Das Spritzgießen von transparenten Kunststoffprodukten erfordert Präzision und spezielle Techniken, um Klarheit und Gleichmäßigkeit zu erreichen, und ist daher in verschiedenen Branchen von der Optik bis zur Unterhaltungselektronik unerlässlich.

Um transparente Kunststoffe effektiv zu formen, müssen Temperatur und Druck genau eingehalten, geeignete Formmaterialien und Kunstharze ausgewählt, die Klarheit gewährleistet und Fehler wie Blasen und Trübungen minimiert werden.

Die Kenntnis der Besonderheiten des transparenten Kunststoffspritzgießens verbessert nicht nur die Produktqualität, sondern steigert auch die Effizienz. Erfahren Sie mehr darüber, wie verschiedene Techniken und Materialien Ihren Produktionsprozess für transparente Produkte optimieren können.

Die richtige Temperaturkontrolle ist für die Herstellung klarer, transparenter Kunststoffprodukte unerlässlich.Wahr

Die Beibehaltung der genauen Temperatur während des Spritzgießens verhindert Fehler wie Blasen und gewährleistet die Klarheit des Endprodukts.

Alle transparenten Kunststoffprodukte erfordern identische Spritzgießverfahren.Falsch

Verschiedene transparente Kunststoffe haben einzigartige Eigenschaften, die maßgeschneiderte Spritzgusstechniken für optimale Klarheit und Haltbarkeit erfordern.

Wie wirkt sich die Rohstoffaufbereitung auf das Spritzgießen von transparenten Kunststoffprodukten aus?

Die richtige Aufbereitung des Rohmaterials ist entscheidend für eine optimale Transparenz und Qualität der spritzgegossenen Kunststoffprodukte.

Die ordnungsgemäße Aufbereitung von Rohstoffen, einschließlich Trocknung, Reinheit und Partikelgröße, ist entscheidend für eine gleichbleibende Qualität bei spritzgegossenen Kunststoffen, die Mängel verhindert und die Klarheit von Automobil- und Elektronikprodukten gewährleistet.

Auswahl der Rohmaterialien

-

Polycarbonat (PC)1:Es hat eine ausgezeichnete optische Transparenz, eine hohe Schlagzähigkeit und eine gute Wärmebeständigkeit und kann seine physikalischen Eigenschaften über einen weiten Temperaturbereich beibehalten. Es eignet sich für die Herstellung von Produkten mit hohen Anforderungen an Transparenz und Festigkeit, wie z. B. optische Linsen, transparente Gehäuse für hochwertige Elektronikprodukte und Lampenschirme für Autos. Allerdings ist das Fließverhalten bei der Verarbeitung relativ schlecht, und der Spritzgussprozess erfordert eine präzise Steuerung der Prozessparameter.

-

Polymethylmethacrylat (PMMA)2: PMMA, auch als Acrylglas bekannt, hat eine ausgezeichnete Lichtdurchlässigkeit, die mit der von Glas vergleichbar ist, und eine gute Wetterbeständigkeit. Es wird häufig für die Herstellung von Ausstellungsregalen, Werbeleuchtkästen, dekorativen Ornamenten und verschiedenen Arten von Lampen und Laternen usw. verwendet. Es kann eine sehr gute optische Wirkung erzielen. Seine Oberflächenhärte ist jedoch relativ gering, so dass es leicht zerkratzt werden kann. Daher sollte bei der späteren Verwendung und Verarbeitung auf den Schutz geachtet werden.

-

Polyethylenterephthalat (PET):Es wird in der Regel für Lebensmittel, Arzneimittel und andere transparente Verpackungen verwendet. Es hat eine gute chemische Stabilität, Transparenz und bestimmte Barriereeigenschaften. Die Kosten sind relativ angemessen. Seine Kristallisationseigenschaften haben jedoch einen gewissen Einfluss auf den Spritzgießprozess. Bei der Verarbeitung sollten die Temperatur und andere Parameter entsprechend den Kristallisationserfordernissen vernünftig gesteuert werden.

-

Andere transparente Kunststoffe:Polystyrol (PS) ist ein billiges, transparentes Material, das häufig zur Herstellung einfacher, durchsichtiger Produkte wie Einweggeschirr und Schreibwaren verwendet wird. Zyklisches Polyolefin (COC) wird häufig in der optischen Industrie verwendet, insbesondere für die Herstellung hochpräziser Linsen. Es eignet sich hervorragend dafür, weil es das Licht nicht stark krümmt, sehr rein ist und so weiter. Aber es ist teurer in der Herstellung.

Trocknung von Rohstoffen

- Auswahl der Trocknungsgeräte3:Zu den gängigen Trocknungsgeräten gehören Heißluftöfen, Vakuumöfen und Entfeuchtungstrockner. Wenn Sie viel trocknen und den Feuchtigkeitsgehalt Ihrer Rohmaterialien aus klarem Kunststoff wirklich niedrig halten müssen, ist ein Entfeuchtungstrockner das Mittel der Wahl. Er sorgt für eine angenehme Trocknungsumgebung mit niedriger Luftfeuchtigkeit und entzieht dem Material die Feuchtigkeit. Wenn Sie kleine bis mittelgroße Chargen verarbeiten oder Materialien trocknen, die nicht supertrocken sein müssen, ist ein Heißluftofen die richtige Wahl.

- Einstellungen der Trocknungsparameter:Für PC-Rohstoffe verwenden wir normalerweise einen Entfeuchtungstrockner. Die Trocknungstemperatur4 wird in der Regel auf 110-130 Grad Celsius eingestellt, und die Trocknungszeit beträgt 4-8 Stunden. Die spezifische Trocknungszeit sollte je nach dem anfänglichen Feuchtigkeitsgehalt der Rohstoffe und der Größe der Charge angepasst werden. Gleichzeitig sollte die Luftfeuchtigkeit in der Trocknungsumgebung streng kontrolliert werden und unter 10% gehalten werden, um sicherzustellen, dass der Feuchtigkeitsgehalt der endgültigen Rohstoffe auf 0,02% reduziert werden kann. Für PMMA-Rohstoffe kann die Trocknungstemperatur auf 70-90 Grad Celsius eingestellt werden, und die Trocknungszeit beträgt etwa 3-6 Stunden. Die Empfindlichkeit gegenüber Feuchtigkeit ist relativ gering, aber es muss auch sichergestellt werden, dass der Feuchtigkeitsgehalt nach dem Trocknen den Anforderungen entspricht, um Fehler wie Silberdraht und Blasen im Produkt zu vermeiden.

Die ordnungsgemäße Trocknung von Rohstoffen verbessert die Klarheit von transparenten Kunststoffprodukten.Wahr

Trockene Materialien verhindern Blasen und Unregelmäßigkeiten, die für eine hohe Transparenz der geformten Produkte unerlässlich sind.

Die Rohstoffaufbereitung hat keinen Einfluss auf die Haltbarkeit von transparenten Kunststoffen.Falsch

Die ordnungsgemäße Vorbereitung, einschließlich der Materialreinheit und Trocknung, wirkt sich direkt auf die strukturelle Integrität und Haltbarkeit des Endprodukts aus.

Welchen Einfluss haben die Auswahl der Spritzgießmaschine und die Fehlerbehebung auf das Spritzgießen von transparenten Kunststoffprodukten?

Die Auswahl der richtigen Spritzgießmaschine und eine präzise Fehlersuche sind der Schlüssel zum Erreichen optimaler Transparenz und Qualität bei Kunststoffprodukten.

Die Auswahl der richtigen Spritzgießmaschine und eine präzise Fehlersuche sind für klare Kunststoffe von entscheidender Bedeutung. Sie wirken sich auf die Transparenz und Qualität aus, indem sie Defekte wie Trübungen und Verfärbungen reduzieren, die in der Automobil-, Medizin- und Konsumgüterindustrie unerlässlich sind.

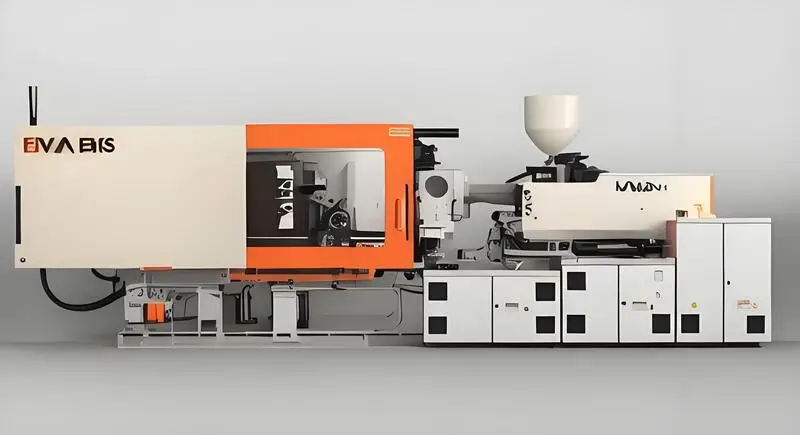

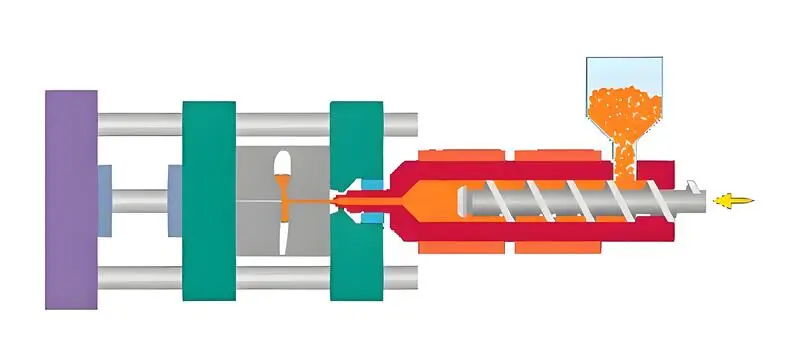

Auswahl der Spritzgießmaschine

-

Schraubenstruktur: Wenn Sie durchsichtigen Kunststoff gießen, sollten Sie eine Schraube verwenden, die einen Konus hat. Die Schraube sollte eine Verjüngung haben, die von der Rückseite zur Vorderseite der Schraube hin kleiner wird. So können Sie den Kunststoff besser schmelzen und die Temperatur und Viskosität des Kunststoffs gleichmäßiger gestalten. So können Sie bessere Teile herstellen, die klarer sind. Außerdem sollten Sie eine lange Schraube verwenden. Sie sollten eine Schraube verwenden, die etwa 20 bis 25 Mal länger als breit ist. Eine längere Schraube gibt dem Kunststoff mehr Zeit zum Schmelzen. Dies ist besonders wichtig, wenn Sie klaren Kunststoff mit hoher Viskosität gießen.

-

Präzision des Einspritzsystems:Das Einspritzsystem der Spritzgießmaschine sollte in der Lage sein, das Einspritzvolumen mit hoher Präzision zu steuern. Die Wiederholbarkeit des Einspritzvolumens sollte innerhalb von ±1% liegen können. Damit soll sichergestellt werden, dass das Volumen der in den Formhohlraum eingespritzten Kunststoffschmelze bei jedem Einspritzvorgang genau ist. Dadurch werden auch Qualitätsprobleme wie Maßabweichungen, Materialmangel oder fliegende Kanten der Produkte aufgrund von Abweichungen des Einspritzvolumens vermieden.

- Stabilität des Klemmsystems:Das Schließsystem muss über eine ausreichende Schließkraft verfügen, um sicherzustellen, dass der Formhohlraum während des Einspritzvorgangs dicht verschlossen werden kann, um zu verhindern, dass die Kunststoffschmelze unter hohem Druck von der Trennfläche überläuft und eine fliegende Kante bildet. Gleichzeitig sollte der Öffnungs- und Schließvorgang des Schließsystems reibungslos und präzise ablaufen, um zu vermeiden, dass instabile Faktoren wie ein gewaltsamer Aufprall der Form die Formqualität der Produkte und die Lebensdauer der Form beeinträchtigen.

Anpassung der Parameter

- Einspritzgeschwindigkeit: Spritzen Sie nicht zu schnell, sonst schmilzt der Kunststoff und erzeugt Turbulenzen, in denen Luft eingeschlossen wird und Blasen entstehen. Dies beeinträchtigt die Transparenz und das Aussehen des Produkts. Bei einfachen, gleichmäßigwandigen, transparenten Produkten kann die Einspritzgeschwindigkeit stabil sein und liegt normalerweise bei 10-30 cm³/s. Bei komplexen, dünnwandigen transparenten Produkten muss die Einspritzgeschwindigkeit jedoch stabil sein. Bei komplexen Produkten mit dünnen Wänden, verstärkten Wänden oder Übergängen von dünnen zu dicken Wänden müssen oft mehrstufige Einspritzgeschwindigkeiten verwendet werden. Beispielsweise sollte zu Beginn des Einspritzens mit einer langsameren Geschwindigkeit (5-10 cm³/s) gefüllt werden, damit die Schmelze reibungslos in den Hauptfließkanal und den Hauptteil der Kavität eintreten kann. Beim Füllen dünnwandiger oder komplexer Teile erhöhen Sie die Geschwindigkeit auf 20-40 cm³/s, um sicherzustellen, dass die Schmelze diese Teile vollständig ausfüllen kann. Wenn Sie sich dann dem Ende der Kavität nähern, verringern Sie die Geschwindigkeit, um Gratbildung zu vermeiden.

-

Druckaufrechterhaltung der Geschwindigkeit:Die Geschwindigkeit der Druckhaltestufe ist relativ langsam, vor allem für die reibungslose Nachfüllung der Schmelze, und ihre Geschwindigkeit ist in der Regel auf 1 - 5 cm³/s eingestellt, die je nach den spezifischen Anforderungen der Produkte und den Parametern wie Druckhaltedruck angepasst werden sollte, um sicherzustellen, dass die Qualität der Produkte während des Druckhalteprozesses stabil ist.

-

Einspritzdruck:Bei der Einstellung der Einspritzdruck5Da die Schmelze in der Kavität schnell abkühlt, müssen Sie bei dünnwandigen, transparenten Kunststoffprodukten einen höheren Einspritzdruck verwenden, um sicherzustellen, dass die Schmelze die gesamte Kavität schnell und vollständig ausfüllen kann, damit es nicht zu einem Kurzschuss kommt. Möglicherweise müssen Sie 100-150 MPa oder noch mehr verwenden. Bei dickwandigen Produkten ist der Einspritzdruck niedriger, in der Regel etwa 50-100 MPa. Achten Sie darauf, dass der Druck nicht zu hoch ist, denn das kann zu großen Eigenspannungen im Produkt führen, die später Risse oder Verformungen verursachen können. Beim Einrichten der Form muss man in der Regel einige verschiedene Formen ausprobieren, um den besten Einspritzdruck zu finden.

-

Nachdruck:Der Nachdruck ist in der Regel niedriger als der Einspritzdruck. Seine Hauptaufgabe besteht darin, die Kunststoffschmelze während der Abkühlung und Schrumpfung des Produkts zu ergänzen, damit die Dichte des Produkts gleichmäßig ist und Schrumpfungsspuren vermieden werden. Bei PC-Produkten beträgt der Nachdruck im Allgemeinen 60% - 80% des Einspritzdrucks, und die Nachdruckzeit liegt meist zwischen 5 - 20 Sekunden, je nach Wandstärke des Produkts; der Nachdruck von PMMA-Produkten beträgt etwa 50% - 70% des Einspritzdrucks, und die Nachdruckzeit beträgt etwa 3 - 10 Sekunden; der Nachdruck von PET-Produkten beträgt etwa 70% - 90% des Einspritzdrucks, und die Nachdruckzeit kann 8 - 20 Sekunden betragen, wobei die spezifischen Parameter durch Probeformen optimiert werden müssen. Die spezifischen Parameter sollten durch Probespritzen optimiert und angepasst werden.

-

Temperatur des Fasses:Für PC-Rohstoffe wird die Trommeltemperatur in der Regel auf 260℃ - 280℃ im vorderen Bereich, 240℃ - 260℃ im mittleren Bereich und 220℃ - 240℃ im hinteren Bereich eingestellt. Dieses Temperaturgefälle trägt dazu bei, dass das Rohmaterial allmählich und gleichmäßig plastifiziert wird. Bei PMMA-Rohstoffen wird die Zylindertemperatur normalerweise auf 200℃ - 230℃ im vorderen Abschnitt und 200℃ - 230℃ im mittleren Abschnitt eingestellt. Die Temperatur des Zylinders von PMMA-Rohstoffen liegt im Allgemeinen im Bereich von 200℃ - 230℃, 180℃ - 200℃ im mittleren Abschnitt und 160℃ - 180℃ im hinteren Abschnitt. Die Temperatur des Zylinders von PET-Rohstoffen im vorderen Teil liegt meist im Bereich von 270℃ - 290℃, die Temperatur des mittleren Teils im Bereich von 250℃ - 270℃ und die Temperatur des hinteren Teils im Bereich von 230℃ - 250℃, worauf zu achten ist. PET in den Prozess der Kristallisation, durch Temperaturregelung, um den Grad der Kristallinität, die wiederum Auswirkungen auf die Leistung und das Aussehen der Produkte zu regulieren.

-

Düsentemperatur: Die Düsentemperatur ist in der Regel etwas niedriger als die Fass-Temperatur6. Für PC kann die Düsentemperatur auf 250-270°C eingestellt werden. Dadurch kann sichergestellt werden, dass der Kunststoff gleichmäßig schmilzt und durch die Düse in die Form gespritzt wird. Sie kann auch verhindern, dass durch eine zu hohe Düsentemperatur ein Nachtröpfeln verursacht wird. Für PMMA ist eine Düsentemperatur von 190-210°C geeignet. Für PET liegt die Düsentemperatur bei 260-280°C. Die spezifische Temperatur sollte entsprechend der Schmelzviskosität und den Fließeigenschaften der verschiedenen Kunststoffe vernünftig eingestellt werden.

Die richtige Auswahl der Maschine reduziert Fehler in transparenten Kunststoffen.Wahr

Durch die richtige Auswahl und Einstellung der Maschine werden häufige Fehler wie Trübungen minimiert und eine bessere optische Klarheit und Qualität gewährleistet.

Jede Spritzgießmaschine ist für transparente Kunststoffe geeignet.Falsch

Nicht alle Maschinen können die spezifischen Anforderungen für transparente Kunststoffe erfüllen, die für optimale Klarheit fein abgestimmte Einstellungen erfordern.

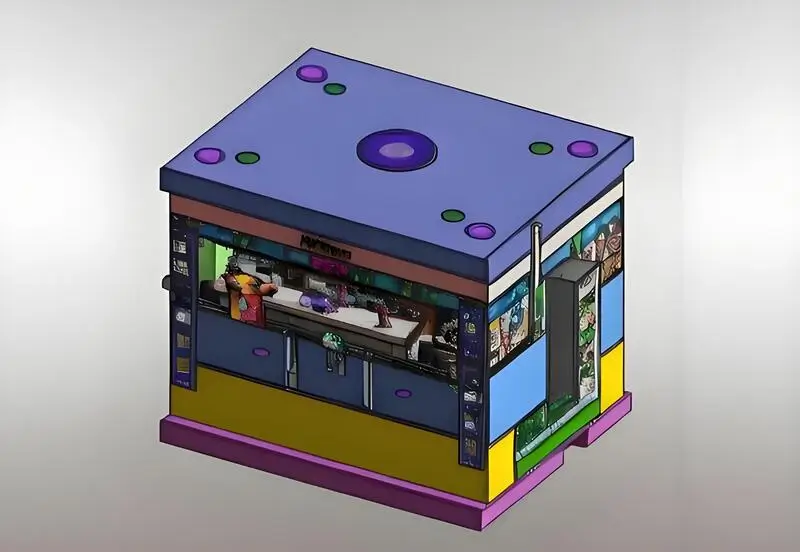

Mold Design und Manufacturing Points Wie kann man das Spritzgießen von transparenten Kunststoffen beeinflussen?

Effektive Werkzeugkonstruktion und -herstellung sind entscheidend für die Optimierung des Spritzgießens von transparenten Kunststoffen, um klare und hochwertige Endprodukte zu gewährleisten.

Das Formen von transparentem Kunststoff wird von der Materialauswahl, der Politur der Form und der Präzision des Designs beeinflusst. Optimale Bedingungen verbessern die Klarheit und verringern Fehler, wovon die Automobil-, Elektronik- und Verpackungsindustrie profitiert.

Auspuff Design

-

Auspuffrohre:Die Tiefe, Breite und Länge der Abgasrillen müssen sorgfältig geplant werden. Die Tiefe liegt normalerweise zwischen 0,02 mm und 0,05 mm. Ist sie zu flach, ist die Entlüftungswirkung schlecht. Wenn sie zu tief ist, kann die Kunststoffschmelze leicht überlaufen und eine fliegende Kante bilden. Die Breite beträgt in der Regel etwa 3 - 8 mm, je nach Größe und Struktur der Form. Die Länge des Entlüftungskanals sollte bis zur Außenseite des Formhohlraums reichen, damit die Luft reibungslos aus der Form abgeleitet werden kann. Die Position des Entlüftungskanals sollte an der letzten Stelle der zu füllenden Schmelze gewählt werden, z. B. an der Ecke des Hohlraums, am Ende der Verstärkung und an anderen Stellen, an denen sich wahrscheinlich Luft ansammelt, um die Effizienz der Entlüftung zu verbessern.

-

Gasdurchlässige Stahleinlagen7:Gasdurchlässiger Stahl ist ein Material mit guter Gasdurchlässigkeit, die in einen Teil der Form Einsätze gemacht werden, um die Abgas-Effekt zu unterstützen ist signifikant. Bei der Verwendung von luftdurchlässigen Stahleinsätzen, achten Sie auf die Einbauposition und andere Teile der Form mit, Einsätze der Porosität ist in der Regel zwischen 15% - 30%, die Porengröße ist einheitlich, um sicherzustellen, dass die Luft reibungslos durch, und zur gleichen Zeit wird nicht die Kunststoffschmelze eine große Anzahl von Infiltration und Verstopfung der Pore. Die Anzahl und Verteilung der luftdurchlässigen Stahleinsätze in der Form sollte entsprechend der Form und Größe des Produkts sowie der Abgasnachfrage bestimmt werden, zum Beispiel für große und komplexe Struktur der transparenten Produktformen, kann es mehr als eine luftdurchlässige Stahleinsätze in verschiedenen Teilen verteilt erfordern, um die Abgaswirkung zu gewährleisten.

- Andere Abgasmethoden:Sie können auch eine Vakuumpumpe verwenden, um den Entlüftungsprozess zu unterstützen. Wenn Sie eine Vakuumpumpe an die Form anschließen, können Sie die Luft aus der Kavität absaugen, bevor Sie den Kunststoff einspritzen. Dadurch wird die Kavität in einen Unterdruck versetzt, der es der Kunststoffschmelze erleichtert, die Kavität zu füllen, und die Gefahr von Luftblasen verringert. Eine weitere einfache Möglichkeit zur Entlüftung ist die Nutzung des natürlichen Spalts an der Trennfuge. Diese Methode ist jedoch nur begrenzt wirksam und wird in der Regel in Kombination mit anderen Entlüftungsmethoden eingesetzt. Achten Sie außerdem darauf, die Größe des Trennfugenspalts zu kontrollieren, um ein Überlaufen der Schmelze zu verhindern.

Optimierung des Kühlsystems

- Anordnung der Kühlkanäle8:Die Anordnung der Kühlkanäle sollte sich nach der Form und Wandstärke des Produkts richten. Bei Produkten mit regelmäßiger Form und gleichmäßiger Wandstärke können die Kühlkanäle für eine gleichmäßige Verteilung in einer geraden Linie oder in einem Kreis angeordnet werden. Bei Produkten mit unregelmäßigen Formen und großen Unterschieden in der Wandstärke sollten die Kühlkanäle unterteilt werden. Die Kühlkanäle in den dickeren Teilen der Wand sollten dichter sein, oder die Kühlkanäle sollten näher an der Oberfläche des Hohlraums liegen, um die Kühlung dieser Teile zu beschleunigen und die Gesamtkühlung des Produkts zu gewährleisten. Bei einer Form für ein transparentes Produkt mit einer dünnwandigen Verstärkung und einer dickwandigen Körperstruktur kann der Abstand der Kühlkanäle unterhalb des dickwandigen Körpers beispielsweise auf 20-30 mm festgelegt werden, während der Abstand der Kühlkanäle in der Nähe der dünnwandigen Verstärkung auf 10-15 mm verringert werden kann. Die Richtung der Kühlkanäle sollte sinnvoll gestaltet werden, um die Bildung von Kühltotzonen zu vermeiden.

-

Größe des Kühlkanals:Der Durchmesser des Kühlkanals liegt in der Regel zwischen 8 mm und 12 mm. Ist der Durchmesser zu klein, beeinträchtigt dies den Kühlmittelfluss und die Kühleffizienz. Ist der Durchmesser zu groß, wird die Formstruktur zu komplex, die Kosten steigen und es wird zu viel Platz in der Form benötigt. Der Abstand zwischen dem Kühlkanal und der Kavitätenoberfläche sollte ebenfalls an die Wandstärke des Produkts und andere Faktoren angepasst werden. Normalerweise beträgt er etwa 10 - 20 mm. Liegt der Abstand zu nahe an der Oberfläche des Produkts, entstehen leicht kalte Abdrücke, die die Qualität des Erscheinungsbildes beeinträchtigen. Ist der Abstand zu groß, ist die Kühlwirkung schlecht, was zu einer längeren Abkühlzeit des Produkts und einem längeren Produktionszyklus führt.

-

Auswahl und Kontrolle des Kühlmittels:Kühlmittel werden üblicherweise in Spritzgießmaschinen verwendet, darunter Wasser, Öl und spezielle Kühlmittel für Formen. Wasser hat eine gute Kühlwirkung und niedrige Kosten, aber es ist leicht zu verursachen Form Rost, so dass es braucht, um Rostschutzmittel und anderen Schutz hinzuzufügen; Öl hat relativ langsame Kühlgeschwindigkeit, aber es hat gute Rost und Schmierung Eigenschaften, geeignet für einige Formen mit höheren Anforderungen an die Temperaturregelung und strenge Anforderungen an die Präzision. Die Temperatur des Kühlmittels sollte nach der Art der Kunststoffprodukte und Prozessanforderungen angepasst werden, in der Regel zwischen 5 ℃ - 30 ℃ gesteuert, und zur gleichen Zeit, die Temperaturregelung wird verwendet, um die präzise Steuerung der Kühlmitteltemperatur zu realisieren, um sicherzustellen, dass der Kühlprozess stabil und einheitlich ist.

Entwurf eines Entformungsmechanismus

-

Auswahl der Entformungsmethode:Es gibt mehrere gängige Entformungsmethoden, wie z. B. die Druckplattenentformung, die Schrägdachentformung, die Schubstangenentformung usw. Die Druckplattenentformung ist für transparente Produkte mit einfacher und flacher Form geeignet. Die Produkte werden als Ganzes durch die Druckplatte aus dem Formhohlraum gedrückt. Die Entformungskraft ist gleichmäßig und es ist nicht leicht, die Oberfläche der Produkte zu beschädigen. Die Schrägdachentformung wird meist für Produkte mit umgekehrter Knickstruktur verwendet. Die geneigte Oberseite kann verwendet werden, um die Produkte mit umgekehrten Schnallen durch die geneigte Bewegung während des Prozesses des Öffnens und Schließens der Form reibungslos zu entfernen. Die Schubstangenentformung ist flexibler. Je nach der spezifischen Form des Produkts und der Notwendigkeit, die Position von mehreren Schiebern festzulegen, aber achten Sie auf das Design des Kontaktteils zwischen dem Schieber und dem Produkt, um offensichtliche Spuren des Schiebers auf der Oberfläche des Produkts zu vermeiden.

-

Einstellung der Entformungsneigung9:Bei der Entformung von transparenten Kunststoffprodukten ist es wichtig, einen Entformungswinkel zu haben. Im Allgemeinen liegt der Entformungswinkel zwischen 1° und 3°. Bei Produkten mit hohen Anforderungen an die Oberflächengenauigkeit und weicher Textur kann der Entformungswinkel auf 3° bis 5° erhöht werden. Bei der Gestaltung des Formhohlraums ist die Einstellung der Entformungsschräge zu berücksichtigen, damit das Produkt entlang der Schräge abgekühlt und zusammengezogen werden kann, um eine reibungslose Entformung zu ermöglichen. Gleichzeitig muss sichergestellt werden, dass die Maßhaltigkeit und die optische Qualität des Produkts nicht durch die Neigung beeinträchtigt werden. Vor allem bei transparenten Produkten mit optischen Anforderungen sollte das Design der Entformungsschräge filigraner sein, um Veränderungen der optischen Eigenschaften durch Probleme mit der Lichtbrechung aufgrund der Schräge zu vermeiden.

- Oberflächenbehandlung von Entformungsteilen:Die Oberflächen der Teile, die mit den Produkten in Berührung kommen, wie z. B. die Druckplatte, die schräge Oberseite, die Druckstange usw., sollten fein poliert werden, so dass die Oberflächenrauheit unter Ra0,8μm liegt, damit die Kratzer auf der Oberfläche der Produkte während des Entformungsprozesses minimiert werden können und die Produkte ein hohes Maß an Finish und Transparenz aufweisen. Darüber hinaus können Sie auch Oberflächenbehandlungsmethoden wie Hartverchromung auf der Oberfläche der Entformungsteile anwenden, um ihre Verschleißfestigkeit und Korrosionsbeständigkeit zu verbessern, die Lebensdauer der Entformungsteile zu verlängern und den reibungslosen Entformungsprozess und die Qualität der Produkte weiter zu schützen.

Das Werkzeugdesign bestimmt die Klarheit von transparenten Kunststoffen beim Spritzgießen.Wahr

Richtige Designüberlegungen, wie z. B. das Polieren und die Materialauswahl, haben einen erheblichen Einfluss auf die Klarheit und Qualität des Endprodukts.

Alle transparenten Kunststoffe erfordern die gleiche Vorgehensweise beim Formenbau.Falsch

Verschiedene transparente Kunststoffe haben einzigartige Eigenschaften und können maßgeschneiderte Designstrategien erfordern, um optimale Ergebnisse zu erzielen.

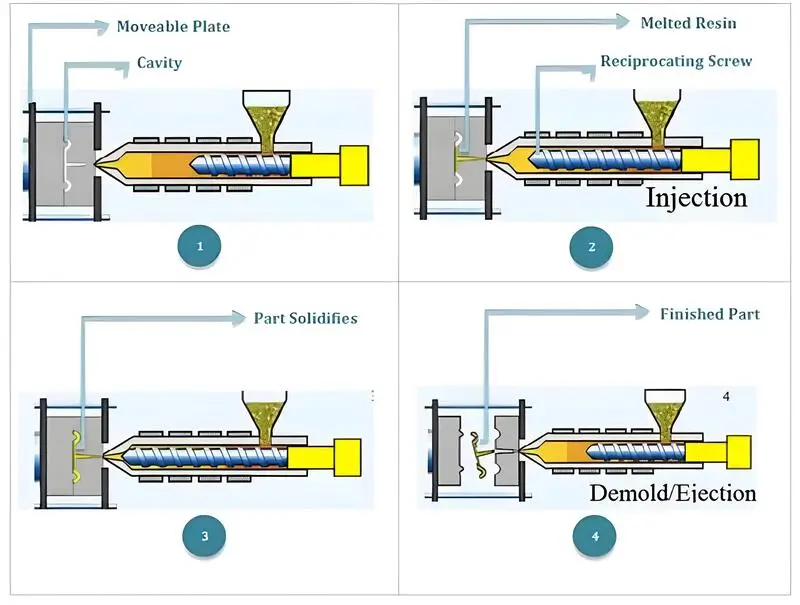

Wie wirkt sich die Kontrolle des Einspritzvorgangs auf das Spritzgießen von transparenten Kunststoffen aus?

Die Kontrolle des Spritzgießprozesses ist entscheidend für das Formen von hochwertigen transparenten Kunststoffen, die Klarheit und mechanische Festigkeit in verschiedenen Anwendungen gewährleisten.

Die Kontrolle der Bedingungen des Einspritzvorgangs verbessert die Transparenz und Qualität von Kunststoffen, indem sie eine gleichbleibende Temperatur und einen gleichbleibenden Druck gewährleistet, was für die Optik- und Elektronikindustrie entscheidend ist.

Mehrstufige Einspritzsteuerung

Wenn Sie eine mehrstufiges Einspritzverfahren10wird der Einspritzvorgang in der Regel in 3-5 Stufen unterteilt. Zu Beginn des Einspritzvorgangs, d. h. in der ersten Phase, wird mit sehr langsamer Geschwindigkeit (etwa 3-5 cm³/s) und niedrigem Druck (etwa 30-40% des endgültigen Einspritzdrucks) eingespritzt, damit die Schmelze die Hauptfließwege und Anschnitte der Formkavitäten langsam und gleichmäßig füllen kann und Verwirbelungen und Lufteinschlüsse durch den schnellen Aufprall der Schmelze vermieden werden.

In der zweiten Phase, wenn die Schmelze beginnt, in den Hauptteil der Kavität einzutreten, sollte die Einspritzgeschwindigkeit je nach Größe und Wandstärke der Kavität auf 8-15 cm³/s und der Druck auf 50%-60% des endgültigen Einspritzdrucks erhöht werden, um sicherzustellen, dass die Schmelze gleichmäßig in der Kavität verteilt und gefüllt werden kann. In der dritten Stufe sollte bei dünnwandigen Produkten die Einspritzgeschwindigkeit auf erhöht werden.

In der dritten Stufe wird bei dünnwandigen Bereichen, Verstärkungsstäben und anderen komplexen Strukturen die Geschwindigkeit weiter auf 15 - 25 cm³/s erhöht und der Druck entsprechend gesteigert, um sicherzustellen, dass die Schmelze diese schwer zu füllenden Teile vollständig füllen kann. Bei einigen großen oder besonders komplexen Produkten kann es auch notwendig sein, die vierte und fünfte Stufe einzurichten, um die Einspritzgeschwindigkeit und den Druck weiter fein abzustimmen, um eine perfekte Füllung zu erreichen.

Schmelzflusskontrolle

Achten Sie beim Einspritzen immer auf den Fluss der Kunststoffschmelze in der Kavität. Sie können den Druck, die Geschwindigkeit und andere Parameter der Kurve der Spritzgießmaschine beobachten und das Visualisierungsfenster des Werkzeugs nutzen (z. B. durch transparente Einsätze oder das Öffnen von Beobachtungslöchern usw.), um den Fluss der Schmelze intuitiv zu erkennen.

Wird festgestellt, dass die Schmelze Turbulenzen, einen stagnierenden Fluss oder eine instabile Oberfläche aufweist, sollten die Einspritzgeschwindigkeit, der Druck und andere Parameter rechtzeitig angepasst werden, um sicherzustellen, dass die Schmelze die Kavität gleichmäßig in einem laminaren Fluss füllen kann. Dies ist sehr wichtig, um die Transparenz und die innere Qualität des Produkts zu gewährleisten.

Optimierung der Druckhaltungskurve

Die Nachdruckverfahren11 ist kein einheitlicher Druck, der konstant gehalten werden muss, sondern kann eingestellt werden, um eine genauere Steuerung der Nachdruckkurve zu erreichen. Normalerweise wird zu Beginn des Nachdrucks ein höherer Nachdruck (z. B. die obere Grenze des Nachdruckbereichs, wie oben beschrieben), mit der Abkühlung und Kontraktion des Produkts, allmählich den Nachdruck zu reduzieren, um eine abnehmende Druckkurve zu bilden, die besser auf das Produkt Schrumpfungsprozess der Schmelze anpassen kann, um die Nachfrage nach Änderungen aufzufüllen, um Defekte aufgrund des Nachdrucks zu vermeiden ist unangemessen, was zu dem Produkt Schrumpfung Marken, innere Hohlräume und andere Mängel.

Bei der Bestimmung, wie lange der Druck gehalten werden muss, müssen Sie die Wandstärke, die Größe des Teils, die Schrumpfungseigenschaften des Kunststoffs und andere Faktoren berücksichtigen. Sie müssen einige Testformen durchführen und das Teil nach der Entnahme aus der Form betrachten, um zu sehen, wie es aussieht und wie genau es in den Abmessungen ist. Dann können Sie Anpassungen vornehmen, um es zu optimieren.

Druck aufrechterhaltende Prozessüberwachung

Wenn Sie den Druck halten, müssen Sie den Druck und die Zeit im Auge behalten. Sie müssen auch die Druckrückmeldung aus den Formhohlräumen beobachten (Sie können Drucksensoren in die Formen einbauen). Sie müssen sicherstellen, dass der Nachdruck stabil und genau ist. Wenn der Nachdruck stark schwankt oder die Nachdruckzeit nicht lang genug ist, müssen Sie Anpassungen vornehmen. Sie müssen sicherstellen, dass die Teile die gleiche Dichte haben und eine vollständige innere Struktur aufweisen, wenn Sie den Nachdruck beenden. Auf diese Weise kühlen sie ab und kommen richtig aus der Form heraus.

Bestimmung der Abkühlzeit

Die Berechnung der Abkühlzeit ist komplizierter und hängt von der Wandstärke des Produkts, der Wärmeleitfähigkeit des Kunststoffs, der Kühlleistung der Form und der Umgebungstemperatur ab. Im Allgemeinen kann die Kühlzeit zunächst durch eine theoretische Formel in Verbindung mit praktischer Erfahrung geschätzt und dann durch die Testform genau bestimmt werden.

Bei einem PC-Produkt mit einer Wandstärke von 2 mm kann die vorläufige Schätzung der Abkühlzeit beispielsweise bei 10 bis 15 Sekunden liegen, aber die tatsächliche Testform muss je nach der endgültigen Qualität des Produkts möglicherweise erhöht oder verringert werden. Bei der Bestimmung der Kühlzeit müssen die Verformung, die Maßhaltigkeit und die Oberflächenqualität des Produkts nach der Entformung beobachtet werden, um sicherzustellen, dass das Produkt ausreichend gekühlt und geformt wird, so dass es nach der Entformung nicht zu Verwerfungen, Verformungen und Maßabweichungen aufgrund einer unzureichenden Kühlung kommt.

Garantie der Gleichmäßigkeit der Kühlung

Um sicherzustellen, dass die Produkte gleichmäßig gekühlt werden, müssen Sie nicht nur die Anordnung und Größe des Kühlsystems und andere bereits erwähnte Punkte optimieren. Sie müssen auch dafür sorgen, dass das Kühlmittel gleichmäßig fließt und überall die gleiche Temperatur hat.

Sie können dies tun, indem Sie Durchflussregelventile, Temperatursensoren und andere Dinge in jeden Kühlkanal einbauen. Auf diese Weise können Sie den Kühlmittelfluss in jedem Kanal kontrollieren und überwachen. So wird sichergestellt, dass jedes Teil auf die gleiche Weise gekühlt wird. Außerdem wird so verhindert, dass einige Teile zu schnell oder zu langsam abkühlen. Auf diese Weise wird verhindert, dass die Teile zu stark belastet oder verformt werden.

Die Kontrolle des Einspritzvorgangs garantiert eine einwandfreie Transparenz bei Kunststoffen.Falsch

Auch wenn die Klarheit dadurch erheblich verbessert wird, hängt das Erreichen einer makellosen Transparenz von mehreren Faktoren ab, darunter die Qualität des Materials und das Design der Form.

Wenn der Einspritzvorgang nicht kontrolliert wird, kann dies zu Fehlern in transparenten Kunststoffen führen.Wahr

Inkonsistente Einspritzbedingungen können zu optischen Mängeln führen und die strukturelle Integrität der Formteile beeinträchtigen.

Welche Nachbehandlungsmethoden werden für transparente Kunststoffprodukte nach dem Spritzgießen verwendet?

Nachbehandlungsverfahren verbessern die Qualität und Haltbarkeit von transparenten Kunststoffprodukten, die in Branchen, die Klarheit und Präzision erfordern, von entscheidender Bedeutung sind.

Nachbehandlungsverfahren für transparente Kunststoffe wie Glühen, UV-Beschichtung und Polieren verbessern die optische Klarheit, die Oberflächenbeschaffenheit und die Umweltbeständigkeit und gewährleisten so die Langlebigkeit und Leistungsfähigkeit des Produkts nach dem Spritzgießen.

Glühen

Bei der Herstellung von transparenten Kunststoffprodukten kann es zu Spannungen im Inneren kommen, wenn man sie in die Form schießt. Diese Spannung kann zu Rissen führen und den Kunststoff bei der Verwendung schlecht aussehen lassen. Sie können diese Spannungen durch Glühen des Kunststoffs beseitigen. Wenn du zum Beispiel PC-Produkte herstellst, kannst du sie 1-2 Stunden lang bei 120-130 Grad Celsius in einen Ofen legen. Dann kannst du sie langsam auf Raumtemperatur abkühlen lassen. Sie müssen die Temperatur und die Zeit variieren, je nachdem, wie dick der Kunststoff ist, wie groß er ist und welche Art von Kunststoff Sie verwenden.

Oberflächenbehandlung

Um die Produkte besser und glatter aussehen zu lassen, können wir eine Oberflächenbehandlung durchführen. Zum Beispiel können wir Schleifen verwenden, um die kleinen Defekte auf der Oberfläche der Produkte zu entfernen, nachdem sie aus der Form genommen werden, und dann Polierpaste verwenden, um die Oberfläche der Produkte zu polieren, um sie wie ein Spiegel aussehen zu lassen; für einige Produkte mit höheren optischen Anforderungen, müssen wir möglicherweise einige spezielle Oberflächenbehandlung, wie Beschichtung, um sie haben bessere Lichtdurchlässigkeit, Verschleißfestigkeit und andere Eigenschaften.

Das Glühen reduziert die inneren Spannungen in transparenten Kunststoffen.Wahr

Das Glühen trägt dazu bei, die beim Spritzgießen entstandenen inneren Spannungen abzubauen, wodurch die Verformung minimiert und die optischen Eigenschaften des Materials verbessert werden.

Alle transparenten Kunststoffe müssen mit einem UV-Lack nachbehandelt werden.Falsch

Nicht alle transparenten Kunststoffe benötigen eine UV-Beschichtung; dies hängt von der Art des Materials und den Anforderungen an die UV-Beständigkeit und Langlebigkeit der Anwendung ab.

Schlussfolgerung

In diesem Beitrag geht es um das Spritzgießen von transparenten Kunststoffprodukten. Zunächst einmal ist die Auswahl des Rohmaterials entscheidend für Transparenz und Festigkeit. Zu den häufig verwendeten transparenten Kunststoffen gehören Polycarbonat, Polymethylmethacrylat und Polyethylenterephthalat.

Zweitens, die Auswahl und Beauftragung des Spritzgießmaschine12und die Feineinstellung der Prozessparameter, insbesondere der Einspritzgeschwindigkeit, des Drucks und der Haltezeit, haben einen erheblichen Einfluss auf die Formteilqualität.

Darüber hinaus sind auch die Konstruktion der Form, das Design der Absaugung und die Optimierung des Kühlsystems von entscheidender Bedeutung, um Stabilität und Produktqualität während des Einspritzvorgangs zu gewährleisten. Schließlich tragen Nachbehandlungen wie das Glühen und die Oberflächenbehandlung dazu bei, innere Spannungen zu beseitigen und die Transparenz des Produkts zu verbessern.

-

Lernen Sie die verschiedenen Anwendungen und Eigenschaften von Polycarbonat (PC) kennen, um seine Bedeutung in verschiedenen Branchen zu verstehen. ↩

-

Entdecken Sie die Vorteile und Anwendungen von PMMA, einem vielseitigen Material, das für seine hervorragende Lichtdurchlässigkeit und Wetterbeständigkeit bekannt ist. ↩

-

Informieren Sie sich über die verschiedenen Möglichkeiten der Trocknung von Kunststoffen, um Ihren Produktionsprozess zu optimieren. ↩

-

Die Kenntnis der optimalen Trocknungstemperatur kann die Qualität Ihrer Kunststoffprodukte erheblich verbessern und Fehler reduzieren. ↩

-

Die Kenntnis des Einspritzdrucks ist entscheidend für die Erzielung optimaler Ergebnisse beim Kunststoffspritzgießen und die Gewährleistung der Produktintegrität und -qualität. ↩

-

Das Erforschen der Trommeltemperatur-Einstellungen kann Ihr Verständnis für die Kunststoffverarbeitung verbessern und zu besseren Produktergebnissen führen. ↩

-

Erfahren Sie, wie gasdurchlässige Stahleinsätze die Effizienz der Form und die Produktqualität verbessern und eine optimale Abluftleistung gewährleisten. ↩

-

Lernen Sie die besten Verfahren für die Gestaltung von Kühlkanälen kennen, um die Kühleffizienz und Produktqualität beim Spritzgießen zu verbessern. ↩

-

Verstehen Sie, wie die richtige Einstellung der Entformungsneigung die Produktqualität und die Leichtigkeit der Entformung verbessern kann, insbesondere bei transparenten Produkten. ↩

-

Das Verständnis des mehrstufigen Spritzgießprozesses ist entscheidend für die Optimierung der Kunststoffspritzgießtechniken und die Verbesserung der Produktqualität. ↩

-

Die Erforschung des Nachdruckverfahrens kann Ihnen dabei helfen, eine bessere Maßgenauigkeit zu erreichen und Fehler in geformten Produkten zu reduzieren. ↩

-

Erfahren Sie mehr über Spritzgießmaschinen - ein umfassender Leitfaden: Eine Spritzgießmaschine ist ein Gerät, das in der industriellen Produktion weit verbreitet ist. ↩