Die Verbesserung von Mehrkavitäten-Spritzgießformen kann die Effizienz steigern, die Kosten senken und die Produktionsqualität verbessern. Zu den wichtigsten Strategien gehören die Optimierung der Kühlkanäle, die Verwendung hochwertiger Materialien und die Gewährleistung der Ausgewogenheit der Form.

Bei der Verbesserung von Mehrkavitäten-Spritzgießwerkzeugen geht es um die Optimierung des Werkzeugdesigns für einen gleichmäßigen Fluss, die Reduzierung der Zykluszeiten und die Verbesserung der Kühleffizienz. Dies trägt zu einer gleichbleibenden Teilequalität und niedrigeren Produktionskosten bei, wovon Branchen wie die Automobil- und Elektronikindustrie profitieren.

Durch die Verfeinerung des Werkzeugdesigns und die Sicherstellung einer ausgewogenen Kavitätenfüllung können Sie die Leistung des Werkzeugs erheblich verbessern. Erfahren Sie mehr über die Konstruktionsprinzipien, die Mehrkavitätenwerkzeuge effizienter und kostengünstiger machen.

Die Optimierung der Kühlkanäle verbessert die Effizienz von Mehrkavitätenwerkzeugen.Wahr

Die Optimierung der Kühlung gewährleistet eine gleichmäßige Temperaturverteilung, verkürzt die Zykluszeit und verbessert die Qualität der Teile.

Mehrkavitäten-Werkzeuge erfordern immer eine höhere Anfangsinvestition.Falsch

Mehrkavitätenwerkzeuge haben zwar höhere Anschaffungskosten, aber ihre Fähigkeit, mehr Teile pro Zyklus zu produzieren, kann zu niedrigeren Gesamtkosten in der Großserienproduktion führen.

Welche Konstruktionsoptimierungen gibt es für Mehrkavitäten-Spritzgießwerkzeuge?

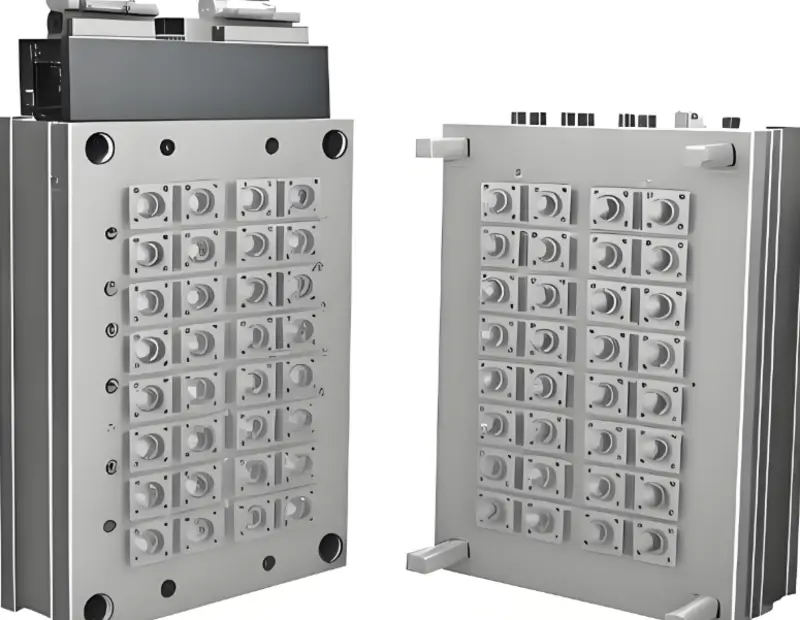

Mehrkavitäten-Spritzgießwerkzeuge verbessern die Produktionseffizienz, da mehrere Teile gleichzeitig gegossen werden können. Konstruktionsoptimierungen konzentrieren sich auf die Verbesserung des Gleichgewichts, die Reduzierung der Zykluszeiten und die Gewährleistung einer einheitlichen Teilequalität.

Zu den Konstruktionsoptimierungen für Mehrkavitäten-Spritzgießwerkzeuge gehören die Ausbalancierung der Kavitäten, das Angussdesign und die Anpassung des Angusssystems. Diese Verbesserungen verbessern den gleichmäßigen Fluss, verkürzen die Zykluszeiten und minimieren Teilefehler, was zu einer kosteneffizienten und hochwertigen Produktion führt.

Optimierung des Hohlraum-Layouts

Bei der Gestaltung der Kavitäten kann der Einsatz vernünftiger Methoden die Entstehung von Materialabfall und Werkzeugverschleiß während des Kunststoff-Spritzgießprozesses wirksam reduzieren und die Produktivität verbessern.

Bei der Konstruktion eines Mehrkavitätenwerkzeugs sollten die Kavitäten so ausgerichtet werden, dass ein gleichmäßiger Materialfluss gewährleistet ist und möglichst wenig Abfüllzeit1 Unterschiede.

Außerdem ist es wichtig, die erforderlichen Abstände zwischen den Kavitäten so zu gestalten, dass sie sich nicht gegenseitig behindern. Die Simulation und Analyse der Formnestauslegung kann durch den Einsatz einer computergestützten Konstruktionssoftware erleichtert werden (CAD2).

Optimierung der Laufradkonstruktion

Die Design des Kufensystems3 ist vor allem beim Mehrkavitäten-Spritzgießverfahren, das in der Produktionslinie eingesetzt wird, von entscheidender Bedeutung. Weitere Verbesserungen des Angusskanals können auch dazu beitragen, den Einspritzdruck zu senken, die Füllrate zu erhöhen und Fehler zu beseitigen.

Zu den beliebtesten Kufenstrukturen gehören sequentielle Anschnitte und ausgeglichene Kufen, wobei die Auswahl von der Form und Größe des Produkts abhängt.

In der Praxis kann die Anwendung der CFD-Simulation bei der Konstruktion von Laufrädern dazu beitragen, Probleme mit der Strömungsverteilung und mit Luftblasen zu lösen und die Qualität des Laufrads zu verbessern.

Design der Trennungslinie

Die Gestaltung einer angemessenen Trennlinie kann dazu beitragen, einen hohen Entformungswiderstand zu vermeiden und gleichzeitig eine Verschlechterung der Produktoberfläche zu verhindern.

Bei der Gestaltung von Trennlinien sollten glatte Oberflächen gewählt werden, um scharfe Kanten und unebene Bereiche zu vermeiden und gleichzeitig die Festigkeit und Steifigkeit der Trennlinie zu gewährleisten.

Darüber hinaus muss bei der Gestaltung der Trennebene die Komplexität der zu bearbeitenden Formen und ihrer Baugruppen berücksichtigt werden, wobei zur Verbesserung der Effizienz leicht zu bearbeitende und zu wartende Systeme zu wählen sind.

Optimierte Mehrkavitätenwerkzeuge reduzieren die Zykluszeiten in der Massenproduktion.Wahr

Konstruktionsoptimierungen wie ausgeglichene Kavitäten und effiziente Kühlsysteme können die Zykluszeiten erheblich verkürzen, die Produktionsgeschwindigkeit erhöhen und die Kosten senken.

Mehrkavitätenformen erfordern immer teurere Werkzeuge als Einzelkavitätenformen.Falsch

Obwohl Mehrkavitätenwerkzeuge anfangs höhere Werkzeugkosten verursachen, können sie langfristig kostengünstiger sein, da mehr Teile pro Zyklus hergestellt werden können, was zu niedrigeren Produktionskosten pro Einheit führt.

Welche Art von Spritzgussmaterial und Spritzgusswerkstoff ist zu wählen?

Die Auswahl des richtigen Spritzgussmaterials und der richtigen Formmasse ist entscheidend für die Produktqualität und die Produktionseffizienz. Die Kenntnis Ihrer spezifischen Anforderungen gewährleistet eine optimale Materialauswahl.

Die Wahl des richtigen Spritzgießmaterials hängt von Faktoren wie Haltbarkeit, Kosten und Anwendung ab. Gängige Materialien sind Stahl und Aluminium für Formen, während Optionen wie ABS, Polycarbonat und Polypropylen für Formteile beliebt sind.

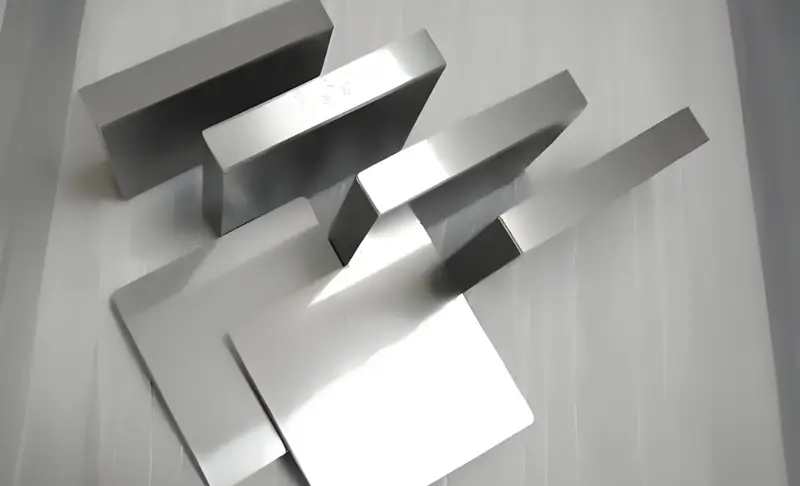

Materialien für Formen

Der Einfluss der Wahl geeigneter Formmaterialien auf die Lebensdauer und Qualität der Form und des Endprodukts ist ziemlich entscheidend.

Die am häufigsten verwendeten Materialien für Formen sind Stahl, Aluminium- und Kupferlegierungen. Die Wahl eines hochfesten, verschleißfesten Materials ist für die Lebensdauer der Form und die Reduzierung des Wartungszyklus von Vorteil.

Hochfester Werkzeugstahl (z. B. H13, P20) kann beispielsweise die Verschleißfestigkeit und die thermische Stabilität des Werkzeugs verbessern und eignet sich für die Herstellung hochpräziser und anspruchsvoller Produkte.

Kunststoffmaterialien

Die Eigenschaften von Kunststoffen beeinflussen die Qualität eines Produkts und seine Fähigkeit, sich auf dem Markt zu behaupten.

Bei der Auswahl des Kunststoffmaterials sollte der Spritzgusshersteller den Einsatzort des Produkts und die erwartete Leistung des Produkts berücksichtigen, damit das richtige Material wie Polypropylen (PP), Polyethylen (PE) oder Polystyrol (PS) verwendet wird.

Für spezielle Anwendungen wie medizinische Geräte und Lebensmittelverpackungen sollten umweltfreundliche und ungiftige Materialien gewählt werden, die den einschlägigen Normen entsprechen.

Aluminiumformen sind billiger, verschleißen aber schneller als Stahlformen.Wahr

Aluminiumformen sind kostengünstig für die Produktion von Kleinserien, verschleißen aber aufgrund ihrer geringeren Haltbarkeit im Vergleich zu Stahlformen schneller.

Polycarbonat ist das beste Material für alle Spritzgussteile.Falsch

Polycarbonat ist zwar vielseitig einsetzbar, eignet sich aber aufgrund der höheren Kosten und der spezifischen Materialeigenschaften, die nicht für alle Produktanforderungen geeignet sind, nicht unbedingt für alle Anwendungen.

Wie kann das Kühlsystem des Spritzgießens verbessert werden?

Die Optimierung des Kühlsystems beim Spritzgießen kann die Zykluszeiten erheblich reduzieren, die Teilequalität verbessern und die Gesamteffizienz der Produktion steigern.

Die Verbesserung des Kühlsystems beim Spritzgießen kann durch die Optimierung des Kühlmittelflusses, die Anpassung des Kühlkanaldesigns und die Verwendung einer fortschrittlichen Temperaturregelung erreicht werden. Diese Verbesserungen verkürzen die Zykluszeiten und verhindern Fehler wie Verzug oder Einfallstellen.

Design des Kühlkreislaufs

Die Gestaltung des Kühlkreislaufs spielt eine wichtige Rolle für die Kühlleistung beim Spritzgießen mit mehreren Kavitäten. Ein vernünftiger Kühlkreislauf kann das Kühlmittel auch gleichmäßig an die Kühlkanäle4um lokale heiße Stellen an der Form zu vermeiden.

Unter den Kühlkreisläufen sind die einfachsten Durchlauf- und Serpentinkreisläufe, wobei die Struktur der Form und die Form des Produkts bestimmte Auswahlmöglichkeiten bieten. Der Einsatz von Computersimulationstechnik für die Simulation und Analyse von Kühlkreisläufen kann die Kühlwirkung optimieren und die Produktionseffizienz steigern.

Auswahl des Kühlmittels

Die Wahl des Kühlmittels wirkt sich direkt auf die Kühlleistung und die Produktionseffizienz der Produktionsanlage aus. Zu den Kühlmitteln gehören: Flüssigkeiten (wie Wasser, Öl) und Gase (wie Luft).

Wasser hat eine hohe Wärmeleitfähigkeit und eine schnelle Wärmeableitung, aber es rostet leicht; Öl hat eine gute Schmierfähigkeit und Korrosionsbeständigkeit, aber eine geringe Wärmeleitfähigkeit; Luftkühlung ist für bestimmte Situationen geeignet, aber die Effizienz ist nicht so gut wie bei der Flüssigkeitskühlung. In der Praxis muss das richtige Kühlmittel entsprechend den Produktanforderungen ausgewählt werden, um die Kühlleistung zu verbessern.

Systeme zur Temperaturkontrolle

Eine effiziente Temperaturregelung wirkt sich auf die Verringerung von Maßabweichungen und die Oberflächengüte eines Produkts aus. Der Einsatz fortschrittlicher Temperaturregelungsgeräte, wie Heißkanalsysteme und Werkzeugtemperaturregler, hilft bei klugem Einsatz, die optimale Temperatur aufrechtzuerhalten, wodurch die Kühlzeit verkürzt und die Gesamtproduktivität erhöht wird.

Durch die Regelung der Werkzeugtemperatur in Echtzeit können Faktoren, die sich auf die Qualität des Endprodukts auswirken, gehandhabt und der Prozess stabiler gestaltet werden.

Effiziente Kühlsysteme reduzieren die Zykluszeiten beim Spritzgießen.Wahr

Durch die Optimierung des Kühlprozesses können Sie die Zykluszeiten verkürzen, die Teilequalität verbessern und die Gesamtproduktivität steigern.

Eine Erhöhung des Kühlmitteldurchflusses verbessert immer die Kühlleistung.Falsch

Ein übermäßiger Kühlmittelfluss kann zu einer ungleichmäßigen Kühlung führen, was wiederum Defekte verursachen kann. Die richtige Gestaltung der Kühlkanäle und ein ausgewogener Kühlmittelfluss sind der Schlüssel zu einer effektiven Temperaturkontrolle.

Was sind die Optimierungen des Spritzgießprozesses?

Die Optimierung des Spritzgießprozesses verbessert die Effizienz, reduziert den Abfall und erhöht die Produktqualität. Die wichtigsten Techniken konzentrieren sich auf Geschwindigkeit, Präzision und Materialeinsparungen.

Die Optimierung des Spritzgießens umfasst die Reduzierung der Zykluszeit, die Verbesserung der Teilekonsistenz und die Minimierung des Materialabfalls. Zu den wichtigsten Strategien gehören die Anpassung der Temperaturen, die Verbesserung des Werkzeugdesigns und der Einsatz von Automatisierung für eine schnellere Produktion.

Optimierung der Einspritzprozessparameter

Die Parameter des Spritzgießprozesses wirken sich erheblich auf die Produktqualität und die Produktionseffizienz aus. Die Anpassung von Einspritzdruck, Geschwindigkeit, Schließzeit und Kühlzeit kann dazu beitragen, die Fehler zu minimieren und die Produktivität zu erhöhen.

Die Anwendung von Spritzgießsimulationssoftware wie Moldflow zur Parametersimulation und -analyse kann zur Entscheidung der richtigen Parameter für stabile und effiziente Prozesse beitragen.

Optimierung des Formprozesses

Die Optimierung des Formgebungsverfahrens kann die Oberflächenqualität und die Maßhaltigkeit der Produkte verbessern. Einige der häufig verwendeten Formgebungsverfahren sind das Gasinnendruckverfahren, das Schmelzprägeverfahren und das Heißkanalverfahren.

Die Wahl des richtigen Formgebungsverfahrens sowie der Ausrüstung und Technologie wirkt sich direkt auf die Steigerung der Produktionsgeschwindigkeit und die Qualität des Produkts aus.

Beim gasunterstützten Formen wird beispielsweise Gas unter hohem Druck in die Form eingeleitet, wodurch eine dünne Schalenstruktur geformt wird, die den Materialverbrauch und das Gesamtgewicht des Endprodukts verringert und die Maßgenauigkeit sowie die Oberflächengüte verbessert.

Nachbearbeitungs-Optimierung

Durch die Optimierung der Nachbearbeitung können die Oberflächenqualität und die mechanischen Eigenschaften der Produkte weiter verbessert werden. Diese Nachbearbeitung kann unter anderem durch Glühen, Sprühen und Galvanisieren erfolgen. Spezifische Nachbearbeitungstechnologien können je nach den Anforderungen des Kunden die Eigenschaften und das Aussehen des Produkts verbessern.

Durch Glühen können beispielsweise innere Spannungen beseitigt und gleichzeitig die Dimensionsstabilität und die mechanischen Eigenschaften verbessert werden; durch Spritzen und Galvanisieren können die Oberflächenhärte und die Korrosionsbeständigkeit erhöht werden, wodurch sich die Lebensdauer des Produkts und auch sein Aussehen verlängern.

Die Optimierung des Spritzgießens verbessert die Produktkonsistenz.Wahr

Durch die Anpassung von Temperatur- und Druckparametern können die Hersteller eine einheitliche Qualität der Teile über alle Chargen hinweg sicherstellen.

Optimierungen beim Spritzgießen führen immer zu niedrigeren Kosten.Falsch

Während Optimierungen den Abfall reduzieren und die Effizienz verbessern können, können die anfänglichen Einrichtungskosten für fortschrittliche Techniken die Einsparungen in einigen Fällen wieder aufheben.

Was ist die Qualitätskontrolle beim Spritzgießen?

Die Qualitätskontrolle beim Spritzgießen gewährleistet die Konsistenz, Präzision und Zuverlässigkeit der geformten Produkte durch die Überwachung und Einhaltung wichtiger Parameter während des gesamten Produktionsprozesses.

Die Qualitätskontrolle beim Spritzgießen umfasst die Prüfung der Materialbeschaffenheit, der Temperatur, des Drucks und der Abmessungen der Teile, um sicherzustellen, dass die Produkte den vorgegebenen Standards entsprechen. Sie trägt dazu bei, Fehler zu reduzieren, die Zuverlässigkeit zu verbessern und die Produktionskosten zu senken, indem Probleme frühzeitig erkannt werden.

Online-Inspektion

Der Einsatz von Online-Inspektionen hilft, Probleme in der Produktionslinie zu erkennen, sobald sie auftreten, und minimiert so die Gefahr von großem Ausschuss. Mit Hilfe von Online-Inspektionseinrichtungen wie Laserscannern, Ultraschalldetektoren und Infrarot-Thermographen können die Abmessungen, die Form und die Qualität der Oberfläche der Produkte live überwacht werden, um die Qualität der Produkte zu gewährleisten.

So können beispielsweise Laserscanner zur Messung von Geometrie und Form verwendet werden, um Größenabweichungen und Verformungen zu messen, während andererseits Ultraschalldetektoren zur Erkennung von Blasen und inneren Rissen eingesetzt werden können, um die interne Qualitätskontrolle zu gewährleisten.

Prozesskontrolle

Zu den Vorteilen der Prozesssteuerung gehören eine verbesserte Produktionseffizienz sowie die Qualität des Endprodukts. Es sollte ein stabiles Prozesskontrollsystem eingerichtet werden, und Einspritzdruck, Temperatur, Geschwindigkeit und Zeit sollten durch fortschrittliche Kontrollalgorithmen und Geräte gesteuert werden.

Ein computergestütztes Fertigungssystem (CIM) kann beispielsweise den Fertigungsprozess und die Produkte durch Automatisierung besser steuern und den Prozess in Echtzeit überwachen, wodurch die Effizienz und Qualität der hergestellten Produkte verbessert wird.

Qualitätsmanagement-System

Die Einführung eines wirksamen Qualitätssicherungssystems und/oder die Verwendung international anerkannter Modelle wie ISO9001 kann die Wettbewerbsfähigkeit eines Unternehmens und die Kundenzufriedenheit verbessern.

Durch die Durchführung von Qualitätsaudits und -bewertungen lassen sich leicht Lösungen für etwaige Probleme finden, wodurch eine bessere Verbesserung der Produktions- und Managementprozesse und eine kontinuierliche Verbesserung der Produktqualität während des Produktionsprozesses gefördert wird.

So kann beispielsweise die Einführung eines umfassenden Qualitätsmanagements (TQM) das gesamte Qualitätsmanagement verbessern, da es eine stabile und kontinuierliche Verbesserung der Produkte gewährleisten kann.

Die Qualitätskontrolle beim Spritzgießen ist entscheidend für die Minimierung von Fehlern.Wahr

Durch die Überwachung von Schlüsselparametern während der Produktion hilft die Qualitätskontrolle, Probleme frühzeitig zu erkennen und sicherzustellen, dass die Produkte den erforderlichen Spezifikationen entsprechen.

Die Qualitätskontrolle beim Spritzgießen kann bei der Produktion von Kleinserien übersprungen werden.Falsch

Selbst bei geringen Stückzahlen ist eine Qualitätskontrolle unerlässlich, um die Produktkonsistenz zu erhalten und kostspielige Fehler oder Mängel zu vermeiden.

Wie sind die Zukunftsaussichten für Mehrkavitäten-Spritzgießwerkzeuge?

Mehrkavitäten-Spritzgießformen5 werden in der Fertigung immer wichtiger, da sie in der Lage sind, große Mengen von Teilen schnell und effizient zu produzieren. Da die Industrie nach kosteneffizienteren Lösungen verlangt, sind Mehrkavitätenwerkzeuge für weiteres Wachstum bereit.

Mehrkavitäten-Spritzgießwerkzeuge ermöglichen eine schnellere Produktion durch die Verwendung mehrerer Kavitäten in einem einzigen Werkzeug. Dies verkürzt die Zykluszeit und erhöht die Effizienz, was sie ideal für die Massenproduktion macht, insbesondere in Branchen wie der Automobil- und Konsumgüterindustrie.

In Anbetracht der festgestellten Dynamik des technologischen Fortschritts und der sich ändernden Marktanforderungen wird die Weiterentwicklung von Mehrweg-Spritzgießwerkzeugen sowohl neue Herausforderungen als auch Perspektiven bieten.

Durch den Einsatz neuartiger Werkstoffe, Verfahren und Technologien wird die Entwicklung und Herstellung von Mehrkavitäten-Spritzgießwerkzeugen in Zukunft in Richtung Smartifizierung und Automatisierung gehen, was die Produktionseffizienz und die Qualität der Produkte verbessern wird.

So wird beispielsweise der Einsatz von künstlicher Intelligenz und maschinellem Lernen eine intelligente Optimierung des Designs und der Herstellung von Formen ermöglichen, wodurch die Produktionsgeschwindigkeit erhöht und Fehler vermieden werden.

Darüber hinaus werden Umweltfreundlichkeit und Energieeinsparung zu den neuen Entwicklungstendenzen von Mehrkavitäten-Spritzgießwerkzeugen, wobei grüne Materialien eingesetzt werden, um das Problem der Ressourcenverschwendung und Umweltverschmutzung zu lösen und eine nachhaltige Entwicklung zu verfolgen.

Mehrkavitäten-Spritzgießformen erhöhen die Produktionseffizienz.Wahr

Mehrkavitätenwerkzeuge ermöglichen die gleichzeitige Herstellung mehrerer Teile und verkürzen so die Gesamtzykluszeit, was die Produktionsraten erhöht und die Kosten senkt.

Mehrkavitäten-Spritzgießformen sind immer billiger als Einkavitäten-Formen.Falsch

Mehrkavitätenwerkzeuge sind zwar anfangs teurer, aber ihre Effizienz und ihr höherer Ausstoß können in der Großserienproduktion zu größeren Kosteneinsparungen führen, was die Investition rechtfertigt.

Schlussfolgerung

Die Verbesserung von Mehrkavitäten-Spritzgießwerkzeugen ist ein systematisches Projekt. Um sie zu verbessern, müssen sie auf der Ebene der Konstruktion, der Werkstoffe, des Kühlsystems, der Verarbeitungstechnologie und der Qualitätskontrollsysteme optimiert und verbessert werden.

Mit dem Versuch eines vernünftigen Designs, der Anwendung von Spitzentechnologie und einem wissenschaftlichen Management konnten die Produktionsrate und die Produktqualität deutlich verbessert werden, was dazu beiträgt, die Anpassungsfähigkeit des Marktes und das Potenzial für eine nachhaltige Entwicklung zu erhöhen.

Bei der Verbesserung von Mehrkavitätenwerkzeugen ist die Einführung der Werkzeuginnendrucksensorik ein entscheidender Schritt. Diese Technologie ist nicht nur anwendbar auf Einzelkavitäten-Formen6 sondern unterstützt auch komplexe Familienformen. Bei der Arbeit mit Flüssigsilikonkautschuk hilft die präzise Werkzeuginnendruckerfassung bei der Kontrolle des Füllstatus jeder Kavität und verbessert so die Produktkonsistenz und -qualität.

Darüber hinaus ist eine gut durchdachte Wandstärke für die Gewährleistung der Formleistung und der Produktqualität von entscheidender Bedeutung. Durch die Integration dieser Technologien und Konstruktionselemente können die Produktionseffizienz und die Durchlaufrate von Mehrkavitäten-Spritzgießwerkzeugen erheblich verbessert werden.

-

Erfahren Sie mehr darüber, wie man die Füllzeit einer Spritzgießmaschine berechnet? Eine genaue Füllzeit ist für das Spritzgießen von entscheidender Bedeutung und spiegelt sich vor allem in den folgenden Aspekten wider. ↩

-

Erfahren Sie mehr über computergestütztes Design :CAD ist der Einsatz von Computern zur Unterstützung bei der Erstellung, Änderung, Analyse oder Optimierung eines Designs. ↩

-

Erfahren Sie mehr über Heißkanalsysteme in Spritzgießwerkzeugen: Prinzipien, Design und Anwendungen : Heißkanalsysteme sind beim Kunststoffspritzgießen sehr wichtig. ↩

-

Erfahren Sie mehr über die Bedeutung von Kühlkanälen: Kühlkanäle sind Kanäle in einer Form, durch die ein Kühlmittel fließen kann, um den Kühlprozess zu beschleunigen und gleichmäßiger zu gestalten. ↩

-

Erfahren Sie mehr über Mehrfach-Spritzgießwerkzeuge im Vergleich zu Familien-Spritzgießwerkzeugen: Ein Mehrfach-Spritzgießwerkzeug hat mehr als eine Kavität desselben Teils, und es produziert mehr als ein Teil pro Produktionszyklus. ↩

-

Erfahren Sie mehr über das Ein-Kavitäten- und das Mehr-Kavitäten-Spritzgießen: Das Spritzgießen kann durch ein Ein- oder Mehr-Kavitäten-Werkzeug erleichtert werden. ↩