Enjeksiyon kalıplama plastik ürünler yapmak için kalıpların kullanılmasını içeren bir üretim sürecidir.

Erimiş plastik, eritme kabının içine akar. plasti̇k enjeksi̇yon kaliplariBurada soğutulur ve kalıbın şeklini alır. Bu işlem, oyuncaklardan araba parçalarına kadar her şeyi oluşturmak için kullanılır.

Bu blog yazısında, nasıl yapıldığına daha yakından bakacağız enjeksiyon kalıplama çalışır ve bazı faydalarını tartışır.

Enjeksiyon kalıplama prensibi

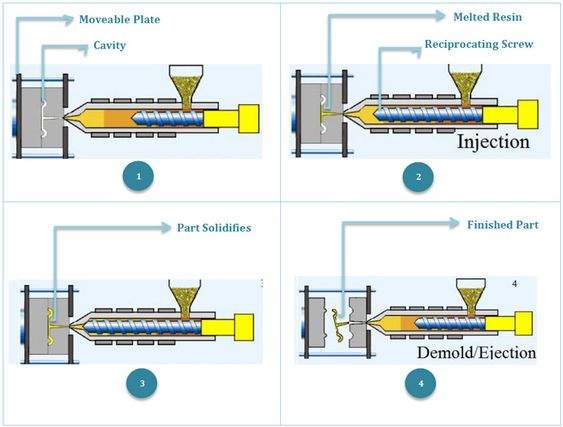

İlkesi enjeksiyon kalıplama Pelet veya toz halindeki plastiğin, makinenin haznesinden namluya beslenmesidir. plasti̇k enjeksi̇yon kaliplama makinesinde ısıtılır ve namluda akıcı bir duruma getirilir ve daha sonra piston veya vidanın itici gücü altında daha yüksek bir hızda namlunun önündeki nozülden daha düşük bir sıcaklıkta kapalı kalıp boşluğuna enjekte edilir.

Soğutma ve kürlemeden sonra enjeksiyon ünitesi elde edilir. Erimiş malzemenin kovanın önünde birikmesi vida üzerinde belirli bir basınca neden olduğunda (vidanın geri basıncı olarak adlandırılır), vida ayarlanmış strok anahtarı ile temas edene kadar dönüşte geri gider ve kalıbın bir enjeksiyon hacmi ile plastiğin ön kalıplanması ve depolanması (yani, erimiş plastiğin kovanın önünde depolanması) sona erer.

Daha sonra hidrolik enjeksiyon silindiri çalışmaya başlar ve hidrolik silindirin pistonuna bağlı vida, erimiş malzemeyi belirli bir hız ve basınçta, namlunun önündeki nozuldan daha düşük bir sıcaklıkta kapalı kalıp boşluğuna enjekte eder, basıncı belirli bir süre tutar ve erimiş plastik soğur ve kalıp boşluğu tarafından verilen şekli ve boyutu korumak için sertleşir.

Kalıp, açma ve kapama mekanizması ile açılır ve enjeksiyon kalıplı plastik parçalar itme mekanizması tarafından çıkarılır.

Enjeksiyon Kalıplama Proses Koşulları

En önemli faktörler enjeksiyon kalıplama imalatı proses koşulları sıcaklık, basınç ve zamandır.

(1) Sıcaklık

Enjeksiyon kalıplama işleminde kontrol edilmesi gereken sıcaklık esas olarak kovan sıcaklığı, nozul sıcaklığı ve kalıp sıcaklığıdır.

Namlu sıcaklığı

Varil sıcaklığı seçimi plastik malzemelerin çeşitliliği ve özellikleriyle ilgilidir. Varil sıcaklığı çok düşükse, plastikleşme yeterli olmayacaktır; varil sıcaklığı çok yüksekse, plastik aşırı ısınabilir ve ayrışabilir.

Malzemenin sıcaklık dağılımı genellikle yüksek ön ve düşük arka prensibine dayanır, yani namlunun arka ucundaki sıcaklık düşüktür ve nozülün yakınındaki ön uçtaki sıcaklık, sürtünme ısısı nedeniyle plastiğin bozulmasını önlemek için yüksektir.

Vidalı enjeksiyon makinesinin vida ve eriyik, eriyik ve eriyik, eriyik ve kovan ve plastik bozulması arasındaki kesme sürtünme ısısını önlemek için, kovanın ön kısmının sıcaklığı orta kısımdan biraz daha düşük olabilir.

Varil sıcaklığının uygun olup olmadığını belirlemek için, plastik parçaların kalitesini gözlemlemek veya doğrudan gözlemlemek için hava enjeksiyon yöntemi kullanılabilir.

Havaya enjekte ederken, malzeme akışı düzgün, pürüzsüz, kabarcıksız, tek tip renkte ise, malzeme sıcaklığı uygun demektir; malzeme akışı pürüzlü ise, gümüş veya renk değişikliği varsa, malzeme sıcaklığı uygun değil demektir.

Nozul sıcaklığı

Nozul sıcaklığı, nozul salyası fenomeninde sıcaklığın erimek için çok yüksek olmasını önlemek için genellikle namlunun maksimum sıcaklığından biraz daha düşüktür.

Kalıp sıcaklığı

Kalıp sıcaklığı, eriyiğin akışı, soğuma hızı ve kalıplanan parçanın performansı üzerinde büyük bir etkiye sahiptir.

Kalıbın sıcaklığı plastiğin kristalliğine, kalıplanan parçanın boyutuna ve kalıplanan parçanın performansına bağlıdır. Yapı ve performans gereksinimleri ve diğer proses koşulları (eriyik sıcaklığı, enjeksiyon hızı ve enjeksiyon basıncı gibi).

(2) Basınç

İçindeki basınç enjeksiyon kalıplama prosesi, plastiğin plastikleşmesini ve plastik parçaların kalitesini doğrudan etkileyen plastikleştirme basıncı ve enjeksiyon basıncını içerir.

Plastikleştirme basıncıGeri basınç olarak adlandırılan bu basınç, vidalı enjeksiyon makinesi kullanıldığında vida dönerken ve geri çekilirken vidanın başındaki eriyik üzerindeki basıncı ifade eder.

Plastikleştirme basıncı artar, eriyiğin sıcaklığı ve homojenliği artar, renk malzemesinin karışımı homojen olur ve eriyikteki gaz boşaltılır. Ancak plastikleştirme oranı azalır ve kalıplama döngüsü uzar.

Genel operasyonda, plastik parçaların kalitesini sağlama öncülüğünde, plastikleştirme basıncı mümkün olduğunca düşük, genellikle yaklaşık 6MPa, genellikle nadiren 20MPa'dan fazla olmalıdır. Enjeksiyon basıncı, piston veya vida kafası tarafından plastik eriyik üzerine uygulanan basınçtır.

Boyut: Enjeksiyon basıncının boyutu plastik türüne, enjeksiyon makinesi tipine, kalıp yapısına, plastik parçaların et kalınlığına ve diğer işlem koşullarına bağlıdır.

Fonksiyon: Doldurma işleminde eriyiğin akış direncinin üstesinden gelmek için enjeksiyon kalıbı Enjekte ederken, eriyiğin belirli bir dolum oranına sahip olması için; eriyiği sıkıştırmak ve basıncı tutarken geri akışı önlemek için.

Genel olarak: yüksek viskoziteli plastikler için enjeksiyon basıncı > düşük viskoziteli plastikler; ince duvarlı, geniş alanlı, karmaşık şekilli plastik parçalar için yüksek enjeksiyon basıncı; basit kalıp yapısı, daha büyük kapı boyutu, daha düşük enjeksiyon basıncı.

Pistonlu enjeksiyon makinesi enjeksiyon basıncı > vidalı enjeksiyon makinesi; kovan sıcaklığı, kalıp sıcaklığı yüksek, enjeksiyon basıncı daha düşüktür.

(3) Zaman

Tamamlamak için gereken süre enjeksiyon kalıplama süreç kalıplama döngüsü olarak adlandırılır. Kalıp doldurma süresi, bekletme süresi, kalıp içi soğutma süresi, diğer süreler vb. içerir. Diğer zamanlar arasında kalıp açma, kalıp ayırma, kalıp ayırıcı madde uygulaması, kesici uç yerleştirme ve kalıp kapatma vb. yer alır.

Enjeksiyon Kalıplama Süreci

Temel olarak kalıplama öncesi hazırlık, enjeksiyon işlemi ve plastik parçaların son işlemlerini vb. içerir.

(1) Ön şekillendirme hazırlığı

Tören öncesi ana hazırlıklar enjeksiyon kalıplama döngüsü, hammaddelerin görünümünün ve işlem performansının incelenmesi, ön ısıtma ve kurutma; enjeksiyon makinesinin namlusunun temizlenmesi veya değiştirilmesidir.

Kalıp ayırma zorlukları için, makul bir ayırıcı madde seçimi; kesici ucun ön ısıtması, bazı kalıpların da ön ısıtmaya ihtiyacı vardır.

Malzeme görünümü denetimi ve proses performansı ölçümü: plastik rengi, partikül boyutu ve homojenliği, akışkanlık (erime indeksi, viskozite) termal stabilite ve büzülme denetimi dahil.

Plastik ön ısıtma ve kurutma: malzemenin yüzeyindeki kusurları veya bozulmayı önlemek için fazla nemi ve uçucu maddeleri malzemeden uzaklaştırın enjeksiyon kalıplı parçalarBu da plastik parçaların görünümünü ve iç kalitesini etkiler.

Malzeme kurutma yöntemleri: küçük parti üretimi, fırında kurutma kullanarak; büyük parti üretimi, kaynar kurutma veya vakumlu kurutma kullanarak.

Varil temizliği: Ürün değiştirirken, hammadde ve renk değiştirirken varilin temizlenmesi gerekir.

Kesici ucun ön ısıtması: malzeme ile kesici uç arasındaki sıcaklık farkını azaltır, plastiğin kesici uç etrafındaki büzülme gerilimini azaltır ve plastik parçaların kalitesini sağlar.

Ayırıcı madde seçimi: yaygın olarak kullanılan ayırıcı maddeler arasında çinko stearat, sıvı parafin ve silikon yağı bulunur.

(2) Enjeksiyon işlemi

Enjeksiyon işlemi, plastiğin plastik parçalara dönüştürülmesinin ana aşamasıdır. Malzeme ekleme, plastikleştirme, enjekte etme, basınç tutma, soğutma ve şekillendirme ve kalıptan çıkarma gibi çeşitli aşamaları içerir.

Besleme: Hazneye granül veya toz plastik eklenmesi plasti̇k enjeksi̇yon kaliplama Makineler.

Plastikleştirme: Vida içindeki plastik malzeme, makinenin ısıtma cihazı tarafından ısıtılır. enjeksiyon kalıplama eritmek ve iyi plastisiteye sahip plastik bir eriyik haline getirmek için makine.

Enjeksiyon: Plastikleştirilmiş plastik eriyik, enjeksiyon makinesinin pistonu veya vidası tarafından itilir ve kalıp boşluğuna girmek ve doldurmak için belirli bir basınç ve hızda nozuldan ve kalıbın dökme sisteminden geçer.

Basınç tutma ve büzülme ikmali: Eriyik boşluğu doldurduktan sonra, eriyik hala enjeksiyon makinesinin pistonunun veya vidasının itmesi altında ikmal için basıncı korur, böylece namludaki eriyik, boşluktaki plastiğin büzülme ihtiyaçlarını karşılamak için boşluğa girmeye devam eder ve eriyiğin geri akmasını önleyebilir.

Kapı dondurulduktan sonra soğutma: Bir süre sonra, kalıp serbest bırakıldığında plastik parçanın bükülmemesi veya deforme olmaması için yeterli sertliğe sahip olmasını sağlamak için boşluktaki erimiş plastiğin katı hale gelmesini sağlayın.

Kalıptan çıkarma: Kalıplanan parça belirli bir sıcaklığa kadar soğutulur ve kalıplanan parça itme mekanizması ile kalıptan dışarı itilir.

(3) Kalıplanmış parçanın işlem sonrası

İşlem sonrası plastik parçanın iç gerilimini ortadan kaldırabilir ve plastik parçanın performansını ve boyutun stabilitesini artırabilir.

Tedavi sonrası plasti̇k enjeksi̇yon parça i̇malati tavlama ve ıslatma işlemlerini içerir.

Tavlama işlemi, plastik parçaların sabit sıcaklıkta ısıtıcı bir sıvı ortamda (sıcak su, sıcak mineral yağ, sıvı parafin vb.) veya sıcak hava sirkülasyonlu fırında bir süre bekletilmesi ve ardından yavaşça soğutulmasıdır. Amacı, plastik parçaların iç gerilimini ortadan kaldırmak ve boyutu stabilize etmektir.

a) Sıcaklık: Kullanım sıcaklığının 10°~15° üzerinde veya ısı sapma sıcaklığının 10°~20° altında.

b) Zaman: plastik çeşitliliği ve plastik parçanın kalınlığı ile ilgili olarak genellikle milimetre başına yaklaşık yarım saat hesaplanabilir.

c) Etki: Plastik parçanın iç gerilimini ortadan kaldırmak, plastik parçanın boyutunu stabilize etmek, kristalliği iyileştirmek ve kristal yapıyı stabilize etmek, elastik modülünü ve sertliğini iyileştirmek için.

Nem ayarlama tedavisi: Nem emme denge hızını hızlandırmak için yeni kalıplanmış plastik parçaları ısıtma ortamına (kaynar su, potasyum asetat çözeltisi gibi) koymak için bir işlem sonrası yöntem. (Esas olarak güçlü higroskopikliğe ve PA gibi kolay oksidasyona sahip plastikler için kullanılır)

a) Sıcaklık: 100~121℃ (ısı deformasyon sıcaklığı yüksek olduğunda üst sınır alınır ve alt sınır tam tersi alınır).

b) Zaman: yalıtım süresi plastik parçaların kalınlığı ile ilgilidir, genellikle 2 ~ 9 saat sürer.

c) AmaçArtık gerilmeyi ortadan kaldırmak için; ürünlerin kullanım sırasında boyutsal değişiklikleri önlemek için mümkün olan en kısa sürede nem emme dengesine ulaşmasını sağlamak.

Enjeksiyon Kalıplama Proses Parametreleri

Nemlendirme işlemi, yeni kalıptan çıkarılmış plastik parçaların havayı izole etmek, plastik parçaların oksidasyonunu önlemek ve nem emme dengesine ulaşılmasını hızlandırmak için sıcak suya yerleştirildiği bir işlem yöntemidir. Amaç, kalıplanmış parçanın rengini ve boyutunu stabilize etmek ve performansını artırmaktır.

Enjeksiyon işlemi

Genel olarak şu adımları içerir: malzeme ekleme, plastikleştirme, kalıp doldurma, basınç tutma, dökme, soğutma ve kalıptan çıkarma.

- Malzeme ekleme

Peletler makinenin haznesine eklenir enjeksiyon kalıplama Makine. - Plastikleştirme

Eklenen plastik, katı parçacıklardan erimiş hallere geçmesi ve iyi bir plastikliğe sahip olması için hazneye eklenir, bu işleme plastikleştirme denir. - Kalıp doldurma

Plastikleştirilmiş eriyik, piston veya vida tarafından namlunun önüne itilir, daha sonra nozul ve kalıp dökme sistemi aracılığıyla boşluğa girer ve doldurulur, bu aşamaya kalıp doldurma denir. - Tutma basıncı

Kalıptaki eriyik soğuduğunda ve büzüldüğünde, piston veya vida, kalıbı sürekli olarak yenilemek için namludaki eriyiği zorlar, böylece tam şekilli ve yoğun dokulu plastik bir parça oluşturur, bu aşamaya basınç tutma denir. - Geri akış

Tutma basıncının sonunda, piston veya vida geri çekilir ve boşluktaki basınç kaldırılır.

Bu sırada, boşluktaki eriyiğin basıncı kapının önündekinden daha yüksek olacaktır, eğer kapı henüz donmamışsa, boşluktaki eriyik kapıdan döküm sistemine geri akacaktır, bu işleme geri akış denir.

Bu sürece geri akış denir. Geri akış, kalıplanan parçanın büzülmesine, deformasyonuna ve gevşek dokusuna neden olur. Geçit, tutma basıncının sonunda zaten donmuşsa, geri akış olmayacaktır.

- Soğutma

Kalıptaki plastik parçanın soğutma süreci, kapıdaki plastik eriyiğin tamamen donmasından plastik parçanın kalıp boşluğundan dışarı itileceği zamana kadar olan tüm süreçtir. Bu daha sonra katı bir ürün oluşturmak için soğuyacaktır. Son olarak, ejektörler soğutulmuş ürünü bitmiş bir parça olarak makineden dışarı iter. Kalıp enjeksiyon kalıplama imalatı süreç tamamlanmıştır.

Soğutma süreci, plastik boşluğa enjekte edildiğinde başlar ve kalıp doldurma ve basınç tutmanın tamamlanmasından kalıptan çıkarma öncesine kadar geçen süreyi içerir.

- Kalıptan Çıkarma

Parça belirli bir sıcaklığa kadar soğuduğunda kalıp açılır ve parça itme mekanizmasının etkisi altında kalıptan dışarı itilir.

Ürünün kalitesini belirleyen temel parametreler sıcaklık, zaman, basınç, hız ve konumdur.