Enjeksiyon kalıplama, yüksek verimlilikle karmaşık parçalar üretmek için hassasiyet ve çok yönlülük sunan modern üretimin temel taşıdır.

Enjeksiyon kalıplama, yüksek doğruluk ve tekrarlanabilirliğe sahip parçalar oluşturmak için erimiş plastiğin bir kalıba enjekte edildiği bir üretim sürecidir. Otomotiv, elektronik ve tüketim malları gibi sektörlerde yaygın olarak kullanılmaktadır. Temel faydaları arasında yüksek üretim hızı, büyük hacimler için maliyet verimliliği ve karmaşık tasarımlar üretme yeteneği yer alır.

Bu genel bakış enjeksiyon kalıplamanın temel avantajlarını kapsarken, çeşitli bileşenlerini ve süreç aşamalarını anlamak, verimliliğini ve kalitesini en üst düzeye çıkarmak için hayati önem taşır. Üretiminizi daha da optimize etmek için belirli tekniklere daha derinlemesine dalın.

Enjeksiyon kalıplama, yüksek hacimli üretim için en uygun maliyetli süreçtir.Doğru

Enjeksiyon kalıplama, büyük miktarlarda tutarlı parçaları hızlı bir şekilde ve minimum atıkla üretme kabiliyeti nedeniyle seri üretim için idealdir.

Enjeksiyon kalıplama sadece plastik malzemelerle kullanılabilir.Yanlış

Enjeksiyon kalıplama öncelikle plastikler için kullanılsa da, metal enjeksiyon kalıplama (MIM) gibi özel uygulamalarda metaller ve diğer malzemelerle de kullanılabilir.

Enjeksiyon Kalıplama Nedir?

Enjeksiyon kalıplama, hassas parçalar oluşturmak için erimiş malzemenin bir kalıba enjekte edildiği çok yönlü bir süreçtir. Verimli, uygun maliyetli ve yüksek hacimli karmaşık şekiller üretebilir. Temel faydaları arasında malzeme israfının azaltılması, daha hızlı üretim süreleri ve çok çeşitli malzemelerin kullanılabilmesi yer alır.

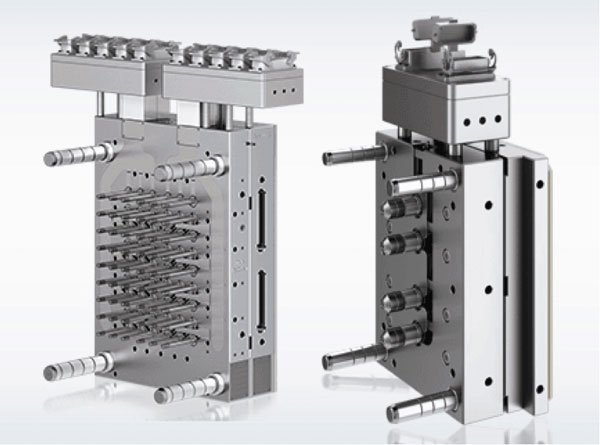

Enjeksiyon kalıplama, erimiş plastik veya metalin yüksek basınç altında bir kalıba enjekte edilmesi işlemidir. Karmaşık parçaları tutarlı kalite ve hassasiyetle seri olarak üretmek için kullanılır. Seçtiğiniz veya oluşturduğunuz kalıplar önemlidir çünkü nihai ürünü etkilerler. Ayrıca karmaşık parçalarınızın ayrıntılarının ne kadar iyi yakalandığını da belirlerler. Her enjeksiyon kalıplama projesi, boyut ve şekle göre benzersiz bir kalıba ihtiyaç duyar.

Enjeksiyon Kalıplama Süreci Nasıl Çalışır?

Enjeksiyon kalıplama işlemi, plastik malzemenin eritilmesini ve basınç altında bir kalıp boşluğuna enjekte edilmesini içerir. Soğutulduktan sonra parça kalıptan çıkarılır. Verimli, uygun maliyetli ve otomotiv, elektronik ve tüketici ürünleri gibi sektörlerde yaygın olarak kullanılmaktadır. Temel avantajları arasında yüksek üretim hızları, hassasiyet ve karmaşık şekiller oluşturma becerisi yer alır.

Plastik enjeksiyon kalıplama her biri yüksek kaliteli plastik parçaların oluşturulmasında önemli olan bir dizi adımı içeren bir süreçtir. Şimdi her bir adıma daha yakından bakalım:

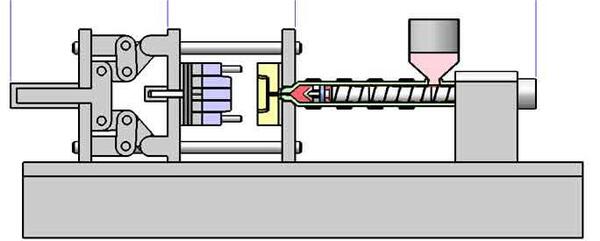

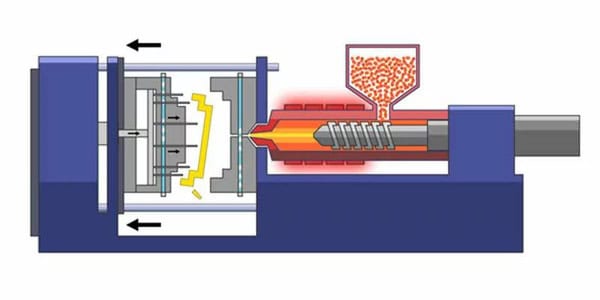

Sıkıştırma

İlk olarak kalıbı sıkıştırıyoruz. Bu, ısındığında plastiğin dışarı sızmasını önlemek için kalıbı kapattığımız zamandır. Kalıp yarımlarını birbirine itmek ve sıkıca kapatıldıklarından emin olmak için bir sıkıştırma cihazı kullanırız. Bu, sürecin ilk adımıdır ve önemlidir çünkü plastiği enjekte edip soğumaya bıraktığımızda her şeyi sabit tutar.

Enjeksiyon

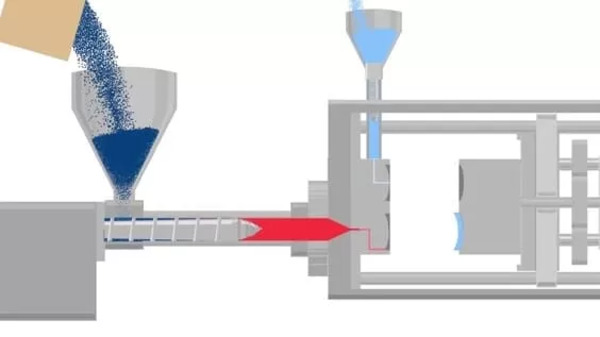

Enjeksiyon aşaması, erimiş plastiğin yüksek basınç altında kalıp boşluğuna enjekte edilmesiyle başlar. Erimiş plastik, erime noktasına kadar eritilmiş plastiktir. Bu adım aşağıdakilerin hassas kontrolünü gerektirir enjeksiyon hızı1malzemenin boşluğu tamamen ve eşit bir şekilde doldurduğundan emin olmak için basınç ve sıcaklık.

Genellikle, bir enjeksiyon kalıplama makinesinin içindeki bir vida, eritilmiş malzemeyi kontrollü koşullar altında kalıba doğru iter. Enjeksiyona basınç uyguladığınızda, erimiş plastik yolluk sisteminden geçerek kalıp boşluğuna girer ve burada istediğiniz parçanın şeklini alır.

Konut

Sıcak plastik kalıba püskürtüldükten sonra, tutma aşaması olarak adlandırılan küçük bir duraklama vardır. Bu aşamada, malzeme metal kalıbın içinde oturur, yerleşmesine ve eşit şekilde birikmesine izin verir. Yayıldığından ve parçanın tüm küçük köşelerini ve çatlaklarını doldurduğundan emin olmak için yeterince uzun süre orada oturmasına izin vermelisiniz. Bu, parçanın herhangi bir delik veya boşluğa sahip olmasını önlemeye yardımcı olan ve onu sağlam ve eşit hale getiren şeydir.

Isı Emici

Paketleme aşamasından sonra kalıp, kalıp boşluğu içindeki erimiş plastiğin sertleştiği bir soğutma aşamasına girer. Soğutma, kalıptaki kanallardan bir soğutucu akışkan geçirmek veya kalıbın havada kendi kendine soğumasına izin vermek gibi çeşitli şekillerde yapılabilir.

Soğutma, istediğiniz parça özelliklerini elde etmek, parçanın doğru boyutta olduğundan emin olmak ve parçanın şeklinin bozulmasını önlemek için çok önemlidir. Parçanın ne kadar hızlı soğuduğunu ve soğutmanın ne kadar eşit olduğunu kontrol ederek parçanın içeride gerilmemesini ve parçanın her yerde aynı şekilde soğumasını sağlarız.

Kalıp Açma

Plastik sertleştikten sonra kalıp açılır ve iki yarı parçayı göstermek için ayrılır. Kalıp açma işlemi genellikle kalıbın sıkıştırma mekanizmasını serbest bırakmak ve açmak için kuvvet uygulayan hidrolik veya mekanik bir sistemle yapılır. Parçanın hasar görmeden sorunsuz bir şekilde çıkarıldığından emin olmak için bu aşamada hassasiyet ve tutarlılık önemlidir. Kalıbın doğru şekilde açılması, parça boşluktan serbest bırakıldığında herhangi bir deformasyon veya bozulmanın önlenmesine de yardımcı olur.

Ejeksiyon (Parça Çıkarma)

Kalıp açıldıktan sonra, nihai plastik parça enjeksiyon kalıplama işleminin son adımı olan kalıp boşluğundan dışarı atılır. Dışarı atılan parça operatör tarafından veya kalıp tasarımına yerleştirilmiş ejektör pimleri veya ejektör plakaları kullanılarak otomatik olarak çıkarılabilir.

Parçaları çıkarırken, onları bozmamaya dikkat edin. Fazlalıkları da kesebilirsiniz. flaş2Parçanın doğru görünmesi ve oturması için.

Enjeksiyon Kalıplama için Hangi Malzemeler Kullanılır?

Enjeksiyon kalıplamada kullanılan yaygın malzemeler arasında ABS, polikarbonat ve polipropilen gibi termoplastiklerin yanı sıra epoksi ve fenolik gibi termosetler de bulunur. Bu malzemeler güç, dayanıklılık ve ısı direnci gibi faktörlere göre seçilir. Termoplastikler özellikle işleme kolaylıkları ve geri dönüştürülebilirlikleri nedeniyle popülerken, termosetler üstün ısı dirençleri ve elektrik yalıtım özellikleri nedeniyle tercih edilmektedir.

Malzeme seçimi rastgele değildir; ne ürettiğinize bağlı olarak stratejik bir karardır. İster optik bir parçada polikarbonatın netliği, ister mekanik bir parçada naylonun aşınma direnci olsun, her bir malzeme üretimin başarısında kritik bir rol oynar. enjeksiyon kalıplama süreç.

Polipropilen (PP)

PP veya polipropilen, çok yönlü bir termoplastik3 enjeksiyon kalıplama endüstrisinde pek çok kullanım alanı vardır. Hafiftir, kimyasallarla iyi başa çıkabilir ve yorulmaya karşı gerçekten iyidir. Bu nedenle ambalaj, konteyner ve araba parçaları gibi şeylerin yapımında popüler bir seçimdir.

ABS

ABS veya akrilonitril bütadien stiren, süper güçlü, darbeye dayanıklı ve boyutsal olarak stabil bir plastiktir. Ayrıca kalıplanması ve renklendirilmesi de kolaydır, bu nedenle tüketim malları, otomotiv parçaları ve elektronik muhafazalar gibi şeylerin yapımında popüler bir seçimdir.

Polietilen (PE)

Polietilen (PE) esnek ve ucuz olmasıyla bilinen hafif bir plastiktir. HDPE ve LDPE gibi farklı türleri vardır ve ambalaj ve kaplardan tarım ürünlerine ve oyuncaklara kadar bir dizi farklı endüstride kullanılabilir.

Polistiren (PS)

Polistiren (PS) şeffaf, sert ve ucuzdur. PS genellikle ambalaj, yiyecek kapları ve atılabilir çatal bıçak takımı gibi atılabilir malzemelerde kullanılır ve kolay kalıplanması ve ucuzluğu nedeniyle sevilir.

Naylon (PA 6)

Naylon, özellikle naylon 6 veya PA 6, güçlü, sert ve aşınmaya dayanıklı olmasıyla bilinir. Mekanik parçalar yapmak için harikadır ve dişliler, rulmanlar ve hızlı yapılması, uzun süre dayanması ve tam olarak doğru yapılması gereken diğer parçalar gibi şeylerde çok kullanılır.

Polikarbonat (PC)

Polikarbonat veya PC, berrak, sert ve yüksek sıcaklıklara dayanıklı olmasıyla bilinir. Bu nedenle gözlük camları, elektronik parçalar ve her türlü endüstride uzun süre dayanması gereken şeffaf parçalar gibi şeylerin yapımında kullanılır.

Asetal/Polioksimetilen Reçine (POM)

Asetal veya Delrin olarak da bilinen POM, şekil değiştirmeyen süper güçlü bir mühendislik plastiğidir. Dişliler, burçlar ve tam doğru olması gereken diğer parçaları yapmak için mükemmeldir. Ayrıca kaygandır, aşınmaz ve kimyasallarla başa çıkabilir.

Enjeksiyon Kalıplamanın Avantajları Nelerdir?

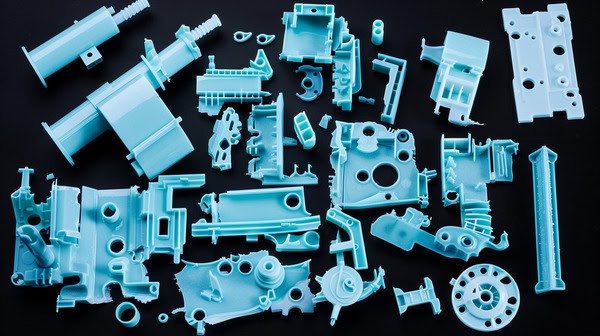

Enjeksiyon kalıplama, hızlı üretim süreleri, yüksek hassasiyet ve karmaşık geometriler oluşturma yeteneği dahil olmak üzere birçok önemli avantaj sunar. Malzeme israfını azaltır ve tek bir işlemde birden fazla malzemenin kullanılmasına olanak tanır. Temel avantajlar arasında büyük işler için maliyet etkinliği, tasarım esnekliği ve minimum üretim sonrası çalışma yer alır.

Enjeksiyon Kalıplama Karmaşık Parça Tasarımları Sunar

Enjeksiyon kalıplama, karmaşık parçalar yapmak, işleri tutarlı tutmak ve hepsi aynı olan milyonlarca parça yapmak için harikadır. Çok sayıda parça yapmak ve bunları iyi hale getirmek için birkaç şeyi düşünmeniz gerekir.

Yüksek hacimli kalıplamanın yüksek hacimli kalıplama verimliliğinden faydalanmak için parça tasarlamak çok önemlidir. Doğru tasarımla, karmaşıklıktan ödün vermeden yüksek kaliteli parçalar üretebilirsiniz.

Enjeksiyon Kalıplama Üretim Verimliliğini ve Hızını Artırabilir

Bunun en yaygın ve etkili kalıplama şekli olmasının pek çok iyi nedeni vardır. İlk olarak enjeksiyon kalıplama süreci diğer yöntemlerden daha hızlıdır ve yüksek üretim çıktısı onu daha verimli hale getirir.

Hız, kalıbın karmaşıklığına ve boyutuna bağlıdır, ancak her kalıplama döngüsü arasında sadece yaklaşık 15-120 saniye vardır. Döngüler arasında daha kısa döngülerle, belirli bir üretim süresinde daha fazla enjeksiyon kalıplı parça üretilebilir.

Enjeksiyon Kalıplama Daha Güçlüdür

Yıllar geçtikçe plastikler çok daha güçlü ve dayanıklı hale geldi. Modern hafif termoplastikler en zorlu ortamlarda en az metal parçalar kadar, hatta bazen daha iyi dayanabilmektedir.

Ayrıca, karmaşık enjeksiyon kalıplama uygulamaları için seçebileceğiniz 25.000'den fazla mühendislik malzemesi bulunmaktadır. Yüksek gerilme mukavemeti gibi belirli parça gereksinimlerini ve özelliklerini karşılamak için yüksek performanslı plastik karışımları ve hibritler de yapabilirsiniz.

Enjeksiyon Kalıplama Renk ve Malzemelerde Esnektir

Plastik enjeksiyon kalıplama esnek bir süreçtir. Kullanılan plastiğin özellikleri açısından esnektir. OEM'in belirli proje gereksinimlerini karşılamak için renk seçeneklerini özelleştirme yeteneği açısından esnektir. Plastik enjeksiyon kalıplamanın avantajı, özellikle metallerle karşılaştırıldığında OEM'lere sunduğu tasarım seçenekleri özgürlüğüdür. Birçok malzeme kullanabilirsiniz.

Kalıplama işlemi, şeffaf parçalar veya çeşitli renkler üretmek için plastiği, katkı maddelerini ve biyouyumluluğu ayarlayarak istenen rengi elde edebilir. Bununla birlikte, bir ürün genellikle birden fazla renk gerektirdiğinde, bu üst kalıplama yoluyla elde edilebilir.

Enjeksiyon Kalıplama Atıkları Azaltır

Plastik enjeksiyon kalıplama, diğer üretim süreçlerine kıyasla fazla atık üretmez. Tek atık plastik kapılardan ve yolluklardan gelir. Ancak arta kalan veya hurdaya çıkan plastik öğütülebilir ve ileride kullanılmak üzere geri dönüştürülebilir.

Enjeksiyon Kalıplama için Düşük İşçilik Maliyetleri

Enjeksiyon kalıplama işlemleri, diğer kalıplama işlemlerine kıyasla düşük işçilik maliyetlerine sahiptir. Yüksek üretim hızlarında yüksek kaliteli parçalar üretme yeteneği, verimliliği ve etkinliği sayesinde üretim maliyetlerini düşürmeye yardımcı olur.

Kalıplama ekipmanı genellikle operasyonları kolaylaştırmak ve seri üretimi minimum denetimle yürütmek için otomatik yolluk, otomatik süreç araçları ile birlikte gelir.

Enjeksiyon Kalıplama Çeşitli Yüzeyler Sunar

Çoğu enjeksiyon kalıplı parça, istenen nihai görünüme yakın olan pürüzsüz bir yüzey kaplamasına sahiptir. Ancak, pürüzsüz bir görünüm tüm uygulamalar için uygun değildir.

Kullanılan plastik malzemenin fiziksel ve kimyasal özelliklerine bağlı olarak, plastik enjeksiyon kalıplama üretim süreci ikincil işlemler gerektirmeyen bir yüzey kalitesi oluşturur. Süreç, mat yüzeyler ve benzersiz dokulardan gravüre kadar yüzey işlemlerinde esneklik sağlar.

Enjeksiyon Kalıplamanın Dezavantajları Nelerdir?

Enjeksiyon kalıplamanın dezavantajları arasında yüksek ön takım maliyetleri, sınırlı tasarım esnekliği ve uzun kurulum süreleri yer alır. Kalıplara yapılan ilk yatırım nedeniyle küçük üretim çalışmaları için de uygun değildir. Ayrıca, karmaşık tasarımlar malzeme akışı ve soğutma ile ilgili zorluklara yol açabilir. Temel endişeler arasında potansiyel eğilme, çökme izleri ve bazı durumlarda yüksek enerji tüketimi yer almaktadır.

Yüksek İlk Kalıp Maliyeti

Enjeksiyon kalıplamanın en büyük dezavantajlarından biri kalıp yapmanın yüksek maliyetidir. Belirli parça geometrilerine uyan kalıpların tasarlanması ve üretilmesi, özellikle karmaşık veya girift tasarımlar için çok pahalı olabilir. Bu ilk yatırım, daha küçük üretim çalışmaları veya sınırlı bütçeleri olan şirketler için bir anlaşma kırıcı olabilir.

Başlamak Daha Uzun Sürer

Enjeksiyon kalıplamanın kurulumu ve başlatılması genellikle 3D baskı gibi bazı hızlı prototipleme yöntemlerinden daha uzun sürer. Hacimli parçalar üretmeye başlamadan önce kalıplar tasarlamanız ve yapmanız, kalıp denemeleri gerçekleştirmeniz ve proses parametrelerini ayarlamanız gerekir. Dolayısıyla konseptten bitmiş parçaya kadar geçen süre, daha hızlı prototipleme yöntemlerine göre daha uzun olabilir.

Boyut Sınırlamaları

Enjeksiyon kalıplama, özellikle büyük parçalar için boyut olarak sınırlı olabilir. Enjeksiyon kalıplama makinesinin boyutu ve boşluğun boyutu, yapabileceğiniz en büyük parçayı sınırlayabilir. Gerçekten büyük parçalar yapmak istiyorsanız, özel ekipmana veya birden fazla kalıp boşluğuna ihtiyacınız olabilir, bu da işi daha pahalı ve karmaşık hale getirir.

Tasarım Sınırlamaları

Enjeksiyon kalıplama her türlü şekil ve detayı yapmak için çok yönlüdür, ancak yine de parçanızı tasarlarken düşünmeniz gereken bazı şeyler vardır. Keskin köşeler, ince duvarlar veya derin delikler gibi bazı şekiller kalıbı doldurmayı, parçayı soğutmayı veya kalıptan çıkarmayı zorlaştırabilir.

Enjeksiyon kalıplı bir parça tasarlarken, parçanızın yapılabileceğinden ve kaliteli olacağından emin olmak için taslak açıları, duvar kalınlığı ve diğer şeyler gibi şeyleri düşünmeniz gerekir. Bazen çalışmasını sağlamak için kalıba ekstra şeyler eklemeniz veya parçaya ekstra şeyler yapmanız gerekebilir ve bu da onu daha pahalı hale getirebilir.

Enjeksiyon Kalıplamada Sık Karşılaşılan Bazı Kusurlar Nelerdir?

Yaygın enjeksiyon kalıplama kusurları arasında çarpılma, kısa atışlar, çökme izleri ve parlama yer alır. Çarpılma, malzeme eşit olmayan bir şekilde soğuduğunda meydana gelirken, kısa çekimler yetersiz plastik akışından kaynaklanır. Çökme izleri düzensiz soğumanın neden olduğu çöküntülerdir ve parlama kalıp boşluklarından sızan fazla malzemeyi ifade eder. Bu kusurları anlamak, sorun gidermeye ve kalıplama kalitesini iyileştirmeye yardımcı olur.

Enjeksiyon kalıplama, her aşamada hassasiyet gerektiren bir süreçtir. Ancak, azami özen gösterilse bile, nihai ürünün kalitesini ve işlevselliğini etkileyebilecek kusurlar ortaya çıkabilir. Bu kusurların anlaşılması ve ele alınması, sürekli olarak yüksek kaliteli sonuçlar elde etmek için kritik öneme sahiptir. İşte yaygın kusurlar enjeksiyon kalıplama.

Enjeksiyon kalıplama, doğru yapılması gereken bir süreçtir. Ancak her şeyi doğru yapsanız bile bazen işler ters gidebilir. Ve bunlar olduğunda, parçalarınız mahvolabilir. Bu nedenle, nelerin yanlış gidebileceğini ve nasıl düzeltileceğini bilmeniz gerekir. Bu şekilde, her seferinde iyi parçalar üretebilirsiniz.

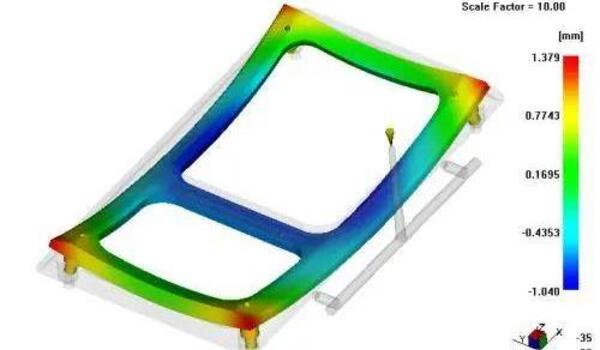

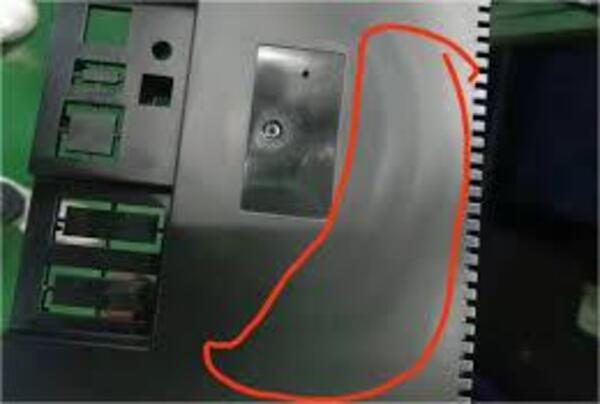

Çarpıklık

Enjeksiyon kalıplamada çarpılma, parçanın iç kısmı soğudukça eşit olmayan bir şekilde büzüldüğü için parçanızın beklenmedik bir şekilde bükülmesi veya kıvrılmasıdır. Bu, kalıp düzensiz veya tutarsız bir şekilde soğuduğunda meydana gelir ve bu da malzeme üzerinde baskı oluşturur.

Çarpılmayı önlemek için, kalıbınızın duvarlarının her yerde aynı kalınlıkta olduğundan emin olun ve parçanıza yavaşça soğuması için yeterli zaman verin. Yarı kristal yapıya sahip malzemeler özellikle çarpılmaya yatkındır.

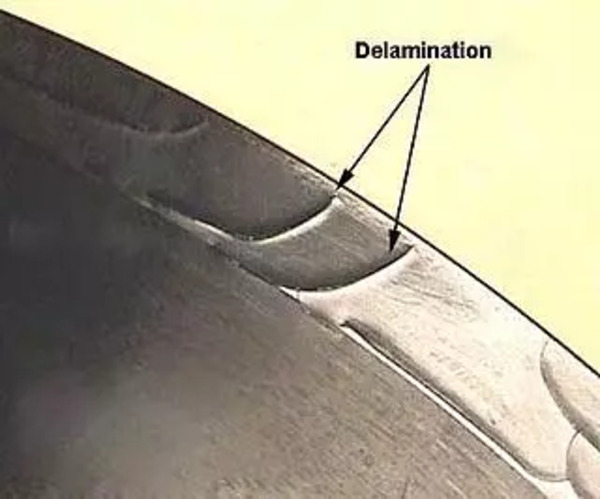

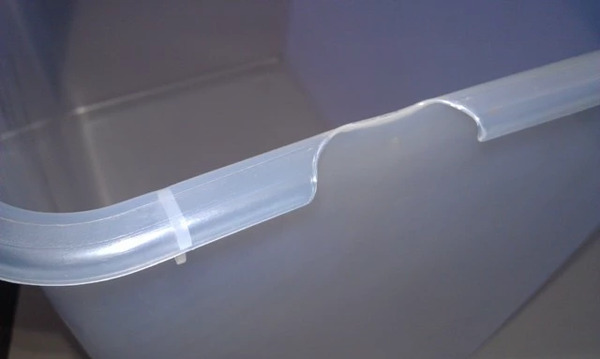

Yüzey delaminasyonu

Yüzey delaminasyonu, bir parçanın yüzeyinin soyulabilir bir kaplamaya benzer şekilde ince katmanlara ayrılmasıdır. Bu soruna malzemedeki kirleticiler veya çok fazla kalıp ayırıcı madde kullanılması neden olur.

Delaminasyon kötüdür çünkü parçanın kötü görünmesine neden olur ve o kadar güçlü değildir. Kalıbın doğru sıcaklıkta olduğundan emin olarak, çok fazla kalıp ayırıcı kullanmayarak ve kullanmadan önce plastiği kurutarak bunu durdurabilirsiniz.

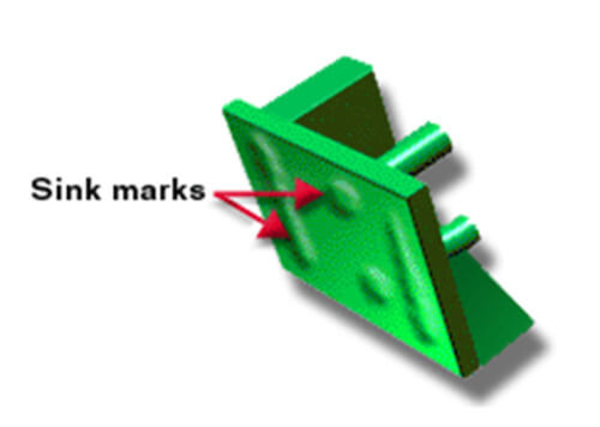

Lavabo İşaretleri

Çöküntü izleri, bazen kalıplanmış bir parçanın yüzeyinde gördüğünüz küçük çukurlar veya çöküntülerdir. Düzensiz soğumadan veya malzemenin kalıbı tamamen doldurmamasından kaynaklanırlar. Bu makalede, çukur izlerinin ne olduğunu, nedenlerini ve pürüzsüz, mükemmel bir yüzeye sahip olabilmeniz için bunları nasıl düzelteceğinizi açıklayacağız.

Dokuma veya Kaynak Hatları

Birleştirme çizgileri veya kaynak çizgileri, iki erimiş reçine akışının kalıptan geçerken birleştiği yerlerdir. Bu çizgiler genellikle geometrik şekildeki deliklerin etrafında oluşur. Plastik deliğin etrafından akarken, iki akışın kesişmesi görünür bir çizgi oluşturur.

Kaynak hatları kötüdür. Parçaları zayıflatırlar. Reçine çok soğuksa veya çok yavaş enjekte ediyorsanız ya da yeterli basınca sahip değilseniz kaynak çizgileri oluşabilir. Kalıbı değiştirerek kaynak çizgilerinden kurtulabilirsiniz. Kaynak çizgilerini oluşturan şeyleri çıkarabilirsiniz.

Sürükleme İşaretleri

Çizgiler veya çizikler olarak da bilinen sürüklenme izleri, mükemmel bir parçanın görünümünü bozabilir. Kalıp sıcaklığından enjeksiyon hızına kadar sürüklenme izlerine neyin neden olduğuna daha yakından bakacağız ve bu kusurdan kurtulmanın ve kalıplanmış parçaların ve ürünlerin daha iyi görünmesini sağlamanın pratik yollarından bahsedeceğiz.

Akış Hatları

Akış çizgileri, genellikle bir parçanın yüzeyindeki renk değişiklikleri, çizgiler veya varyasyonlar olan karmaşık desenlerdir. Bu işaretler, enjeksiyon kalıbı boyunca hareket eden erimiş plastiğin görsel bir temsilidir. Plastik farklı hızlarda hareket ettikçe, farklı oranlarda katılaşır ve bu çizgileri oluşturur.

Akış çizgileri görüyorsanız, enjeksiyon hızı veya basıncıyla ilgili bir sorununuz olabilir. Duvar kalınlığının tutarlı olduğundan ve kapının doğru yerde olduğundan emin olarak bu kusuru en aza indirebilirsiniz.

Kısa Atışlar

Kısa çekim, reçinenin kalıbı tamamen doldurmamasıdır, bu nedenle tam olmayan bir parça elde edersiniz ve onu kullanamazsınız. Kalıptaki akış kısıtlamaları, küçük kapılar, tıkalı kapılar, sıkışmış hava ve yeterli enjeksiyon basıncı olmaması gibi şeyler kısa çekime neden olabilir.

Bu sorunları anlamak, enjeksiyon kalıplama sürecini optimize etmek ve eksiksiz, tutarlı parça üretimi sağlamak için kritik öneme sahiptir.

Enjeksiyon Kalıplamanın Başlıca Uygulamaları Nelerdir?

Enjeksiyon kalıplama, otomotiv, tüketim malları, tıbbi cihazlar ve elektronik endüstrilerinde karmaşık, yüksek hacimli parçalar üretmek için kullanılır. Maliyet etkinliği, tasarım esnekliği ve yüksek üretim hızları gibi avantajlar sunar. Temel uygulamalar arasında otomotiv bileşenleri, tıbbi aletler, ambalaj ve ev eşyaları yer almaktadır.

Enjeksiyon kalıplama, plastik parçalar yapmanın en iyi yoludur. Telefon kılıfları, şişeler, araba parçaları, taraklar ve plastikten yapılmış neredeyse her şey gibi şeyleri yapmak için kullanılır. Enjeksiyon kalıplama çok sayıda parça yapmak için harikadır çünkü içinde çok sayıda parça bulunan bir kalıpla aynı anda çok sayıda parça yapabilirsiniz.

Enjeksiyon kalıplama ile ilgili iyi şeylerden bazıları, çok doğru parçalar yapması, aynı parçayı tekrar tekrar yapabilmeniz, çok sayıda farklı malzeme kullanabilmeniz, parçaları yapmak için çok fazla insan gerekmemesi, çok fazla plastik israf etmemeniz ve yapıldıktan sonra parçaya fazla bir şey yapmanız gerekmemesidir. Enjeksiyon kalıplama ile ilgili kötü şeylerden bazıları, kalıbı yapmanın çok paraya mal olması ve onunla yapamayacağınız bazı şeylerin olmasıdır.

Otomotiv Endüstrisi

Plastik enjeksiyon kalıplama, otomobil endüstrisinde gösterge panelleri, paneller ve tamponlar gibi iç ve dış parçaları yapmak için çok kullanılır. Güçlü ve uzun süre dayanan parçalar yapar.

Medikal Endüstrisi

Tıp endüstrisi, şırıngalar, serum bileşenleri ve teşhis araçları gibi tıbbi cihaz ve ekipmanların yapımında plastik enjeksiyon kalıplamayı çok kullanır. Bu, sıkı güvenlik ve düzenleme gereksinimlerini karşılayan steril, hassas, tutarlı ürünler yapmanın bir yoludur.

Tüketici Ürünleri Sektörü

Tüketici ürünleri endüstrisi, oyuncaklar, mutfak malzemeleri ve elektronik eşyalar gibi her türlü şeyi yapmak için plastik enjeksiyon kalıplama kullanır. Bu, doğru boyutta ve şekilde olan ve olması gerektiği gibi çalışan gerçekten iyi görünümlü ürünler yapmanın bir yoludur.

Havacılık ve Uzay Endüstrisi

Havacılık ve uzay endüstrisi, iç paneller ve hava kanalları gibi hafif ve dayanıklı parçalar yapmak için plastik enjeksiyon kalıplama kullanır. Bu süreç, havacılık ve uzay malzemeleri için önemli olan güçlü ancak fazla ağır olmayan karmaşık şekiller yapmanızı sağlar.

İnşaat Sektörü

İnşaat sektörü yalıtım, boru tesisatı ve elektrik bağlantı parçaları gibi yapı bileşenlerini yapmak için plastik enjeksiyon kalıplama kullanır. Bu süreç, tam boyutlara ve işlevsel özelliklere sahip dayanıklı ve uygun maliyetli ürünler üretir.

Plastik enjeksiyon kalıplama, çok çeşitli sektörlerde uygulama alanı bulan çok yönlü ve güvenilir bir üretim sürecidir. Minimum atıkla yüksek kaliteli, tutarlı ve süper spesifik ürünler üretme kabiliyeti, onu birçok şirket için tercih edilen bir üretim yöntemi haline getirmektedir.

Sonuç

Plastik enjeksiyon kalıplama bir şeyler yapmanın süper popüler bir yoludur. Uzun zamandır var olan ve pek çok faydası olan bir üretim sürecidir. Süper verimli, ucuz ve çok yönlüdür. Ayrıca çok fazla malzeme israf etmeden bir şeyler yapmak konusunda da oldukça başarılıdır.

Bunu yaparken ne tür bir plastik kullanacağınız, kalıbı nasıl yapacağınız, kaç tane şey yapmak istediğiniz, bunları yaptıktan sonra ne yapacağınız ve iyi olduklarından nasıl emin olacağınız gibi birkaç şeyi düşünmeniz gerekir. Ancak doğru yaparsanız, enjeksiyon kalıplama ile her türlü şeyi yapabilirsiniz. Araba parçaları, tıbbi malzemeler, insanların satın alabileceği şeyler, uçak parçaları ve hatta binalar yapabilirsiniz.

Enjeksiyon Kalıplama hakkında daha fazla bilgi edinmek istiyorsanız, şu adresi ziyaret edebilirsiniz https://zetarmold.com/ daha fazla bilgi için.

-

Enjeksiyon hızı neden önemlidir hakkında bilgi edinin: Enjeksiyon hızı, plastik bir ürün oluştururken kritik bir faktördür. ↩

-

Enjeksiyon Kalıplama Sürecinde Flaşın Nedenleri ve Nasıl Önleneceği Hakkında Bilgi Edinin: Enjeksiyon kalıplama flaşı, enjeksiyon sırasında erimiş plastik kalıptan dışarı akıp katılaştığında ortaya çıkan bir kusurdur. ↩

-

Termoplastik hakkında bilgi edinin: Termoplastik, belirli bir yüksek sıcaklıkta kalıplanabilen ve soğuduktan sonra katılaşan herhangi bir plastik polimer malzemedir. ↩