Doğru enjeksiyon hızının seçilmesi, yüksek kaliteli enjeksiyon kalıplı parçalar elde etmek ve üretim verimliliğini optimize etmek için çok önemlidir. Uygun hızın seçilmesi malzemenin düzgün şekilde akmasını, kalıbı eşit şekilde doldurmasını ve kusurları en aza indirmesini sağlar.

İdeal enjeksiyon hızı malzeme türü, kalıp tasarımı ve parça geometrisi gibi faktörlere bağlıdır. Daha düşük enjeksiyon hızları karmaşık şekiller için veya hava tuzakları gibi kusurları önlemek için kullanılırken, daha yüksek hızlar basit parçalar ve daha büyük kalıplar için faydalıdır. Hızın ayarlanması döngü sürelerini ve parça tutarlılığını optimize eder.

Enjeksiyon hızının kalıplama sürecini nasıl etkilediğini anlamak, operasyonlarınızda ince ayar yapmak için çok önemlidir. Parça tasarımı ve malzeme davranışına dayalı hız ayarlarıyla denemeler yapmak hem kaliteyi hem de üretkenliği önemli ölçüde artırabilir.

Daha düşük enjeksiyon hızları parça kalitesi için her zaman daha iyidir.Yanlış

Daha düşük hızlar karmaşık kalıplarda hataları önleyebilir, ancak verimli üretim ve daha basit tasarımlarda tutarlılık elde etmek için daha yüksek hızlar gerekli olabilir.

Doğru enjeksiyon hızı hem parça kalitesini hem de döngü sürelerini iyileştirir.Doğru

Enjeksiyon hızının optimize edilmesi daha iyi malzeme akışı sağlar, hataları azaltır ve üretimde daha fazla verimlilik ve tutarlılık için döngü sürelerini kısaltır.

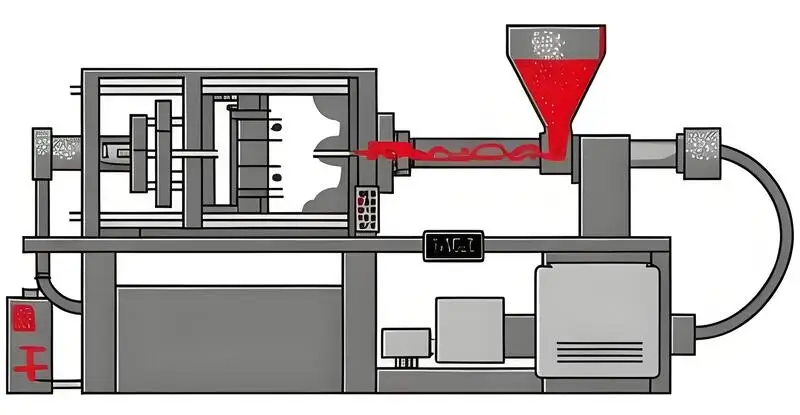

Enjeksiyon Hızı Nedir?

Doğru enjeksiyon hızının seçilmesi, enjeksiyon kalıplamada optimum parça kalitesi ve verimli üretim elde etmek için kritik öneme sahiptir. Çevrim süresini, malzeme akışını ve genel proses performansını etkiler.

İdeal enjeksiyon hızı, bükülme veya kısa atışlar gibi kusurları önlemek için hızlı dolumu minimum basınçla dengeler. Karmaşık parçalar için genellikle daha yavaş bir hız kullanılırken, basit, büyük parçalar için daha yüksek hızlar tercih edilir. Enjeksiyon hızının uygun şekilde ayarlanması malzeme israfını azaltır ve parça tutarlılığını artırır.

Enjeksiyon hızı, enjeksiyon kalıplama makinesinin enjeksiyon işlemi sırasında plastik eriyiğin kalıba itilme hızıdır.

Enjeksiyon hızı genellikle saniyede milimetre (mm/s) veya saniyede santimetre (cm/s) olarak ifade edilir. Uygun enjeksiyon hızı sadece ürünün homojenliğini ve bütünlüğünü sağlamakla kalmaz, aynı zamanda enjeksiyon kalıplama makinesinin enerji tüketimi ve üretim döngüsüyle de doğrudan ilişkilidir. Şu anda, piyasada genellikle orta enjeksiyon hızının 50 mm/s ile 200 mm/s arasında olduğuna inanılırken, özel ürünler daha yüksek hızlar gerektirebilir.

Daha yüksek enjeksiyon hızları kalıp dolumu için her zaman daha iyidir.Yanlış

Yüksek enjeksiyon hızları döngü süresini kısaltabilirken, malzemenin çok hızlı dolması halinde parlama veya eğrilme gibi kusurlara yol açabilir. Dengeli bir yaklaşım gereklidir.

Doğru enjeksiyon hızı, döngü süresini azaltır ve parça kalitesini artırır.Doğru

Doğru enjeksiyon hızı, düzgün malzeme akışı sağlayarak parça kalitesini artırır ve gereksiz döngü süresini azaltır. Doğru ayarlamalar kusurları önlemenin anahtarıdır.

Yüksek ve Düşük Enjeksiyon Hızlarının Avantaj ve Dezavantajları Nelerdir?

Yüksek ve düşük enjeksiyon hızları aşağıdakiler için kritik faktörlerdir enjeksiyon kalıplama süreci1döngü süresini, ürün kalitesini ve malzeme kullanımını doğrudan etkiler. Bu hızların avantaj ve dezavantajlarını anlamak, üretim sürecinizi optimize etmek ve verimliliği artırmak için çok önemlidir.

Yüksek enjeksiyon hızları döngü sürelerini kısaltabilir ve verimliliği artırabilir, ancak parlama veya zayıf dolgu gibi kusurlara yol açabilir. Düşük enjeksiyon hızları daha iyi kontrol sağlar ve hataları azaltır, ancak döngü sürelerini artırabilir. Enjeksiyon hızının malzeme ve parça karmaşıklığına göre ayarlanması kalıplama sonuçlarını önemli ölçüde iyileştirebilir.

Enjeksiyon İşlemi Sırasında Yüksek Hızlı Enjeksiyon Kullanmanın Çeşitli Avantajları Vardır

-

Üretim verimliliğini artırın: Yüksek hızlı enjeksiyonun en büyük avantajı süper yüksek üretim verimliliğidir. Yüksek hızlı enjeksiyon geleneksel enjeksiyondan çok daha hızlı olduğu için, aynı sürede daha fazla üretim görevi tamamlanabilir. Büyük miktarlarda üretim yapan üreticiler için bu, üretim verimliliğini büyük ölçüde artırabilir ve üretim maliyetlerini düşürebilir.

-

Ürünü daha iyi hale getirin:Hızlı enjeksiyon plastik eriyiğin kalıbı hızlı bir şekilde doldurmasını sağlar, böylece eriyik daha az soğur ve ürün daha iyi görünür. Ayrıca, hızlı enjeksiyon eriyiğin daha az sıkışmasını ve ürünün daha az sıkışmasını sağlar, böylece ürün genel olarak daha iyi olur.

-

Atıkları azaltın:Yüksek hızlı enjeksiyon hızlı olduğu için üretim sırasında daha az atık oluşturur. Bu da atıkların azaltılmasına ve üretim maliyetlerinin daha da düşürülmesine yardımcı olur.

-

Yeni olasılıkların önünü açın:Yüksek hızlı enjeksiyon teknolojisinin gelişimi, geleneksel enjeksiyon yöntemleri kullanılarak yapılması zor olan birçok karmaşık plastik ürünün üretilmesini mümkün kılmıştır. Örneğin, bazı ince duvarlı, yüksek hassasiyetli plastik ürünler, ürün kalitesini ve üretim verimliliğini garanti etmek için yalnızca yüksek hızlı enjeksiyonla yapılabilir.

Enjeksiyon İşlemi Sırasında Yüksek Hızlı Enjeksiyon Kullanmanın Aşağıdaki Dezavantajları Vardır

-

Pahalı ekipman: Yüksek hızlı enjeksiyonun pek çok avantajı vardır, ancak bunu yapmak için ihtiyacınız olan makineler genellikle pahalıdır. Bazı küçük şirketler makine satın alma maliyetini karşılayamayabilir.

-

Yetenekli operatörlere ihtiyaç var: Yüksek hızlı enjeksiyon daha karmaşıktır, bu nedenle ne yaptığını bilen operatörlere ihtiyacınız vardır. Her şeyin sorunsuz gittiğinden emin olmak için çok fazla deneyime sahip olmaları ve ne yaptıklarını bilmeleri gerekir.

-

Kalıbı yıpratabilir: Yüksek hızlı enjeksiyon yaptığınızda, plastik kalıba çok fazla sürtünür ve bu da kalıbı daha hızlı aşındırabilir. Bu da kalıbı daha sık değiştirmeniz gerekebileceği anlamına gelir.

-

Her şey için değil:Yüksek hızlı enjeksiyonun avantajları vardır, ancak kalın duvarlı veya büyük parçalar gibi belirli plastik parçalar için her zaman en iyi seçim değildir. Bazen, işleri yapmanın eski yoluna geri dönmeniz gerekir.

Enjeksiyon İşlemi Sırasında Düşük Hızlı Enjeksiyonun Avantajları Aşağıdaki Gibidir

Önleme flaş 2kalıplanmış parçalar üzerinde; Püskürtmeyi önleme ve akış hatları3Yanık izlerinin önlenmesi; Eriyik içinde hava sıkışmasının önlenmesi; Moleküler yönelim deformasyonunun önlenmesi. Yüksek hızlı enjeksiyonun avantajları aynı zamanda düşük hızlı enjeksiyonun dezavantajlarıdır ve bunun tersi de geçerlidir.

Bu nedenle, enjeksiyon işlemi sırasında yüksek hız ve düşük hızın birleştirilmesi, kendi güçlü yönlerinden tam olarak yararlanabilir ve kendi zayıflıklarından kaçınarak ürün kalitesi ve süreç ekonomisi sağlayabilir. Bu, genellikle modern enjeksiyon kalıplama makinelerinde yaygın olarak kullanılan çok aşamalı enjeksiyon teknolojisi olarak adlandırdığımız şeydir.

Enjeksiyon İşlemi Sırasında Düşük Hızda Enjeksiyonun Dezavantajları Aşağıdaki Gibidir

-

Üretim döngüsü uzuyor: Plastiği düşük hızda enjekte ettiğinizde, plastiğin kalıbı doldurması daha uzun sürer. Bu da tüm kalıplama sürecinin daha uzun sürmesi ve üretimin yavaşlaması anlamına gelir. Bu durum özellikle çok sayıda parça ürettiğinizde geçerlidir.

-

Soğutma eşit değil: Plastiği yavaş enjekte ettiğinizde, o kadar iyi akmaz. Bu da kalıbın bazı kısımlarının soğumasının diğerlerinden daha uzun sürmesi anlamına gelir. Eşit olmayan soğutma parçayı çözgü4 veya çatlayabilir, bu da kötü görünmesine veya doğru çalışmamasına neden olabilir.

-

Baloncuklar: Plastiği yavaşça enjekte ettiğinizde, hava plastik içinde sıkışabilir. Hava yeterince hızlı dışarı çıkamaz, bu yüzden baloncuklar5 veya parçada boşluklar olabilir. Bu, parçanın kötü görünmesine ve güçlü olmamasına neden olabilir, bu da doğru çalışmamasına neden olabilir.

Yüksek enjeksiyon hızları, enjeksiyon kalıplamada döngü süresini iyileştirir.Doğru

Yüksek enjeksiyon hızları, malzemeyi enjekte etmek için gereken süreyi azaltarak daha hızlı döngü süreleri ve daha fazla üretkenlik sağlar.

Düşük enjeksiyon hızları her zaman daha uzun çevrim sürelerine neden olur.Yanlış

Düşük enjeksiyon hızları döngü süresini artırabilirken, aynı zamanda parça kalitesini artırabilir ve kusurları azaltabilir, bu da onları daha fazla kontrol gerektiren karmaşık parçalar veya malzemeler için ideal hale getirir.

Enjeksiyon Hızı Seçimi Prensibi Nedir?

Enjeksiyon hızı seçimi, enjeksiyon kalıplama sürecinde hem parça kalitesini hem de üretim verimliliğini etkileyen kritik bir faktördür.

Enjeksiyon hızı, erimiş plastiğin kalıp boşluğunu doldurma hızıdır. Doğru hız, düzgün dolum sağlar, kısa atışlar veya eğrilme gibi kusurları azaltır ve döngü sürelerini kısaltır. Malzeme, parça karmaşıklığı ve kalıp tasarımına bağlı olarak hız ile kalite arasında denge kurulur.

Plastik ürünlerin şekli karmaşık olduğundan, plastik eriyiğin ana kanal, dal kanalı, kapı ve her bölümden akışı ve deformasyonu kalıp boşluğu6 enjeksiyon işlemi sırasında son derece karmaşıktır.

Son yıllarda, reoloji çalışması ve CAE teknolojisi ile birlikte, ürün kalitesini iyi ve iç gerilimi küçük yapmak için en önemli koşulun eriyiğin akış alanını makul ölçüde tekdüze hale getirmek olduğu sonucuna varılmıştır, yani eriyik akış ön hızı, enjeksiyon kalıplama işlemi sırasında farklı zamanlarda farklı bölümlerden akarken tekdüze ve sabit kalır, yani doğrusal hız sabit kalmalıdır, V = sabit.

Bu şekilde üretilen ürünler iyi kalitelidir ve büzülme ve yeterli dolum yapmama gibi sorunları yoktur. Ayrıca, eriyik boşlukta eşit olarak akar, böylece polimer molekülleri doğru hizalanır ve ürünler daha iyi bir yüzeye sahip olur.

Enjeksiyon kalıplı ürünler karmaşık bir şekle sahip olduğundan, plastik eriyiğin aktığı kalıp boşluğunun alanı farklı parçalarda farklıdır ve direnç de farklıdır.

Dolayısıyla, Q=V×S (S kesitin alanıdır) akış hızı da farklıdır, bu da akış hızının zamanla değiştiği anlamına gelir. Ayrıca, enjeksiyon basıncı da zamanla değişir. Süreci uygun maliyetli hale getirmek için, yani enjeksiyon süresini ve kalıplama döngüsünü kısaltmak için, bunu yapmak için çok aşamalı enjeksiyon kullanmanız gerekir. Bu şekilde, ürünün kaliteli ve uygun maliyetli olduğundan emin olabilirsiniz.

Daha yüksek enjeksiyon hızı her zaman daha kaliteli parçalara yol açar.Yanlış

Çok hızlı bir enjeksiyon hızı yanıp sönme veya batma izleri gibi kusurlara neden olabilirken, çok yavaş olması eksik doluma ve daha uzun döngü sürelerine yol açabilir. Hızın dengelenmesi çok önemlidir.

Çevrim süresini azaltmak için enjeksiyon hızı her zaman yüksek olmalıdır.Yanlış

Optimum enjeksiyon hızı malzeme, kalıp tasarımı ve parça geometrisi gibi faktörlere bağlıdır. Kusurları önlemek ve verimliliği artırmak için bir denge kurulmalıdır.

Uygun Bir Enjeksiyon Hızı Seçerken Hangi Faktörler Göz Önünde Bulundurulmalıdır?

Doğru enjeksiyon hızını seçmek, parça kalitesini optimize etmek ve enjeksiyon kalıplama işlemi sırasında hataları azaltmak için çok önemlidir.

Enjeksiyon hızı parça kalitesini, döngü süresini ve malzeme akışını etkiler. Dikkate alınması gereken faktörler arasında malzeme türü, parça karmaşıklığı, kalıp tasarımı ve dolgu desenleri üzerinde hassas kontrol ihtiyacı yer alır. Doğru hızın seçilmesi hataların azaltılmasına ve tutarlılığın artırılmasına yardımcı olur.

Malzeme Özellikleri

Farklı plastiklerin farklı viskoziteleri ve eriyik akış hızları vardır, bu da enjeksiyon hızı seçimini doğrudan etkiler. Düşük yoğunluklu polietilen gibi yüksek viskoziteli plastikler, enjeksiyon işlemi sırasında daha fazla akış direncine sahiptir, bu nedenle aşırı ısı oluşumunu önlemek için daha düşük bir enjeksiyon hızı gereklidir, bu da deformasyona veya büzülmeye neden olur.

Tersine, bazı düşük viskoziteli plastikler, plastik parçanın pürüzsüz bir yüzeyini sağlamak için daha yüksek bir enjeksiyon hızı gerektirir. İyi akışkanlığa sahip malzemeler daha yüksek enjeksiyon hızları kullanabilirken, yüksek akışkanlık gereksinimleri olan karmaşık kalıplar enjeksiyon hızını uygun şekilde azaltarak malzeme geri akışını veya kabarcık oluşumunu önleyebilir.

Kalıp Tasarımı

Çok parçalı bir kalıp veya çok detaylı bir kalıp yaparken, plastiğin kalıbı eşit şekilde doldurduğundan emin olmak için enjeksiyon hızını ayarlamanız gerekir. Plastiği çok hızlı enjekte ederseniz, kalıpta kısa çekimler veya kaynak çizgileri gibi kusurlar oluşabilir.

Kalıptaki akış kanallarının boyutu ve şekli de enjeksiyon hızını etkiler. Büyük parçalara sahip bir kalıbınız varsa, tüm parçayı doldurduğundan emin olmak için plastiği daha hızlı enjekte etmeniz gerekir. Küçük parçalara sahip bir kalıbınız veya akış kanallarında çok fazla kıvrım ve dönüş olan bir kalıbınız varsa, plastiği daha yavaş enjekte etmeniz gerekir, böylece kalıbı kırmazsınız veya plastiğin çok erken katılaşmasına neden olmazsınız.

Enjeksiyon Kalıplama Makinesi

Enjeksiyon hızı, tonaj, yağ basıncı ve enjeksiyon hacmi gibi enjeksiyon kalıplama makinesinin parametrelerinden doğrudan etkilenir. Büyük enjeksiyon kalıplama makineleri daha yüksek basınçlara ve enjeksiyon hacimlerine sahiptir, bu nedenle enjeksiyon hızları daha yüksektir.

Küçük enjeksiyon kalıplama makineleri, çok yüksek enjeksiyon hızları nedeniyle plastik parçalarda çatlamaya veya diğer kusurlara neden olabilir. Bu nedenle, bir enjeksiyon kalıplama makinesi seçerken, plastik özelliklere ve kalıp tasarımına göre uygun model eşleştirilmelidir.

Şu anda sektörde çok sayıda farklı tipte enjeksiyon kalıplama makinesi kullanılmaktadır ve farklı tipteki enjeksiyon kalıplama makineleri de enjeksiyon hızına belirli kısıtlamalar getirecektir. Tamamen elektrikli enjeksiyon kalıplama makineleri genellikle daha yüksek tepki hızlarına ve daha yüksek tekrarlanabilirliğe sahipken, hidrolik enjeksiyon kalıplama makineleri daha fazla enjeksiyon kuvveti ve daha yüksek enjeksiyon hızları sağlayabilir. Bu nedenle, üretim ihtiyaçlarınıza göre doğru makine türünü seçmek, en iyi enjeksiyon hızını elde etmek için çok önemlidir.

Operatör Becerileri

Operatörün becerisi ve yeterliliği enjeksiyon hızı üzerinde büyük bir etkiye sahiptir. İyi operatörler enjeksiyon hızını makinenin türüne ve kullanılan plastiğe göre ayarlayarak enjeksiyonun sorunsuz ilerlemesini ve parçaların iyi çıkmasını sağlayabilir.

Enjeksiyon Hızı İçin Makul Seçim Nedir?

Enjeksiyon hızı, enjeksiyon kalıplamada parça kalitesi ve döngü süresinin belirlenmesinde önemli bir rol oynar. Doğru hızın seçilmesi optimum akış sağlar, hataları azaltır ve verimliliği artırır.

Enjeksiyon hızının makul seçimi malzeme türüne, parça tasarımına ve kalıp sıcaklığına bağlıdır. Çok hızlı olması kusurlara neden olabilirken, çok yavaş olması döngü süresini artırabilir. Uygun hız, daha iyi parça kalitesi ve verimli üretim sağlar.

Enjeksiyon işlemi sırasında eriyiğin akışına bağlı olarak, enjeksiyon hızını genellikle beş bölüme ayırırız:

İlk kısım ana kanal ve branşman kanalıdır. Prensip olarak, kalıplama döngüsünü kısaltmak için yüksek hızlı dolum kullanılır, ancak bu yüksek hızlı enjeksiyonun düşük yüzey kalitesine neden olmaması gerektiği dikkate alınmalıdır;

İkinci kısım kapı ve kapının yanındaki ürün kısmıdır. Bu aşama, farklı hammaddeler ve kapı formları için ilgili değişiklikleri yapar. Özellikle PC, PMMA, ABS, vb. gibi yüksek viskoziteli reçineler ve yan kapılar (dolap şeffaf levhaları, pencere makine paneli kapı kapakları ve uzunlamasına bıçaklar, vb. gibi düz kapılar) için püskürtme izlerinin ve kapı sis lekelerinin oluşmasını önlemek için genellikle daha düşük bir enjeksiyon hızı kullanılır. Kapı bir nokta kapısı veya bir bindirme kapısı kullanıyorsa ve hammadde PP, PA, PBT, vb. gibi düşük viskoziteli bir reçineyse ve kapının yakınındaki yüzey kalitesi gereksinimleri yüksek değilse, yüksek hızlı enjeksiyon kullanılabilir;

Üçüncü kısım kalıplanan parçanın ana kısmıdır, yani kapının yakınındaki ürün kalıplanan parçanın ağırlığının yaklaşık 70% ila 80%'sine kadar doldurulur. Bu kısım, kalıplama döngüsünü kısaltmak, metal kalıp boşluğundaki eriyiğin viskozite değişimini azaltmak, ürün yüzeyinin parlaklığını iyileştirmek ve son kalıp dolumu sırasında plastik basıncın azalmasından kaynaklanan deformasyonu azaltmak, kaynak mukavemetini iyileştirmek ve kaynak hattının görünümünü iyileştirmek için yüksek hızda doldurulur.

Dördüncü kısım yaklaşık 85% ila 90% doludur ve hızla dolar. Bu parça, düşük hızlı enjeksiyonun bir sonraki aşamasına geçmek için orta hızlı enjeksiyon kullanır. Ayrıca kalıplanan parçanın çok kalın olmasını ve kapılar düzensiz olduğu için yanıp sönmesini önler.

Beşinci parça boşluğu dolduracak son parçadır. Parlama ve yanma izlerini önlemek için burada düşük hızlı enjeksiyon kullanın. Bu aynı zamanda parçanın boyut ve ağırlığının stabilitesini de artırır. Sıkıştırma basıncını da kontrol edebilir ve azaltabilirsiniz.

Enjeksiyon hızı, parça kalitesini ve döngü süresini etkiler.Doğru

Daha yüksek enjeksiyon hızları döngü sürelerini kısaltabilir ancak eğrilme veya parlama gibi kusurlara yol açabilir. Hız ve malzeme akışının dengelenmesi kaliteli parçalar sağlar.

Daha yüksek enjeksiyon hızı kalite için her zaman daha iyidir.Yanlış

Çok yüksek bir enjeksiyon hızı kusurlara neden olabilir. Malzemeye ve tasarıma göre uyarlanmış optimum bir hız, parça kalitesi için çok önemlidir.

Enjeksiyon Hızı Eğrisi Nasıl Ayarlanır ve Düzeltilir?

Enjeksiyon hızı eğrisinin ayarlanması ve düzeltilmesi, optimum enjeksiyon kalıplama sonuçlarının elde edilmesi, parça kalitesinin iyileştirilmesi ve hataların azaltılması için çok önemlidir.

Enjeksiyon hızı eğrisi, malzeme enjeksiyon hızını kontrol ederek parça dolumunu, yüzey kalitesini ve döngü süresini etkiler. Doğru ayarlama verimli dolum sağlar, kusurları en aza indirir ve parça tutarlılığını artırır.

Enjeksiyon hızının seçim prensibini ve makul dağılımını bilmek, gerçek operasyon sürecinde enjeksiyon hızı eğrisinin nasıl doğru bir şekilde ayarlanacağı proses personelinin odak noktası haline gelmiştir.

- Enjeksiyon hızı ayarı: Enjeksiyon hızı eğrisini ayarlarken, operatörler iki hususa dikkat etmelidir: ⑴ enjeksiyon hızının büyüklüğü; ⑵ enjeksiyon pozisyonunun ayarı. Genel uygulama, vida enjeksiyon konumunu ayarlamak için sıfır enjeksiyon yöntemini kullanmaktır. Yani, ikinci kademe enjeksiyon basıncını ve hızını sıfıra ayarlayın, enjeksiyon konumunu ayarlayın, gerçek enjeksiyonla kalıplanmış ürünün boyutunu ve şeklini gözlemleyin, gerekli konumla karşılaştırın ve ardından belirleyin.

Ardından ikinci aşama enjeksiyon basıncını, hızını ve konumunu ayarlayın, üçüncü aşama enjeksiyon basıncını ve hızını sıfıra ayarlayın ve ayrıca giriş konumunun makul olup olmadığını karşılaştırın ve besleme miktarını analoji yoluyla belirleyin; ardından hızı genellikle düşükten yükseğe ayarlayın ve kalıplama döngüsünü kısaltmak için ürünün yüzey kalitesini etkilemeden yüksek hızlı doldurmayı kullanmaya çalışın.

- Enjeksiyon hızının düzeltilmesi:Enjeksiyon hızı eğrisini düzeltirken, bunu tersten yapmanız gerekir. İlk olarak, enjeksiyon hızı ayarını belirleyin ve ardından enjeksiyon hızı değişiminin dönüşüm konumunu gözden geçirin. Bunun nedeni, enjeksiyon eğrisi verildiğinde enjeksiyon pozisyonunun temelde beklentilerimizle uyumlu olmasıdır, ancak enjeksiyon hızındaki değişiklik aynı enjeksiyon hızı dönüşüm pozisyonunun dolum sonuçlarında sapmalara neden olacaktır.

Çok aşamalı enjeksiyon gerçekleştirirken, enjeksiyon basıncı ve enjeksiyon hızı da birbiriyle ilişkilidir ve birbirini etkiler. Dolum süresi çok kısa olduğunda, uzun süreç nedeniyle, eriyiğin akış hızı (enjeksiyon hızı) da daha yüksektir, bu nedenle gerekli enjeksiyon basıncı da daha yüksektir.

Ayrıca, doldurma süresini artırırsanız (yani enjeksiyon hızını yavaşlatırsanız), polimer daha uzun süre soğuyacaktır, bu nedenle polimer soğuk kalıba çarptığında oluşan donmuş tabaka daha kalın olacaktır. Bu, ortadaki erimiş akış tabakasının inceleceği, eriyiğin daha viskoz hale geleceği ve onu itmenin daha zor olacağı anlamına gelir, bu nedenle kalıbı doldurmak için daha yüksek bir enjeksiyon basıncına ihtiyacınız olacaktır.

Bu nedenle, enjeksiyon basıncını ayarlarken, enjeksiyon basıncı biraz daha yüksek ayarlanmalıdır, böylece ürünün parlaması, malzeme eksikliği ve diğer kusurları, her bölümün enjeksiyon hızı ayarlanarak doğru bir şekilde kontrol edilebilir. Enjeksiyon kalıplama makinesinin basınç ve hız kontrol tasarımı fikri budur: enjeksiyon basıncı bir aşamadır, enjeksiyon hızı altı aşamadır ve enjeksiyon hızı ayarlanarak ürünün kusurlarının üstesinden gelinebilir.

- Nedenler ve çözümler: Kapı akış izleri, eriyik enjeksiyonu tarafından oluşturulan akış çizgilerinden kaynaklanır; kalıp üzerindeki kapı enjeksiyon açısı, doğrudan enjeksiyonu önlemek için maça ile hizalanır. Ayrıca süreç, eriyik kapıdan akarken enjeksiyon hızını yavaşlatacak şekilde ayarlanır. İlk aşama enjeksiyon hızı yavaşlatıldığından, eriyik soğuk kalıpla karşılaştığında katılaşır ve katılaşma tabakası daha kalın olur ve gerekli enjeksiyon basıncı daha büyük olur.

Bu nedenle, dolum süresini azaltmak, enjeksiyon basıncını mümkün olduğunca düşürmek ve ürünün Küçülme7 . Boşluk doldurulmak üzereyken, flaş oluşumunu önlemek için enjeksiyon hızı yavaşlatılır.

- Nedenler ve çözümler: Füzyon akış izleri, eriyik beş noktalı kapıdan geçerken sürtünmeden dolayı çok ısındığı ve yandan döküldükten sonra soğuk kalıp duvarına çarptığında çok hızlı soğuduğu için meydana gelir. İki akış bir araya gelip birlikte ilerlediğinde, birbirlerine sürtünür ve kesilirler ve bu da eriyiğin kırılmasına ve füzyon akış izlerinin oluşmasına neden olur.

Kalıpta, yan kapı düz giriş kapısı, füzyon açısını büyütmek için yelpaze şeklinde bir kapı olarak değiştirilir, böylece iki akış kapıya çok yakın bir şekilde bir araya gelmeye başlar ve iki akışın farklı sıcaklıklarda olmamasına ve soğumasına çalışılır.

Ayrıca, proses ayarı ilk aşamanın hızını artırır ve eriyik kapıdan akarken kesme oranını azaltmak için enjeksiyon hızı yavaşlatılır. Ürün 50%'ye kadar doldurulduğunda, tam dolum sağlamak ve kaynak hattını azaltmak için düşük enjeksiyon basıncını korumak için enjeksiyon hızı artırılır. Boşluk doldurulmak üzereyken, kaynak hattındaki parlamayı ve düzensiz parlaklığı azaltmak için hız yavaşlatılır.

Enjeksiyon hızı eğrisinin düzeltilmesi parça kusurlarını azaltır.Doğru

İyi ayarlanmış bir eğri, eşit malzeme akışı sağlayarak eğilme veya kısa atışlar gibi yaygın kusurları azaltır.

Enjeksiyon hızı eğrisinin değiştirilmesi her zaman parça kalitesini artırır.Yanlış

Ayarlamalar kaliteyi artırabilirken, yanlış ayarlar aşırı paketleme veya malzeme bozulması gibi sorunlara yol açabilir.

Sonuç

Doğru enjeksiyon hızının seçilmesi parça kalitesi ve üretim verimliliği açısından kritik öneme sahiptir. Enjeksiyon hızı malzemelerden, kalıplardan, makinelerden ve operatör becerilerinden etkilenir. Yüksek hızlı enjeksiyon hızlı bir şekilde yüksek kaliteli parçalar üretebilir, ancak daha pahalıdır ve aşınmaya eğilimlidir; düşük hızlı enjeksiyon sorunları önler, ancak daha yavaştır. Çok aşamalı enjeksiyon sayesinde hızlı üretim ve maliyet tasarrufu sağlanabilir. Enjeksiyon hızı eğrisinin ayarlanması parça kalitesini artırabilir ve üretimi hızlandırabilir.

-

Enjeksiyon Kalıplama Sürecinin Nasıl Optimize Edileceği Hakkında Bilgi Edinin : Enjeksiyon kalıplama, erimiş hammaddeleri basınçlandırarak, enjekte ederek, soğutarak ve ayırarak belirli bir şekle sahip yarı mamul parçalar yapma işlemidir. ↩

-

Enjeksiyon Kalıplama Sürecinde Flaşın Nedenleri ve Nasıl Önleneceği Hakkında Bilgi Edinin: Enjeksiyon kalıplama flaşı, enjeksiyon sırasında erimiş plastik kalıptan dışarı akıp katılaştığında ortaya çıkan bir kusurdur. ↩

-

Enjeksiyon kalıplama akış çizgilerinin nasıl önleneceği hakkında bilgi edinin: Akış çizgileri veya akış işaretleri, enjeksiyon kalıplamada yaygın bir görsel kusurdur. ↩

-

Enjeksiyon Kalıplama hakkında bilgi edinin: Çarpılma Nedenleri: Değişen büzülme oranlarının çarpılmaya neden olabileceği açıktır. ↩

-

Enjeksiyon kalıplı parçalardaki hava kabarcıklarının nedenleri ve çözümleri hakkında bilgi edinin: Bazı kabarcıklar esas olarak malzeme bozulmasından kaynaklanır. ↩

-

Kalıp Çekirdeği ve Kalıp Boşluğu hakkında bilgi edinin: Farklılıklar ve Tasarım Değerlendirmesi: Kalıp boşluğu, öncelikle ürünün iç şeklini ve yapısını oluşturmaktan ve ürünün hassasiyetini kontrol etmekten sorumludur. ↩

-

Enjeksiyon Kalıplama Büzülmesini Etkili Yollarla Çözmek: Enjeksiyon kalıplama büzülmesi, basitçe polimerlerin soğutma aşamasında ne kadar büzüleceğini ifade eder. ↩