Enjeksiyon kalıbı parlatma, otomotiv, elektronik ve sağlık gibi sektörlerde estetik ve işlevsel standartlara ulaşmak için hayati önem taşıyan kalıplanmış parçaların yüzey kalitesini artırır.

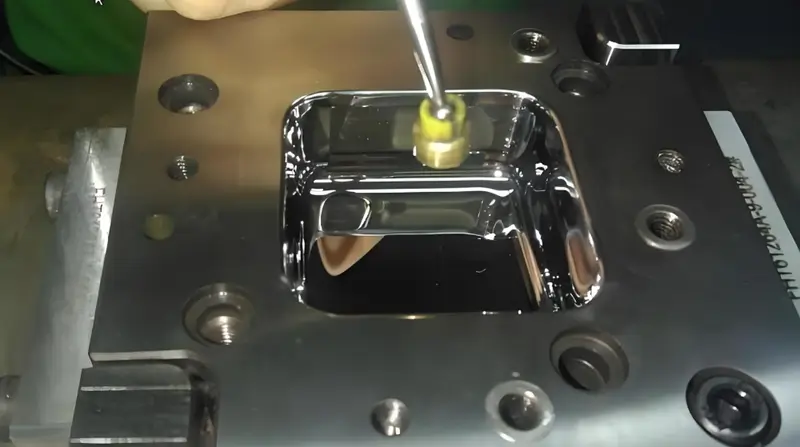

Enjeksiyon kalıbı parlatma, kusurları ortadan kaldırarak estetiği ve işlevselliği iyileştirmek için yüzeyleri pürüzsüzleştirir, bu da endüstriler genelinde yüksek kaliteli, rekabetçi ürünler için çok önemlidir.

Enjeksiyon kalıbı parlatmanın temelleri açık olsa da, üretim kalitesini optimize etmek için tekniklerde uzmanlaşmak ve malzeme gereksinimlerini anlamak şarttır. Çeşitli parlatma yöntemlerinin üretim sonuçlarınızı nasıl yükseltebileceğini öğrenmek için daha derine inin.

Enjeksiyon kalıbı parlatma, ürün estetiğini iyileştirir.Doğru

Parlatma yüzey kusurlarını azaltarak daha pürüzsüz yüzeyler ve görsel olarak çekici ürünler elde edilmesini sağlar.

Cilalı kalıplar sadece otomotiv sektöründe kullanılmaktadır.Yanlış

Cilalı kalıplar, otomotiv endüstrisi dışında elektronik, sağlık ve tüketim malları dahil olmak üzere çeşitli sektörlerde kullanılmaktadır.

Kalıp Parlatma Prensibi ve Sınıflandırması Nedir?

Kalıp parlatma, çeşitli endüstrilerde kullanılan kalıpların yüzeyini ve doğruluğunu artırdığı için üretim sürecinde çok önemlidir.

Kalıp parlatma, mekanik, kimyasal ve elektrokimyasal teknikler aracılığıyla yüzey kalitesini artırır ve üretim hatalarını en aza indirir, otomotiv ve elektronik gibi endüstrilere daha uzun kalıp ömrü ve üstün ürün kalitesi ile fayda sağlar.

Kalıp Parlatma Prensibi

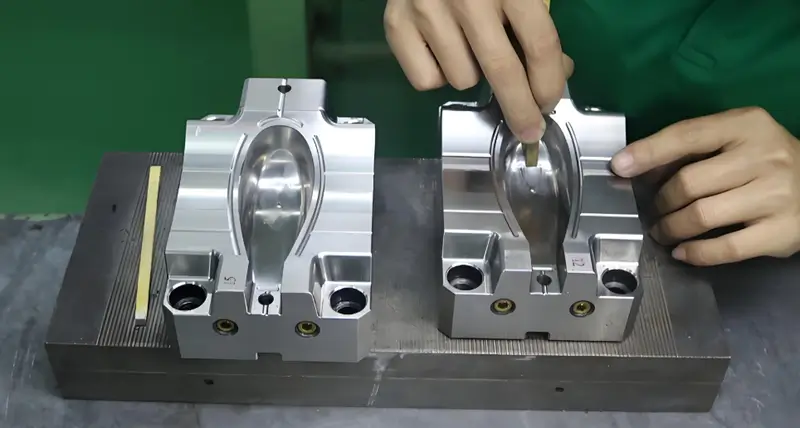

Kalıp parlatma, kalıp yüzeyinin pürüzlü ve kabarık kısımlarını taşlama ve ovalama yoluyla düzeltmekle ilgilidir. Bunu yapmanın iki yolu vardır: mekanik parlatma ve kimyasal parlatma.

Mekanik parlatma, taşlama taşları, parlatma macunu ve zımpara makineleri gibi taşlama ve parlatma makineleri kullandığınız zamandır. Kimyasal parlatma, pas ve kirden kurtulmak ve parlak hale getirmek için kalıp yüzeyinde kimyasallar kullandığınız zamandır.

Kalıp Parlatma Sınıflandırması

Parlatma yöntemine göre sınıflandırma

-

Mekanik parlatma: Manuel parlatma ve mekanik ekipmanla parlatma dahil. Manuel parlatma operatörlerin belirli becerilere ve deneyime sahip olmasını gerektirirken, mekanik ekipmanla parlatma parlatma verimliliğini ve tutarlılığını artırabilir.

-

Kimyasal cilalama: Kalıbı parlatmak için kalıp yüzeyinde kimyasallar kullanılır. Bu kimyasallar kalıp yüzeyiyle tepkimeye girerek oksitleri ve kiri giderir ve sonuçta cilalı bir kalıp elde edilir.

-

Elektrolitik parlatma: Elektrolitik parlatma1 küçük çıkıntılı parçaları çözerek bir malzemenin yüzeyini düzeltmek için seçici çözünme kullanan bir yöntemdir. Elektrolitik parlatma işlemi iki adıma ayrılabilir: makro tesviye ve mikro tesviye. Makro tesviye, çözünme ürünlerinin elektrolit içine yayılması ve Ra > 1μm ile malzeme yüzeyinin geometrik pürüzlülüğünü azaltmasıdır. Mikro tesviye, Ra < 1μm ile anodik polarizasyon nedeniyle yüzey parlaklığının artmasıdır.

-

Sıvı parlatma:Akışkan parlatma, parlatma etkisi elde etmek amacıyla bir iş parçasının yüzeyini yıkamak için sıvı ve aşındırıcı parçacıkların yüksek hızlı akışını kullanan bir yöntemdir. Yaygın yöntemler arasında aşındırıcı jet işleme, sıvı jet işleme ve hidrodinamik taşlama yer alır.

-

Manyetik parlatma: Manyetik parlatma, iş parçasını taşlamak için manyetik bir alanın etkisi altında aşındırıcı fırçalar oluşturmak üzere manyetik aşındırıcıların kullanılması işlemidir.

-

Ultrasonik parlatma2:İş parçasını aşındırıcı solüsyona yerleştirin ve ultrasonik alana koyun. Ultrasonik titreşime bağlı olarak, aşındırıcı iş parçasının yüzeyini taşlayacak ve parlatacaktır.

Parlatma granülerliğine göre sınıflandırma

-

Kaba Parlatma: Kalıp yüzeyindeki büyük parçalardan veya çiziklerden kurtulmak için kaba bir taşlama taşı veya parlatma macunu kullanın.

-

Orta parlatma:Kalıp yüzeyini parlatmak ve küçük kusurları düzeltmek için orta taneli bir taşlama taşı veya parlatma bileşiği kullanın. Bu, yüzey pürüzlülüğünün iyileştirilmesine yardımcı olacaktır.

-

İnce parlatma:Parlatma için ince taşlama taşı veya parlatma macunu, kalıbın yüzey kalitesini ve hassasiyetini iyileştirmek için kullanılır.

Kalıp parlatma kalıbın ömrünü uzatır.Doğru

Parlatma yüzey kusurlarını azaltarak aşınma ve yıpranmayı azaltır, bu da kalıbın çalışma ömrünü uzatır.

Kimyasal parlatma tüm kalıp tipleri için uygundur.Yanlış

Kimyasal parlatma, malzeme özelliklerine ve istenen finisaj kalitesine bağlı olduğundan tüm malzemeler için ideal değildir.

Kalıp Parlatma İşleminin Süreç Akışı Nasıldır?

Kalıp parlatma, otomotiv, elektronik ve tıbbi cihazlar gibi sektörlerde yüksek kaliteli son ürünler elde etmek için çok önemli olan kalıpların yüzey kalitesini artırır.

Kalıp parlatma, pürüzsüz yüzeyler elde etmek ve kalıplanmış ürünlerdeki kusurları azaltmak için gerekli olan çok aşamalı bir işlemdir (kaba taşlama, yarı ince parlatma, ince parlatma ve süper ince parlatma).

Hazırlık

Parlatmaya başlamadan önce kalıbı incelemeniz ve hazırlamanız gerekir. Kalıbın yüzeyinde hasar, çatlak veya ezik gibi kusurlar olup olmadığını kontrol edin. Eğer varsa, önce bunları onarmanız gerekir. Ayrıca, kalıbın yüzeyinin temiz olduğundan ve toz, yağ veya diğer yabancı maddelerden arındırılmış olduğundan emin olun.

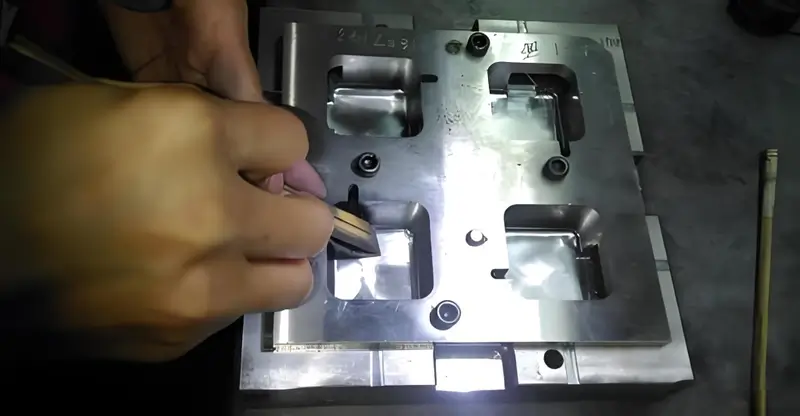

Kaba Parlatma İşlemi

Kaba parlatma, kalıp yüzeyinin pürüzlülüğünü belirli bir dereceye kadar düzeltme işlemidir. Kaba parlatma genellikle kalıp yüzeyindeki tümsekleri ve çöküntüleri gidermek için aşındırıcı bir tekerlek veya kayış ile yapılır. Bu işlem, kalıbın aşırı aşınmasını önlemek için parlatma gücünü ve hızını kontrol etmeye dikkat etmelidir.

Ara Parlatma

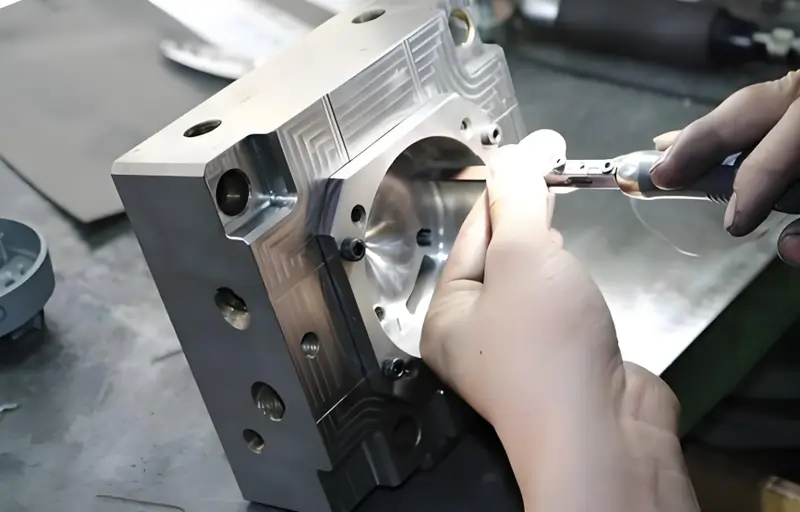

Kaba cilayı yaptıktan sonra, bir de orta seviye cila3. Ara cilanın amacı kalıbın yüzeyini daha da pürüzsüzleştirmek ve rafine etmektir. Bu adım için kullanılan yaygın araçlar arasında zımpara kağıdı, zımpara bezi ve parlatma bileşiği bulunur.

Ara cilayı yaparken, tutarlı bir cila elde etmek için cila bileşenini eşit şekilde uyguladığınızdan emin olmak istersiniz. Ayrıca, kalıbın yüzeyini mümkün olduğunca pürüzsüz hale getirmek için farklı parlatma bileşeni kumları kullandığınızdan ve daha ince bir kuma doğru ilerlediğinizden emin olun.

İnce Parlatma İşlemi

İnce parlatma, kalıp parlatmanın son adımıdır, ancak aynı zamanda en önemlisidir. Sırasında ince parlatma4parlatma sıvısı, parlatma macunu ve parlatma bezi gibi yüksek hassasiyetli parlatma araçları kullanacaksınız. Bu araçlar, kalıbınızda daha da iyi bir yüzey kalitesi ve parlaklık elde etmenize yardımcı olacaktır. İnce cilalama yaparken, kalıp yüzeyinizde en iyi sonuçları elde etmek için cilalamak için kullandığınız yöne ve basınca dikkat ettiğinizden emin olun.

Parlatma Denetimi

Son muayeneyi yapın. Yaygın denetim yöntemleri arasında görsel denetim, elle denetim ve ışık denetimi yer alır. Bu yöntemleri kullanarak, kalıbın yüzey kaplamasının gereklilikleri karşılayıp karşılamadığını belirleyebilir ve kalıbın kalitesini artırmak için gereklilikleri karşılamayan alanları düzeltebiliriz.

Son olarak, biz pas önleyici işlem5 cilalı kalıp üzerinde. Kalıbı paslanma ve korozyondan korumak için pas önleyici veya başka yöntemler kullanabiliriz.

Kalıp parlatma, ürünlerin yüzey kalitesini iyileştirir.Doğru

Parlatma, alet izlerini ve kusurları ortadan kaldırarak daha pürüzsüz yüzeyler ve gelişmiş estetik çekicilik sağlar.

Yüksek kaliteli kalıplar elde etmek için kalıp parlatma gereksizdir.Yanlış

Parlatma, yüzey kusurlarını gidermek için çok önemlidir ve hassas yüzey dokularına sahip yüksek kaliteli kalıplanmış ürünler üretmek için gereklidir.

Kalıp Parlatmanın Avantajları Nelerdir?

Kalıp parlatma, daha pürüzsüz yüzeyler üreterek ve kalıplanmış parçalardaki kusurları azaltarak üretim sürecinde kalite ve verimliliği artırır.

Kalıp parlatma yüzey kalitesini artırır, sürtünmeyi azaltır ve görünümü iyileştirerek otomotiv ve elektronik gibi sektörlere fayda sağlar. Kalıp ömrünü uzatır, parça salınımını iyileştirir ve döngü sürelerini azaltır.

Kalıp Yüzey Kalitesinin İyileştirilmesi

Kalıbın parlatılması, kalıbın yüzeyindeki pürüzleri giderebilir ve istenen yüzey kalitesini elde etmek için yüzeyin pürüzlülüğünü ve şeklini ayarlayabilir.

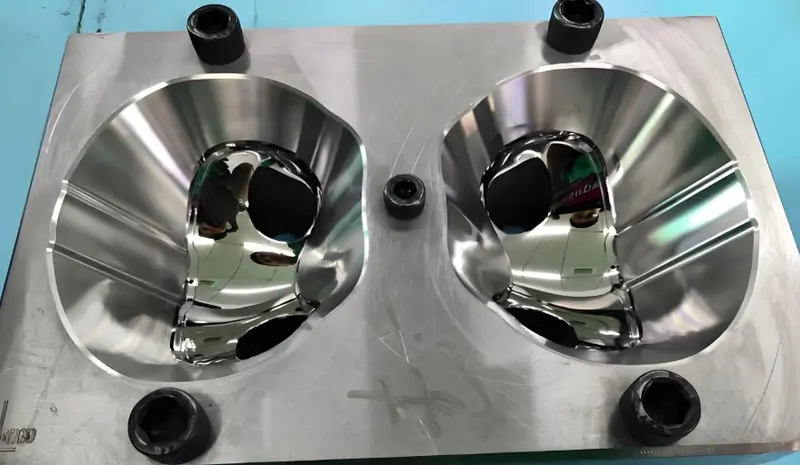

Yüksek hassasiyette işleme gerektiren ürünler için kalıp yüzeyinin kalitesi, ürünün hassasiyetini ve kalitesini doğrudan etkiler. Parlatma işleminden sonra yüzey kaplaması6kalıbın düzlüğü ve parlaklığı önemli ölçüde iyileştirilebilir ve böylece parçaların kalitesi sağlanabilir.

Kalıbın Hizmet Ömrünü Uzatın

Üretim sürecinde kalıp, genellikle metal malzeme ile sert temas halinde, zarar görmesi kolaydır. Ve kalıp yüzeyinin pürüzlülüğü, kalıbın ömrünü etkileyerek kaplamada çatlamaya ve hasara neden olmak kolaydır. Parlatma işlemi sayesinde sürtünmeyi azaltabilir ve kalıbın hizmet ömrünü artırabilir.

Kalıp kullanıldığında, kalıbın yüzeyi aşınma ve yıpranma nedeniyle çukurlar veya çizikler üretecek ve bu da ürünün üretim kalitesini etkileyecektir.

Kalıp parlatma, kalıbın yüzeyini pürüzsüzleştirebilir, yüzey çatlaklarını ve yorulma kusurlarını ortadan kaldırabilir ve yüzey tokluğunu artırabilir, böylece kalıbın aşınma direncini artırabilir ve kalıbın ömrünü uzatabilir.

Parlatmadan sonra, kalıbın yüzeyi oksit tabakasını ve pası kaldırabilir, oksidasyon ve korozyon hızını azaltabilir. Aynı zamanda, kalıbın cilalı yüzeyi pürüzsüz ve temiz kalabilir, aşındırıcı ortamın kalıbı istila etmesini önleyebilir, böylece korozyon direnci7 ve ardından kalıbın ömrünün uzatılması.

Ürün Estetiğini Geliştirin

Ev eşyaları ve elektronik ürünler gibi bazı kalıp ürünleri yüksek estetik gereksinimler gerektirir. aracılığıyla parlatma işlemi8kalıbın yüzeyi yüksek bir yüzey ve iyi bir parlaklık ile pürüzsüz hale gelebilir, böylece ürünün görsel etkisini ve genel estetiğini artırır.

Kalıp, bir şeyler yapmak için büyük önem taşır ve kalıbın ne kadar iyi yapıldığı, malzemenin ne kadar iyi göründüğünü ve uyduğunu etkiler. Kalıp pürüzlüyse, malzeme üzerinde izler ve tümsekler bırakacak ve malzeme iyi görünmeyecek veya iyi oturmayacaktır. Parlatma kalıbı pürüzsüz ve düz hale getirir, böylece malzeme üzerinde iz bırakmaz ve malzeme daha iyi görünür ve oturur.

Kalıp parlatma, kalıplanmış parçaların yüzey kalitesini iyileştirir.Doğru

Parlatma, yüzey kusurlarını gidererek daha pürüzsüz ve estetik açıdan hoş parçalar elde edilmesini sağlar.

Kalıp parlatma sadece estetik amaçlar için gereklidir.Yanlış

Estetiğin ötesinde, parlatma kalıp dayanıklılığını ve parça salınımını artırarak üretim hatalarını ve duruş sürelerini azaltır.

Kalıp Görünümünün Cilalanabilirliğini Etkileyen Faktörler Nelerdir?

Kalıp görünümünün cilalanabilirliği, kalıplanmış ürünlerin kalite ve estetik değerinin sağlanmasında çok önemli bir rol oynar ve otomotivden tüketici elektroniğine kadar sektörleri etkiler.

Kalıp parlatılabilirliği malzeme sertliği, yüzey kalitesi ve parlatma aletlerinden etkilenir. Temel faktörler arasında kalıp tasarımı, malzeme seçimi ve istenen parlaklık seviyelerine ulaşmak için üretim hassasiyeti yer alır.

İş Parçası Görünüm Durumu

İşleme sırasında, malzemenin yüzey tabakası ısı, iç gerilim veya diğer faktörlerden zarar görebilir. Kesme parametreleri doğru değilse, parlatma etkisini etkileyecektir. EDM'den sonraki yüzeyin taşlanması, işleme veya ısıl işlemden sonraki yüzeye göre daha zordur, bu nedenle EDM bitmeden önce EDM ile bitirilmelidir, aksi takdirde yüzey sertleştirilmiş ince bir tabaka oluşturacaktır.

Eğer EDM son işlem9 takım doğru seçilmezse, ısıdan etkilenen tabakanın derinliği 0,4 mm'ye ulaşabilir. Sertleşmiş ince tabakanın sertliği alt tabakanınkinden daha yüksektir ve çıkarılması gerekir. Bu nedenle, parlatma işlemi için iyi bir temel sağlamak üzere kaba bir taşlama işlemi eklemek en iyisidir.

Çelik Kalitesi

Farklı sertliklerin parlatma işlemi üzerindeki etkisi Sertliğin artması taşlamayı zorlaştırır, ancak parlatma sonrası pürüzlülük azalır. Sertlikteki artış nedeniyle, daha düşük bir pürüzlülük elde etmek için gereken parlatma süresi de buna bağlı olarak artar. Aynı zamanda, sertlikteki artış ile aşırı parlatma olasılığı azalır.

İyi parlatma kalitesi için yüksek kaliteli çelik gerekir. Çelikteki herhangi bir kalıntı veya gözeneklilik parlatma etkisini etkileyecektir. İyi bir parlatma etkisi elde etmek için, iş parçası mekanik işlemin başında kaba parlatılmalıdır.

Bir iş parçasının ayna parlatılması gerektiğinde, parlatma performansı iyi olan ve ısıl işlem görmüş çelik seçmelisiniz. Aksi takdirde, istenen etkiyi elde edemezsiniz.

Parlatma Teknolojisi

Cilalama çoğunlukla elle yapıldığından, cilanın kalitesinde insan becerisi hala ana faktördür.

İnsanlar genellikle pürüzlü bir yüzeyin pürüzsüz görünmesini sağlayan şeyin cilalama tekniği olduğunu düşünür. Aslında, iyi bir cilalama tekniği aşağıdakilerle birlikte kullanılmalıdır yüksek kaliteli çelik10 ve tatmin edici bir parlatma etkisi elde etmek için doğru ısıl işlem süreci. Tersine, parlatma tekniği iyi değilse, çelik iyi olsa bile ayna etkisi elde edemez. İşte kalıpların parlatılması için bazı teknik noktalar.

-

Yüzey düzlüğü: Enjeksiyon kalıbının yüzeyi düz ve pürüzsüz olmalı, düzensizlik, çizik veya başka kusurlar olmamalıdır. Bu, zımpara kağıdı, taşlama taşları, lepleme makineleri vb. gibi uygun taşlama araçları ve teknikleri kullanılarak sağlanabilir.

-

Bakım boyutsal doğruluk11:Enjeksiyon kalıbının boyutsal doğruluğu, kalıplanan ürünün boyutu ve şekli için çok önemlidir. Parlatma işlemi sırasında, parlatma nedeniyle kalıbın boyutsal sapmasını önlemek için kalıbın boyutsal doğruluğunu korumaya dikkat etmemiz gerekir.

-

Deformasyon ve hasarı önleyin:Enjeksiyon kalıplarını parlatırken kalıbı deforme etmemeye veya kalıba zarar vermemeye dikkat etmeniz gerekir. Parlatırken doğru miktarda basınç ve hız kullanın, böylece aşırıya kaçmaz veya eşit olmayan bir şekilde yapıp kalıbı bozmazsınız.

-

Temizlik ve pas önleme12: Parlatma işleminden sonra, kalıpların yüzeyini pürüzsüz tutmak ve kalıpların hizmet ömrünü uzatmak için enjeksiyon kalıplarının temizlenmesi ve paslanmaya karşı korunması gerekir. Temizlik, özel temizlik maddeleri ve araçları kullanılarak yapılabilir ve pas önleme, pas önleyici maddeler kullanılarak veya ince bir pas önleyici yağ tabakası kaplanarak yapılabilir.

-

Bitir: Enjeksiyon kalıbının yüzeyi, kalıplanmış ürünün yüzey kalitesini sağlamak için belirli bir finisaj derecesine sahip olmalıdır. Parlatma işlemi, istenen finisajı elde edene kadar kalıp yüzeyindeki kusurları ve pürüzleri kademeli olarak gidermek için farklı tane boyutlarında aşındırıcı malzemelerin kullanılmasını gerektirir.

-

Oksitlenmiş tabakayı çıkarın: Enjeksiyon kalıpları kullanıldığında oksitlenmiş bir tabaka oluşabilir. Bu tabaka yüzey kalitesini ve kalıpların ömrünü bozabilir. Bu nedenle, kalıbı parlattığınızda, kalıbın doğru çalıştığından emin olmak için oksitlenmiş tabakadan kurtulmanız gerekir.

-

Çiziklerin ve kusurların giderilmesi:Enjeksiyon kalıpları yaparken, yüzeyde çizikler veya kusurlar olmasını istemezsiniz. Bunlar kalıplanmış parçalarınızın kötü görünmesine ve doğru çalışmamasına neden olur.

Kalıbınızı cilalarken, ona gerçekten yakından bakmalı ve tüm çiziklerden ve kusurlardan kurtulmalısınız. Kalıbınızı pürüzsüz ve mükemmel hale getirmek için doğru aletleri kullanmalı ve bunu doğru şekilde yapmalısınız.

Malzeme sertliği, kalıp yüzeyinin cilalanabilirliğini doğrudan etkiler.Doğru

Daha sert malzemeler çizilmelere daha iyi direnç gösterebilir, bu da onları yüksek parlaklıkta cilalamayı daha zor hale getirir, ancak üstün dayanıklılık sunar.

Malzeme seçiminden bağımsız olarak tüm kalıplar aynı derecede cilalanabilir.Yanlış

Farklı malzemeler, istenen finisajı elde etmek için ne kadar iyi cilalanabileceklerini etkileyen farklı sertlik ve özelliklere sahiptir.

Kalıp Parlatmada Sık Karşılaşılan Tahribat Sorunları Nasıl Çözülür?

Kalıp parlatma, yüksek kaliteli yüzeyler sağlamak ve çeşitli endüstrilerdeki kalıpların ömrünü uzatmak için üretimde çok önemlidir.

Etkili kalıp parlatma, otomotiv, havacılık ve elektronik endüstrilerinde kalıp bütünlüğünü korumak için gerekli olan hassas taşlama ve uygun aşındırıcılar gibi tekniklerle yüzey kusurlarını iyileştirir ve dayanıklılığı artırır.

Aşırı Parlatma

Günlük cilalama işlemlerimizde karşılaştığımız en büyük sorun "aşırı cilalama "dır. Bu, ne kadar uzun cila yaparsak kalıbın o kadar kötü görüneceği anlamına gelir. Aşırı cilaladığımızda iki şey olur: "Portakal kabuğu" ve "çukurlaşma". Mekanik cilalama kullandığımızda aşırı cilalama yaparız.

İş Parçası Tahribatı "Portakal Kabuğu" Nedenleri

İş parçasının pürüzlü görünümüne "portakal kabuğu13". "Portakal kabuğu" oluşumunun birçok nedeni vardır. En yaygın neden, kalıbın görünümünün aşırı ısınmış veya karbonlanmış olmasıdır. Daha fazla CNC öğrenimi, lütfen WeChat genel numarasına (CNC programlama öğretimi) dikkat edin. "Portakal kabuğu" oluşumunun ana nedeni, parlatma basıncının çok büyük olması ve parlatma süresinin çok uzun olmasıdır.

Örneğin: parlatma için bir parlatma diski kullanıldığında, parlatma diski tarafından üretilen ısı kolayca "portakal kabuğuna" neden olacaktır. Çelik ne kadar sert olursa, dayanabileceği parlatma basıncı o kadar yüksek olur ve çelik ne kadar yumuşak olursa, aşırı parlatma nedeniyle "portakal kabuğu" üretmek o kadar kolay olur.

İş Parçası "Portakal Kabuğu" Önlemlerinin Azaltılması

Dış kalite iyi olmadığında, birçok kişi cilalama basıncını artıracak ve cilalama süresini uzatacak, bu da genellikle dış kaliteyi daha da kötüleştirecektir.

Pürüzlü görünümden kurtulun, bir numaralı zımpara kağıdını en son kullandığınızdan biraz daha kaba bir kumla zımparalayın, ardından daha ince bir kuma geçin ve daha önce yaptığınızdan daha az sert zımparalayın.

Stresi azaltmak için bıçağı 25°C'nin altına kadar soğutun. Ardından, sonuçtan memnun kalana kadar en ince kum ile taşlamaya başlayın. Son olarak, daha az basınçla cilalayın.

İş Parçası Görünümü "Çukurlaşma" Oluşumunun Nedeni

Çeliği parlattığınızda yüzeyde çukurlar oluşabilir. Bu çukurlar, çelikteki metalik olmayan yabancı maddelerden, genellikle sert ve kırılgan oksitlerden kaynaklanır ve parlatma işlemi sırasında çelikten dışarı çekilir.

Ana nedenleri çukurlaşma14 Bunlar: cilalama sırasında çok fazla basınç, çok uzun süre cilalama, yeterince saf olmayan çelik ve çok fazla sert yabancı madde içeren çelik. Çukurlaşma ayrıca kalıp yüzeyindeki pastan veya malzemedeki siyah derinin temizlenmemesinden de kaynaklanabilir.

İş Parçası Çukurlaşmasını Azaltmak için Önlemler

Parlatma rejimine geçmeden önce son taşlama adımına geçmeden önce yumuşak, iyi giydirilmiş bir yağ taşı üzerinde bir önceki kumdan bir seviye daha kaba olan bir sonraki kumla birkaç geçiş yapın.

Kum boyutu 1 mm'den küçük olduğunda, en yumuşak polisaj aletlerinden kaçının. Mümkün olan en kısa parlatma süresine ve mümkün olan en küçük parlatma çabasına tolerans gösterin.

Kalıp Parlatma Kalite Kontrolü

-

Ön parlatma yüzey işlemi: Parlatmadan önce iyi bir yüzey durumu sağlamak için kalıp yüzeyini temizleyin, parlatın ve kireçten arındırın.

-

Parlatma işleminin izlenmesi:Tutarlı ve istikrarlı olduğundan emin olmak için cilalama süresini, hızını, basıncını ve sıcaklığını kontrol edin.

-

Parlatma sonrası yüzey kontrolü:Kalıp yüzeyine bakın ve doğru görünüp görünmediğini görmek için ellerinizle dokunun.

-

Parlatma etkisini kaydedin ve analiz edin:Düzenlemenin etkisini takip ve analiz edin, sorunları belirleyin ve gerektiğinde ayarlamalar yapın.

Uygun parlatma teknikleri kalıp bozulmasını azaltır.Doğru

Uygun parlatma yöntemleri yüzey kusurlarını ortadan kaldırarak daha uzun kalıp ömrü ve daha iyi ürün kalitesi sağlar.

Kalıp parlatma sadece estetik iyileştirmeler için gereklidir.Yanlış

Estetik iyileştirilirken, parlatma aynı zamanda kalıp aşınmasını önleyerek bakım maliyetlerini azaltır ve kalıp ömrünü uzatır.

Sonuç

Kalıpları parlatmak, onları daha pürüzsüz ve daha hassas hale getirmenin bir yoludur. Bunu yapmanın birkaç yolu vardır; bir makineyle ovmak, kimyasal kullanmak veya elektrik kullanmak gibi. Ayrıca kalıbın ne kadar pürüzlü olduğuna bağlı olarak bunu biraz, orta miktarda veya çok fazla yapabilirsiniz.

Parlatma kalıbın daha iyi görünmesini, daha uzun süre dayanmasını ve yaptığı şeylerin daha iyi görünmesini sağlar. Fark yaratan şeyler kalıbın nasıl göründüğü, ne tür bir çelikten yapıldığı, nasıl ısıtıldığı ve soğutulduğu ve nasıl cilalandığıdır. Eğer iyi bir Çelik 15ve doğru yaparsanız, gerçekten hassas ve uzun süre dayanan bir kalıp yapabilir, iyi görünen şeyler yapabilir ve bunlardan çok sayıda yapabilirsiniz.

-

Seçici çözünme yoluyla pürüzsüz bir kalıp yüzeyi elde etmek için benzersiz bir yöntem olan elektrolitik parlatma hakkında bilgi edinin. ↩

-

Ultrasonik titreşimler kullanarak yüzey kalitesini artıran modern bir teknik olan ultrasonik parlatmanın avantajlarını keşfedin. ↩

-

Ara parlatma tekniklerini anlamak, kalıp sonlandırma becerilerinizi geliştirebilir ve ürün kalitesini artırabilir. ↩

-

İnce parlatma aletlerini keşfetmek, kalıplarınızda üstün yüzey kalitesi ve hassasiyet elde etmenize yardımcı olacaktır. ↩

-

Pas önleyici işlemler hakkında bilgi edinmek kalıplarınızın ömrünü uzatabilir ve zaman içinde kalitelerini koruyabilir. ↩

-

Yüzey kalitesini anlamak, üretim süreçlerini ve ürün sonuçlarını iyileştirmeye yardımcı olabilir. ↩

-

Korozyon direncini artırarak daha uzun kalıp ömrü ve daha iyi ürün kalitesi sağlayan teknikler hakkında bilgi edinin. ↩

-

Parlatma sürecini anlamak, kalıp yapımında yüksek kaliteli yüzeyler elde etmek ve ürün estetiğini geliştirmek için çok önemlidir. ↩

-

EDM finisajı, kalıp hazırlığında hayati bir rol oynayarak genel parlatma kalitesini ve nihai ürün görünümünü etkiler. ↩

-

Yüksek kaliteli çelik, etkili parlatma için gereklidir ve kalıp üretiminde dayanıklılık ve üstün bir yüzey sağlar. ↩

-

Boyutsal doğruluğu anlamak, yüksek kaliteli kalıplanmış ürünler üretmek için çok önemlidir. Önemi hakkında daha fazla bilgi edinmek için bu bağlantıyı keşfedin. ↩

-

Etkili pas önleme, enjeksiyon kalıplarının ömrünü uzatır. Kalıplarınızı en iyi durumda tutmak için en iyi uygulamaları ve teknikleri keşfedin. ↩

-

Portakal kabuğunun nedenleri ve kalıplanmış ürünlerde daha iyi yüzey kalitesi için nasıl önleneceği hakkında bilgi edinin. Bu bilgi kalıp bakımı için çok önemlidir. ↩

-

Çukurlaşmanın nedenlerini anlamak, cilalama işleminde sık karşılaşılan tuzaklardan kaçınmanıza yardımcı olarak daha iyi sonuçlar elde etmenizi sağlayabilir. ↩

-

Enjeksiyon Kalıpları için Yaygın Olarak Kullanılan Çelik Malzemeler Nelerdir? Enjeksiyon kalıpları için yaygın olarak kullanılan çelik malzemeler arasında P20, H13 ve S7 çelikleri bulunur. ↩