Enjeksiyon kalıplı ürünlerdeki çarpılma, ürünlerin nihai kalitesini ve işlevsel performansını etkileyen çeşitli faktörlerden etkilenir.

Çarpılma öncelikle kalıp tasarımından, malzeme seçiminden, soğutma oranlarından ve enjeksiyon kalıplamadaki proses koşullarından etkilenir. Bu faktörlerin kontrol edilmesi kusurları azaltabilir ve kalıplanmış parçaların geometrik hassasiyetini artırabilir.

Çarpılmayı etkileyen temel faktörleri anlamak, yüksek kaliteli enjeksiyon kalıplı ürünler üretmek için çok önemlidir. Ürün tutarlılığınızı ve performansınızı artırmak için her bir unsuru derinlemesine inceleyin.

Malzeme seçimi, çarpılmayı önlemede en kritik faktördür.Yanlış

Malzeme seçimi önemli olmakla birlikte, kalıp tasarımı ve soğutma hızları gibi faktörler de çarpılmaya önemli ölçüde katkıda bulunur.

Soğutma hızlarının optimize edilmesi çarpılmayı azaltabilir.Doğru

Doğru soğutma, eşit katılaşma sağlayarak gerilimi en aza indirir ve nihai üründe deformasyonu önler.

Enjeksiyon Kalıplı Ürünlerde Kalıp Yapısının Çarpılma Deformasyonuna Etkisi Nedir?

Kalıp yapısı, enjeksiyon kalıplı ürünlerde çarpılma deformasyonunu önemli ölçüde etkileyerek boyutları ve kaliteyi etkiler.

Kalıp yapısı, soğutma hızlarını ve malzeme akışını etkileyerek enjeksiyon kalıplamadaki çarpılmayı etkiler. Kilit faktörler kalıp tasarımı, kapı konumu ve soğutma kanalı yerleşimidir. Doğru tasarım çarpılmayı en aza indirir, otomotiv ve elektronik endüstrileri için çok önemli olan boyutsal kararlılığı artırır.

Büyük Büzülme Oranı

Farklı plastik malzemelerin farklı büzülme oranları1. Bazı malzemeler, enjeksiyon kalıplamadan sonra soğutma işlemi sırasında büyük hacim değişiklikleri üretecek ve kolayca çarpılma deformasyonuna neden olacak büyük büzülme oranlarına sahiptir. Örneğin, kristal plastikler kristalleşme süreci sırasında önemli hacim daralmasına uğrar ve kristal olmayan plastiklere göre çarpılma sorunlarına daha yatkındır.

Yolluk Sistemi

Enjeksiyon kalıbındaki kapıların konumu, şekli ve sayısı, kalıp boşluğundaki plastiğin dolum durumunu etkileyecek ve bu da plastik parçanın bükülmesine neden olacaktır.

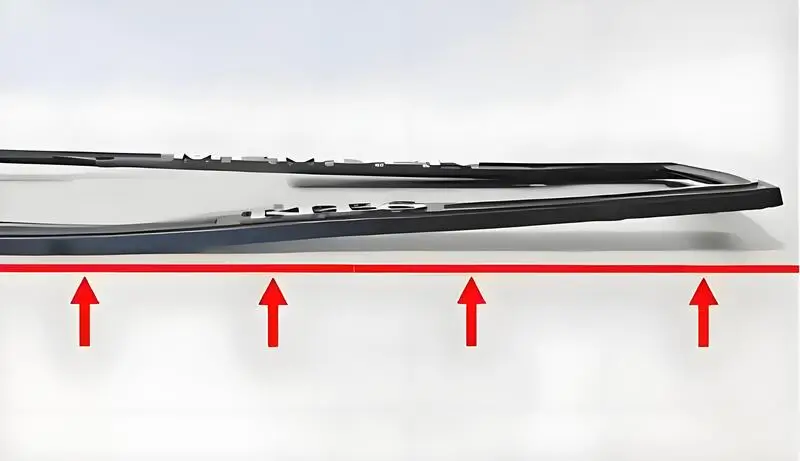

Akış mesafesi ne kadar uzun olursa, donmuş tabaka ile merkezi akış tabakası arasındaki akış ve büzülmenin neden olduğu iç gerilim o kadar büyük olur; tersine, akış mesafesi ne kadar kısa olursa, kapıdan parça akışının sonuna kadar akış süresi o kadar kısa olur, kalıp doldurma işlemi sırasında donmuş tabaka ne kadar ince olursa, iç gerilim o kadar düşük olur ve ortaya çıkan çarpılma deformasyonu büyük ölçüde azalır.

Kalıptaki kapıların sayısı, şekli ve konumu, plastiğin kalıp boşluğunu nasıl doldurduğunu etkileyecek ve bu da plastik parçanın eğrilmesine neden olabilecektir. Akış uzunluğu ne kadar uzun olursa, donmuş tabaka ile akışın merkezi arasında akış ve büzülmeden kaynaklanan iç gerilim o kadar fazla olacaktır; tersine, akış uzunluğu ne kadar kısa olursa, plastiğin kapıdan parçanın sonuna kadar akması için geçen süre o kadar kısa olur, dolum işlemi sırasında donmuş tabaka ne kadar ince olursa, iç gerilim o kadar düşük olur ve ortaya çıkan çarpılma büyük ölçüde azalır.

Ayrıca, daha fazla kapı kullanmak plastik akış oranını (L/t) kısaltabilir, bu da kalıp boşluğundaki eriyik yoğunluğunu daha eşit ve büzülmeyi daha eşit hale getirir. Ayrıca tüm parçayı daha düşük bir enjeksiyon basıncında doldurabilir.

Soğutma Sistemi

Plastiği enjekte ettiğinizde, parça eşit olmayan bir şekilde soğur ve bu da parçanın eşit olmayan bir şekilde büzülmesine neden olur.

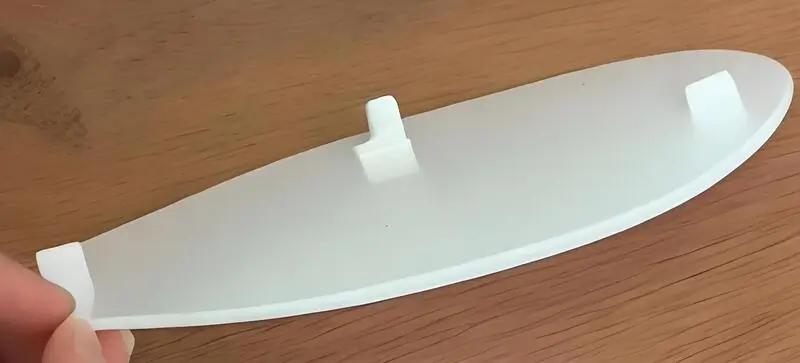

Düz şekilli parçaların (cep telefonu pil kabukları gibi) enjeksiyonla kalıplanmasında kullanılan kalıp boşlukları ve maçalar arasındaki sıcaklık farkı çok büyükse, soğuk kalıp boşluğu yüzeyine yakın eriyik hızla soğurken, malzeme katmanının sıcak boşluk yüzeyine yakın kısmı büzülmeye devam edecek, eşit olmayan büzülme parçanın eğrilmesine neden olacaktır.

Bu nedenle, enjeksiyon kalıbı soğutulduğunda, aşağıdaki hususlara dikkat etmek gerekir sıcaklık dengesi2 ve ikisi arasındaki sıcaklık farkı çok büyük olamaz (şu anda iki kalıplı bir termostat kullanmayı düşünebilirsiniz).

Plastik parçaların iç ve dış yüzeyleri arasındaki sıcaklık dengesini göz önünde bulundurmanın yanı sıra, plastik parçaların her tarafındaki sıcaklığın aynı olduğunu, yani kalıp soğutma3 Her yerde boşluğun ve çekirdeğin sıcaklık dengesini korumaya çalışmalıdır, böylece plastik parçaların soğutma hızı her yerde dengelenir, böylece her yerin büzülmesi daha düzgün olur ve deformasyon oluşumu etkili bir şekilde önlenebilir.

Kapıların Makul Olmayan Konumu ve Sayısı

Kapı, plastik eriyiğin kalıba girdiği yerdir ve nerede ve kaç tane kapınız olduğu eriyiğin nasıl aktığını ve dolduğunu etkiler. Kapıyı yanlış yere koyarsanız, eriyik kalıpta eşit şekilde akmayabilir ve bu da enjeksiyonla kalıplanmış parçanın farklı kısımlarının farklı yoğunluk ve büzülmeye sahip olmasına ve ardından parçanın eğrilmesine neden olabilir. Yeterli sayıda kapınız yoksa, eriyik tüm boşluğu eşit şekilde doldurmayabilir ve bu da parçanın eğrilmesine neden olabilir.

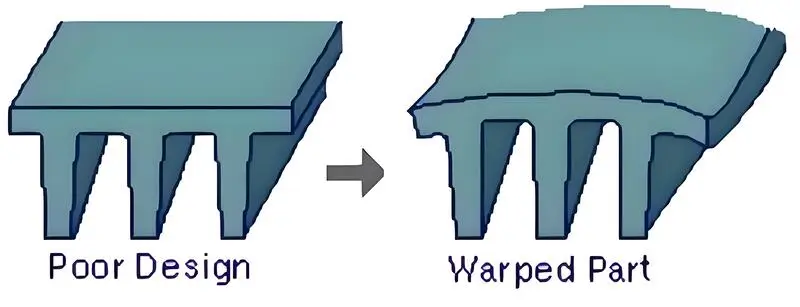

İrrasyonel Kalıp Yapısı

Kalıbın yapısı da enjeksiyon kalıplı parçaların ne kadar eğrilip deforme olacağını etkiler. Örneğin, bir kalıbın serbest bırakma mekanizması kötü tasarlanmışsa, kalıptan çıkarıldığında enjeksiyonla kalıplanmış parçaya eşit olmayan bir basınç uygulayarak bükülmeye neden olabilir.

Ayrıca, kalıp yeterince sert değilse, yüksek basınçlı eritilmiş plastik enjeksiyon işlemi sırasında onu deforme edebilir ve bu da dolaylı olarak enjeksiyonla kalıplanmış parçaların eğilmesine neden olabilir. Malzeme Özellikleri

Kalıbın Ejektör Sisteminin Makul Olmayan Tasarımı

Projenin tasarımı ejektör sistemi4 kalıplanmış parçanın deformasyonunu da doğrudan etkiler. Ejektör sisteminin düzenlemesi dengeli değilse, ejektör kuvvetinde dengesizliğe ve kalıplanmış parçaların deformasyonuna neden olacaktır. Bu nedenle, ejektör sisteminin tasarımında, kalıptan çıkarma direnci ile dengelemeye çalışmalısınız.

Ayrıca, ejektör çubuğunun kesit alanı çok küçük olmamalıdır, çünkü bu plastik parça üzerinde birim alan başına çok fazla basınca neden olur (özellikle kalıptan çıkarma sıcaklığı çok yüksekse) ve plastik parçayı deforme eder. İtici çubuk, kalıptan çıkarılması zor olan parçaya mümkün olduğunca yakın yerleştirilmelidir.

Plastik parçanın kalitesini (kullanımı, boyutu ve görünümü dahil) etkilemiyorsa, plastik parçanın genel deformasyonunu azaltmak için bir üst çubuk eklemelisiniz (üst çubuğun kalıbın üstünde olmasının nedeni budur).

Uygun kalıp yapısı, enjeksiyon kalıplı ürünlerdeki çarpılmayı azaltır.Doğru

Kalıp tasarımı ve soğutma kanalları optimize edilerek çarpılma deformasyonu en aza indirilir, böylece daha iyi boyutsal doğruluk ve stabilite sağlanır.

Kalıp yapısının enjeksiyon kalıplı ürünlerin soğuma hızı üzerinde hiçbir etkisi yoktur.Yanlış

Kalıp yapısı, ısının nasıl dağıtılacağını belirleyerek soğutma oranlarını doğrudan etkiler ve nihai ürünün çarpıklığını ve kalitesini etkiler.

Dolgu ve Kristal Plastiklerin Ürünlerin Çarpılma ve Deformasyonu Üzerindeki Etkileri Nelerdir?

Dolgu ve kristal plastiklerin etkilerini anlamak, ürün bütünlüğünü optimize etmek, üretim süreci sırasında çarpılma ve deformasyonu en aza indirmek için çok önemlidir.

Dolgu malzemeleri ve kristal plastikler, soğutma sırasında termal genleşme ve büzülme oranlarını değiştirerek çarpılmayı etkiler. Doğru malzeme seçimi ve tasarım ayarlamaları, ürünün boyutsal stabilitesini korumak için çok önemlidir.

Dolum Aşaması

Eritilen plastik basınç altında kalıba enjekte edilir ve katılaşması için kalıp içinde soğutulur. Bu işlem, plastik enjeksiyonunun en önemli adımıdır. enjeksiyon kalıplama5. Bu işlem sırasında sıcaklık, basınç ve hız birbiriyle ilişkilidir ve kalıplanan parçanın kalitesi ve verimliliği üzerinde önemli bir etkiye sahiptir.

Basınç ve akış hızının artırılması, akış yönüne paralel ve akış yönüne dik moleküler yönelim arasındaki farka, aynı zamanda "donma etkisine" neden olan kesme oranını artıracaktır. "Donma etkisi", kalıplanmış parçada iç gerilmeler oluşturan donma gerilmeleri üretir.

Sıcaklığın çarpılma deformasyonu üzerindeki etkisi şöyledir: plastik parçanın üst ve alt yüzeyleri arasındaki sıcaklık farkı termal stres6 ve termal deformasyon; plastik parçanın farklı alanları arasındaki sıcaklık farkı, farklı alanlar arasında düzgün olmayan büzülmeye neden olacaktır; farklı sıcaklık durumları plastik parçanın büzülmesini etkileyecektir.

Kristal Plastikler

Kristal reçineler (paraformaldehit, naylon, polipropilen, polietilen ve PET reçineleri gibi) genellikle kristal olmayan reçinelerden (PMMA reçineleri, polietilen, polistiren, ABS reçineleri ve AS reçineleri gibi) daha fazla büzülme ile daha fazla deforme olur. Ayrıca cam elyaf takviyeli reçinelerin elyaf yönlülüğü nedeniyle daha fazla deforme olurlar.

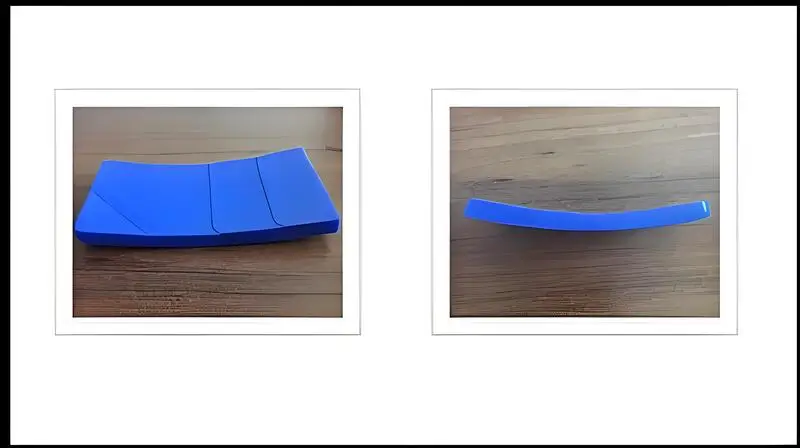

Deformasyonların çoğu, erime noktası sıcaklık aralığı dar olduğu için meydana gelir ve bunları düzeltmek zordur. Kristalliği kri̇stal plasti̇kler7 ne kadar hızlı soğuduklarına bağlı olarak değişir. Hızlı soğurlarsa kristallik azalır ve kalıplama büzülmesi azalır. Yavaş soğurlarsa, kristallik artar ve kalıplama büzülmesi artar. Bu özelliği kristal plastiklerdeki deformasyonları düzeltmek için kullanırız.

Uygulamada kullanılan düzeltme yöntemi, hareketli ve statik kalıpların belirli bir sıcaklık farkına sahip olmasını sağlamaktır. Çarpılmanın diğer tarafının gerinim üretmesine neden olan sıcaklığı almaktır ve daha sonra deformasyonu düzeltebilir. Bazen bu sıcaklık farkı 20°C veya daha fazla olabilir, ancak çok eşit dağılmış olmalıdır.

Kristalin plastik kalıplama parçalarının ve kalıplarının tasarımında, deformasyonu önlemek için özel araçlar almak için önceden değil, parçaların deforme olacağı ve kullanılamayacağı, sadece kalıplama koşullarını yukarıdaki gereksinimleri karşılayacak şekilde yapmak için, vakaların çoğunun hala deformasyonu düzeltemeyeceği belirtilmelidir.

Kristal plastikler ürünlerdeki çarpılmayı azaltır.Yanlış

Kristalin plastikler homojen olmayan büzülmeye neden olarak çarpılma riskini artırabilir.

Dolgu malzemeleri plastiklerin büzülme oranını değiştirerek çarpılmayı azaltabilir.Doğru

Dolgu maddeleri bir plastiğin büzülme davranışını değiştirerek çarpılmaya yol açan varyasyonları en aza indirebilir.

Kalıptan Çıkarma Aşamasının ve Kalıplanmış Parçanın Büzülmesinin Çarpılma Deformasyonu Üzerindeki Etkileri Nelerdir?

Kalıptan çıkarma aşaması ve büzülme, kalıplanmış parçalardaki çarpılma deformasyonunu önemli ölçüde etkileyerek boyutsal stabilitelerini ve performanslarını etkiler.

Çarpılma deformasyonu, soğutma ve kalıptan çıkarma sırasında eşit olmayan büzülmeden kaynaklanır. Kalıp sıcaklığını ve soğutma hızlarını yönetmek çarpılmayı en aza indirerek daha iyi parça kalitesi ve hassasiyeti sağlayabilir.

Kalıptan Çıkarma Aşaması

Parçayı kalıptan çıkarıp oda sıcaklığına kadar soğumaya bıraktığınızda, çoğunlukla camsı bir polimer olur. Parçayı kalıptan doğru çıkarmazsanız veya kalıptan doğru çıkarmazsanız ve kalıptan doğru çıkarmazsanız, parçayı eğriltebilirsiniz.

Aynı zamanda, parça kalıbı doldururken ve soğurken, parçada "donmuş" olan stres, artık yerinde tutulmadığı için "deformasyon" olarak serbest kalır ve bu da bükülmeye ve deformasyona neden olur.

Enjeksiyon Kalıplı Ürünlerde Büzülme

Bunun ana nedeni çarpıklık deformasyonu8 enjeksiyon kalıplı ürünlerin düzensiz büzülme9 kalıplanmış parçaların. Dolum işlemi sırasında büzülme etkisi kalıp tasarım aşamasında dikkate alınmazsa, ürünün şekli tasarım gereksinimlerinden çok farklı olacak ve ciddi deformasyon ürün hurdasına (yani büzülme sorununa) yol açacaktır.

Doldurma aşamasına ek olarak, kalıbın üst ve alt duvarları arasındaki sıcaklık farkı da kalıplanan parçanın üst ve alt yüzeylerinin büzülmesinde farklılıklara neden olarak çarpılma deformasyonuna yol açacaktır.

Çarpılmayı analiz ederken önemli olan büzülmenin kendisi değil, büzülmedeki farktır. Enjeksiyon kalıplama işlemi sırasında kalıp içindeki erimiş plastik dolar ve polimer molekülleri kendilerini akış yönünde hizalar. Bu da plastiğin akış yönünde dikey yöne göre daha fazla büzülmesine neden olarak çarpık parçalara (anizotropi olarak da bilinir) yol açar.

Normalde, düzgün büzülme sadece plastik parçaların hacmini etkiler, sadece düzensiz büzülme çarpılma deformasyonuna neden olur. Kristal plastik, kristal olmayan plastikten daha büyük bir büzülme oranına sahiptir.kristal plastik10 Akış yönünde ve dikey yönde ve büzülme oranı da kristal olmayan plastikten daha büyüktür.

Kristal plastiğin büzülmesi ve anizotropisi üst üste bindirilmiştir. Kristal plastiğin etkisi eklendikten sonra, parçaların eğrilme deformasyon eğilimi kristal olmayan plastikten çok daha büyüktür.

Kalıptan çıkarma her zaman çarpılma deformasyonunu artırır.Yanlış

Kalıptan çıkarma, hassas sıcaklık ve zamanlama ayarlarıyla deformasyonu en aza indirecek şekilde kontrol edilebilir.

Büzülme çarpılmayı etkilemez.Yanlış

Büzülme, eşit olmayan gerilim dağılımına neden olabilir ve uygun şekilde yönetilmezse çarpılmaya yol açabilir.

Artık Termal Gerilme ve Kalıplama Gerilmesinin Ürünlerin Çarpılması Üzerindeki Etkileri Nelerdir?

Artık termal gerilim ve kalıplama gerinimi, kalıplanmış ürünlerin çarpılmasını önemli ölçüde etkileyerek boyutsal doğruluklarını ve performanslarını etkiler.

Artık termal gerilim ve kalıplama gerilimi, kalıplanmış ürünlerde çarpılmaya yol açarak şekil stabilitesini etkiler. Doğru yönetim, otomotiv ve elektronik endüstrilerinde doğru geometrik uygunluk için çok önemlidir.

Artık Termal Stres

Plastik eriyik kalıplandığında, plastik eriyiğin düzensiz yönelimi ve büzülmesi düzensiz iç gerilime neden olur, bu nedenle ürün kalıptan çıktıktan sonra, düzensiz iç gerilimin etkisi altında eğrilecek ve deforme olacaktır.

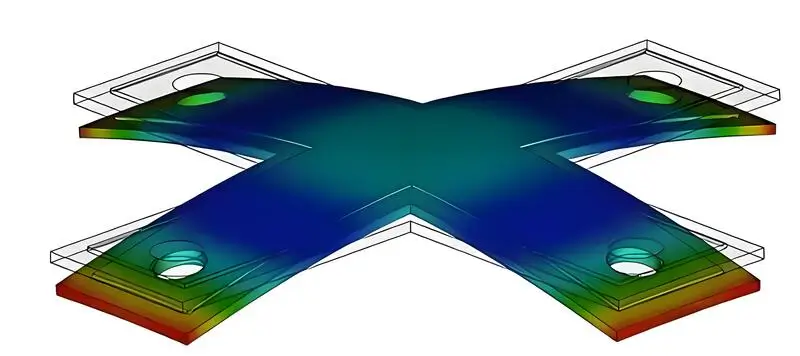

Bu nedenle, ürünün iç gerilimi ve çarpıklığı mekanik bakış açısıyla analiz edilir ve hesaplanır. Bazı yabancı literatürde, çarpılmanın aşağıdakilerden kaynaklandığı düşünülmektedir artık gerilim11 düzensiz büzülme nedeniyle oluşur.

Enjeksiyon kalıplamanın soğutma aşamasında, sıcaklık cam geçiş sıcaklığından yüksek olduğunda, plastik viskoelastik bir sıvıdır ve gerilme gevşemesi yaşayacaktır. Sıcaklık cam geçiş sıcaklığından düşük olduğunda, plastik katı hale gelir.

Sıvı-katı faz geçişinin plastisitesi ve soğutma sırasındaki gerilme gevşemesi, artık gerilme ve ürünün deformasyonunun doğru tahmini üzerinde önemli bir etkiye sahiptir. Sıvı-katı faz geçişinin plastisitesi ve soğutma sırasında gerilme gevşemesi.

Kürlenmemiş bölgede plastik, kalın sıvı modeli ile tanımladığımız kalın bir sıvı gibi davranır. Kürlenmiş bölgede plastik, yay ve kalın sıvı modeliyle tanımladığımız kalın bir sıvı ve bir yay gibi davranır. Termal gerilmeleri ve çarpılmayı tahmin etmek için yay ve kalın sıvı modelini ve bir bilgisayar programını kullanıyoruz.

Kalıplama Gerilmesi

Kalıplama geriniminin neden olduğu deformasyon esas olarak kalıp büzülmesi12 yönünde ve duvar kalınlığındaki değişim.

Bu nedenle kalıp sıcaklığının arttırılması, eriyik sıcaklığının arttırılması, enjeksiyon basıncının düşürülmesi ve dökme sisteminin akış koşullarının iyileştirilmesi büzülme yönündeki farkı azaltabilir. Bununla birlikte, sadece kalıplama koşullarını değiştirerek sorunu düzeltmek çoğunlukla zordur ve daha sonra uzun bir çubuğu kalıplarken bir uçtan enjekte etmek gibi kapıların yerini ve sayısını değiştirmek gerekir.

Bazen soğutma su yolu konfigürasyonunu değiştirmeniz gerekir; daha uzun sac parçalar deformasyona daha yatkındır ve bazen ters çevrilmiş tarafın arkasına takviye çubukları yerleştirmek için parçanın yerel tasarımını değiştirmeniz gerekir. Bu deformasyonu düzeltmek için soğutma yardımcılarının kullanılması çoğunlukla etkilidir. Düzeltilemiyorsa, kalıp tasarımını değiştirmeniz gerekir.

Artık termal gerilim ürün çarpıklığına katkıda bulunur.Doğru

Termal stres, soğutma sırasındaki sıcaklık farklılıklarından kaynaklanır ve nihai üründe deformasyona yol açar.

Tüm çarpıklık sorunları yalnızca kalıplama zorlamasından kaynaklanmaktadır.Yanlış

Kalıplama gerilimi bir faktör olsa da, çarpılma genellikle termal gerilimler ve malzeme özelliklerinin bir kombinasyonundan kaynaklanır.

Enjeksiyon Kalıplama Proses Faktörlerinin Ürün Çarpılma Deformasyonu Üzerindeki Etkisi Nedir?

Enjeksiyon kalıplama prosesi faktörleri çarpılma deformasyonunu önemli ölçüde etkileyerek nihai ürünün görünümünü ve çeşitli uygulamalardaki performansını etkiler.

Enjeksiyon kalıplamada ürün çarpılmasını etkileyen temel faktörler arasında kalıp sıcaklığı, enjeksiyon hızı ve soğutma süresi yer alır. Bu parametrelerin ayarlanması malzeme akışını optimize eder ve otomotiv, elektronik ve ambalaj ürünlerinde deformasyonu en aza indirerek hem kaliteyi hem de işlevselliği artırır.

Yanlış Enjeksiyon Basıncı ve Bekletme Süresi

Enjeksiyon basıncı çok yüksekse, kalıplanan parça büyük artık gerilime sahip olacak ve kalıptan çıkarıldıktan sonra bu gerilimin serbest kalması aşağıdakilere neden olacaktır çarpılma ve deformasyon13.

Bekletme süresinin çok uzun veya çok kısa olması ürünün kalitesini de etkileyecektir. Bekletme süresi çok uzunsa, enjeksiyon parçası aşırı sıkıştırılacak ve kalıptan çıkarıldıktan sonra geri tepmesi ve eğrilmesi kolay olacaktır; bekletme süresi çok kısaysa, üründe yeterli büzülme olmayacak ve eşit olmayan büzülme nedeniyle eğrilecektir.

Çok Hızlı Enjeksiyon Hızı

Enjeksiyon hızı çok hızlıysa, erimiş plastiğin kalıp içindeki akışı dengesiz olacak, düzensiz doluma neden olacak ve soğuduktan sonra farklı derecelerde büzülme meydana gelecek, bu da çarpılma ve deformasyonla sonuçlanacaktır.

Kalıp sıcaklığı, enjeksiyon kalıplamada çarpılmayı etkileyen tek faktördür.Yanlış

Kalıp sıcaklığı çok önemli olmakla birlikte, enjeksiyon hızı ve soğutma süresi de çarpılma yönetiminde önemli rol oynar.

Soğutma süresinin ayarlanması enjeksiyon kalıplı ürünlerdeki çarpılmayı azaltabilir.Doğru

Soğutma süresinin optimize edilmesi, ürünün çarpılmasını azaltmaya yardımcı olan düzgün bir katılaşma sağlar.

Sonuç

Enjeksiyon kalıplı ürünlerin çarpılması esas olarak kalıp yapısından, malzeme özelliklerinden etkilenir, soğutma si̇stemi̇14ejektör sistemi, dolum süreci ve büzülme. Uygun olmayan konum ve kapı sayısı gibi makul olmayan kalıp tasarımı, eriyiğin düzensiz akışına neden olarak yoğunluk ve çarpılma farkına yol açacaktır.

Yüksek büzülmeli malzemeler (kristal plastikler gibi) eşit olmayan soğutma büzülmesi nedeniyle çarpılmaya eğilimlidir. Eşit olmayan soğutma ve kalıp sıcaklığı farklılıkları gerilim yoğunlaşmasına neden olabilir ve çarpılma riskini artırabilir. Mantıksız ejektör sistemi, şekil stabilitesini daha da etkileyecek eşit olmayan kuvvete neden olabilir.

Buna ek olarak, dolum aşamasındaki sıcaklık, basınç ve akış hızı moleküler yönelimi etkileyerek iç gerilime ve çarpılmaya neden olacaktır.

-

Büzülme oranlarını anlamak, enjeksiyon kalıplama süreçlerini optimize etmek ve çarpılma sorunlarını en aza indirmek için çok önemlidir. ↩

-

Sıcaklık dengesini korumak, çarpılmayı önlemek ve enjeksiyon kalıplı parçalarda eşit soğutma sağlamak için çok önemlidir. ↩

-

Kalıp soğutmasını anlamak, eşit sıcaklık elde etmek ve kalıplanmış parçalarda deformasyonu önlemek için çok önemlidir. ↩

-

Ejektör sisteminin tasarımını keşfetmek, deformasyonu en aza indirmenize ve kalıplanmış parçaların kalitesini artırmanıza yardımcı olabilir. ↩

-

Enjeksiyon kalıplamayı etkileyen faktörlerin anlaşılması, üretimde ürün kalitesini ve verimliliği artırmaya yardımcı olabilir. ↩

-

Termal stresin etkisinin araştırılması, kalıplanmış plastik parçalarda deformasyonun önlenmesine yönelik içgörüler sağlayabilir. ↩

-

Kristal plastikler hakkında bilgi edinmek, malzeme davranışı hakkındaki bilginizi artırabilir ve kalıplama süreçlerini iyileştirebilir. ↩

-

Çarpılma deformasyonunun nedenlerinin anlaşılması, daha iyi kalıpların tasarlanmasına ve ürün kalitesinin artırılmasına yardımcı olabilir. ↩

-

Düzensiz büzülmenin etkisinin araştırılması, kalıplanmış ürünlerdeki kusurların önlenmesine yönelik içgörüler sağlayabilir. ↩

-

Kristal plastik özellikleri hakkında bilgi edinmek, malzeme seçimi ve işleme teknikleri konusundaki bilginizi artırabilir. ↩

-

Artık gerilimi anlamak, enjeksiyon kalıplamada ürün kalitesini artırmak için çok önemlidir. Derinlemesine bilgi için bu bağlantıyı keşfedin. ↩

-

Kalıp büzülmesi ürün kalitesini önemli ölçüde etkiler. Daha iyi üretim sonuçları için bunu etkileyen temel faktörleri keşfedin. ↩

-

Çarpılma ve deformasyonun en aza indirilmesi ürün bütünlüğü için çok önemlidir. Bu kaynak etkili stratejiler ve çözümler sunmaktadır. ↩

-

Enjeksiyon kalıpları için kaç çeşit soğutma sistemi vardır? Enjeksiyon kalıplarının soğutma sistemi, ortama bağlı olarak hava soğutma, su soğutma ve yağ soğutma olarak ayrılabilir, ancak en yaygın olanı su soğutma sistemidir. ↩