Деформация изделий, полученных литьем под давлением, зависит от различных факторов, которые влияют на конечное качество и функциональные характеристики изделий.

На коробление в первую очередь влияют конструкция пресс-формы, выбор материала, скорость охлаждения и условия процесса литья под давлением. Контроль над этими факторами позволяет уменьшить количество дефектов и повысить геометрическую точность литых деталей.

Понимание ключевых факторов, влияющих на коробление, необходимо для производства высококачественных литьевых изделий. Углубитесь в каждый аспект, чтобы повысить стабильность и производительность продукции.

Выбор материала - самый важный фактор в предотвращении коробления.Ложь

Хотя выбор материала имеет большое значение, такие факторы, как конструкция пресс-формы и скорость охлаждения, также вносят значительный вклад в коробление.

Оптимизация скорости охлаждения может уменьшить коробление.Правда

Правильное охлаждение обеспечивает равномерное застывание, минимизирует напряжение и предотвращает деформацию конечного продукта.

Как влияет структура пресс-формы на деформацию изделий, полученных литьем под давлением?

Структура пресс-формы оказывает значительное влияние на деформацию при деформации изделий, полученных литьем под давлением, что сказывается на размерах и качестве.

Конструкция пресс-формы влияет на коробление при литье под давлением, воздействуя на скорость охлаждения и поток материала. Ключевыми факторами являются конструкция пресс-формы, расположение затворов и размещение каналов охлаждения. Правильная конструкция минимизирует коробление, повышая стабильность размеров, что очень важно для автомобильной и электронной промышленности.

Большая скорость усадки

Различные пластиковые материалы имеют разную показатели усадки1. Некоторые материалы имеют большую скорость усадки, что приводит к значительным изменениям объема в процессе охлаждения после литья под давлением и легко вызывает деформацию коробления. Например, кристаллические пластмассы подвергаются значительному уменьшению объема в процессе кристаллизации и более склонны к деформации, чем некристаллические пластмассы.

Система контроля

Положение, форма и количество литников в пресс-форме для литья под давлением влияют на состояние наполнения пластика в полости пресс-формы, что приводит к деформации пластиковой детали.

Чем больше расстояние между потоками, тем больше внутреннее напряжение, вызванное течением и усадкой между застывшим слоем и центральным слоем потока; и наоборот, чем меньше расстояние между потоками, тем меньше время течения от ворот до конца потока детали, тем тоньше застывший слой в процессе заполнения формы, тем меньше внутреннее напряжение, и в результате деформация искривления значительно уменьшается.

Количество, форма и расположение литников в пресс-форме влияют на то, как пластик заполняет полость формы, что может привести к деформации пластиковой детали. Чем больше длина потока, тем больше внутреннее напряжение, возникающее при течении и усадке между застывшим слоем и центром потока; и наоборот, чем меньше длина потока, тем меньше времени требуется пластику для прохождения от затвора до конца детали, тем тоньше застывший слой в процессе заполнения, тем меньше внутреннее напряжение, и в результате коробление значительно уменьшается.

Кроме того, использование большего количества литников позволяет сократить коэффициент расхода пластика (L/t), что делает плотность расплава в полости пресс-формы более равномерной, а усадку - более равномерной. Это также позволяет заполнить всю деталь при более низком давлении впрыска.

Система охлаждения

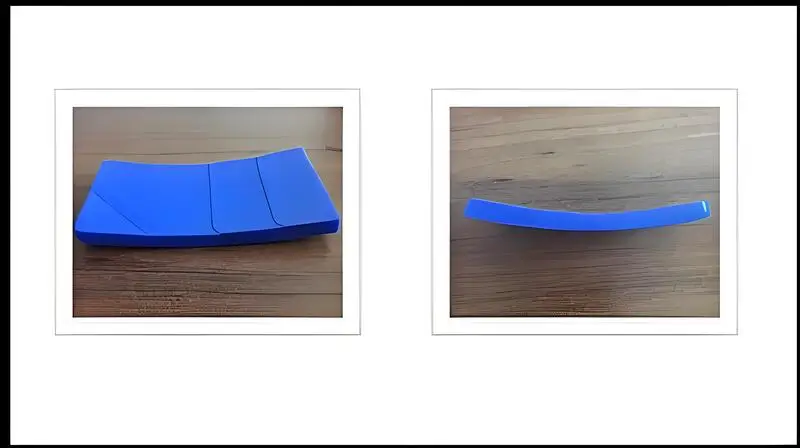

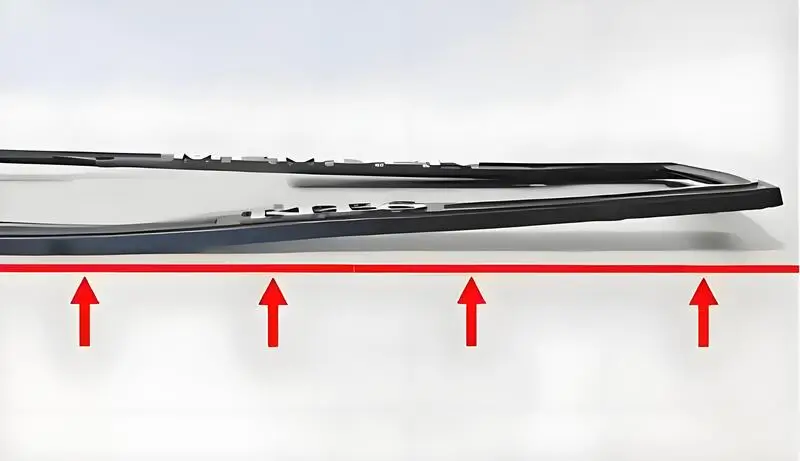

Когда вы впрыскиваете пластик, деталь остывает неравномерно, что приводит к ее неравномерной усадке.

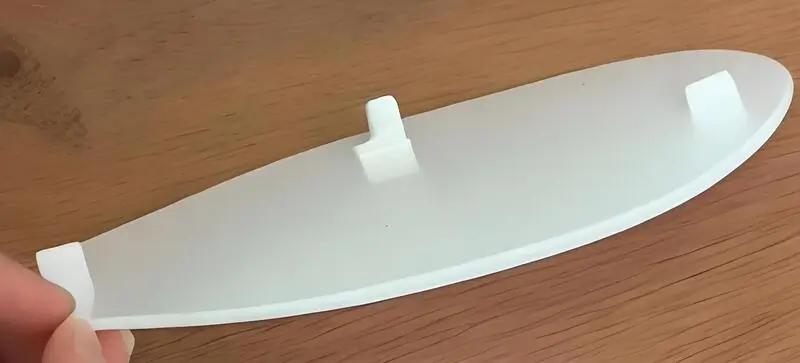

Если разница температур между полостями пресс-формы и стержнями, используемыми для литья под давлением деталей плоской формы (например, корпусов аккумуляторов сотовых телефонов), слишком велика, расплав вблизи холодной поверхности полости пресс-формы быстро остывает, а вблизи горячей поверхности полости слой материала продолжает сжиматься, и неравномерное сжатие приводит к деформации детали.

Поэтому при охлаждении литьевой формы необходимо обратить внимание на температурный баланс2 между полостью и сердцевиной, а разница температур между ними не должна быть слишком большой (в это время можно рассмотреть возможность использования термостата с двумя формами).

Помимо учета температурного баланса между внутренней и внешней поверхностями пластиковых деталей, необходимо также учитывать, что температура пластиковых деталей со всех сторон одинакова, т.е. охлаждение пресс-формы3 следует стараться поддерживать температурный баланс полости и сердцевины повсюду, чтобы скорость охлаждения пластиковых деталей была сбалансирована повсюду, чтобы усадка в каждом месте была более равномерной, а возникновение деформации можно было эффективно предотвратить.

Необоснованное расположение и количество ворот

Затвор - это место, через которое расплав пластика попадает в пресс-форму, и от того, где и сколько затворов у вас есть, зависит, как будет протекать и заполняться расплав. Если вы установите литник не в том месте, расплав может неравномерно поступать в пресс-форму, и тогда разные части литьевой детали будут иметь разную плотность и усадку, что приведет к деформации детали. Если у вас недостаточно литников, расплав может неравномерно заполнить всю полость, что также приведет к деформации детали.

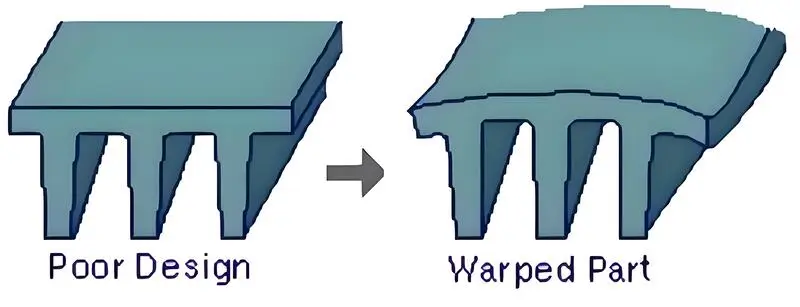

Иррациональная структура пресс-формы

Конструкция пресс-формы также влияет на степень деформации литьевых деталей. Например, если разжимной механизм пресс-формы плохо продуман, он может оказывать неравномерное давление на литьевую деталь при ее извлечении из формы, вызывая коробление.

Кроме того, если пресс-форма недостаточно жесткая, расплавленный под высоким давлением пластик может деформировать ее в процессе впрыска, что косвенно может привести к деформации литых под давлением деталей. Характеристики материала

Необоснованная конструкция выталкивающей системы пресс-формы

Дизайн эжекторная система4 также напрямую влияет на деформацию формованной детали. Если расположение системы выталкивателей не сбалансировано, это приведет к дисбалансу выталкивающей силы и деформации формованных деталей. Поэтому при проектировании системы выталкивателей необходимо стремиться к тому, чтобы она была сбалансирована с сопротивлением распалубке.

Кроме того, площадь поперечного сечения выталкивающего стержня не должна быть слишком маленькой, так как в этом случае на пластиковую деталь будет оказываться слишком большое давление на единицу площади (особенно если температура распалубки слишком высока) и она будет деформироваться. Выталкивающий стержень должен располагаться как можно ближе к детали, которую трудно расплавить.

Если это не влияет на качество пластиковой детали (включая ее использование, размер и внешний вид), следует добавить верхний стержень, чтобы уменьшить общую деформацию пластиковой детали (именно поэтому верхний стержень находится на вершине формы).

Правильная структура пресс-формы уменьшает коробление изделий, полученных литьем под давлением.Правда

Оптимизация конструкции пресс-формы и каналов охлаждения позволяет свести к минимуму деформации коробления, что приводит к повышению точности и стабильности размеров.

Структура пресс-формы не влияет на скорость охлаждения литьевых изделий.Ложь

Конструкция пресс-формы напрямую влияет на скорость охлаждения, определяя способ отвода тепла, что влияет на деформацию и качество конечного продукта.

Какое влияние оказывают наполнители и кристаллические пластмассы на деформацию и коробление изделий?

Понимание влияния наполнителей и кристаллических пластмасс имеет решающее значение для оптимизации целостности изделий, минимизации коробления и деформации в процессе производства.

Наполнители и кристаллические пластмассы влияют на коробление, изменяя скорость теплового расширения и усадки при охлаждении. Правильный выбор материала и корректировка конструкции необходимы для поддержания стабильности размеров изделия.

Стадия заполнения

Расплавленный пластик впрыскивается в форму под давлением и охлаждается в ней до застывания. Этот процесс является самым важным этапом в литьё под давлением5. Во время этого процесса температура, давление и скорость взаимосвязаны и оказывают значительное влияние на качество и производительность формованной детали.

Увеличение давления и скорости потока приводит к увеличению скорости сдвига, что вызывает разницу между молекулярной ориентацией параллельно направлению потока и перпендикулярно направлению потока, а также "эффект замораживания". Эффект замораживания" приводит к возникновению замораживающих напряжений, которые формируют внутренние напряжения в формованной детали.

Влияние температуры на деформацию коробления заключается в следующем: разница температур между верхней и нижней поверхностями пластиковой детали вызывает тепловой стресс6 и тепловой деформации; разница температур между различными участками пластиковой детали вызывает неравномерное сокращение между различными участками; различные температурные состояния влияют на усадку пластиковой детали.

Кристаллические пластики

Кристаллические смолы (такие как параформальдегидные, нейлоновые, полипропиленовые, полиэтиленовые и ПЭТ смолы) обычно деформируются сильнее, чем некристаллические смолы (такие как ПММА смолы, полиэтилен, полистирол, АБС смолы, AS смолы и т.д.) с большой усадкой. Они также деформируются сильнее из-за направленности волокон в смолах, армированных стекловолокном.

Большинство деформаций происходит из-за узкого диапазона температур плавления, и их трудно исправить. Кристалличность кристаллические пластмассы7 меняется в зависимости от скорости охлаждения. При быстром охлаждении кристалличность снижается, а усадка при формовке уменьшается. При медленном охлаждении кристалличность повышается, а усадка при формовании увеличивается. Мы используем это свойство для устранения деформаций в кристаллических пластмассах.

На практике используется метод коррекции, при котором подвижная и неподвижная формы имеют определенную разницу температур. Нужно взять температуру, при которой на другой стороне деформации возникает напряжение, и тогда можно исправить деформацию. Иногда эта разница температур достигает 20°C и более, но она должна быть очень равномерной.

Следует отметить, что при проектировании кристаллических пластиковых формовочных деталей и пресс-форм, например, не следует заранее принимать специальные средства для предотвращения деформации, детали будут деформированы и не могут быть использованы, только для того, чтобы условия формовки соответствовали вышеуказанным требованиям, в большинстве случаев все равно не удается исправить деформацию.

Кристаллические пластики уменьшают коробление изделий.Ложь

Кристаллические пластмассы могут вызывать неравномерную усадку, что потенциально повышает риск коробления.

Наполнители могут изменять скорость усадки пластмасс, уменьшая коробление.Правда

Наполнители могут изменить поведение пластика при усадке, минимизируя колебания, которые приводят к деформации.

Как влияют стадия распалубки и усадка отформованной детали на деформацию деформации?

Стадия распалубки и усадка значительно влияют на деформацию деформации в формованных деталях, что сказывается на стабильности их размеров и эксплуатационных характеристиках.

Деформация деформации возникает в результате неравномерной усадки во время охлаждения и распалубки. Управление температурой пресс-формы и скоростью охлаждения позволяет минимизировать коробление, обеспечивая лучшее качество и точность деталей.

Стадия распалубки

Когда вы вынимаете деталь из формы и даете ей остыть до комнатной температуры, это в основном стеклообразный полимер. Если вы не вынете деталь из формы правильно, или если вы не вынете ее из формы правильно, вы можете деформировать деталь.

В то же время, когда деталь заполняет форму и остывает, напряжение, "замороженное" в детали, высвобождается в виде "деформации", поскольку оно больше не удерживается на месте, что и вызывает коробление и деформацию.

Усадка изделий, изготовленных методом литья под давлением

Основная причина деформация коробления8 изделий, изготовленных методом литья под давлением, является неравномерная усадка9 формованных деталей. Если эффект усадки в процессе заполнения не учитывается на этапе проектирования пресс-формы, форма изделия будет сильно отличаться от проектных требований, а серьезная деформация приведет к браку (то есть к проблеме усадки).

Помимо стадии заполнения, разница температур между верхней и нижней стенками пресс-формы также вызывает разницу в усадке верхней и нижней поверхностей формованной детали, что приводит к деформации.

При анализе коробления важна не сама усадка, а разница в усадке. В процессе литья под давлением расплавленный пластик в форме заполняется, и молекулы полимера выравниваются по направлению потока. Это приводит к тому, что пластик сжимается больше в направлении потока, чем в вертикальном направлении, что приводит к деформации деталей (также известной как анизотропия).

Обычно равномерная усадка влияет только на объем пластиковых деталей, только неравномерная усадка вызывает деформацию. Кристаллический пластик имеет большую скорость усадки, чем некристаллическийкристаллический пластик10 в направлении потока и вертикальном направлении, а скорость усадки также больше, чем у некристаллического пластика.

Усадка кристаллического пластика и его анизотропия накладываются друг на друга. После добавления эффекта кристаллического пластика склонность деталей к деформации искривления становится намного больше, чем у некристаллического пластика.

Распайка всегда увеличивает деформацию коробления.Ложь

С помощью точной регулировки температуры и времени можно управлять процессом распаковки, чтобы свести к минимуму деформацию.

Усадка не влияет на коробление.Ложь

Усадка может вызвать неравномерное распределение напряжения, что при неправильном управлении приведет к короблению.

Как остаточные тепловые напряжения и деформация при формовке влияют на коробление изделий?

Остаточное тепловое напряжение и деформация при формовке значительно влияют на коробление формованных изделий, что сказывается на точности их размеров и эксплуатационных характеристиках.

Остаточное тепловое напряжение и деформация при формовке приводят к короблению формованных изделий, что влияет на стабильность формы. Правильное управление ими имеет решающее значение для обеспечения точного соответствия геометрии в автомобильной и электронной промышленности.

Остаточное тепловое напряжение

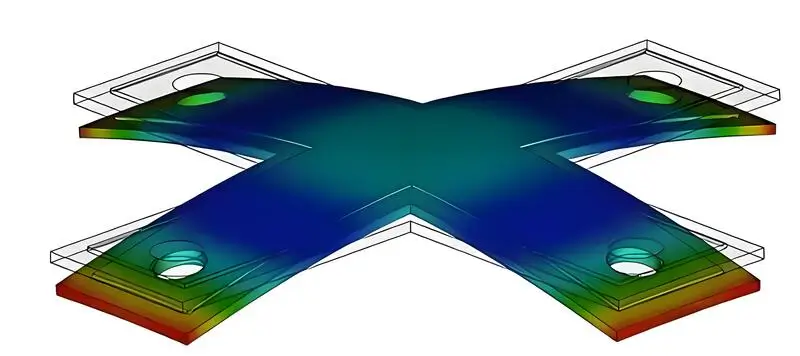

При формовании расплава пластмассы неравномерная ориентация и усадка расплава вызывают неравномерное внутреннее напряжение, поэтому после выхода изделия из формы оно будет деформироваться под действием неравномерного внутреннего напряжения.

Поэтому внутренние напряжения и коробление изделия анализируются и рассчитываются с механической точки зрения. В зарубежной литературе коробление рассматривается как следствие остаточное напряжение11 образуется в результате неравномерной усадки.

На этапе охлаждения литья под давлением, когда температура выше температуры стеклования, пластик становится вязкоупругой жидкостью и испытывает релаксацию напряжения. Когда температура ниже температуры стеклования, пластик становится твердым.

Пластичность фазового перехода жидкость-твердое тело и релаксация напряжений при охлаждении оказывают существенное влияние на точное прогнозирование остаточных напряжений и деформации изделия. Пластичность фазового перехода жидкость-твердое тело и релаксация напряжений при охлаждении.

В неотвержденной области пластик ведет себя как густая жидкость, которую мы описываем с помощью модели густой жидкости. В отвержденной области пластик ведет себя как густая жидкость и пружина, что мы описываем моделью пружины и густой жидкости. Мы используем модель пружины и густой жидкости и компьютерную программу для прогнозирования тепловых напряжений и деформации.

Деформация при формовке

Деформация, вызванная формовочной деформацией, в основном обусловлена разницей в формовочная усадка12 в направлении и изменении толщины стенки.

Поэтому повышение температуры пресс-формы, повышение температуры расплава, снижение давления впрыска и улучшение условий течения в системе заливки могут уменьшить разницу в направлении усадки. Однако в большинстве случаев трудно устранить проблему, изменив только условия формования, и тогда приходится менять расположение и количество литников, например, впрыскивать с одного конца при формовании длинного стержня.

Иногда приходится изменять конфигурацию охлаждающей магистрали; длинные листовые детали более склонны к деформации, а иногда приходится изменять местную конструкцию детали, чтобы установить усиливающие стержни на задней части перевернутой стороны. Использование охлаждающих присадок для исправления этой деформации в основном эффективно. Если исправить ее не удается, приходится вносить изменения в конструкцию пресс-формы.

Остаточные тепловые напряжения способствуют короблению изделий.Правда

Термические напряжения возникают из-за разницы температур при охлаждении, что приводит к деформации конечного продукта.

Все проблемы с короблением связаны исключительно с деформацией при формовке.Ложь

Хотя деформация при формовке является одним из факторов, коробление часто вызывается сочетанием тепловых напряжений и свойств материала.

Какое влияние оказывают факторы процесса литья под давлением на деформацию изделия?

Факторы процесса литья под давлением значительно влияют на деформацию, что сказывается на внешнем виде конечного продукта и его эксплуатационных характеристиках в различных областях применения.

Ключевыми факторами, влияющими на коробление изделий при литье под давлением, являются температура пресс-формы, скорость впрыска и время охлаждения. Регулировка этих параметров оптимизирует поток материала и минимизирует деформацию в автомобильной, электронной и упаковочной продукции, повышая ее качество и функциональность.

Неправильное давление впрыска и время выдержки

Если давление впрыска слишком велико, в отформованном изделии возникнет большое остаточное напряжение, и снятие этого напряжения после распалубки вызовет коробление и деформация13.

Если время выдержки слишком долгое или слишком короткое, это также влияет на качество продукта. Если время выдержки слишком велико, впрыскиваемая деталь будет слишком уплотнена, и после распалубки она легко отскочит и деформируется; если время выдержки слишком мало, изделие не будет иметь достаточной усадки, и оно деформируется из-за неравномерной усадки.

Слишком высокая скорость впрыска

Если скорость впрыска слишком высока, поток расплавленного пластика в форме будет нестабильным, что приведет к неравномерному заполнению, а после охлаждения произойдет различная степень усадки, что приведет к короблению и деформации.

Температура пресс-формы - единственный фактор, влияющий на коробление при литье под давлением.Ложь

Хотя температура пресс-формы имеет решающее значение, скорость впрыска и время охлаждения также играют важную роль в управлении короблением.

Регулировка времени охлаждения может уменьшить коробление изделий, изготовленных методом литья под давлением.Правда

Оптимизация времени охлаждения обеспечивает равномерное застывание, что способствует уменьшению коробления изделий.

Заключение

На коробление изделий, полученных литьем под давлением, в основном влияет структура пресс-формы, свойства материала, система охлаждения14, система выталкивания, процесс заполнения и усадка. Непродуманная конструкция пресс-формы, например, несоответствующее расположение и количество затворов, вызовет неравномерное течение расплава, что приведет к разнице в плотности и короблению.

Материалы с высокой усадкой (например, кристаллические пластмассы) склонны к короблению из-за неравномерной усадки при охлаждении. Неравномерное охлаждение и разница температур в пресс-форме могут вызвать концентрацию напряжений и увеличить риск коробления. Непродуманная система выталкивания может вызвать неравномерное усилие, что еще больше повлияет на стабильность формы.

Кроме того, температура, давление и скорость потока на этапе заполнения влияют на ориентацию молекул, что приводит к внутреннему напряжению и деформации.

-

Понимание скорости усадки имеет решающее значение для оптимизации процессов литья под давлением и минимизации проблем с короблением. ↩

-

Поддержание температурного баланса необходимо для предотвращения коробления и обеспечения равномерного охлаждения деталей, изготовленных методом литья под давлением. ↩

-

Понимание процесса охлаждения пресс-формы имеет решающее значение для достижения равномерной температуры и предотвращения деформации формованных деталей. ↩

-

Изучение конструкции системы выталкивания поможет вам минимизировать деформацию и повысить качество формованных деталей. ↩

-

Понимание факторов, влияющих на литье под давлением, поможет повысить качество продукции и эффективность производства. ↩

-

Изучение влияния теплового напряжения может помочь в предотвращении деформации литых пластиковых деталей. ↩

-

Изучение кристаллических пластмасс может расширить ваши знания о поведении материалов и улучшить процессы формования. ↩

-

Понимание причин деформации может помочь в разработке более совершенных пресс-форм и повышении качества продукции. ↩

-

Изучение влияния неравномерной усадки может дать представление о предотвращении дефектов в формованных изделиях. ↩

-

Изучение свойств кристаллических пластиков может расширить ваши знания о выборе материалов и методах их обработки. ↩

-

Понимание остаточных напряжений имеет решающее значение для повышения качества продукции при литье под давлением. Перейдите по этой ссылке, чтобы получить подробную информацию. ↩

-

Усадка при формовке существенно влияет на качество продукции. Узнайте о ключевых факторах, влияющих на нее, чтобы добиться лучших результатов в производстве. ↩

-

Минимизация коробления и деформации необходима для обеспечения целостности изделия. В этом ресурсе представлены эффективные стратегии и решения. ↩

-

Узнать о Сколько типов систем охлаждения существует для литьевых форм? В зависимости от среды охлаждения литьевые формы можно разделить на воздушные, водяные и масляные, но наиболее распространенной является водяная система охлаждения. ↩