Литье под давлением революционизирует производство, позволяя изготавливать точные и сложные пластиковые детали в различных отраслях промышленности.

Пресс-формы для литья под давлением необходимы для создания широкого спектра изделий, включая автомобильные компоненты, бытовую электронику и предметы домашнего обихода. Они обеспечивают высокую точность и повторяемость, что делает их идеальными для массового производства. Этот процесс позволяет использовать различные материалы, включая термопласты и термореактивные пластмассы, удовлетворяя различные потребности.

Хотя это краткое описание подчеркивает универсальность литьевых форм, понимание особенностей конструкции формы и выбора материала имеет решающее значение для оптимизации эффективности производства. Узнайте больше о тонкостях литья под давлением и о том, как оно может помочь вашим производственным процессам.

Формы для литья под давлением широко используются в автомобильном производстве благодаря своей точности.Правда

Высокая точность литьевых форм обеспечивает соответствие автомобильных компонентов строгим стандартам качества и безопасности, что делает их незаменимыми в этой отрасли.

Пресс-формы для литья под давлением не используются в производстве медицинских изделий.Ложь

Пресс-формы для литья под давлением широко используются в производстве медицинских изделий благодаря своей способности эффективно создавать точные, стерильные компоненты.

Что означает литье под давлением?

Литье под давлением - это процесс, при котором детали формируются путем впрыска расплавленного пластика или других материалов в специальную полость пресс-формы, что обеспечивает точное и крупносерийное производство. Он широко используется для создания деталей в таких отраслях, как автомобилестроение, электроника и медицинское оборудование. К основным преимуществам относятся низкая стоимость единицы продукции, высокая повторяемость и возможность изготовления деталей сложной формы с жесткими допусками.

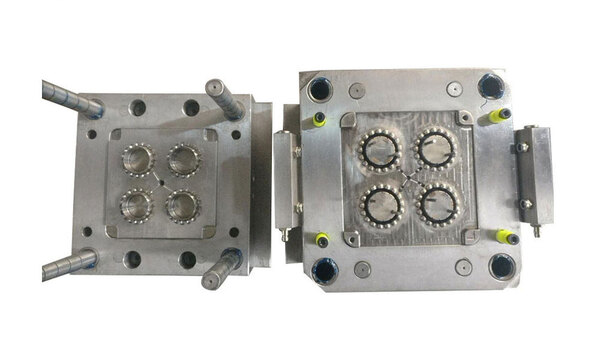

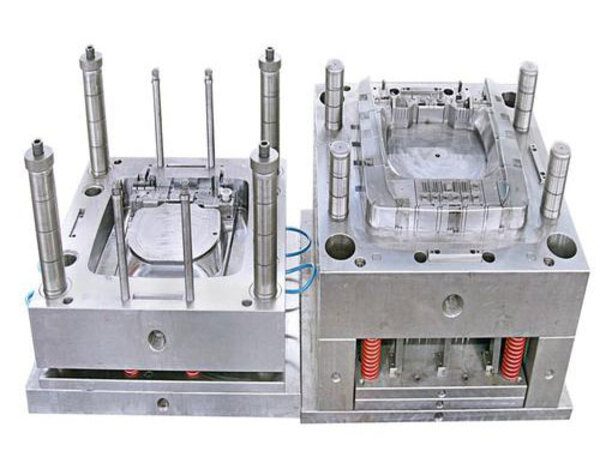

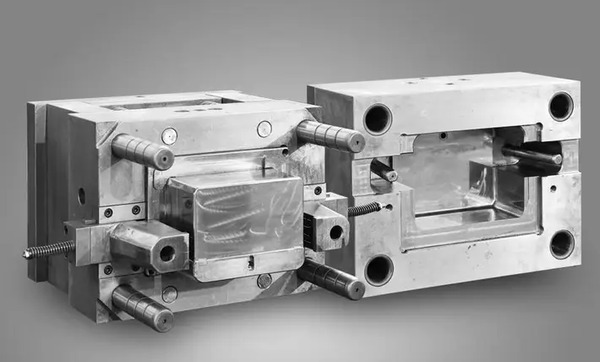

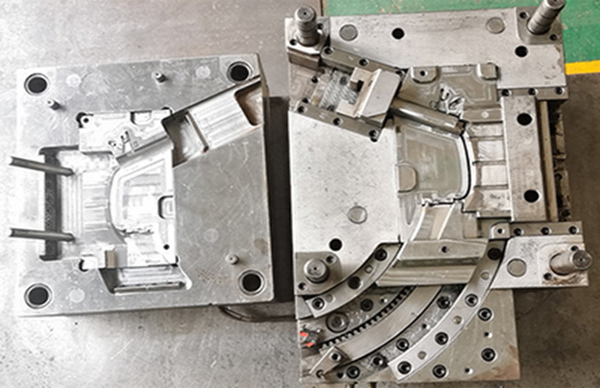

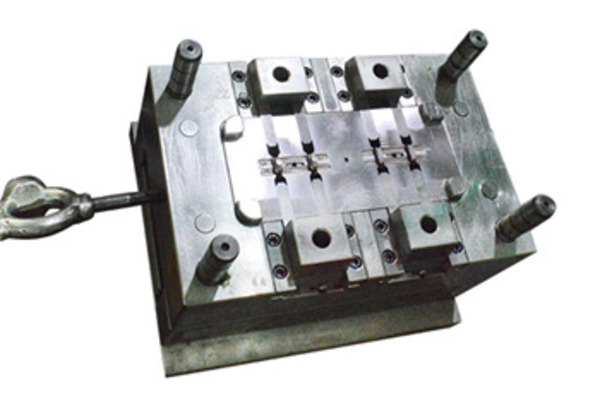

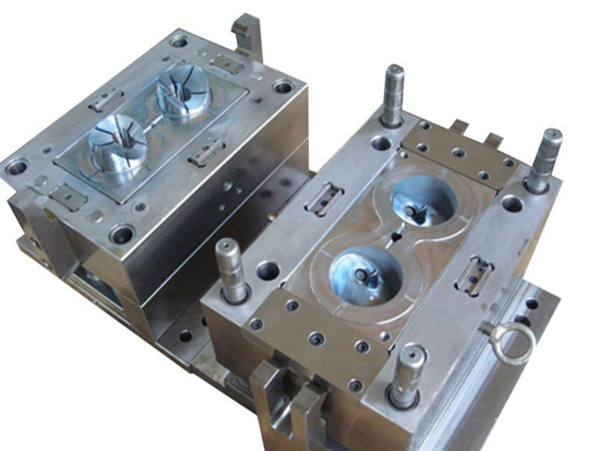

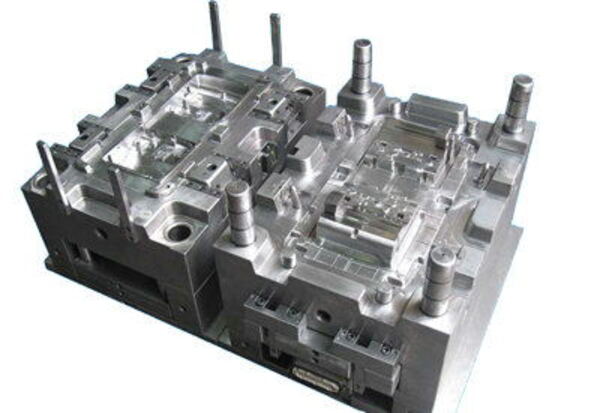

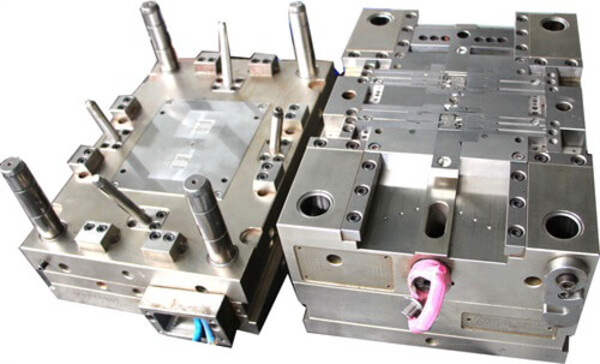

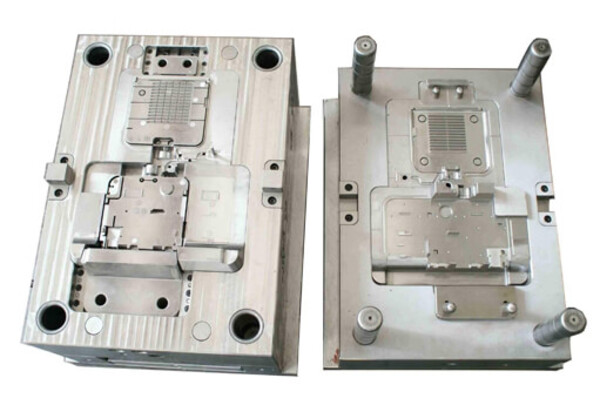

Пресс-форма для литья под давлением состоит из двух частей: подвижной и неподвижной. Подвижная форма находится на подвижном шаблоне термопластавтомата, а неподвижная - на неподвижном шаблоне термопластавтомата.

При литье под давлением вы закрываете подвижную и неподвижную формы, чтобы создать систему заливки и полость. Когда вы открываете пресс-форму, вы разделяете подвижную и неподвижную формы, чтобы извлечь пластиковое изделие.

Как работает литьевая форма?

При литье под давлением расплавленный пластик впрыскивается в полость формы под высоким давлением, остывает и затвердевает, приобретая нужную форму. Основные преимущества - высокая скорость производства, точные размеры деталей и возможность создания сложных геометрических форм. Она широко используется в таких отраслях, как автомобилестроение, электроника и упаковка.

Основная идея литья под давлением заключается в том, чтобы взять металлическую форму (обычно стальную) и придать ей форму нужного вам изделия. Вы берете пластик, выпрыскиваете его из сопла машины для литья под давлением, и он вдавливается в форму под высоким давлением.

Затем пластик остывает и превращается в нужный вам продукт. Пресс-формы для литья под давлением работают только при наличии нужной температуры и давления.

Чтобы убедиться, что литьевая форма работает хорошо, необходимо также следить за температура и давление в пресс-форме1 во время процесса впрыска. Таким образом, вы сможете убедиться, что пластик течет плавно и не прожжет форму.

Какие компоненты входят в состав литьевых форм?

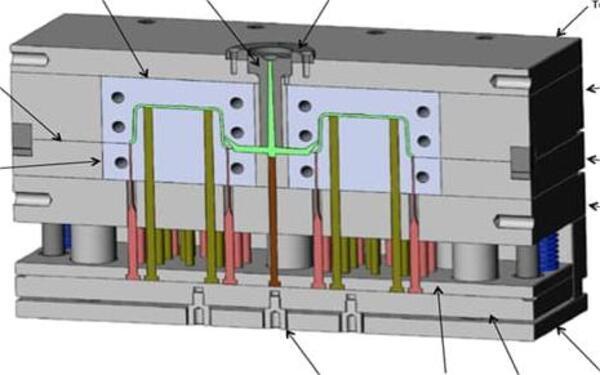

Пресс-формы для литья под давлением состоят из нескольких ключевых компонентов, включая основание пресс-формы, полость, сердцевину и систему охлаждения. Основание пресс-формы обеспечивает структурную поддержку, а полость и сердцевина формируют деталь. Системы охлаждения необходимы для поддержания оптимальной температуры в процессе впрыска. Правильно спроектированные пресс-формы повышают эффективность и стабильность продукции, что делает их незаменимыми в автомобильной, потребительской и медицинской промышленности.

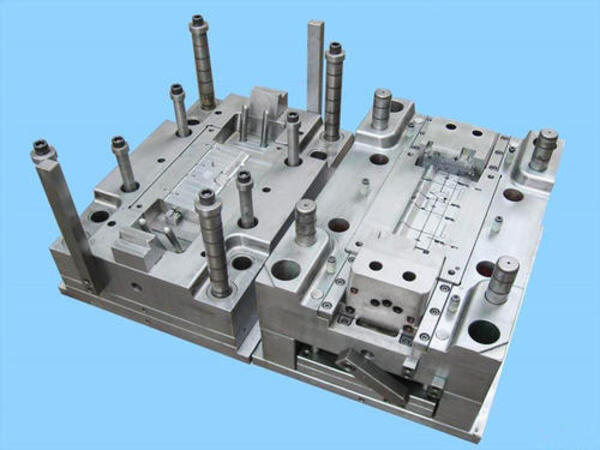

Пресс-форма состоит из семи частей: формовочные детали, система заливки, направляющий механизм, устройство выталкивания, механизм бокового разделения и вытягивания стержня, система охлаждения и нагрева, а также система выпуска.

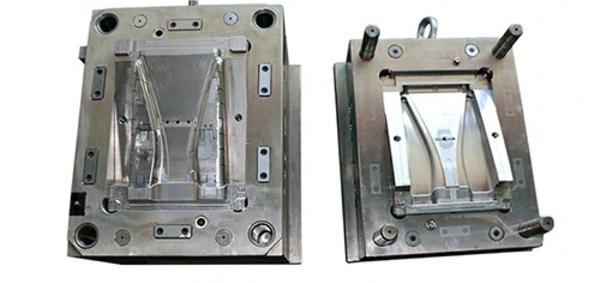

Формовочные детали

Детали для литья под давлением - это части, которые образуют полость пресс-формы. К ним в основном относятся: пуансон, матрица, стержень, формовочный стержень, формовочное кольцо и вставные детали.

Система литья

Система заливки литьевой формы - это канал подачи пластика в пресс-форму от сопла термопластавтомата до полости. Обычная система заливки состоит из главного канала, канала ответвления, затвора, отверстия для холодного материала и т.д.

Направляющий механизм

Направляющий механизм пресс-формы для литья под давлением выполняет три основные функции: позиционирование, направление и боковое давление. Он обеспечивает точное смыкание динамических и фиксированных пресс-форм. Направляющий механизм зажима пресс-формы состоит из направляющих штифтов, направляющих втулок или направляющих отверстий (открываемых непосредственно на шаблоне), позиционирующих конусов и т.д.

Выталкивающее устройство

Сайт выталкивающее устройство пресс-формы для литья под давлением2 в основном используется для выталкивания заготовки из формы. Он состоит из выталкивающего стержня, выталкивающей втулки или толкающей пластины, выталкивающей пластины, фиксирующей пластины выталкивателя, возвратного стержня и тяги.

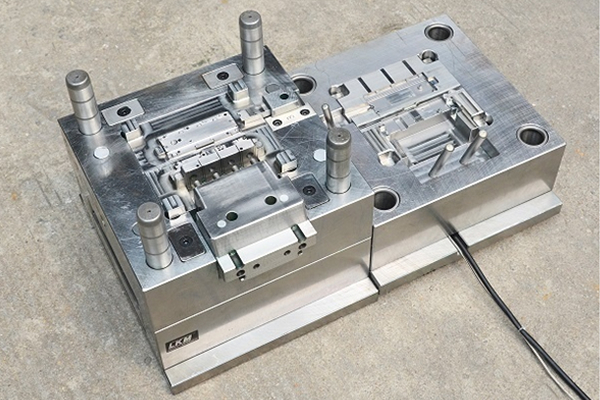

Боковая часть и механизм вытягивания ядра

Механизм бокового разъема и вытягивания сердечника литьевой формы используется для разъединения бокового пуансона или извлечения бокового сердечника. Обычно он включает в себя такие детали, как наклонные направляющие штифты, изогнутые штифты, наклонные направляющие пазы, клиновые блоки, наклонные скользящие блоки, наклонные пазы, зубчатые рейки и так далее.

Система охлаждения и отопления

Система охлаждения и нагрева литьевой формы используется для контроля температуры в процессе литья. Она состоит из системы охлаждения (отверстия для охлаждающей воды, резервуары для охлаждающей воды, медные трубы) или системы нагрева.

Выхлопная система

Выхлопная система литьевой формы используется для отвода газов в полости. В основном она состоит из выпускных канавок, фитинговых зазоров и т. д.

Какие существуют типы пресс-форм для литья под давлением?

К основным типам литьевых форм относятся формы с холодной бегущей дорожкой, формы с горячей бегущей дорожкой и многогнездные формы. Формы с холодной прогонкой экономически эффективны, но могут приводить к отходам материала, в то время как формы с горячей прогонкой сокращают отходы и увеличивают время цикла. Многогнездные пресс-формы позволяют изготавливать несколько деталей за один цикл, что повышает эффективность. Выбор правильного типа пресс-формы может существенно повлиять на стоимость производства и качество деталей.

Есть различные типы пресс-форм для литья под давлением3 на основе различных свойств. Важно выбрать правильный тип пресс-формы для литья под давлением для вашего проекта. От формы зависит скорость производства, общая стоимость и качество конечного продукта.

Различные виды плесени делятся на четыре основные категории:

На основе системы кормления

Первая категория - это классификация по системе подачи или бегунка. Система подачи представляет собой ряд каналов, включая затворы, шприцы и бегунки. Каналы направляют расплавленный пластик из сопла в нужную часть полости. К этой категории относятся следующие типы литьевых форм:

Горячеканальные литьевые формы

В системах горячего прогона используются прогоны, которые нагреваются внутри или снаружи с помощью катушек или стержней. Система подачи такого типа заключена в фиксированную пластину коллектора. Они постоянно находятся в пластине, поэтому не выбрасываются вместе с деталью.

Таким образом, детали выходят чистыми, без лишних пластиковых отходов. Это означает меньше отходов, с которыми приходится иметь дело, и отсутствие дополнительных действий по удалению или переработке бегунков. Кроме того, обычно не нужно шлифовать или делать что-то еще с деталями после того, как они выходят из формы для горячей обкатки.

Это означает, что вы можете изготавливать детали быстрее. А если вы используете горячеканальную пресс-форму с большим количеством полостей, вы можете изготавливать множество сложных, тонких деталей.

Но есть и некоторые недостатки использования системы горячего прогона. Установка и нагрев системы обычно стоят дорого. Техническое обслуживание также стоит дорого и требует квалифицированных специалистов для контроля процесса формовки.

Поскольку бегунки скрыты, бывает трудно убедиться, что они чистые и не содержат остатков пластика, оставшихся после предыдущих производственных процессов. Это часто становится серьезной проблемой при работе с изменением цвета. Наконец, горячие бегунки с внутренним нагревом могут иметь проблемы с прилипанием, особенно при работе с термочувствительными материалами.

Пресс-формы для литья под давлением с холодной обкаткой

В системах с холодными бегунками используются ненагревающиеся бегунки для подачи расплавленного пластика в полость литьевой формы. В отличие от пресс-форм для литья с горячими бегунками, формы с холодными бегунками открыты, поскольку оператор врезает их в форму.

Для каждого цикла формования необходимо изготавливать новую систему бегунков. В зависимости от типа используемой плиты вы можете соединять или разъединять формованную деталь и систему бегунков при распалубке.

Такие формы легче чистить и обслуживать. Они также позволяют быстрее и проще менять материал и цвет. Кроме того, вы можете легко заменять пресс-формы в ходе итераций из-за быстрого изменения расположения ворот и бегунков.

В то время как горячеканальные пресс-формы с внутренним нагревом испытывают трудности при работе с некоторыми материалами, холодноканальные пресс-формы могут работать с широким спектром материалов. Но вот в чем дело: при каждом цикле литья в пресс-форме образуется много брака. Большинство производителей просто выбрасывают бегунки.

Некоторые производители находят способы повторного шлифования и переработки бегунов для повторного использования, но это увеличивает время производственного процесса. Повторная шлифовка бегунков также изменяет их физические свойства, что может повлиять на конечный продукт. Он может отличаться от первоначального дизайна.

Изолированные формы для бегунов

Эти инструменты больше похожи на традиционные формы для холодной проточки. Однако в них используются картриджные нагреватели или другие формы нагрева для формирования окружающего слоя расплавленного пластика. Таким образом, они образуют изолирующую выбивку, создавая эффект, схожий с системами горячего прогона.

Производители часто выбирают этот метод, поскольку он не требует терморегулятора, что делает его более дешевым по сравнению с горячими бегунами. Кроме того, можно легко и быстро менять материалы и цвета. Но формы с изолированными бегунками подходят не для всех материалов. Обычно они не подходят для прочных инженерных пластиков.

В зависимости от количества полостей

В эту категорию входят три типа литьевых форм, основанных на количестве деталей, которые можно изготовить за цикл литья. К ним относятся следующие:

Одногнездные литьевые формы

Одногнездные пресс-формы производят одну деталь за единицу впрыска. Они могут быть медленнее в производстве, но их оснастка обходится дешевле, чем у других вариантов. Поскольку они относительно дешевы, их часто можно использовать для мелкосерийного производства.

Одногнездные пресс-формы также позволяют лучше контролировать процесс формовки. Производители часто используют несколько одногнездных форм, чтобы обеспечить непрерывность процесса, даже если одна форма выйдет из строя.

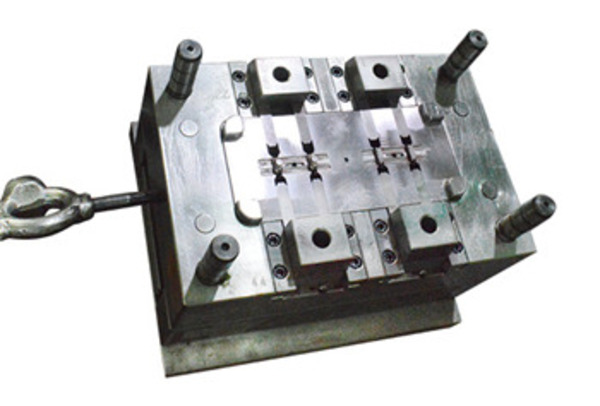

Многогнездные литьевые формы

Многогнездная пресс-форма предназначена для изготовления нескольких одинаковых деталей за один цикл впрыска. Первоначальная стоимость многогнездной пресс-формы обычно выше, чем одногнездной.

Однако этот тип литьевых форм лучше подходит для крупносерийного производства. Это связано с тем, что каждая пресс-форма может производить несколько компонентов одновременно. Таким образом, производство идет быстрее, а стоимость одной детали ниже.

Семейные литьевые формы

Семейные пресс-формы, как и многогнездные, имеют несколько полостей. Но их лучше всего использовать для изготовления нескольких деталей за один цикл. Например, вы можете использовать одну семейная плесень4 чтобы сделать одну итерацию правого компонента и одну итерацию левого компонента. Но простая многогнездная пресс-форма может сделать только одну итерацию за один цикл.

Хотя семейные пресс-формы могут быть дорогими, в долгосрочной перспективе они могут сэкономить ваши деньги. Это связано с тем, что одна семейная пресс-форма может быть использована для изготовления различных деталей. Это также экономит время и эксплуатационные расходы.

Однако имейте в виду, что такие пресс-формы подходят только для деталей, изготовленных из одного материала и одного цвета. Если вам нужны детали из разных материалов и разных цветов, вам понадобятся отдельные пресс-формы.Конечно, существуют также пресс-формы для медицинских изделий.

На основе пластин

Еще одна важная категория для классификации типов пресс-форм для литья под давлением - это количество плит. Как я уже упоминал ранее в этой статье, эти плиты занимают всю полость пресс-формы, чтобы вы могли изготовить достаточное количество деталей. К этой категории относятся следующие типы пресс-форм для литья под давлением:

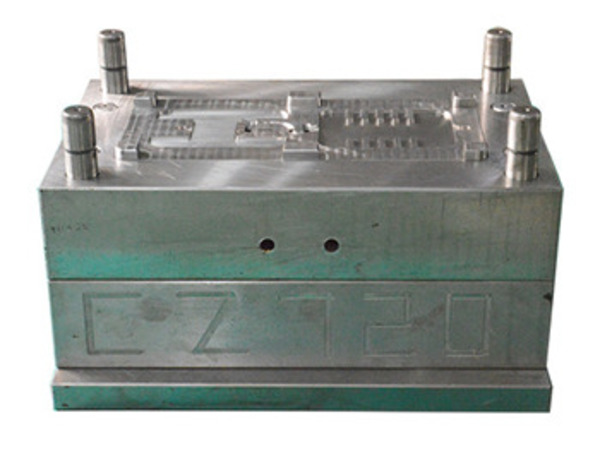

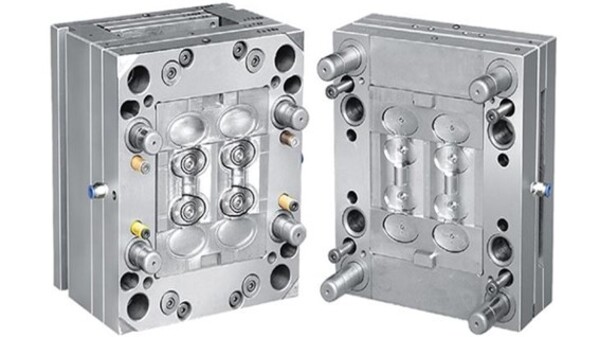

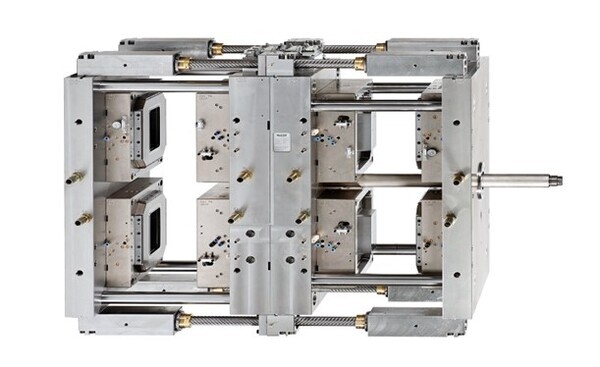

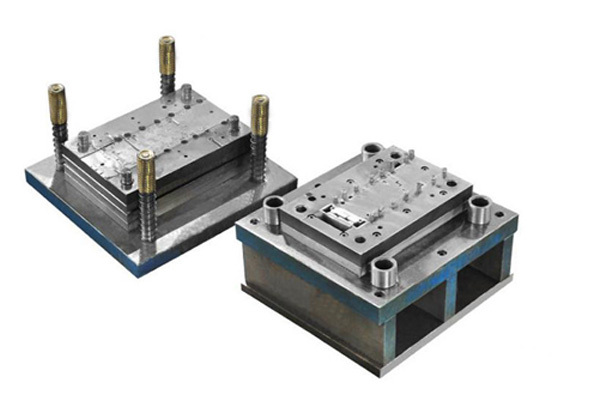

Двухпластинчатая пресс-форма для литья под давлением

Это самый распространенный тип пресс-форм в данной категории из-за низкой стоимости. Двухплитные пресс-формы для литья под давлением имеют

линия разделения5в месте соединения основной и полостной пластин.

В литьевых формах этого типа необходимо также выровнять литники, бегунки и разделительные линии. Он совместим с любой системой бегунков, но лучше всего используется в сочетании с одногнездными пресс-формами.

Трехпластинчатая литьевая форма

У пресс-формы есть дополнительная плита (стрипперная плита), которая обеспечивает две линии разделения. Она проходит между полостью и стержневой плитой и автоматически отделяет систему бегунков от отливаемой детали. Это ускоряет производство, поскольку не нужно вручную отделять или перерабатывать систему бегунков.

Однако дополнительная плита увеличивает общую стоимость оснастки, поскольку вырезы должны быть точными, чтобы соответствовать двум другим плитам. Обратите внимание, что трехплитные пресс-формы используются только в системах холодного литья для разделения бегунов. Системы литья термопластов под давлением не требуют такого типа пресс-форм.

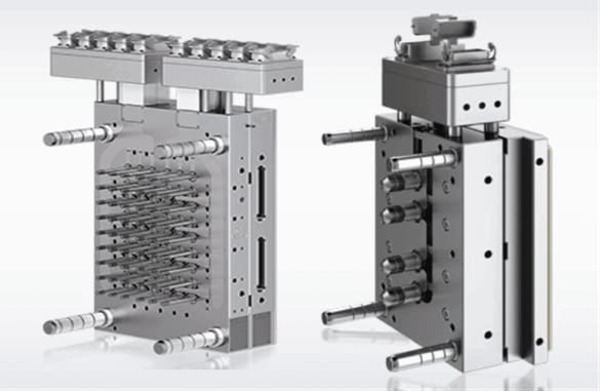

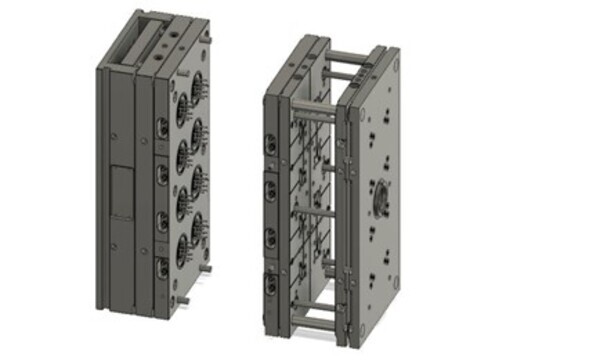

Формы для литья под давлением

Стек-формы имеют несколько параллельных плит. Они могут иметь две, три или четыре плиты, чтобы сделать процесс более эффективным. Стековые пресс-формы потребляют меньше тонны зажима на цикл.

Они стоят дороже, потому что их строительство занимает больше времени. Но меньший тоннаж зажима позволяет сэкономить деньги в долгосрочной перспективе. Формы могут быть даже рассчитаны на одновременное впрыскивание расплавленного материала.

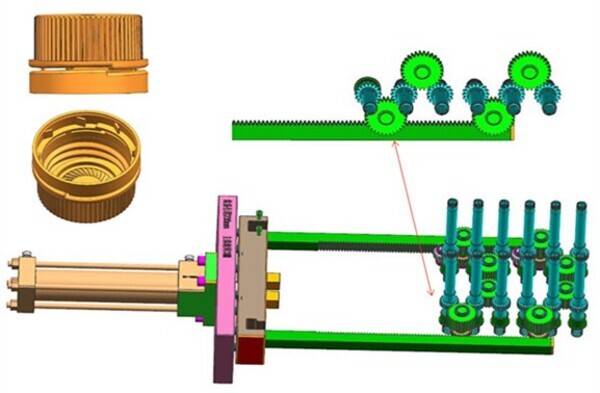

Литьевые формы с поворотным механизмом

Это лучшие пресс-формы для изготовления резьбовых отверстий в пластиковых деталях. Это автоматические пресс-формы с системой привода, состоящей из следующих элементов:

Реечная передача, электрический двигатель, гидравлический двигатель

Эта единственная в своем роде пресс-форма изготавливает резьбовые детали, такие как крышки для бутылок, гайки и болты, автомобильные детали, бутылки для шампуня и косметические упаковки, вращая систему привода. Такие детали обычно трудно извлечь с помощью винтового угла вытяжки.

Таким образом, отвинчивание пресс-формы помогает разобрать ее, не испортив резьбу. Литье под давлением с подрезом также играет важную роль, поскольку позволяет получать поврежденные сложные детали. Она работает быстро, поэтому вы можете изготовить много деталей за короткое время.

Каковы характеристики литьевых форм?

Формы для литья под давлением отличаются материалом, сложностью конструкции и долговечностью. Как правило, они изготавливаются из стали или алюминия и могут быть одно- или многогнездными. Основные характеристики включают в себя возможность изготовления сложных форм, превосходную обработку поверхности и постоянную точность размеров, что делает их идеальными для массового производства.

Ядро и полость представляют собой трехмерные профили

Пластиковые детали сложно обрабатывать из-за их внешней и внутренней формы. Эти сложные трехмерные поверхности создаются полостью и сердцевиной. Внутренняя поверхность пресс-формы с глухим отверстием в полости особенно сложна для обработки.

Высокая точность поверхности и долгий срок службы

Для изготовления высокоточных пресс-форм для литья под давлением необходимо повысить точность обработки и взаимозаменяемость деталей пресс-формы. В большинстве из них используются инкрустационные или полноразмерные конструкции.

Необходимо убедиться, что распалубка происходит равномерно, и выбрать оптимальную точку выталкивания. Устройство выталкивания очень важно, поскольку оно влияет на точность размеров и деформацию изделия. Для повышения эффективности и снижения затрат вам нужны литьевые формы с длительным сроком службы.

В настоящее время пресс-формы для литья под давлением обычно служат более миллиона раз. Чтобы изготовить прецизионные пресс-формы для литья под давлением, необходимо сделать шаблон толще, добавить опорные колонны или конические элементы позиционирования, а также использовать высокопрочные рамы пресс-форм, чтобы пресс-форма не деформировалась при прессовании.

Сжатые сроки изготовления и длительный технологический процесс

Когда речь заходит о литьевых деталях, большинство из них образуют законченные изделия с другими деталями, а во многих случаях они комплектуются другими деталями, поэтому они с нетерпением ждут подходящего листинга литьевых деталей.

Из-за различных характеристик смоляных материалов точность формы или размера изделия должна быть высокой, поэтому после изготовления формы необходимо проводить повторные испытания и корректировку, поэтому сроки разработки и поставки очень сжаты.

Дизайн и производство в разных местах

Изготовление форм не является конечной целью. Пользователь разрабатывает окончательный дизайн изделия. В большинстве случаев изготовители пресс-форм разрабатывают и изготавливают их на основе требований пользователя, поэтому проектирование изделия, разработка и изготовление пресс-формы и производство изделия осуществляются в разных местах.

Динамическое сочетание и профессиональное разделение труда

Изготовление пресс-форм - сложный процесс. Используется самое разное оборудование - от обычных станков до станков с ЧПУ. Существует множество стандартных деталей, входящих в состав пресс-формы, от основания до выталкивателя. Ни одна компания не может изготовить все эти детали.

Заключение

Литье пластмасс под давлением - это отличная технология производства, которую можно использовать для множества различных вещей. Но от того, какую пресс-форму вы выберете, будет зависеть весь процесс производства.

В этой статье мы расскажем о различных типах пресс-форм для литья под давлением в зависимости от их характеристик, включая система подачи6Количество полостей, количество половин формы и основание формы. Это поможет вам принять оптимальное решение, когда вы будете готовы приступить к реализации проекта.

Проектирование пресс-формы для литья под давлением - это сложная технологическая задача, требующая квалифицированного подхода и контроля процесса. Поэтому важно, чтобы вы работали с надежным партнером, который может предоставить качественные услуги литья под давлением.

Свяжитесь с Zetar Mold сегодня, чтобы надежно и с минимальными затратами производить высококачественные пластиковые детали. Наш профессиональный литьё под давлением Услуги включают изготовление пресс-форм, анализ конструкции пресс-форм и производство пластмассовых деталей.

Мы поможем вам создать высококачественные литьевые формы для производства прочных и надежных деталей из пластмассы. Наша команда инженеров обладает достаточными навыками и опытом, чтобы предоставить лучшие основы решений для литья под давлением.

-

Узнайте о горячем поиске неисправностей контроля температуры пресс-формы : Контроль температуры пресс-формы - это лишь один из многих элементов технологического процесса, который может повлиять на качество литьевой детали. ↩

-

Узнайте о выталкивающих штифтах и их использовании в процессе литья под давлением: Выталкивающий штифт - это система выталкивания, которая выталкивает отформованную деталь из полости формы после впрыска. ↩

-

Узнайте о типах пресс-форм для литья под давлением: Изучение различных категорий и особенностей: Литье под давлением - это неотъемлемый процесс создания пластиковых деталей для различных областей применения. ↩

-

Узнайте о семейной пресс-форме: пресс-форма, в которой вырезано более одной полости, что позволяет формировать несколько деталей из одного и того же материала за один цикл. ↩

-

Подробнее о Линия раздела: Линия раздела в промышленном литье форм - это линия границы между двумя половинами формы (известными как "сердцевина" и "полость"). ↩

-

Узнайте о системе подачи в литьевой форме : Система подачи (система подачи) направляет расплавленный пластик из сопла литьевой машины в полость формы. ↩