Системы холодной обкатки играют ключевую роль в литье под давлением, предлагая экономически эффективное решение для производства высококачественных деталей с минимальным количеством отходов.

Системы холодной обкатки работают за счет охлаждения пластика в каналах обкатки, которые могут быть удалены из готовой детали, что делает их идеальными для малосерийного производства. Они обычно используются в тех случаях, когда вес и точность детали имеют решающее значение. К основным преимуществам относятся снижение первоначальных затрат и простота обслуживания по сравнению с горячими бегунами.

В этом обзоре подчеркиваются преимущества систем холодной обкатки, но более глубокое понимание их конструкции и принципов работы жизненно важно для оптимизации процессов литья под давлением. Продолжайте читать, чтобы узнать, как эффективно интегрировать системы холодной обкатки в ваш производственный процесс.

Системы холодной обкатки идеально подходят для крупносерийного производства.Ложь

Холодные раскаточные устройства лучше подходят для мало- и среднесерийного производства, так как они могут приводить к увеличению количества отходов и времени цикла по сравнению с горячими раскаточными устройствами в крупносерийных сценариях.

Системы холодного прогона проще в обслуживании, чем системы горячего прогона.Правда

Системы холодного прогона имеют меньше компонентов и, как правило, более простую конструкцию, что делает их обслуживание и ремонт менее сложными и более экономичными.

Что такое система холодной обкатки при литье под давлением?

Холодные направляющие создают канал для расплавленного пластика, который остывает, прежде чем попасть в полость формы, что обеспечивает эффективное заполнение и минимальные отходы материала. Они идеально подходят для малых и средних серий и широко используются в производстве потребительских товаров и упаковки. К основным преимуществам относятся низкие затраты на установку и простота обслуживания.

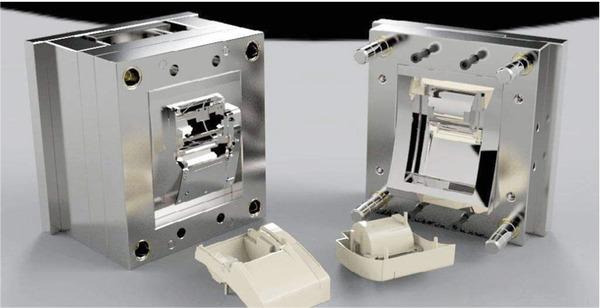

Определение систем холодного прогона

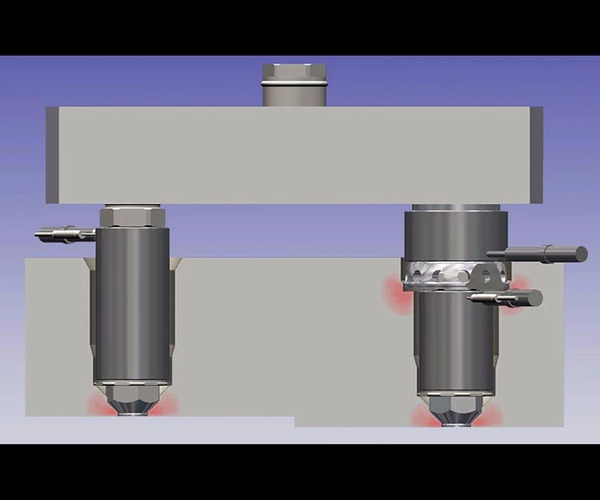

В отличие от горячий бегун1Система холодного хода остается при комнатной температуре, и ее задача - переносить жидкий пластик из сопла машины (где он сначала нагревается до температуры плавления) в полость пресс-формы, где материал снова остывает, чтобы по истечении времени цикла его можно было выпустить в виде готового изделия.

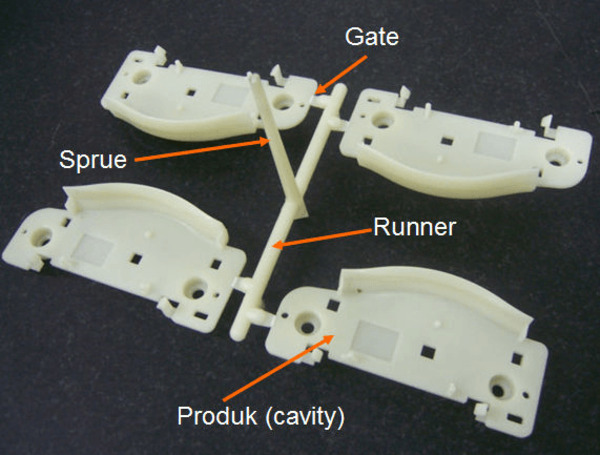

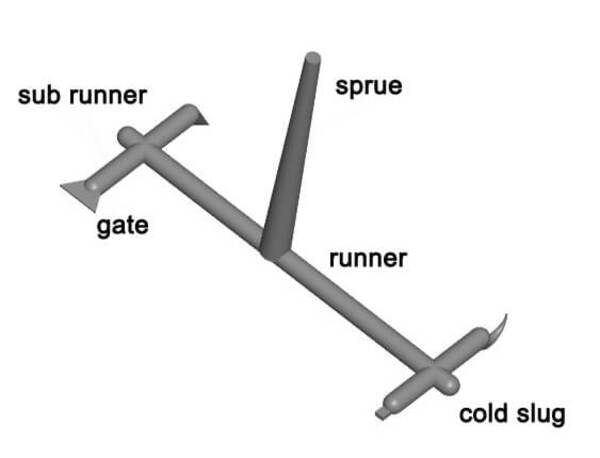

Компоненты системы холодного прогона

Типичная система холодного хода состоит из следующих частей:

Насадка: Соединяет термопластавтомат с пресс-формой, направляя расплавленный пластик в форму.

Главный бегун: Расположен в центре пресс-формы, соединяет сопло с бегунками.

Суб-бегуны: Распределите расплавленный пластик по каждой полости формы.

Ворота: Соединяет направляющие с полостями пресс-формы, контролируя количество пластика, поступающего в полости.

Принцип работы систем холодной прокатки

Процесс работы системы холодной обкатки можно разделить на несколько этапов:

Плавление пластмассы: Пластиковые гранулы нагреваются и расплавляются в бочке термопластавтомата.

Пластиковая инжекция: Расплавленный пластик впрыскивается в основную магистраль через сопло.

Распределение пластика: Расплавленный пластик распределяется в каждую полость пресс-формы по направляющим.

Пластиковое литье: Расплавленный пластик поступает в полости пресс-формы через затворы, охлаждается и застывает, превращаясь в формованные детали.

Выброс: Форма открывается, и охлажденные детали выбрасываются.

Каковы преимущества и недостатки системы Cold Runner?

Системы холодной обкатки экономичны и просты в обслуживании, что делает их идеальными для небольших и средних серий. Они позволяют лучше контролировать материал, но могут приводить к увеличению количества отходов из-за застывшего пластика. К основным преимуществам относятся более низкие первоначальные затраты и простота проектирования, а к недостаткам - более длительное время цикла и потенциальное несоответствие качества деталей.

Преимущества

Низкая стоимость: Системы холодной обкатки2имеют более низкие цены на проектирование и изготовление пресс-форм по сравнению с аналогами с горячими бегунами. Поскольку нет необходимости в дополнительных нагревательных элементах или системах контроля температуры, что также делает их экономичным выбором при ограниченном бюджете или при работе над короткими партиями или чувствительными к цене проектами.

Простой дизайн: Структура систем холодной обкатки относительно проста, что упрощает процесс проектирования и отладки. Разработчики пресс-форм могут быстрее завершить проектирование и сократить время отладки в процессе производства.

Широкий диапазон применения: Формы с холодной обкаткой могут использоваться с различными типами пластика, как термореактивного (который нельзя переплавить после застывания), так и термопластичного (который можно нагревать и многократно изменять форму). Системы холодной обкатки являются универсальным инструментом для изготовления множества формованных компонентов, особенно деталей малого и среднего размера

Недостатки

Отходы материалов: Затвердевший пластик остается в бегунках при охлаждении бегунка. литьё под давлением используется для каждого цикла впрыска. Это означает, что есть отходы материала, которые необходимо устранить (переработать или утилизировать) за дополнительную плату, прежде чем продукция будет готова.

Снижение эффективности производства: Так как холодным бегунам требуется больше времени на охлаждение, они могут замедлить общее время цикла. По сравнению с системами горячего прогона системы холодного прогона имеют недостаток в производственных циклах.

Заметные следы от ворот: Следы от литников в системах холодной обкатки более заметны, что может повлиять на качество внешнего вида формованных деталей. Для изделий с высокими эстетическими требованиями системы холодной обкатки могут оказаться не лучшим выбором.

Каковы области применения систем холодной прокатки?

Системы холодной обкатки необходимы для производства деталей в таких отраслях, как автомобилестроение, производство потребительских товаров и упаковки. В них используется затвердевший бегунок, который минимизирует отходы материала и более прост в обслуживании. К основным преимуществам относятся более низкая стоимость оборудования и сокращение времени цикла при небольших объемах производства.

Автомобильное производство

Системы холодной обкатки пресс-форм широко используются в автомобильной промышленности для производства таких изделий, как корпуса фар, приборные панели и детали интерьера. Эти системы отвечают сложным структурным требованиям к прочности автомобильных компонентов, обеспечивая при этом экономическую эффективность.

Электроника и бытовая техника

В секторе электроники и бытовой техники системы холодной обкатки используются для изготовления всевозможных корпусов и разъемов: корпусов телефонов, компьютерных корпусов, штекеров. Эти изделия требуют высокого качества внешнего вида и точности, которые могут обеспечить системы холодной обкатки.

Медицинские приборы

Медицинские изделия требуют высокой чистоты и точности материалов. Системы холодной обкатки имеют преимущества при производстве таких изделий, как шприцы, наборы для инфузий и пробирки. Они обеспечивают высокую точность и чистоту изделий.

Потребительские товары

Системы холодной обкатки обычно используются при производстве товаров, которые покупают потребители, например игрушек, посуды и предметов для дома. Таких товаров производится большое количество, и именно в этом случае системы холодной обкатки становятся действительно незаменимыми. С их помощью производители могут сократить производственные расходы и при этом быстро изготовить большое количество изделий.

Как спроектировать и оптимизировать систему холодоснабжения?

Холодные направляющие имеют решающее значение для обеспечения равномерного распределения температуры и снижения отходов материала при литье под давлением. Как правило, они представляют собой канал, через который проходит расплавленный пластик перед входом в полости пресс-формы. К основным преимуществам относятся упрощение обслуживания, снижение первоначальных затрат и возможность производства более широкого диапазона размеров и форм деталей.

Форма и поперечное сечение бегуна

На производительность системы холодного прогона напрямую влияет форма и сечение прогонов. Они могут быть круглыми, прямоугольными или трапециевидными. Хотя круглые бегунки обеспечивают более легкий поток и лучшее охлаждение, что делает их желательными, их также сложнее изготовить. С другой стороны, прямоугольные и трапециевидные элементы проще в изготовлении, но они могут обеспечивать менее эффективную структуру потока, что иногда означает увеличение сопротивления.

Круговые бегуны: Эти бегунки идеально подходят для изготовления высокоточных и качественных литых деталей, поскольку они не создают большого сопротивления и не пропускают тепло. Но они дорого стоят и сложны в изготовлении, обычно используются в производстве с высоким спросом.

Прямоугольные полозья: Хотя такие бегунки просты и недороги в производстве, они также быстрее теряют тепло и обладают более высоким сопротивлением потоку. Они хорошо подходят для производства большинства формованных деталей общего назначения, особенно если точность обработки бегунков не является критической.

Трапециевидные бегуны: Эти бегунки представляют собой баланс между круглыми и прямоугольными бегунками, обеспечивая хорошую производительность и технологичность, что делает их подходящим выбором для производства формованных деталей со средними требованиями.

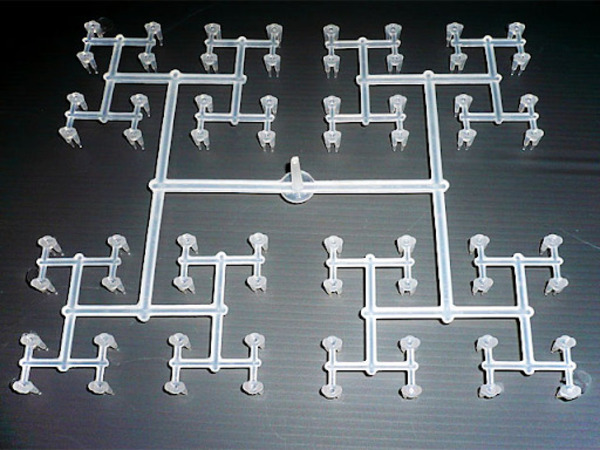

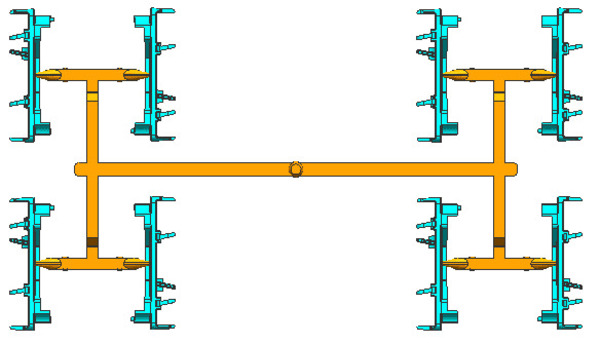

Дизайн баланса бегуна

Сбалансированная конструкция бегунков имеет решающее значение для обеспечения равномерного заполнения каждой полости пресс-формы. Несбалансированные бегунки могут привести к неравномерному заполнению, что скажется на качестве отформованных деталей.

Сбалансированный макет бегуна: Благодаря разумному распределению длины и площади поперечного сечения бегунков можно сделать траекторию потока пластика в каждой полости формы\ одинаковой, обеспечив равномерное заполнение. Этот метод подходит для многогнездные формы3.

Несбалансированная раскладка бегунов: Иногда из-за расположения и формы полостей невозможно создать полностью сбалансированную систему бегунков. Однако можно добиться хотя бы более близкой сбалансированности, изменив площадь их поперечного сечения или форму - или и то, и другое. Чтобы проверить, правильно ли это получилось, необходимо смоделировать, что произойдет, когда форма заполнится (и, возможно, провести несколько экспериментов).

Выбор типа затвора

Выбор типа затвора напрямую влияет на качество формовки и внешний вид отформованных деталей. К распространенным типам затворов относятся точечные, веерные и туннельные затворы.

Ворота Пинпойнт: Этот тип затвора лучше всего подходит для небольших, сложных формованных деталей. Он создает крошечные следы от затвора, которые почти не видны, поэтому его внешний вид минимально страдает; однако сопротивление потоку выше, чем у других типов, и иногда могут возникать засоры.

Вентиляторные ворота: Этот тип ворот отлично подходит для создания больших, тонкостенные детали4. Его поперечное сечение постепенно расширяется, поэтому расплавленный пластик лучше течет и эффективнее заполняет форму. Но из-за особенностей работы ворота оставляют на поверхности более заметные следы, которые могут выглядеть не лучшим образом.

Туннельные ворота: Также называемые подповерхностными воротами, находят применение в автоматизированных производственных линиях. Его преимущество заключается в автоматической резке ворот и высокой эффективности производства, но он более сложен и дорог в проектировании и обработке.

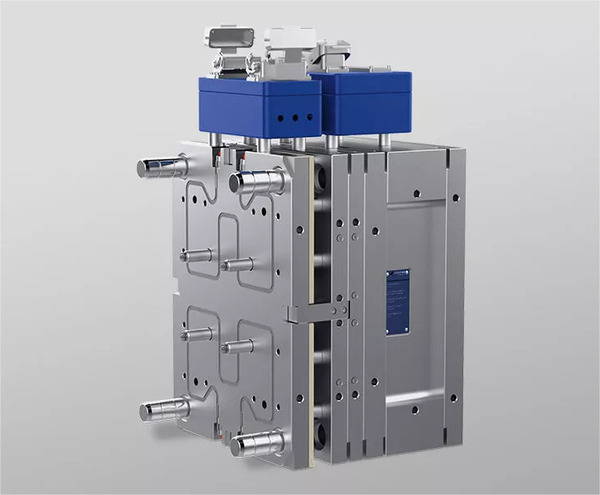

Оптимизация системы охлаждения

Повышение эффективности производства и качества деталей в значительной степени зависит от проектирования и оптимизации системы охлаждения. Убедившись, что система охлаждения хорошо спроектирована, вы сможете значительно снизить время охлаждения5; уменьшают усадку или деформацию деталей.

Макет водного канала: Для обеспечения эффективного теплообмена рекомендуется размещать каналы охлаждающей воды в непосредственной близости от бегунков и полостей. Для равномерного охлаждения и предотвращения локального перегрева расположение каналов должно быть регулярным и рациональным.

Система контроля температуры: Современные системы контроля температуры предназначены для точного регулирования расхода и температуры охлаждающей воды, что гарантирует, что охлаждение всегда будет происходить так, как задумано. Использование интеллектуальных терморегуляторов в сочетании с датчиками позволяет не только контролировать температуру пресс-формы в реальном времени, но и оперативно вносить необходимые коррективы в параметры охлаждения.

Оптимизация времени охлаждения: Время охлаждения должно быть оптимизировано в зависимости от свойств пластика и размера детали. Если охлаждение длится слишком долго, это снижает общую эффективность производства. Однако если времени недостаточно, есть вероятность деформации или неравномерной усадки. Для того чтобы определить оптимальное время охлаждения, необходимы эксперименты и моделирование.

Обслуживание и уход за плесенью

Обслуживание и уход за пресс-формами имеют решающее значение для продления срока службы пресс-форм и обеспечения качества продукции. Формы для систем холодной обкатки могут изнашиваться и стареть в процессе длительного использования, что требует регулярного осмотра и обслуживания.

Очистка и смазка: Основной уход включает в себя регулярную очистку и смазку. Гладкие бегунки и полости дают более качественные изделия; для этого необходимо удалять грязь и остатки пластика с поверхностей пресс-формы. Также важно уменьшить износ за счет смазки движущихся частей.

Осмотр и ремонт: Износ компонентов пресс-формы, особенно бегунков или полостей, следует оценивать часто. Выявление любых повреждений на ранней стадии важно для поддержания высокого качества продукции. При необходимости частично замените или отремонтируйте пресс-формы.

Хранение и консервация: При хранении форм, которые не будут использоваться в течение некоторого времени, необходимо принять меры, чтобы избежать таких проблем, как ржавчина, влажность или вмятины. При длительном хранении после тщательной очистки целесообразно нанести антикоррозийное средство, а затем поместить изделия в сухие, хорошо проветриваемые помещения.

Каковы реальные области применения систем холодной прокатки?

Холодные направляющие используют канал из затвердевшего пластика для направления материала в пресс-форму, что позволяет снизить сложность и затраты. Они широко используются в упаковке, потребительских товарах и автомобильных деталях. К основным преимуществам относятся простота обслуживания, низкие первоначальные инвестиции и минимальное образование отходов.

Производство автомобильных запчастей

Системы холодной обкатки широко распространены в автомобильной промышленности, где производятся такие детали, как корпуса фар, приборные панели и компоненты интерьера. Один из крупных автопроизводителей с успехом использовал их при производстве, например, корпусов фар. Спроектировав эффективные бегунки и систему охлаждения, он повысил производительность и улучшил качество. После установки нового оборудования время цикла формовки этих изделий сократилось на одну пятую; одновременно на 15% снизилось количество дефектов.

Производство корпусов электронных изделий

Когда речь заходит об электронных изделиях, возникает потребность в точных и привлекательных корпусах. Это можно наблюдать на примере смартфонов. Одна компания сумела использовать дизайнерские ворота наряду с холодными бегунами, что позволило ей выполнять качественное литье под давлением, которое позволяет производить корпуса очень точно. Это заняло некоторое время, но после внесения некоторых изменений скорость производства увеличилась на 25%, и в то же время стало меньше проблем с внешним видом изделий - фактически они уменьшились на 30%.

Производство медицинского оборудования

Медицинское оборудование должно быть изготовлено из высококачественных материалов, отличающихся чистотой и точностью. Например, одна фирма производит шприцы с помощью системы холодной обкатки; тщательно разрабатывая формы и настраивая системы охлаждения, они могут обеспечить чистоту и точность каждого изделия. В результате процент годных изделий вырос более чем на 99%, а объем производства увеличился на 20%.

Производство потребительских товаров

Системы холодных бегунов широко распространены в производстве повседневных потребительских товаров, таких как игрушки, посуда и предметы домашнего обихода. Одна фирма, производящая пластмассовые игрушки, использовала их наряду с вентиляторными затворами - и добилась впечатляющих результатов: благодаря балансировке бегунов и улучшению охлаждения сократились как отходы, так и время производства; теперь на изготовление каждой игрушки уходит на 15% меньше, а отходы уменьшились на 10%.

Какова будущая тенденция развития системы холодной прокатки?

Системы холодной обкатки упрощают и удешевляют процесс литья под давлением за счет охлаждения пластика перед его поступлением в полость пресс-формы. Они предпочтительны для производства деталей меньшего размера и ускорения времени цикла. Основные преимущества включают снижение затрат на оснастку и уменьшение отходов материала, что делает их идеальными для крупносерийного производства.

Интеллектуальные и автоматизированные системы

По мере развития Индустрии 4. 0, интеллектуальные технологии применяются в системах холодной обкатки, делая их более интеллектуальными и автоматизированными. Благодаря добавлению датчиков и механизмов управления эти системы теперь можно контролировать и регулировать в режиме реального времени, что повышает эффективность, а также контроль качества в процессе производства.

Применение новых материалов

Использование новых материалов будет и дальше способствовать развитию систем холодного хода. Появление биоразлагаемых и высокоэффективных пластиков создает как новые проблемы, так и новые возможности. Системы должны постоянно совершенствовать конструкции и процессы, чтобы они могли работать с характеристиками, присущими этим материалам.

Энергосбережение и охрана окружающей среды

Энергосбережение и защита окружающей среды являются важными направлениями развития систем холодообработки. Оптимизация конструкций бегунов и систем охлаждения позволяет снизить энергопотребление и уменьшить количество отходов материалов. Использование возобновляемых материалов и экологичных производственных процессов еще больше повысит экологические характеристики систем холодного хода.

Прецизионное производство

Системы холодного проката приобретают все большее значение в точное производство6по мере роста спроса на точные и высококачественные изделия. Благодаря тщательному проектированию этих систем и использованию передовых методов производства, они способны производить пресс-формы с высокой точностью, а также стабильную продукцию в целом.

Заключение

Системы холодной обкатки являются неотъемлемой частью технологии литья под давлением. Они обладают такими преимуществами, как низкая стоимость, простота конструкции и широкая применимость. Однако им присущи и недостатки, такие как отходы материала и снижение эффективности производства. Оптимизация конструкции бегунов, системы охлаждения и выбор материала пресс-формы позволяют повысить производительность систем холодных бегунов для удовлетворения потребностей различных сценариев применения. В будущем, с развитием интеллектуальных, автоматизированных, новых материалов и энергосберегающих технологий, системы холодной обкатки столкнутся с новыми возможностями и проблемами. Цель данной статьи - предоставить читателям исчерпывающие знания о системах холодной обкатки, поддержке практического применения и технологических инновациях.

В области литья под давлением постоянная оптимизация и инновации систем холодной обкатки будут стимулировать развитие производственной отрасли, постоянно удовлетворяя растущие потребности рынка и технические требования. Мы с нетерпением ждем широкого применения систем холодной обкатки в различных отраслях промышленности, обеспечивая большее удобство и преимущества для промышленного производства.

- Узнайте, что такое горячий бегунок : Система горячего бегунка - это устройство для транспортировки расплавленного пластика, используемое в литьевой форме. ↩

- Узнайте об основах литья под давлением: Системы холодной обкатки: холодные обкатки - это ненагревающиеся формы и каналы, используемые для впрыска расплавленного пластика в полость пресс-формы. ↩

- Узнайте об однополостных и многополостных пресс-формах: В чем разница :В пресс-форме с несколькими полостями имеется более одной полости, что позволяет производить несколько деталей одновременно. ↩

- Узнайте о том, как обрабатывать тонкостенные детали: Тонкостенные детали обычно относятся к толщине стенок и соотношению осевых и радиальных размеров более 1/10 деталей. ↩

- Узнайте о важности времени охлаждения при литье под давлением: время охлаждения позволяет расплавленному пластику затвердеть, обеспечивая стабильность размеров и непосредственно влияя на качество деталей. ↩

- Узнайте, что такое прецизионное производство: прецизионное производство - это создание чрезвычайно точных и сложных компонентов на основе проектных решений. ↩