Машины для литья под давлением могут создавать формы с резьбой - процесс, обычно используемый для производства деталей с внутренней или внешней резьбой в таких отраслях, как автомобилестроение, производство потребительских товаров и медицинского оборудования.

Машины для литья под давлением могут изготавливать пресс-формы с резьбой. Для формирования резьбы в процессе литья под давлением используются специальные формы со вставками или стержнями. Этот метод эффективен и обеспечивает высокую точность резьбовых деталей.

Изготовление резьбовых деталей методом литья под давлением возможно, но выбор правильной конструкции и материала пресс-формы является ключевым фактором для получения точной и функциональной резьбы. Окунитесь глубже в то, как создаются и оптимизируются для производства резьбовые пресс-формы.

Машины для литья под давлением могут формовать формы с резьбой.Правда

В машинах для литья под давлением используются специализированные формы со вставками или стержнями для точного формирования резьбы в процессе литья.

Машины для литья под давлением всегда являются лучшим вариантом для изготовления деталей с резьбой.Ложь

Другие процессы, такие как литье под давлением или обработка с ЧПУ, могут быть более подходящими для определенных резьбовых компонентов, в зависимости от материала, точности и объема производства.

Что такое технология литья под давлением?

Литье под давлением - это производственный процесс, используемый для изготовления крупносерийных пластиковых деталей с точностью, эффективностью и повторяемостью. Он незаменим в таких отраслях, как автомобилестроение, медицина и производство потребительских товаров.

Технология литья под давлением предполагает впрыскивание расплавленного пластика в форму для создания точных деталей. Она отличается высокой эффективностью, низким уровнем отходов и широко используется в автомобилестроении, производстве электроники и медицинских приборов.

Литье под давлением осуществляется путем впрыска расплавленного пластикового материала в формы. Затем следует охлаждение и застывание, после чего готовые пластиковые изделия могут быть выпущены из формы. Нагрев пластмасс, пластификация, впрыск расплавленных пластиковых материалов в литьевые формы, приложение давления, охлаждение отформованных изделий и последующее их извлечение из формы - все это является частью данного процесса. Процесс литья под давлением имеет такие преимущества, как короткий цикл литья, высокая эффективность производства и стабильное качество продукции, что делает его одним из наиболее широко используемых процессов литья пластмасс на сегодняшний день.

Процесс литья под давлением

Процесс литья под давлением включает в себя следующие этапы

-

Нагрев пластика: Пластиковое сырье расплавляется с помощью нагревательного устройства, чтобы получить расплавленное пластиковое сырье. Как правило, многие машины для литья под давлением оснащены шнеками или плунжерами, которые продвигают пластиковый материал вперед, одновременно нагревая его.

-

Пластификация: Во время нагрева материал, пластик, пластифицируется под действием шнека или плунжера до требуемой вязкости и текучести, необходимой для впрыска.

-

Инъекция: Пластифицированный пластиковый материал проходит через шнек и проталкивается в полость пресс-формы1 под действием гидравлического давления. При впрыске пластика расплавленный материал заполняет форму и формирует в ней желаемую форму.

-

Давление удержания: После окончания впрыска поддерживается определенное давление для уменьшения объема материала при охлаждении, чтобы получить изделие соответствующего размера и с соответствующей отделкой поверхности.

-

Охлаждение: Таким образом, пластиковый материал в форме охлаждается и застывает, превращаясь в конечный продукт. Сайт время охлаждения2 находится в прямой зависимости от характеристик пластика и толщины изготавливаемого изделия.

-

Демолдинг: Наконец, пресс-форму для литья пластмассы под давлением обычно открывают после того, как изделие остынет до нужной температуры, после чего сформированное пластиковое изделие выпускают.

Что такое резьбовая пресс-форма?

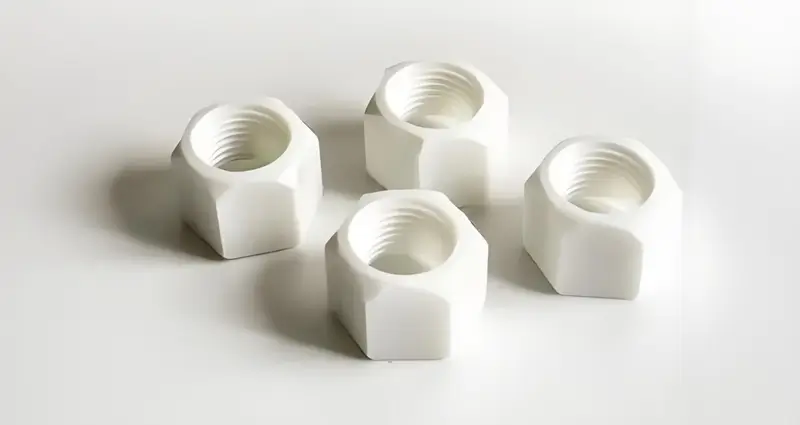

Резьбовые пресс-формы используются при литье под давлением для создания деталей с внутренней или внешней резьбой, таких как болты и гайки, обеспечивая точную посадку и функциональность.

Резьбовая пресс-форма предназначена для формирования деталей с резьбой, как внутренней, так и внешней. Они оснащены вставками или встроенными механизмами для нарезания резьбы, что позволяет создавать в процессе литья под давлением детали, требующие плотного прилегания, например винты или гайки.

Ключевые моменты конструкции резьбовых пресс-форм

Ключевые моменты конструкции резьбовых пресс-форм включают

-

Геометрия резьбы: Прежде всего необходимо определить тип резьбы, внутренняя литая или наружная, шаг, угол, глубину резьбы и т. д. Геометрия типа резьбы оказывает значительное влияние на эффективность соединения и срок службы изделия.

-

Угол наклона: Поскольку при распаковке изделий с резьбой могут возникнуть трудности, основные угол осадки3 обычно уделяется внутренним и внешним поверхностям резьбы при их проектировании. При определении угла вытяжки необходимо оценить детали глубины резьбы и каркас пресс-формы.

-

Дизайн линии пробора: Она также должна быть разумно рассчитана на линию разъема формы, чтобы она могла легко разъединяться как при литье под давлением, так и при распалубке. Линия расставания4 (пресс-форма с одинарной поверхностью раздела или пресс-форма с двойной поверхностью раздела) также могут иметь различный дизайн в формованных изделиях, особенно когда нити соединены в единый блок для улучшения качества формования.

-

Вращающийся механизм распаковки: Для облегчения распалубки в пресс-форме может быть установлена вращающаяся распалубочная конструкция, которая может вращаться вместе с резьбовым изделием в пресс-форме для открытия пресс-формы и распалубка5 без единой царапины на изделии.

Резьбовые пресс-формы необходимы для производства резьбовых деталей.Правда

Резьбовые пресс-формы включают в себя вставки или механизмы, которые формируют резьбу в формованной детали, обеспечивая правильную посадку и функциональность.

Резьбовые формы всегда дороже стандартных.Ложь

Резьбовые пресс-формы могут иметь более высокую начальную стоимость из-за своей сложности, но их долгосрочная эффективность и способность точно изготавливать резьбовые детали могут компенсировать первоначальные инвестиции.

Какие факторы влияют на целесообразность применения машин для литья под давлением с резьбовыми пресс-формами?

Целесообразность использования машин для литья под давлением нитевых форм зависит от нескольких ключевых факторов, включая конструкцию формы, выбор материала и возможности машины. Эти элементы влияют на эффективность производства и качество продукции.

Факторы, влияющие на целесообразность литья резьбовых форм под давлением, включают сложность конструкции резьбы, эффективность охлаждения формы, поток материала и тип используемой машины для литья под давлением. Правильная конструкция обеспечивает высокое качество резьбовых деталей с минимальным количеством дефектов.

Дизайн пресс-формы

Если вы хотите производить идеальные изделия с резьбой, очень важно иметь хорошую пресс-форму для резьбы. Однако обычная конструкция пресс-формы не подходит для литья резьбы и требует чего-то дополнительного, поэтому для литья и распалубки резьбы необходимы такие технологии, как разработка линии разъема, поворотные механизмы распалубки и подвижный резьбовой сердечник. Например, используется вращающаяся подвижная пресс-форма, которая вращается вместе с резьбовым изделием в процессе раскрытия пресс-формы, что позволяет достичь распалубки без потерь. Применение этих технологий позволяет не только повысить точность изготовления резьбовых пресс-форм, но и увеличить эффективность производства.

-

Дизайн линии пробора: Когда инженеры точно определяют, где должна находиться линия раздела и как она должна выглядеть, они обеспечивают плавное разделение пресс-формы, когда приходит время как для литья под давлением, так и для де-формования. Хорошая конструкция линии разъема снизит износ пресс-формы и продлит срок ее службы.

-

Вращающийся механизм распаковки: Чтобы предотвратить повреждение деталей при распалубке, пресс-форма может быть спроектирована таким образом, чтобы вращаться вместе с резьбовым изделием при его раскрытии. Конструкция вращающегося механизма распалубки должна учитывать шаг резьбы, геометрию и скорость вращения - все это влияет на плавность выполнения этого критического этапа.

-

Moving Core: Если пресс-форма оснащена подвижным сердечником, она может как создавать резьбу, так и удалять ее, заставляя сердечник двигаться. При проектировании подвижного стержня необходимо учитывать траекторию его движения, скорость и точность, чтобы обеспечить качество формования и плавное удаление нити.

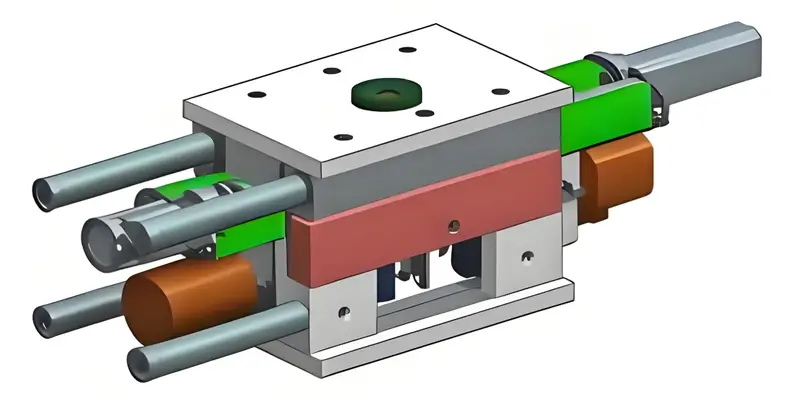

Требования к оборудованию

Для успешного впрыска в резьбовые формы термопластавтомат должен обладать определенными техническими характеристиками. К ним относятся достаточное усилие смыкания, обеспечивающее стабильность формы в процессе литья. Во-вторых, конструкция шнека не только отвечает требованиям плавления и впрыска пластика, но и контролирует скорость/давление, а система управления может точно регулировать различные параметры в процессе литья, чтобы обеспечить постоянство качества продукции.

-

Зажимное усилие: Усилие смыкания термопластавтомата должно быть достаточно большим, чтобы гарантировать стабильность формы во время процесса литья. В целом, усилие смыкания резьбовых пресс-форм выше по сравнению с обычными пресс-формами, поскольку конструкция резьбы требует более высокого давления впрыска и усилия смыкания при литье.

-

Винтовая конструкция: При проектировании и выборе шнека термопластавтомата важно учитывать такие факторы, как плавление пластмассы и впрыск. Например, длина шнека, диаметр, шаг, а также глубина резьбы требуют оптимальной конфигурации в зависимости от типа пластикового материала и параметров формования.

-

Система управления: Система управления термопластавтоматом должна регулировать несколько факторов при формовании, включая давление впрыска, скорость впрыска, температуру формы и время охлаждения. Таким образом, можно обеспечить точный и интенсивный контроль над этими параметрами, чтобы гарантировать правильный размер и проверенную чистоту поверхности резьбовых изделий.

Выбор материала

Выбор материала, который используется для литья под давлением, оказывает значительное влияние на эффект формования нитевых пресс-форм. Как правило, материалы для литья под давлением включают полипропилен (PP), полиэтилен (PE), полиамид (PA), поликарбонат (PC) и т.п., характеристиками этих материалов являются текучесть, истираемость, антикоррозийные свойства, которые отвечают требованиям при создании структуры нити. Кроме того, существуют вопросы термостойкости, химической стойкости, прочности и долговечности по отношению к окружающей среде и ограничениям продукта.

-

Полипропилен (PP): Полипропилен обладает относительно высокой химической стойкостью, термостойкостью и электрической самомобилизацией и может использоваться при изготовлении пластиковых изделий. Полипропилен обладает хорошей текучестью, что может позволить создавать литьевые нитевидные структуры.

-

Полиэтилен (PE): Полиэтилен - это пластик, обладающий низкой химической коррозией и пригодный для использования при низких температурах. Из него в основном производят упаковки для пищевых продуктов и контейнеры для химических веществ. Полиэтилен обладает хорошей текучестью, поэтому его можно легко формовать для получения резьбовых форм.

-

Полиамид (PA): Полиамид обладает хорошими механическими характеристиками и износостойкостью, поэтому его применяют в производстве деталей автомобилей и бытовой техники. Полиамид также обладает хорошей текучестью и, следовательно, легко формуется в предназначенные для него резьбовые конструкции.

-

Поликарбонат (PC): Поликарбонат относится к серии термопластиков, обладающих такими характерными свойствами, как хорошая прозрачность, высокая термостойкость и ударопрочность; он широко используется для производства оптического оборудования и защитных аксессуаров. С точки зрения текучести, поликарбонат обладает очень хорошими свойствами, поэтому его можно легко использовать для создания резьбовых конструкций.

Контроль параметров процесса

Некоторые из параметров управления процессом, которые необходимо соблюдать, особенно при литье под давлением резьбовых пресс-форм, включают следующее. В зависимости от типа впрыскиваемого материала и конструкции пресс-формы необходимо правильно отрегулировать давление впрыска, скорость впрыска, температуру пресс-формы, время охлаждения и другие факторы. Для изделий со сложной формой резьбы необходимо определить эффективные условия литья в сотрудничестве с пробным литьем и точной настройкой процесса, чтобы достичь высокой точности и качества.

-

Давление впрыска: Оно контролирует текучесть пластикового материала и качество формования изделия, поэтому его можно рассматривать как важный фактор давления впрыска. Когда резьба для литья под давлением многочисленна и сложна, требуется большее давление впрыска, чтобы пластиковый материал мог попасть в полость формы.

-

Скорость впрыска: Скорость впрыска фактически определяет состояние текучести пластика, а также качество поверхности изделия. Можно также сказать, что если скорость впрыска разумна, то дефекты поверхности и качество формовки будут сведены к минимуму.

-

Контроль температуры в пресс-форме: Охлаждение пресс-формы является важнейшим параметром при изготовлении пластикового материала в отношении скорости охлаждения и точности размеров материала. Таким образом, для достижения требуемых размеров точности и качества поверхности изделия необходимо применять на практике правильное регулирование температуры пресс-формы.

-

Время охлаждения: Это время, соответственно, определяет процесс охлаждения и затвердевания изготавливаемого изделия. Если необходимо, время охлаждения должно быть увеличено для уменьшения деформаций и внутренних напряжений, которые влияют на качество формовки.

Поток материала влияет на целесообразность литья под давлением в резьбовые формы.Правда

Правильная подача материала обеспечивает равномерное формирование резьбы и минимизирует дефекты в процессе формования.

Сложные конструкции пресс-форм гарантируют успех резьбового формования.Ложь

Хотя сложные конструкции могут повысить точность, они могут увеличить стоимость и время производства, поэтому простота иногда оказывается более эффективной.

Каковы примеры практического применения резьбовых форм для литья под давлением?

Резьбовые пресс-формы для литья под давлением предлагают эффективные решения для производства резьбовых деталей с высокой точностью. Примеры из практики показывают, как эта технология применяется в различных отраслях промышленности.

Резьбовые пресс-формы для литья под давлением создают точную и прочную резьбу для различных изделий, включая автомобильную, медицинскую и потребительскую продукцию. Они обеспечивают высококачественное производство с минимальной последующей обработкой.

Производство крышек для бутылок

Резьбовые пресс-формы используются в производстве крышек для бутылок, это одна из наиболее часто используемых деталей. В связи с тем, что крышки выполняют функции уплотнения и завинчивания с корпусом бутылки, резьбовые структуры изделий должны быть очень специальными и специфическими. Высокоэффективное производство крышек для бутылок может быть достигнуто путем оптимизации конструкции пресс-формы и процессов литья под давлением.

-

Дизайн пресс-формы: Для изготовления крышек для бутылок часто используются пресс-формы с большим количеством полостей, что позволяет повысить производительность. Конструкция пресс-формы также требует применения точности и взаимозаменяемости резьбы крышки бутылки, чтобы она хорошо соответствовала характеристикам уплотнения корпуса бутылки.

-

Процесс литья под давлением: При литье бутылочных крышек под давлением необходимо тщательно контролировать давление впрыска6, скорость впрыска, температура пресс-формы7, время охлаждения и т. д. Таким образом, можно повысить такие параметры, как качество формовки крышек для бутылок и общую производительность.

-

Автоматизированная производственная линия: Современные технологии изготовления крышек для бутылок с помощью линий по производству крышек для бутылок подразумевают использование автоматической подачи, распалубки и контроля для повышения эффективности операций и получения качественной продукции.

Автомобильные запчасти

В автомобильной промышленности распространенными резьбовыми деталями являются болты, гайки и соединительные элементы. Эти детали должны не только обладать прочностью и долговечностью, но и обеспечивать хорошие характеристики сборки. Высокоэффективные материалы и точное литье под давлением также могут быть использованы для создания резьбовых деталей, которые могут удовлетворить требования автомобильной промышленности. Интеграция горячеканальных пресс-форм облегчает производство прочных и точных резьбовых компонентов, необходимых для автомобильной промышленности.

-

Выбор материала: Распространенными элементами автомобильной группы являются высокоэффективные инженерные пластики, такие как полиамид (PA) и поликарбонат (PC). Такие материалы обладают достаточно хорошими механическими характеристиками и высокой горячей прочностью, использование которых будет уместно в производстве автомобильных деталей.

-

Дизайн пресс-формы: Пресс-формы для автомобильных резьбовых деталей должны учитывать геометрию и особенности сборки этих деталей. Точная конструкция пресс-формы может гарантировать допуск на размеры деталей и характеристики сборки.

-

Процесс литья под давлением: Конкретные параметры, которые важны для процесса литья под давлением автомобильных резьбовых деталей, включают давление впрыска, скорость впрыска, температуру пресс-формы, время охлаждения и другие. Таким образом, регулировка этих параметров процесса позволяет найти и устранить источники, вызывающие плохое качество литья и снижение эффективности деталей.

Бытовая техника

Еще один сегмент бытовой техники включает в себя резьбовые конструкции, например, ручки на стиральных машинах и коннекторы на блендерах. От этих деталей, помимо внешнего вида, требуется привлекательный внешний вид, а также удовлетворительная функциональность и прочность изделия. Разумно предположить, что производство высококачественных резьбовых деталей бытовой техники не требует значительного растяжения, но требует адекватной конструкции пресс-формы и хорошо отработанных технологий литья под давлением. Горячеканальные литьевые формы обеспечивают соответствие этих деталей проектным спецификациям с высокой точностью и эффективностью.

-

Выбор материала: Если говорить о бытовой технике, то резьбовые детали в бытовых приборах и RAC производятся из полипропилена (PP) и полиэтилена (PE). Этот материал обладает хорошей текучестью и механическими свойствами, что позволяет использовать его в резьбовых деталях бытовой техники.

-

Дизайн пресс-формы: Резьба, созданная с помощью пресс-форм, используемых при производстве резьбовых деталей бытовой техники, должна выглядеть красиво, а также служить по назначению. Внимание к созданию точной пресс-формы может помочь улучшить внешний вид деталей, а также их пригодность к использованию.

-

Процесс литья под давлением: В процессе литья под давлением резьбовых деталей бытовой техники необходимо четко контролировать давление впрыска, скорость впрыска, температуру пресс-формы, время охлаждения и так далее. Эти параметры процесса позволяют повысить качество литья и эффективность производства деталей.

Резьбовые формы повышают точность резьбы при литье под давлением.Правда

Формы для литья резьбы под давлением создают точную, равномерную резьбу, сокращая последующую обработку и повышая общее качество продукции.

Формы для резьбы подходят только для простых, несложных резьб.Ложь

Резьбовые пресс-формы могут быть предназначены для создания как простых, так и сложных резьб, что делает их универсальными для применения в различных отраслях промышленности.

Заключение

Что касается литья под давлением резьбовых пресс-форм, то это могут делать термопластавтоматы, а области применения включают в себя крышки для бутылок, автомобильные детали, бытовую технику и другие отрасли.

Таким образом, резьбовые изделия хорошего качества могут быть получены благодаря правильному выбору конструкции пресс-формы, выбор подходящих материалов для литья под давлением8, и эффективный контроль параметров. В будущем области применения литья под давлением резьбовых пресс-форм будут расширяться, а тенденции развития будут развиваться в направлении высокой точности, интеллекта и защиты окружающей среды.

-

Узнайте о полости пресс-формы: полость пресс-формы тщательно разрабатывается, чтобы точно соответствовать размерам желаемого изделия. ↩

-

Узнайте о важности времени охлаждения при литье под давлением: время охлаждения напрямую влияет на цикл литья и выход пластиковых изделий. ↩

-

Узнайте о рекомендациях по углу вытяжки при литье под давлением : Вытяжка - это конусность, придаваемая торцам детали, которая не позволяет им быть параллельными движению отверстия пресс-формы. ↩

-

Линия разъема при литье под давлением : Линия разъема - это место, где две половинки пресс-формы разделяются после завершения цикла литья под давлением. ↩

-

Узнайте о понимании процесса распалубки при литье под давлением: Основные этапы и лучшие практики : Процесс распалубки - это заключительный этап процесса литья. ↩

-

Узнайте о давлении впрыска: Давление впрыска означает давление, при котором хладагент впрыскивается в компрессор. ↩

-

Узнайте о температуре пресс-формы: Температура пресс-формы - это, пожалуй, самая важная температура с точки зрения качества, которая влияет на качество во многих отношениях. ↩

-

Узнайте о том, какие типы пластиковых материалов лучше всего подходят для литья под давлением? Выберите материал, наиболее подходящий для конкретного применения, учитывая такие факторы, как прочность, термостойкость, стоимость, внешний вид и т. д. ↩