Введение

Горячеканальное литье под давлением - это производственный процесс, в котором используется уникальная система распределения расплавленного пластика в полости пресс-формы. Горячеканальная система обеспечивает равномерное распределение, что приводит к получению высококачественных готовых деталей, повышению эффективности и снижению затрат. Понимание ее преимуществ жизненно важно, поскольку этот тип литья может привести к повышению эффективности, сокращению расходов и повышению качества готовой продукции.

Горячеканальные системы могут предложить множество преимуществ по сравнению с традиционным холодноканальным литьем под давлением. К ним относятся сокращение отходов и затрат, повышение качества и стабильности продукции, большая свобода проектирования и более быстрое время цикла, что ведет к повышению производительности.

Ниже приведены преимущества и недостатки горячеканальных пресс-форм, сравнение горячеканальных и холодноканальных систем, обсуждение их функций и анализ ключевых производители горячих бегунов в отрасли. К моменту завершения этой статьи вы получите более глубокое понимание преимуществ и недостатков горячеканального литья под давлением, а также его значения в производственных процессах.

II. Преимущества горячеканальных пресс-форм

Горячеканальное литье под давлением имеет множество преимуществ по сравнению со своим холодным аналогом. Вот несколько ключевых преимуществ выбора этой формы литья:

Улучшение времени цикла и производительности:

Системы горячего прогона могут значительно сократить время цикла, устраняя необходимость в охлаждении и повторном нагреве материала, что приводит к ускорению производства и повышению производительности.

Горячеканальные системы позволяют добиться значительной экономии за счет сокращения отходов и расхода материалов, что ведет к долгосрочному снижению затрат.

Лучшее качество и постоянство:

Системы горячего прогона обеспечивают равномерную подачу материала в формы, что приводит к улучшению качества и согласованности готовых деталей, уменьшению вариабельности и дефектов. Это приводит к большей согласованности между изделиями из одной партии.

Повышенная гибкость конструкции:

Горячеканальные системы обеспечивают большую свободу проектирования, поскольку в них можно использовать сложные геометрические формы и многогнездные пресс-формы.

Снижение риска возникновения дефектов:

Горячеканальные системы помогают свести к минимуму такие дефекты, как раковины, коробление и неравномерное охлаждение - общие черты процессов литья под давлением с холодным спуском.

В целом, горячеканальные формы может обеспечить повышение эффективности, экономию средств и высокое качество готовых деталей.

III. Зачем использовать горячий бегун для литья под давлением?

При горячем литье используется система нагретых коллекторов для распределения расплавленного пластика в полости формы. Система горячей подачи поддерживает постоянную температуру, позволяя пластику оставаться жидким до достижения полости формы, после чего он охлаждается и застывает, приобретая желаемую форму.

Системы горячего литья под давлением обладают рядом преимуществ по сравнению с системами холодного литья. Холодные системы требуют охлаждения и повторного нагрева пластиковых материалов, что приводит к отходам материала и увеличению времени цикла; в отличие от них, системы горячего литья исключают этот этап, ускоряя производство и одновременно снижая отходы материала.

Горячеканальное литье под давлением предлагает еще одно преимущество - производство готовых деталей более высокого качества. Постоянная температура обеспечивает равномерное поступление материала в формы для повышения качества и однородности готовых деталей, что приводит к уменьшению количества дефектов и отклонений в готовых изделиях.

Горячеканальное литье под давлением обеспечивает большую свободу проектирования. Эта система позволяет создавать сложные геометрические формы и многогнездные пресс-формы легче, чем холодноканальные системы, а также позволяет использовать несколько материалов и цветов в одной пресс-форме.

В целом, использование горячеканальных систем в литье под давлением позволяет ускорить время цикла, снизить затраты на производство отходов, повысить качество деталей, производимых в ходе серийного производства, и увеличить гибкость конструкции.

IV. Горячий бегун против холодного бегуна

Как горячеканальная, так и холодноканальная системы литья под давлением имеют свои уникальные преимущества и недостатки. Вот некоторые плюсы и минусы каждой системы:

Горячеканальное литье под давлением:

Плюсы:

- Сокращение отходов материалов

- Ускоренное время цикла

- Высококачественные готовые детали

- Повышенная гибкость конструкции

- Возможность использовать несколько материалов и цветов в одной пресс-форме

Конс:

- Более высокая первоначальная стоимость

- Повышенная сложность обслуживания

- Риск деградации материала и изменения цвета

- Более высокий уровень квалификации, необходимый для эксплуатации и обслуживания

Холодное литье под давлением:

Плюсы:

- Более низкая первоначальная стоимость

- Проще и легче в обслуживании

- Низкий риск деградации материала и изменения цвета

- Больше подходит для определенных материалов и областей применения

Конс:

- Более длительное время цикла

- Больше отходов материалов

- Готовые детали более низкого качества

- Меньшая гибкость конструкции

Принимая решение об использовании горячеканального или холодноканального литья под давлением, важно учитывать такие факторы, как объем производства, сложность деталей, требования к материалам и общая стоимость. Горячеканальные пресс-формы, как правило, больше подходят для крупносерийного производства и сложных геометрий деталей, в то время как холодноканальная система может быть более подходящей для малосерийного производства и более простых деталей.

В целом, горячеканальное литье под давлением предпочтительнее, когда стоимость менее важна и приоритетом является высокое качество готовых деталей, а холодноканальное литье под давлением - когда стоимость имеет первостепенное значение, а простота является ключевым фактором. Однако решение об использовании горячеканального или холодноканального литья под давлением в конечном итоге зависит от конкретных требований производственного процесса и желаемого конечного продукта.

V. Функции системы горячего прогона

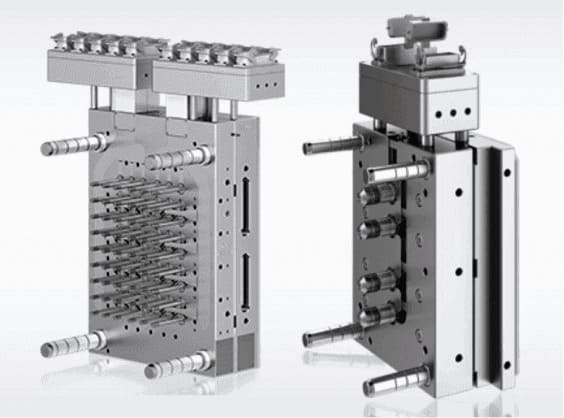

Система горячего хода - это специализированная система литья под давлением, предназначенная для распределения расплавленного пластика в полости пресс-формы. Здесь представлены компоненты системы горячего бегуна и объяснение того, как она функционирует в процессе литья под давлением:

Компоненты системы горячего бега:

Коллектор: Нагретый канал, по которому пластиковый материал распределяется в каждую полость пресс-формы.

Насадка: Компонент, соединяющий коллектор с полостью пресс-формы и направляющий поток пластикового материала в пресс-форму.

Горячий наконечник: Компонент, который крепится к соплу и непосредственно впрыскивает пластиковый материал в полость пресс-формы.

Блок управления температурой: Система, регулирующая температуру коллектора и сопла для обеспечения равномерной подачи пластика.

Назначение системы горячего прогона: В процессе литья под давлением пластиковый материал нагревается до расплавленного состояния и подается в коллектор системы горячего литья. Температура коллектора и сопла тщательно регулируется для обеспечения равномерного потока пластика. Затем пластиковый материал направляется через сопло и горячий наконечник и впрыскивается в полость пресс-формы.

Важность контроля температуры в горячеканальной системе трудно переоценить. Постоянное регулирование температуры гарантирует, что пластиковый материал остается в расплавленном состоянии при движении через систему, что приводит к постоянному потоку и качеству готовых деталей. Неправильное регулирование температуры может привести к деградации материала, изменению цвета и низкому качеству деталей.

В целом, система горячего прогона является важным компонентом процесса литья под давлением, позволяющим повысить точность и согласованность готовых деталей.

VI. Недостатки горячего бегуна

Хотя горячеканальное литье под давлением имеет ряд преимуществ, следует помнить и о некоторых недостатках. Вот несколько основных из них.

Более высокая первоначальная стоимость: Из-за сложной конструкции и дорогостоящих компонентов системы горячего прогона при запуске обычно обходятся дороже систем холодного прогона.

Увеличение объема технического обслуживания и сложности: Для успешной работы горячеканальных систем, предотвращения деградации материала и обеспечения стабильного качества готовых деталей требуется дополнительная квалификация и техническое обслуживание по сравнению с холодноканальными системами.

Горячее литье под давлением создает риск деградации материала и изменения цвета из-за высоких температур, используемых в процессе производства, что может поставить под угрозу качество готовых деталей и привести к ненужной деградации и изменению цвета, которые могут иметь негативные последствия для их качества.

Перед тем как принять решение о внедрении Горячеканальная система в литье под давлениемОднако важно тщательно рассмотреть потенциальные недостатки. Несмотря на значительные преимущества, необходимо убедиться, что производственный процесс способен выдержать возросшие затраты и потребности в обслуживании.

VII. Основные производители горячих бегунов

Здесь представлен обзор некоторых ведущих производителей горячеканальных машин:

Mold-Masters: Mold-Masters - всемирно известный производитель горячеканальных систем, поставляющий продукцию для различных отраслей промышленности по всему миру. Их системы широко известны своей надежностью и точностью, однако они могут быть более дорогостоящими, чем альтернативные варианты.

Хаски

Компания Husky является мировым лидером в области системы горячего прогонаКомпания предлагает как горячую, так и холодную обкатку. Их системы известны своим исключительным качеством и стабильностью, но для их успешной эксплуатации и обслуживания может потребоваться специальная подготовка.

YUDO

Компания YUDO, расположенная в Корее, поставляет горячеканальные системы для различных отраслей промышленности. Их системы известны своей надежностью и простотой использования, однако они могут не обеспечивать такой высокий уровень точности, как некоторые другие варианты, доступные пользователям.

Synventive - это американская производитель горячих бегунов известна как производитель точных и надежных систем для различных отраслей промышленности. Несмотря на то, что их решения могут быть более дорогостоящими, чем некоторые альтернативы, Synventive остается инновационным производителем, предлагающим множество промышленных применений для своих горячих бегунов.

При выборе производителя горячеканальных машин необходимо тщательно оценить такие факторы, как надежность, точность, простота использования и стоимость. Каждый вариант может иметь свои преимущества и недостатки, поэтому перед тем, как сделать окончательный выбор, следует тщательно взвесить все варианты.

Заключение

Горячеканальное литье под давлением имеет множество преимуществ по сравнению с холодным аналогом, таких как более высокая продолжительность цикла и производительность, снижение отходов и затрат, повышение качества и согласованности деталей, большая свобода проектирования, снижение рисков брака, а также общее сокращение продолжительности цикла и времени производства. К сожалению, горячее литье под давлением также имеет определенные недостатки, включая более высокие первоначальные затраты, повышенные расходы на обслуживание и сложности, а также потенциальные риски деградации материала или изменения цвета.

Технология горячего литья остается неоценимым преимуществом для тех, кто стремится к более высокому качеству и экономичности производства. Внедрение горячеканального литья под давлением может привести к сокращению времени цикла, повышению качества готовых деталей и гибкости дизайна; при принятии такого решения очень важно тщательно продумать все свои требования, а также желаемые конечные продукты, прежде чем выбирать, будет ли горячеканальное литье наилучшим образом соответствовать этим целям.

Горячеканальное литье под давлением может подойти не для каждого производственного процесса, но оно обладает значительными преимуществами для тех, кто стремится к более высокому качеству и эффективности производства. При тщательном рассмотрении преимуществ и недостатков и выборе опытного производителя производственные процессы могут достичь оптимальных результатов и производить высококачественные готовые детали.