Оценка качества литьевых форм имеет решающее значение для обеспечения точности, долговечности и экономичности производственных процессов.

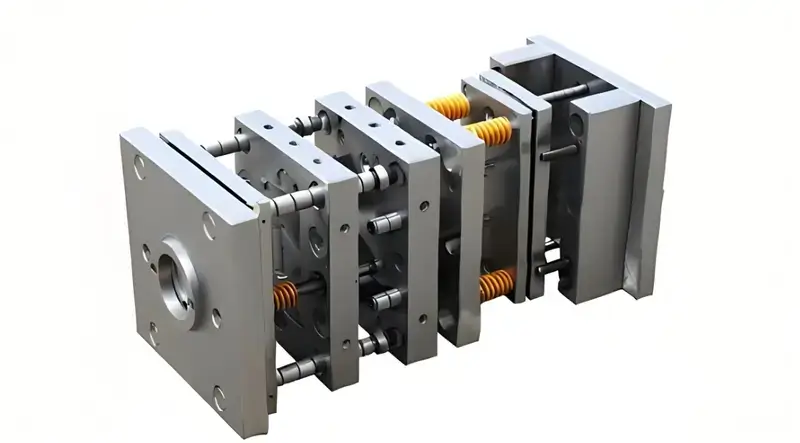

Оцените качество литьевых форм, изучив выбор материала, точность размеров, качество обработки поверхности и дизайн формы. Сосредоточьтесь на долговечности, требованиях к обслуживанию и эффективности производства, чтобы обеспечить оптимальную производительность в производстве.

Понимание этих показателей качества помогает оптимизировать производственные операции и улучшить качество продукции. Углубитесь в конкретные критерии и лучшие отраслевые практики для выбора и обслуживания высококачественных литьевых форм.

Высококачественные литьевые формы всегда гарантируют безупречную продукцию.Ложь

Хотя они повышают постоянство и долговечность, внешние факторы, такие как материал и технологические параметры, также влияют на качество продукции.

Качественные пресс-формы требуют минимального обслуживания для оптимальной работы.Правда

Хорошо спроектированные пресс-формы с превосходными материалами часто требуют менее частого обслуживания, что сокращает время простоя и расходы.

Каковы общие проблемы и решения для литьевых форм?

Литьевые формы сталкиваются с различными проблемами, такими как коробление, короткие выстрелы и вспышки, что влияет на качество и эффективность продукции.

К распространенным проблемам литьевых форм относятся коробление, короткие выстрелы и вспышки, каждая из которых имеет специфические решения, такие как правильная конструкция формы, вентиляция и выбор материала. Решение этих проблем повышает качество и эффективность процесса литья в различных отраслях промышленности - от автомобильной до производства потребительских товаров.

Низкое качество пресс-форм

-

Причина:Плесень имеет шероховатую поверхность, легко истирается и недолго служит из-за неправильного использования. формовочные материалы1 и неправильный процесс производства.

-

Решение:Выбирайте высококачественные материалы для пресс-форм, гарантируйте соответствие производственного процесса стандартам, проводите регулярный осмотр и техническое обслуживание пресс-формы, чтобы продлить срок ее службы.

Точность размеров пресс-формы не соответствует стандарту

-

Причина: Обработка пресс-формы недостаточно точна, точность сборки недостаточна, в результате чего точность размеров литых под давлением деталей не соответствует критериям, происходит деформация.

-

Решение: Улучшить точность обработки пресс-форм2Усиление контроля качества в процессе сборки и использование высокоточного испытательного оборудования для калибровки пресс-формы.

Структура плесени необоснованна

-

Причина: Неправильная конструкция пресс-формы, слишком малый угол осадки, неправильная обработка структуры перевернутой пресс-формы, что приводит к появлению вспышек и дефектов на формованных деталях.

-

Решение: Перепроектирование пресс-формы, обеспечение надлежащего угла осадки и перепроектирование конструкции перекидной пресс-формы для добавления вспомогательного механизма разгрузки, например, направляющих или наклонного верха.

Несвоевременное обслуживание плесени

-

Причина: Из-за длительного использования плесень будет повреждена, а срок ее службы сократится.

-

Решение: Создайте систему регулярного обслуживания пресс-формы, регулярно чистите, смазывайте, осматривайте и обслуживайте ее, чтобы своевременно обнаруживать и устранять возникающие проблемы.

Плохой контроль температуры в пресс-форме

-

Причина: Неточный контроль температуры формы при литье под давлением приводит к тепловой усадке, деформации и другим проблемам с формованными деталями.

-

Решение: Передовая система контроля температуры позволяет точно контролировать температуру пресс-формы и обеспечивать стабильную температуру во время процесса впрыска.

Неправильный процесс литья под давлением

-

Причина: Давление впрыска, скорость, температура и другие параметры процесса устанавливаются неправильно, что приводит к дефектам в литьевых деталях.

-

Решение: Установите параметры процесса впрыска3 правильно, основываясь на характеристиках материала и структуры литьевых деталей, чтобы обеспечить стабильный и надежный процесс впрыска.

Правильное вентилирование пресс-формы устраняет вспышки при литье под давлением.Правда

Достаточная вентиляция позволяет выходить воздуху и газам, попавшим в ловушку, предотвращая переполнение материала, известное как вспышка.

Деформация форм происходит исключительно под воздействием высоких температур.Ложь

Хотя температура может влиять на коробление, такие факторы, как неравномерное охлаждение, усадка материала и неправильная конструкция пресс-формы, также способствуют возникновению этой проблемы.

Каковы критерии приемлемости качества литьевых форм?

Обеспечение высокого качества пресс-форм для литья под давлением является залогом стабильности продукции и успеха производства, требуя строгого соблюдения определенных критериев приемки.

Критерии качества литьевых форм включают точность размеров, качество обработки поверхности, равномерную толщину, целостность материала и надлежащую функциональность. Соответствие этим стандартам обеспечивает стабильное качество деталей, долговечность и экономическую эффективность производства.

Критерии приемлемости внешнего вида плесени

Форма для литья под давлением должна выглядеть гладкой и ровной, без явных царапин, песчаных отверстий, трещин и других проблем. Покрытие на поверхности должно быть ровным и прочным, без отслоений и отслоений. На пресс-форме должна быть четкая и точная маркировка, включая номер пресс-формы, технические характеристики, дату производства и другую информацию.

Содержание таблички должно быть полным, с четкими символами, аккуратно расположенными. Табличка должна быть закреплена на ножке пресс-формы рядом с шаблоном и контрольным углом. Табличка должна быть закреплена надежно и не должна легко отрываться.

Сайт форсунка охлаждающей воды4 следует использовать водяную форсунку с пластиковой вставкой, а если у заказчика есть другие требования, их следует соблюдать. Форсунка для подачи охлаждающей воды не должна выходить за пределы поверхности рамы пресс-формы. Форсунки для охлаждающей воды должны иметь потайные отверстия, причем диаметр потайных отверстий может быть трех видов: 25 мм, 30 мм и 35 мм.

Отверстия должны иметь фаски, и фаски должны быть одинаковыми. Форсунка для подачи охлаждающей воды должна иметь метки входа и выхода. Маркировка английских символов и цифр должна быть больше, чем 5/6, а расположение сопла для подачи воды - ниже на 10 мм. Почерк должен быть четким, красивым, аккуратным и равномерно распределенным.

Аксессуары пресс-формы не должны влиять на подъем и хранение пресс-формы. При установке следующих открытых цилиндров, форсунок, механизмов предварительного сброса и т.д. необходимо предусмотреть опорные ножки для их защиты. Опорные ножки должны быть закреплены на раме пресс-формы с помощью винтов, проходящих через опорные ножки. Если опорные ножки слишком длинные, их можно закрепить на раме пресс-формы, повернув колонну с наружной резьбой.

Размер отверстия для выталкивания пресс-формы должен соответствовать требованиям конкретной машины для литья под давлением. За исключением небольших пресс-форм, нельзя использовать только один центральный выброс. Позиционирующее кольцо должно быть надежно закреплено. Существует два типа диаметров колец: 100 мм и 250 мм. Кольцо позиционирования находится на 10-20 мм выше опорной плиты, если иное не указано заказчиком.

Внешние размеры пресс-формы должны соответствовать требованиям конкретной машины для литья под давлением. Пресс-формы, требующие направленной установки, должны быть помечены стрелкой на переднем или заднем шаблоне, указывающей направление установки. Рядом со стрелкой должно быть слово "UP".

Стрелка и текст желтого цвета, высота текста - 50 мм. На поверхности рамы пресс-формы не должно быть ям, пятен ржавчины, лишних подвесных колец, отверстий для входа и выхода пара, масляных отверстий и других дефектов, влияющих на внешний вид.

Форма должна быть легкой для подъема и транспортировки. Детали пресс-формы не должны разбираться во время подъема. Подъемное кольцо не должно мешать водяному соплу, масляному цилиндру, рычагу предварительного сброса и т.д.

Стандарт приемлемости размеров

Сайт размеры пресс-формы5 должны соответствовать чертежам, а основные размеры должны быть в пределах заданного допуска. Различные пресс-формы и изделия предъявляют разные требования к допускам на размеры. Прецизионные литьевые формы обычно имеют более строгие допуски на размеры.

Стандарт приемки конструкции пресс-формы

Сайт конструкция пресс-формы6 должны быть разумными и прочными, а детали должны быть тесно и надежно соединены. Действия по открытию и закрытию пресс-формы должны быть плавными, без заеданий и ненормального шума. Направляющий механизм пресс-формы и механизм позиционирования должны быть точными, чтобы обеспечить точность пресс-формы при ее закрытии.

Стандарт приемки производительности литья под давлением

Когда вы тестируете пресс-форму, она должна быть способна снимать хорошие детали. Детали должны выглядеть хорошо, без вспышек, коротких кадров или пузырьков, и они должны быть правильного размера. Пресс-форма должна работать достаточно быстро, чтобы изготовить необходимые детали.

Материал пресс-формы и критерии приемлемости термической обработки по твердости

Выберите основание формы в соответствии со стандартным основанием формы. Материалы формообразующих частей формы и литейной системы (сердечник, подвижные и неподвижные вставки, подвижные вставки, конус бегунка, толкатель, литник) должны иметь характеристики выше 40Cr.

Пластик, легко поддающийся коррозии на пресс-форме, должен быть изготовлен из коррозионностойкие материалы[^7], или на поверхности формовки должны быть приняты антикоррозийные меры. Твердость формообразующих деталей должна быть не менее 50HRC, или твердость поверхностной закалки должна быть выше 600HV. Сайт термическая обработка пресс-формы7 должны соответствовать технологическим требованиям, чтобы обеспечить твердость, прочность и другие эксплуатационные показатели материала.

Стандарты выталкивания, сброса, вставки и извлечения

Выброс должен быть плавным, без заеданий и ненормального звука. Наклонная верхняя поверхность должна быть отполирована, а наклонная верхняя поверхность должна быть ниже, чем поверхность сердцевины. Скользящие части должны быть оснащены масляными канавками, поверхность должна быть азотирована, а твердость обработанной поверхности должна быть HV700 или выше.

Все верхние стержни должны иметь ограничители вращения, а каждый верхний стержень должен быть пронумерован. Сайт расстояние выброса8 должны быть ограничены ограничительным блоком для ограничения сброса пружины должны быть выбраны из стандартных деталей, концы пружины не должны быть отполированы, обрезаны.

Слайдер, ядро должно иметь предел хода, небольшой слайдер с пружиной предела, пружина неудобства могут быть установлены, когда волна винты; цилиндр ядро должно иметь переключатель хода. Ползун ядро, как правило, использовать косой направляющей колонны, косой угол направляющей колонны должны быть меньше, чем ползун блокировки поверхности угол 2 ° ~ 3 °. Ход ползуна слишком длинный должен быть использован цилиндр извлечения.

Когда торцевая поверхность формовочной части вытяжки сердечника цилиндра завернута, цилиндр должен быть дополнен самоблокирующийся механизм9.

При ширине ползуна более 150 мм большой ползун должен находиться ниже изнашиваемой пластины, материал износостойкой пластины10 Следует выбрать T8A, термообработанную твердость HRC50 ~ 55, износостойкую пластину с большой поверхностью более 0,05 ~ 0,1 мм, и открыть масляную канавку. Верхняя планка не должна перекашиваться вверх и вниз.

Добавьте колючки на верхнюю планку, направление колючек должно быть последовательным, а сами колючки легко удаляются с изделий.

Зазор между отверстием верхней планки и верхней планкой, длина уплотнительной секции и шероховатость поверхности отверстия верхней планки должны соответствовать требованиям соответствующих стандартов предприятия. Изделие должно быть удобно для оператора. Когда продукт выбрасывается, легко проследить за наклонной верхней частью, а на верхней планке должна быть добавлена канавка или травление.

Верхний блок, закрепленный на верхней планке, должен быть прочным и надежным, а неформовочная часть вокруг должна быть обработана с уклоном 3°~5°, а нижняя периферия должна быть скошена. Масляные отверстия на раме пресс-формы должны быть свободны от железных остатков. Торцевая поверхность возвратного стержня плоская, без точечной сварки. Отсутствие прокладки и точечной сварки в нижней части литника.

Направляющая плита затвора трехплитной пресс-формы скользит плавно, плита затвора легко отделяется. Ограничительный рычаг трехплитной пресс-формы должен быть расположен по обе стороны от направления установки пресс-формы, или добавьте тяговую пластину за пределами рамы пресс-формы, чтобы предотвратить вмешательство ограничительного рычага в работу оператора.

Масляные и воздушные каналы должны быть гладкими, а гидравлический сброс выброса должен быть на месте. Нижняя часть направляющей втулки должна быть открыта, чтобы сделать выхлопное отверстие. При установке позиционирующего штифта не должно быть зазоров.

Критерии приемки системы охлаждения и отопления

Система охлаждения или отопления должна быть достаточно гладкой. Уплотнение должно быть надежным, а система не должна иметь утечек под давлением 0,5 МПа и легко поддаваться ремонту.

Размер и форма уплотнительной канавки, открываемой на раме пресс-формы, должны соответствовать требованиям соответствующих стандартов. Уплотнительное кольцо должно быть смазано при установке, а после установки оно должно быть выше поверхности рамы пресс-формы. Прокладка для отвода воды и масла должна быть изготовлена из некорродирующего материала.

Передние и задние пресс-формы должны использовать централизованную подачу воды и метод. Система отопления должна точно контролировать температуру пресс-формы, чтобы обеспечить стабильность процесса литья под давлением. Трубы охлаждения и нагрева не должны иметь утечек.

Стандарт системы заливки

Расположение затвора не должно влиять на внешний вид изделия и должно отвечать требованиям сборки изделия. Форма поперечного сечения и длина бегунка должны быть разумно спроектированы, чтобы максимально сократить процесс при условии обеспечения качества формованной детали, а также уменьшить площадь поперечного сечения для сокращения времени заполнения и охлаждения, и в то же время минимизировать потери пластика в системе заливки.

Поперечное сечение литника трехплитной пресс-формы на задней стороне переднего шаблона должно быть трапециевидным или полукруглым. Трехплитная пресс-форма должна иметь ручку для отламывания на литниковой плите, диаметр входного отверстия литника менее 3 мм и ступеньку глубиной 3 мм на конце шарика, утопленную в литниковую плиту. Шариковый съемник должен быть надежно закреплен, его можно прижать под фиксирующим кольцом, закрепить винтами без головки или прижать прижимной пластиной.

Затворы и бегунки должны иметь размеры в соответствии с требованиями чертежа и обрабатываться, а не шлифоваться вручную. Литник точечного затвора должен иметь размеры в соответствии с требованиями спецификации. Передняя часть бегунка должна иметь удлиненную секцию в качестве колодца для холодной пули. Z-образный изгиб на выталкивающем штифте должен иметь плавный переход. Бегунок на линии раздела должен быть круглым, а передняя и задняя половины не должны быть смещены.

Скрытый затвор на верхней планке не должен иметь поверхностной раковины. Диаметр и глубина отверстия для холодной пули для прозрачных деталей должны соответствовать стандарту. Литник легко удаляется, на детали нет следов литника, и при сборке на детали не остается литника. Для скрытого литника с изогнутым крючком обе половины вставки должны быть азотированы и иметь поверхностную твердость HV700.

Стандартная система горячего прогона

Расположение проводов горячего бегунка должно быть разумным и легкодоступным. Номера проводов должны соответствовать один к одному. Горячая линия должна быть проверена на безопасность, а сопротивление изоляции относительно земли должно превышать 2 МВт.

Шкаф управления температурой, горячая насадка и горячий бегунок должны быть стандартизированы. Основная насадка устанавливается с резьбовым соединением горячего бегунка, а нижняя плоскость соприкасается с уплотнительной поверхностью. Горячий бегунок хорошо контактирует с нагревательной плитой или нагревательным стержнем, а нагревательная плита крепится винтами или шпильками с хорошим прилеганием к поверхности.

Следует использовать термопары типа J и согласовывать их с прибором контроля температуры. Каждая группа нагревательных элементов должна иметь контроль термопары, а расположение термопар должно быть разумно организовано.

Сопло должно соответствовать требованиям конструкции. Горячая бегущая строка должна быть надежно установлена, по крайней мере, с помощью двух фиксирующих штифтов или дополнительных винтов. Между горячим бегунком и шаблоном должна быть теплоизоляционная прокладка.

Погрешность между заданной температурой термостата и фактической температурой на дисплее не должна превышать ±5°C, термостат чувствителен. Монтажные отверстия полости и сопла должны быть сквозными.

Проводка горячего бегунка должна быть собрана в пучок и закрыта прижимной пластиной. Имеются две розетки одинакового размера, которые должны быть четко обозначены. Провод управления должен быть в оболочке и не иметь повреждений. Шкаф термостата имеет надежную конструкцию без ослабленных винтов. Розетка устанавливается на бакелитовой плате и не может превышать максимальный размер платы. Провода не должны выходить за пределы пресс-формы.

Все места горячего бегунка или шаблона, соприкасающиеся с проводами, должны иметь закругленный переход. Перед сборкой шаблона вся проводка не должна иметь обрывов и замыканий. Вся проводка должна быть правильно подключена и хорошо изолирована. После установки и закрепления шаблона всю проводку следует еще раз проверить мультиметром.

Формовочная деталь, поверхность раздела, стандартная выемка для выхлопных газов

Передняя и задняя формы не должны иметь неровных поверхностей, ям, ржавчины или других дефектов, влияющих на внешний вид. Зазор между вставкой и рамой пресс-формы должен быть менее 1 мм. Поверхность разъема должна быть чистой и аккуратной, без переносных шлифовальных кругов, чтобы избежать зазоров, и без впадин в зоне уплотнения. Глубина выпускной канавки должна быть меньше, чем переливной край пластика.

Вставки должны быть на месте, плавное размещение, надежное позиционирование. Вставки, сердечники и т. д. должны быть надежно установлены и закреплены, круглые детали имеют ограничитель вращения, вставки не имеют подкладки из меди или железа. Торцевая поверхность верхней планки совпадает с сердечником. Формовочная часть передней и задней пресс-форм не должна иметь дефектов, таких как смятие и фаски. Выброс стержня должен быть плавным.

Если у вас многогнездная пресс-форма, вы должны указать левую и правую части как L или R. Если у клиента есть требования к положению и размеру, они должны соответствовать требованиям клиента, и обычно добавляются в месте, которое не влияет на внешний вид и сборку, с размером шрифта 1/8. Запорная поверхность рамы пресс-формы должна быть на месте, и более 75% площади должны быть тронуты.

Верхние бруски следует располагать ближе к боковым стенкам и рядом с брусками и бобышками, при этом следует использовать более крупные верхние бруски. Одна и та же деталь должна быть обозначена как 1, 2, 3 и т. д. Каждая касающаяся сквозная поверхность, вставная сквозная поверхность, поверхность разъема должны быть исследованы и подогнаны по месту.

Уплотнительная часть поверхности раздела должна соответствовать стандарту проектирования. Для форм среднего размера менее 10 ~ 20 мм, больших форм 30 ~ 50 мм, остальной обработки следует избегать. Рисунок кожи и пескоструйная обработка должны быть однородными, чтобы соответствовать требованиям заказчика. Требования к внешнему виду продукции, продукты на винт должен быть анти-усадки меры. Глубина более чем 20 мм винтовой колонны должны быть выбраны для использования верхней трубы.

Толщина стенки изделий должна быть равномерной, а отклонение должно контролироваться ниже ±0,15 мм. Ширина ребра должна быть менее шестидесяти процентов толщины стенки, внешний вид косого верха, ползун на сердечнике должен быть надежным способом крепления. Передняя форма вставляется в заднюю форму или задняя форма вставляется в переднюю форму, должны быть скошенные блокировки вокруг и обработаны, чтобы избежать воздуха.

Стандарты производственных процессов литья под давлением

При нормальном процессе литья под давлением пресс-форма должна обладать стабильностью производства литья под давлением, а также возможностью регулировки и повторяемости параметров процесса. Давление впрыска в пресс-форму во время производства литья обычно не должно превышать 85% от номинального максимального давления впрыска термопластавтомата.

Скорость впрыска пресс-формы во время производства инжекции должна составлять три четверти хода скорости впрыска, не менее 10% от номинальной максимальной скорости впрыска или более 90% от номинальной максимальной скорости впрыска. Давление удержания пресс-формы во время впрыска обычно должно быть менее 85% от фактического максимального давления впрыска.

Усилие смыкания пресс-формы при производстве под давлением должно быть менее 90% от номинального усилия смыкания данной модели. В процессе литья под давлением изделия и литники должны извлекаться легко и безопасно (время, как правило, не превышает 2 секунд на каждое). Пресс-форма со вставками должна легко устанавливаться и надежно фиксироваться в процессе производства.

Упаковка, стандарты транспортировки

Очистите полость пресс-формы и сбрызните ее антикоррозийным маслом. Нанесите смазку на скользящие части. Уплотните смазкой входное отверстие втулки литника. Установите пресс-форму с зажимной деталью и убедитесь, что она соответствует требованиям конструкции. Убедитесь, что запасные части в комплекте, с подробным списком и названием поставщика.

Загерметизируйте входы и выходы для воды, жидкости, газа и электричества в пресс-форме, чтобы предотвратить попадание посторонних предметов. Нанесите краску на внешнюю поверхность пресс-формы в соответствии с требованиями заказчика.

Упакуйте пресс-форму во влагонепроницаемую, водонепроницаемую и ударопрочную упаковку в соответствии с требованиями заказчика. Убедитесь в том, что чертежи изделия, чертежи конструкции, чертежи системы охлаждения и нагрева, чертежи горячих бегунов, информация о поставщиках запасных частей и материалов для пресс-формы, инструкции по эксплуатации, протоколы испытаний пресс-формы, сертификаты заводского контроля и электронные документы являются полными.

Пресс-формы для литья под давлением всегда должны обеспечивать точность размеров.Правда

Точность размеров имеет решающее значение для обеспечения того, чтобы детали подходили и функционировали как положено, сводя к минимуму производственные ошибки и брак.

При соблюдении функциональных критериев отделкой поверхности литьевых форм можно пренебречь.Ложь

Обработка поверхности влияет на эстетические и функциональные свойства формованных деталей, что делает ее неотъемлемым аспектом качества пресс-формы.

Какие существуют методы проверки качества литьевых форм?

Обеспечение качества пресс-форм для литья под давлением жизненно важно для стабильного производства высококачественных деталей. Перед началом производства различные методы контроля проверяют точность, долговечность и функциональность пресс-форм.

Методы контроля качества литьевых форм включают визуальный осмотр, измерение размеров и оценку износа инструмента. Эти методы обеспечивают выравнивание, правильные размеры полостей и функциональность пресс-формы, что очень важно для поддержания стандартов высококачественного производства.

Метод проверки внешнего вида

Внешний вид - один из важных признаков хороших или плохих литьевых форм, хорошие литьевые формы должны иметь аккуратный вид, без дефектов, гладкую поверхность. Когда вы покупаете пресс-формы для литья под давлением, вы можете судить о том, хорошие они или плохие, посмотрев, есть ли на их поверхности трещины, пузырьки, царапины и другие дефекты.

Метод проверки размеров

Точность размеров пресс-форм для литья под давлением очень важна для качества литых изделий. Хорошие литьевые формы должны обладать высокой точностью размеров и стабильностью размеров. Мы можем использовать измерительные инструменты, такие как штангенциркули, верньерные штангенциркули и другие инструменты, для точного измерения размеров пресс-форм для литья под давлением и определения того, хороши или плохи пресс-формы для литья под давлением.

Методы контроля материалов и термообработки

Проверьте, соответствует ли материал, из которого изготовлена пресс-форма, требованиям, изучив документы о сертификации качества материала. С помощью твердомера измерьте твердость ключевых деталей пресс-формы, чтобы убедиться, что термообработка соответствует требованиям технологического процесса. Для некоторых важных деталей пресс-формы можно провести металлографический анализ, чтобы проверить организационную структуру материала и качество термообработки.

Материал пресс-формы для литья под давлением напрямую влияет на срок службы пресс-формы и качество выпускаемой продукции. Квалифицированные пресс-формы для литья под давлением должны использовать высококачественные материалы, такие как импортная сталь, специальные сплавы и так далее. О качестве пресс-форм для литья под давлением можно судить по следующим параметрам сертификат на материал пресс-форм для литья под давлением11 и проводить испытания физических свойств материалов.

Метод контроля точности обработки

Точность пресс-форм для литья под давлением напрямую влияет на точность размеров и качество поверхности литых изделий. Хорошие пресс-формы для литья под давлением должны обладать высокой точностью обработки и гладкой поверхностью. Сайт точность обработки литьевых форм[^13] можно проверить с помощью таких инструментов, как координатно-измерительная машина, чтобы судить о качестве литьевых форм.

Метод проверки срока службы

Срок службы пресс-форм для литья под давлением напрямую влияет на эффективность и стоимость производства. Квалифицированные пресс-формы для литья под давлением должны иметь длительный срок службы и быть простыми в обслуживании. Вы можете судить о качестве пресс-форм для литья под давлением, зная срок службы пресс-форм для литья под давлением, методы обслуживания и другую информацию.

Методы обследования структуры плесени

Вручную откройте и закройте пресс-форму, чтобы проверить, плавно ли она движется, нет ли странных звуков, не заедает ли она. Проверьте направляющие и позиционирующие механизмы пресс-формы, такие как направляющие штифты, направляющие втулки и центровочные штифты, чтобы убедиться, что они плотно прилегают и не изношены. С помощью щупа проверьте зазоры между различными частями пресс-формы, чтобы убедиться, что они соответствуют норме.

Методы тестирования производительности литья под давлением

Запустите тестовую пресс-форму, используя указанные пластиковые материалы и параметры процесса литья под давлением для производственного формования. Проверьте внешний вид отлитых деталей на наличие дефектов внешнего вида.

С помощью измерительных приборов измерьте размеры деталей, чтобы проверить, соответствуют ли они требованиям. Запишите цикл впрыска пресс-формы и проверьте, может ли она соответствовать требованиям к эффективности производства. Основываясь на результатах тестирования пресс-формы, отрегулируйте и оптимизируйте ее до тех пор, пока не сможете изготавливать хорошие детали.

Метод тестирования систем охлаждения и отопления

Заполните систему охлаждения водой или охлаждающей жидкостью под определенным давлением и проверьте, нет ли утечек в трубопроводе. С помощью датчика температуры измерьте температуру вокруг труб охлаждения, чтобы убедиться в равномерности охлаждающего эффекта системы охлаждения. Для системы нагрева проверьте рабочее состояние нагревательного элемента и измерьте температуру поверхности пресс-формы, чтобы убедиться, что система нагрева может точно контролировать температуру.

Визуальный контроль позволяет обнаружить дефекты поверхности литьевых форм.Правда

Визуальный контроль помогает выявить любые очевидные дефекты поверхности, которые могут повлиять на качество детали, до начала использования пресс-формы.

Измерения размеров не нужны для проверки качества.Ложь

Измерения размеров обеспечивают соответствие формы проектным спецификациям, предотвращая появление дефектов в конечном продукте.

Подведите итоги

Чтобы судить о качестве литьевая форма11Прежде всего, необходимо проверить, соответствует ли ее конструкция требованиям продукта, и убедиться, что конструкция пресс-формы разумна и может эффективно поддерживать производство продукта.

Во-вторых, материал пресс-формы должен обладать высокой прочностью и износостойкостью для увеличения срока службы. В то же время точность обработки литьевой формы должна быть высокой, чтобы обеспечить точность размеров производимых изделий.

Наконец, решающее значение имеет техническое обслуживание и уход за пресс-формой, от которого зависит ее долгосрочная стабильность и эффективность производства.

[7]: Поиск лучших коррозионно-стойких материалов может повысить долговечность и производительность пресс-форм в различных областях применения.

-

Изучение этого ресурса поможет вам понять важность выбора высококачественных материалов для пресс-форм, обеспечивающих повышенную долговечность и производительность. ↩

-

По этой ссылке вы найдете информацию о повышении точности обработки пресс-форм, что крайне важно для получения высококачественных деталей, изготовленных методом литья под давлением. ↩

-

Понимание правильных параметров процесса впрыска имеет жизненно важное значение для обеспечения стабильного и надежного процесса впрыска, ведущего к получению бездефектных изделий. ↩

-

Понимание спецификаций форсунок для охлаждающей воды может повысить эффективность конструкции пресс-формы. ↩

-

Знание стандартных размеров пресс-формы обеспечивает совместимость с термопластавтоматами, повышая эффективность производства. ↩

-

Понимание ключевых компонентов конструкции пресс-формы поможет обеспечить качество и эффективность производственных процессов. ↩

-

Изучение термической обработки может дать представление о повышении долговечности и производительности пресс-форм, что имеет решающее значение для успешного производства. ↩

-

Понимание расстояния выталкивания имеет решающее значение для оптимизации эффективности формования и качества продукции. Перейдите по этой ссылке, чтобы получить подробную информацию. ↩

-

Узнайте о самоблокирующихся механизмах и их роли в повышении безопасности и надежности процессов литья. ↩

-

Откройте для себя лучшие материалы для износостойких пластин, чтобы повысить долговечность и производительность ваших проектов. ↩

-

Узнайте о том, как спроектировать литьевую форму? Чтобы спроектировать литьевую форму, сначала определите форму и материал изделия. Затем учитывайте такие факторы, как углы тяги, вентиляцию и системы охлаждения. ↩ ↩