Совершенствование многогнездных литьевых форм позволяет повысить эффективность, снизить затраты и улучшить качество продукции. Основные стратегии включают оптимизацию каналов охлаждения, использование высококачественных материалов и обеспечение баланса пресс-формы.

Совершенствование многогнездных литьевых форм включает оптимизацию конструкции формы для равномерного потока, сокращения времени цикла и повышения эффективности охлаждения. Это помогает добиться стабильного качества деталей и снизить производственные затраты, что благоприятно сказывается на таких отраслях, как автомобилестроение и электроника.

Усовершенствовав конструкцию пресс-формы и обеспечив сбалансированное заполнение полостей, вы сможете значительно повысить производительность пресс-формы. Углубитесь в принципы проектирования, которые делают многогнездные пресс-формы более эффективными и экономичными.

Оптимизация каналов охлаждения повышает эффективность многогнездных пресс-форм.Правда

Оптимизация охлаждения обеспечивает равномерное распределение температуры, сокращает время цикла и повышает качество деталей.

Многогнездные пресс-формы всегда требуют больших первоначальных инвестиций.Ложь

Хотя многогнездные пресс-формы имеют более высокую первоначальную стоимость, их способность производить больше деталей за цикл может привести к снижению общих затрат при крупносерийном производстве.

Какова оптимизация конструкции многогнездных литьевых форм?

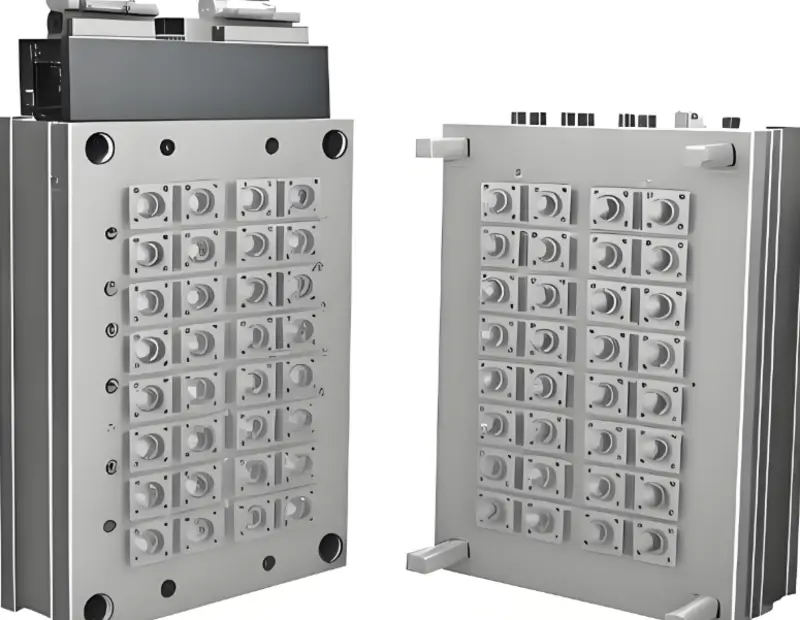

Многогнездные литьевые формы повышают эффективность производства за счет возможности одновременного литья нескольких деталей. Оптимизация конструкции направлена на улучшение баланса, сокращение времени цикла и обеспечение равномерного качества деталей.

Оптимизация конструкции многогнездных литьевых форм включает в себя балансировку полостей, конструкцию затворов и регулировку системы бегунков. Эти усовершенствования улучшают равномерность потока, сокращают время цикла и минимизируют дефекты деталей, что приводит к экономически эффективному и высококачественному производству.

Оптимизация компоновки полости

При компоновке полостей использование разумных методов позволяет эффективно снизить образование отходов материала и износ пресс-формы в процессе литья пластмасс под давлением и повысить производительность.

При проектировании многогнездной пресс-формы полости должны быть выровнены для обеспечения равномерного потока материала и минимизации время заполнения1 различия.

Кроме того, важно рассчитать необходимые расстояния между полостями, чтобы они не мешали друг другу. Моделирование и анализ расположения полостей пресс-формы можно облегчить с помощью программного интерфейса для автоматизированного проектирования (CAD2).

Оптимизация конструкции бегунов

Сайт конструкция бегущей системы3 особенно при многогнездовом литье под давлением, используемом в производственной линии. Дальнейшее совершенствование конструкции бегунка может также помочь снизить давление впрыска, повысить скорость заполнения и устранить дефекты.

К наиболее популярным структурам бегунков относятся последовательные и сбалансированные бегунки, выбор которых зависит от формы и размера изделия.

На практике применение CFD-моделирования при проектировании ходовой части может помочь справиться с проблемами распределения потока и воздушных пузырьков, повышая качество продукции Runner.

Дизайн линии пробора

Разработка достаточно качественной линии разделения может помочь избежать высокого сопротивления распалубке и в то же время предотвратить ухудшение поверхности изделия.

При проектировании линий раздела следует выбирать гладкие поверхности, чтобы избежать острых кромок и неровных участков, обеспечивая при этом прочность и жесткость линии раздела.

Кроме того, при проектировании линии разбора необходимо учитывать сложность обработки пресс-форм и их узлов, выбирая те схемы, которые просты в обработке и обслуживании, чтобы повысить эффективность.

Оптимизированные многогнездные пресс-формы сокращают время цикла при массовом производстве.Правда

Оптимизация конструкции, например, сбалансированные полости и эффективные системы охлаждения, позволяет значительно сократить время цикла, повысить скорость производства и снизить затраты.

Многогнездные формы всегда требуют более дорогой оснастки, чем одногнездные.Ложь

Хотя многогнездные пресс-формы имеют более высокую первоначальную стоимость оснастки, в долгосрочной перспективе они могут быть более рентабельными благодаря возможности производить больше деталей за цикл, что приводит к снижению себестоимости единицы продукции.

Какой материал для литья под давлением и материал для литья под давлением выбрать?

Выбор правильного материала для литья под давлением и формовочного материала имеет решающее значение для качества продукции и эффективности производства. Понимание ваших конкретных потребностей обеспечивает оптимальный выбор материала.

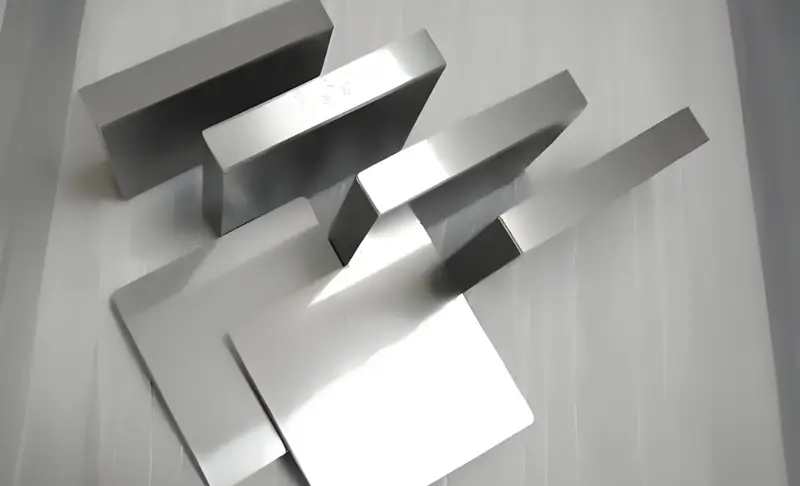

Выбор подходящего материала для литьевых форм зависит от таких факторов, как долговечность, стоимость и область применения. К распространенным материалам относятся сталь и алюминий для пресс-форм, а такие варианты, как ABS, поликарбонат и полипропилен, популярны для изготовления литых деталей.

Материалы для пресс-форм

Влияние выбора подходящих материалов для пресс-форм на срок службы и качество пресс-формы и конечного продукта является довольно важным.

Наиболее используемые типы материалов для пресс-форм - сталь, алюминиевые и медные сплавы. Выбор высокопрочного, износостойкого материала способствует увеличению срока службы пресс-формы и сокращению цикла технического обслуживания.

Например, высокопрочная инструментальная сталь (такая как H13, P20) может повысить износостойкость и термостойкость пресс-формы\, подходящей для производства высокоточных и сложных изделий.

Пластиковые материалы

Свойства пластиковых материалов влияют на качество продукта и его способность работать на рынке.

При выборе типа пластикового материала производитель литья под давлением должен учитывать место, где будет использоваться изделие, и ожидаемые характеристики изделия, чтобы использовать правильный материал, такой как полипропилен (PP), полиэтилен (PE), полистирол (PS). Включение соответствующих наполнителей, а также пластификаторов в пластиковый материал помогает улучшить текучесть материала и механические свойства.

Для специальных применений, таких как медицинские приборы и упаковка продуктов питания, следует выбирать экологически чистые и нетоксичные материалы, отвечающие соответствующим стандартам.

Алюминиевые формы дешевле, но изнашиваются быстрее, чем стальные.Правда

Алюминиевые пресс-формы экономически выгодны при краткосрочном производстве, но они быстрее изнашиваются из-за меньшей прочности по сравнению со стальными пресс-формами.

Поликарбонат - лучший материал для всех деталей, изготовленных методом литья под давлением.Ложь

Несмотря на универсальность поликарбоната, он может быть не лучшим вариантом для всех областей применения из-за более высокой стоимости и специфических свойств материала, которые могут не подходить для каждого изделия.

Как улучшить систему охлаждения при литье под давлением?

Оптимизация системы охлаждения при литье под давлением может значительно сократить время цикла, улучшить качество деталей и повысить общую эффективность производства.

Улучшение системы охлаждения при литье под давлением может быть достигнуто путем оптимизации потока охлаждающей жидкости, корректировки конструкции каналов охлаждения и использования усовершенствованного температурного контроля. Эти усовершенствования позволяют сократить время цикла и предотвратить такие дефекты, как коробление или раковины.

Конструкция охлаждающего контура

Конструкция охлаждающего контура играет важную роль в эффективности охлаждения при многогнездовой формовке. Разумный контур охлаждения может также равномерно распределять охлаждающую жидкость по каналы охлаждения4чтобы избежать локальных горячих точек на форме.

Среди контуров охлаждения самыми простыми являются прямоточные и змеевидные контуры, выбор которых определяется структурой пресс-формы и формой изделия. Использование технологии компьютерного моделирования для моделирования и анализа контуров охлаждения позволяет оптимизировать эффект охлаждения и повысить эффективность производства.

Выбор охлаждающей жидкости

Выбор охлаждающей жидкости напрямую влияет на производительность охлаждения и эффективность производственной линии. К охлаждающим жидкостям относятся: жидкости (например, вода, масло) и газы (например, воздух).

Вода обладает высокой теплопроводностью и быстрым отводом тепла, но легко ржавеет; масло обладает хорошей смазывающей способностью и устойчивостью к коррозии, но низкой теплопроводностью; воздушное охлаждение подходит для конкретных ситуаций, но его эффективность не так высока, как у жидкостного охлаждения. В реальном производстве необходимо выбрать правильную охлаждающую жидкость в соответствии с требованиями к продукту, чтобы улучшить охлаждающую способность.

Системы контроля температуры

Эффективное регулирование температуры влияет на уменьшение отклонения размеров и качество поверхности изделия. Использование современного оборудования для контроля температуры, такого как системы горячего прогона и контроллеры температуры пресс-формы, при грамотном использовании помогает поддерживать оптимальную температуру, что сокращает время охлаждения и повышает общую производительность.

Регулирование температуры пресс-формы в режиме реального времени позволяет устранить факторы, влияющие на качество конечного продукта, и сделать процесс более стабильным.

Эффективные системы охлаждения сокращают время цикла при литье под давлением.Правда

Оптимизация процесса охлаждения позволяет сократить время цикла, улучшить качество деталей и повысить общую производительность.

Увеличение потока охлаждающей жидкости всегда повышает эффективность охлаждения.Ложь

Чрезмерный поток охлаждающей жидкости может привести к неравномерному охлаждению, что может стать причиной дефектов. Правильная конструкция каналов охлаждения и сбалансированный поток охлаждающей жидкости являются ключом к эффективному контролю температуры.

Что такое оптимизация процесса литья под давлением?

Оптимизация процесса литья под давлением повышает эффективность, сокращает количество отходов и улучшает качество продукции. Основные методы направлены на повышение скорости, точности и экономию материалов.

Оптимизация литья под давлением включает в себя сокращение времени цикла, повышение однородности деталей и минимизацию отходов материала. Ключевые стратегии включают регулировку температуры, улучшение конструкции пресс-формы и использование автоматизации для ускорения производства.

Оптимизация параметров процесса инжекции

Параметры процесса литья под давлением существенно влияют на качество продукции и эффективность производства. Регулировка давления впрыска, скорости, времени смыкания и охлаждения может помочь свести к минимуму количество дефектов и повысить уровень производительности.

Применение программного обеспечения для моделирования литья под давлением, такого как moldflow, используемого для моделирования и анализа параметров, может помочь в выборе правильных параметров для стабильного и эффективного процесса.

Оптимизация процесса формования

Оптимизация процесса формования позволяет повысить качество поверхности и точность размеров изделий. Среди часто используемых процессов формования - формование с использованием газа, формование с сжатием расплава и формование с горячей обкаткой.

Выбор правильных процессов формовки, а также оборудования и технологий напрямую влияет на увеличение скорости производства и качество продукции.

Например, при формовании с помощью газа в пресс-форму подается газ под высоким давлением, в результате чего образуется тонкая оболочка, что позволяет снизить расход материала и общий вес конечного продукта, а также повысить точность размеров и улучшить качество поверхности.

Оптимизация постобработки

Оптимизация последующей обработки может дополнительно улучшить качество поверхности и механические свойства изделий. К таким операциям относится постобработка, которая может осуществляться путем отжига, напыления, нанесения гальванических покрытий и т. д. Конкретные технологии постобработки в зависимости от требований клиента могут улучшить свойства и внешний вид продукта.

Например, отжиг способствует снятию внутренних напряжений и в то же время улучшает стабильность размеров и механические свойства; напыление и гальванизация позволяют повысить твердость поверхности и коррозионную стойкость, что продлевает срок службы изделия и улучшает его внешний вид.

Оптимизация литья под давлением повышает стабильность продукции.Правда

Регулируя параметры температуры и давления, производители могут обеспечить однородность качества деталей в разных партиях.

Оптимизация литья под давлением всегда приводит к снижению затрат.Ложь

Хотя оптимизация позволяет сократить количество отходов и повысить эффективность, первоначальные затраты на установку передовых технологий в некоторых случаях могут свести на нет экономию.

Что такое контроль качества литья под давлением?

Контроль качества литья под давлением обеспечивает согласованность, точность и надежность литых изделий путем контроля и поддержания ключевых параметров на протяжении всего производственного процесса.

Контроль качества литья под давлением включает в себя проверку консистенции материала, температуры, давления и размеров деталей для обеспечения соответствия продукции установленным стандартам. Он помогает уменьшить количество дефектов, повысить надежность и снизить производственные затраты за счет раннего выявления проблем.

Онлайн-инспекция

Использование онлайн-инспекции помогает обнаружить проблему на производственной линии в тот момент, когда она возникает, а значит, свести к минимуму вероятность огромного брака. С помощью таких средств онлайн-инспекции, как лазерный сканер, ультразвуковой детектор, инфракрасные термографы, можно отслеживать размеры, форму и качество поверхности изделий, обеспечивая качество продукции.

Например, лазерные сканеры могут использоваться для измерения геометрических размеров и форм, измеряя отклонения в размерах и деформации, а ультразвуковые детекторы - для обнаружения пузырьков и внутренних трещин, тем самым удостоверяя, что внутреннее качество проверено.

Управление процессом

Преимущества управления процессом заключаются в повышении эффективности производства, а также качества конечного продукта. Необходимо создать стабильную систему управления процессом, а давление, температура, скорость и время впрыска должны контролироваться с помощью современных алгоритмов управления и оборудования.

Например, компьютерная интегрированная производственная система (CIM) позволяет лучше контролировать производственный процесс и продукцию благодаря автоматизации, а также отслеживать процесс в режиме реального времени, повышая тем самым эффективность и качество выпускаемой продукции.

Система менеджмента качества

Внедрение эффективной системы обеспечения качества и/или использование международно признанных моделей, таких как ISO9001, может повысить конкурентоспособность компании\ и удовлетворенность клиентов.

Организовывая аудиты и оценки качества, можно легко найти решение любых проблем, тем самым способствуя совершенствованию производственных процессов и процессов управления, а также непрерывному улучшению качества продукции в процессе производства.

Например, внедрение всеобщего управления качеством (TQM) может улучшить общее управление качеством, поскольку оно обеспечивает стабильное и постоянное совершенствование продукции.

Контроль качества литья под давлением имеет решающее значение для минимизации дефектов.Правда

Контроль качества позволяет выявлять проблемы на ранних стадиях производства и обеспечивать соответствие продукции требуемым техническим характеристикам.

Контроль качества при литье под давлением может быть пропущен при малосерийном производстве.Ложь

Даже при небольших объемах производства контроль качества по-прежнему необходим для поддержания стабильности продукции и предотвращения дорогостоящих ошибок или дефектов.

Каковы перспективы многогнездных пресс-форм для литья под давлением?

Многогнездные пресс-формы для литья под давлением5 становятся все более важными в производстве благодаря своей способности быстро и эффективно изготавливать большие объемы деталей. Поскольку промышленности требуются более экономичные решения, многогнездные пресс-формы ожидает постоянный рост.

Многогнездные пресс-формы для литья под давлением позволяют ускорить производство за счет использования нескольких полостей в одной пресс-форме. Это сокращает время цикла и повышает эффективность, что делает их идеальными для крупносерийного производства, особенно в таких отраслях, как автомобилестроение и производство потребительских товаров.

Учитывая динамику технологического прогресса и меняющиеся запросы рынка, совершенствование многофункциональных литьевых форм будет иметь новые задачи и перспективы.

В будущем, благодаря использованию новых типов материалов, процессов и технологий, проектирование и производство многогнездных литьевых форм будет развиваться в направлении интеллектуализации и автоматизации, что повысит эффективность производства и качество продукции.

Например, внедрение искусственного интеллекта и машинного обучения позволит интеллектуально оптимизировать проектирование и изготовление пресс-форм, повысить скорость производства и предотвратить появление брака.

Более того, экологичность и энергосбережение станут новой тенденцией развития многогнездных литьевых форм, использование экологически чистых материалов позволит решить проблему отходов ресурсов и загрязнения окружающей среды, преследуя цель устойчивого развития.

Многогнездные литьевые формы повышают эффективность производства.Правда

Позволяя одновременно изготавливать несколько деталей, многогнездные пресс-формы сокращают общее время цикла, повышая производительность и снижая затраты.

Многогнездные литьевые формы всегда дешевле одногнездных.Ложь

Хотя первоначально многогнездные пресс-формы могут стоить дороже, их эффективность и более высокая производительность могут привести к экономии средств при крупносерийном производстве, что оправдывает инвестиции.

Заключение

Совершенствование многополостных пресс-форм для литья под давлением - это систематический проект, и для того, чтобы их модернизировать, необходимо оптимизировать и улучшить конструкцию, материалы, систему охлаждения, технологию обработки, а также систему контроля качества.

Благодаря разумному дизайну, применению высоких технологий и научному управлению, можно значительно повысить скорость производства и качество продукции, что поможет увеличить адаптируемость к рынку и потенциал устойчивого развития.

В процессе совершенствования многогнездных пресс-форм внедрение технологии определения давления в полости является важнейшим шагом. Эта технология применима не только для однополостные пресс-формы6 но и поддерживает сложные семейные формы. При работе с жидкой силиконовой резиной точное определение давления в полости помогает контролировать степень заполнения каждой полости, тем самым повышая стабильность и качество продукции.

Кроме того, правильно рассчитанная толщина стенок очень важна для обеспечения производительности пресс-формы и качества продукции. Интеграция этих технологий и элементов конструкции позволяет значительно повысить эффективность производства и скорость прохождения изделий в многогнездных литьевых формах.

-

Узнайте о том, как рассчитать время заполнения машины для литья под давлением? Точное время заполнения имеет решающее значение для литья под давлением, что в первую очередь отражается в следующих аспектах. ↩

-

Узнайте о компьютерном проектировании :CAD - это использование компьютеров для помощи в создании, изменении, анализе или оптимизации дизайна. ↩

-

Узнайте о системах горячих бегунов в литьевых формах: Принципы, дизайн и применение : Системы горячего прогона очень важны при литье пластмасс. ↩

-

Узнайте о важности каналов охлаждения: каналы охлаждения - это каналы в пресс-форме, по которым может протекать охлаждающий агент, ускоряющий процесс охлаждения и делающий его более равномерным. ↩

-

Узнайте о многогнездных пресс-формах для литья под давлением и семейных пресс-формах для литья под давлением: многогнездная пресс-форма имеет более одной полости для одной и той же детали, и она производит более одной детали за производственный цикл. ↩

-

Узнайте об одногнездном и многогнездном литье под давлением: литье под давлением может осуществляться с помощью одно- или многогнездной пресс-формы. ↩