Introdução

A moldagem por injeção de canal quente é um processo de fabrico que utiliza um sistema único para distribuir o plástico fundido nas cavidades do molde. O sistema de canal quente assegura uma distribuição uniforme, conduzindo a peças acabadas de qualidade superior e a uma maior eficiência e poupança de custos. Compreender as suas vantagens é de importância vital, uma vez que este tipo de moldagem pode resultar numa maior eficiência, em despesas reduzidas e em produtos acabados de maior qualidade.

Os sistemas de canal quente podem oferecer inúmeras vantagens em relação à moldagem por injeção de canal frio tradicional. Estas incluem a redução de desperdícios e custos, a melhoria da qualidade e consistência do produto, uma maior liberdade de conceção e tempos de ciclo mais rápidos que conduzem a uma maior produtividade.

Seguem-se várias vantagens e desvantagens dos moldes de canal quente, comparação dos sistemas de canal quente e frio, discussão das suas funções e análise das principais fabricantes de canais quentes na indústria. Quando este artigo terminar, terá adquirido uma compreensão mais aprofundada das vantagens e desvantagens da moldagem por injeção de canal quente, bem como da sua importância nos processos de produção.

II. Vantagens dos moldes de canal quente

A moldagem por injeção de canal quente oferece muitas vantagens em relação à sua contraparte fria. Eis algumas das principais vantagens de escolher esta forma de moldagem:

Melhoria dos tempos de ciclo e da produtividade:

Os sistemas de canais quentes podem diminuir significativamente os tempos de ciclo, eliminando a necessidade de arrefecer e reaquecer o material, levando a tempos de produção mais rápidos e a uma maior produtividade.

Os sistemas de canais quentes podem conduzir a poupanças significativas através da diminuição dos resíduos e da utilização de materiais, conduzindo a reduções de custos a longo prazo.

Melhor qualidade e consistência:

Os sistemas de canais quentes podem assegurar um fluxo uniforme de material para os moldes, o que leva a uma melhor qualidade e consistência nas peças acabadas, levando a uma menor variabilidade e defeitos. Isto resulta numa maior consistência entre os produtos de um lote.

Maior flexibilidade de conceção:

Os sistemas de canal quente oferecem uma maior liberdade de conceção, uma vez que podem acomodar geometrias complexas e moldes com múltiplas cavidades.

Redução do risco de defeitos:

Os sistemas de canal quente podem ajudar a minimizar defeitos como marcas de afundamento, deformação e arrefecimento irregular - caraterísticas comuns nos processos de moldagem por injeção de canal frio.

Em geral, moldes de canais quentes pode proporcionar uma maior eficiência, poupança de custos e peças acabadas de maior qualidade.

III. Porquê utilizar a câmara quente para moldagem por injeção?

A moldagem por injeção de canal quente utiliza um sistema de coletor aquecido para dispersar o plástico fundido na cavidade do molde. O sistema de canal quente mantém uma temperatura constante, permitindo que o material plástico permaneça líquido até atingir a cavidade do molde, após o que arrefece e solidifica na forma pretendida.

Os sistemas de moldagem por injeção de canal quente oferecem várias vantagens distintas em relação aos sistemas de canal frio. Os canais frios requerem o arrefecimento e o reaquecimento dos materiais plásticos, o que leva ao desperdício de material e ao aumento dos tempos de ciclo; em contrapartida, os sistemas de canais quentes eliminam este passo, acelerando os tempos de produção e diminuindo simultaneamente o desperdício de material.

Moldagem por injeção de canal quente oferece outra vantagem de produzir peças acabadas de maior qualidade. A sua temperatura consistente assegura um fluxo de material uniforme nos moldes para uma melhor qualidade e consistência nas peças acabadas, levando a menos defeitos e variações nos produtos finais.

A moldagem por injeção de canal quente proporciona uma maior liberdade de conceção. Este sistema pode acomodar geometrias complexas e moldes com várias cavidades mais facilmente do que os sistemas de canal frio, permitindo também a utilização de vários materiais e cores num único molde.

Em geral, a utilização de sistemas de canais quentes na moldagem por injeção pode resultar em tempos de ciclo mais rápidos, custos de produção reduzidos, peças de maior qualidade produzidas a partir de ciclos de produção e maior flexibilidade de conceção.

IV. Câmara quente vs. câmara fria

Tanto os sistemas de moldagem por injeção de canal quente como de canal frio têm as suas vantagens e desvantagens únicas. Aqui estão alguns dos prós e contras de cada sistema:

Moldagem por injeção de canal quente:

Prós:

- Redução dos resíduos de materiais

- Tempos de ciclo mais rápidos

- Peças acabadas de qualidade superior

- Maior flexibilidade de conceção

- Capacidade de utilizar vários materiais e cores no mesmo molde

Contras:

- Custo inicial mais elevado

- Aumento da manutenção e da complexidade

- Risco de degradação do material e mudança de cor

- Maior nível de competências necessário para a operação e manutenção

Moldagem por injeção de canais frios:

Prós:

- Custo inicial mais baixo

- Mais simples e mais fácil de manter

- Menor risco de degradação do material e de mudança de cor

- Mais adequado para determinados materiais e aplicações

Contras:

- Tempos de ciclo mais longos

- Mais resíduos de materiais

- Peças acabadas de qualidade inferior

- Menor flexibilidade de conceção

Ao decidir se deve utilizar a moldagem por injeção de moldes de canal quente ou de canal frio, é importante considerar factores como o volume de produção, a complexidade da peça, os requisitos de material e o custo global. Os moldes de canal quente são geralmente mais adequados para produções de grande volume e geometrias de peças complexas, enquanto o sistema de canal frio pode ser mais adequado para produções de menor volume e peças mais simples.

Em geral, a moldagem por injeção de canal quente é preferida quando o custo é menos preocupante e as peças acabadas de alta qualidade são uma prioridade, enquanto a moldagem por injeção de moldes de canal frio é preferida quando o custo é uma preocupação primordial e a simplicidade é fundamental. No entanto, a decisão de utilizar a moldagem por injeção de canal quente ou de canal frio depende, em última análise, dos requisitos específicos do processo de produção e do produto final pretendido.

V. A função de um sistema de canal quente

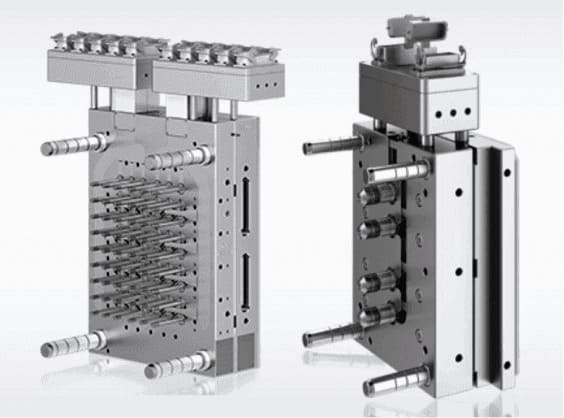

Um sistema de canal quente é um sistema de moldagem por injeção especializado, concebido para distribuir o plástico fundido na cavidade do molde. Aqui estão os componentes de um sistema de canal quente e uma explicação de como o sistema funciona durante o processo de moldagem por injeção:

Componentes de um sistema de canal quente:

Coletor: Um canal aquecido que distribui o material plástico para cada cavidade do molde.

Bocal: Componente que liga o coletor à cavidade do molde e dirige o fluxo de material plástico para o molde.

Dica quente: Um componente que está ligado ao bocal e que injecta diretamente o material plástico na cavidade do molde.

Unidade de controlo da temperatura: Um sistema que regula a temperatura do coletor e do bocal para assegurar um fluxo consistente de material plástico.

A função de um sistema de canal quente: Durante o processo de moldagem por injeção, o material plástico é aquecido até ao estado fundido e introduzido no coletor do sistema de canal quente. A temperatura do coletor e do bico é cuidadosamente regulada para garantir um fluxo consistente de material plástico. O material plástico é então dirigido através do bocal e da ponta quente, e injetado na cavidade do molde.

A importância do controlo da temperatura num sistema de canais quentes não pode ser exagerada. A regulação consistente da temperatura assegura que o material plástico permanece num estado fundido à medida que se move através do sistema, resultando num fluxo consistente e na qualidade das peças acabadas. A regulação incorrecta da temperatura pode resultar na degradação do material, descoloração e má qualidade das peças.

De um modo geral, o sistema de canal quente é um componente essencial do processo de moldagem por injeção, permitindo uma maior precisão e consistência nas peças acabadas.

VI. Desvantagens da câmara quente

Embora a moldagem por injeção de canal quente ofereça várias vantagens, há também alguns inconvenientes a ter em conta. Eis algumas das principais.

Custo inicial mais elevado: Devido aos seus desenhos complexos e componentes dispendiosos, os sistemas de canal quente tendem a custar mais do que os sistemas de canal frio aquando do arranque.

Aumento da manutenção e da complexidade: Os sistemas de canais quentes requerem mais conhecimentos e manutenção do que os sistemas de canais frios para funcionarem com êxito, evitarem a degradação do material e garantirem uma qualidade consistente nas peças acabadas.

A moldagem por injeção de canal quente apresenta o risco de degradação do material e de alteração da cor devido às elevadas temperaturas utilizadas durante a produção, o que pode comprometer a qualidade das peças acabadas e conduzir a uma degradação desnecessária e a alterações de cor que podem ter consequências negativas para a sua qualidade.

Antes de optar por implementar um sistema de canal quente na moldagem por injeçãoNo entanto, é crucial que se considerem cuidadosamente os potenciais inconvenientes. Embora os seus benefícios possam ser consideráveis, é necessário garantir que o seu processo de produção pode suportar o aumento dos custos e as necessidades de manutenção.

VII. Principais fabricantes de câmaras quentes

Aqui está uma visão geral de alguns dos principais fabricantes de câmaras quentes:

Mold-Masters: A Mold-Masters é um fabricante internacionalmente aclamado de sistemas de canais quentes, fornecendo produtos para várias indústrias em todo o mundo. Os seus sistemas são amplamente reconhecidos pela sua fiabilidade e precisão; no entanto, podem ser mais dispendiosos do que as alternativas.

Husky

A Husky é um líder mundial em sistemas de canais quentesA empresa oferece opções de canal quente e de canal frio. Os seus sistemas são conhecidos pela sua qualidade e consistência excepcionais, mas podem exigir especialização para operar e manter com sucesso.

YUDO

Com sede na Coreia, a YUDO fornece sistemas de canais quentes a várias indústrias. Os seus sistemas são conhecidos pela sua fiabilidade e facilidade de utilização; no entanto, podem não oferecer um nível de precisão tão elevado como algumas outras opções disponíveis para os utilizadores.

Synventive é uma empresa americana fabricante de canais quentes conhecida por produzir sistemas de precisão e fiáveis em várias indústrias. Embora as suas soluções possam ser mais dispendiosas do que algumas alternativas, a Synventive continua a ser um fabricante inovador com muitas aplicações industriais disponíveis para os seus canais quentes.

Ao selecionar um fabricante de canais quentes, é crucial avaliar cuidadosamente factores como a fiabilidade, a precisão, a facilidade de utilização e o custo. Cada opção pode ter as suas vantagens e desvantagens distintas, pelo que é aconselhável ponderar cuidadosamente todas as opções antes de efetuar uma escolha final.

Conclusão

A moldagem por injeção de canal quente oferece muitas vantagens em relação à sua contraparte fria, tais como tempos de ciclo e produtividade mais rápidos, redução de desperdícios e custos, melhoria da qualidade e consistência das peças, maior liberdade de conceção, redução dos riscos de defeitos e uma diminuição geral dos tempos de ciclo e de produção. Infelizmente, a moldagem por injeção em canal quente também apresenta algumas desvantagens, incluindo custos iniciais mais elevados, custos de manutenção e complexidade acrescidos, bem como potenciais riscos de degradação do material ou de alteração da cor.

A tecnologia de canal quente continua a ser uma consideração inestimável na produção para quem procura uma produção de maior qualidade e mais económica. A implementação da moldagem por injeção de canais quentes pode levar a tempos de ciclo mais rápidos, peças acabadas de maior qualidade e maior flexibilidade de design; ao tomar esta decisão, é crucial que se considere cuidadosamente todos os seus requisitos, bem como os produtos finais desejados, antes de escolher se a moldagem por injeção de canais quentes será a melhor forma de atingir esses objectivos.

A moldagem por injeção de canal quente pode não ser adequada para todos os processos de produção, mas oferece vantagens significativas para quem procura uma produção de maior qualidade e mais eficiente. Ao considerar cuidadosamente as suas vantagens e desvantagens e ao selecionar um fabricante experiente, os processos de produção podem alcançar resultados óptimos e produzir peças acabadas de qualidade superior.