Introdução

Os plásticos são amplamente utilizados em embalagens de produtos químicos, equipamento médico, automóveis e em produtos de uso diário. Este artigo apresenta uma breve introdução a estes tecnologias de ligação de plástico. Ao contrário da soldadura de metais, há muitas formas de unir plásticos.

Tipos de ligações de plástico

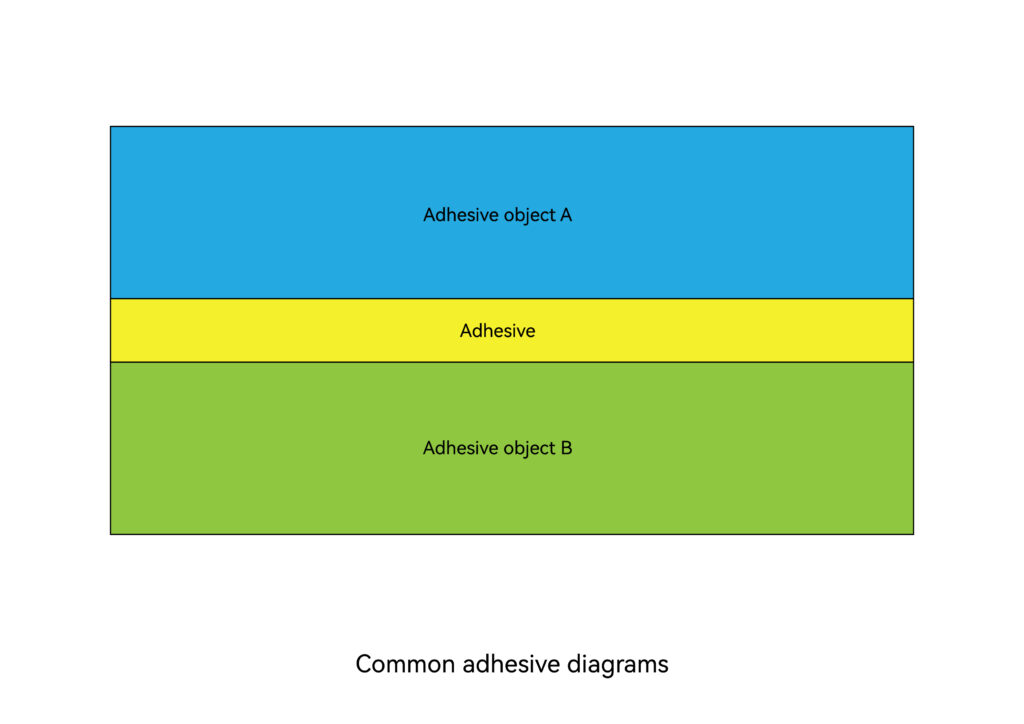

Ligação adesiva:

A ligação adesiva refere-se à tecnologia de ligação das superfícies de objectos homogéneos ou heterogéneos com cola. Adesivo refere-se à capacidade de unir dois ou mais componentes plásticos através da adesão e coesão da interface. Ou uma classe de substâncias naturais ou sintéticas, orgânicas ou inorgânicas que ligam materiais entre si, coletivamente designadas por adesivos, também designadas por colas, habitualmente designadas por cola. Em suma, o adesivo é uma substância que pode ligar os aderentes através da adesão.

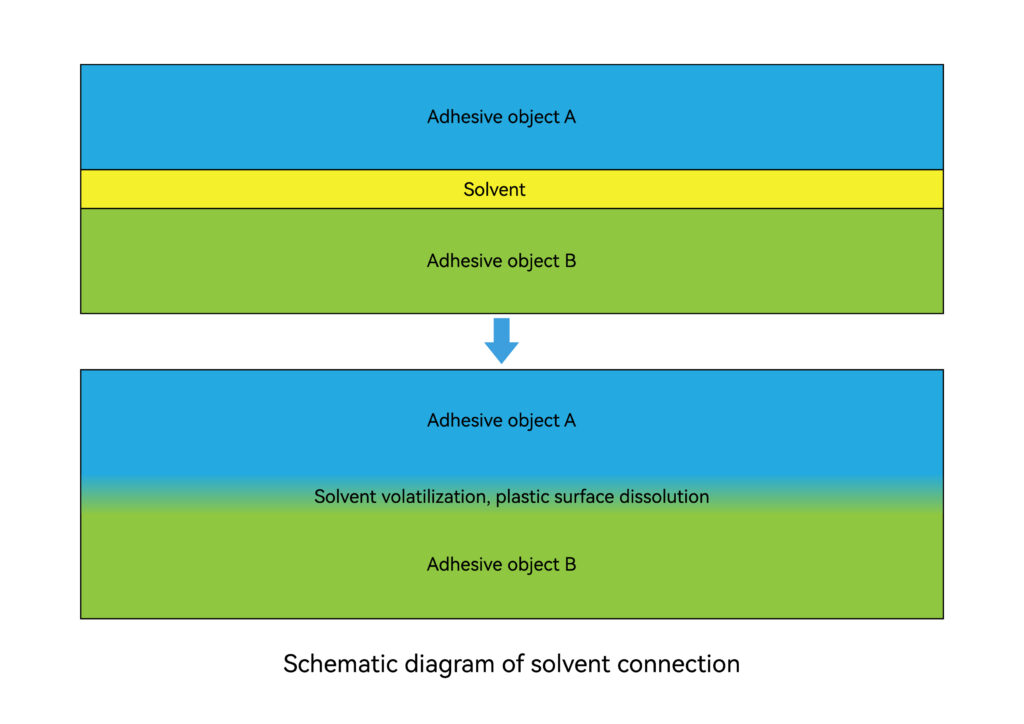

Ligação de solventes:

Isto significa que o solvente dissolve a superfície de plástico para misturar os materiais entre as superfícies de plástico. Quando o solvente se evapora, forma-se uma junta. Preparação da superfície dos plásticos implica assegurar a remoção de todos os solos. Componentes de plástico mal preparados conduzirá a falhas na soldadura por solvente.

A soldadura por solvente é um processo em que é utilizado um solvente para amolecer materiais termoplásticos não cristalinos. A ligação é concluída quando o solvente é completamente consumido ou evaporado. A ligação é conseguida através da dissolução do plástico que está a ser soldado.

Quando a junta contém uma certa quantidade de componentes do material de base, a resistência é maior. O solvente deve preencher os espaços vazios na área de ligação. Este método não pode ser utilizado para PE, PP, fluoroplásticos, etc.

A resistência da junta pode atingir a resistência do material de origem. O equipamento de soldadura necessário é simples, a operação é muito simples e o custo é baixo.

A velocidade de soldadura é lenta, demora muito tempo a evaporar, alguns solventes são tóxicos e nocivos para o corpo humano, pelo que a proteção deve ser tida em conta.

As principais ferramentas utilizadas incluem: agulhas de injeção, ferramentas de teste, recipientes de imersão, etc.; ferramentas de fixação, dispositivos de secagem; dispositivos de recuperação de solventes, etc.

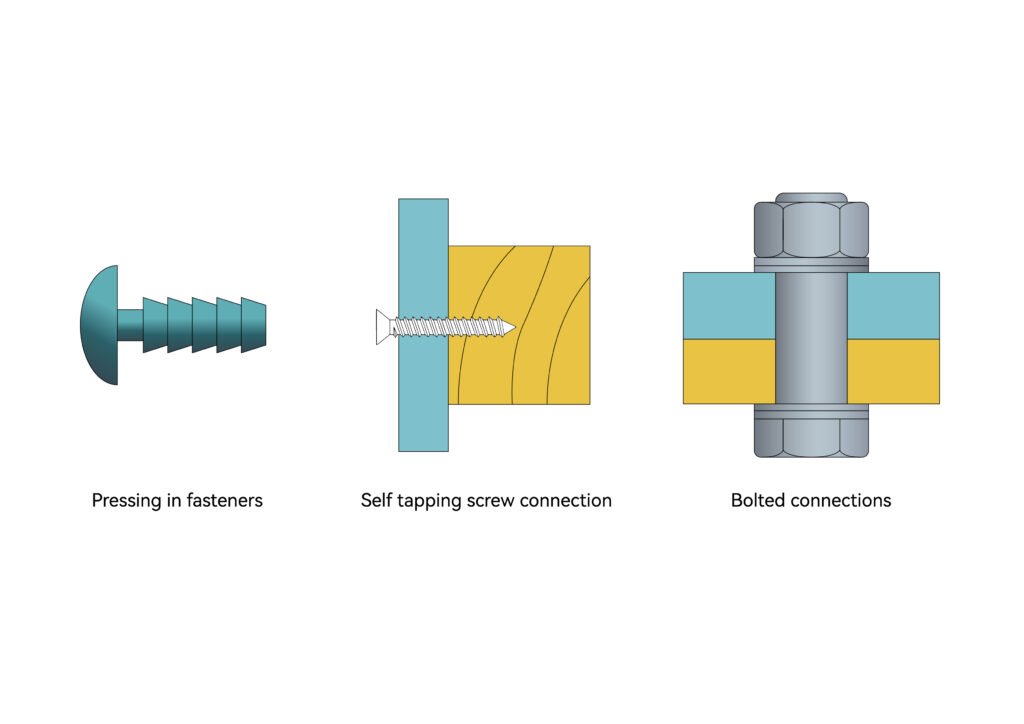

Ligação do fixador

A ligação por parafusos refere-se à aplicação de parafusos para ligar peças de plástico, incluindo parafusos de pressão, parafusos auto-roscantes e ligações por cavilhas. Os parafusos de pressão, como são normalmente designados, ligam peças de plástico formando um encaixe de interferência entre uma determinada saliência na haste e a cavidade de plástico. Os parafusos auto-roscantes utilizam roscas auto-roscantes para efetuar a ligação sem ter de abrir orifícios roscados.

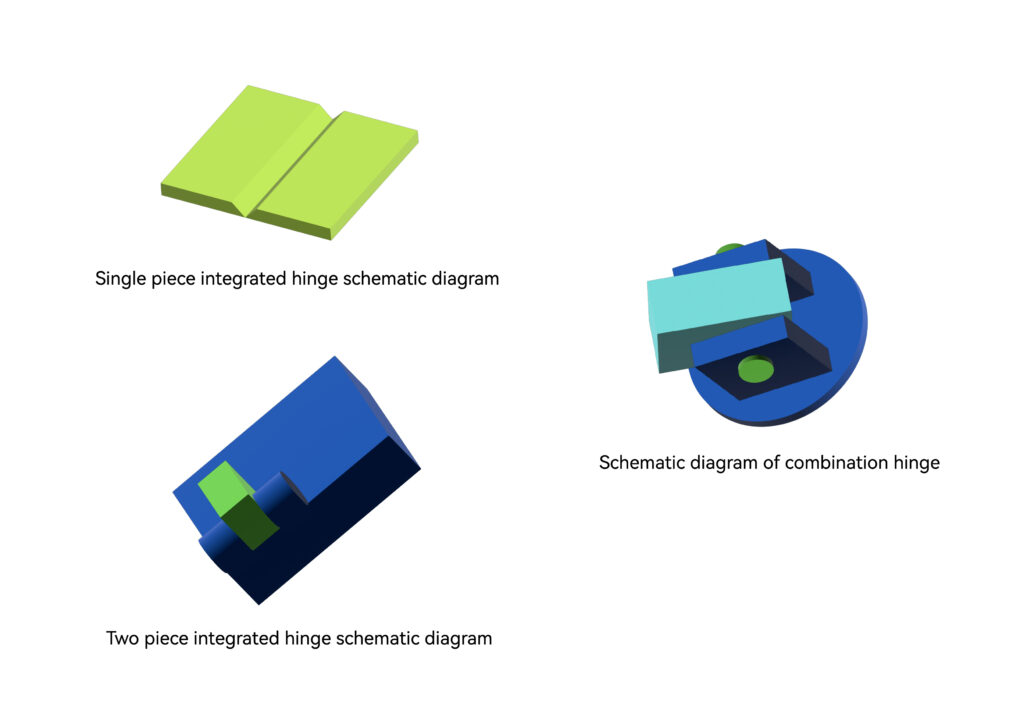

Ligação da dobradiça

As dobradiças de plástico podem ser divididas em três tipos: dobradiças integradas de peça única, dobradiças integradas de duas peças e dobradiças combinadas de várias peças. A dobradiça integrada de peça única é realizada através da moldagem de duas peças como um todo, sem necessidade de outras peças adicionais. As duas dobradiças integradas são primeiro processadas como duas peças de plástico separadas por moldagem e, finalmente, ligadas através da montagem. Para além do processamento de duas peças de plástico separadas, as dobradiças de várias peças também requerem a utilização de peças adicionais, tais como hastes ou componentes metálicos da dobradiça. As suas vantagens são que podem ser abertas e fechadas repetidamente, e as dobradiças integradas são normalmente concebidas na caixa ou perto do interior, reduzindo assim o tamanho total das peças; a sua desvantagem é que os moldes para moldagem requerem alta precisão e são geralmente complexos, exigindo uma vasta experiência de desenvolvimento. Conceção razoável de dobradiças móveis.

Moldagem por inserção

A moldagem por inserção refere-se a um método de moldagem em que as inserções pré-preparadas de diferentes materiais são carregadas no molde de injeção e, em seguida, a resina é injectada. O material fundido junta-se e solidifica com o inserto para formar um produto integrado. Os insertos roscados são a principal forma de criar roscas em peças de plástico. Este método pode proporcionar uma melhor resistência de ligação do que as roscas auto-roscantes. Os produtos de inserção não se limitam ao metal, mas também incluem tecido, papel, fios, plásticos, vidro, madeira, bobinas de fio, peças eléctricas, etc. A moldagem por injeção utiliza uma combinação das propriedades de isolamento da resina e da condutividade do metal para produzir produtos moldados que podem cumprir as funções básicas dos produtos eléctricos. A tecnologia de decoração de moldagem por injeção de inserções no molde é a IMD (In-Mold Decoration). A IMD é atualmente uma tecnologia de decoração de superfícies internacionalmente popular. É principalmente utilizada em painéis de controlo decorativos e funcionais de electrodomésticos, painéis de instrumentos de automóveis, painéis de ar condicionado, caixas/lentes de telemóveis, máquinas de lavar roupa, frigoríficos, etc. É amplamente utilizada. A IMD é uma tecnologia que coloca a folha decorativa impressa no molde de injeção e, em seguida, injecta a resina na parte de trás da folha moldada para juntar a resina e a folha num molde de solidificação integrado.

A principal vantagem da moldagem por inserção é o facto de a fácil conformabilidade e capacidade de dobragem da resina e a rigidez, força e resistência ao calor do metal poderem ser combinadas para fabricar produtos integrados metal-plástico complexos e requintados.

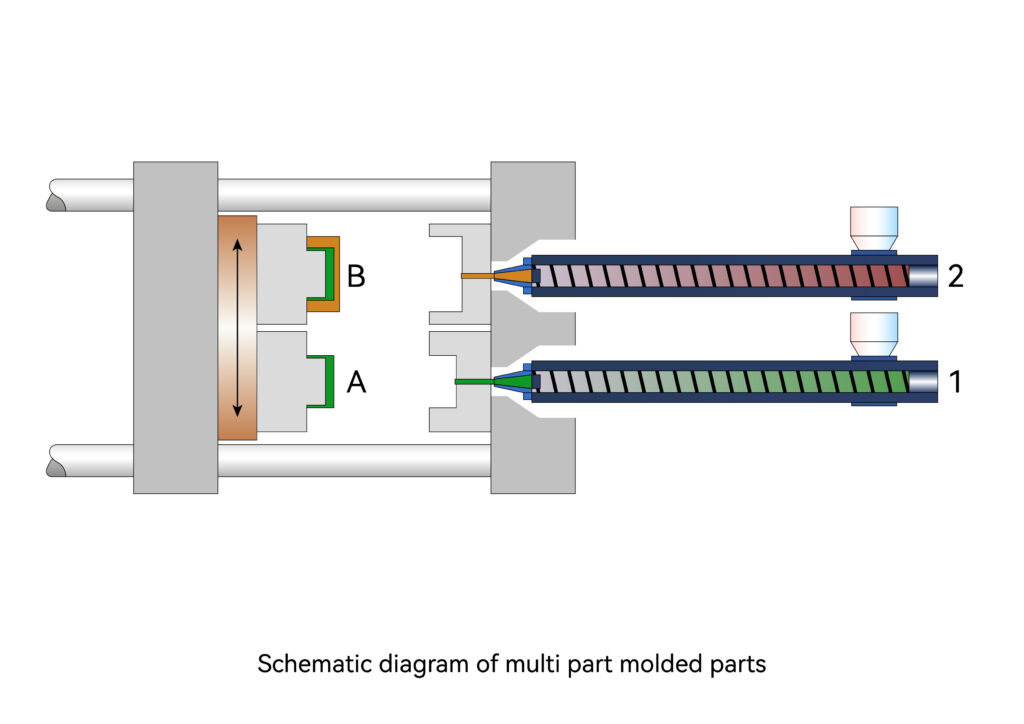

Moldagem de várias peças

A moldagem de várias peças, também conhecida como moldagem por injeção de duas cores, refere-se a um método de moldagem em que duas cores diferentes de plástico são injectadas no mesmo molde. Pode fazer com que as peças de plástico apareçam em duas cores diferentes, e pode fazer com que as peças de plástico apresentem padrões regulares ou cores irregulares tipo moiré para melhorar a praticidade e a estética das peças de plástico.

A figura abaixo mostra o princípio da moldagem por injeção de duas cores. Tem dois barris, e a estrutura e utilização de cada barril são as mesmas que os barris de moldagem por injeção comuns. Cada barril tem o seu próprio canal ligado ao bocal. Ao formar no bocal, após o material fundido ser plastificado no barril, o material fundido entra na sequência frontal do bocal através da válvula de abertura e fecho e descarrega a proporção de material. Injetado na cavidade do molde a partir do bocal. Está disponível uma variedade de produtos de plástico com diferentes efeitos de mistura de cores.

Formação de roscas moldadas

A ligação roscada moldada refere-se à formação direta de roscas em peças de plástico através da conceção de moldes de injeção, conseguindo assim ligações roscadas com outras roscas com o mesmo perfil de dente, diâmetro nominal e outros parâmetros.

As roscas dos produtos de plástico dividem-se em dois tipos: roscas externas e roscas internas. As roscas externas utilizam normalmente cursores para desmoldar, enquanto as roscas internas utilizam métodos de torção para desmoldar. Entre elas, a estrutura da rosca externa é relativamente simples. Após a formação do produto, as marcas das linhas de separação são deixadas no produto de plástico. Se as marcas das linhas de separação forem óbvias, isso afectará o aspeto do produto e a coordenação das roscas. O princípio é deslizar para abrir pela ação do pilar guia inclinado e, em seguida, o pino de ejeção ejecta o produto. Os moldes de rosca interna podem ser divididos em:

1. Estrutura de extração forçada da rosca (tipo não rotativo).

2. Remoção não forçada da rosca (tipo rotativo). Atualmente, as roscas moldadas são principalmente utilizadas na produção de tampas de garrafas.

Ligação roscada de rosca

A ligação roscada por roscagem de plástico refere-se à perfuração e posterior roscagem de orifícios em peças de plástico para formar roscas e, em seguida, utilizar as roscas para ligar a outras peças. Este método é semelhante ao do metal.

A sua vantagem reside no facto de o processo não ter quaisquer requisitos quanto à forma das peças de plástico e de ser possível obter furos posicionados com precisão através de máquinas-ferramentas de precisão.

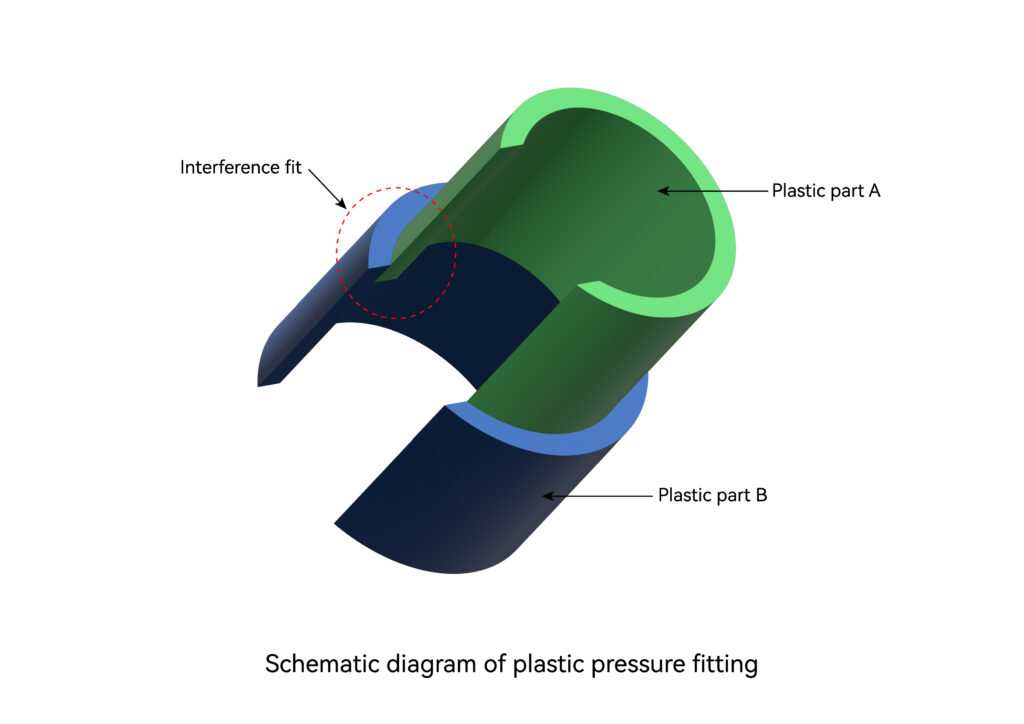

Ajuste de pressão

O ajuste por pressão é também designado por ajuste por força, ajuste por interferência e ajuste por contração. O eixo e o furo cuja relação de montagem é um ajuste de interferência são montados juntos sob uma certa pressão. O furo também pode ser aquecido para o alargar ou arrefecer o veio. A montagem entre as duas partes é efectuada através da redução do tamanho do veio. Após a montagem, ocorre um ajuste de interferência quando as duas partes voltam à mesma temperatura. Utiliza a deformação elástica do furo e do eixo das peças de plástico ligadas e pode transmitir um determinado binário ou força axial após a montagem.

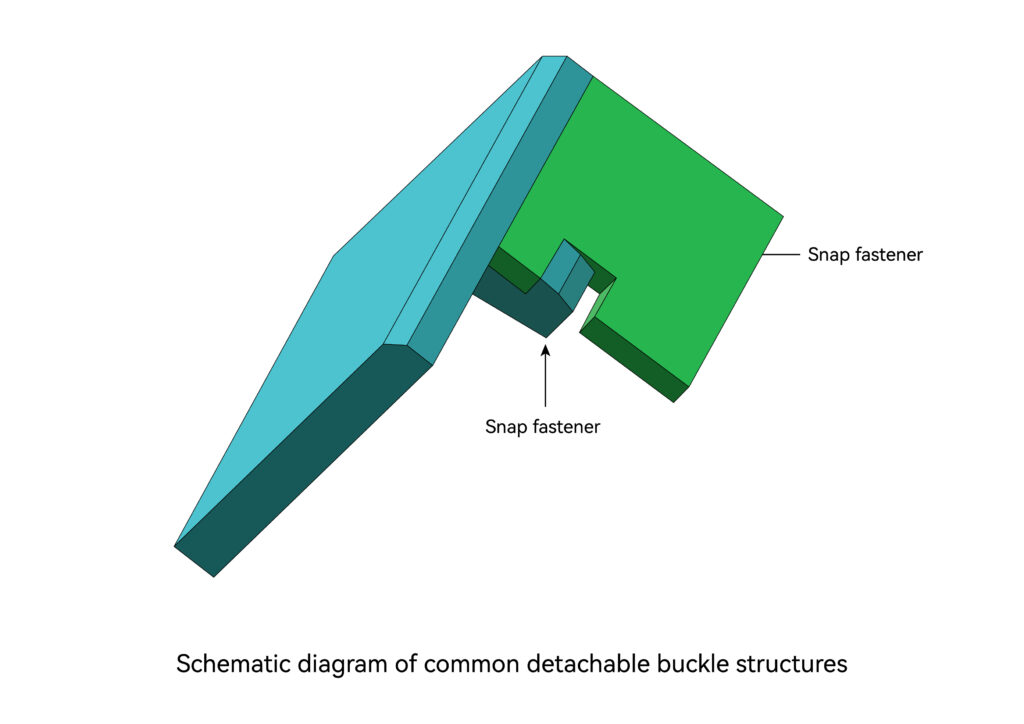

Ligação rápida

Uma fivela de fecho é um mecanismo utilizado para a ligação embutida ou o bloqueio global entre uma peça e outra. É normalmente utilizada para a ligação de peças de plástico e o seu material é normalmente composto por materiais plásticos com um certo grau de flexibilidade. A maior caraterística da ligação de encaixe é o facto de ser fácil de instalar e desmontar, e pode ser desmontada sem ferramentas.

De um modo geral, as fivelas de fecho são compostas por peças de posicionamento e por elementos de fixação. A função da peça de posicionamento é guiar a fivela de fecho para que esta atinja a posição de instalação de forma suave, correta e rápida durante a instalação. A função do fixador é bloquear a fivela com o corpo da base e garantir que não cai durante a utilização. De acordo com as diferentes ocasiões e requisitos de utilização, os fixadores dividem-se em fixadores amovíveis e fixadores não amovíveis. Os fechos amovíveis são normalmente concebidos de modo a que, quando é aplicada uma determinada força de separação, a fivela se solte e as duas partes de ligação se separem. Este tipo de fivela é frequentemente utilizado para ligar duas peças que têm de ser frequentemente desmontadas. Os fixadores não destacáveis requerem uma deflexão artificial do fixador para separar as duas partes. São sobretudo utilizados para ligar e fixar as peças sem as desmontar durante a utilização.

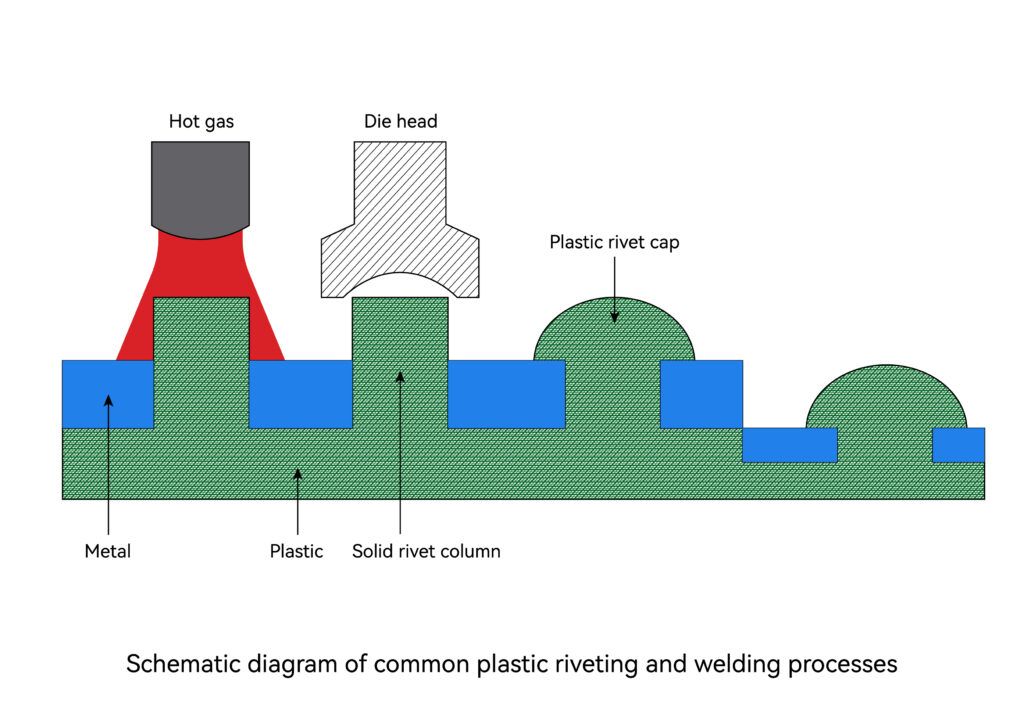

Rebitagem de plástico

O processo de soldadura por rebites é utilizado, em particular, para unir peças feitas de materiais diferentes (por exemplo, plástico com metal). Numa peça, existem postes de rebites que se estendem para orifícios na outra peça. Depois, através do fluxo frio ou da fusão do plástico, os postes dos rebites são deformados para formar cabeças de rebites, que fixam mecanicamente as duas partes. Alterando o design da cabeça de soldadura, é possível obter uma variedade de diferentes designs de cabeças de rebite.

Soldadura de rebites a frio: Na soldadura de rebites a frio, é utilizada uma pressão elevada para deformar os postes dos rebites. O fluxo a frio provoca grandes tensões na zona do rebite, pelo que só é adequado para plásticos com boa ductilidade.

Soldadura por rebitagem a quente: Na soldadura por rebitagem a quente, a cabeça de soldadura por compressão aquece, pelo que é necessária menos pressão para formar a cabeça do rebite na coluna do rebite e é criada menos tensão residual na cabeça do rebite. Pode ser utilizado numa gama muito mais vasta de materiais termoplásticos do que a rebitagem a frio, incluindo materiais com enchimento de vidro. A qualidade das suas uniões depende do controlo dos parâmetros do processo: temperatura, pressão e tempo.

Soldadura por rebitagem a gás quente: Na soldadura por rebitagem a gás quente, a coluna de rebites é aquecida por um fluxo de ar sobreaquecido e o calor é transferido através do tubo de ar à volta da coluna de rebites. A cabeça de soldadura a frio independente é então baixada, comprimindo a coluna de rebites.

Rebitagem por ultra-sons: Na rebitagem por ultra-sons, os pregos dos rebites são fundidos utilizando a energia ultra-sónica fornecida pela cabeça de soldadura. Durante a pressão contínua da cabeça de soldadura, o material fundido do pino do rebite flui para a cavidade dentro da cabeça de soldadura, formando o desenho desejado da cabeça do rebite.

Processo de soldadura de peças plásticas: O princípio da soldadura de plástico é o mesmo. Primeiro, aquecer as superfícies de topo dos dois plásticos de soldadura a soldar até derreterem, depois aumentar a pressão de topo na superfície das varetas de soldadura de plástico e manter a pressão estável durante um certo período de tempo até a superfície de soldadura solidificar, ou seja, a soldadura é bem sucedida.

Vareta de soldadura por indução

Utilizando principalmente equipamento de alta frequência, retificação de alta tensão, tubos electrónicos de alta frequência auto-excitados oscilam para gerar instantaneamente campos eléctricos de corrente de ondas electromagnéticas, e utilizam o PVC, TPU, EVA, PET e outros plásticos e materiais plásticos processados para produzir fricção polarizada entre as moléculas internas dos plásticos e materiais plásticos no campo elétrico de ondas electromagnéticas. Gerar calor e adicionar uma certa quantidade de pressão para obter o efeito de soldadura nos plásticos e produtos de plástico que precisam de ser selados a quente e soldados.

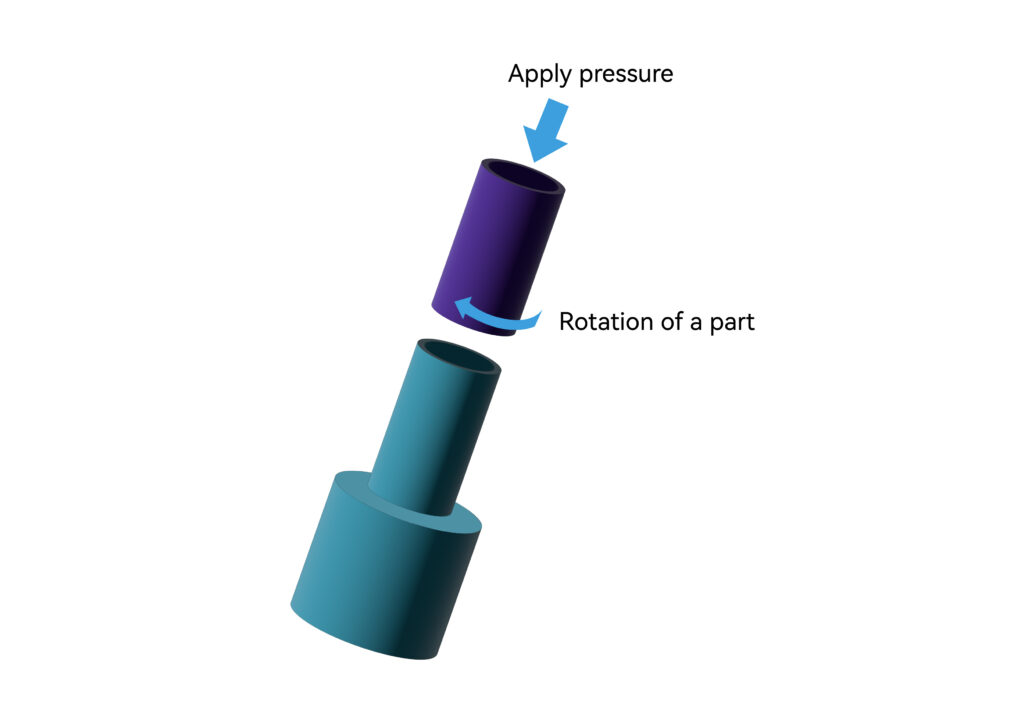

Soldadura por rotação

As máquinas de soldadura de plástico por fricção rotativa são geralmente utilizadas para soldar duas peças de trabalho termoplásticas redondas. Durante a soldadura, uma peça de trabalho é fixada no molde inferior, e a outra peça de trabalho roda na superfície da peça de trabalho fixa. Uma vez que existe uma certa pressão sobre as duas peças de trabalho, o calor gerado pela fricção entre as peças de trabalho pode derreter a superfície de contacto das duas peças de trabalho e formar uma combinação sólida e hermética. Entre elas, a soldadura por rotação de posicionamento roda num determinado momento e pára instantaneamente na posição definida, tornando-se uma fusão permanente.

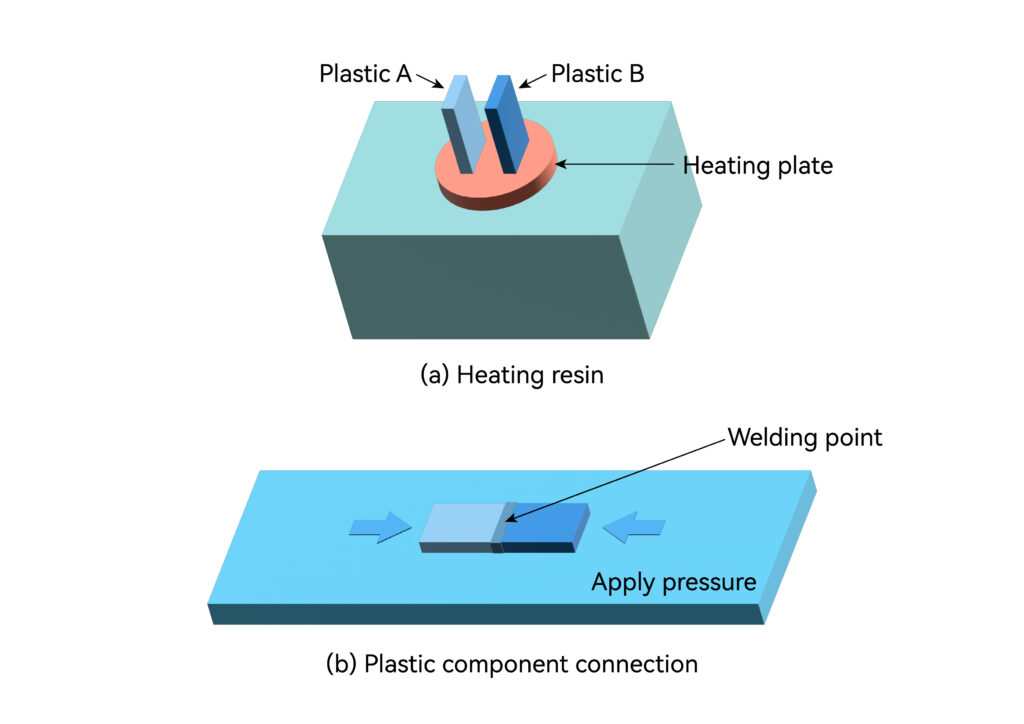

Soldadura por placa quente

A soldadura de chapa quente consiste em colocar os bordos de duas componentes de plástico A soldadura de plásticos é uma técnica utilizada para unir peças de plástico, sendo importante que as temperaturas de soldadura sejam corretas e que, em seguida, se exerça uma pequena pressão para pressionar as duas superfícies de plástico derretido amolecidas, de modo a obter a ligação dos componentes de plástico. A soldadura de plástico é uma técnica utilizada para unir peças de plástico. O processo é semelhante ao soldadura de metais mas em vez de fundir o metal, o processo de soldadura de plástico funde o plástico para criar uma ligação.

Além disso, existe um processo de selagem a quente com placa de aquecimento comummente utilizado. Em primeiro lugar, as duas partes que têm de ser ligadas são empilhadas e a placa de selagem a quente é aquecida utilizando tubos de aquecimento eléctricos e outros meios. A placa de selagem a quente é baixada para a parte superior das duas partes e, ao mesmo tempo, é aplicada uma certa quantidade de força à placa de selagem a quente. Com a pressão, a placa de selagem a quente funde a área de contacto das duas partes e solidifica-se para as unir. Este processo é utilizado principalmente para a ligação selada entre materiais de película de resina de polímero e peças de plástico.

Vareta de soldadura a gás quente

Existem três métodos de técnica de soldadura a gás quente para soldadura de fabrico de termoplásticos: soldadura por pontos, soldadura permanente a gás quente e soldadura por extrusão. O seu princípio básico é o mesmo. O vento gerado pelo motor retira o calor gerado pelo fio de aquecimento elétrico, obtendo-se assim um fluxo de ar quente, de modo a que as duas peças de plástico a soldar e a vareta de soldadura de plástico sejam aquecidas até ao estado fundido e unidas entre si, obtendo-se assim objectivos de soldadura. A soldadura por pontos é utilizada para manter as peças unidas antes da soldadura permanente.

A soldadura por pontos é uma soldadura temporária de materiais que não necessita de uma vareta de soldadura e requer a utilização de uma pistola de soldadura por pontos.

A soldadura permanente utiliza uma vareta de soldadura correta feita do mesmo material que a peça a ser soldada. A ponta de soldadura move-se rapidamente para trás e para a frente em forma de leque sobre a área de soldadura até que a ranhura em forma de V e a vareta de soldadura estejam suficientemente amolecidas para serem soldadas, normalmente pressionadas em conjunto com um rolo quente. A soldadura por extrusão refere-se ao enchimento de resina ou à sua alimentação a partir de um funil sob a forma de pellets ou à sua alimentação sob a forma de uma vareta de soldadura num barril e, em seguida, à sua extrusão a partir de uma câmara de fusão de parafuso único acionada por um motor e ao seu aquecimento com um anel de aquecimento elétrico ou gás quente. A superfície da junta é aquecida com um pré-aquecedor de gás quente ligado à extrusora e, finalmente, a resina de enchimento e as peças soldadas são fundidas e ligadas entre si.

Soldadura por ultra-sons

A soldadura por ultra-sons utiliza um gerador de ultra-sons para converter a corrente de 50/60 Hz em energia eléctrica de 15, 20, 30 ou 40 KHz. A energia eléctrica de alta frequência convertida é novamente convertida em movimento mecânico da mesma frequência através do transdutor e, em seguida, o movimento mecânico é transmitido à vareta de soldadura através de um conjunto de dispositivos de buzina que podem alterar a amplitude.

A cabeça de soldadura transmite a energia de vibração recebida para a junta da peça de trabalho a ser soldada. Nesta área, a energia de vibração é convertida em energia térmica através da fricção, fazendo com que a superfície de contacto dos dois plásticos derreta rapidamente a linha de soldadura. Após a aplicação de uma certa pressão, os dois plásticos fundem-se num só. Quando as ondas ultra-sónicas deixam de funcionar, deixe a pressão continuar durante alguns segundos para solidificar e formar, formando assim uma forte cadeia molecular para atingir o objetivo da soldadura, e a resistência da soldadura pode ser próxima da resistência da matéria-prima. Os ultra-sons podem ser utilizados para soldar plásticos, mas também para processar tecidos e películas.

Os principais componentes de um sistema de soldadura por ultra-sons incluem o gerador de ultra-sons, o trio transdutor/chifre/cabeça de soldadura, as ferramentas de soldadura de plástico e a estrutura.

A qualidade da tecnologia ultra-sónica soldar plástico depende de três factores: a amplitude da cabeça de soldadura do transdutor, a pressão aplicada e o tempo de soldadura. O tempo de soldadura e a pressão da cabeça de soldadura podem ser ajustados, e a amplitude é determinada pelo transdutor e pela buzina.

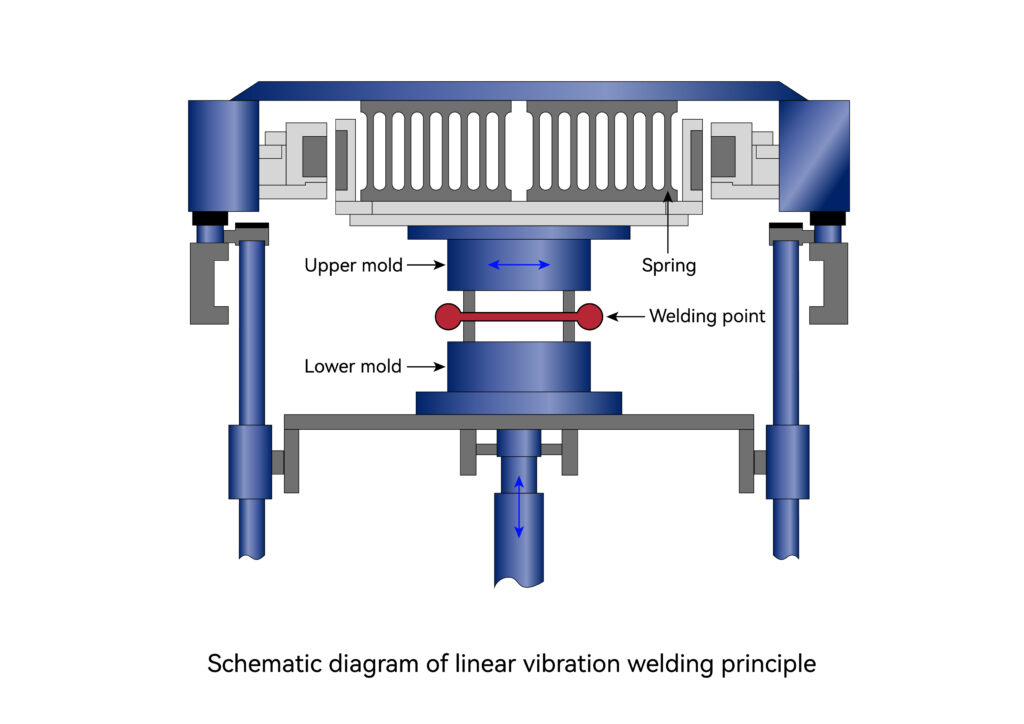

Soldadura por vibração

Existem seis parâmetros de processo no processo de soldadura por vibração: tempo de soldadura, tempo de espera, pressão de soldadura, amplitude, frequência e tensão.

A soldadura por vibração divide-se em: soldadura por vibração linear, soldadura por vibração orbital e soldadura por vibração angular.

A soldadura por fricção com vibração linear utiliza a energia térmica de fricção gerada na superfície de contacto de duas peças a soldar para fundir o plástico. A energia térmica provém do movimento recíproco de uma peça de trabalho numa outra superfície com um certo deslocamento ou amplitude sob uma certa pressão. Uma vez atingido o grau de soldadura pretendido, a vibração pára, mas continua a ser exercida uma certa pressão sobre as duas peças, permitindo que a nova peça seja soldada. peças soldadas para arrefecer e solidificar, formando assim uma ligação firme.

A soldadura por fricção com vibração orbital é um método de soldadura que utiliza energia térmica de fricção. Durante a soldadura por fricção com vibração orbital, a peça de trabalho superior executa um movimento orbital - um movimento circular em todas as direcções - a uma velocidade fixa. O movimento pode gerar energia térmica, fazendo com que a parte soldada das duas peças de plástico para atingir o ponto de fusão. Assim que o plástico começa a derreter, o movimento pára e as partes soldadas das duas peças de trabalho solidificam e unem-se firmemente. Pequenas forças de aperto resultarão numa deformação mínima da peça de trabalho, e peças de trabalho até 10 polegadas de diâmetro podem ser soldadas utilizando fricção por vibração orbital.

A soldadura por vibração angular refere-se ao movimento de rotação de uma peça de trabalho em torno de um fulcro. Atualmente, existem poucas máquinas de soldadura por vibração angular produzidas comercialmente.

Soldadura a laser

A tecnologia de soldadura a laser é uma tecnologia que utiliza o calor gerado por um raio laser para fundir as superfícies de contacto de plástico e, assim, unir folhas termoplásticas, películas ou peças moldadas.

Apareceu pela primeira vez na década de 1970, mas devido ao seu elevado custo, não conseguiu competir com os anteriores tecnologias de ligação de plásticosA tecnologia de soldadura por vibração e a tecnologia de soldadura por placa quente. No entanto, desde meados da década de 1990, devido à diminuição dos custos do equipamento necessário para a tecnologia de soldadura a laser, esta tecnologia tornou-se gradualmente muito popular.

A tecnologia de soldadura a laser pode ser útil quando as peças de plástico a colar são materiais muito precisos (como componentes electrónicos) ou requerem um ambiente estéril (como dispositivos médicos e embalagens de alimentos). A tecnologia de soldadura a laser é rápida e é especialmente adequada para o processamento em linha de montagem de peças de plástico para automóveis. Além disso, para geometrias complexas que são difíceis de unir utilizando outros métodos de soldadura, a tecnologia de soldadura a laser pode ser considerada.

As principais vantagens da soldadura a laser são: o equipamento de soldadura não precisa de estar em contacto com as peças de plástico coladas; é rápido; o equipamento é altamente automatizado e pode ser facilmente utilizado para o processamento de peças de plástico complexas; não haverá flash; a soldadura é firme; podem ser obtidas soldaduras de alta precisão; tecnologia sem vibrações; pode produzir estruturas estanques ao ar ou seladas a vácuo; minimiza os danos térmicos e a deformação térmica; pode unir resinas de diferentes composições ou cores.

Soldadura por fio quente

A soldadura por fio quente, também conhecida como soldadura por resistência, utiliza um fio para transferir calor entre duas peças de plástico ligadas, para derreter a superfície das peças de plástico e aplicar uma certa pressão para as unir.

O fio metálico é colocado numa superfície das peças a ligar. Quando a corrente passa através do fio metálico, a sua resistência é utilizada para fazer com que o fio metálico gere calor e transfira o calor para a peça de plástico. Após a soldadura, o fio metálico permanece no produto plástico e a parte que se estende para além da junta é cortada após a soldadura. Geralmente, são concebidas ranhuras ou outras estruturas de posicionamento nas peças para garantir que o fio metálico fica na posição correta.