A manutenção de padrões de fabrico de alta qualidade é fundamental no ambiente industrial competitivo dos dias de hoje. Duas ferramentas essenciais na garantia de qualidade são PPAP (Processo de Aprovação de Peças de Produção) e CPK (Índice de Capacidade de Processo). Estas ferramentas ajudam os fabricantes a cumprir consistentemente as especificações de conceção, a reduzir os defeitos e a melhorar a fiabilidade global do processo.

Neste artigo, iremos explorar a forma como o PPAP e o CPK funcionam em conjunto para garantir uma produção de alta qualidade, as suas aplicações práticas e as estratégias de melhoria contínua.

Compreender o PPAP

PPAP, ou Processo de aprovação de peças de produçãoé um método normalizado utilizado para verificar se um fornecedor pode produzir peças que satisfaçam os requisitos do cliente de forma consistente.

Objectivos do PPAP

- Confirmar que os processos de produção são capazes de satisfazer as especificações do projeto.

- Minimizar o risco de entrada de peças defeituosas na cadeia de abastecimento.

- Estabelecer um quadro de comunicação fiável entre fornecedores e clientes.

Níveis de PPAP

As apresentações de PPAP são classificadas em cinco níveis, com base nos requisitos de documentação e amostra:

- Nível 1: Apenas para a garantia de apresentação de peças (PSW).

- Nível 2: PSW + amostras de produtos + documentação limitada.

- Nível 3: PSW + amostras de produtos + documentação completa (mais comum).

- Nível 4: PSW + documentos exigidos pelo cliente.

- Nível 5: PSW + documentação completa + aprovação no local.

Documentos PPAP comuns

- Registos de conceção (desenhos CAD)

- Documentação de alterações de engenharia

- Diagramas de fluxo de processo

- PFMEA (Análise dos efeitos e modos de falha do processo)

- Planos de controlo

- Resultados dimensionais

- Relatórios de ensaios de materiais e de desempenho

- Relatórios de inspeção iniciais por amostragem

- Mandado de entrega parcial (PSW)

Visão:

A execução correta do PPAP reduz os erros de produção e reforça a confiança entre o fornecedor e o cliente. Negligenciar a documentação conduz frequentemente a atrasos e a problemas de conformidade.

Compreender a CPK

CPK, ou Índice de capacidade do processomede a capacidade de um processo para produzir resultados dentro dos limites especificados, destacando a estabilidade e a consistência dos processos de fabrico.

Conceitos-chave

- Cp vs. Cpk:

- Cp: Capacidade potencial baseada na dispersão do processo

- Cpk: Capacidade real considerando o desvio médio

- Fórmula Cpk:

Cpk = min{[(USL - u)/3σ]/[(u - LSL)/3σ]}

Onde: - USL = Limite superior de especificação

- LSL = Limite inferior de especificação

- μ = Média do processo

- σ = Desvio padrão

Interpretação

- Cpk ≥ 1,33: O processo é capaz e aceitável.

- Cpk ≥ 1,67: Excelente capacidade de processamento.

- Cpk < 1,0: O processo requer melhorias.

Visão:

A monitorização do CPK ajuda a identificar precocemente a variação do processo, permitindo acções corretivas atempadas e mantendo uma qualidade consistente.

Como o PPAP e o CPK funcionam em conjunto

O PPAP e o CPK complementam-se na gestão da qualidade:

| Aspeto | PPAP | CPK |

|---|---|---|

| Foco | Aprovação de peças e preparação do fornecedor | Capacidade e estabilidade do processo |

| Objetivo | Assegurar que as peças cumprem as especificações | Assegurar que os processos são capazes e coerentes |

| Calendário | Pré-produção | Em curso durante a produção |

| Saída | Documentação e peças aprovadas | Medida estatística do desempenho do processo |

Visão:

A apresentação de um PPAP demonstra a conformidade da peça, mas sem um CPK elevado, o processo não pode produzir, de forma fiável, peças sem defeitos. A combinação de ambos garante a fiabilidade da produção e reduz o risco.

Aplicações práticas

Exemplo de automóvel

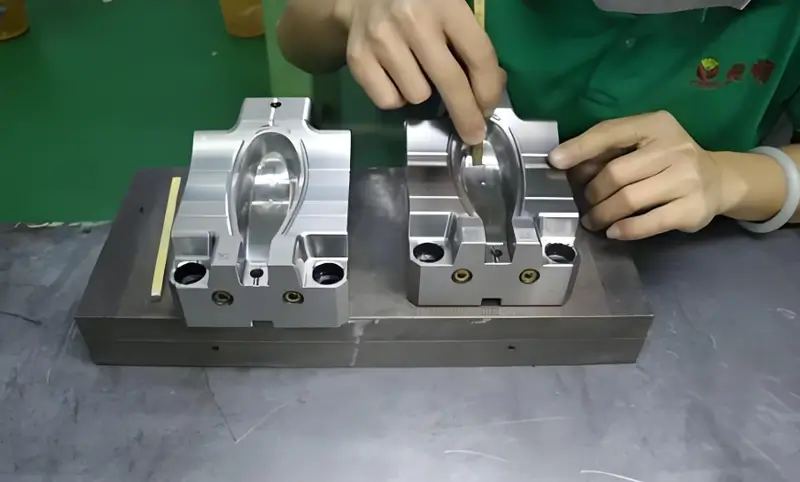

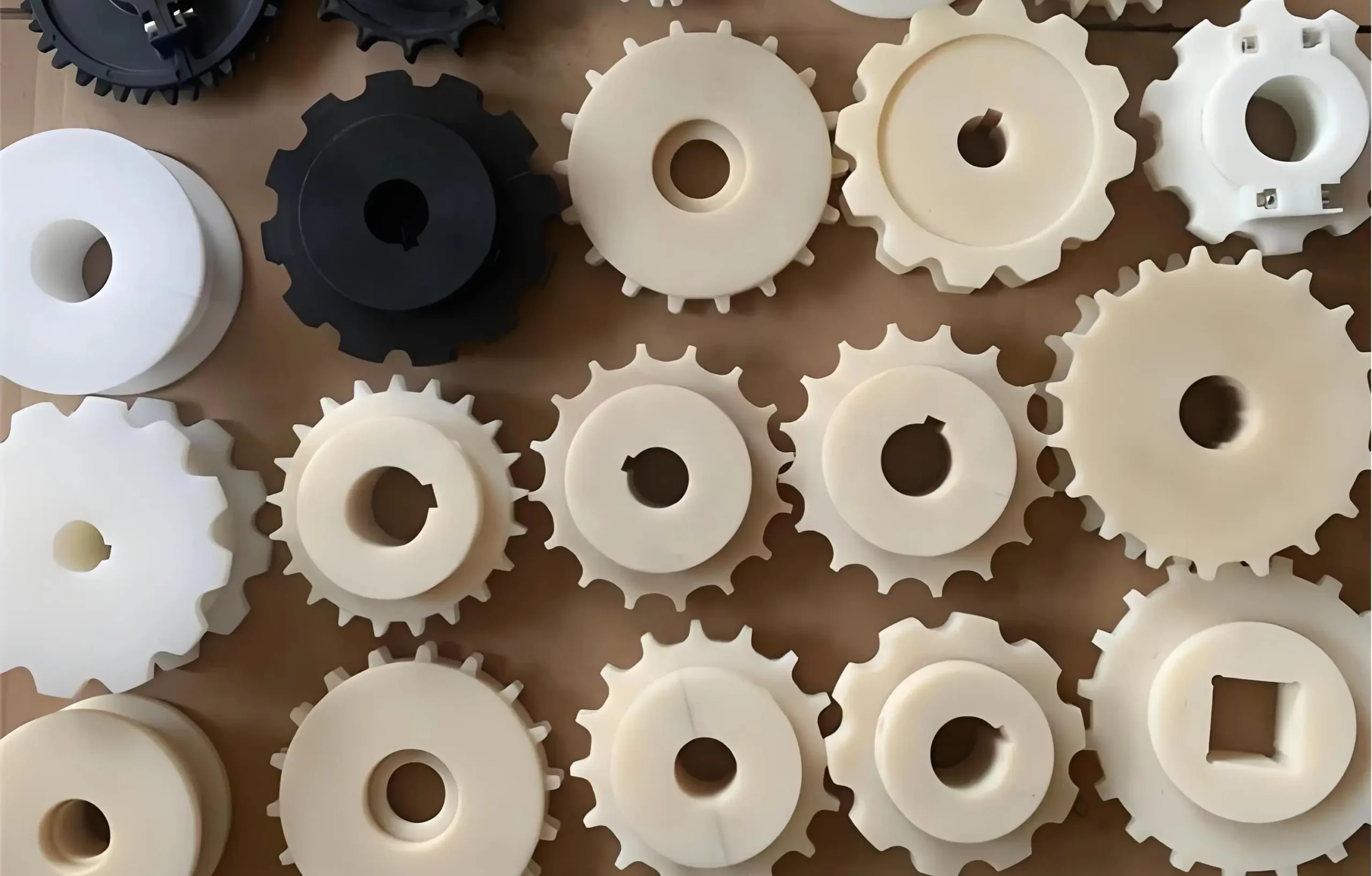

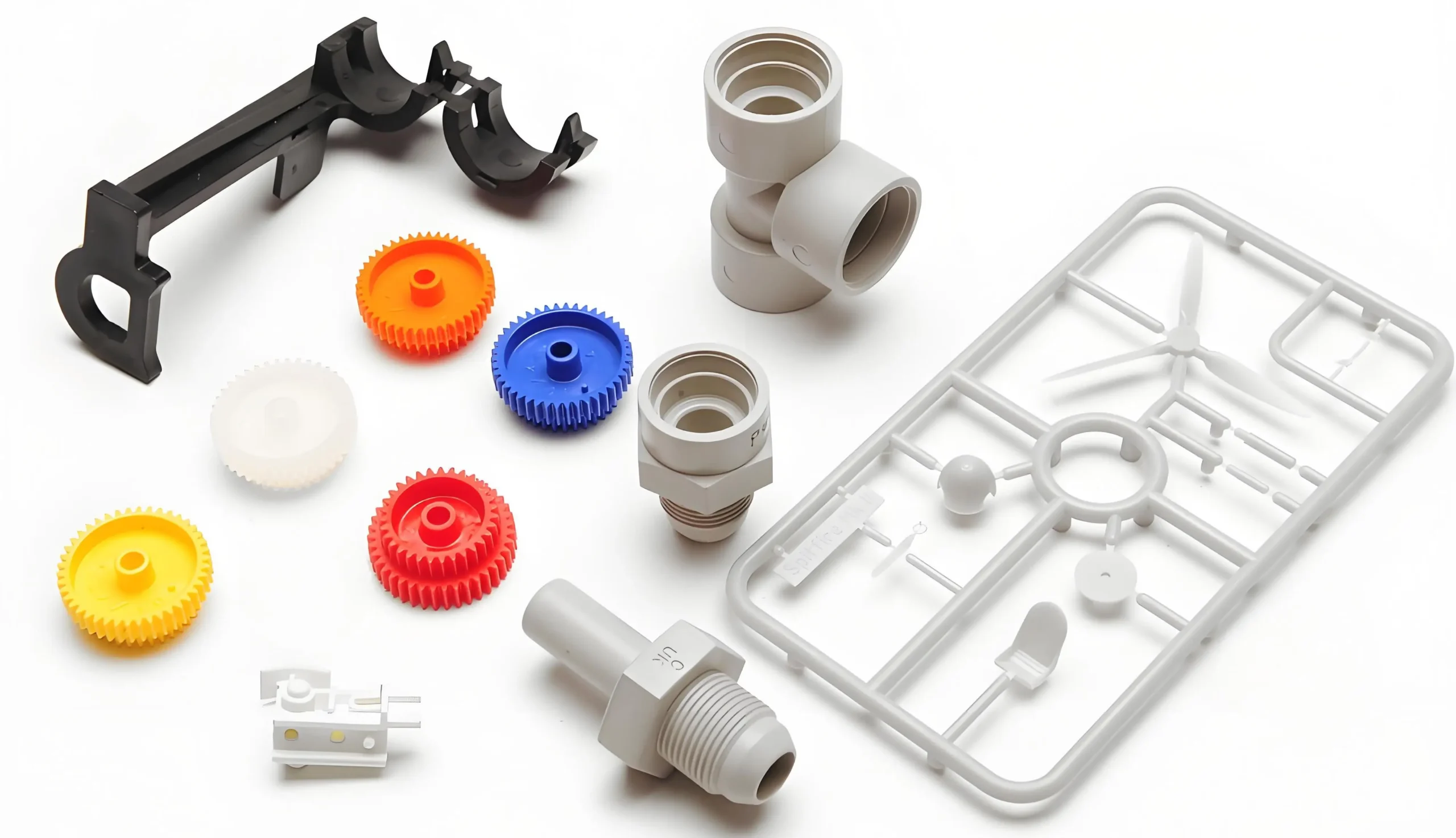

Um fornecedor do sector automóvel apresenta um Pacote PPAP Nível 3 para componentes moldados por injeção, incluindo a análise CPK para dimensões críticas. Obtenção de Cpk ≥ 1,67 confirma a capacidade do processo, reduzindo o risco para os clientes OEM.

Lições aprendidas

- A monitorização precoce do CPK evita retrabalhos dispendiosos.

- A combinação do SPC (Controlo Estatístico do Processo) com o PPAP reforça a garantia de qualidade.

- A formação dos fornecedores sobre os requisitos do PPAP garante aprovações sem problemas.

Melhores práticas

- Manter a documentação completa: Manter os ficheiros PPAP actualizados.

- Implementar o SPC: Monitorizar as tendências do processo para detetar desvios precocemente.

- Definir tolerâncias realistas: Alinhar as especificações de conceção com as capacidades do processo.

- Melhoria contínua: Rever e melhorar regularmente a capacidade dos processos.

- Colaboração: Assegurar a comunicação entre fornecedores, equipas de qualidade e fabricantes.

Visão:

A integração do rigor do PPAP com a monitorização do CPK permite obter uma maior qualidade, taxas de defeitos mais baixas e relações mais fortes com os fornecedores.

Conclusão

O PPAP e o CPK são vitais para manter um fabrico de alta qualidade. O PPAP garante a prontidão do fornecedor, enquanto O CPK garante a estabilidade do processo. A sua utilização conjunta permite aos fabricantes reduzir os riscos, melhorar a fiabilidade e satisfazer as expectativas dos clientes de forma consistente.

Dica prática:

Acompanhe o CPK como parte das suas submissões de PPAP para mostrar a conformidade da peça e a capacidade do processo, destacando as suas operações em indústrias competitivas.

Referências

- AIAG, Manual do Processo de Aprovação de Peças de Produção (PPAP), 4ª edição

- Montgomery, D.C., Introdução ao Controlo Estatístico da Qualidade, 8ª edição

- Norma de Sistemas de Gestão da Qualidade ISO 9001:2015