A moldagem por injeção de plástico refere-se ao processo de injeção de plástico fundido num molde de produto plástico sob pressão e arrefecimento para obter as peças de plástico desejadas. Os processos de moldagem por injeção são uma técnica de fabrico amplamente utilizada, particularmente em sectores como o fabrico de automóveis, aparelhos de consumo e equipamento médico.

Uma variável importante aqui é a velocidade de injeção, que mede simplesmente o tempo que uma máquina de moldagem por injeção demora a forçar o plástico líquido quente para dentro do próprio molde. Este é um fator crítico que influencia tanto a eficiência da produção como a qualidade do produto. Como componente central da processo de moldagem por injeçãoA conceção e a qualidade do molde de injeção têm um impacto direto na velocidade de injeção.

Este artigo analisa a forma como os moldes de injeção afectam a velocidade de injeção, examinando a conceção do molde, a seleção de materiais, os processos de fabrico, o controlo da temperatura do molde, a conceção do canal e muito mais.

O impacto da conceção do molde na velocidade de injeção

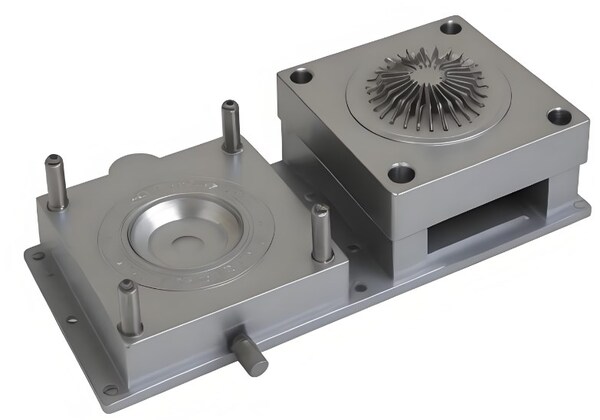

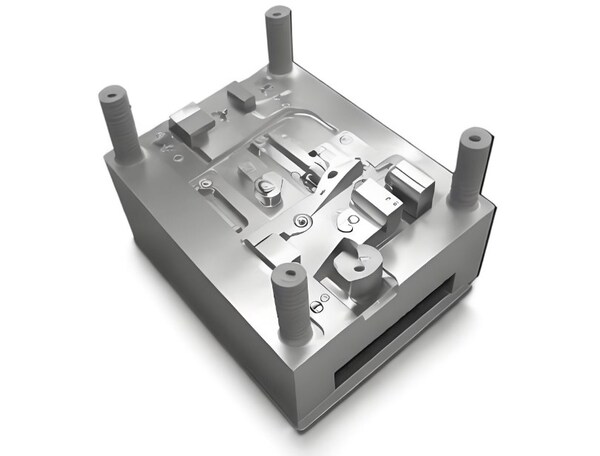

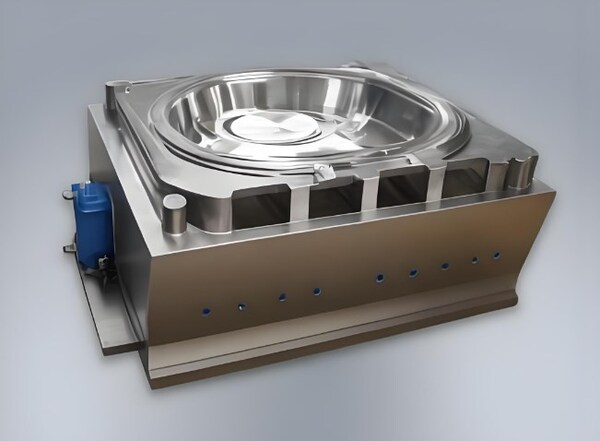

Conceção da cavidade do molde

A disposição das cavidades é a chave para a conceção do molde de injeção. Uma boa conceção pode aumentar consideravelmente a velocidade de injeção, enquanto uma má conceção não só reduz a velocidade de injeção, como também pode causar defeitos durante o processo de injeção ou prolongar o tempo de injeção.

1. Quantidade de cavidades: Quando existem várias cavidades num molde, podem ser produzidas várias peças ao mesmo tempo. Isto significa que o trabalho pode ser concluído mais rapidamente, o que melhora a eficiência da produção. Se tentar fazer demasiadas coisas ao mesmo tempo, também pode haver problemas com o trabalho do molde (pressão de injeção excessiva), tornando mais difícil o controlo da pressão e da temperatura durante o processo de injeção. Por conseguinte, é fundamental que os projectistas equilibrem a eficiência da produção e a complexidade do processo quando criam moldes com múltiplas cavidades.

2. Disposição das cavidades: A forma como as cavidades estão dispostas tem impacto na forma como o plástico fluido flui e na resistência que encontra. Quando estão bem dispostas, pode haver menos resistência ao fluxo e uma velocidade de injeção elevada. Normalmente, as pessoas utilizam disposições simétricas para que cada cavidade se encha ao mesmo ritmo.

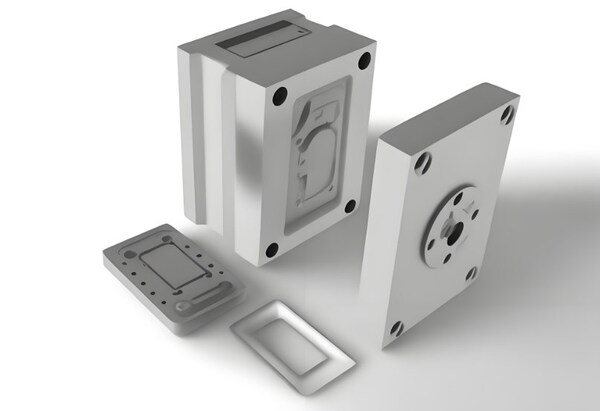

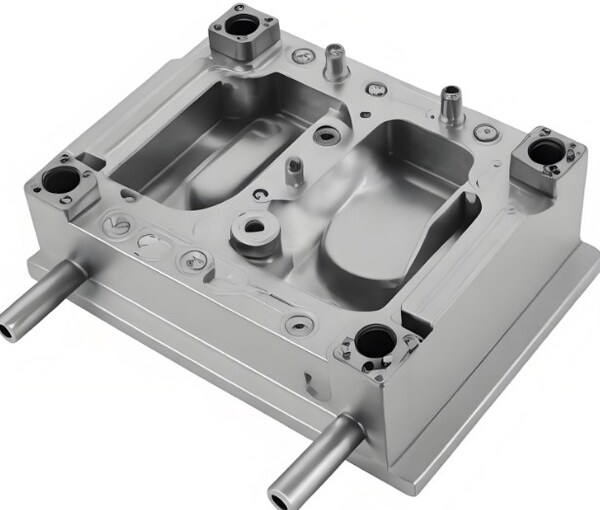

Conceção da estrutura do molde

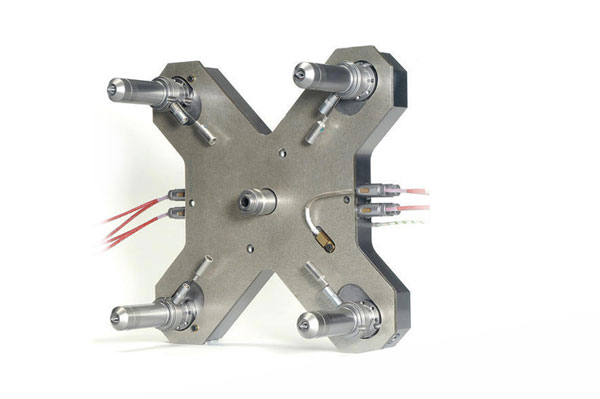

A conceção da estrutura do molde engloba a superfície de separação, o sistema de fecho, o sistema de arrefecimento e o sistema de ventilação.

1. Conceção da superfície de corte: A superfície de separação é a superfície de contacto onde o molde abre e fecha. Se as superfícies de partição forem bem concebidas, reduzirão o tempo que os moldes ficam abertos ou fechados, farão com que durem mais tempo antes de serem necessárias reparações e também acelerarão a moldagem por injeção. Geralmente, a superfície de partição deve ser projectada o mais plana possível para minimizar a dificuldade de maquinação e o desgaste.

2. Conceção do sistema de portas: A comporta serve de passagem para o plástico fundido fluir para a cavidade. A velocidade de injeção pode ser melhorada com uma comporta bem planeada. As portas diretas, as portas de pinos e as portas em leque são algumas das variedades utilizadas. A escolha do tamanho e tipo corretos leva a uma menor resistência ao fluxo à medida que a peça está a ser enchida, aumentando a velocidade de enchimento.

3. Conceção do sistema de arrefecimento: A conceção do sistema de arrefecimento tem um grande efeito na rapidez com que se pode injetar material. O tempo de arrefecimento representa frequentemente mais de metade de todo o ciclo de injeção, pelo que um sistema de arrefecimento eficiente pode encurtar consideravelmente o ciclo de injeção. Os métodos de arrefecimento mais comuns incluem o arrefecimento a água e o arrefecimento a óleo. A disposição e a dimensão dos canais de arrefecimento devem ser bem concebidas para garantir um arrefecimento uniforme e uma rápida dissipação do calor.

4. Conceção do sistema de ventilação: Para evitar defeitos como queimaduras e bolhas, retirando o ar e os voláteis da cavidade, utiliza-se normalmente um sistema de ventilação. Se for bem concebido, este sistema pode melhorar a rapidez de injeção dos materiais e a qualidade geral dos produtos resultantes. Normalmente, as ranhuras de ventilação são colocadas na cavidade e na superfície de separação, ou são utilizados tampões e orifícios de ventilação para a ventilação.

O impacto dos materiais do molde na velocidade de injeção

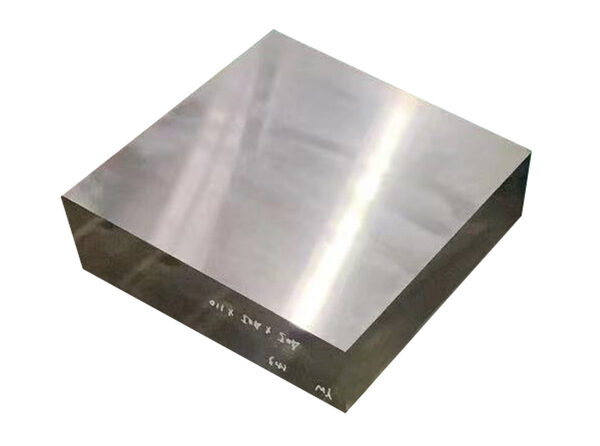

Seleção de aço para moldes

A escolha do material do molde afecta diretamente a vida útil do molde, a precisão da maquinação e a velocidade de injeção. Os materiais de molde comuns incluem aço de molde, liga de alumínio e liga de cobre.

1. Aço para moldes: O aço para moldes é conhecido pela sua elevada resistência, dureza e resistência ao desgaste, propriedades fundamentais no fabrico de moldes em grandes quantidades. Existem vários tipos de aços para moldes disponíveis, incluindo P20, H13 e S136. Embora não conduza muito bem o calor, o que limita a rapidez com que o calor pode ser removido por arrefecimento, existem tratamentos como a cromagem ou o revestimento de titânio que podem ajudar a melhorar a resistência ao desgaste e também a resistência à corrosão.

2. Liga de alumínio: A liga de alumínio possui uma grande maquinabilidade e condutividade térmica, o que a torna adequada para moldes de protótipos, bem como para a produção de pequenos lotes. 6061 e 7075 estão entre os tipos mais comuns utilizados. Embora estes moldes permitam um arrefecimento mais rápido, pelo que as velocidades de injeção podem ser aumentadas, não são tão fortes nem tão resistentes ao desgaste como o aço, o que os torna adequados para produtos de menor procura.

3. Liga de cobre: A liga de cobre tem uma óptima condução de calor e resiste bem à corrosão. É por isso que os componentes do molde que necessitam de um arrefecimento rápido - como os insertos de porta ou os insertos de arrefecimento - são frequentemente fabricados em ligas de cobre. Os moldes de liga de cobre arrefecem eficazmente, aumentando significativamente a velocidade de injeção, mas são mais caros e normalmente combinados com aço de molde ou liga de alumínio.

Tratamento da superfície do molde

O tratamento da superfície melhora o desempenho do molde. Os tratamentos de superfície mais comuns incluem a cromagem, o revestimento de titânio, a nitruração e a cementação.

1. Cromagem: Este processo aumenta a dureza da superfície e a resistência ao desgaste, ao mesmo tempo que reduz o atrito, o que pode ajudar a acelerar os tempos de injeção. Na maioria dos moldes é aplicada uma camada de crómio com uma dimensão entre 0,01-0,1 mm.

2. Revestimento de titânio: Com uma espessura que varia entre 0,001 e 0,01 mm, o revestimento de titânio pode ser utilizado em componentes de moldes que estão expostos a elevados níveis de desgaste e calor. Este revestimento também resiste bem à corrosão, uma qualidade que prolonga a vida útil dos moldes e a rapidez com que os fabricantes podem injetar neles.

3. Nitretação: A nitruração aumenta a dureza da superfície e a resistência ao desgaste, prolongando a vida útil do molde. A camada de nitruração varia normalmente entre 0,1 e 0,5 mm de espessura, adequada para moldes de alta resistência e alta dureza.

4. Carburação: Ao aumentar a dureza da superfície e a resistência ao desgaste, a cementação melhora o tempo que um molde pode ser utilizado antes de falhar por fadiga. Este tratamento cria uma camada endurecida com cerca de 0,5 mm a 2 mm de espessura, pelo que a produção de moldes em massa se torna mais económica.

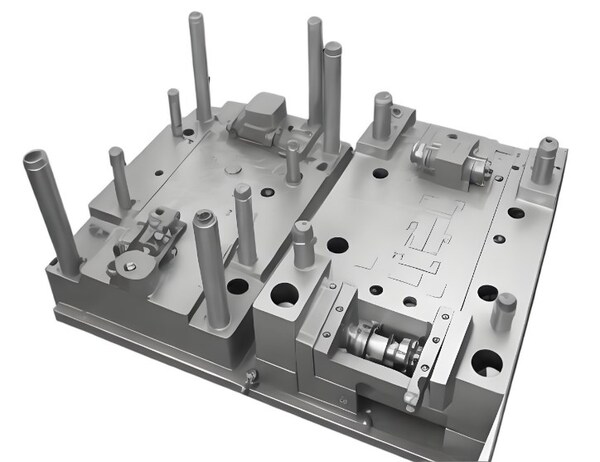

O impacto do processo de fabrico do molde na velocidade de injeção

Tecnologia de maquinagem de precisão

A maquinação de precisão é crucial para melhorar a precisão da maquinação do molde e a qualidade da superfície. As técnicas comuns de maquinação de precisão incluem a maquinação CNC, EDM e maquinação a laser.

1. Maquinação CNC: Este processo permite a criação de moldes altamente precisos, eficientes e flexíveis, incluindo aqueles com formas complexas. É muito bom para melhorar a qualidade da superfície e a precisão geral durante o fabrico de moldes. A maior parte dos tipos de moldes pode ser fabricada com máquinas CNC, mas estas são especialmente úteis quando um artigo tem caraterísticas complexas ou quando tem de ser produzido com uma tolerância muito elevada.

2. EDM: A maquinação de materiais de molde de elevada dureza e resistência, como o aço para moldes e o carboneto, é adequada para EDM. Pode produzir formas de molde complexas com elevada precisão e bom acabamento de superfície, mas é menos eficiente, sendo normalmente utilizado para acabamento e reparação de moldes.

3. Maquinação a laser: A maquinação a laser permite o processamento de formas de molde complexas e microcaracterísticas com elevada precisão, eficiência e sem contacto. Também são possíveis tarefas como a gravação e o revestimento a laser (que podem ser úteis para tratamentos como o acabamento de superfícies), o que torna esta tecnologia ideal para trabalhar em ferramentas de pequena dimensão.

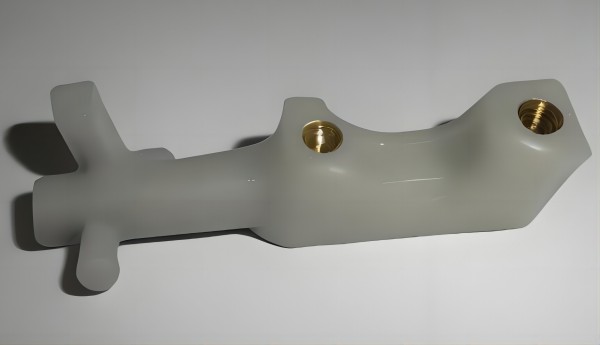

Tecnologia de prototipagem rápida

A tecnologia de prototipagem rápida fabrica moldes ou protótipos de moldes diretamente através da colocação de materiais em camadas. As tecnologias comuns de prototipagem rápida incluem a estereolitografia (SLA), a sinterização selectiva por laser (SLS) e a modelação por deposição fundida (FDM).

1. Estereolitografia (SLA): A tecnologia SLA funciona através da utilização de lasers para endurecer a resina fotossensível camada a camada, de modo a construir materiais e criar protótipos de moldes com uma precisão muito elevada. Embora seja possível utilizar a SLA para produzir protótipos de moldes quando os lotes são pequenos ou são necessárias formas complexas, existem desvantagens: a seleção de materiais é limitada e o desempenho mecânico é fraco.

2. Sinterização selectiva por laser (SLS): A tecnologia de sinterização selectiva por laser (SLS) constrói materiais através de camadas de materiais em pó que o laser funde. Este processo cria protótipos de moldes com uma resistência impressionante. A SLS é adequada para o fabrico de formas de molde complexas e protótipos de produção de lotes pequenos a médios, com uma vasta seleção de materiais, mas com uma fraca qualidade de superfície que requer pós-processamento.

3. Modelação por deposição fundida (FDM): Ao aquecer materiais termoplásticos para criar camadas, a tecnologia FDM produz protótipos de moldes de elevada resistência. Embora este método seja bom para fabricar moldes de complexidade média, bem como protótipos de produção de pequenos lotes, a sua precisão durante a maquinagem não é muito elevada, pelo que as superfícies ficam mal acabadas.

O impacto do controlo da temperatura do molde na velocidade de injeção

Impacto da temperatura do molde na velocidade de injeção

O controlo da temperatura do molde é crucial no que diz respeito à velocidade de injeção - se for bem feito, as coisas correrão mais depressa e com melhor qualidade do produto. No entanto, se a temperatura de fusão for demasiado alta ou baixa, a taxa de fluxo e os tempos de arrefecimento do plástico a ser fundido podem ser afectados, o que, por sua vez, altera a rapidez com que os artigos podem ser fabricados utilizando máquinas de moldagem por injeção.

1. Alta temperatura do molde: Quando a temperatura do molde aumenta demasiado, faz com que o plástico fundido arrefeça mais lentamente. Isto prolonga os tempos de arrefecimento e moldagem por injeção ciclo, pelo que as velocidades de injeção são reduzidas. Para além disso, as temperaturas elevadas do molde podem provocar defeitos ou distorções na superfície, como por exemplo, flashes ou deformações.

2. Baixa temperatura do molde: As baixas temperaturas do molde podem impedir o movimento do plástico derretido, abrandando assim a velocidade de produção e criando defeitos como linhas frias ou enchimento incompleto, que não só afectam a qualidade, como também diminuem a rapidez com que as coisas podem ser feitas.

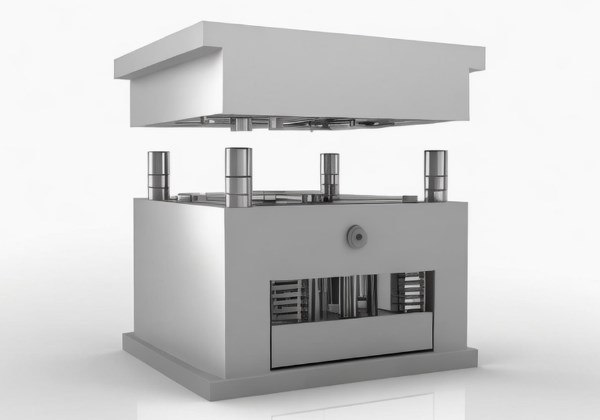

Sistema de controlo da temperatura do molde

Para manter a temperatura do molde dentro de um intervalo razoável, os moldes incorporam normalmente sistemas de controlo da temperatura. Os sistemas comuns de controlo da temperatura do molde incluem:

1. Sistema de arrefecimento a água: No processo de arrefecimento a água, os canais de arrefecimento no interior do molde transportam água à sua volta para remover o calor e baixar a temperatura. Este processo é eficiente e barato quando comparado com outros métodos de controlo da temperatura quando as peças são fabricadas com moldes de injeção, razão pela qual estes sistemas são utilizados em geral.

2. Sistema de arrefecimento do óleo: Para arrefecer os moldes, o arrefecimento a óleo faz passar óleo de arrefecimento através de canais de arrefecimento no interior do molde. Embora não seja tão eficiente como o arrefecimento a água, este método funciona bem para moldes que necessitam de ser arrefecidos a temperaturas mais elevadas, que são utilizados na moldagem por injeção a alta temperatura.

3. Sistema de aquecimento elétrico: Em vez de utilizar elementos de aquecimento para aquecer o molde e regular a sua temperatura, um sistema de aquecimento elétrico controla a temperatura do molde através da criação de fluxos de eletricidade. Quando é crucial um controlo de temperatura muito específico, por exemplo, com moldes de canais quentes, estes sistemas também podem ser combinados com sistemas de arrefecimento.

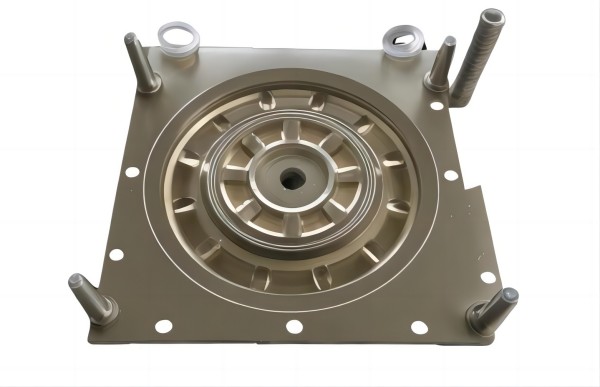

O impacto do design do rotor na velocidade de injeção

Tipos de corredores

O sistema de canais é um meio através do qual o plástico fundido é transportado para a cavidade do molde a partir do bocal de uma máquina de moldagem por injeção. De facto, a disposição das linhas de fluxo tem um impacto na velocidade de injeção das camadas subsequentes e, por conseguinte, na qualidade do produto final. Alguns dos tipos de canais normalmente utilizados incluem os canais frios e os canais quentes.

1. Cold Runner: Os canais frios são sistemas de canais convencionais em que a solidificação do plástico fundido tem lugar no canal, gerando sucata. Os canais frios são fáceis de conceber e económicos em termos de material e energia, mas utilizam excessivamente esta última e diminuem a taxa de injeção, bem como a economia.

2. Hot Runner: Os canais quentes utilizam um elemento de aquecimento que mantém o plástico num estado fundido no canal, de modo a não incentivar o desperdício. Os canais quentes podem aumentar a velocidade de injeção, diminuir a taxa de utilização e os custos de fabrico, mas são mais dispendiosos em termos de conceção e fabrico, pelo que são ideais para uma produção volumosa.

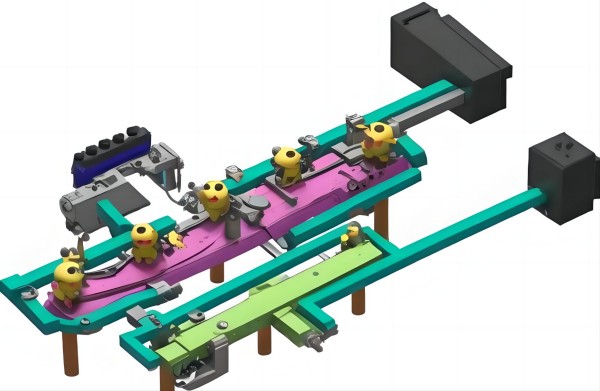

Layout do corredor

A orientação da disposição dos canais tem uma relação direta com o tipo de velocidade de injeção. O posicionamento correto dos canais também conduz a uma resistência ao fluxo insignificante e, por conseguinte, a um enchimento mais rápido e suave. No que respeita à disposição dos canais, são típicos os canais equilibrados e desequilibrados.

1. Corredor equilibrado: As disposições de canais iguais ajudam a ter vias de fluxo e pressão opostas para o plástico fundido entrar na cavidade e permitem a inundação de todas as cavidades ao mesmo tempo, o que significa uma maior taxa de injeção e uniformidade do produto.

2. Corredor desequilibrado: A disposição desequilibrada dos canais faz com que os caminhos de fluxo e a resistência do plástico fundido que entra em cada cavidade sejam diferentes, causando assim um enchimento desigual da cavidade ou velocidade de injeção e afectando a qualidade do produto. É aplicado em procedimentos de injeção particularizados, incluindo a injeção diferencial, e tem uma distribuição desigual dos incrementos.

O impacto da manutenção do molde na velocidade de injeção

Manutenção de moldes

A manutenção adequada do molde é importante para manter a velocidade de injeção e também a qualidade do produto ao nível correto. A manutenção diária do molde pode ajudar a aumentar a vida útil do molde, diminuir a taxa de falhas e melhorar a produtividade.

1. Limpeza regular: Para reduzir o tempo de injeção e melhorar a qualidade, remover os resíduos acumulados, impurezas e ferrugem nas superfícies do molde, cavidades, canais e qualquer outra área, se possível manter o molde limpo e liso.

2. Lubrificação regular: Geralmente, a lubrificação das partes móveis do molde, por exemplo, o pino guia, o casquilho e o pino ejetor, desempenha um papel vital na redução da fricção e do desgaste, permitindo assim um funcionamento suave do molde, o aumento da velocidade de injeção e, além disso, o prolongamento da vida útil do molde.

3. Inspeção regular: Verificar todos os componentes do molde, por exemplo, cavidades, sistemas de arrefecimento, sistemas de ventilação, deve ser verificado frequentemente para que possa reparar ou substituir os componentes danificados ou desgastados antes que interfiram com a velocidade de injeção e a qualidade do produto final.

Manutenção de moldes

A manutenção do molde estabiliza o molde a longo prazo. Um desenho correto do molde ajudará a melhorar a durabilidade do molde e a aumentar os disparos por minuto.

1. Ambiente de armazenamento: Os moldes devem ser armazenados adequadamente para evitar que fiquem molhados, enferrujados e contaminados; devem ser armazenados num ambiente limpo, bem arejado e sem pó. Os moldes devem ser limpos e depois enxugados ou pintados com óleo anti-ferrugem antes de serem guardados.

2. Registos de manutenção: Registo: Guarde o tempo, o conteúdo e o resultado de cada manutenção, reparação e inspeção para monitorizar a utilização do molde e a eficiência da manutenção.

3. Manutenção regular: Tenha um calendário de rotina sobre as horas de utilização do molde e os requisitos gerais do molde para verificações, lavagens, lubrificação e reparação numa agenda definida para garantir que os moldes estão sempre aptos a serem utilizados.

O impacto das tecnologias inovadoras de moldes na velocidade de injeção

Com os avanços tecnológicos, as tecnologias inovadoras estão a ser cada vez mais incorporadas na conceção e fabrico de moldes para melhorar a velocidade de injeção e a eficiência da produção. Eis algumas tecnologias inovadoras comuns:

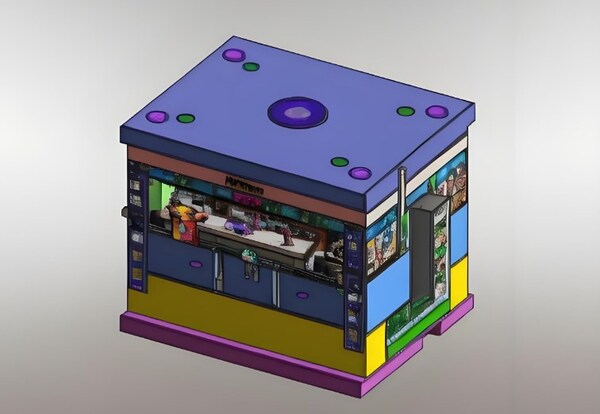

Conceção e simulação digital

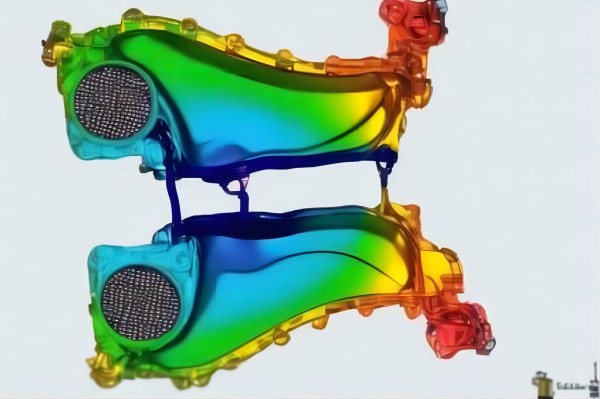

As ferramentas aperfeiçoadas de conceção e simulação digital melhoram a operação envolvida na conceção e otimização de moldes. Algumas delas são a conceção assistida por computador (CAD), o fabrico assistido por computador e a engenharia assistida por computador (CAE), que inclui a análise de elementos finitos (FEA).

1. Conceção assistida por computador (CAD): A utilização de software CAD na conceção do molde é facilitada e os desenhos podem ser facilmente alterados, tornando o trabalho competente. Através da visualização, será mais fácil para os designers observar e modificar a estrutura de um molde com os desenhos de moldagem reais, o que requer um aumento da velocidade de injeção.

2. Fabrico assistido por computador (CAM): O software CAM traduz os modelos CAD em percursos reais a serem maquinados no controlo real das máquinas CNC para um corte preciso. A tecnologia CAM reduz a precisão da maquinagem, reduz o tempo de fabrico e aumenta a taxa de injeção.

3. Análise de elementos finitos (FEA): Durante o processo de injeção, a tecnologia FEA realiza testes de tensão, deformação e distribuição de temperatura com o objetivo de prever o desempenho do molde pelos projectistas. No que diz respeito aos parâmetros de conceção, a FEA pode ajudar a determinar a estrutura e o material ideais do molde, os defeitos de moldagem, bem como a velocidade de injeção.

Tecnologia de fabrico aditivo

A tecnologia AM ou impressão 3D constrói componentes por acreção, em que as camadas são construídas. É amplamente utilizada no fabrico de moldes, que são normalmente utilizados para protótipos de moldes e reparação de moldes.

1. Fabrico de protótipos de moldes: Em primeiro lugar, a tecnologia AM cria rapidamente moldes para a validação dos projectos e para a realização de um número relativamente pequeno de trabalhos. Através da AM, há um processamento rápido do material juntamente com um desperdício insignificante, o que reduz efetivamente o tempo para desenvolver muitos moldes e melhora a velocidade de injeção.

2. Reparação de bolores: Trata-se de uma tecnologia de reparação e refabricação de moldes 3D na tecnologia de fabrico aditivo. Se as peças do molde estiverem gastas ou danificadas, o fabrico aditivo pode fazer uma construção localizada para ajudar a prolongar o tempo de vida do molde e melhorar a produtividade.

Sistemas de canais quentes

Os sistemas de canal quente mantêm o plástico em estado fundido no canal de aquecimento, pelo que não há desperdício de material nem quedas de pressão na cavidade, como se verifica nos canais frios. Assim, a implementação precisa das taxas de injeção do sistema de canal quente e a qualidade do produto final podem ser consideravelmente melhoradas.

1. Conceção da câmara quente: Para obter a máxima estabilidade térmica no sistema de canal, a conceção do canal quente deve ser adequada para facilitar uma boa distribuição da temperatura ao longo dos vários sistemas que aumentam a velocidade de enchimento e a qualidade. As portas de válvula e os canais quentes são as conceções de canal quente mais conhecidas.

2. Controlo da temperatura: Os sistemas de canal quente necessitam de controlo da temperatura, garantindo assim que o plástico se encontra num estado correto para fluir através do processo de injeção. Um controlo superior da temperatura pode aumentar a taxa de injeção e a qualidade dos produtos.

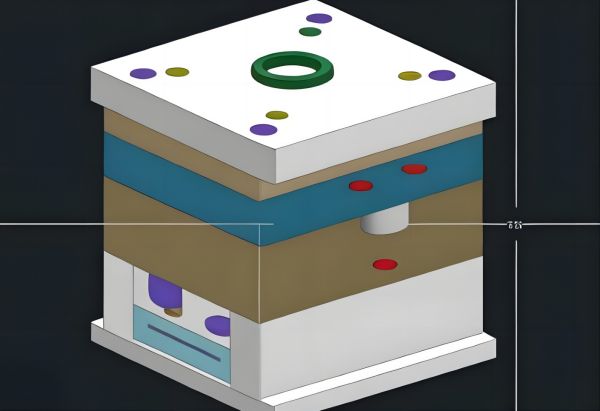

Tecnologia de moldes de compósitos

A tecnologia de moldes compostos na produção de plásticos envolve a utilização de material e estrutura compostos no molde para melhorar a eficiência de funcionamento do molde e a velocidade de injeção. Algumas das tecnologias incluem: moldagem por inserção, moldagem por dois disparos e moldagem em sanduíche.

1. Moldes de inserção: Os moldes incorporados melhoram o desempenho do molde e, ao mesmo tempo, aumentam a taxa de injeção e são inserções de molde feitas de vários materiais. Por exemplo, um material de elevada dureza pode ser colocado na região de elevado desgaste; um material de elevada condutividade térmica pode ser colocado na região de elevado calor.

2. Moldes de dois disparos: Os moldes de dois disparos podem produzir produtos com duas cores ou dois materiais diferentes no processo de injeção que é mais rápido e cria melhores produtos. No entanto, os moldes de dois disparos são concebidos e fabricados de uma forma mais complicada, mas ajudam certamente a aumentar a velocidade de injeção.

3. Moldes para sanduíches: Afirmou ainda que os moldes em sanduíche são eficazes no aumento da condutividade térmica e no arrefecimento através da acomodação das camadas no molde. O facto é que a utilização de moldes em sanduíche afecta diretamente a redução do tempo de arrefecimento, bem como o aumento da velocidade de injeção.

Conclusão

O molde de injeção é o aspeto mais importante da moldagem por injeção e a conceção do molde, o material do molde, o fabrico e o controlo do calor, a conceção das corrediças e a manutenção são alguns dos factores que afectarão a velocidade de injeção. É racional otimizar o molde aumentando a velocidade de injeção sob a premissa da aplicação de novas tecnologias, que podem melhorar significativamente a eficiência da produção e a qualidade do produto.

No futuro, com o desenvolvimento da tecnologia de simulação de design digital, a nova geração de equipamentos de fabrico, como a tecnologia de fabrico aditivo, o sistema de canais quentes e a tecnologia de moldes compósitos, o molde de injeção desempenhará um papel mais importante na indústria transformadora, dando um forte apoio a várias indústrias. Quanto à tecnologia de moldagem por injeção e conceção de moldes, mais inovação e desenvolvimento serão alcançados no futuro através da investigação e prática contínuas, trazendo novas mudanças para a indústria transformadora.