O design do canal e do portão é fundamental para a moldagem por injeção, influenciando a forma como o plástico fundido flui para as cavidades do molde, afectando a qualidade do produto e a eficiência da produção.

A conceção optimizada do canal e da porta nos moldes assegura um fluxo eficiente do plástico fundido, melhorando os tempos de ciclo e a qualidade do produto ao minimizar os defeitos. Os factores cruciais incluem o tipo de canal, o tamanho e a localização da porta.

Compreender o design do canal e do portão é essencial para otimizar os processos de moldagem por injeção. Saiba mais sobre como os designs personalizados podem melhorar a eficiência e a qualidade do produto nas suas operações de fabrico.

A conceção adequada do canal e do portão reduz os defeitos na moldagem por injeção.Verdadeiro

Corrediças e comportas bem concebidas asseguram um fluxo e um arrefecimento uniformes, minimizando defeitos como deformações e enchimento incompleto.

Todos os modelos de corrediças e portões são intercambiáveis em diferentes moldes.Falso

As necessidades de conceção são específicas de cada molde e produto; o que funciona para um pode não ser adequado para outro.

Quais são os componentes de um sistema de canal de injeção?

Os sistemas de jitos são cruciais no processo de moldagem por injeção, facilitando a transferência eficiente de plástico fundido para as cavidades do molde.

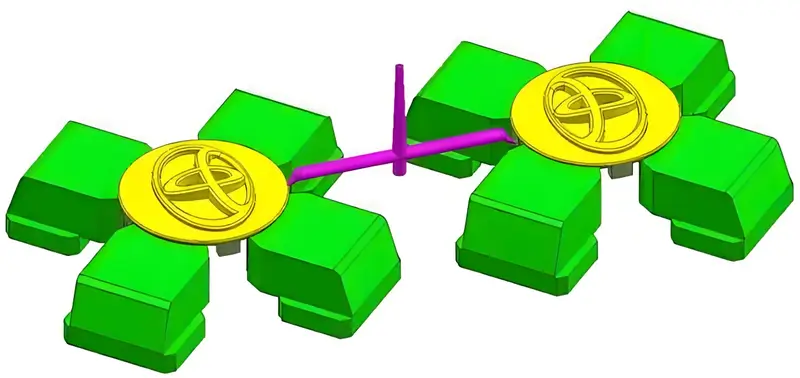

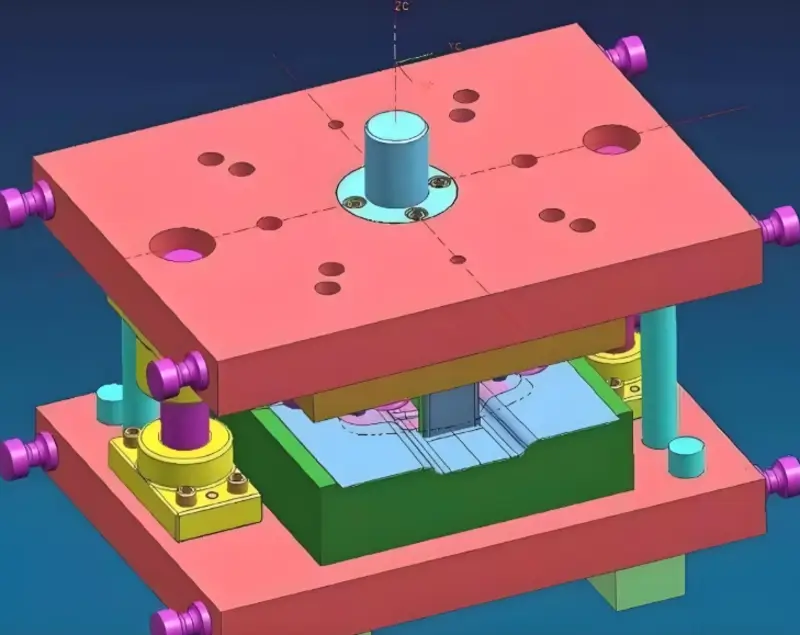

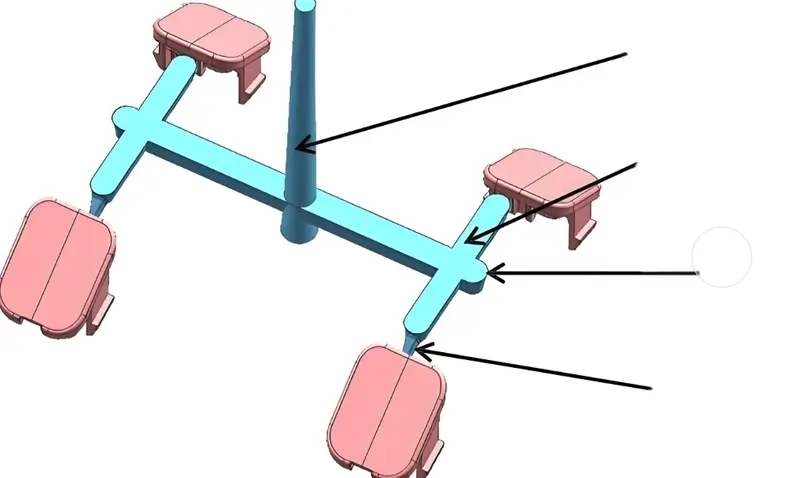

Os sistemas de jitos canalizam o plástico fundido para as cavidades do molde, compreendendo o jito, o canal e a porta. Solidificam o material e dão forma aos produtos, sendo cruciais no fabrico de automóveis e bens de consumo.

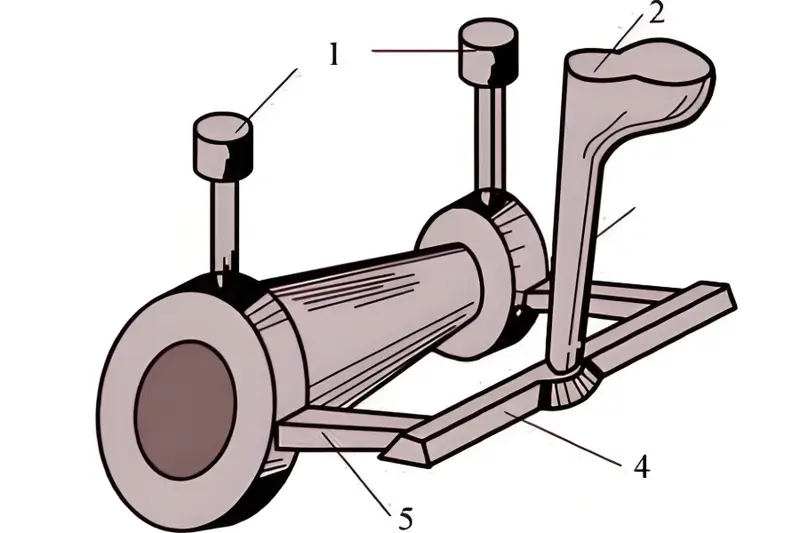

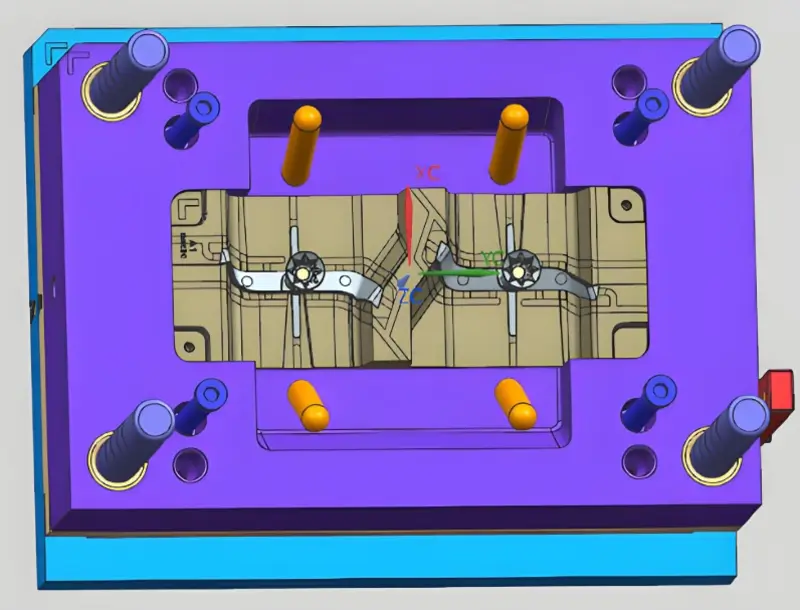

A sistema de corrediças1O sistema de canais, também designado por sistema de jito ou sistema de vazamento, é a passagem necessária para o plástico fundido desde o bico de injeção de uma máquina de moldagem por injeção até à cavidade do molde. Um sistema de canais é composto por um canal principal, um coletor e uma porta.

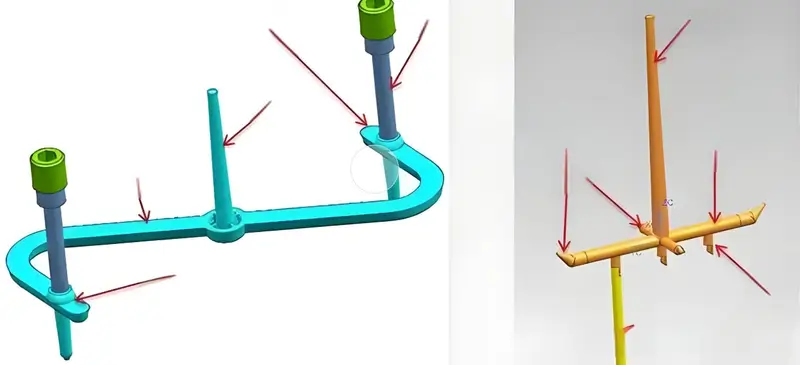

Corredor principal

Também conhecido como canal principal, canal de injeção ou canal vertical, é o canal que começa na parte do bico ejetor que entra em contacto com a bucha do canal principal do molde e termina no coletor. Esta parte é a primeira parte através da qual o plástico fundido flui depois de entrar no molde.

Corredor separado

Também conhecido como corredor dividido ou corredor secundário. Dependendo do desenho do molde, pode ainda ser dividido num primeiro canal e num segundo canal. O coletor é a área de transição entre o canal principal e o canal de entrada, que permite uma transição suave do fluxo de plástico fundido; para moldes com várias cavidades, também tem a função de distribuir o plástico uniformemente pelas várias cavidades.

Portão

Também conhecido como sprue, é a abertura estreita entre o canal e a cavidade do molde, sendo também a parte mais curta e mais fina. A sua função é acelerar o plástico, apertando a superfície de fluxo. A elevada taxa de cisalhamento pode fazer com que o plástico flua bem (devido à propriedade de afinamento por cisalhamento do plástico); o efeito de aquecimento do aquecimento viscoso também tem o efeito de aumentar a temperatura do material e diminuir a viscosidade.

Após a moldagem, a comporta é a primeira a curar e selar, o que impede que o plástico flua para trás e que a pressão na cavidade do molde desça demasiado depressa, resultando no encolhimento do produto moldado. Após a moldagem, é fácil de cortar para separar o sistema de canais e a peça moldada.

Poços de alimentação a frio

Também chamado de poço de frio. É utilizado para armazenar e reabastecer a frente de onda fria de plástico no início do enchimento, evitando que o material frio entre diretamente na cavidade do molde e afecte a qualidade do enchimento ou bloqueie a porta. Os poços de recolha de frio são normalmente colocados no final do corredor principal, mas quando o corredor é longo, os poços de recolha de frio também devem ser colocados no final.

Os sistemas de jitos simplificam o fluxo de plástico fundido na moldagem por injeção.Verdadeiro

Os sistemas de jitos guiam o plástico de forma eficiente para dentro do molde, assegurando um enchimento correto e reduzindo os defeitos.

Os sistemas de canal de entrada são desnecessários na moldagem por injeção moderna.Falso

Os sistemas de jitos continuam a ser essenciais para direcionar o fluxo de plástico fundido, especialmente em moldes com múltiplas cavidades.

Quais são os princípios básicos da conceção do sistema de canal de entrada?

A conceção do sistema de jitos é um aspeto fundamental da moldagem por injeção, afectando a eficiência e a qualidade dos processos de fabrico.

O design do sistema de jitos optimiza os caminhos de fluxo para uma distribuição suave do material, minimizando o desperdício e reduzindo os tempos de ciclo. As principais considerações incluem o tamanho do canal de entrada, o ângulo e o material para melhorar o desempenho do molde e a integridade do produto..

Princípios de conceção de portas

Selecionar o localização do portão2 numa superfície não crítica ou numa caraterística da peça para minimizar as marcas de testemunho e as manchas na peça. Mantenha a forma do portão tão simples quanto possível para ajudar o plástico a fluir durante a moldagem por injeção e para evitar defeitos como bolhas e tiros curtos. Dimensione o portão de acordo com as necessidades da peça.

Se o portão for demasiado grande, o tempo de vazamento será demasiado longo. Se a porta for demasiado pequena, a pressão será demasiado elevada. A ligação entre o portão e o produto deve ser tão suave quanto possível para reduzir o traço e a perda durante a remoção. O número de portas deve ser o mais pequeno possível. A existência de vários portões provocará a moldagem por injeção3 não ser equilibrado, resultando num tamanho de produto inconsistente.

Coloque a porta na parte mais grossa da peça moldada. Isto garante que a massa fundida preenche primeiro a parte mais grossa, o que lhe dá um melhor enchimento e manutenção da pressão. Quando desenhar a porta, pense na ventilação dentro do molde para que não haja bolhas de ar ou acumulação de vento. Não coloque a porta no ponto fraco ou na posição embutida da peça moldada. Isso concentrará tensões e causará defeitos na peça moldada.

Princípios do design de corredores

A forma do canal deve ser simples, com poucas curvas ou cantos afiados, para minimizar a resistência ao fluxo e os defeitos causados pelo fluxo irregular do plástico. O comprimento do canal deve ser o mais curto possível para reduzir o ciclo de injeção e o tempo de condensação do plástico.

A área da secção transversal do canal deve ser gradualmente reduzida para assegurar que o plástico flui uniformemente no canal e para evitar bolhas de ar. As juntas entre os canais e as cavidades do molde devem ser tão suaves quanto possível para evitar o impacto e a extrusão quando o plástico flui, de modo a reduzir os vestígios e defeitos no produto.

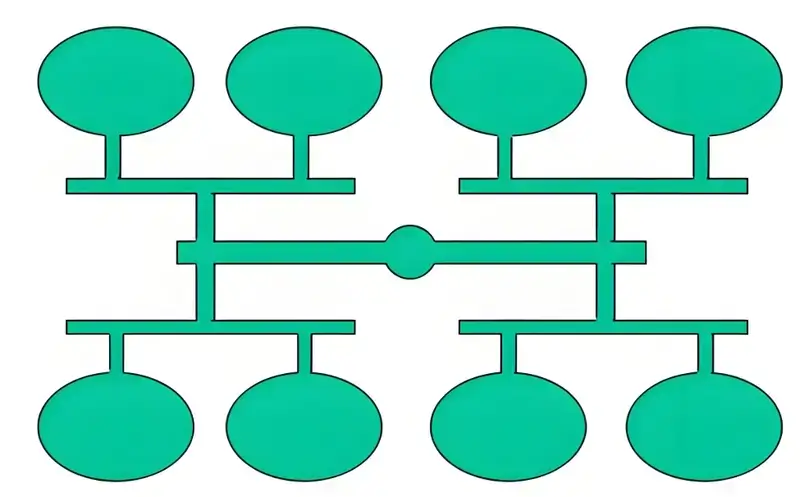

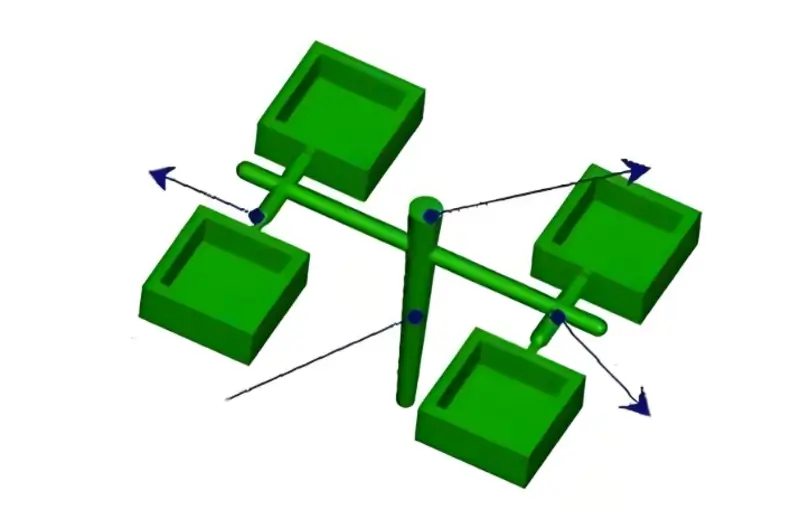

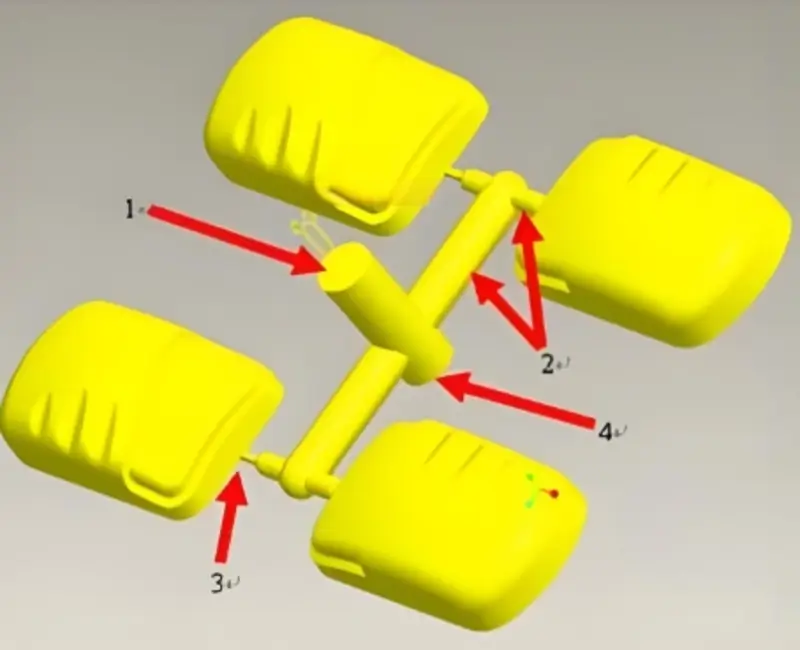

- Disposição das cavidades:Ao organizar a cavidade, tente usar um layout equilibrado. A disposição da cavidade deve ser simétrica em relação à posição da porta, o que pode evitar que o molde sofra tensões irregulares e que o plástico fundido transborde. disposição das cavidades4 deve ser tão compacto quanto possível, e o tamanho do molde deve ser reduzido para que o plástico fundido possa ser guiado para preencher a cavidade e ventilar suavemente. Deve ser dada atenção à área da secção transversal do corredor deve ser grande, o fluxo deve ser curto, a perda de calor e a queda de pressão é tão pequena quanto possível, no processamento do corredor deve garantir que a rugosidade da superfície.

-

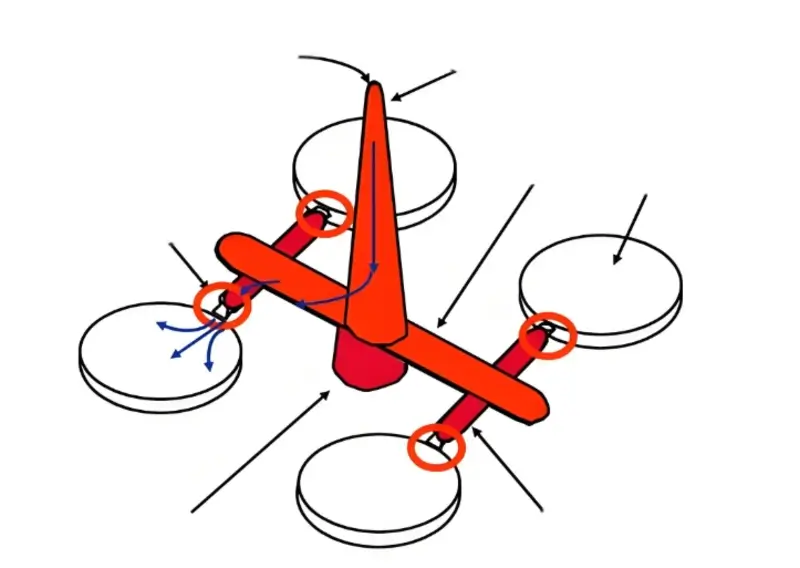

Equilíbrio do corredor5: Quando está a encher várias cavidades num molde, tem de pensar em equilibrar os canais para que o plástico fundido preencha cada cavidade ao mesmo tempo, tanto quanto possível. Desta forma, pode certificar-se de que o plástico em cada cavidade é moldado de forma consistente. Pode equilibrar as corrediças organizando os colectores de uma forma naturalmente equilibrada. Se não conseguir obter um equilíbrio natural, pode utilizar um método de equilíbrio artificial para equilibrar as corrediças.

-

Sucata: Na conceção dos canais de plástico, o fluxo e a perda de pressão não são uma preocupação. É possível reduzir o volume ou a área da secção transversal do canal para poupar material, reduzir os resíduos e poupar nos custos de reciclagem. O tamanho da secção transversal do canal deve mudar gradualmente, e não subitamente, para corresponder às caraterísticas de fluxo do material. O aumento da produtividade e a redução dos tempos de ciclo de moldagem podem melhorar a eficiência económica dos processadores de plásticos.

-

Ventilação de ar6:Se guiar o plástico para preencher a cavidade, o ar no interior da cavidade pode sair suavemente, pelo que não terá o problema do encapsulamento queimar. Deve evitar disparos curtos, rebarbas, marcas de fluxo e tensões residuais, uma vez que estas afectam a qualidade dos seus produtos moldados. Também deve evitar deformações curvas, pois estas afectam o aspeto das suas peças de plástico.

Consideração sobre a disposição das cavidades do molde

Tentar que a disposição seja o mais equilibrada possível e tentar que a disposição do cavidade do molde7 e a abertura do portão simétrica tanto quanto possível para evitar o problema de transbordamento do molde causado por tensão desigual no molde e carga desigual; tente fazer o layout da cavidade do molde tão compacto quanto possível para reduzir o tamanho do molde.

Consideração do guia de fluxo

Guiar suavemente o plástico fundido para preencher as cavidades do molde sem causar redemoinhos e alisar o escape; tentar evitar que o plástico fundido empurre demasiado o núcleo de menor diâmetro e as inserções metálicas para evitar que o núcleo se mova ou deforme.

Consideração da perda de calor e da queda de pressão

Quanto menor for a perda de calor e a queda de pressão, melhor. O caudal deve ser curto. A área da secção transversal do rotor deve ser suficientemente grande.

Evitar curvas acentuadas e mudanças bruscas na direção do fluxo (mudar de direção com um ângulo curvo); a rugosidade da superfície do canal deve ser baixa; o vazamento multiportas pode reduzir a queda de pressão e a pressão de injeção necessária, mas haverá um problema com a linha de soldadura.

Consideração do balanço de fluxo

Quando se enchem várias cavidades num molde, é necessário equilibrar as canal de fluxo8. Tentar fazer com que o plástico preencha cada cavidade do molde ao mesmo tempo para garantir a consistência da qualidade dos produtos moldados em cada cavidade do molde. Tente adotar a disposição equilibrada natural para o coletor. Quando não puder ser equilibrado naturalmente, utilize o método de equilíbrio artificial para equilibrar o canal de fluxo.

Consideração dos resíduos

Para garantir que o enchimento é suave e não causa qualquer perda de fluxo ou pressão, deve reduzir o tamanho do corredor (quer o comprimento quer a área da secção transversal) tanto quanto possível. Isto ajudá-lo-á a minimizar a quantidade de resíduos de escorredores9 que produz e o custo da sua reciclagem.

Considerações sobre material frio

Conceção adequada poços de material frio10 e tanques de transbordo no sistema de canais para recolher a frente de onda de plástico frio no início do enchimento e evitar que o material frio entre diretamente na cavidade do molde, o que afectará a qualidade do enchimento.

Consideração sobre a ventilação de ar

O plástico deve ser guiado suavemente para preencher a cavidade do molde, e o ar no interior da cavidade deve poder sair suavemente, de modo a evitar o problema de queimaduras no encapsulamento.

Consideração da qualidade do produto moldado

Não utilizar injecções curtas, flash, marcas de afundamento, linhas de soldadura, marcas de fluxo, jactos, tensões residuais, deformações, mudança de molde, etc. Quando o sistema de trajeto do fluxo é longo ou de injeção multiponto, é necessário evitar o empeno e a deformação do produto causados por desequilíbrio do fluxo, retenção de pressão insuficiente ou encolhimento irregular. O produto tem bom aspeto, é fácil de remover e aparar o portão, e a marca do portão não afecta o aspeto e a aplicação da peça moldada.

Consideração da eficiência da produção

Minimizar o pós-processamento necessário para encurtar o ciclo de moldagem e melhorar a produtividade.

Considerações sobre o ponto de ejeção

Certifique-se de que escolhe a posição correta do ejetor para evitar qualquer deformação das peças moldadas.

Consideração dos plásticos a utilizar

Não utilize calhas demasiado longas ou demasiado pequenas para plásticos com elevada viscosidade ou L/t curto.

A conceção correta do sistema de jitos melhora o fluxo de material e o tempo de ciclo.Verdadeiro

Os sistemas de canal de entrada optimizados permitem uma distribuição eficiente do material, reduzindo os tempos de ciclo e melhorando a eficiência global da produção.

Todos os sistemas de jitos utilizam os mesmos materiais.Falso

Os sistemas de jitos variam na escolha do material com base nas necessidades da aplicação, incluindo termoplásticos e metais, para se adequarem aos requisitos específicos do molde.

Como conceber a porta do molde de injeção é razoável?

A conceção de uma porta de molde de injeção razoável aumenta a qualidade do produto e a eficiência da produção, cruciais para processos de fabrico bem sucedidos em várias indústrias.

Ao conceber uma porta de molde de injeção, considere o fluxo de material, a geometria da peça e a localização da porta para minimizar as linhas de soldadura e garantir um bom acabamento da superfície. Escolha entre portas de borda, de pino ou de diafragma com base nas necessidades específicas da aplicação.

Seleção da localização do portão

Colocar a comporta na parte mais grossa da peça. A abertura a partir da parte mais grossa permite um melhor enchimento e retenção de pressão. Se não houver uma boa retenção de pressão, as áreas mais finas congelarão antes das áreas mais grossas. Não coloque o portão numa mudança brusca de espessura, pois irá obter histerese ou disparos curtos.

Se possível, verter a partir do centro do produto. A colocação da comporta no centro do produto permite obter comprimentos de fluxo iguais, o que afecta a pressão de injeção necessária, e a alimentação central torna a pressão de retenção uniforme em todas as direcções e evita o encolhimento desigual do volume.

À medida que o plástico flui para o canal, o plástico é primeiro arrefecido e solidificado perto da superfície do molde. Quando o plástico flui novamente para a frente, apenas a camada de plástico solidificado passa. E como o plástico é um mau condutor de calor, o plástico sólido forma uma camada adiabática e mantém a camada a fluir.

Por isso, idealmente, a comporta deve estar localizada na camada da corrediça cruzada para obter o melhor efeito de fluxo de plástico. Este é normalmente o caso das corrediças transversais redondas e hexagonais. Mas as corrediças transversais trapezoidais não o podem fazer porque a comporta não pode estar no meio da corrediça.

Selecionar o localização do portão11 na superfície de separação, tanto quanto possível, para que a porta possa ser facilmente limpa durante o processamento e utilização do molde; a distância entre a porta e cada parte da cavidade deve ser tão igual quanto possível e tão curta quanto possível; a localização da porta deve garantir que o plástico flua para a cavidade,

A localização do portão deve ser tal que o plástico não flua para a cavidade quando a parede da cavidade, o núcleo ou a inserção, de modo a que o plástico possa fluir para as partes da cavidade o mais rapidamente possível.

E evitar a deformação do núcleo ou do inserto; a localização do portão deve tentar evitar que os produtos produzam marcas de fusão, ou fazer com que as suas marcas de fusão sejam produzidas nas partes sem importância do produto; a localização do portão deve estar situada na parte mais fácil de remover as partes da boca do sistema, e ao mesmo tempo, tanto quanto possível, não afetar a aparência do produto; a localização do portão deve ser impedida de gerar o portão na injeção no processo de enchimento para produzir fluxo em serpentina.

Dimensão da secção transversal do portão

De um modo geral, o tamanho do portão deve ser pequeno, não grande. Primeiro, defina um tamanho mais pequeno. Em seguida, ajuste o tamanho de acordo com a condição de enchimento das cavidades no molde de teste. Especialmente no caso de um molde com várias cavidades, o tamanho da porta ajustado pode alcançar a uniformidade da alimentação de cola nas cavidades ao mesmo tempo. Ao mesmo tempo, a porta pequena pode aumentar a velocidade de fusão. O aumento da temperatura de fusão é bom para o enchimento, e os portões pequenos também são bons para a remoção.

Mas para os produtos que são muito espessos, se a porta for demasiado pequena, a porta irá curar prematuramente, resultando em defeitos do produto devido a um reabastecimento insuficiente. Por conseguinte, o tamanho específico do portão deve ser determinado de acordo com a forma específica do portão.

Forma do portão

-

Comando direto: A comporta direta é o tipo mais simples de comporta, e o design do tamanho da comporta refere-se ao design do corredor principal vertical. As principais vantagens são o enchimento fácil, a baixa perda de pressão e a velocidade de enchimento rápida. A desvantagem é que é fácil gerar muita tensão no portão, o que torna o produto fácil de ser deformado e, ao mesmo tempo, o tamanho do portão é grande. A remoção não é conveniente. Afecta a aparência do produto. O fecho direto é utilizado principalmente para produtos grandes e profundos em forma de barril.

-

Portão lateral: O portão lateral, também conhecido como portão comum, tem as seguintes caraterísticas principais: forma simples, fácil de processar, fácil de reparar o portão, pode ser utilizado para produtos de várias formas, mas não deve ser utilizado material de PC ou peças transparentes, e não devem ser utilizados outros produtos finos e compridos em forma de barril.

-

Portão em forma de leque: A porta em leque, também designada por porta em cauda de peixe, é um tipo de porta que se abre do corredor para a cavidade em forma de leque. Pode reduzir a tensão interna da peça durante a injeção e é utilizada principalmente para peças planas e peças em forma de concha ou caixa pouco profundas.

-

Porta de folha fina: O portão de chapa fina é principalmente adequado para produtos planos de grandes dimensões, o que torna os produtos menos propensos a deformações, marcas de fluxo, bolhas, etc. A desvantagem é que o portão não é fácil de cortar. A desvantagem é que o portão não é fácil de cortar.

A conceção adequada do portão reduz os defeitos de produção na moldagem por injeção.Verdadeiro

Um portão bem concebido assegura um fluxo de material equilibrado e minimiza as linhas de soldadura, reduzindo os defeitos no produto final.

Todos os tipos de portões são adequados para qualquer produto moldado por injeção.Falso

Diferentes tipos de porta, tais como borda, pino e diafragma, são adequados para aplicações e materiais específicos, tornando a seleção da porta crítica para obter os melhores resultados.

Como calcular o desenho do rotor do molde de injeção?

O cálculo do design do canal nos moldes de injeção envolve a otimização dos percursos de fluxo para garantir um enchimento equilibrado e eficiente, reduzindo os defeitos e os tempos de ciclo na produção.

A conceção dos canais na moldagem por injeção assegura um fluxo uniforme do plástico, reduzindo os desperdícios e os defeitos. As principais etapas incluem o dimensionamento com base na geometria da peça, a otimização da disposição para um enchimento equilibrado e a consideração das propriedades do material, melhorando a eficiência e a qualidade..

Número de cavidades

Quando montamos o canal de um molde de plástico, temos de ter em conta o número de cavidades. O número de cavidades depende da qualidade das matérias-primas, das caraterísticas da estrutura geométrica das peças de plástico, dos requisitos de precisão dimensional, do tamanho do lote, da dificuldade de manutenção e reparação e da processabilidade do fabrico de moldes, etc. Calculamos o número de cavidades tendo em conta vários factores. A fórmula para calcular o número de cavidades é a seguinte: Número de cavidades = L x k x tc/tm.

L o número de produtos por lote; tm tempo de produção unitário necessário; tc um ciclo de produção do molde; K fator de eliminação.

- Volume de injeção:A cavidade do molde de injeção pode ou não ser preenchida com o volume máximo de injeção da máquina de injeção. Ao conceber a cavidade do molde, é necessário ter em conta a gama de volume máximo de injeção da máquina de injeção. O volume máximo de injeção da máquina de injeção deve ser superior ao volume da peça de plástico. O volume de injeção tem de cumprir os requisitos da peça de plástico. A fórmula geral de injeção comum é: NM1 + M2 =

M é o volume máximo de injeção da máquina de injeção. M1 é a massa ou o volume da peça de plástico grande. M2 é a massa de plástico do sistema de vazamento de que necessita.

- Capacidade de plastificação:O número de cavidades é determinado pela capacidade de plastificação da máquina de injeção. A fórmula para calcular o número de cavidades com base na capacidade de plastificação da máquina de injeção é a seguinte P/(X×W).

P capacidade de plastificação da máquina de injeção; X número de injecções por minuto; W peso da peça de plástico.

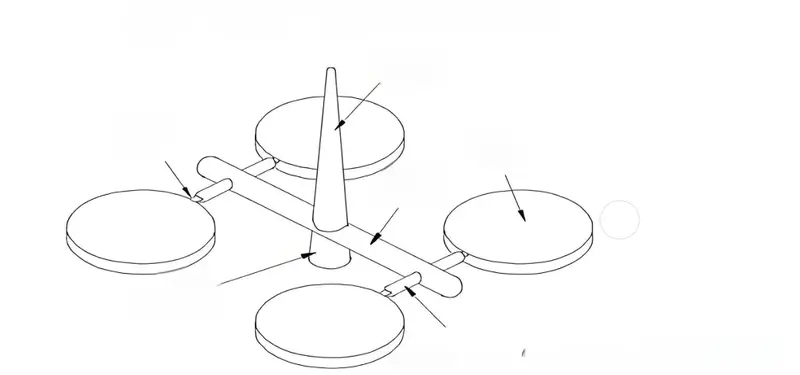

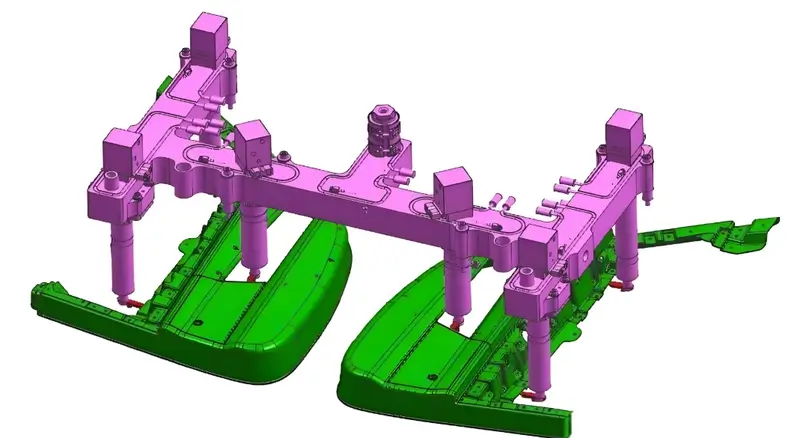

Disposição das cavidades

Depois de saber quantas cavidades são necessárias, é necessário analisar a disposição das cavidades. Tem de pensar na localização de cada cavidade em relação ao corredor principal. Tem de se certificar de que a distância entre o corredor principal e cada cavidade é curta para que não haja muita queda de pressão. Tem de se certificar de que a temperatura da massa fundida que entra em cada cavidade é a mesma, para que a tensão interna na peça moldada seja a mesma.

Se puder, faça com que a distância entre os furos seja a maior possível, para que seja fácil ligar a barra superior ao canal de água.

Haste e canal de arrefecimento. As cavidades na injeção da força de reação devem atuar no centro do molde, de modo a que possa corresponder ao centro do barril, para assegurar o equilíbrio da tensão. A disposição das cavidades no molde pode ser dividida em equilibrada e não equilibrada de acordo com o equilíbrio, na seleção de cavidades em moldes de plástico tentar adotar a disposição equilibrada.

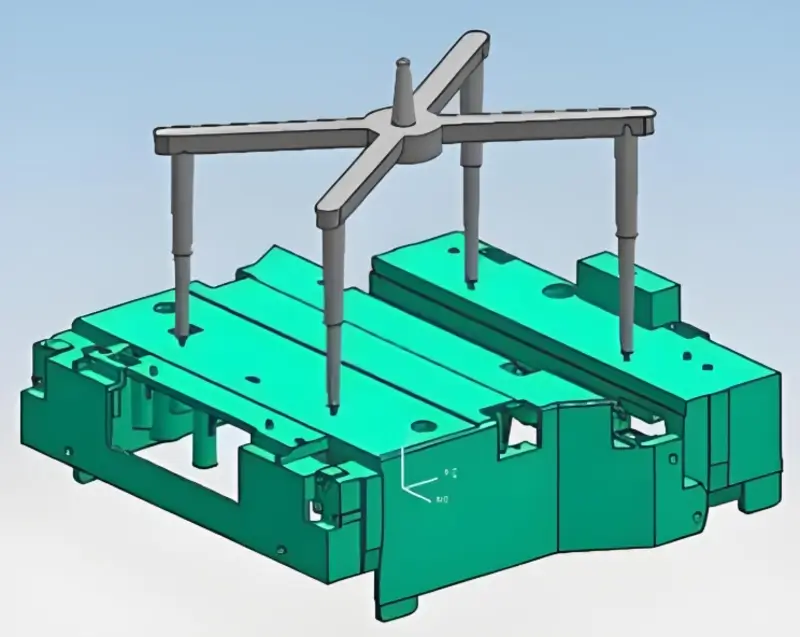

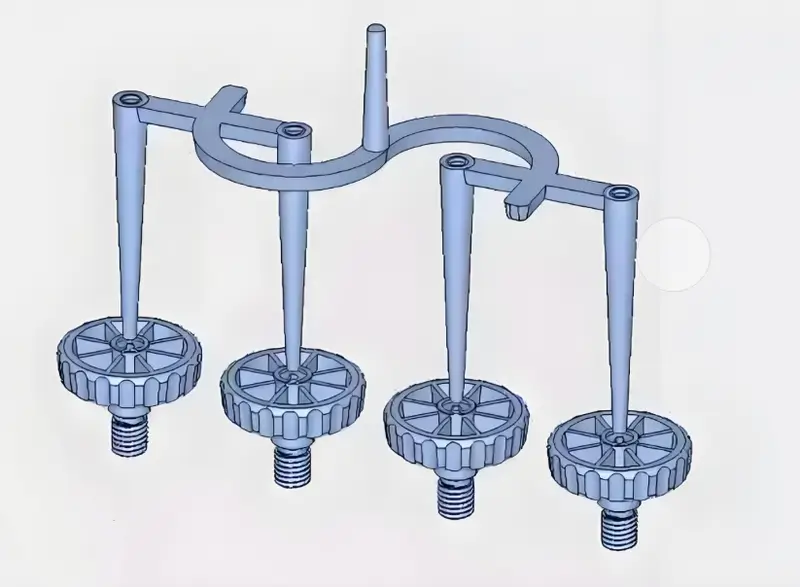

Cálculo do tamanho do corredor

O comprimento e o diâmetro do canal afectam a resistência do fluxo do material fundido. Quanto maior for a resistência do fluxo, maior será a queda de pressão necessária para encher a cavidade. O aumento do diâmetro do rotor reduzirá a resistência do fluxo, mas também aumentará a quantidade de matéria-prima e abrandará a taxa de arrefecimento. Por conseguinte, ao projetar o tamanho do canal, é necessário utilizar a análise do fluxo do molde para ajustar o diâmetro do canal de forma razoável. A fórmula inicial estimada para o diâmetro do corredor é:

D=W1/2×L1/4/3.7 D é o diâmetro da calha (mm); W é o peso da peça moldada (g); L é o comprimento da calha (mm).

Seleção da secção transversal do corredor

Existem alguns tipos diferentes de secções transversais de canais que são normalmente utilizados na moldagem por injeção. Estas incluem a secção transversal do canal trapezoidal modificado, o canal circular, a secção transversal do canal trapezoidal, a secção transversal do canal semi-circular e o canal retangular. Ao conceber a secção transversal do corredor, é importante minimizar a queda de pressão no corredor. Isto pode ser conseguido tornando a secção transversal do corredor tão grande quanto possível.

Para reduzir a perda de calor, é necessário reduzir a área da secção transversal da calha. A eficiência do rotor é o rácio entre a área da secção transversal do rotor e o perímetro da secção transversal do rotor. Um corredor circular tem a maior eficiência de corredor e a menor queda de pressão e perda de calor. No entanto, é necessário maquinar as placas de molde fixas e móveis do corredor circular, o que é dispendioso. Por isso, é necessário alinhar os canais móveis e fixos do molde e melhorar a precisão da maquinação quando se fecha o molde.

A conceção adequada do canal reduz o desperdício de material na moldagem por injeção.Verdadeiro

Ao otimizar os percursos de fluxo, o design do rotor assegura um enchimento uniforme e minimiza a utilização de material em excesso, conduzindo a menos desperdício.

Todos os modelos de corrediças podem ser calculados com a mesma fórmula.Falso

Os cálculos do projeto do rotor dependem da geometria específica da peça, das propriedades do material e dos requisitos de moldagem, exigindo abordagens adaptadas a cada cenário.

Conclusão

Este artigo trata principalmente dos princípios de conceção e dos princípios dos corredores e portões em moldes de injeção12. Apresenta os componentes do sistema de canais, incluindo o canal principal, o coletor, a comporta e o poço de material frio, e discute os factores que afectam a posição da comporta, a forma, o tamanho e a conceção do canal.

Ao projetar um molde, é necessário pensar em muitas coisas. É necessário pensar no aspeto do produto, no seu enchimento, no equilíbrio das corrediças, no controlo dos resíduos e na queda de pressão. Todos estes aspectos afectam a qualidade da moldagem e a sua produtividade. Se conceber o molde corretamente, obterá um bom fluxo, menos defeitos e um melhor processo.

-

A compreensão do sistema de canais é crucial para otimizar o processo de moldagem por injeção e garantir uma produção de qualidade. ↩

-

A escolha da localização correta do portão minimiza os defeitos e melhora a qualidade do produto; explore as melhores práticas para obter os melhores resultados. ↩

-

Explore este recurso para compreender as técnicas e os princípios essenciais para uma conceção eficaz da moldagem por injeção, garantindo a qualidade e a eficiência. ↩

-

Descubra estratégias para uma disposição eficaz das cavidades para melhorar o desempenho do molde e a consistência do produto nos processos de moldagem por injeção. ↩

-

Compreender o equilíbrio do corredor é crucial para alcançar uma qualidade consistente nos produtos moldados. Explore esta ligação para saber mais sobre a sua importância. ↩

-

A ventilação é essencial para evitar defeitos nos produtos moldados. Descubra como é que isso afecta a qualidade e a eficiência neste recurso informativo. ↩

-

Compreender a conceção da cavidade do molde é crucial para otimizar a eficiência da produção e a qualidade do produto. Explore este recurso para obter informações de especialistas. ↩

-

O equilíbrio dos canais de fluxo é essencial para uma qualidade consistente do produto. Este recurso fornece técnicas e dicas valiosas para alcançar o equilíbrio. ↩

-

A exploração deste recurso fornecerá informações sobre estratégias eficazes para reduzir o desperdício de escorredores, melhorando a sustentabilidade e a eficiência de custos na produção. ↩

-

Compreender os poços de material frio pode melhorar o seu projeto para uma melhor qualidade de enchimento e eficiência na moldagem por injeção. ↩

-

Aprender sobre a localização do portão pode afetar significativamente a qualidade e a eficiência dos seus produtos moldados. ↩

-

Saiba mais sobre Moldes de Injeção: Um Guia Completo: Os moldes de injeção são essenciais para a criação de uma vasta gama de produtos, incluindo componentes automóveis, eletrónica de consumo e artigos para o lar. ↩