Os moldes de injeção são fabricados através de um processo detalhado de várias etapas que transforma as matérias-primas em ferramentas duráveis e precisas, essenciais para a produção de peças de plástico em todas as indústrias.

Os moldes de injeção são feitos através da combinação de técnicas de maquinação como a fresagem CNC, EDM e retificação para moldar blocos de metal, normalmente aço ou alumínio, na estrutura de molde desejada. Este processo inclui várias fases: conceção, maquinagem e acabamento. Os principais factores incluem o material do molde, os requisitos de precisão e o volume de produção pretendido, tudo adaptado para garantir uma produção de peças eficiente e de alta qualidade.

Embora este resumo descreva os princípios básicos do fabrico de moldes de injeção, uma compreensão aprofundada de cada passo pode ajudar a otimizar a conceção do molde para aplicações específicas. Explore mais para saber como as variações nos processos de fabrico de moldes afectam a qualidade da peça final e a eficiência da produção.

Os moldes de injeção requerem uma maquinação precisa para garantir a qualidade das peças.Verdadeiro

A elevada precisão no fabrico de moldes garante peças consistentes e sem defeitos em aplicações de moldagem por injeção.

Todos os moldes de injeção são feitos de aço.Falso

Embora o aço seja normalmente utilizado para moldes de produção de grande volume, os moldes de alumínio também são utilizados para produções baixas a médias devido à relação custo-eficácia e aos tempos de maquinação mais rápidos.

Como aceitar os requisitos de personalização do cliente?

Compreender como gerir os pedidos de personalização dos clientes é crucial para qualquer empresa que pretenda crescer. Ao implementar estratégias eficazes, pode melhorar a experiência do cliente e otimizar as suas operações. Aprofunde-se para saber como otimizar o seu processo de personalização e reforçar as relações com os clientes.

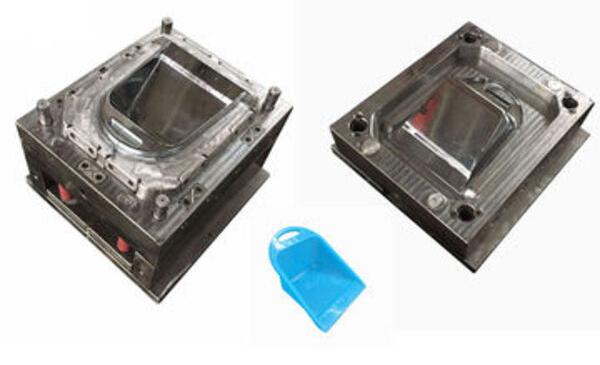

A produção de moldes de plástico começa quando o pessoal de engenharia do cliente fornece desenhos do produto ou objectos físicos ao fabricante do molde.

O fabricante precisa de compreender o objetivo, a capacidade de processamento, a precisão dimensional e outros requisitos técnicos das peças de plástico. Recolher, analisar e digerir os dados do produto é o processo de aceitação das necessidades de personalização do cliente através dos requisitos da tarefa de moldagem da produção de plástico.

Quais são os principais elementos a considerar ao criar um desenho de molde?

Os principais elementos a considerar na conceção do molde incluem a seleção do material, a conceção do sistema de arrefecimento, a colocação da linha de separação e a localização da porta. A abordagem adequada destes factores assegura um fluxo ótimo, minimiza os defeitos e melhora a capacidade de fabrico. Um molde bem concebido pode reduzir significativamente os tempos de ciclo e os custos de produção, melhorando simultaneamente a consistência do produto.

Análise e digestão de desenhos 2D e 3D de produtos

Olho para os desenhos 2D e 3D dos produtos. Olho para a forma do produto, o seu tamanho, o quão perto do tamanho tem de estar, como é suposto ser, o que é suposto fazer, de que tipo de plástico é feito, quanto encolhe, qual a cor e a forma desejada, como é suposto sentir-se.

Determinar o tipo de injeção

Quando se escolhe uma máquina de moldagem por injeção de plástico, é necessário ter em conta a taxa de plastificação, cavidade do molde1 volume de injeção, força de aperto, área efectiva de instalação do molde, método de ejeção e distância fixa. É por isso que alguns clientes enviam a informação da máquina de moldagem por injeção em conjunto para sua referência quando enviam o RFQ.

Determinar e organizar o número de cavidades do molde

Na maioria das vezes, o cliente dir-lhe-á quantas cavidades pretende, mas por vezes tem de decidir por si próprio.

Baseia-se principalmente no lote de produção do produto (mensal ou anual), no tamanho do molde e na área efectiva do molde de injeção para instalar a injeção (ou no espaçamento interno do tirante da máquina de injeção), no peso do produto e no volume de injeção da máquina de injeção, na área projectada do produto e na força de fixação, na precisão do produto, na cor do produto e nos benefícios económicos (o valor de produção de cada molde).

Determinar a superfície de corte

Em geral, a superfície de corte no plano é mais fácil de manusear e, por vezes, é necessário prestar especial atenção à superfície de separação na forma tridimensional2.

Determinação da base do molde e seleção de peças padrão

Na maioria das vezes, os clientes perguntam-nos quais os materiais a utilizar. Mas, por vezes, quando somos nós a escolher, é importante verificar a resistência e a rigidez necessárias das peças relacionadas com o molde para verificar se a estrutura do molde selecionada é adequada, especialmente para moldes de grandes dimensões.

Conceção do sistema de vazamento

a. Tentar manter a distância entre os portão3 e todas as partes do molde tão consistentes quanto possível, e tornar o trajeto do fluxo tão curto quanto possível (embora seja difícil fazê-lo com uma comporta grande).

b. A comporta deve ser colocada de modo a que, quando o plástico fundido é injetado na cavidade, fique virada para a parte da cavidade que é espaçosa e tem uma parede espessa, para que o plástico possa fluir facilmente.

c. Quando o plástico flui para a cavidade, tentar evitar que se precipite diretamente para a parede da cavidade, para o núcleo ou para o inserto, de modo a que o plástico possa fluir para todas as partes da cavidade o mais rapidamente possível e evitar deformar o núcleo ou o inserto.

d. O portão deve ser concebido na parte mais fácil de remover do produto, minimizando o impacto na aparência do produto.

Conceção do sistema de ejeção

A ejeção do produto pode ser feita de três formas: mecânica, hidráulica ou pneumática.

Conceção do sistema de arrefecimento

a. Organizar o sistema de arrefecimento e escolher o tipo de sistema de arrefecimento.

b. Decidir onde e quão grande deve ser o sistema de arrefecimento.

c. Arrefecimento de peças importantes, como o núcleo ou o inserto do molde móvel.

d. Arrefecer as corrediças laterais e os núcleos das corrediças laterais.

e. Conceber os componentes de refrigeração e selecionar componentes de refrigeração normalizados.

f. Conceção da estrutura de vedação.

Seleção do aço para moldes

A escolha dos materiais para as peças que formam o molde (cavidade, núcleo) é determinada principalmente pelo lote e pela categoria de plástico do produto.

Confirmação do desenho do molde

Uma vez concluído o desenho do projeto do molde, este deve ser enviado ao cliente para aprovação. Só depois de o cliente concordar é que o molde pode ser colocado em produção em massa. Quando o cliente tem uma grande opinião e necessita de grandes alterações, o molde tem de ser redesenhado e depois entregue ao cliente para aprovação até que este fique satisfeito.

Sistema de escape

Há algumas formas de desabafar:

a. Utilizar ranhuras de ventilação. As ranhuras de ventilação são normalmente colocadas onde a cavidade foi preenchida pela última vez. A profundidade da ranhura de ventilação varia consoante os diferentes plásticos e é basicamente determinada pela folga máxima permitida quando o plástico não produz fulgor.

b. Utilizar a folga correspondente do núcleo, inserto, haste de pressão, etc. ou um bujão de ventilação especial para ventilar.

c. Por vezes, para evitar a deformação por vácuo causada pela peça de trabalho, é necessário conceber uma cavilha de ventilação.

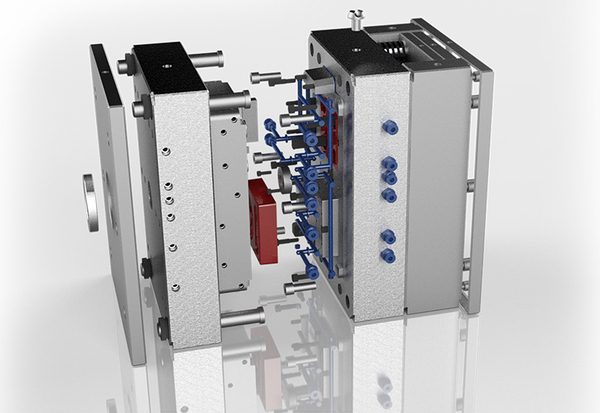

A equipa de engenharia concebe o estrutura do molde4 de acordo com os desenhos do produto, organiza e desenha desenhos.

Como fazer um molde de injeção de plástico?

Para fabricar moldes de injeção de plástico, comece por desenhar o molde utilizando um software CAD e, em seguida, selecione os materiais adequados, normalmente aço ou alumínio. O molde é então maquinado e montado para se adaptar às máquinas de moldagem por injeção. As etapas principais incluem a criação de protótipos, testes e otimização do molde para necessidades de produção específicas.

Programação e remoção de eléctrodos

Uma vez concluído o desenho do molde, é necessário criar programas CNC e retirar os eléctrodos para o processamento EDM com base nas condições de processamento de cada peça.

Maquinação

O molde é processado mecanicamente, incluindo processamento CNC, processamento EDM, processamento de corte de fio, processamento de perfuração profunda, etc.

Depois de encomendada a base do molde e os materiais, o molde encontra-se apenas num estado de processamento grosseiro ou apenas em material de aço. Neste momento, uma série de processamentos mecânicos devem ser efectuados de acordo com a intenção do desenho do molde para fazer várias peças.

Processamento CNC5O centro de maquinação de controlo numérico é também um centro de maquinação de controlo numérico e os seus requisitos incluem vários procedimentos de processamento, seleção de ferramentas, parâmetros de processamento, etc.

O processamento EDM é a maquinação por descarga eléctrica, que é um processo que utiliza a descarga para corroer os materiais de modo a atingir o tamanho necessário, pelo que só pode processar materiais condutores. Os eléctrodos utilizados são geralmente de cobre e grafite.

Montagem da bancada

O trabalho de bancada é muito importante no processo de fabrico de moldes, e é transversal a todo o processo de fabrico de moldes. O trabalho de bancada, a montagem do molde adequado, o torneamento, a fresagem, a retificação e a perfuração são todos bons.

Poupança e polimento de moldes

A poupança e polimento do molde é o processo de utilização de lixa, pedra de óleo, pasta de diamante e outras ferramentas para processar as peças do molde depois de o molde ser processado por CNC, EDM e trabalho de bancada, e antes de o molde ser montado.

O que é a inspeção e o ensaio de bolor?

A inspeção de moldes envolve o exame dos moldes para detetar defeitos e problemas de qualidade antes do início da produção. Um ensaio de molde testa o molde para verificar o seu desempenho, assegurando que as peças cumprem as especificações. As principais vantagens incluem a identificação precoce de potenciais problemas e a otimização da eficiência da produção, conduzindo, em última análise, a produtos de maior qualidade.

Inspeção de bolores

A norma de aceitação de moldes para plásticos é uma série de passos para inspecionar, testar e avaliar o molde depois de este ser feito, para garantir que cumpre os requisitos de conceção e as normas de fabrico. De seguida, apresentam-se os principais conteúdos da norma de aceitação de moldes para plástico:

Inspeção do aspeto do molde de plástico

Verificar se a superfície do molde de plástico é plana, sem fissuras, rebarbas, bolhas e outros defeitos, e se existe alguma deformação ou dano evidente.

Inspeção do tamanho do molde de plástico

Verificar se o tamanho do molde de plástico cumpre os requisitos do projeto, incluindo o tamanho total do molde, o tamanho das peças, o tamanho do orifício, etc.

Inspeção de material de aço para moldes de plástico

Certifique-se de que os materiais utilizados para o molde de plástico cumprem os requisitos de conceção e as normas de fabrico, incluindo o material de aço do molde, a dureza, o tratamento térmico, etc.

Inspeção de montagem de moldes de plástico

Certifique-se de que o molde de plástico está bem montado, que as peças estão apertadas, que a baioneta está apertada e que os pinos-guia, os casquilhos-guia, as molas e outros elementos estão todos lá.

Ensaio de moldes de plástico

Faça um teste de molde de plástico para ver se o molde abre e fecha corretamente, se ejecta corretamente, se arrefece corretamente, se o plástico flui corretamente e se produz peças de qualidade.

Teste de vida do molde de plástico

Realizar o teste de vida do molde para verificar a utilização do molde de plástico dentro de um determinado ciclo de moldagem por injeção, incluindo o desgaste, a deformação, as fissuras, etc. do molde de plástico.

Instruções de manutenção para moldes de plástico

Aprenda a fazer a manutenção de moldes de plástico, incluindo a limpeza, lubrificação e prevenção de ferrugem em moldes de plástico para que durem mais tempo.

Ensaio de moldes

a. Em primeiro lugar, conheça o processo de ensaio do molde e as principais precauções durante o processo de ensaio do molde, compreendendo os seguintes materiais.

b. Conhecer o processo real de ensaio do molde, praticando no local de ensaio do molde.

c. Verificar o aspeto do molde, o material do molde, o sistema de vazamento e o suporte do molde. Reposição. Extração e inserção de núcleos. Recolha e exaustão. Sistema de transporte de água, sistema de processo de moldagem por injeção, aspeto do produto, tamanho e coordenação funcional para aceitação.

Após o fabrico do molde, antes do primeiro ensaio do molde

Verifique se o molde tem dispositivos de segurança (por exemplo, se existe um mecanismo de retorno forçado ou um mecanismo de interrutor de limite da placa ejectora, estes mecanismos são dispositivos que garantem que o molde não será danificado num estado anormal).

Verificar se os mecanismos de ejeção e retorno do molde estão instalados

Os mecanismos comuns de ejeção e retorno incluem mecanismos de tirantes (é necessário confirmar se os tirantes estão equilibrados e se o número de tirantes é suficiente) e mecanismos de cilindros.

Por vezes, haverá assistência à ejeção assistida por gás. Se a agulha do bocal é feita em forma de Z para puxar a posição do material frio (verifica-se que o bocal fica frequentemente colado ao molde na sexta oficina). A face final da haste de retorno é plana e não há soldadura por pontos. Não há junta na parte inferior da cabeça do embrião, soldadura por pontos.

Todos os moldes dos cursores devem ter ranhuras para óleo na parte móvel do cursor.

Depois que o molde é instalado na máquina de moldagem por injeção, não se apresse em fazer a moldagem por injeção e o ajuste do molde. Em vez disso, peça ao técnico para definir a máquina de moldagem por injeção para a engrenagem de operação manual e peça ao técnico para fazer manualmente cada ação do molde.

Após a confirmação dos trabalhos preliminares acima referidos, o molde pode ser ajustado.

Além disso, para além do tamanho, do aspeto e de outros defeitos da própria amostra, é também necessário combinar uma confirmação global da montagem. Por conseguinte, sempre que experimentar o molde, deve tentar trazer todas as peças de montagem.

A confirmação geral da montagem pode dar-lhe uma compreensão mais direta dos problemas de montagem do produto do molde de ensaio. Além disso, para os problemas de montagem existentes, é mais conveniente analisar o plano de modificação. Pode evitar a complexidade e poupar tempo.

Uma vez feito o molde, precisamos de usar a máquina de moldagem por injeção para fazer um molde de teste para ver se o molde é bom e se a estrutura da peça de plástico é boa. Através do molde de ensaio, podemos ver o molde no processo de fabrico da cerveja e ver se a estrutura da peça de plástico é boa.

Como efetuar a modificação e a reparação do bolor?

A modificação do molde envolve o ajuste do projeto do molde para melhorar a qualidade da peça e reduzir os defeitos, enquanto a reparação do molde se concentra na reparação de danos para prolongar a vida útil do molde. As principais técnicas incluem o polimento da superfície, a substituição de componentes danificados e a introdução de alterações no projeto para melhorar a funcionalidade.

Quando se utiliza um molde de plástico durante muito tempo, este acaba por se desgastar inevitavelmente. Quando o molde está danificado ou deformado, temos de o reparar a tempo de garantir que os produtos produzidos pela máquina de moldagem por injeção não são defeituosos.

Métodos de modificação de moldes para moldagem por injeção

Redesenhar o molde

A chave para resolver completamente o problema é redesenhar o molde. Com base nos problemas do molde original, a estrutura do molde, a superfície de separação, a posição da porta, etc. são optimizadas e concebidas.

Ao mesmo tempo, a seleção dos materiais do molde e a otimização do processo de tratamento térmico devem ser consideradas para melhorar a vida e a durabilidade do molde. Por exemplo, para resolver o problema do enchimento insuficiente da massa fundida causado pela superfície de separação desigual do molde, a superfície de separação pode ser redesenhada para tornar o enchimento da massa fundida mais uniforme.

Modificar os parâmetros do molde

A alteração dos parâmetros do molde é uma forma simples e rápida de o modificar. Ao ajustar os parâmetros como o tamanho do molde, a precisão do molde e a rugosidade da superfície do molde, a qualidade e a eficiência da produção do produto podem ser melhoradas.

Por exemplo, ao ajustar o tamanho e a posição da porta, o processo de enchimento da massa fundida pode ser optimizado e a qualidade do produto pode ser melhorada; ao reduzir a rugosidade da superfície do molde, o resíduo do produto pode ser reduzido e a eficiência da produção pode ser melhorada.

Substituição dos acessórios do molde

A substituição dos acessórios do molde é uma forma popular e relativamente barata de modificar os moldes. Para as peças do molde que são propensas ao desgaste e à falha, como cavidades, núcleos, casquilhos, etc., pode optar por substituí-las por materiais ou tratamentos de superfície que sejam mais resistentes ao desgaste e à corrosão.

Também pode escolher componentes de molde mais avançados com base nas suas necessidades reais de produção para melhorar a eficiência da produção e a qualidade do produto. Por exemplo, a substituição de uma cavidade que se desgasta facilmente por um material altamente resistente ao desgaste pode efetivamente prolongar a vida útil do molde.

A modificação de moldes de injeção é um grande negócio. É importante porque pode tornar as suas peças melhores e a sua produção mais rápida. Quando se modifica um molde, é necessário saber o que se está a fazer.

É preciso saber o que se está a fazer porque não se quer estragar tudo. Não queremos estragar tudo porque não queremos fazer um mau molde. Não se quer fazer um mau molde porque não se quer fazer peças más.

Não se quer fazer peças más porque não se quer perder dinheiro. Não se quer perder dinheiro porque se quer ganhar dinheiro. Queremos ganhar dinheiro porque estamos no negócio. Estás no negócio porque queres ganhar dinheiro.

Processamento do sistema de arrefecimento:

Processamento do sistema de arrefecimento (perfuração e transporte de água), o produto geralmente requer que o transporte de água do molde frontal tenha de ser processado quando os primeiros dados de modificação do molde são emitidos e o transporte de água do molde traseiro tenha de ser processado após a emissão dos segundos dados de modificação do molde.

No entanto, para situações em que a abertura do transporte de água tem um maior impacto na produção de cerveja, como a produção de materiais PC (é necessária a produção de óleo quente), tente abri-lo antes do primeiro molde de ensaio.

Processamento do sistema de arrefecimento

Assim, quando se fazem os desenhos do projeto estrutural, é necessário pensar em todas as situações diferentes e tentar reduzir a quantidade de trabalho necessário para mudar o molde, de modo a que a água possa fluir através do tubo e se possa descobrir o tamanho da cerveja o mais rapidamente possível.

Porque é que precisamos de manutenção de moldes?

A manutenção dos moldes evita defeitos e prolonga a sua vida útil, mantendo-os limpos e a funcionar corretamente. As verificações regulares ajudam a identificar o desgaste, reduzindo as interrupções e os custos de produção. Os principais benefícios incluem a melhoria da qualidade das peças, a diminuição das taxas de refugo e o aumento da eficiência da produção.

No processo de produção diário, a manutenção do molde é mais importante do que a sua reparação. Isto deve-se ao facto de a reparação de moldes ser semelhante à reparação de equipamento mecânico. Quanto mais vezes o molde for reparado, pior será o seu desempenho. Até certo ponto, também reduz a vida útil do molde.

Como o molde trabalha a alta temperatura e alta pressão, e está em contacto com o ar durante muito tempo, é muito fácil enferrujar, pelo que o molde tem de ser bem mantido. Quando não está a fermentar, precisa de ser revestido com óleo antiferrugem e manteiga, etc., e o tempo de utilização do molde será prolongado em conformidade.

Além disso, porque o aço para moldes6tem uma vida útil e o design da estrutura do molde não é razoável, algumas estruturas de aço finas ou pinos ejectores podem rachar e partir, e precisam de ser constantemente mantidos e reparados na manutenção posterior. Por isso, temos de fazer um bom trabalho de manutenção do molde em tempos normais.

Conclusão

A Zetar Mold Co., Ltd. é um fabricante de serviços completos desde a conceção do molde, processamento do molde de injeção, moldagem por injeção do produto, tratamento da superfície do invólucro de plástico (pulverização, serigrafia, etc.).

A empresa está bem equipada e tem um grupo de técnicos com 20 anos de experiência no processamento de moldes de injeção. Nós, Zetar Mold, somos uma empresa gerida pelo amor. O nosso objetivo é criar uma empresa feliz. Concentramo-nos em resolver vários problemas de personalização para os clientes.

-

Saiba mais sobre a cavidade do molde: A fundição é o processo em que a matéria-prima é derretida, aquecida até à temperatura desejada. ↩

-

Saiba mais sobre a Determinação Automática de Linhas de Partida e Superfícies 3-D no Projeto de Moldes de Injeção de Plástico: As linhas de partição 3-D são geradas com base no critério proposto de considerar as áreas projectadas acima dos laços de borda. ↩

-

Saiba mais sobre Tipos de portas para moldagem por injeção: Um guia completo de design: O design de um portão de moldagem por injeção ajuda as empresas a fabricar componentes de plástico com a melhor qualidade. ↩

-

Saiba mais sobre os componentes do molde de injeção: Compreender a estrutura: Os principais componentes de um sistema de moldes de injeção incluem a estrutura da base do molde, o sistema de moldagem, o sistema de alimentação, o sistema de ejeção.... ↩

-

Saiba mais sobre O que é a maquinagem CNC? Uma visão geral do processo de maquinagem CNC: O processo CNC contrasta com as limitações do controlo manual - e, por conseguinte, substitui-o..... ↩

-

Saiba mais sobre o aço para moldes: O aço para moldes é um material utilizado para fabricar os moldes, incluindo o molde de perfuração a frio, o molde de forjamento a quente, o molde de fundição injetada e muito mais. ↩