Fábrica de moldagem por injeção PET personalizada

Guia de conceção e fabrico de moldes de injeção PET

Recursos para O guia completo da moldagem por injeção de PET

O que é o PET?

Tereftalato de polietileno (PET)

O poli(tereftalato de etileno) (PET), também conhecido como resina de poliéster, é o tipo mais importante de poliéster termoplástico. Trata-se de um polímero termoplástico muito utilizado que pertence à família dos poliésteres. É constituído principalmente por dois monómeros principais: etilenoglicol e ácido tereftálico. Quando estes ingredientes polimerizam, formam PET de cadeia longa, que pode ser transformado em várias formas, como fibras, películas e recipientes.

O PET é um polímero branco leitoso ou amarelo claro altamente cristalino com uma superfície lisa e brilhante. Tem boa resistência à fluência, resistência à fadiga, resistência à abrasão e estabilidade dimensional. Tem baixo desgaste e alta dureza e tem a maior tenacidade entre os plásticos termoplásticos. Tem um bom desempenho de isolamento elétrico, é menos afetado pela temperatura, mas tem uma fraca resistência ao corona. Não é tóxico, é resistente às intempéries e tem boa estabilidade química. Tem baixa absorção de água e é resistente a ácidos fracos e solventes orgânicos, mas não é resistente à imersão em água quente e aos álcalis. A resina PET tem uma temperatura de transição vítrea elevada, taxa de cristalização lenta, ciclo de moldagem longo, grande retração de moldagem, fraca estabilidade dimensional, cristalização frágil e baixa resistência ao calor.

Que tipos de materiais PET existem?

O politereftalato de etileno (PET) é um polímero termoplástico versátil e amplamente utilizado que pertence à família dos poliésteres. Pode ser classificado em vários tipos com base na sua estrutura e aplicações:

1. PET (politereftalato de etileno) normalizado:

O PET normal é o tipo mais comum de PET, utilizado em muitas indústrias porque tem óptimas propriedades químicas, térmicas e mecânicas. É um polímero semi-cristalino que é transparente, forte e mantém os gases e a humidade afastados. O PET é muito utilizado em embalagens, especialmente para fazer garrafas para bebidas e recipientes para alimentos.

2. PET amorfo (APET):

O APET é um tipo de PET que não tem uma estrutura cristalina, o que o torna muito claro e brilhante. O APET é utilizado principalmente em objectos em que é necessário poder ver através dele. Não muda muito de forma quando aquece, é fácil de moldar e é bastante resistente e não é afetado por produtos químicos.

3. PET cristalino (C-PET):

O C-PET é mais cristalino do que o PET normal, o que o torna mais opaco e resiste melhor ao calor. Uma vez que consegue suportar temperaturas elevadas, o C-PET é frequentemente utilizado em objectos que aquecem, como tabuleiros para alimentos que podem ir ao forno. A cristalinidade extra também o torna mais forte, pelo que pode suportar mais pressão.

4. PET orientado biaxialmente (BOPET):

O PET orientado biaxialmente (BOPET) é um tipo de PET que foi esticado em duas direcções, tornando-o mais forte, mais estável e mais transparente. As películas de BOPET são utilizadas em muitas indústrias diferentes e para embalagem. Tem uma grande resistência à tração, é bom a manter a humidade afastada e é uma boa barreira.

5. PET modificado com glicol (PETG):

O PET modificado com glicol (PETG) é um material que é modificado pela adição de glicol durante o processo de polimerização. Esta modificação torna o PETG mais flexível e mais fácil de processar do que o PET normal, especialmente em termoformagem e extrusão. Tem melhor transparência e resistência ao impacto do que o PET normal e é normalmente utilizado em aplicações que exigem durabilidade e clareza.

6. PET reciclado (rPET):

O rPET é fabricado a partir de PET reciclado de resíduos de consumo ou industriais. A reciclagem de PET reduz o impacto ambiental dos resíduos de plástico, conserva os recursos e diminui as emissões de gases com efeito de estufa. O rPET mantém muitas das propriedades do PET virgem, mas pode variar ligeiramente devido a diferenças no processo de reciclagem.

7. PET de qualidade técnica:

O PET de grau de engenharia é um PET de elevado desempenho concebido para aplicações industriais e de engenharia mais exigentes. Este tipo de PET é modificado para aumentar a resistência mecânica, a resistência ao calor e a resistência ao desgaste. Devido à sua força, estabilidade dimensional e resistência ao desgaste e aos produtos químicos, o PET de qualidade técnica é normalmente utilizado em peças mecânicas, componentes automóveis e aplicações eléctricas.

Quais são as caraterísticas do politereftalato de etileno (PET)?

O PET, ou tereftalato de polietileno, é um tipo de poliéster muito popular que pode ser derretido e depois arrefecido novamente. É utilizado em todo o tipo de coisas, como embalagens, eletrónica e construção, porque é muito bom a ser sólido. Aqui está um monte de coisas que precisas de saber sobre o PET:

1. Propriedades físicas:

①Cor e brilho: Os materiais PET são geralmente brancos ou amarelos claros e têm uma elevada cristalinidade, com uma superfície lisa e brilhante. O PET é muito transparente, pelo que se pode ver o que está no interior da embalagem e tem bom aspeto. Pode ser transparente ou não transparente, o que o torna forte ou não forte.

② Densidade e peso: O PET não é muito denso e é leve, especialmente em comparação com materiais como o vidro ou o metal, o que o torna mais barato de transportar e utilizar.

2. Propriedades mecânicas:

① Resistência e rigidez: Os materiais PET são super fortes e rígidos, o que significa que são muito resistentes e não se deformam em aplicações estruturais. Têm uma resistência à tração de cerca de 11.500 psi, e são super duros e aguentam bem as pancadas, pelo que é possível maquiná-los e moldá-los durante todo o dia.

② Flexão e flexibilidade: O PET tem uma excelente resistência à flexão, capaz de suportar várias dobras sem sofrer danos. Além disso, a sua flexibilidade pode ser ajustada com base nos métodos de processamento, permitindo-lhe variar entre os estados semirrígido e rígido.

③ Resistência ao desgaste e propriedades anti-estáticas: O PET tem uma excelente resistência ao desgaste e uma baixa absorção de humidade, garantindo a estabilidade durante uma utilização prolongada. No entanto, o PET é propenso à eletricidade estática, especialmente quando embala materiais em pó, o que exige medidas antiestáticas.

3. Propriedades térmicas:

① Resistência ao calor: O PET tem uma boa resistência ao calor, com uma temperatura de distorção térmica de cerca de 85°C. O PET puro tem uma estabilidade limitada a temperaturas elevadas, mas os tratamentos melhorados, como o PET reforçado com fibra de vidro, melhoram significativamente a sua resistência ao calor, com uma temperatura de distorção térmica até 225°C e mesmo uma temperatura de utilização a longo prazo até 120°C.

② Temperatura de transição vítrea (Tg) e ponto de fusão: A Tg do PET varia normalmente entre 65°C e 80°C, dependendo da cristalinidade, que é a temperatura à qual o material passa de frágil a dúctil. O ponto de fusão do PET varia entre 240°C e 270°C, o que significa que o PET pode ser processado a temperaturas mais elevadas sem se partir.

4. Propriedades químicas:

① Resistência química: O PET é bastante bom a resistir à maioria dos produtos químicos (como ácidos fracos, álcalis fracos, álcoois e óleos), mantendo a sua estabilidade química em diferentes locais. Mas não é tão bom a resistir a álcalis fortes e a água quente, que podem provocar a sua decomposição.

② Propriedades de barreira à humidade e aos gases: O PET é excelente para manter a humidade fora das suas coisas. Também é muito bom a manter o oxigénio e o dióxido de carbono fora dos alimentos, o que faz com que durem mais tempo.

③ Propriedades antimicrobianas: O PET também tem propriedades antimicrobianas, o que o torna ótimo para embalar alimentos e bebidas que precisam de estar super limpos.

5. Outras propriedades:

① Isolamento elétrico: O PET tem excelentes propriedades de isolamento elétrico, o que o torna perfeito para utilização como material de isolamento em produtos electrónicos e dispositivos eléctricos, mantendo um bom desempenho elétrico mesmo a altas temperaturas e frequências elevadas. No entanto, tem uma má resistência ao efeito corona.

② Estabilidade dimensional: Os materiais PET são óptimos para manter a sua forma, mesmo quando a temperatura muda. Mantêm-se fortes e conservam o seu bom aspeto.

③ Reciclabilidade e sustentabilidade: O PET é um material amigo do ambiente que pode ser reciclado e é um dos plásticos mais reciclados do mundo. Após a reciclagem e o processamento, o PET pode ser utilizado para fabricar novos produtos, como têxteis, alcatifas e materiais de construção, o que ajuda a reduzir a poluição e o desperdício de recursos.

Quais são as propriedades do PET?

O politereftalato de etileno (PET) é um polímero termoplástico amplamente utilizado, conhecido pelas suas excelentes propriedades mecânicas, térmicas e químicas. Abaixo encontra-se uma tabela abrangente que resume as principais propriedades do PET:

| Imóveis | PET | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Densidade | 1,38-1,40 g/cm³ | 1,33-1,35 g/cm³ | 1,40-1,45 g/cm³ | 1,27-1,30 g/cm³ | 1,38-1,40 g/cm³ |

| Resistência à tração | 50-80 MPa | 50-70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| Módulo de flexão | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| Alongamento na rutura | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Temperatura de deflexão térmica (HDT) | 70-80℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 200-220℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 70-80℃ (0,45 MPa) |

| Absorção de água | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Ponto de fusão | 250-260℃ | - | - | - | 250-260℃ |

| Transmissão de luz | - | Até 90% | - | Até 90% | - |

| Resistência ao calor | - | - | Resistência ao calor | - | - |

Os materiais PET podem ser moldados por injeção?

Claro, o PET (politereftalato de etileno) pode ser moldado por injeção. O PET é um polímero termoplástico que é utilizado em muitas coisas, como garrafas para bebidas, recipientes para alimentos e embalagens.

Caraterísticas e requisitos da moldagem por injeção de PET:

1. Caraterísticas do material:

① Polímero termoplástico: O PET é um polímero termoplástico semi-cristalino. Tem um alto brilho, estabilidade dimensional, resistência aos raios UV, e boa resistência à tração e rigidez. É amplamente utilizado em garrafas de bebidas, recipientes para alimentos, e assim por diante.

② Absorção de humidade: O PET absorve a humidade do ar, pelo que tem de ser bem seco antes do processamento para evitar que fique estragado ou não funcione corretamente.

2. Principais requisitos de processamento:

① Secagem: O PET precisa ser seco a 120-160 ° C por 4-6 horas para garantir que o teor de umidade seja inferior a 0,02% para evitar fragilidade e outros defeitos de moldagem.

② Temperatura de fusão: Normalmente entre 240-280°C. O PET tem um ponto de fusão elevado, pelo que a temperatura deve ser rigorosamente controlada para garantir que funde uniformemente.

③ Temperatura do molde: Mantenha-a entre 80-120°C para garantir que o material arrefece corretamente e controlar a cristalinidade, que afecta a resistência, a transparência e o tamanho do produto final.

④ Pressão de injeção: Como o PET é espesso, você precisa de mais pressão de injeção (geralmente 80-140 MPa) para preencher o molde e garantir que seu material seja bom.

⑤ Velocidade de injeção: É necessário controlá-la. Se não o fizer, irá deformar, afundar e ter todo o tipo de problemas, especialmente com materiais PET reforçados com fibra de vidro.

3. Cristalização e conceção de moldes:

① Cristalinidade: O PET pode ser amorfo ou semi-cristalino, dependendo da rapidez com que arrefece. A cristalinidade afecta o aspeto do produto final e a sua resistência. É necessário conceber corretamente o molde e os canais de arrefecimento.

② Conceção do molde: Os moldes PET têm de ser bem ventilados e ter canais de arrefecimento rápido para evitar que o material se degrade e para garantir que há tempo suficiente para a peça arrefecer e reduzir os defeitos.

Quais são as principais considerações para a moldagem por injeção de PET?

A moldagem por injeção de PET é um processo importante para fabricar produtos de plástico leves, resistentes a estilhaços e recicláveis. Há muitas coisas que tem de fazer corretamente para o fazer bem. Eis alguns dos aspectos mais importantes a ter em conta quando se trata de moldagem por injeção de PET. Se fizer tudo isto corretamente, terá muito mais probabilidades de produzir boas peças rapidamente, com um elevado nível de qualidade e a baixo custo.

1. Seleção e preparação do material:

① Tratamento de secagem: O PET é muito sensível à humidade e tem uma forte higroscopicidade. Se o teor de humidade for demasiado elevado, o material é fácil de hidrolisar a altas temperaturas, o que reduzirá o peso molecular, escurecerá a cor do produto, torná-lo-á quebradiço e até reduzirá as propriedades mecânicas. Por conseguinte, o PET deve ser seco antes da transformação. Geralmente, a temperatura de secagem é de 150-170 graus e o tempo de secagem é de 3-4 horas. Após a secagem, o material pode ser testado quanto à sua conformidade através do método de injeção de ar. Além disso, a proporção de PET reciclado utilizado não deve exceder 25%. Deve ser seco antes da utilização para evitar problemas de qualidade.

② Controlo da temperatura de fusão: A temperatura de fusão dos materiais PET geralmente varia de 270 ° C a 280 ° C. Para PET reforçado com fibra de vidro (GF-PET), a temperatura é um pouco mais alta, de 290 ° C a 315 ° C. É necessário controlar corretamente a temperatura de fusão. Se a temperatura for demasiado baixa, o fluxo de fusão será mau. Se a temperatura for demasiado elevada, a estrutura molecular será destruída e o produto não terá um bom desempenho.

③ Utilização de PET reciclado (rPET): Ao utilizar rPET na moldagem por injeção, a quantidade utilizada deve ser determinada com base nos requisitos específicos da aplicação. A taxa de fluxo e as propriedades físicas do rPET podem diferir dos materiais virgens, exigindo testes antes do uso, normalmente usando 5%-100% rPET conforme necessário.

2. Conceção de máquinas e moldes de injeção:

① Seleção da máquina de injeção: O PET requer normalmente uma máquina de injeção do tipo parafuso, com um parafuso equipado com um anel anti-retorno, e uma relação L/D de 15:1 a 20:1, com uma relação de compressão de cerca de 3:1. Se o rácio L/D for demasiado elevado, o material permanecerá no cilindro durante demasiado tempo, causando degradação térmica; se o rácio de compressão for demasiado baixo, o aquecimento por cisalhamento não será suficiente e a plastificação será fraca. Além disso, ao processar PET reforçado com fibra de vidro, as paredes internas do parafuso e do tambor devem ser feitas de materiais resistentes ao desgaste para reduzir o desgaste.

② Desenho do molde: O design do molde está diretamente relacionado com a estabilidade dimensional, a qualidade da aparência e a eficiência da produção do produto. O material PET é propenso a deformações, pelo que o desenho do molde deve ter em conta a necessidade de exaustão suficiente para evitar que o gás fique preso no produto. Recomenda-se a utilização de placas de isolamento entre o molde e o modelo da máquina de injeção para evitar que a transferência de calor afecte a temperatura do molde. A temperatura do molde é normalmente controlada a 5-15°C para evitar a rápida cristalização do PET, que afecta a transparência do produto. Um design razoável do portão pode garantir que o PET fundido é uniformemente preenchido no molde, evitando defeitos do produto.

3. Otimização do processo de injeção:

① Velocidade e pressão de injeção: O material PET tem boa fluidez, e a velocidade de injeção deve ser rápida para evitar que o material solidifique demasiado cedo no molde. No entanto, uma velocidade de injeção excessiva pode aumentar a taxa de cisalhamento e tornar o material quebradiço. Geralmente, o tempo de injeção deve ser controlado dentro de 4 segundos. A pressão de injeção deve ser ajustada de acordo com a estrutura do produto e a conceção do molde, variando geralmente entre 80 MPa e 150 MPa. A pressão de injeção para o PET reforçado com fibra de vidro pode ter de ser mais elevada, entre 90 MPa e 150 MPa.

② Controlo da pressão de retorno e da pressão de retenção: Mantenha a contrapressão tão baixa quanto possível, geralmente abaixo de 100 bar, para reduzir o atrito do parafuso e a degradação do material. Um tempo razoável de pressão de retenção ajuda a garantir que o molde está completamente cheio e reduz defeitos como bolhas e amolgadelas.

③ Tempo de permanência e arrefecimento: O tempo de permanência do material na máquina de injeção não deve ser demasiado longo, uma vez que a exposição prolongada a temperaturas elevadas pode levar à degradação do material. Quando a máquina está parada por um curto período de tempo (menos de 15 minutos), pode ser limpa com disparos de ar; no entanto, se a paragem for superior a 15 minutos, deve ser utilizado material de polietileno (PE) para limpar o parafuso, e a temperatura do cilindro deve ser reduzida para a temperatura do material PE para evitar a decomposição do material PET.

4. Manutenção de moldes e controlo de qualidade:

① Manutenção do molde: Os moldes PET são de alta demanda, e os moldes precisam ser limpos e mantidos durante o uso. Especialmente ao processar PET reforçado com fibra de vidro, as fibras de vidro podem causar desgaste nos moldes, portanto, a superfície do molde deve ser feita de materiais resistentes ao desgaste ou reparada regularmente. Além disso, os orifícios de ventilação do molde devem ser concebidos de forma razoável para evitar o excesso de fulgor, assegurando simultaneamente um fluxo suave da massa fundida.

② Inspeção e controlo da qualidade: É muito importante estabelecer um sistema abrangente de controle de qualidade no processo de moldagem por injeção de PET. Além da inspeção on-line, a inspeção dimensional regular e o teste de desempenho físico devem ser realizados para garantir que o produto atenda aos requisitos das especificações. A temperatura do molde, a temperatura de fusão e os parâmetros de injeção devem ser rigorosamente controlados para garantir o acabamento da superfície, a transparência e a precisão dimensional do produto.

5. Processamento pós-moldagem e outras considerações:

① Processamento pós-moldagem: Alguns produtos PET podem precisar de processamento adicional, como recozimento ou tratamento de estabilização UV, para torná-los mais fortes e mais resistentes ao envelhecimento. Estes passos adicionais podem realmente ajudar um produto a durar mais tempo, especialmente em condições difíceis.

② Processamento de cores e aditivos: O PET requer alta estabilidade para cores e aditivos. A utilização incorrecta de corantes ou aditivos pode causar diferenças de cor ou problemas de desempenho. Escolha os aditivos certos com base nas suas necessidades para garantir que o seu produto tem o desempenho e o aspeto que pretende.

6. Eficiência da produção e controlo de custos:

① Ciclo de produção e otimização da eficiência: O processo de moldagem por injeção de PET geralmente leva mais tempo para produzir, especialmente para peças de grande produção, por isso é importante otimizar o ciclo. Ao organizar razoavelmente o sistema de resfriamento do molde e otimizar os parâmetros de injeção, você pode efetivamente encurtar o tempo de ciclo e reduzir os custos de produção.

② Custos de moldes e materiais: Os custos de conceção e fabrico dos moldes são elevados, especialmente no caso dos moldes com múltiplas cavidades, que podem melhorar a eficiência da produção, mas também aumentar os custos de manutenção devido à sua complexidade. A seleção do material também tem um impacto significativo nos custos globais; a utilização de materiais PET eficientes e fáceis de processar pode reduzir significativamente os custos de produção.

Recursos para O Guia Completo do Fabrico de Moldes de Injeção PET

Como realizar a moldagem por injeção de PET: Um guia passo a passo

A moldagem por injeção de PET (politereftalato de etileno) é uma excelente forma de fabricar material plástico. É muito utilizado em embalagens, na produção de artigos para a indústria e na produção de artigos para comprar. Há uma série de passos para fazer coisas com PET, e cada um deles é importante para garantir que as coisas que faz não são uma porcaria. Aqui está um guia detalhado para fazer coisas com PET:

1. Conceção e preparação do molde:

① Conceção do molde: O desenho do molde é onde tudo começa na moldagem por injeção. Os engenheiros utilizam software CAD (Computer-Aided Design) para conceber o modelo do molde, tendo em conta a forma como o PET fundido irá fluir, como irá arrefecer e como as peças serão retiradas do molde. Os moldes são normalmente fabricados a partir de materiais duráveis, como o aço endurecido ou o alumínio, para garantir a sua longa duração.

② Preparação do molde: Antes de começar, limpe muito bem o molde e pulverize-o com um agente de libertação para que o PET não cole quando o moldar. Fique de olho no molde para ver se há desgaste e conserte ou substitua qualquer coisa que esteja estragada.

2. Preparação de matérias-primas PET:

① Seleção de matérias-primas: Diferentes aplicações têm diferentes requisitos para os materiais PET, pelo que deve escolher o tipo de PET correto com base nas necessidades específicas do seu produto final. As matérias-primas PET de elevada qualidade conferem ao seu produto final um melhor aspeto e toque.

② Limpeza e secagem de matérias-primas: A limpeza e secagem das matérias-primas é um passo fundamental. As matérias-primas PET são propensas à absorção de humidade, pelo que devem ser secas até um nível de humidade adequado para evitar que a humidade afecte a fluidez durante a fusão e a resistência do produto moldado.

③ Materiais de pesagem: Pesar com exatidão as matérias-primas PET de que necessita. Faça-o com base nos requisitos de conceção e produção. Certifique-se de que o faz corretamente para garantir que o seu processo de produção é preciso.

3. Configuração da máquina de injeção:

① Configuração da máquina: Depois de ter o molde instalado na máquina de injeção, é necessário definir os parâmetros da máquina. Os mais importantes são a temperatura, a pressão de injeção, a velocidade de injeção e a temperatura do molde. É necessário controlar a temperatura dentro de um intervalo que seja bom para fundir PET. A pressão e a velocidade de injeção afectam a forma como o material fundido flui e preenche a cavidade do molde.

② Controlo da temperatura do molde: A temperatura do molde afecta diretamente o tempo que demora a arrefecer e a suavidade do produto final. Deve ajustar as definições de temperatura em função do tipo de PET que está a utilizar, para que arrefeça uniformemente.

4. Processo de alimentação e fusão:

① Alimentação: Colocar as matérias-primas PET secas na tremonha da máquina de injeção. Certifique-se de que não há nada a bloquear a tremonha, para que o processo de alimentação não seja interrompido. As matérias-primas serão empurradas para o cilindro de aquecimento pela rosca da máquina de injeção.

② Fusão: As matérias-primas do PET são gradualmente fundidas no cilindro de aquecimento, formando uma fusão uniforme. É necessário um controlo rigoroso da temperatura durante esta fase para garantir que o PET funde suavemente e mantém a viscosidade suficiente para a moldagem por injeção subsequente.

5. Injeção e enchimento do molde:

① Processo de injeção: O parafuso empurra o PET fundido para a cavidade do molde sob alta pressão. A velocidade e a pressão de injeção devem ser controladas com exatidão para garantir que o PET derretido preenche todas as partes do molde da mesma forma. Se a velocidade ou a pressão de injeção não estiverem corretas, pode haver bolhas, injecções curtas ou outros problemas.

② Pressão de retenção: Quando terminar de injetar o plástico no molde, tem de manter a pressão durante algum tempo para se certificar de que o plástico derretido preenche todos os cantos e fendas do molde e não deixa quaisquer vazios ou pontos fracos.

6. Arrefecimento e solidificação:

① Arrefecimento: Depois de o molde estar cheio, o PET fundido começa a arrefecer. O sistema de arrefecimento do molde ajuda a remover o calor da cavidade, o que permite que o PET solidifique gradualmente até obter a forma final. A velocidade e a uniformidade do processo de arrefecimento são importantes para a estabilidade dimensional e a qualidade do aspeto do produto acabado.

② Controlo do tempo de arrefecimento: Um arrefecimento demasiado longo torna os ciclos de produção mais longos. Um arrefecimento demasiado curto faz com que os produtos se deformem ou sofram tensões internas. Assim, o controlo do tempo de arrefecimento é importante para fabricar bons produtos.

7. Abertura e desmoldagem do molde:

① Abertura do molde: Depois de terminado o processo de arrefecimento, o molde abre-se sozinho. O sistema de ejeção empurrará a peça moldada solidificada para fora do molde. Tenha cuidado para não danificar o produto movendo-se demasiado depressa ou usando demasiada força.

② Processo de desmoldagem: Certifique-se de que o produto sai do molde sem quaisquer riscos ou outros defeitos de superfície. Além disso, verifique se há restos de material PET no molde e limpe o molde para a operação seguinte.

8. Processamento pós-moldagem:

① Aparar e polir: Quando os produtos saem do molde, normalmente têm algum material extra à volta das bordas (flash) que precisa de ser cortado com facas ou outras ferramentas. Este passo garante que o produto tem o aspeto que é suposto ter e melhora o produto no seu todo.

② Acabamento subsequente: Dependendo da utilização que planeia dar a esta coisa, poderá ter de lixar, polir ou montar mais alguma coisa para ter a certeza de que está pronta a usar.

9. Inspeção da qualidade:

① Controlo de qualidade: Depois de acabares de fazer o material, tens de te certificar de que está bom. Deves verificar se tem o tamanho certo, se tem bom aspeto e se foi feito da forma correta. Desta forma, sabes que tudo o que fazes é sempre igual.

② Embalagem e entrega: Os produtos qualificados são embalados e preparados para expedição ou transformação posterior.

10. Repetição e monitorização do processo:

Operações repetitivas: O processo de moldagem por injeção de PET vai ser repetido vezes sem conta para produzir uma série de peças. Durante este processo, é necessário vigiar a máquina de injeção, o molde e as matérias-primas para garantir que cada lote de produtos tem a mesma qualidade.

Quais são as vantagens da moldagem por injeção de PET?

A moldagem por injeção de PET (politereftalato de etileno) é uma forma popular de fabricar recipientes de plástico (como garrafas e outros objectos). É utilizada em muitas indústrias, como a das embalagens, automóvel e eletrónica. Eis uma lista das principais vantagens da moldagem por injeção de PET:

1. Alta eficiência de produção:

A moldagem por injeção PET permite ciclos de produção rápidos e contínuos que duram normalmente entre 10 e 60 segundos por ciclo, dependendo da complexidade das peças. Este tempo de produção rápido torna-a perfeita para grandes operações de fabrico, em que é necessário produzir uma tonelada das mesmas peças de forma rápida e eficiente.

2. Custo-eficácia:

É super barato, especialmente se estiver a fazer muitos. As peças são baratas e a máquina é muito eficiente, por isso, se quiser fazer muitas, não lhe vai custar muito dinheiro. Além disso, não é preciso muita gente para o fazer funcionar.

3. Versatilidade na conceção de produtos:

A moldagem por injeção de PET é uma excelente forma de fazer todo o tipo de coisas. Podemos fazer coisas simples, como garrafas, e coisas complicadas, como peças de automóveis e outras coisas. É muito interessante porque se pode fazer todo o tipo de formas e coisas que não se podem fazer com outras formas de fabrico.

4. Excelentes propriedades físicas:

O PET é conhecido por ser leve, transparente, quimicamente resistente e termicamente estável:

① Leve: Ótimo para aplicações de embalagem que necessitam de reduzir o peso.

Transparente: O PET pode fabricar produtos transparentes ou ligeiramente transparentes com pouca turvação ou distorção, bons para embalagens com bom aspeto.

③ Quimicamente resistente: O PET pode lidar com os efeitos prejudiciais de ácidos, bases e solventes, por isso é bom para armazenar alimentos, bebidas e medicamentos.

④ Resistente ao calor: Tem uma alta temperatura de distorção de calor, por isso mantém a sua forma a altas temperaturas.

5. Elevada exatidão dimensional:

A moldagem por injeção de PET cria peças com dimensões precisas e elevada qualidade de superfície. É ótimo para aplicações que necessitam de tolerâncias rigorosas porque mantém as coisas estáveis e reduz as variações.

6. Baixos requisitos de pós-processamento:

Quando se fabricam peças com moldagem por injeção de PET, não é necessário fazer muito mais do que isso, porque normalmente têm bom aspeto. Isso significa que não é preciso fazer tantas coisas, pelo que se pode fabricá-las mais rapidamente.

7. Sustentabilidade ambiental:

O PET é 100% reciclável, pelo que é uma óptima escolha para o ambiente. Além disso, quando se fabricam garrafas PET, não se desperdiça muito material. Pode utilizar a maior parte do material que sobra ou pode reciclá-lo.

8. Esterilização e segurança alimentar:

O PET pode ser esterilizado através de diferentes métodos (como a esterilização a alta pressão e a radiação gama), o que o torna adequado para aplicações médicas, farmacêuticas e de contacto com alimentos. É aprovado pela FDA para embalagens de alimentos e bebidas, pelo que sabe que é seguro e limpo.

9. Baixa absorção de humidade:

O PET tem uma baixa absorção de humidade. Isto é bom porque significa que os alimentos e os produtos médicos não serão contaminados nem se estragarão.

10. Ampla gama de temperaturas:

O PET pode suportar temperaturas de -40°C a 120°C, pelo que é bom tanto para aplicações frias como quentes sem afetar o seu funcionamento.

11. Deformação mínima:

Com a moldagem por injeção, não tem de se preocupar com a deformação das peças. O processo garante que todas as peças saem sempre com o mesmo tamanho e forma.

12. Adaptabilidade aos aditivos:

O PET pode ser misturado com aditivos para o tornar mais forte e mais flexível, pelo que pode ser personalizado para diferentes indústrias.

Quais são as desvantagens da moldagem por injeção de PET?

A moldagem por injeção de PET (politereftalato de etileno) tem algumas desvantagens que podem afetar a eficiência da produção, as propriedades do material e os custos globais. Eis as principais desvantagens:

1. Fragilidade e baixa resistência ao impacto:

O PET é um material bastante frágil que pode rachar ou partir sob força ou impacto, especialmente quando está frio. É por isso que os produtos PET podem ficar danificados durante o transporte ou a utilização, especialmente se tiverem de sofrer um grande impacto.

2. Custos elevados de moldagem e transformação:

O fabrico de garrafas PET requer moldes especiais, cuja conceção, fabrico e manutenção podem ser dispendiosos. O PET precisa de moldes quentes (cerca de 80-100°C) para derreter e fluir bem, pelo que os moldes têm de suportar calor elevado e espalhar bem o calor. Além disso, o fabrico de moldes pode demorar muito tempo, especialmente se a forma for complicada ou muito precisa, e pode demorar meses. Isto significa que é mais caro fazer pequenos lotes, e manter e substituir os moldes pode ser dispendioso ao longo do tempo.

3. Ciclos de moldagem longos e taxas de retração elevadas:

O PET é um tipo especial de plástico. Quando se fabricam objectos em PET, este demora muito tempo a arrefecer e a endurecer. Isso faz com que demore muito tempo a fazer coisas com PET. Quando o PET arrefece, fica mais pequeno. Normalmente, fica 1,5% a 2,5% mais pequeno. Devido ao facto de ficar mais pequeno, o material fabricado com PET pode não ter o tamanho certo. Para garantir que o material fabricado em PET tem o tamanho correto, é necessário que o molde e o processo sejam muito, muito bons. Se o PET não arrefecer corretamente, o material que fabricar pode ter problemas no interior que o façam partir ou dobrar.

4. Sensibilidade à temperatura e controlo preciso necessários:

O PET é muito sensível às temperaturas de processamento. Demasiado quente, degrada-se. Demasiado frio, não flui bem e obtém-se peças de má qualidade. Por isso, é necessário controlar a temperatura do plástico durante o processo de injeção. É necessário controlar a temperatura de fusão, a temperatura do molde e o tempo de arrefecimento. Se alguma destas temperaturas flutuar, isso afecta a qualidade da peça. Isto torna o equipamento mais caro e mais difícil de gerir.

5. Limitações na seleção de cores e no processamento pós-moldagem:

Os materiais PET são naturalmente transparentes, o que dificulta a obtenção de cores consistentes e vibrantes durante a moldagem. É possível utilizar masterbatches de cores para colorir o PET, mas as cores podem não corresponder entre diferentes lotes de produtos. Além disso, os produtos PET necessitam frequentemente de um processamento secundário, como o recozimento, para eliminar as tensões internas e garantir que não se deformam ou racham quando são utilizados. Estas etapas adicionais requerem mais tempo e dinheiro.

6. Questões ambientais e de sustentabilidade:

O PET pode ser reciclado, mas não é fácil nem barato. A reciclagem e o reprocessamento do PET envolvem normalmente processos de reciclagem química ou mecânica, que consomem muita energia e são dispendiosos. Em alguns casos, o PET reciclado pode não ser tão bom como o PET virgem, pelo que não pode ser utilizado para tudo. Além disso, embora o PET ajude a reduzir a procura de plásticos de utilização única, não se decompõe naturalmente, pelo que pode causar problemas ambientais a longo prazo se não for eliminado corretamente.

7. Elevados requisitos para os moldes:

Dado que o PET tem elevados requisitos em termos de temperatura, pressão e fluidez, a conceção do molde tem de ser muito precisa e o fabrico do molde tem de ser de elevada precisão e com um tratamento de superfície de qualidade. Os custos de fabrico e de manutenção do molde não só são elevados, como também, se o molde se danificar ou tiver de ser ajustado, toda a linha de produção pode ter de parar, o que implica mais tempo e perdas económicas.

8. Variabilidade das propriedades dos materiais:

O PET é um material semi-cristalino. As suas propriedades alteram-se quando é processado. A forma como é processado afecta a sua cristalização, a sua resistência e a sua transparência. Por exemplo, a temperatura, a rapidez de arrefecimento e a pressão utilizada afectam estas propriedades. Se não controlar bem o processo, o desempenho do produto irá variar muito. Isto significa que o seu produto final terá muitas variações e não será tão bom. Além disso, o PET é sensível à humidade. Se ficar molhado, torna-se mais frágil e as suas propriedades mecânicas diminuem. Isto dificulta ainda mais o controlo do processo.

9. Resistência química limitada:

O PET pode resistir a alguns produtos químicos. No entanto, não se dá bem com determinados solventes, ácidos e bases. Em alguns ambientes químicos agressivos, os produtos PET podem inchar, rachar ou piorar de outras formas. Isto significa que o PET não é bom para algumas indústrias químicas específicas.

Problemas e soluções comuns na moldagem por injeção de PET

Quando fazemos moldagem por injeção de PET, há sempre alguns problemas que afectam a qualidade do produto e a eficiência da produção. Se conseguirmos resolver estes problemas, isso ajudar-nos-á a fabricar melhores produtos. Segue-se uma análise pormenorizada de alguns problemas comuns e das respectivas soluções.

1. Questões de aparência das peças moldadas

① Superfície ondulada de peças moldadas:

Causa do problema: Se a porta ou outras peças forem demasiado estreitas, o plástico fundido pode empurrar contra peças moldadas parcialmente solidificadas, criando ondulações na superfície. Isto acontece mais em áreas finas de peças moldadas por injeção, e o design irregular do molde ou a temperatura podem piorar a situação.

Solução: Para resolver este problema, podemos aumentar o diâmetro da porta, aumentar a temperatura do bocal e do molde e aumentar a velocidade de injeção para evitar que o plástico arrefeça demasiado cedo quando entra na cavidade do molde. Além disso, podemos ajustar a posição da entrada da água de arrefecimento no molde para que fique afastada da área da comporta, de modo a obter um arrefecimento mais uniforme.

② Estrias prateadas ou amarelecimento das peças moldadas:

Causa do problema: A humidade no plástico, os gases que não são totalmente expelidos ou a utilização excessiva de aditivos podem causar riscos prateados ou amarelecimento durante o processo de injeção. Isto pode dever-se ao facto de não secar o suficiente, não misturar uniformemente ou queimar o material no cilindro.

Solução: O reforço do processo de secagem das matérias-primas, o aumento adequado da temperatura do molde e a redução da velocidade de injeção durante o processo de injeção podem ajudar a reduzir as estrias prateadas. Além disso, o controlo da quantidade de aditivos e a garantia da uniformidade do material podem prevenir eficazmente o amarelecimento ou defeitos de superfície nas peças moldadas.

③ Amolgadelas superficiais:

Causa do problema: As mossas na superfície são causadas por uma temperatura irregular do molde ou por um tempo de arrefecimento insuficiente durante o processo de arrefecimento.

Solução: Se aumentar o caudal de injeção e a pressão de retenção, pode encher melhor o molde e evitar mossas quando o plástico arrefece. Além disso, se mantiver a pressão durante mais tempo, o plástico arrefecerá mais antes de ser retirado do molde e não ficará amolgado.

④ Linhas de soldadura:

Causa do problema: Quando o fluxo de plástico no molde se separa e depois volta a juntar-se, pode não se unir totalmente, criando linhas de soldadura na superfície da peça. Isto pode ser causado pelo desenho do molde, pela forma como o plástico é injetado ou pelo facto de o plástico não conseguir fluir suficientemente bem.

Solução: Para reduzir a ocorrência de linhas de soldadura, pode aumentar a velocidade e a pressão de injeção, otimizar a temperatura do molde e assegurar um fluxo de plástico suave na cavidade do molde. Também pode aumentar o tamanho da porta ou alterar a posição da porta para melhorar o fluxo de plástico e minimizar a formação de linhas de soldadura.

2. Questões de forma e estrutura das peças moldadas

① Deformação deformada de peças moldadas:

Causa do problema: Se a temperatura do molde for demasiado elevada ou se o arrefecimento for insuficiente durante o processo de arrefecimento, o plástico pode dobrar-se ou torcer-se devido a uma contração desigual.

Solução: Reduzir a temperatura do molde e prolongar o tempo de arrefecimento irá garantir que a peça moldada não sofre uma contração local durante o arrefecimento. Além disso, a otimização do design do molde para garantir que a espessura da parede é uniforme ajudará a evitar uma distribuição desigual da tensão durante o arrefecimento.

② Material não fundido:

Causa do problema: Por vezes, quando injectas material, parte do material não derrete totalmente e ficas com pequenos pedaços de material não derretido no exterior da tua coisa. Isto acontece normalmente quando não aqueces o material o suficiente ou não o secas o suficiente.

Solução: Aumentar a temperatura do barril ou prolongar o tempo de aquecimento das matérias-primas para garantir a sua fusão total. Além disso, certifique-se de que a máquina de secagem está a funcionar corretamente para que não haja humidade.

③ Tiros curtos (preenchimento insuficiente da cavidade do molde):

Causa do problema: Os disparos curtos ocorrem quando o plástico não preenche totalmente a cavidade do molde, deixando-o com uma peça incompleta. Normalmente, isso deve-se ao facto de a pressão de injeção não ser suficiente, de o material não fluir bem ou de o molde não ter sido concebido corretamente.

Solução: Se quiser corrigir os disparos curtos, pode fazer algumas coisas. Pode aumentar a pressão e a velocidade da injeção. Também pode injetar mais plástico no molde. Pode até manter a pressão no molde durante mais tempo. Se quiser ter a certeza de que o plástico flui muito bem, pode certificar-se de que o molde foi concebido corretamente. É necessário garantir que as portas e os caminhos de fluxo são suficientemente grandes para que o plástico possa fluir para o molde.

3. Questões relativas a materiais e processos

① Problemas de bolhas:

Causa do problema: O problema é que os materiais PET são super sedentos. Se não os secar o suficiente antes de começar a mexer com eles, ficam todos molhados e começam a fazer bolhas quando os aquece. Isso faz com que as suas peças fiquem com mau aspeto e enfraquecem-nas.

Solução: Certifique-se de que os materiais estão bem secos antes de os processar, para que o nível de humidade seja inferior ao necessário. Além disso, quando injetar o material, aumente a contrapressão para empurrar o ar para fora do material, de modo a evitar a formação de bolhas.

② Instabilidade dimensional:

Causa do problema: A instabilidade dimensional é frequentemente causada pela conceção do molde, pelo não controlo adequado dos parâmetros de injeção ou pela contração irregular do material.

Solução: Certifique-se de que as paredes têm a mesma espessura a toda a volta. Colocar as comportas e as corrediças onde fizerem sentido. Controle a velocidade de injeção, a pressão e o tempo de arrefecimento. Ajuste as definições para o material que está a utilizar para que as peças saiam com o tamanho correto.

4. Questões relacionadas com os bolores

① Temperatura insuficiente na câmara quente:

Causa do problema: Se a temperatura não for suficiente no sistema de canal quente, o plástico fundido arrefecerá gradualmente no canal, provocando a diminuição da fluidez e afectando o efeito de enchimento da cavidade do molde.

Solução: As medidas de isolamento do canal quente têm de ser reforçadas para garantir que a temperatura se encontra dentro do intervalo adequado. Ao mesmo tempo, a temperatura do bocal quente deve ser aumentada de forma adequada para evitar que o plástico arrefeça demasiado cedo antes de entrar na cavidade do molde.

② Arrefecimento insuficiente do molde:

Causa do problema: As passagens de água de arrefecimento do molde estão bloqueadas ou contaminadas, ou o tempo de arrefecimento é insuficiente, resultando em temperaturas de molde desiguais, o que afecta a taxa de arrefecimento e a qualidade de moldagem das peças.

Solução: É essencial limpar regularmente os canais de água de arrefecimento do molde para garantir que o sistema de arrefecimento está desobstruído. Além disso, o prolongamento adequado do tempo de arrefecimento assegura que as peças moldadas são totalmente solidificadas antes da desmoldagem.

Quais são as aplicações da moldagem por injeção de PET?

A moldagem por injeção de PET (politereftalato de etileno) é um processo de fabrico flexível e versátil que é amplamente utilizado em muitas indústrias. O PET é conhecido pela sua elevada resistência, resistência química, boa transparência e capacidade de reciclagem. Desempenha um papel importante no fabrico moderno. Eis as principais áreas de aplicação da moldagem por injeção de PET e as suas subdivisões específicas:

1. Indústria de embalagens:

① Embalagem de bebidas: As garrafas PET são os reis do mercado global de embalagens de bebidas. São leves, fortes, transparentes e podem ser recicladas. São perfeitas para embalar água, refrigerantes, sumos e leite.

② Embalagem de alimentos: O PET também é usado em embalagens de alimentos, como condimentos e óleos de cozinha, para garantir que os alimentos sejam seguros e fáceis de usar.

③ Embalagem de produtos farmacêuticos e cosméticos: O PET é usado para embalar produtos farmacêuticos, cosméticos e outros produtos. Tem boa vedação e estabilidade, por isso pode garantir a qualidade dos produtos.

2. Indústria eletrónica e eléctrica:

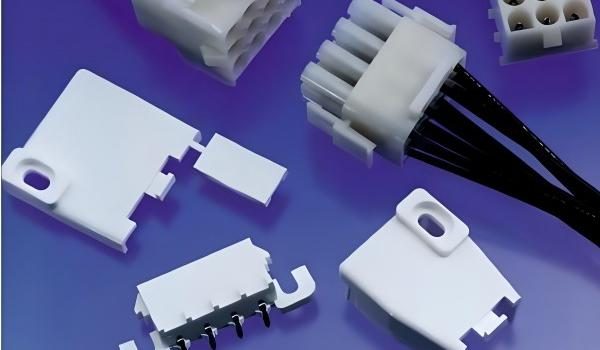

① Peças de precisão: O PET é utilizado para fabricar peças de precisão para equipamento eletrónico, como conectores e caixas, para garantir o bom funcionamento do equipamento.

② Materiais isolantes: A película PET é muito utilizada no fabrico de coisas como condensadores e folhas isolantes porque é muito boa a isolar.

3. Indústria de fibras têxteis:

Fibra de poliéster: A fibra PET (poliéster) é a fibra sintética mais utilizada. Tem boa resistência ao enrugamento, resistência ao desgaste e retenção da forma. É amplamente utilizada em vestuário, têxteis para o lar e têxteis industriais.

4. Indústria da construção e dos materiais de construção:

① Materiais de isolamento: O PET é usado no campo da construção para fazer materiais de isolamento e placas de isolamento acústico. Tem uma boa resistência às intempéries e estabilidade e é adequado para fazer materiais de construção leves, de alta resistência, amigos do ambiente e de poupança de energia.

② Painéis decorativos: O PET também é utilizado no fabrico de pavimentos e painéis decorativos, o que lhe dá materiais agradáveis e fortes para utilizar nos seus edifícios modernos.

5. Indústria médica e da saúde:

Materiais de embalagem médica: Os materiais PET são atóxicos e inodoros e são amplamente utilizados em embalagens médicas, conjuntos de infusão, máquinas de hemodiálise e outros materiais médicos para garantir que são seguros e fiáveis.

6. Outros sectores:

① Indústria automóvel: O PET é utilizado em interiores de automóveis e peças funcionais, como painéis de instrumentos, peças de decoração de interiores, etc.

② Cuidados pessoais químicos diários: O PETG é frequentemente usado em embalagens químicas diárias de alta qualidade. Devido à sua boa transparência e resistência química, pode melhorar a aparência e a imagem de marca do produto.

Close-up de blocos de construção de plástico coloridos em várias cores, incluindo roxo, azul, verde e amarelo, empilhados juntos.

Principais Conclusões – A seleção de materiais e a otimização da espessura das paredes são os principais fatores para reduzir os custos das peças individuais. – Investir em ferramentas de maior qualidade (Classe 101/102) pode reduzir os custos unitários a longo prazo através de

Family Molds vs. MUD Systems: Which Strategy Best Manages Multi-Part Injection Molding Projects?

Principais Conclusões – A precisão do molde é determinada em cada fase: design da peça, design do molde, seleção do aço, usinagem, montagem e controle do processo—uma falha em qualquer fase limita a precisão geral. – Corretamente

O que é uma máquina de moldagem por injeção de alta velocidade?

Principais Conclusões – Uma máquina de moldagem por injeção de alta velocidade é definida por velocidades de injeção4s de 300–600 mm/s e velocidades de fecho superiores a 500 mm/s, em comparação com 100–200 mm/s das máquinas padrão—permitindo ciclos

Soluções de otimização fornecidas De graça

- Fornecer feedback de design e soluções de otimização

- Otimizar a estrutura e reduzir os custos do molde

- Fale diretamente com os engenheiros, um a um