Introdução

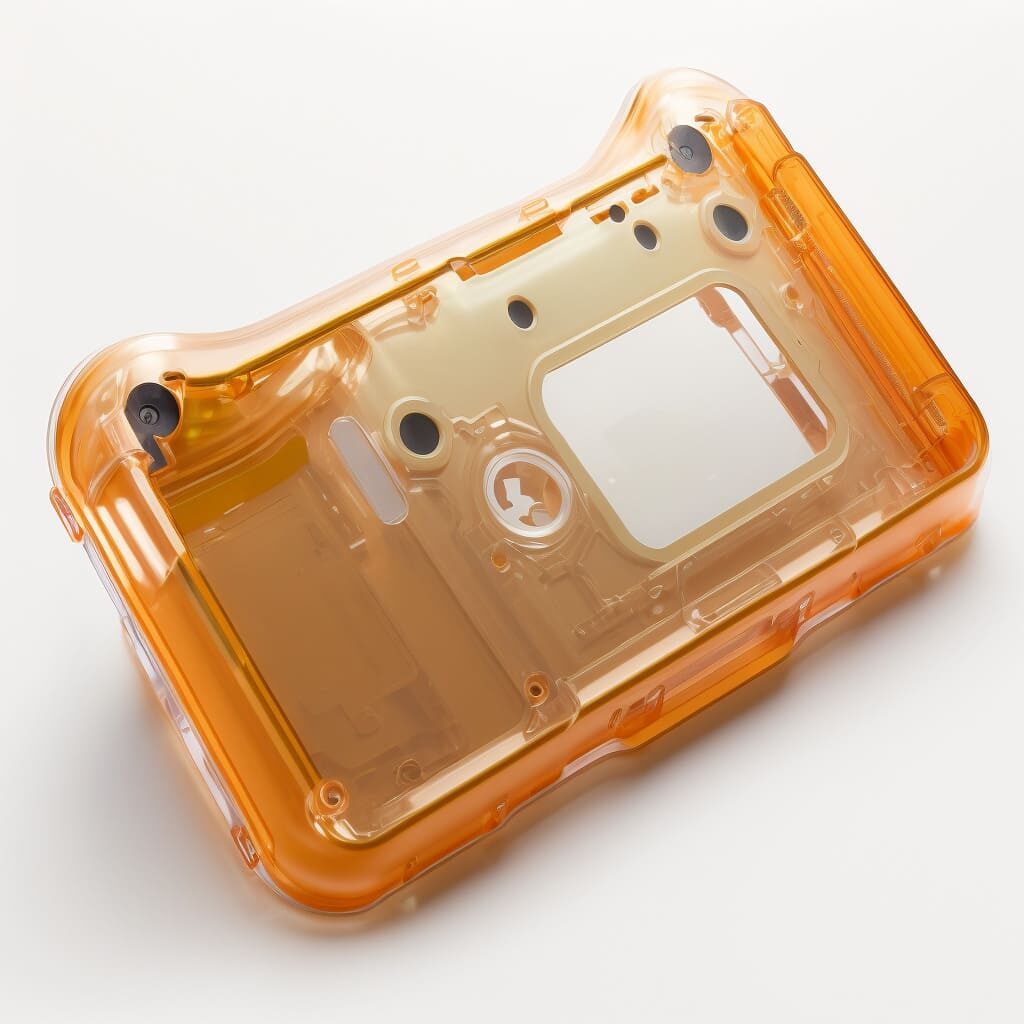

O design é um componente crítico da moldagem por injeção, uma vez que constitui a base da produção de peças de plástico de alta qualidade. Ao projetar para moldagem por injeção, vários factores devem ser cuidadosamente considerados para obter os melhores resultados. Neste artigo, vamos examinar a sua importância, bem como fornecer alguns passos fundamentais que podem melhorar o seu processo de conceção.

Na fase de conceção, devem ser tomadas decisões fundamentais sobre a seleção de materiais, a geometria das peças, a conceção das ferramentas e os parâmetros do processo que, em última análise, terão um efeito sobre a capacidade de fabrico, a funcionalidade e a relação custo-eficácia do seu produto final. Ao utilizar as melhores práticas e ao seguir uma abordagem estratégica organizada durante o seu processo de conceção de moldagem por injeção, pode aumentar a sua eficiência e eficácia.

O objetivo deste artigo é oferecer informações e orientações valiosas para melhorar o seu processo de conceção de moldagem por injeção. Iremos delinear os principais passos e estratégias que pode utilizar para otimizar os desenhos para uma moldagem por injeção bem sucedida - isto pode melhorar a qualidade das peças, reduzir os custos de produção e simplificar as operações de fabrico em geral.

Amedida que avançamos neste artigo, abordaremos considerações importantes, como a colaboração com a moldagem por injeção project makers, conceção para a capacidade de fabrico, utilização de ferramentas de simulação, seleção de materiais e otimização da conceção de ferramentas; realização de iterações e testes rigorosos de conceção e realização de iterações/ciclos de teste completos de conceção. Ao familiarizar-se e aplicar estes passos fundamentais, estará equipado para melhorar o seu processo de conceção de moldagem por injeção e produzir melhores resultados.

Fique atento às nossas próximas secções, nas quais analisaremos cada passo em profundidade, fornecendo dicas práticas e ideias que podem ajudar o seu processo de conceção de moldagem por injeção.

II. Colaboração com os fabricantes de moldes

A. Envolvimento precoce dos fabricantes de moldes no processo de conceção

A colaboração com os fabricantes de moldes é um aspeto fundamental para melhorar o seu processo de conceção de moldagem por injeção. Ao envolver os fabricantes de moldes na fase inicial do projeto de peças moldadas por injeção, pode tirar partido dos seus conhecimentos e experiência para melhorar a capacidade de fabrico das suas peças. Eis algumas das principais razões pelas quais o envolvimento precoce dos fabricantes de moldes é benéfico:

- Considerações sobre a moldabilidade: Fabricantes de moldes têm um conhecimento profundo do processo de moldagem por injeção e podem fornecer informações valiosas sobre a moldabilidade do seu desenho. Podem identificar potenciais desafios ou problemas que possam surgir durante a produção e oferecer sugestões de melhoria.

- Requisitos de ferramentas: A colaboração com os fabricantes de moldes permite-lhe compreender os requisitos específicos de ferramentas para o seu projeto. Eles podem aconselhar sobre a configuração ideal do molde, as opções de gating e o design do sistema de ejeção para garantir uma produção sem problemas.

- Melhorias no design: Os fabricantes de moldes têm frequentemente uma vasta experiência de trabalho com vários designs e materiais. A sua contribuição pode ajudá-lo a identificar oportunidades de melhorias no design, como a otimização da espessura nominal da parede, a adição de ângulos de inclinação ou a eliminação de cortes inferiores, para facilitar a desmoldagem e reduzir os custos de produção.

B. Tirar partido dos seus conhecimentos especializados para considerações sobre a moldabilidade e melhorias na conceção

Os fabricantes de moldes possuem conhecimentos especializados e experiência que podem contribuir significativamente para o sucesso do seu projeto. conceção de moldagem por injeção processo. Eis como pode tirar partido dos seus conhecimentos:

- Revisões colaborativas do projeto: Realize revisões do projeto com os fabricantes de moldes para avaliar a capacidade de fabrico do seu projeto. Eles podem fornecer feedback valioso sobre as caraterísticas que podem representar desafios durante o processo de moldagem e sugerir modificações para melhorar a moldabilidade.

- Conceção de ferramentas: Os fabricantes de moldes compreendem as complexidades da conceção e construção de ferramentas. Ao envolvê-los no início do processo de conceção, pode garantir que a sua conceção se alinha com as capacidades e limitações do molde escolhido. Esta colaboração ajuda a evitar possíveis retrabalhos ou atrasos no futuro.

- Feedback iterativo: Promover uma linha aberta de comunicação com os fabricantes de moldes ao longo do processo de conceção. Procure regularmente obter a sua opinião e incorpore o seu feedback nas iterações do projeto. Esta abordagem iterativa permite uma melhoria contínua, conduzindo a uma melhor moldabilidade e qualidade geral do produto.

Lembre-se, a colaboração com os fabricantes de moldes deve ser um processo contínuo. Ao envolvê-los ativamente desde as fases iniciais do design, pode tirar partido dos seus conhecimentos, otimizar o seu processo de moldagem por injeção e, em última análise, obter melhores resultados.

III. Conceção para a capacidade de fabrico

A. Considerando factores como a espessura da parede, as linhas de partição e os ângulos de inclinação

Ao projetar para moldagem por injeção, é essencial considerar vários factores que influenciam a capacidade de fabrico. Ao abordar estes factores durante a fase de conceção, pode otimizar as suas concepções para uma produção eficiente e minimizar os potenciais defeitos. Eis as principais considerações a ter em conta:

- Espessura da parede: A espessura ideal da parede é crucial para uma moldagem por injeção bem sucedida. Conceba peças com uma espessura de parede uniforme para promover um enchimento e arrefecimento consistentes durante o processo de moldagem. Evite variações significativas na espessura da parede, uma vez que isso pode levar a problemas como marcas de afundamento, deformação ou contração desigual.

- Linhas de separação: As linhas de separação são os pontos de separação entre as metades do molde. Planeie cuidadosamente a localização das linhas de partição para garantir que estão alinhadas com a funcionalidade e a estética pretendidas do produto final. Evite colocar linhas de partição em áreas críticas que possam afetar o desempenho da peça ou criar marcas de linha de partição visíveis.

- Ângulos de inclinação: A incorporação de ângulos de inclinação no seu design permite uma fácil ejeção da peça da cavidade do molde. Os ângulos de inclinação são ligeiros afunilamentos aplicados a paredes ou elementos verticais. Ajudam a evitar imperfeições na superfície, reduzem o atrito durante a ejeção e evitam danos no molde. Geralmente, recomenda-se um ângulo de inclinação de 1 a 2 graus como ponto de partida.

B. Otimizar os projectos para minimizar os defeitos e garantir a facilidade de fabrico e montagem

A otimização do design é essencial para minimizar os defeitos e garantir processos de fabrico e montagem sem problemas. Eis algumas estratégias para otimizar os seus desenhos:

- Simplificar a geometria da peça: Minimize as geometrias complexas que podem levar a desafios durante a moldagem ou montagem. A simplificação da geometria da peça pode melhorar a moldabilidade e reduzir os custos de produção.

- Considere as caraterísticas de montagem: Se o seu produto exigir montagem, conceba caraterísticas como encaixes rápidos ou mecanismos de encravamento para facilitar uma montagem fácil e segura. Certifique-se de que as caraterísticas de montagem estão em conformidade com as capacidades do processo de moldagem por injeção.

- Eliminar os cortes inferiores: Os cortes inferiores são caraterísticas que impedem a ejeção direta de uma peça do molde. Minimize ou elimine os cortes inferiores para simplificar conceção do molde e melhorar a libertação das peças durante a desmoldagem.

- Desenhar tendo em conta os aspectos cosméticos: Se o aspeto da peça for crítico, preste atenção às superfícies cosméticas. Evite linhas de malha visíveis ou marcas de afundamento, optimizando as localizações das portas e os caminhos do fluxo de fusão. Incorporar texturas ou acabamentos de superfície adequados para obter o resultado cosmético desejado.

Ao considerar factores como a espessura da parede, as linhas de separação, os ângulos de inclinação e a otimização dos desenhos para efeitos de fabrico, pode reduzir a probabilidade de defeitos e garantir a facilidade de fabrico e montagem. Estas considerações de design desempenham um papel crucial na obtenção de peças moldadas por injeção de alta qualidade.

IV. Utilização de ferramentas de simulação

A. Benefícios das ferramentas de simulação na previsão do comportamento do projeto

As ferramentas de simulação são recursos valiosos na processo de conceção de moldagem por injeção. Permitem-lhe simular e analisar virtualmente o comportamento do seu projeto antes de passar ao fabrico real. Eis as principais vantagens da utilização de ferramentas de simulação:

- Análise Preditiva: As ferramentas de simulação permitem-lhe prever e visualizar o comportamento do seu desenho durante o processo de moldagem por injeção. Pode simular factores como o fluxo de material, o arrefecimento e o enchimento da peça para identificar potenciais problemas e otimizar os parâmetros do design.

- Deteção precoce de problemas: Ao executar simulações, pode identificar potenciais falhas de conceção ou desafios de fabrico numa fase inicial da fase de conceção. Isto ajuda-o a resolver estes problemas de forma proactiva, poupando tempo e recursos que teriam sido gastos em protótipos físicos ou iterações de tentativa e erro.

- Otimização dos parâmetros do processo: As ferramentas de simulação permitem-lhe experimentar diferentes parâmetros de processo, tais como a velocidade de injeção, a temperatura de fusão ou o tempo de arrefecimento. Ao analisar os efeitos destes parâmetros, é possível otimizar o processo de fabrico para melhorar a qualidade das peças, reduzir os tempos de ciclo e a eficiência de custos.

B. Identificação e resolução de potenciais problemas antes do fabrico

As ferramentas de simulação ajudam-no a identificar e resolver potenciais problemas que possam surgir durante o processo de moldagem por injeção. Eis como as ferramentas de simulação podem ajudar neste processo:

- Análise de enchimento de peças: As simulações podem revelar potenciais desafios relacionados com o enchimento de peças, tais como armadilhas de ar, fluxo inadequado ou pressão excessiva. Ao analisar estes problemas antecipadamente, pode otimizar as localizações das portas, modificar os designs dos canais ou ajustar os parâmetros de injeção para garantir um enchimento completo e consistente da peça.

- Análise de arrefecimento: As simulações permitem-lhe analisar o processo de arrefecimento e prever potenciais problemas relacionados com o arrefecimento, como o arrefecimento não uniforme ou o empeno. Ao otimizar a disposição dos canais de arrefecimento e ao ajustar o tempo de arrefecimento, é possível assegurar um arrefecimento adequado e reduzir o risco de defeitos.

- Previsão de empeno: As simulações ajudam a prever a possibilidade de empeno da peça devido a tensões residuais ou a um arrefecimento desigual. Ao identificar áreas propensas ao empeno, pode efetuar modificações no design, ajustar as estratégias de arrefecimento ou incorporar caraterísticas como nervuras ou reforços para minimizar o risco.

Ao utilizar ferramentas de simulação, pode obter informações valiosas sobre o comportamento do seu projeto e tomar decisões informadas antes do fabrico. Estas ferramentas permitem-lhe otimizar o seu design para um melhor desempenho, reduzir o risco de defeitos e poupar tempo e custos associados à prototipagem física e às iterações de tentativa e erro.

V. Considerações sobre a seleção de materiais

A. Importância da seleção de materiais adequados para a moldagem por injeção

A seleção de materiais adequados é crucial para conceção de moldagem por injeção. A escolha do material tem impacto no desempenho, na funcionalidade e na qualidade geral das peças de plástico moldado por injeção. Eis porque é importante selecionar os materiais adequados:

- Propriedades dos materiais: Diferentes materiais oferecem propriedades mecânicas, térmicas e químicas distintas. Ao selecionar um material, tenha em consideração os requisitos específicos da sua aplicação, tais como a força, a flexibilidade, a resistência à temperatura ou a compatibilidade química. A escolha do material correto garante que as suas peças cumprem os critérios de desempenho desejados.

- Moldabilidade: Cada material tem o seu próprio conjunto de caraterísticas de moldabilidade. Alguns materiais têm melhores propriedades de fluxo, enquanto outros podem exigir temperaturas de injeção mais elevadas ou tempos de arrefecimento mais longos. Ao selecionar um material que seja adequado ao processo de moldagem por injeção, pode obter uma melhor qualidade das peças, tempos de ciclo reduzidos e uma maior eficiência de fabrico.

- Considerações sobre os custos: Os custos dos materiais podem variar significativamente e é importante encontrar um equilíbrio entre os requisitos de desempenho e as restrições orçamentais. Considere a relação custo-eficácia global do material, tendo em conta o seu desempenho, disponibilidade e quaisquer operações secundárias necessárias após a moldagem.

B. Compreender as propriedades do material e o seu impacto no processo de moldagem

Para fazer selecções de materiais informadas, é crucial compreender como as propriedades do material podem afetar o processo de moldagem por injeção. Eis as principais considerações:

- Caraterísticas do fluxo de material fundido: O caudal de fusão (MFR) de um material determina a sua capacidade de fluir e preencher a cavidade do molde durante a injeção. Os materiais com MFR mais elevado fluem mais facilmente, enquanto os materiais com MFR mais baixo podem exigir pressões de injeção mais elevadas. A compreensão das caraterísticas do fluxo de material fundido de diferentes materiais ajuda a otimizar os parâmetros do processo para uma moldagem bem sucedida.

- Contração: Diferentes materiais apresentam diferentes graus de contração à medida que arrefecem e solidificam. É importante ter em conta a taxa de contração do material na fase de conceção para garantir dimensões precisas da peça. Podem ser efectuados ajustes ao conceção do moldeA fim de atenuar os efeitos da retração, é necessário adotar medidas de proteção contra a retração, tais como a incorporação de tolerâncias de retração adequadas ou a conceção para a estabilidade dimensional.

- Tendências de empeno: Alguns materiais são mais propensos ao empenamento do que outros devido à sua estrutura molecular ou caraterísticas de arrefecimento. Compreender as tendências de empeno dos materiais permite-lhe otimizar o processo de arrefecimento, o design do molde e a geometria da peça para minimizar o empeno e obter precisão dimensional.

- Compatibilidade com operações secundárias: Considere quaisquer processos pós-moldagem que as suas peças possam necessitar, tais como pintura, impressão ou montagem. Certifique-se de que o material selecionado é compatível com estas operações secundárias para evitar quaisquer problemas de compatibilidade ou de qualidade.

Ao compreender as propriedades do material e o seu impacto no processo de moldagem, pode tomar decisões informadas durante a seleção do material. Considere factores como as caraterísticas do fluxo de fusão, a retração, as tendências de empeno e a compatibilidade com operações secundárias. Este conhecimento permite-lhe escolher materiais adequados que optimizam tanto o desempenho da peça final como a eficiência do processo de moldagem. processo de moldagem por injeção.

Conclusão:

Em conclusão, melhorar o seu processo de design de moldagem por injeção requer uma abordagem holística que engloba a colaboração, a otimização do design, a utilização de ferramentas de simulação, considerações sobre a seleção de materiais e muito mais. Ao implementar estes passos e estratégias chave, pode melhorar a eficiência, a qualidade e a relação custo-eficácia dos seus projectos de moldagem por injeção.