Fábrica de moldagem por injeção de PC personalizada

Fornecimento de soluções especializadas de moldagem por injeção de PC para produtos duradouros, fiáveis e de elevado desempenho em todos os sectores.

Recursos para O guia completo da moldagem por injeção de PC

O que é o policarbonato (PC)?

O policarbonato (PC) é um polímero incolor e transparente que pertence à categoria dos materiais termoplásticos, cujo nome se deve à presença de grupos carbonato na sua cadeia molecular. Com base na estrutura dos grupos éster, o policarbonato pode ser classificado em vários tipos, incluindo policarbonatos alifáticos, aromáticos e alifático-aromáticos. Embora os policarbonatos alifáticos e alifático-aromáticos tenham propriedades mecânicas inferiores, limitando as suas aplicações em plásticos de engenharia, o policarbonato aromático, especialmente o policarbonato de bisfenol A, é amplamente utilizado devido ao seu excelente desempenho.

O policarbonato é conhecido pela sua excelente resistência ao impacto, clareza ótica e durabilidade. Tem uma resistência ao impacto extremamente elevada, uma vasta gama de temperaturas de funcionamento (normalmente entre 220°C e 260-320°C), boa resistência à fluência, propriedades de isolamento elétrico e estabilidade dimensional. A densidade do policarbonato varia entre 1,20 e 1,22 g/cm³, o que o torna um substituto ideal do vidro devido à sua natureza leve e durável.

A produção de policarbonato é conseguida principalmente através da reação de polimerização do bisfenol A (BPA) e do fosgénio. Devido às suas caraterísticas amorfas, o policarbonato pode efetivamente transmitir luz e manter a cor e a resistência sob condições de pressão, demonstrando um bom processamento ambiental e reciclabilidade. A sua estrutura química inclui grupos funcionais orgânicos ligados por grupos de carbonato.

As propriedades do policarbonato são semelhantes às do polimetacrilato de metilo (PMMA), mas é mais caro, mais resistente e tem uma gama de temperaturas mais ampla. É amplamente utilizado em várias indústrias, incluindo eletrónica, automóvel, médica e construção, com aplicações comuns como discos ópticos, capacetes de segurança, vidro à prova de bala, lentes de faróis de automóveis, biberões, coberturas e outros substitutos do vidro.

Além disso, o policarbonato apresenta uma excelente compatibilidade com determinados polímeros, o que leva à sua utilização generalizada em misturas como PC/ABS, PC/PET e PC/PMMA. Isto permite que o policarbonato apresente as suas vantagens únicas em muitas aplicações de elevada procura.

Quais são os diferentes tipos de materiais de PC?

O policarbonato (PC) é um termoplástico versátil que é amplamente utilizado em várias indústrias devido às suas propriedades excepcionais. Com base nas suas caraterísticas, aplicações e métodos de modificação, os materiais de PC podem ser classificados nas seguintes categorias:

1. Policarbonato de uso geral:

O policarbonato de uso geral é o tipo mais comum de PC, conhecido pela sua elevada resistência ao impacto, transparência e boa estabilidade térmica, tornando-o adequado para aplicações como óculos de proteção, protecções de máquinas e coberturas de luzes.

2. Policarbonato modificado por impacto:

O policarbonato modificado por impacto foi especialmente modificado para aumentar a sua resistência ao impacto, tornando-o adequado para ambientes onde podem ocorrer forças de impacto elevadas, como para-choques e painéis de instrumentos de automóveis.

3. Policarbonato retardador de chama:

O policarbonato retardador de chama é melhorado com retardadores de chama específicos para cumprir as normas de segurança contra incêndios, sendo amplamente utilizado em componentes eléctricos e dispositivos médicos que requerem resistência ao fogo.

4. Policarbonato de alta temperatura:

O policarbonato de alta temperatura pode suportar temperaturas elevadas mantendo a integridade estrutural, sendo adequado para aplicações em sistemas de escape de automóveis e equipamento industrial em ambientes de alta temperatura.

5. Policarbonato de baixa temperatura:

O policarbonato de baixa temperatura foi concebido para ter um bom desempenho em ambientes de baixa temperatura, o que o torna adequado para equipamento exterior e materiais de construção.

6. Policarbonato de grau ótico:

O policarbonato de qualidade ótica oferece uma excelente clareza ótica e transmissão de luz, sendo normalmente utilizado no fabrico de lentes, ecrãs e outros componentes ópticos de alta qualidade.

7. Policarbonato de qualidade médica:

O policarbonato de qualidade médica cumpre os requisitos regulamentares específicos para dispositivos médicos, apresentando uma boa biocompatibilidade, adequada para seringas, tubos de ensaio e vários equipamentos médicos.

8. Policarbonato resistente a riscos:

O policarbonato resistente a riscos apresenta um revestimento resistente a riscos melhorado, aumentando a durabilidade da superfície, normalmente utilizado em lentes de óculos e equipamento de proteção para garantir clareza e integridade durante a utilização.

9. Policarbonato misturado:

O policarbonato misturado combina o PC com outros polímeros (como o ABS ou o PVC) para melhorar propriedades específicas, como a resistência ao impacto ou a estabilidade química, amplamente utilizadas em peças para automóveis, eletrónica de consumo e dispositivos médicos.

10. Policarbonato nano-composto:

O policarbonato nanocomposto incorpora PC com nanopartículas (como argila ou sílica) para melhorar a condutividade térmica, a resistência mecânica e outras propriedades, adequadas para aplicações industriais de elevado desempenho.

11. Policarbonato alifático:

O policarbonato alifático tem um ponto de fusão mais baixo e uma elevada solubilidade, com uma forte hidrofilicidade. Embora tenha uma estabilidade térmica fraca, pode ser utilizado em determinadas aplicações de baixa resistência.

12. Policarbonato aromático:

O policarbonato aromático é o único tipo que atingiu a produção industrial, possuindo excelentes propriedades mecânicas e estabilidade térmica, amplamente utilizado no domínio dos plásticos de engenharia.

13. Policarbonato alifático-acromático:

O policarbonato alifático-aromático combina as caraterísticas dos tipos alifático e aromático, mas as suas propriedades mecânicas são inferiores, o que limita as suas aplicações, embora tenha potencial em certos domínios específicos.

Quais são as caraterísticas do PC?

O policarbonato (PC) é um polímero termoplástico versátil conhecido pelas suas propriedades excepcionais, adequado para uma vasta gama de aplicações. Eis as principais caraterísticas dos materiais de PC:

1. Alta resistência e tenacidade:

Os materiais de policarbonato (PC) têm uma resistência ao impacto extremamente elevada, pelo menos 250 vezes superior à do vidro. Esta elevada resistência permite que o PC mantenha a integridade estrutural sob impacto significativo, tornando-o ideal para aplicações de segurança, como capacetes e escudos de proteção.

2. Excelente transparência:

Os materiais de PC têm uma transmitância de luz de até 89% a 90%, demonstrando uma elevada transparência. Esta caraterística faz com que o policarbonato seja amplamente utilizado em produtos que requerem clareza ótica, tais como lentes de óculos, dispositivos de iluminação e faróis de automóveis, garantindo uma boa transmissão de luz e melhorando a funcionalidade e a estética do produto.

3. Resistência a altas temperaturas:

O policarbonato pode suportar temperaturas entre 220°C e 230°C, mantendo boas propriedades mecânicas. Esta caraterística permite que o PC tenha um excelente desempenho em aplicações que exigem resistência a altas temperaturas, como caixas de equipamentos eléctricos e componentes automóveis, garantindo a estabilidade e a segurança do produto.

4. Resistência química:

Os materiais de PC apresentam boa resistência a vários produtos químicos (como ácidos e álcoois diluídos), o que os torna adequados para aplicações em ambientes químicos. No entanto, em condições de temperatura e humidade elevadas, o PC pode degradar-se ao reagir com a água, pelo que é necessário um cuidado especial em ambientes específicos para manter a estabilidade a longo prazo.

5. Excelente isolamento elétrico:

O policarbonato é um excelente isolante elétrico, mantendo um desempenho de isolamento estável mesmo em condições de humidade ou de alta temperatura. Isto torna o PC importante no fabrico de produtos electrónicos e eléctricos, adequado para isolar componentes e caixas eléctricas, garantindo a segurança dos dispositivos.

6. Resistência às intempéries e ao envelhecimento:

Os materiais de PC têm uma excelente resistência aos raios UV e não são susceptíveis de envelhecer, o que os torna adequados para uma utilização a longo prazo no exterior. A sua resistência às intempéries garante que os materiais podem manter o desempenho e o aspeto sob a luz solar e condições climatéricas adversas, tornando o policarbonato uma escolha ideal para instalações exteriores e materiais de construção.

7. Retardador de chama:

O policarbonato tem caraterísticas de baixa inflamabilidade, cumprindo os requisitos de retardamento de chama em muitas indústrias. Ao adicionar retardadores de chama, o PC pode desempenhar um papel importante no fabrico de produtos resistentes ao fogo, como portas corta-fogo e equipamento de combate a incêndios, aumentando o seu potencial de aplicação nos domínios da segurança.

8. Processamento fácil:

Os materiais de policarbonato podem ser facilmente processados através de vários métodos, como a moldagem por injeção, a extrusão e a moldagem por sopro, o que os torna adequados para a produção em massa. Esta facilidade de processamento não só melhora a eficiência da produção, como também garante que o PC tem uma boa estabilidade dimensional, mantendo a sua forma durante a produção e utilização.

Quais são as propriedades do PC?

O policarbonato (PC) é um termoplástico versátil conhecido pelas suas propriedades excepcionais, o que o torna adequado para várias aplicações em vários sectores. Abaixo estão os principais parâmetros e caraterísticas do material policarbonato.

| Imóveis | Métrica | Inglês |

|---|---|---|

| Densidade | 1,01 - 1,51 g/cc | 0,0365 - 0,0546 lb/in³ |

|

0,960 - 1,17 g/cc Temperatura 270 - 330 °C |

0,0347 - 0,0423 lb/in³ @Temperatura 518 - 626 °F | |

| Absorção de água | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Teor máximo de humidade | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Contração linear do molde | 0,00100 - 0,0600 cm/cm | 0,00100 - 0,0600 pol/in |

|

0,00700 - 0,00700 cm/cm @Temperatura 80,0 - 80,0 °C |

0,00700 - 0,00700 pol/in Temperatura 176 - 176 °F | |

| Contração linear do molde, transversal | 0,00260 - 0,00900 cm/cm | 0,00260 - 0,00900 pol/in |

|

0,00700 - 0,00700 cm/cm @Temperatura 80,0 - 80,0 °C |

0,00700 - 0,00700 pol/in Temperatura 176 - 176 °F | |

| Fluxo de fusão | 1,00 - 139 g/10 min | 1,00 - 139 g/10 min |

| Dureza, Rockwell M | 50.0 - 123 | 50.0 - 123 |

| Dureza, Rockwell R | 72.0 - 124 | 72.0 - 124 |

| Resistência à tração, máxima | 30,0 - 105 MPa | 4350 - 15200 psi |

|

23,0 - 51,0 MPa Temperatura 60,0 - 120 °C |

3340 - 7400 psi Temperatura 140 - 248 °F | |

| Resistência à tração, rendimento | 40,0 - 154 MPa | 5800 - 22300 psi |

| Resistividade eléctrica | 10200 - 1.00e+18 ohm-cm | 10200 - 1.00e+18 ohm-cm |

| Resistência da superfície | 100 - 4.20e+16 ohm | 100 - 4.20e+16 ohm |

| Constante dieléctrica | 2.70 - 3.40 | 2.70 - 3.40 |

| Resistência dieléctrica | 11,8 - 35,0 kV/mm | 300 - 889 kV/in |

| Ponto de fusão | 224 - 315 °C | 435 - 599 °F |

| Índice de refração | 1.51 - 1.59 | 1.51 - 1.59 |

| Névoa | 0.100 - 100 % | 0.100 - 100 % |

| Brilho | 3.00 - 90.0 % | 3.00 - 90.0 % |

| Transmissão, Visível | 20.0 - 93.0 % | 20.0 - 93.0 % |

| Transmitância UV | 88.00% | 88.00% |

| Temperatura de processamento | 249 - 320 °C | 480 - 608 °F |

| Temperatura do bico | 227 - 343 °C | 441 - 650 °F |

| Temperatura de fusão | 210 - 343 °C | 410 - 650 °F |

| Temperatura do molde | 32.2 - 160 °C | 90.0 - 320 °F |

| Velocidade de injeção | 200 mm/seg. | 7,87 in/s |

| Temperatura de secagem | 70.0 - 130 °C | 158 - 266 °F |

| Teor de humidade | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Ponto de orvalho | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Caudal de ar de secagem | 22,7 - 28,3 l/min | 0,800 - 1,00 pés³/min (CFM) |

| Pressão de injeção | 5,52 - 152 MPa | 800 - 22000 psi |

| Profundidade do respiradouro | 0,00127 - 0,00762 cm | 0,000500 - 0,00300 in |

| Almofada | 0,635 cm | 0,250 in |

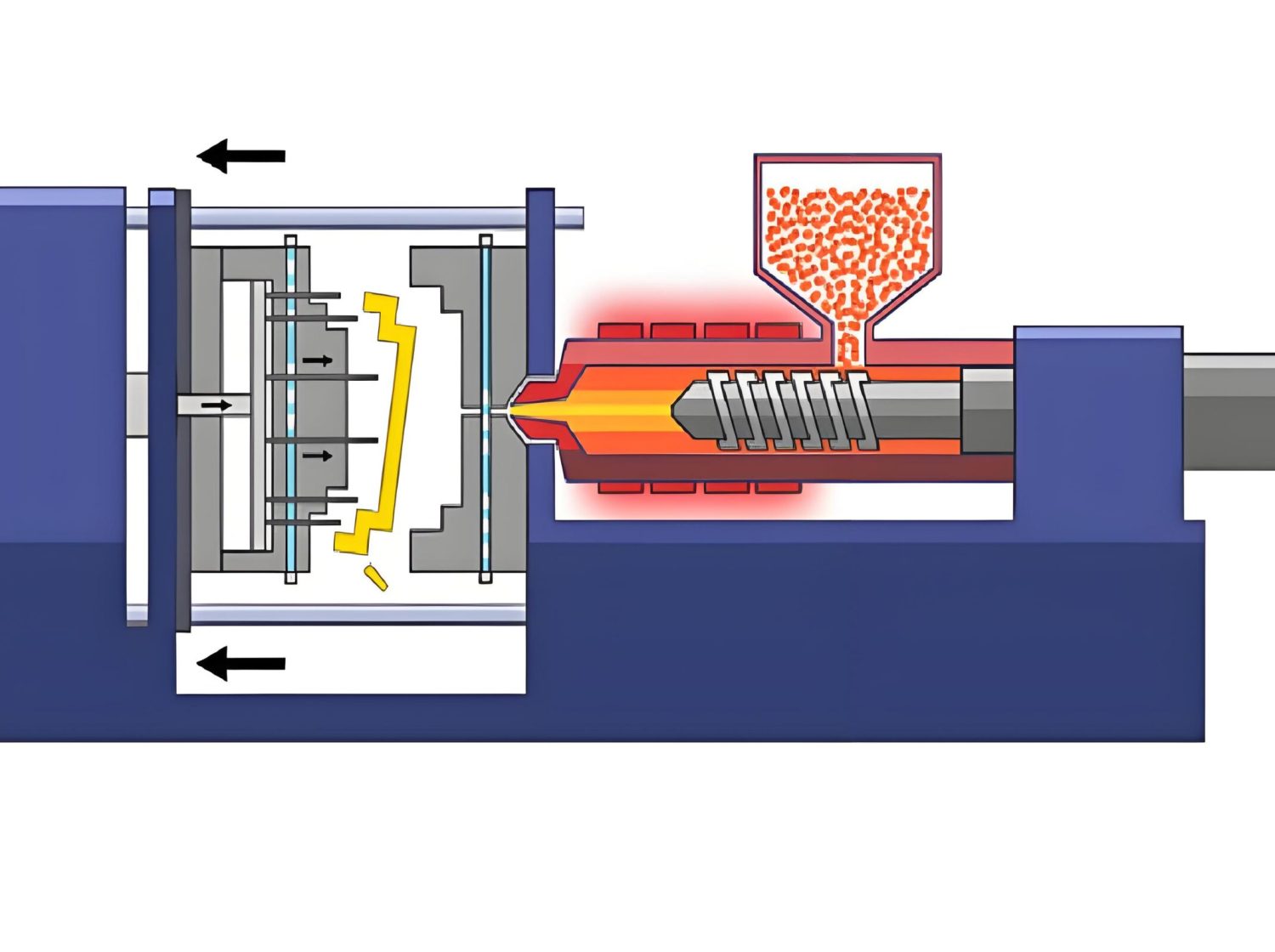

Os materiais de PC podem ser moldados por injeção?

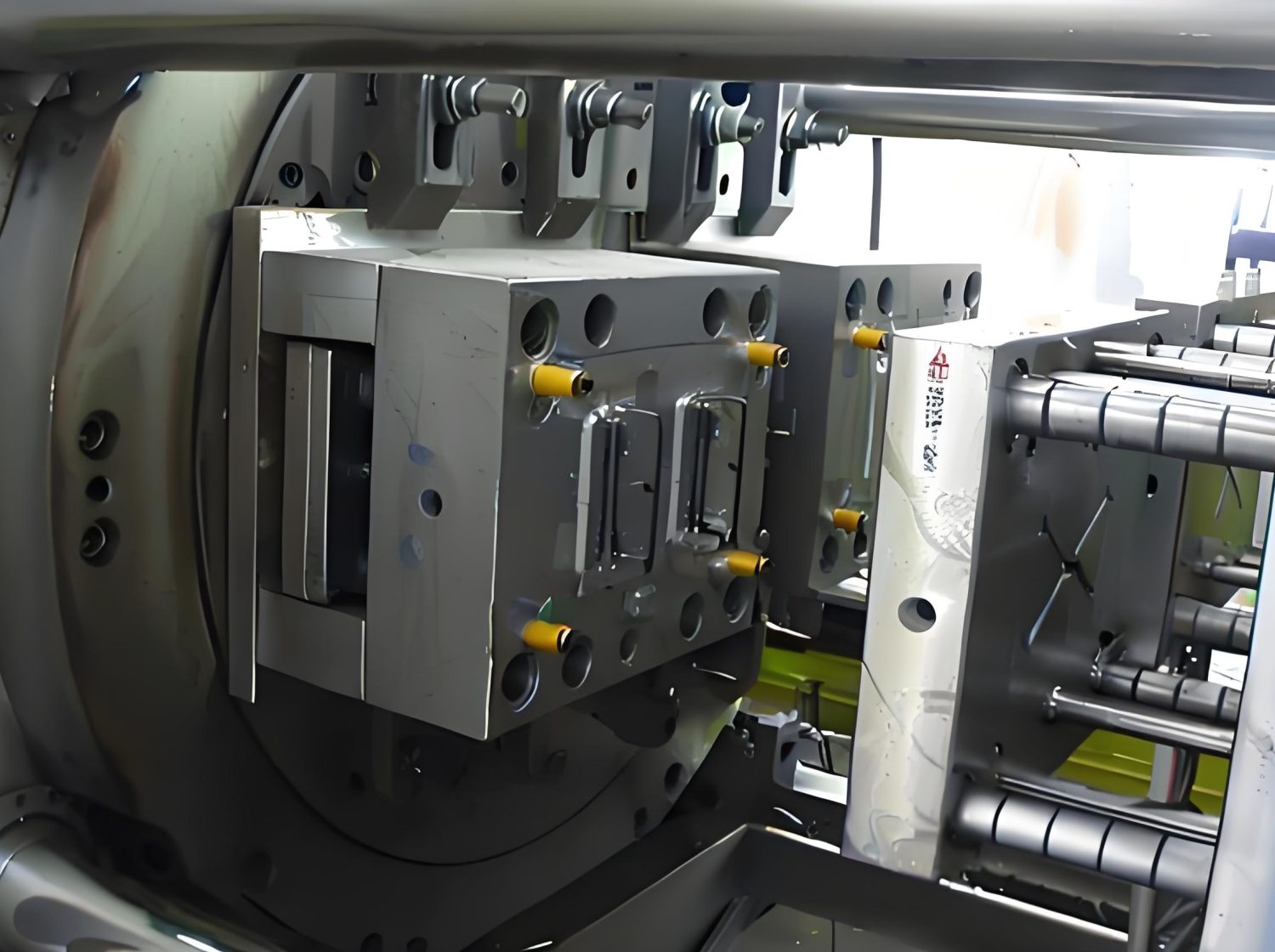

Sim, os materiais de policarbonato (PC) podem ser moldados por injeção com sucesso e são amplamente utilizados em várias indústrias devido às suas propriedades únicas. No entanto, é necessário considerar cuidadosamente as propriedades do material, as condições de processamento e o design do molde para garantir resultados de alta qualidade. Abaixo encontra-se um guia detalhado sobre a moldagem por injeção de PC.

1. Seleção do material:

① Grau de PC: Nem todos os materiais de PC são adequados para moldagem por injeção. É essencial selecionar graus de PC com:

- Peso molecular elevado para resistência e dureza.

- Baixa viscosidade para melhorar o fluxo no molde.

- Um ponto de fusão adequado para moldagem por injeção, normalmente entre 260°C e 320°C.

② Requisitos de secagem: O PC é higroscópico, o que significa que absorve humidade, o que pode levar a defeitos como bolhas e clareza reduzida. Pré-secar o material a 100°C a 130°C durante 3-4 horas antes do processamento.

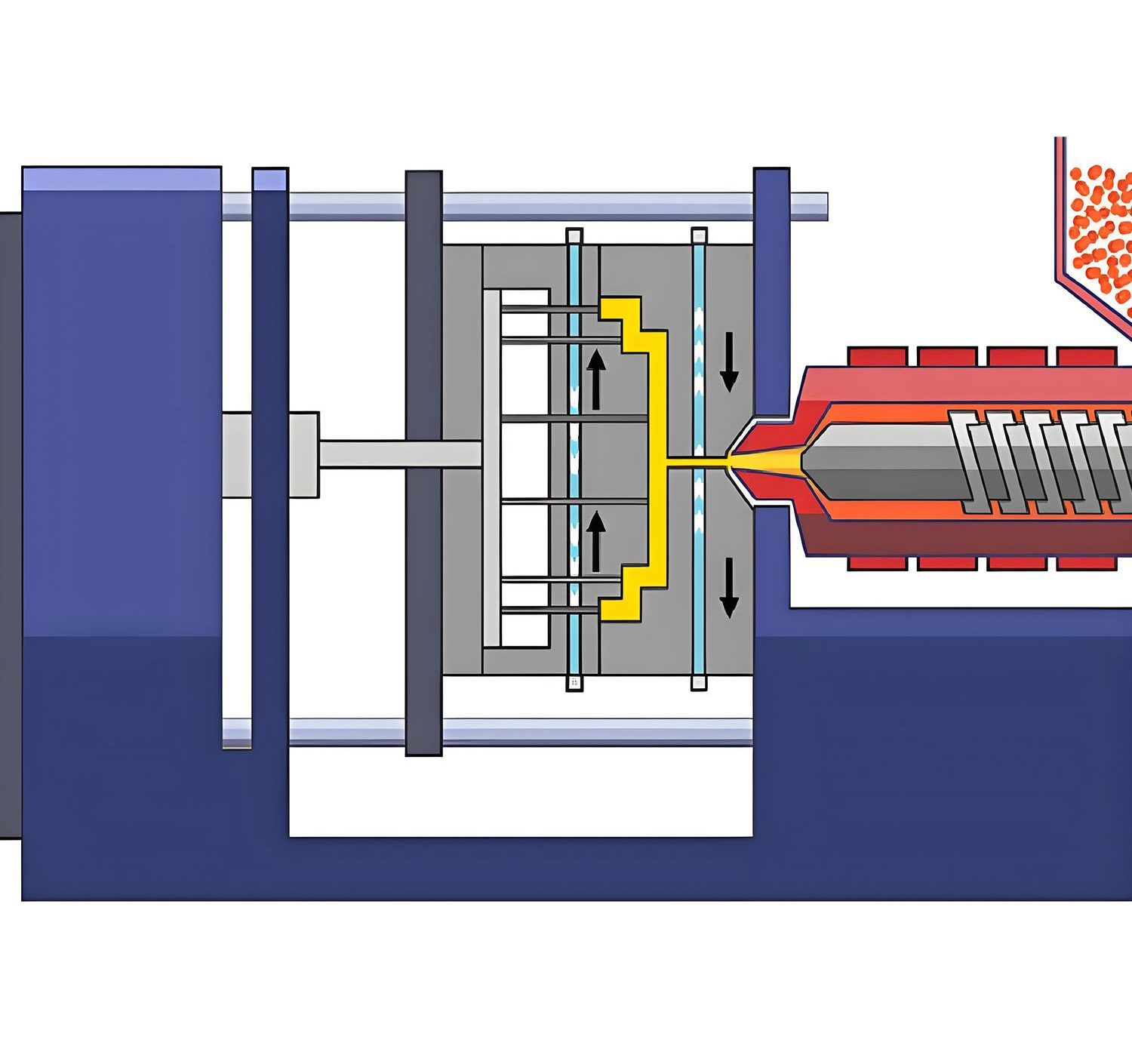

2. Condições de processamento:

① Temperatura de injeção: O intervalo ótimo para PC é de 270°C a 320°C. Exceder 340°C pode causar a degradação do material, descoloração ou bolhas.

② Temperatura do molde: Manter entre 80°C e 120°C para uma qualidade óptima da peça. Temperaturas de molde mais elevadas melhoram o acabamento da superfície, mas aumentam o tempo de arrefecimento.

③ Pressão de injeção: Utilizar uma gama de 50 MPa a 150 MPa, consoante a complexidade e o tamanho da peça. Assegurar uma pressão uniforme para minimizar os defeitos.

④ Velocidade de injeção: São recomendadas velocidades moderadas para garantir um enchimento suave sem sobreaquecimento ou corte do material.

⑤ Arrefecimento: O PC tem uma elevada condutividade térmica, o que torna essencial um arrefecimento eficaz para evitar deformações ou distorções. São normalmente utilizados sistemas de arrefecimento a água ou a ar.

Quais são as principais considerações para a moldagem por injeção de PC?

A moldagem por injeção de policarbonato (PC) é um processo de fabrico versátil e amplamente utilizado, que oferece uma excelente qualidade e durabilidade das peças. Para obter resultados óptimos, devem ser considerados vários aspectos do manuseamento do material, da conceção do molde e do processamento. Abaixo encontra-se um guia completo que combina e expande os pontos-chave.

1. Seleção e preparação do material:

O PC é um material higroscópico, o que significa que absorve a humidade do ambiente. Se não for devidamente seco, esta humidade pode provocar defeitos como bolhas, estrias ou propriedades mecânicas reduzidas durante o processo de moldagem.

① Secagem: Para evitar defeitos relacionados com a humidade, secar a resina PC a 110-120°C durante 4-6 horas antes do processamento. Certifique-se de que o teor de humidade é inferior a 0,02%.

② Escolha do material: Selecione uma resina de PC de alta qualidade adequada à aplicação. Os graus de elevado peso molecular são ideais para peças que requerem elevada resistência e durabilidade.

2. Parâmetros de moldagem por injeção:

O processo de moldagem por injeção para PC requer um controlo preciso de vários parâmetros para garantir um fluxo de material adequado, a qualidade das peças e a eficiência do tempo de ciclo.

① Temperatura: A temperatura de fusão do PC deve situar-se entre 260-320°C, com a temperatura do cilindro a variar entre 230-310°C, dependendo da espessura da peça. Exceder os 340°C pode levar à degradação do material e a defeitos na superfície.

② Pressão: A pressão de injeção varia normalmente entre 70 e 140 MPa, dependendo da complexidade e do tamanho da peça. A pressão de embalagem adequada também é essencial para garantir uma boa compactação da peça e reduzir o encolhimento.

③ Velocidade de injeção: A velocidade de injeção deve ser ajustada com base na geometria da peça. Para portões mais pequenos, as velocidades mais lentas ajudam a evitar defeitos como o jato, enquanto os portões maiores podem acomodar velocidades mais elevadas para um enchimento eficiente.

3. Conceção do molde:

A conceção do molde desempenha um papel crucial no sucesso da moldagem por injeção de PC, afectando a qualidade da peça, o tempo de ciclo e a facilidade de ejeção da peça.

① Projeto do portão: Use portões de tamanho adequado para garantir um fluxo de material suave e o preenchimento adequado do molde. O design do portão deve evitar o acúmulo de material, que pode causar defeitos como flash ou enchimento incompleto.

② Sistema de arrefecimento: Um sistema de arrefecimento bem concebido é fundamental para garantir um arrefecimento uniforme e reduzir o risco de deformação. Os moldes arrefecidos a água são ideais para um arrefecimento rápido, embora possam ser utilizados sistemas arrefecidos a ar para aplicações específicas.

③ Temperatura do molde: Manter a temperatura do molde entre 80-120°C. Poderão ser necessárias temperaturas de molde mais elevadas para peças mais espessas ou mais complexas, de modo a garantir um arrefecimento adequado e a qualidade da peça.

4. Conceção de peças:

A conceção correta da peça é essencial para obter uma qualidade consistente e minimizar os defeitos no processo de moldagem.

① Espessura da parede: Manter uma espessura de parede uniforme para garantir um fluxo de material uniforme e minimizar o empenamento. Paredes finas (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

② Ângulos de inclinação: Incorporar ângulos de inclinação de 1° a 3° para facilitar a ejeção e reduzir o risco de danos nas peças durante a remoção do molde.

③ Raios e filetes: Evite cantos afiados, uma vez que estes criam concentrações de tensão. Utilize raios com pelo menos 0,5 × espessura da parede para cantos interiores e 1,5 × espessura da parede para cantos exteriores para melhorar a resistência da peça e reduzir o stress.

④ Cortes inferiores: Evite cortes inferiores no design da peça, pois eles complicam o design do molde e aumentam os custos de produção. As peças sem rebaixos são mais fáceis de moldar e ejetar.

5. Prevenção da ejeção e do empeno:

O controlo da ejeção e do empeno é crucial para garantir a precisão dimensional e a integridade estrutural da peça final.

① Sistema de ejeção: Utilizar pinos ou placas de ejeção para uma remoção suave da peça do molde. Se necessário, podem ser utilizados sistemas de ejeção pneumáticos ou hidráulicos para peças maiores ou mais complexas.

② Controlo do empeno: Para evitar o empeno, assegure um arrefecimento uniforme e um design de molde equilibrado. O recozimento pós-moldagem (120-130 ° C por 1-2 horas) também pode ajudar a aliviar as tensões residuais e melhorar a estabilidade da peça.

6. Controlo de qualidade:

O controlo de qualidade é fundamental para garantir que as peças moldadas por injeção de PC cumprem as especificações e normas exigidas.

① Inspeção: Inspecionar regularmente as peças para detetar defeitos comuns, tais como vazios, linhas de soldadura e imperfeições da superfície. A monitorização das principais dimensões e propriedades dos materiais garante que as peças cumprem os padrões funcionais e estéticos exigidos.

② Tolerâncias: Para aplicações de precisão, mantenha tolerâncias apertadas (tipicamente ±0,005 polegadas) para garantir o ajuste e a função adequados nos conjuntos.

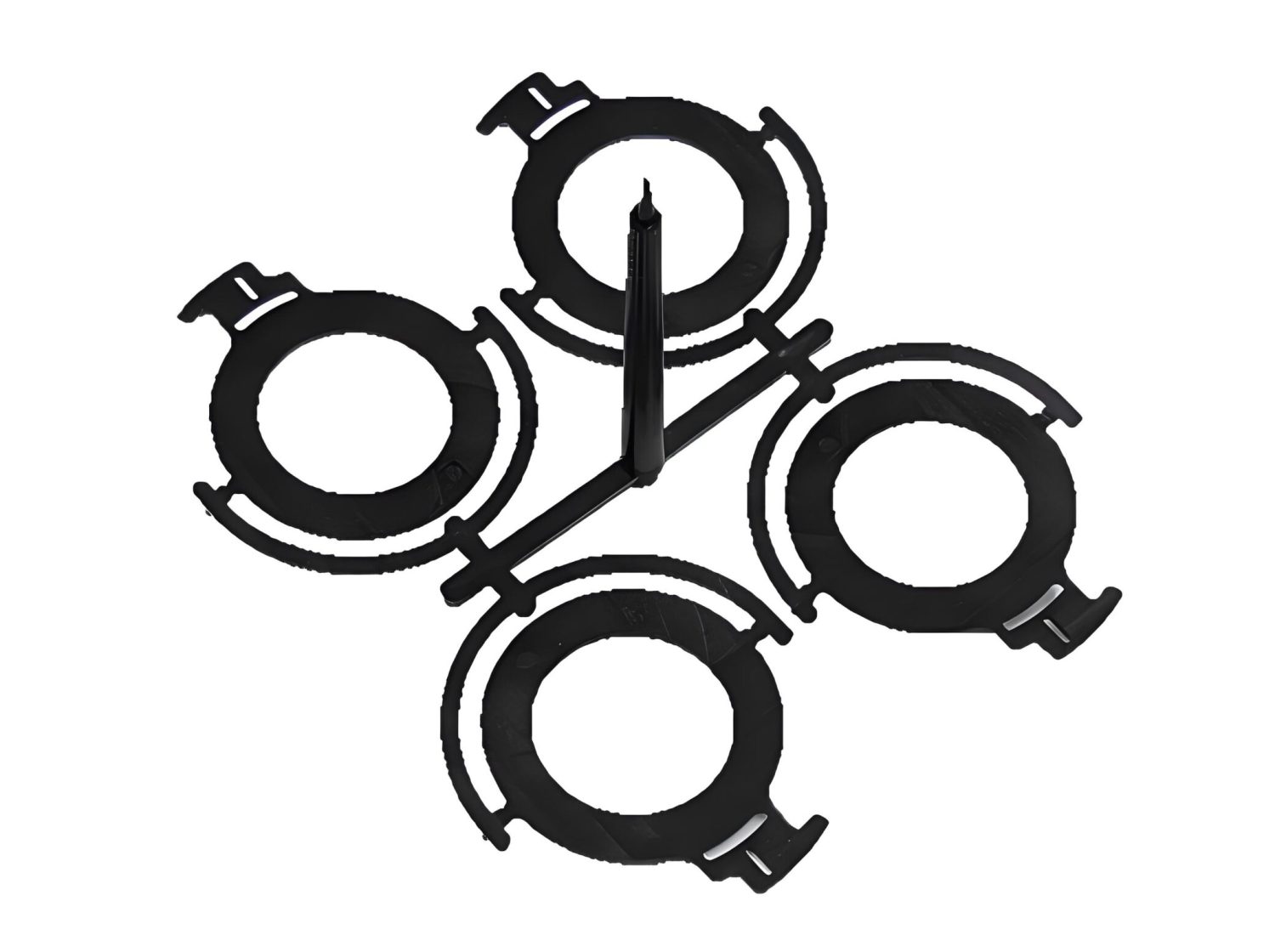

Fabrico de moldes de injeção para PC

Guia de fabrico de moldagem por injeção de PC

Recursos para O Guia Completo do Fabrico de Moldes de Injeção para PC

Orientações de design para moldagem por injeção de PC

A moldagem por injeção de policarbonato (PC) requer um design bem pensado para garantir peças de alta qualidade e otimizar a eficiência da produção. As orientações que se seguem abrangem aspectos fundamentais como a conceção do molde, a conceção da peça, a seleção do material, as condições de processamento, os sistemas de ejeção e o controlo de qualidade.

1. Conceção do molde:

① Acabamento da superfície:

Assegurar um acabamento de superfície liso para melhorar a clareza ótica e facilitar a ejeção da peça.

Polir os moldes até um acabamento espelhado para peças transparentes.

② Conceção de portas:

Posicionar as comportas na secção mais grossa da peça para promover um enchimento uniforme.

Utilize portas em leque ou de separador para peças de grandes dimensões e portas pontuais para áreas detalhadas.

③ Sistema de arrefecimento:

Conceber um sistema de arrefecimento uniforme com canais perto da cavidade do molde para evitar deformações e distorções.

Manter as temperaturas do molde entre 80°C e 120°C para um arrefecimento consistente.

④ Linha de despedida:

Assegurar que a linha de partição minimiza o fulgor e se alinha com a direção de ejeção.

⑤ Ângulo de inclinação:

Utilize ângulos de inclinação de 1-2° para peças não texturizadas e de 3-5° para peças texturizadas para facilitar a ejeção.

2. Conceção de peças:

① Espessura da parede:

Manter uma espessura de parede uniforme entre 1,5 mm e 3,5 mm para evitar deformações e assegurar um arrefecimento uniforme.

Transitar gradualmente entre espessuras para evitar pontos de tensão.

② Costelas e chefes:

Espessura da nervura: 50-60% da espessura da parede para evitar marcas de afundamento.

Prever raios de filete nas bases das nervuras para reduzir as tensões.

Para as saliências, incluir um orifício central e assegurar um espaçamento suficiente para evitar vazios.

③ Cantos e arestas:

Evitar os cantos afiados para reduzir as concentrações de tensão.

Raio interno: 0,5 vezes a espessura da parede; raio externo: 1,5 vezes a espessura da parede.

④ Fios e chefes:

Utilize inserções roscadas em vez de moldar as roscas diretamente na peça para uma maior durabilidade.

⑤ Texto e logótipos:

Prefira os desenhos em relevo aos gravados para uma melhor moldabilidade.

Assegurar uma altura mínima de 0,5 mm para os elementos em relevo.

3. Seleção de materiais:

① Tipo de material:

Selecione materiais de PC com elevado peso molecular e baixa viscosidade para facilitar a moldagem e melhorar as propriedades.

② Propriedades do material:

Avaliar a resistência ao impacto, a resistência à tração e a estabilidade térmica para a aplicação.

③ Secagem do material:

Pré-secar os aglomerados de PC a 120°C durante 3-4 horas para minimizar o teor de humidade abaixo de 0,02%, evitando defeitos como marcas de abertura.

4. Condições de processamento:

1. Temperatura:

Temperatura de fusão: 270°C a 320°C para um fluxo correto e para evitar a degradação térmica.

2. Pressão:

Pressão de injeção: 1000 a 2000 bar para garantir o enchimento completo do molde.

3. Velocidade de injeção:

Utilizar velocidades moderadas para evitar marcas de fluxo e assegurar uma fusão adequada do material.

4. Tempo de arrefecimento:

Otimizar o tempo de arrefecimento com base na espessura da parede para evitar deformações.

5. Sistema de ejeção:

1. Pinos de ejeção:

Colocar uniformemente para distribuir as forças de ejeção e evitar a distorção da peça.

2. Colocação do respiradouro:

Incluir aberturas de 0,02 mm a 0,05 mm na linha de separação e nas zonas críticas para evitar marcas de queimadura.

3. Força de ejeção:

Utilizar força de ejeção suficiente para garantir uma remoção suave da peça sem danos.

6. Controlo de qualidade:

1. Inspeção:

Inspecionar regularmente as peças quanto a deformações, marcas de afundamento e precisão dimensional.

2. Ensaios:

Efetuar ensaios mecânicos de resistência ao impacto, resistência à tração e desempenho térmico.

3. Análise de materiais:

Verificar as propriedades dos materiais para garantir a compatibilidade e a coerência.

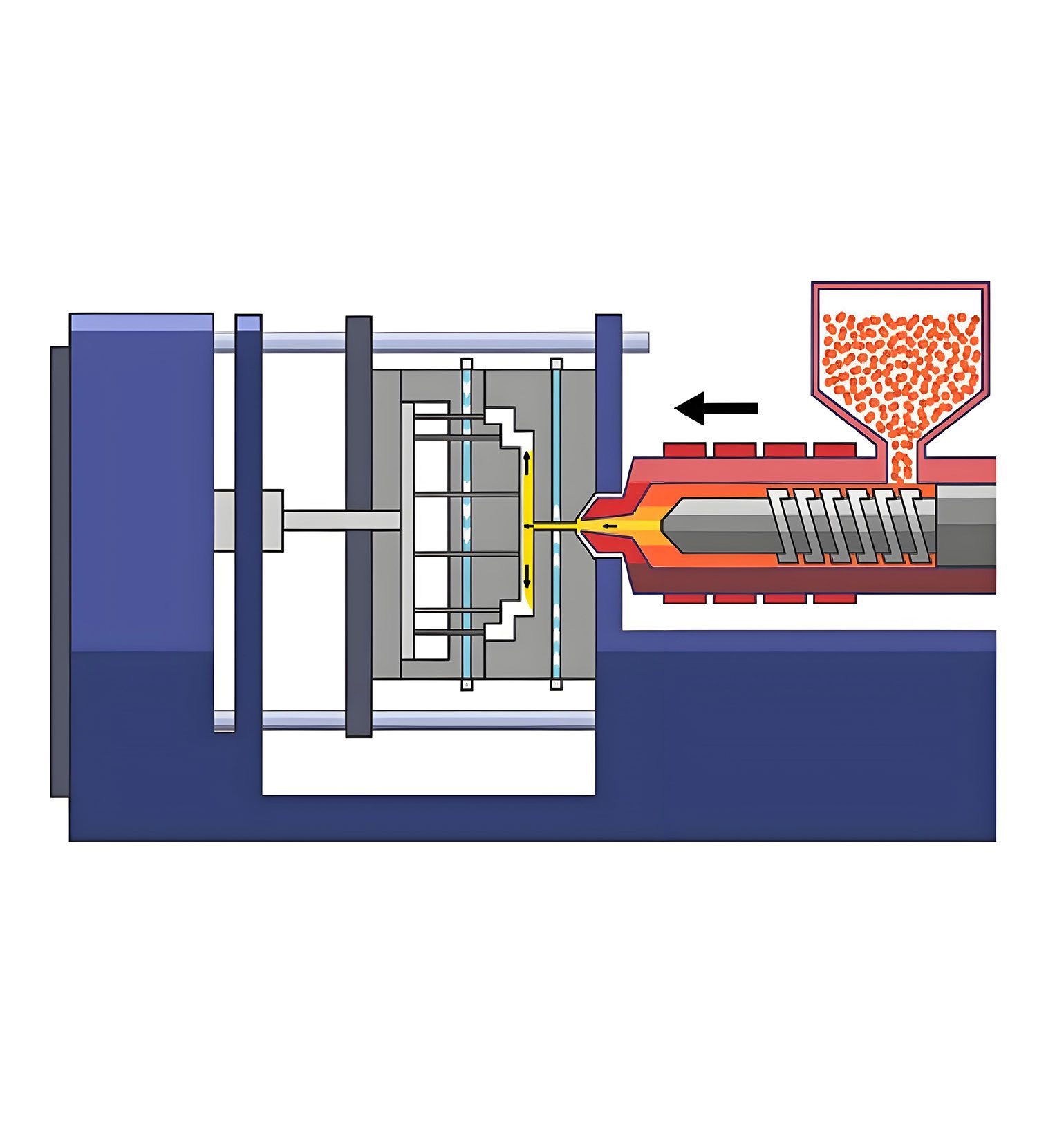

Como executar a moldagem por injeção de PC: Um guia passo a passo

O policarbonato (PC) é um termoplástico versátil conhecido pela sua resistência ao impacto, transparência e elevada tolerância ao calor. O processamento de PC requer atenção a parâmetros específicos para garantir a qualidade e o desempenho do produto. Segue-se um guia passo-a-passo:

Etapa 1: Preparação do material:

O policarbonato (PC) é higroscópico e absorve a humidade, o que pode causar defeitos como bolhas, riscos ou imperfeições na superfície.

① Secagem: Secar o material de PC a 110-130°C (230-266°F) durante 3-5 horas para atingir um teor de humidade inferior a 0,02%. Isto assegura um processamento adequado sem defeitos causados pela humidade.

② Mistura: Se forem utilizados aditivos ou cargas, pesar e misturá-los com o PC de acordo com as instruções do fabricante. Certifique-se de que o material está livre de contaminantes e misturado uniformemente.

Etapa 2: Preparação do molde:

A preparação adequada do molde garante uma fácil ejeção da peça e evita defeitos durante o processo de moldagem.

① Limpeza: Assegurar que o molde está livre de pó, humidade e detritos, que podem afetar a qualidade do produto final.

② Agente desmoldante: Aplicar um agente desmoldante nas superfícies do molde para evitar a aderência e facilitar a ejeção da peça moldada.

③ Alinhamento: Fixar corretamente o molde na máquina de moldagem por injeção, assegurando que não há desalinhamento que possa causar defeitos no molde.

Etapa 3: Carregamento do material e configuração da injeção:

A temperatura e a pressão de injeção adequadas asseguram que o material flui corretamente para o molde, preenchendo todas as cavidades e garantindo uma qualidade consistente.

① Carregar o material: Alimentar os pellets de PC secos no funil da máquina de moldagem por injeção.

② Temperatura de injeção: Definir a temperatura de injeção entre 240°C e 260°C (464°F e 500°F). O intervalo de fusão do PC situa-se normalmente entre 270°C e 320°C, mas evite exceder 340°C para evitar a decomposição e defeitos.

③ Pressão de injeção: Defina a pressão de injeção entre 1000 a 2000 bar (14.500 a 29.000 psi), dependendo do tamanho da peça e do projeto do molde.

④ Velocidade de Injeção: Controle a velocidade para evitar que o material entre no molde muito rapidamente, o que poderia levar a defeitos como marcas de fluxo ou aprisionamento de ar.

Etapa 4: Fase de habitação:

A fase de enchimento assegura o enchimento completo do molde e permite que o PC fundido tome a forma das cavidades do molde.

① Manter a pressão: Após a injeção, manter a pressão no molde para permitir que o material fundido preencha completamente todos os detalhes e evitar o encolhimento ou vazios.

② Monitorizar: Mantenha-se atento à pressão para garantir que o material permanece no lugar até começar a arrefecer.

Etapa 5: Fase de arrefecimento:

Um arrefecimento adequado evita a deformação, a contração e outros defeitos, assegurando simultaneamente a estabilidade dimensional da peça final.

① Tempo de resfriamento: Permita tempo suficiente para o resfriamento. O tempo de arrefecimento dependerá da espessura da peça, da complexidade e da temperatura do molde. Peças maiores podem exigir mais tempo de arrefecimento.

② Temperatura do molde: Manter a temperatura do molde entre 80°C e 120°C (176°F e 248°F) para um arrefecimento ótimo sem induzir defeitos como deformações ou marcas de afundamento.

③ Canais de arrefecimento: Assegurar que o sistema de arrefecimento no interior do molde é eficiente e uniformemente distribuído para manter a temperatura consistente do molde.

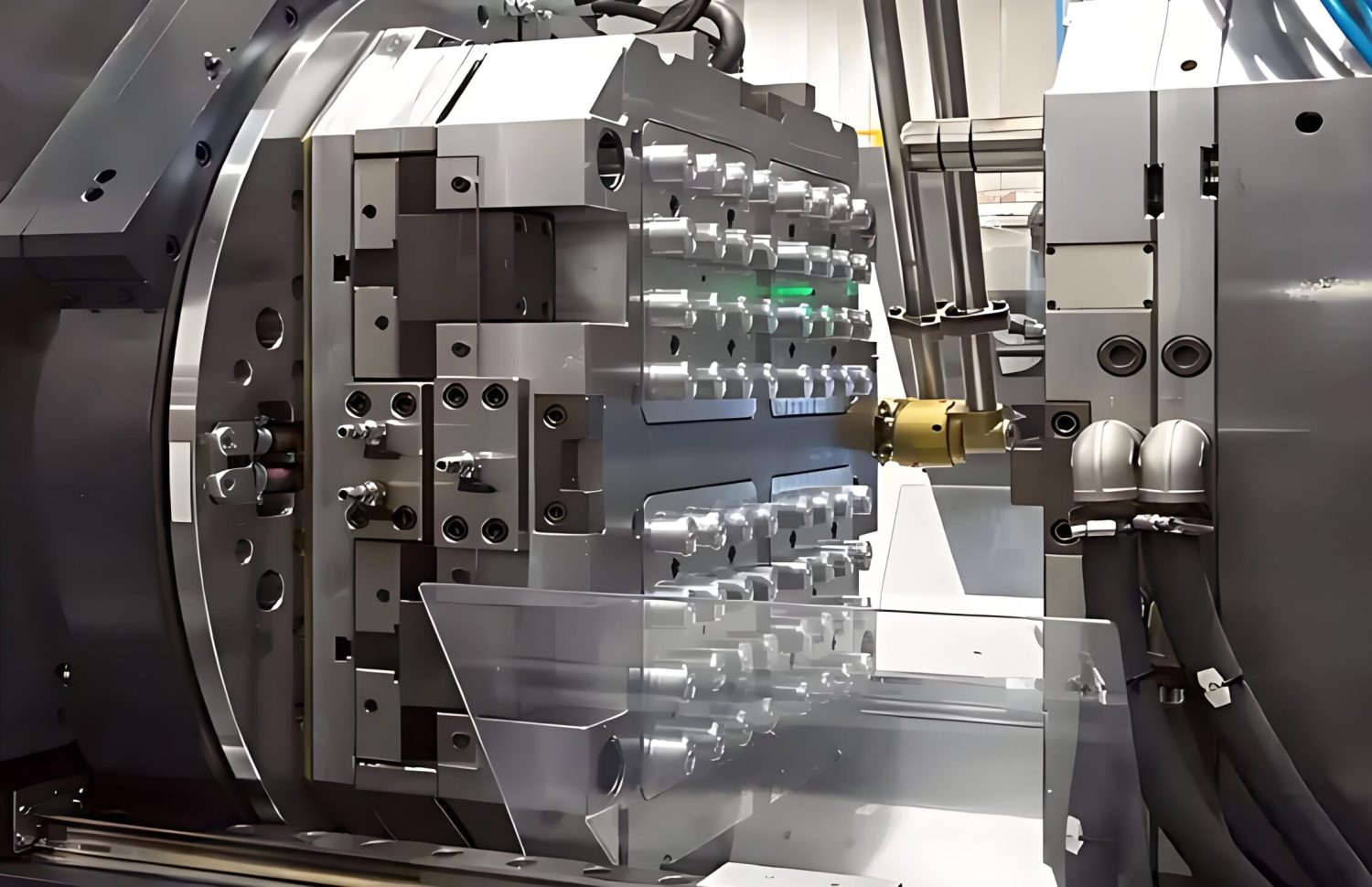

Etapa 6: Ejeção:

A ejeção adequada é fundamental para manter a integridade das peças e garantir um fluxo de produção suave.

① Mecanismo de Ejeção: Use pinos ejetores ou sistemas de ejeção movidos a ar para empurrar a peça para fora do molde.

② Controlo da força: Ajuste a força de ejeção para evitar danos em peças delicadas ou complexas.

③ Pós-Processamento: Se necessário, cortar o excesso de flash ou material da peça durante a ejeção.

Etapa 7: Pós-processamento:

O pós-processamento assegura que a peça moldada cumpre todas as especificações necessárias em termos de funcionalidade e estética.

① Corte e rebarbação: Remova qualquer material em excesso (flash) que tenha sobrado do processo de moldagem. Isto pode exigir operações de corte ou retificação.

② Acabamento de superfícies: Dependendo da utilização final, pode ser necessário polir ou revestir as peças para melhorar a estética ou a funcionalidade adicional (por exemplo, melhor resistência química ou durabilidade da superfície).

③ Montagem: Se as peças moldadas forem componentes de um conjunto maior, efetuar quaisquer operações de montagem ou de ligação necessárias.

Etapa 8: Controlo de qualidade

Garantir a qualidade da peça moldada é fundamental para manter os padrões do produto e a satisfação do cliente.

① Inspeção: Inspecionar regularmente as peças para detetar defeitos, tais como bolhas, deformações ou inconsistências de cor. A precisão dimensional é essencial.

② Testes: Efetuar testes de resistência ao impacto, transparência e tolerância ao calor, especialmente para aplicações críticas.

③ Consistência: Monitorizar as condições de processamento (temperatura, pressão e tempo de ciclo) para garantir uma qualidade consistente das peças em todas as séries de produção.

Quais são as vantagens da moldagem por injeção de PC?

A moldagem por injeção de policarbonato (PC) oferece inúmeras vantagens, tornando-o um material ideal para várias indústrias, como a automóvel, a eletrónica de consumo, os dispositivos médicos e muito mais. Aqui está uma visão abrangente das suas principais vantagens:

1. Elevada relação resistência/peso:

O PC tem uma elevada relação resistência/peso, o que o torna ideal para aplicações em que a redução de peso é fundamental. Esta caraterística é particularmente benéfica nas indústrias automóvel e aeroespacial, onde os materiais leves contribuem para a eficiência e o desempenho.

2. Resistência ao impacto:

O policarbonato é conhecido pela sua excecional resistência ao impacto, mesmo a baixas temperaturas. Isto torna-o perfeito para peças sujeitas a impacto ou choque, tais como componentes automóveis, equipamento de segurança e coberturas de proteção.

3. Resistência química:

O PC é resistente a muitos produtos químicos, incluindo ácidos, bases e solventes, o que o torna adequado para aplicações em ambientes agressivos, como equipamento de processamento químico e dispositivos médicos que possam entrar em contacto com substâncias corrosivas.

4. Resistência térmica:

O policarbonato tem uma elevada resistência térmica, o que lhe permite suportar temperaturas elevadas sem comprometer a integridade estrutural. Esta propriedade torna-o adequado para peças expostas ao calor, tais como componentes automóveis sob o capô e caixas eléctricas.

5. Isolamento elétrico:

O PC é um excelente isolante elétrico, razão pela qual é normalmente utilizado em componentes eléctricos e electrónicos, como conectores, placas de circuitos e caixas para componentes electrónicos sensíveis.

6. Clareza ótica:

O policarbonato oferece uma nitidez ótica extraordinária, o que o torna ideal para peças transparentes, como lentes ópticas, coberturas de luz e dispositivos médicos que requerem uma elevada transparência para funcionalidade e apelo estético.

7. Estabilidade dimensional:

O PC apresenta uma excelente estabilidade dimensional, o que significa que mantém a sua forma mesmo após exposição a variações de temperatura e stress físico. Isto é crucial para aplicações que exigem dimensões e tolerâncias exactas.

8. Baixo empeno:

O policarbonato tem um baixo empeno durante o arrefecimento, garantindo que as peças mantêm a forma pretendida após a moldagem. Esta qualidade é particularmente importante para peças complexas que requerem precisão, tais como componentes de paredes finas.

9. Acabamento fácil:

A superfície do PC pode ser facilmente acabada através de maquinagem, retificação ou revestimento, o que o torna adequado para peças que requerem processamento adicional para obter o aspeto ou a funcionalidade desejados.

10. Económica para produção de grandes volumes:

A moldagem por injeção de PC é um processo de fabrico rentável, especialmente para produções de grande volume. Embora os custos iniciais de configuração possam ser mais elevados devido à criação de moldes, a eficiência do processo e a capacidade de produzir rapidamente grandes quantidades de peças conduzem a custos unitários mais baixos.

11. Versatilidade na conceção:

A moldagem por injeção de PC permite a criação de geometrias altamente complexas, incluindo desenhos intrincados e peças de paredes finas. Esta versatilidade permite aos fabricantes produzir componentes com detalhes precisos, tornando-a adequada para indústrias como a automóvel e a médica.

12. Flexibilidade na cor e no acabamento:

O processo permite a personalização da cor, uma vez que o PC pode ser moldado numa vasta gama de cores, e os acabamentos de superfície podem ser adaptados para satisfazer requisitos estéticos ou funcionais específicos. Técnicas como a sobremoldagem e a adição de corantes durante o processamento proporcionam flexibilidade de design.

13. Baixa retração:

O policarbonato tem uma baixa contração durante o processo de arrefecimento, garantindo que as peças mantêm as suas dimensões exactas após a moldagem, o que é essencial para peças que têm de se encaixar perfeitamente ou cumprir requisitos de tamanho rigorosos.

14. Boa aderência:

O PC tem uma boa adesão a outros materiais, permitindo a ligação de diferentes componentes ou a montagem de peças multimateriais em várias indústrias, como a automóvel e a eletrónica.

15. Alta eficiência e produção rápida:

A moldagem por injeção de PC é conhecida pelos seus rápidos tempos de ciclo de produção, que variam entre 10 e 120 segundos. Esta elevada eficiência permite o fabrico rápido de grandes quantidades de peças, tornando-a ideal para satisfazer os pedidos de grandes encomendas.

16. Consistência e repetibilidade:

Uma vez criado o molde, a moldagem por injeção de PC pode produzir milhares de peças idênticas com uma consistência excecional. Esta repetibilidade é essencial para manter os padrões de qualidade, particularmente em indústrias onde a precisão é crítica.

Quais são as desvantagens da moldagem por injeção de PC?

A moldagem por injeção de policarbonato (PC) oferece vantagens na produção de peças duradouras e de alta qualidade, mas também tem várias desvantagens que podem afetar a eficiência da produção e a relação custo-eficácia. Estas incluem:

1. Alta temperatura de processamento:

O PC requer temperaturas de processamento elevadas, que podem ser difíceis de atingir e manter, especialmente para peças de grandes dimensões. Este facto pode aumentar o consumo de energia e conduzir a custos operacionais mais elevados.

2. Pressão de injeção elevada:

O PC requer normalmente pressões de injeção elevadas, o que pode sobrecarregar o equipamento e complicar o processo de moldagem, especialmente no caso de peças maiores ou mais complexas.

3. Deformação:

O PC é propenso ao empeno, especialmente se o design da peça não for optimizado para a prevenção do empeno. Isto pode levar a inconsistências dimensionais e a taxas de rejeição mais elevadas nas peças finais.

4. Retração:

O policarbonato apresenta um encolhimento significativo durante o arrefecimento, o que pode afetar as dimensões e a precisão da peça. A conceção adequada do molde e o controlo da temperatura são fundamentais para gerir este problema.

5. Variação das propriedades do material:

O PC pode apresentar variações nas propriedades do material, como a resistência ao impacto e a resistência à tração, dependendo do tipo específico e das condições de processamento. Este facto pode dificultar a manutenção de uma qualidade consistente das peças.

6. Resistência limitada aos raios UV:

O PC é suscetível de se degradar quando exposto à luz UV, o que pode afetar a sua clareza ótica e as suas propriedades mecânicas. Embora possam ser adicionados estabilizadores de UV, isto aumenta o custo e a complexidade do material.

7. Resistência química limitada:

Embora o PC tenha uma boa resistência a muitos produtos químicos, é vulnerável a determinados solventes e ácidos. Este facto limita a sua utilização em aplicações onde a exposição a produtos químicos agressivos é comum.

8. Fragilidade a baixas temperaturas:

O policarbonato torna-se mais frágil a baixas temperaturas, o que o torna inadequado para aplicações expostas a ambientes extremamente frios.

9. Difícil de soldar:

O PC é difícil de soldar, especialmente em comparação com outros plásticos de engenharia como o ABS ou o PVC, o que pode criar desafios nos processos de montagem e reparação.

10. Custo elevado do material:

O PC é mais caro do que muitos outros plásticos de engenharia, especialmente os de alta qualidade. Este facto aumenta os custos de produção, tornando-o menos rentável para produções de grande volume.

11. Limitações do projeto:

O PC pode ser um desafio para moldar em geometrias complexas ou paredes finas. Também requer um planeamento cuidadoso de caraterísticas como ângulos de inclinação, espessuras de parede e cortes inferiores para evitar problemas com a ejeção do molde e a qualidade da peça.

12. Requisitos de projeto do molde:

O PC requer desenhos de moldes especializados para garantir um enchimento, arrefecimento e ejeção adequados. Isto aumenta a complexidade e o custo do processo de moldagem por injeção.

13. Operações de pós-moldagem:

As peças fabricadas em PC podem exigir operações adicionais de pós-moldagem, como maquinagem ou retificação, para obter o acabamento superficial ou a precisão dimensional pretendidos, o que pode aumentar o tempo e o custo de produção.

14. Compatibilidade de materiais:

O PC pode não ser compatível com determinados materiais ou acabamentos, o que pode afetar o desempenho ou o aspeto da peça, especialmente em montagens com vários materiais.

Problemas e soluções comuns na moldagem por injeção de PC

A moldagem por injeção de policarbonato (PC) pode apresentar vários defeitos que afectam a qualidade da peça, a eficiência e as propriedades do material. Abaixo estão os problemas comuns enfrentados durante o processo de moldagem por injeção de PC e as suas potenciais soluções.

1. Deformação:

O empeno ocorre quando a peça moldada se deforma devido a tensões internas ou a um arrefecimento desigual, causando alterações dimensionais.

Causas:

① Arrefecimento inadequado.

② Conceção incorrecta do molde.

③ Encolhimento excessivo do material.

Soluções:

① Melhore o sistema de resfriamento otimizando os canais de resfriamento do molde.

② Projete moldes com espessura de parede uniforme para garantir um resfriamento uniforme.

③ Utilize um arrefecimento controlado para evitar mudanças rápidas de temperatura.

④ Considere reforços estruturais para manter a forma da peça.

2. Purgadores de ar/bolhas de vácuo:

As armadilhas de ar ocorrem quando o ar fica preso na cavidade do molde, originando vazios ou bolhas na peça.

Causas:

① Ventilação insuficiente do molde.

② Velocidades de injeção elevadas que provocam a retenção de ar.

Soluções:

① Melhore a ventilação no molde para garantir a saída de ar adequada.

② Velocidades de injeção mais baixas para reduzir o aprisionamento de ar.

③ Utilize sistemas assistidos por vácuo para remover o ar durante o processo de injeção.

3. Tiros curtos:

Os disparos curtos ocorrem quando a cavidade do molde não é completamente preenchida, resultando em peças incompletas.

Causas:

① Baixas temperaturas da matriz ou do material.

② Pressão ou velocidade de injeção insuficiente.

③ Más condições de exaustão ou fluxo de material inadequado.

Soluções:

① Aumente as temperaturas do cilindro e do molde para garantir o fluxo adequado do material.

② Pressão e velocidade de injeção de reforço.

③ Utilize um material mais fluido e redesenhe o molde com portas e corrediças maiores para melhorar o fluxo.

4. Imperfeições da superfície (marcas de fluxo, linhas de soldadura, picadas, estrias):

Estes problemas de superfície ocorrem quando o material não flui uniformemente ou sofre mudanças rápidas de direção ou velocidade durante a injeção, dando origem a defeitos visíveis.

Causas:

① Baixas temperaturas do molde ou do material.

② Formulação incorrecta do material.

③ Velocidade de injeção elevada que provoca a rutura da massa fundida.

Soluções:

① Aumentar as temperaturas do molde e do material para um melhor fluxo.

② Ajustar as fórmulas dos materiais e assegurar uma secagem adequada para evitar defeitos relacionados com a humidade.

③ Diminua a velocidade de injeção e aumente o tempo de injeção para evitar marcas de fluxo e pitting.

④ Modificar o design do portão para garantir um melhor fluxo de material e evitar linhas de solda.

5. Defeitos da linha de separação:

Os defeitos de linha de separação são observados quando as metades do molde não se alinham corretamente, deixando uma costura visível na peça acabada.

Causas:

① Localização incorrecta da linha de separação.

② Conceção inadequada do molde.

③ Encolhimento excessivo do material.

Soluções:

① Otimize a localização da linha de corte para minimizar defeitos visíveis.

② Garanta o alinhamento preciso do molde.

③ Ajuste as formulações de materiais para reduzir o encolhimento e garantir um melhor preenchimento do molde.

6. Problemas de ejeção:

Os problemas de ejeção surgem quando a peça moldada não é ejectada corretamente do molde, causando danos ou atrasos.

Causas:

① Conceção inadequada do sistema de ejeção.

② Projeto inadequado do molde ou ângulos de inclinação insuficientes.

③ Encolhimento excessivo do material.

Soluções:

① Melhorar a conceção do sistema de ejeção, adicionando pinos ejectores ou utilizando ejectores pneumáticos ou hidráulicos.

② Otimize o projeto do molde com ângulos de inclinação apropriados para facilitar a liberação da peça.

③ Ajuste as formulações de materiais para reduzir o encolhimento durante o resfriamento.

7. Acumulação de material e obstrução do molde:

A acumulação de material ou o entupimento podem causar a obstrução do molde, levando a atrasos ou a peças de má qualidade.

Causas:

① Limpeza inadequada do molde.

② Viscosidade excessiva do material.

③ Velocidade de injeção incorrecta.

Soluções:

① Limpe regularmente o molde para evitar o acúmulo de material.

② Ajuste a viscosidade do material, controlando a temperatura e a mistura de material.

③ Otimize a velocidade de injeção para evitar que o excesso de material se acumule no molde.

8. Degradação dos materiais:

A degradação ocorre quando o material do PC se decompõe devido à exposição excessiva ao calor, à luz ou a produtos químicos.

Causas:

① Altas temperaturas de processamento.

② Exposição prolongada ao calor ou ao ar durante a injeção.

Soluções:

① Certifique-se de que as condições de processamento estão dentro do intervalo de temperatura recomendado.

② Utilize sistemas com temperatura controlada para evitar a degradação do material.

③ Minimize a exposição ao calor e à luz, armazenando adequadamente os materiais e controlando os tempos de injeção.

9. Variação das propriedades dos materiais:

A variação nas propriedades do material pode levar a inconsistências no desempenho do produto final, incluindo resistência, transparência ou flexibilidade.

Causas:

① Formulação de material inconsistente.

② Condições de processamento inadequadas.

③ Secagem inadequada do material antes da moldagem.

Soluções:

① Ajustar as fórmulas dos materiais para garantir uma qualidade consistente.

② Otimizar as condições de processamento, incluindo a temperatura e a pressão.

③ Secar adequadamente os materiais antes da moldagem para evitar defeitos induzidos pela humidade.

10. Variações de peso e dimensão das peças:

As variações no peso e nas dimensões das peças podem ocorrer devido a problemas de conceção do molde ou a um fluxo de material inconsistente.

Causas:

① Projeto de molde inconsistente.

② Condições de processamento inadequadas (temperatura, pressão, etc.).

③ Encolhimento do material.

Soluções:

① Otimizar o projeto do molde para garantir o preenchimento uniforme da peça e reduzir a variação.

② Ajuste fino das condições de processamento para manter peso e dimensão consistentes.

③ Ajuste as formulações de materiais para reduzir o encolhimento excessivo.

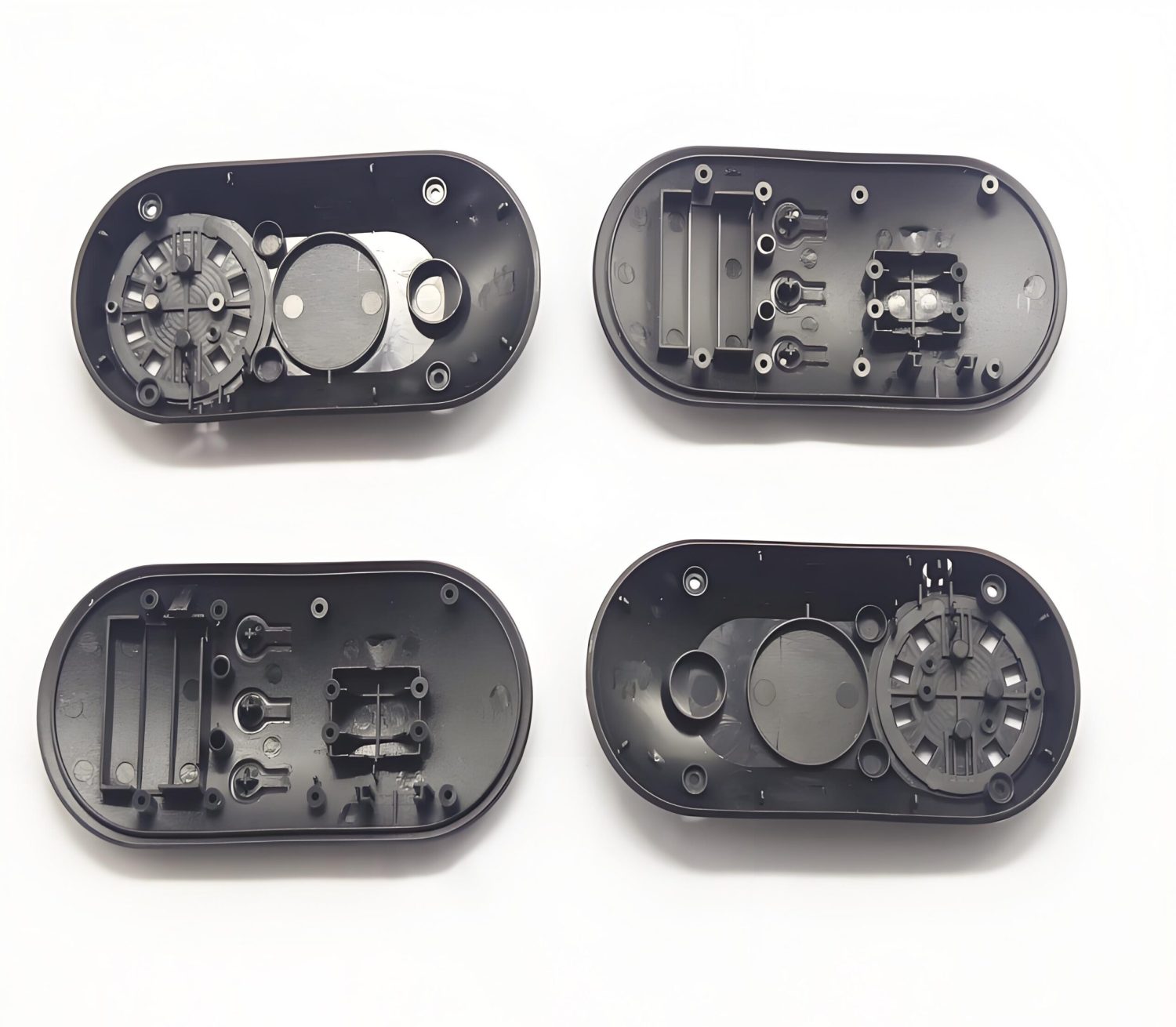

Quais são as aplicações da moldagem por injeção de PC?

A moldagem por injeção de policarbonato (PC) é um processo de fabrico versátil utilizado numa vasta gama de indústrias, tirando partido das excelentes propriedades do material, como a resistência ao impacto, a clareza ótica e a resistência ao calor. Segue-se uma panorâmica abrangente das aplicações da moldagem por injeção de PC:

1. Indústria automóvel:

Componentes: O PC é amplamente utilizado para peças automóveis como lentes de faróis, painéis de instrumentos, acabamentos interiores e componentes exteriores. A sua resistência ao impacto, leveza e clareza ótica contribuem para a segurança e o desempenho dos veículos.

2. Indústria eletrónica:

Invólucros e componentes: O PC é normalmente utilizado para revestimentos de dispositivos electrónicos, como computadores portáteis, smartphones e tablets. As suas excelentes propriedades de isolamento e resistência ao impacto garantem durabilidade e segurança em aplicações eléctricas e electrónicas.

3. Setor da construção:

Materiais de construção: O PC é utilizado para clarabóias, telhas e vidros de janelas, oferecendo uma excelente durabilidade, resistência às intempéries e clareza ótica. Estas caraterísticas tornam-no ideal para aplicações que requerem segurança e transparência na construção.

4. Dispositivos médicos:

Instrumentos e equipamentos cirúrgicos: O PC é essencial para o fabrico de seringas, tubos médicos e instrumentos cirúrgicos. A sua biocompatibilidade, facilidade de esterilização e elevada resistência fazem dele um material de confiança em aplicações de cuidados de saúde.

5. Bens de consumo:

Produtos de uso quotidiano: O PC é amplamente utilizado em produtos como lentes de óculos, garrafas de água e capacetes de segurança. A sua resistência ao impacto e versatilidade estética permitem a produção de artigos de consumo duradouros e visualmente apelativos.

6. Aeroespacial e Defesa:

Componentes de aeronaves: O PC é utilizado em aeronaves para janelas de cockpit, lentes e painéis de instrumentos. A sua combinação de propriedades de leveza, resistência e clareza é fundamental em ambientes aeroespaciais que exigem precisão e segurança.

7. Aplicações ópticas:

Lentes e componentes ópticos: O PC é utilizado para lentes de câmaras, lentes de projectores e óculos, graças à sua clareza ótica, resistência a riscos e capacidade de suportar impactos elevados. É ideal para aplicações ópticas profissionais e de consumo.

8. Transformação de alimentos:

Componentes de equipamento: O PC é utilizado em máquinas de processamento de alimentos e recipientes de armazenamento devido à sua resistência química, resistência ao impacto e segurança para o contacto com alimentos. É ideal para aplicações que requerem limpeza e esterilização repetidas.

9. Equipamento desportivo:

Equipamento de proteção: O PC é utilizado em capacetes, óculos de proteção e outro equipamento desportivo de proteção. A sua elevada resistência ao impacto, o seu design leve e o seu conforto tornam-no essencial para garantir a segurança e o desempenho dos atletas.

10. Brinquedos e jogos:

Brinquedos de plástico: O PC é utilizado em figuras de ação, bonecos e outros brinquedos que requerem durabilidade e segurança. A sua natureza não tóxica, resistência e capacidade de formar formas complexas fazem dele um material preferido no fabrico de brinquedos.

11. Embalagem:

Recipientes e garrafas: O PC é utilizado para fabricar artigos de embalagem como garrafas de água e recipientes para alimentos. A sua resistência ao impacto, clareza e capacidade de suportar a utilização repetida tornam-no adequado para soluções de embalagem duradouras e sustentáveis.

12. Componentes eléctricos:

Conectores e interruptores: O PC é utilizado para conectores eléctricos, interruptores e placas de circuitos. As suas excelentes propriedades de isolamento e resistência às chamas garantem segurança e fiabilidade em aplicações eléctricas.

O Que é a Moldagem por Injeção de Engrenagens Plásticas e Quais Materiais Funcionam Melhor?

Leia mais sobre Como a Impressão 3D Pode Criar Moldes de Fundição de Metal Mais Rápido e Barato?

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

How Can 3D Printing Create Metal Casting Molds Faster and Cheaper?

Key Takeaways – 3D printing enables rapid creation of metal casting molds and patterns in days instead of weeks, cutting prototype lead time by 50–80%. – Common 3D printing methods

Soluções de otimização fornecidas De graça

- Fornecer feedback de design e soluções de otimização

- Otimizar a estrutura e reduzir os custos do molde

- Fale diretamente com os engenheiros, um a um