Fábrica de moldagem por injeção de ABS à medida

Guia de design e fabrico de moldes de injeção de ABS

Recursos para O Guia Completo da Moldagem por Injeção de ABS

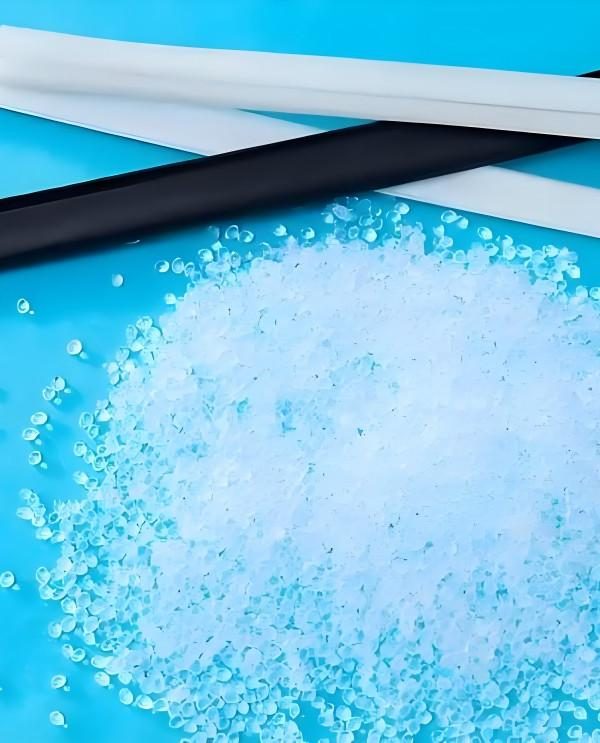

O que é o Acrilonitrilo Butadieno Estireno (ABS)?

O ABS (Acrilonitrilo Butadieno Estireno) é um tipo de plástico que é utilizado em muitas coisas diferentes, como por exemplo, para fazer coisas, construir coisas e comprar coisas. É composto por três elementos diferentes: acrilonitrilo (que o torna forte e duro), butadieno (que o torna resistente e não se parte) e estireno (que o torna brilhante e fácil de fabricar). O ABS tem muitos aspectos positivos, como o facto de ser muito difícil de partir, de poder ser utilizado com muitos produtos químicos diferentes (como ácidos ou coisas muito fortes), de poder ficar muito quente ou muito frio e não mudar de forma, de ser muito bom a parar a eletricidade e de custar pouco a fabricar, pelo que é barato de comprar. É fácil fazer coisas com ABS, como usar uma máquina que o esmaga numa forma ou usar uma impressora 3D.

O ABS tem muitas utilizações. Pode encontrá-lo em brinquedos (como peças LEGO), electrodomésticos, peças de automóveis (como para-choques e painéis de instrumentos), dispositivos médicos (como seringas), materiais de construção (como tubos e acessórios) e peças eléctricas (como conectores e interruptores). O ABS é fabricado através da mistura de produtos químicos num grande tanque. A mistura é então aquecida e transformada num sólido. Isto torna o ABS forte e duradouro. O ABS também pode ser derretido e transformado em algo novo. Este facto faz do ABS uma boa escolha para o ambiente e para poupar dinheiro. Em geral, o ABS é um bom plástico que pode ser utilizado para muitas coisas. Funciona bem, não é muito caro e pode ser utilizado de muitas formas diferentes.

Que tipos de materiais ABS existem?

O ABS (Acrilonitrilo Butadieno Estireno) é um polímero termoplástico versátil que é utilizado em muitas indústrias diferentes devido à sua resistência. Existem alguns tipos diferentes de materiais ABS, e o que utilizar depende das suas necessidades. Eis os principais tipos:

1. ABS de uso geral:

O tipo mais comum é o ABS de uso geral, que tem boa resistência ao impacto, resistência química e processabilidade. É fácil de moldar e é adequado para o fabrico de bens de consumo, caixas de produtos electrónicos, interiores de automóveis e brinquedos. É amplamente utilizado em muitas indústrias devido ao seu desempenho abrangente.

2. ABS de alto impacto:

O ABS de alto impacto foi concebido para aumentar a resistência ao impacto, mantendo a rigidez. É utilizado em equipamento de proteção, cabos de ferramentas e peças exteriores de automóveis que têm de suportar forças de impacto elevadas, apresentando um bom desempenho em ambientes mecanicamente exigentes.

3. ABS retardador de chama:

O ABS retardador de chama é um material ao qual foram adicionados retardadores de chama. É utilizado em aplicações em que a segurança contra incêndios é importante, como equipamento elétrico e peças de automóveis. Ajuda a reduzir o risco de incêndio e a manter as pessoas seguras.

4. ABS resistente ao calor:

O ABS resistente ao calor é fabricado para resistir a temperaturas elevadas sem se deformar, mantendo as suas propriedades mecânicas. É frequentemente utilizado em peças que precisam de se manter estáveis a altas temperaturas, como painéis de instrumentos de automóveis e no interior de electrodomésticos, para que continuem a funcionar mesmo quando as coisas ficam muito quentes.

5. ABS com baixo teor de fumo:

O ABS com baixo teor de fumo é um tipo de ABS que foi modificado com aditivos para reduzir a quantidade de fumo que emite quando arde. Isto torna-o ideal para aplicações onde existem requisitos ambientais rigorosos, tais como aeronaves e dispositivos médicos. Ao reduzir a quantidade de fumo nocivo que é libertado durante um incêndio, este material pode ajudar a melhorar a segurança.

6. ABS resistente aos raios UV:

O ABS resistente aos raios UV é tratado para resistir à degradação causada pela exposição aos raios ultravioleta. É perfeito para aplicações no exterior, como mobiliário de exterior e sinalética. Prolonga a vida útil do produto e mantém o seu bom aspeto.

7. ABS com enchimento de vidro:

O ABS com enchimento de vidro é um material ao qual são adicionadas fibras de vidro para melhorar as suas propriedades mecânicas, como a rigidez e a resistência ao impacto. É normalmente utilizado em peças para automóveis e equipamento desportivo que requerem uma elevada resistência mecânica para garantir a fiabilidade em condições adversas.

8. ABS com enchimento mineral:

O ABS com enchimento mineral é uma forma económica de melhorar o desempenho através da adição de pós minerais (como o carbonato de cálcio). Este material é frequentemente utilizado em aplicações em que o custo é uma preocupação, mas o desempenho continua a ser importante.

9. ABS transparente:

O ABS transparente é um tipo especial de ABS que é modificado para ser transparente, mantendo ao mesmo tempo alguma resistência ao impacto. É bom para produtos que precisam de ter bom aspeto, como expositores e embalagens transparentes, porque tem bom aspeto mas continua a ser resistente.

10. Ligas de ABS (tais como ABS/PC e ABS/PET):

As ligas de ABS são uma mistura de ABS com policarbonato (PC) ou tereftalato de polietileno (PET), combinando o melhor dos dois mundos. Este material é excelente em termos de resistência ao impacto, resistência ao calor e clareza ótica, o que o torna perfeito para bens de consumo topo de gama e caixas electrónicas.

Quais são as caraterísticas do ABS?

O ABS (Acrilonitrilo-Butadieno-Estireno) é um plástico super útil que pode fazer muitas coisas. É forte, resistente e aguenta bem as pancadas, para além de ser fácil de trabalhar. É por isso que encontra ABS em todo o tipo de coisas, desde carros a brinquedos. Aqui estão as principais caraterísticas que definem o material ABS:

1. Alta resistência e resistência ao impacto:

Uma coisa que é realmente fantástica nos materiais ABS é o facto de serem super-resistentes. Aguentam uma pancada e não se partem nem racham, o que os torna perfeitos para objectos que precisam de ser fortes e suportar muitos abusos, como peças de automóveis e grandes caixas de plástico para máquinas.

2. Alta tenacidade:

O ABS tem uma grande resistência, pelo que pode absorver impactos mesmo a temperaturas muito baixas, o que significa que não se parte quando o deixa cair. Isto é especialmente importante para produtos de exterior e coisas que se utilizam em locais frios.

3. Dureza:

O ABS tem uma dureza de superfície moderada, o que significa que pode resistir a riscos e ao desgaste. Isto faz com que dure mais tempo quando é utilizado para fazer objectos que se esfregam muito uns nos outros.

4. Resistência ao calor:

O ABS tem uma boa resistência ao calor e pode suportar temperaturas de 80-85°C sem ficar mole ou perder força. Mas se aquecer mais do que isso, começará a quebrar-se e a ficar quebradiço. Por isso, tenha cuidado se precisar de algo que aguente muito calor.

5. Resistência a baixas temperaturas:

O ABS não só é resistente a altas temperaturas, como também tem um bom desempenho em ambientes de baixa temperatura. Mantém-se resistente e não se torna quebradiço. É por isso que o ABS é utilizado em muitos produtos que têm de funcionar em ambientes com temperaturas diferentes, como equipamento de exterior ou coisas utilizadas em regiões frias.

6. Bom isolamento elétrico:

Os materiais ABS são isolantes com uma resistividade muito elevada e não conduzem eletricidade, o que os torna particularmente adequados para os campos da eletrónica e da eletricidade, especialmente para componentes que requerem proteção de isolamento. O seu desempenho de isolamento mantém-se estável em ambientes com humidade e variações de temperatura significativas.

7. Condutividade térmica limitada:

Embora o ABS seja sobretudo conhecido pelas suas propriedades de isolamento, tem ainda alguma condutividade térmica, o que pode ajudar a dissipar o calor em determinadas aplicações, mantendo os dispositivos a temperaturas de funcionamento mais baixas.

8. Resistência química:

O ABS é resistente a muitos produtos químicos, incluindo ácidos, bases e sais, o que o torna uma boa escolha para aplicações na indústria química, onde o ambiente é apenas ligeiramente corrosivo. No entanto, alguns solventes fortes, como a acetona ou alguns hidrocarbonetos clorados, podem degradar ou amolecer o ABS, pelo que deve ter cuidado ao escolher materiais para estes ambientes químicos.

9. Resistência a solventes:

Nas aplicações quotidianas, o ABS tem boa resistência aos solventes domésticos mais comuns, o que o torna adequado para produtos como utensílios de cozinha e caixas de electrodomésticos, que não são facilmente danificados pelo contacto com solventes.

10. Fácil de processar:

O ABS é um termoplástico que pode ser facilmente processado em diferentes formas e tamanhos, o que é ótimo para processos comuns como a moldagem por injeção, a extrusão e a moldagem por sopro. Flui bem e é muito maleável, pelo que pode fazer moldes complicados durante a produção, o que acelera o processo e torna-o mais eficiente.

11. Tratamento de superfície cómodo:

O ABS tem uma superfície lisa e um bom desempenho de processamento. Através de processos como a pintura e a galvanoplastia, os produtos ABS podem ter um melhor aspeto e ser mais resistentes ao desgaste e à corrosão, pelo que são populares em aplicações de design estético de elevada procura.

12. Resistência à humidade:

O ABS tem uma baixa absorção de humidade, pelo que mantém as suas propriedades mecânicas e não fica todo torto em ambientes húmidos. É por isso que é bom para coisas de exterior e coisas que se molham muito, como ferramentas de jardinagem e peças de barcos.

13. Sensibilidade aos raios UV:

O ABS é ótimo em muitos aspectos, mas não gosta do sol. Pode ficar amarelo e fraco se for deixado ao ar livre durante muito tempo. Por isso, se vai utilizar o ABS no exterior, tem de fazer algo para o proteger do sol.

14. Reciclabilidade:

O ABS é um plástico reciclável e, tanto na indústria como na vida quotidiana, é possível reutilizar materiais ABS reciclados para fabricar novos produtos. Isto faz do ABS uma óptima escolha para muitas empresas que procuram materiais amigos do ambiente.

Quais são as propriedades do ABS?

O ABS, ou Acrilonitrilo Butadieno Estireno, é um polímero termoplástico que é utilizado em muitas coisas. Tem um monte de coisas boas que o tornam útil numa série de indústrias diferentes. Abaixo estão os principais parâmetros de propriedades do ABS:

| Imóveis | Métrica | Inglês |

|---|---|---|

| Densidade | 0,882 - 3,50 g/cc | 0,0319 - 0,126 lb/in³ |

| Absorção de água | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Absorção de humidade no equilíbrio | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Absorção de água na saturação | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Teor máximo de humidade | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Contração linear do molde | 0,000 - 0,0290 cm/cm | 0,000 - 0,0290 pol/in |

| Contração linear do molde, transversal | 0,00200 - 0,00900 cm/cm | 0,00200 - 0,00900 pol/in |

| Fluxo de fusão | 0,0800 - 125 g/10 min | 0,0800 - 125 g/10 min |

| Resistividade eléctrica | 1500 - 1.00e+18 ohm-cm | 1500 - 1.00e+18 ohm-cm |

| Resistência da superfície | 1000 - 2,00e+17 ohm | 1000 - 2,00e+17 ohm |

| Constante dieléctrica | 2.70 - 3.80 | 2.70 - 3.80 |

| Resistência dieléctrica | 15,7 - 53,0 kV/mm | 400 - 1350 kV/in |

| Transmissão, Visível | 0.000 - 90.0 % | 0.000 - 90.0 % |

| Temperatura de processamento | 170 - 270 ℃ | 338 - 518 ℉ |

| Temperatura do bico | 180 - 310 ℃ | 356 - 590 ℉ |

| Temperatura do adaptador | 200 - 300 ℃ | 392 - 572 ℉ |

| Temperatura da matriz | 200 - 295 ℃ | 392 - 563 ℉ |

| Temperatura de fusão | 149 - 323 ℃ | 300 - 613 ℉ |

| Temperatura do molde | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Velocidade de injeção | 200 - 240 mm/seg. | 7,87 - 9,45 in/seg |

| Temperatura do rolo | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Temperatura de secagem | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Teor de humidade | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Ponto de orvalho | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Pressão de injeção | 4,14 - 130 MPa | 600 - 18900 psi |

| Profundidade do respiradouro | 0,00254 - 0,0510 cm | 0,00100 - 0,0201 in |

Os materiais ABS podem ser moldados por injeção?

Sim, o ABS (copolímero de acrilonitrilo-butadieno-estireno) pode ser moldado por injeção, e a moldagem por injeção é um dos processos mais comuns para fabricar peças em ABS. O ABS é um plástico duro e resistente ao impacto, muito utilizado em automóveis, electrodomésticos e eletrónica.

Vantagens dos materiais ABS:

① Grande fluidez: O ABS tem grande fluidez, o que o torna perfeito para projetos de moldes complexos.

② Grande estabilidade dimensional: O ABS pode manter as suas dimensões e forma mesmo depois de arrefecer.

③ Grande resistência ao impacto: O ABS é conhecido por sua grande resistência ao impacto, o que o torna perfeito para aplicações que precisam de resistência ao impacto.

④ Baixa deformação: É menos provável que o ABS seja deformado ou deformado durante o processo de moldagem, o que garante que o produto tenha uma boa aparência e seja de alta qualidade.

Desafios no processo de moldagem por injeção de ABS:

① Alta taxa de encolhimento: O ABS encolhe muito quando arrefece, o que torna difícil obter o tamanho certo.

② Flashing: Por vezes, quando se está a fazer algo em ABS, obtém-se plástico extra onde não se quer. Então temos de o corrigir.

③ Problemas de deformação: Se não fizer o molde corretamente ou se não fizer o processo corretamente, a sua coisa vai ficar deformada.

Quais são as principais considerações para a moldagem por injeção de ABS?

O ABS (acrilonitrilo-butadieno-estireno) é um plástico comum que é utilizado em muitas indústrias diferentes, como a eletrónica e a automóvel. Se quiser ter a certeza de que está a obter boas peças moldadas por injeção de ABS, tem de prestar atenção a alguns aspectos:

1. Preparação do material:

① Controlo da humidade: O plástico ABS suga a humidade, e demasiada humidade pode fazer com que tenha mau aspeto e não funcione tão bem. Portanto, seque-o a 80-90 ° C por 2-3 horas e mantenha a umidade abaixo de 0,1%.

② Seleção de material: Escolha o material ABS certo com base nos requisitos do seu produto (como resistente ao impacto, resistente ao calor, grau de galvanoplastia, etc.). Se você estiver usando material reciclado, certifique-se de não usar mais do que 30% material reciclado, ou isso afetará a qualidade do seu produto acabado.

2. Conceção do molde:

① Design de molde razoável: Para reduzir a deformação, o encolhimento e outros problemas, o design do molde deve garantir que o material flua uniformemente e não fique preso. A configuração do ângulo de inclinação ajuda as peças a saírem suavemente, e a posição do portão deve ser boa para que o material não precise ir muito longe.

② Arrefecimento do molde: O arrefecimento é muito importante. Recomenda-se a utilização de moldes arrefecidos a água e a conceção de canais de arrefecimento de forma razoável para tornar o efeito de arrefecimento consistente e evitar a deformação do produto.

3. Parâmetros do processo de moldagem por injeção:

① Temperatura de injeção: A temperatura de injeção do ABS varia normalmente entre 200°C e 275°C. Diferentes graus de materiais ABS têm diferentes temperaturas de injeção. Por exemplo, o ABS resistente ao impacto é de 220°C a 260°C, enquanto o grau de galvanoplastia é de 250°C a 275°C.

② Pressão de injeção: A pressão de injeção tem um grande impacto na qualidade da moldagem. Geralmente, a pressão de injeção está entre 50 MPa e 100 MPa. Se a pressão for muito baixa, o molde não se encherá completamente. Se a pressão for demasiado elevada, o molde cola-se.

③ Velocidade de injeção: A velocidade de injeção é muito importante. Se for demasiado rápida, irá obter demasiada tensão e a peça irá encolher e deformar-se. Se for demasiado lenta, obterá tiros curtos ou pequenas manchas pretas.

4. Tempo de arrefecimento e tempo de espera:

① Tempo de arrefecimento: Se o tempo de arrefecimento for demasiado curto, o produto terá tensão interna; se o tempo de arrefecimento for demasiado longo, a eficiência da produção será afetada. O tempo de resfriamento razoável é para garantir que o plástico no molde possa ser resfriado e solidificado, geralmente controlando a temperatura da água de resfriamento em 75-85 ° C.

② Tempo de espera: Controlar o tempo de espera entre 2-5 segundos ajudará o plástico a solidificar completamente, evitando que o produto se deforme ou escorra para trás.

5. Processamento e inspeção pós-moldagem:

① Processamento pós-moldagem: Os produtos acabados em ABS podem precisar de corte, rebarbação e outros tratamentos para garantir que sejam lisos e tenham uma boa aparência. Para produtos de grau de galvanoplastia, você também tem que assar a superfície para se livrar das marcas de superfície.

② Controlo de qualidade: Após a moldagem, precisamos de verificar rigorosamente a aparência, o tamanho e o desempenho do produto para garantir que o produto cumpre os requisitos de qualidade. Os métodos de inspeção comuns incluem testes não destrutivos e inspeção visual.

6. Controlo do bico e da temperatura:

Temperatura do bico: A temperatura do bico deve ser controlada dentro de um intervalo razoável, normalmente definido ligeiramente abaixo da temperatura da massa fundida, para evitar o sobreaquecimento ou a decomposição da massa fundida, causando defeitos na superfície do produto.

7. Gestão dos custos e do tempo:

Otimização de custos: Otimizar o fluxo, reduzir os custos de material, mão de obra e equipamento. Gerir eficazmente o tempo de produção para encurtar os ciclos de produção e melhorar a eficiência.

Recursos para O Guia Completo do Fabrico de Moldes de Injeção de ABS

Diretrizes de conceção para a moldagem por injeção de ABS

Ao conceber peças moldadas por injeção em ABS (Acrilonitrilo Butadieno Estireno), é necessário ter em conta estas orientações fundamentais para garantir a melhor moldabilidade, integridade estrutural e estética.

1. Geometria da peça:

Mantenha a conceção das peças tão simples quanto possível. Evite geometrias complexas, como cantos afiados, paredes finas ou áreas com alterações significativas na secção transversal. Além disso, evite pequenos orifícios ou cavidades. Utilize cantos arredondados e arestas suaves para reduzir a concentração de tensões e evitar alterações súbitas na espessura da parede e nas dimensões da secção transversal. Isto ajudará a garantir um processo de moldagem mais suave.

2. Espessura da parede:

É importante manter a espessura da parede consistente nas suas peças. Evite desenhos com paredes finas (<0.5 mm) or thick walls (>2 mm). O intervalo ideal é entre 1,143 mm e 3,556 mm. Isto ajuda-o a obter um arrefecimento uniforme, a reduzir o empeno ou a deformação e a melhorar a estabilidade dimensional e as propriedades mecânicas. Paredes mais finas não só tornam as suas peças mais rápidas de produzir, como também as tornam mais fortes.

3. Posição e conceção do portão:

O local onde coloca a porta e a forma como a concebe é importante. O objetivo é colocar a porta onde o material preencha a peça de forma uniforme e saia facilmente. Isto ajudará a evitar que a peça se deforme, fique amolgada ou tenha buracos. Uma boa porta fica no meio da peça e tem o mesmo aspeto em ambos os lados. Tem arestas arredondadas e suaves e tem o tamanho certo para garantir que a peça não se move quando a faz.

4. Ângulo de inclinação:

O ângulo de inclinação é importante porque ajuda as peças a saírem facilmente do molde, sem se colarem ou danificarem o molde. Para peças em ABS, o ângulo de inclinação deve situar-se entre 1° e 2°. Por cada polegada de profundidade, o ângulo de inclinação deve aumentar cerca de 1,5°. Para caraterísticas como nervuras, o ângulo de inclinação deve ser de pelo menos 0,5° para garantir que as peças saem do molde suavemente.

5. Desenho de nervuras e de chefes:

As nervuras e as saliências são óptimas para tornar as peças mais fortes e mais rígidas. As nervuras devem ter cerca de metade da espessura da parede, e as saliências devem ser suficientemente grandes para segurar os parafusos. As nervuras devem ter pelo menos 0,5 mm de espessura e não devem ser mais altas do que 2-3 vezes a espessura da parede. Utilize transições arredondadas para evitar que o material fique sob tensão.

6. Conceção de furos e cavidades:

Ao projetar furos e cavidades, considere um diâmetro mínimo de furo de 1 mm e uma profundidade máxima de 2-3 vezes a espessura da parede. A utilização de designs de arestas arredondadas suaves pode reduzir a concentração de tensões e aumentar a durabilidade das peças. Para garantir a estabilidade do processamento, evite projetar orifícios excessivamente pequenos ou cavidades complexas.

7. Fluxo de materiais e arrefecimento:

Ao conceber peças, é necessário ter em conta a fluidez do material e o processo de arrefecimento. Certifique-se de que o material pode fluir bem e arrefecer bem para evitar problemas de empeno ou deformação. A conceção dos canais de água de arrefecimento no molde deve assegurar um arrefecimento uniforme, evitando o encolhimento ou o stress interno causado por um arrefecimento desigual.

8. Ejeção e desmoldagem:

Para facilitar a retirada das peças do molde, certifique-se de que as superfícies são lisas e arredondadas e utilize ângulos de inclinação para que as peças não fiquem coladas ou danificadas. Evitar cantos e arestas afiadas também ajuda a que as peças saiam melhor e tenham melhor aspeto.

9. Cor e textura:

Ao conceber peças, pense nos seus requisitos de cor e textura. Isto inclui coisas como cores correspondentes ou contrastantes, efeitos de textura de superfície e quão áspera ou lisa a superfície deve ser. O tratamento de superfície que escolher deve ter bom aspeto e funcionar bem, para que a peça faça o que é suposto fazer.

10. Tolerâncias e dimensões:

Ao projetar tolerâncias e dimensões, é necessário ter cuidado para garantir que as peças funcionarão e encaixarão com outras peças. Pense em como as peças podem mudar de tamanho quando forem fabricadas e some as tolerâncias para que as peças se encaixem corretamente.

Como realizar a moldagem por injeção de ABS: Um guia passo a passo

A moldagem por injeção de ABS é uma tecnologia de processamento de plástico amplamente utilizada em várias indústrias. Tem excelentes propriedades mecânicas e boa processabilidade, e é utilizado para produzir várias peças complexas. Seguem-se os passos detalhados do processamento de injeção de ABS, desde a preparação da matéria-prima até à embalagem do produto acabado, cada passo é muito importante.

1. Preparação da matéria-prima:

① Seleção de pellets de ABS: Comece por escolher o grau de ABS correto para os requisitos de aplicação das suas peças, com ênfase na resistência ao impacto, temperatura de deflexão térmica, resistência às intempéries e considerações de cor. Certifique-se de que o material que escolher cumpre os requisitos de desempenho do seu produto final.

② Secagem de pellets de ABS: O ABS é higroscópico, pelo que tem de ser seco a 80-90°C durante 1-2 horas para que o teor de humidade seja inferior a 0,1%. Isto é importante porque, se não o secar corretamente, irá obter bolhas e espaços vazios quando estiver a moldar por injeção, e acabará por ter peças com uma superfície rugosa.

③ Tratamento de pré-aquecimento: Para fazer o material fluir melhor, pré-aqueça os pellets de ABS a 180-200°F (82-93°C). Isto ajudará o material a fluir melhor durante a moldagem por injeção e fará com que a peça acabada tenha um melhor acabamento superficial.

2. Conceção e preparação do molde:

① Projeto do molde: O projeto do molde deve considerar de forma abrangente a geometria das peças, as caraterísticas do material e os requisitos de produção. Preste atenção à uniformidade da espessura da parede para evitar deformações e amassados nas peças. A conceção da ventilação também é importante. Certifique-se de que o molde pode ser bem ventilado durante a injeção para reduzir as bolhas e o enchimento incompleto. Além disso, o projeto do molde deve ter em conta a taxa de encolhimento do material para garantir a precisão dimensional do produto acabado.

② Preparação do molde: Antes de iniciar a moldagem por injeção, é necessário verificar o molde para se certificar de que está limpo e não tem quaisquer problemas. Você pode colocar algum agente desmoldante nele para ajudar a peça a sair mais facilmente. Quando o molde estiver quente, pode colocá-lo na máquina para o preparar. Desta forma, estará tudo pronto e poderá fazer peças mais rapidamente.

3. Ajustes e calibração da máquina:

Definições dos parâmetros: As definições da máquina de injeção são fundamentais para garantir o bom andamento da moldagem por injeção de ABS, normalmente recomendadas da seguinte forma:

① Pressão de injeção: 690-1380 bar (10.000-20.000 psi).

② Velocidade de injeção: 10-50 mm/s (0,4-2,0 in/s).

③ Pressão de retenção: 345-690 bar (5.000-10.000 psi).

④ Tempo de arrefecimento: 10-30 segundos.

⑤ Calibração da máquina: Para garantir a qualidade do produto final, o sistema de controle de temperatura da máquina de injeção precisa ser calibrado para garantir que a temperatura de processamento esteja dentro da faixa de processamento do ABS, alcançando controle preciso e produção estável.

4. Processo de moldagem por injeção:

① Carregamento do material: Carregue os pellets de ABS na tremonha da máquina de injeção. Certifique-se de que os granulados entram na máquina uniformemente, para que esta não fique entupida e deixe de funcionar.

② Processo de Injeção: As contas de ABS são derretidas num ambiente de alta temperatura de 180-240°C, e depois injectadas na cavidade do molde sob alta pressão, assegurando que o material fundido pode preencher totalmente o molde e evitar o arrefecimento precoce que leva a um enchimento insuficiente.

③ Pressão de retenção e arrefecimento: Depois de o plástico ser injetado, a máquina mantém a pressão para garantir que o plástico preenche completamente a cavidade do molde e para evitar quaisquer vazios. Depois disso, as peças arrefecem e endurecem dentro do molde. O tempo de arrefecimento depende da espessura e da complexidade das peças. Normalmente, são necessários 1-3 minutos para garantir que as peças estão completamente solidificadas.

5. Abertura do molde e ejeção:

① Abertura do molde: Após o arrefecimento, a máquina abre lentamente o molde. Tenha cuidado para não abrir o molde muito rápido, ou você pode estragar as peças. Isto é especialmente importante para peças com muitos detalhes ou paredes finas.

② Ejeção: A máquina empurrará as peças de ABS moldadas para fora do molde enquanto remove qualquer excesso de material (como flash) da superfície ou da linha de separação para garantir que as peças tenham uma boa aparência.

6. Inspeção da qualidade:

① Inspeção de defeitos: As peças produzidas devem passar por uma inspeção de qualidade minuciosa. Precisamos verificar se há deformações, amassados, bolhas, flash, diferenças de cor ou quaisquer outros defeitos de superfície.

② Teste Dimensional e Funcional: Também é necessário testar as dimensões e funções para garantir que as peças cumprem os requisitos dos desenhos. Se necessário, testar as propriedades mecânicas e outros parâmetros importantes para ver se os produtos são estáveis e podem durar muito tempo na vida real.

7. Processamento pós-moldagem:

① Corte e tratamento de superfície: Se estiver à procura de um produto com um elevado requisito de tratamento de superfície, poderá ter de efetuar algum processamento secundário. Por exemplo, pode ser necessário lixar, polir ou pulverizar o seu produto. A lixagem pode remover quaisquer irregularidades da superfície, enquanto a pulverização pode adicionar cor ou um revestimento funcional ao seu produto.

② Montagem e embalagem: Se precisar de montar as peças moldadas, deve fazê-lo de acordo com os desenhos do projeto. Durante este processo, deve controlar rigorosamente cada passo para garantir que os produtos montados cumprem os requisitos de utilização. Finalmente, deve embalar os produtos qualificados de acordo com os requisitos e armazená-los para transporte.

Quais são as vantagens da moldagem por injeção de ABS?

O ABS (Acrilonitrilo Butadieno Estireno) é um material que é utilizado em muitas indústrias diferentes porque é realmente bom no que faz. Aqui estão algumas das principais razões pelas quais as pessoas gostam de usar ABS para moldagem por injeção:

1. Propriedades mecânicas excepcionais:

O ABS tem uma grande resistência ao impacto e tenacidade, mantendo especialmente um bom desempenho mesmo em ambientes de baixa temperatura. Isto permite-lhe absorver eficazmente a energia no fabrico de peças automóveis, protegendo a segurança dos passageiros no interior do veículo. A sua resistência à tração e resistência à flexão atingem 46 MPa e 74 MPa, respetivamente, demonstrando um excelente desempenho mecânico.

2. Excelente processabilidade:

Os materiais ABS são fáceis de processar e adequados para a produção em massa. Têm uma excelente fluidez e facilidade de processamento, permitindo a reprodução precisa de formas complexas e componentes funcionais. Além disso, os materiais ABS podem ser pós-processados, como a pintura e a galvanoplastia, para satisfazer diversas necessidades de design.

3. Boa resistência química:

O ABS tem uma boa resistência a vários produtos químicos, pelo que pode suportar a corrosão química em ambientes especiais. Esta caraterística faz com que tenha um bom desempenho no fabrico de componentes que necessitam de resistência química.

4. Flexibilidade estética e facilidade de acabamento:

Os materiais ABS têm uma superfície lisa, o que os torna fáceis de pintar e imprimir, permitindo a moldagem em várias cores e acabamentos para satisfazer os requisitos estéticos dos produtos. O brilho da superfície pode atingir até 90%, conferindo aos produtos um aspeto excecional.

5. Resistência ao calor e estabilidade dimensional:

Os materiais ABS têm uma excelente resistência ao calor, mantendo a estabilidade dimensional em ambientes de alta temperatura. Isto permite-lhes manter um desempenho fiável quando aplicados a produtos que requerem temperaturas elevadas e ambientes agressivos.

6. Baixo custo e alta produtividade:

Os materiais ABS são mais baratos do que outros plásticos de engenharia, pelo que os custos de produção são baixos. A moldagem por injeção de ABS pode produzir muitas peças de uma só vez utilizando máquinas de injeção rápida, pelo que é rápida e eficiente.

7. Reciclabilidade:

O ABS é um material ecológico que pode ser reciclado, o que está em conformidade com o atual apelo da indústria transformadora para o desenvolvimento sustentável e ajuda a reduzir os resíduos e a utilização de recursos.

Quais são as desvantagens da moldagem por injeção de ABS?

A moldagem por injeção de ABS tem os seus prós e contras. Eis alguns dos inconvenientes e limitações da moldagem por injeção de ABS:

1. Fragilidade e fraca resistência à fadiga:

Os materiais ABS são muito frágeis e podem facilmente rachar ou partir sob impacto ou pressão, e têm uma fraca resistência à fadiga quando lhes são aplicadas muitas cargas pesadas durante muito tempo ou quando são sujeitos a esforços repetidos, pelo que é provável que falhem.

2. Baixa temperatura de distorção térmica:

O ABS tem uma temperatura de distorção térmica bastante baixa. Pode ficar macio ou dobrado quando aquece, pelo que não é ótimo para materiais a altas temperaturas.

3. Sensível à humidade:

O ABS é sensível à humidade e pode absorver facilmente a humidade, o que pode torná-lo quebradiço ou descolorido.

4. Dificuldade de ligação:

Devido à sua baixa energia de superfície, o ABS é difícil de ligar bem com outros materiais, como adesivos ou revestimentos.

5. Propenso a deformações:

As peças em ABS têm tendência para se deformarem durante o processo de moldagem, especialmente se o desenho do molde for mau ou se o material não estiver suficientemente seco.

6. Resistência química e a solventes limitada:

O ABS tem uma resistência limitada a determinados produtos químicos e solventes (como ácidos e bases), pelo que pode corroer-se ou dissolver-se em ambientes químicos agressivos.

7. Tendência para a descoloração:

Os materiais ABS podem ficar amarelos ou mudar de cor quando expostos à luz UV ou ao calor durante muito tempo, pelo que não são adequados para utilização no exterior, exceto se forem tratados com estabilização UV.

8. Inflamabilidade:

O plástico ABS normal não tem um bom efeito retardador de chama e pode libertar muito fumo quando arde, pelo que não pode ser utilizado em locais onde a segurança contra incêndios é importante.

9. Libertação de gases nocivos:

Durante o processamento e a soldadura do ABS, podem ser libertados gases tóxicos, pelo que as operações devem ser realizadas em ambientes bem ventilados para garantir a segurança.

10. Questões relacionadas com o ruído e as vibrações:

As peças em ABS podem criar ruído e vibração quando são atingidas ou espremidas, pelo que não são adequadas para objectos que precisam de ser silenciosos.

11. Custos mais elevados para projectos complexos:

Uma vez que o desenho do molde e as ferramentas são complicados, os custos iniciais de fabrico de peças em ABS podem ser elevados, especialmente no caso de desenhos complexos, o que aumenta os custos de produção.

12. Reciclabilidade limitada:

O ABS pode ser reciclado, mas a sua estrutura molecular complexa e os aditivos tornam a sua reciclagem um pouco difícil.

Problemas e soluções comuns na moldagem por injeção de ABS

Há muitas coisas que podem correr mal quando se está a fazer moldagem por injeção de ABS. Aqui estão alguns problemas comuns, as suas causas e o que pode fazer para os resolver.

1. Tiro curto:

A injeção curta é quando o molde não se enche totalmente, pelo que acaba por ficar com peças incompletas. Isto acontece normalmente porque não tem pressão ou velocidade suficientes quando está a injetar o plástico, porque o material não é suficientemente viscoso ou porque o desenho do molde é mau (por exemplo, se tiver portas muito estreitas ou não tiver aberturas suficientes). Para resolver o problema da injeção curta, tem de se certificar de que tem pressão e velocidade suficientes para que o plástico flua por todo o molde. Também tem de se certificar de que o molde está à temperatura correta para que o plástico não arrefeça e solidifique demasiado cedo enquanto o injecta, de modo a obter uma boa peça.

2. Deformação ou deformação:

O empeno ou a deformação é quando a forma de uma peça moldada fica toda estragada depois de arrefecer. Isto acontece normalmente porque o desenho do molde é mau, o arrefecimento é mau ou a temperatura do material é má. Para corrigir o empeno, é necessário garantir que o molde arrefece uniformemente, concebendo corretamente o sistema de arrefecimento. Também é necessário garantir que a temperatura do material e a velocidade de injeção estão corretas para reduzir o stress durante a moldagem. Também se pode usar material para fazer com que a peça não adira ao molde, para que não se deforme.

3. Mossas ou vazios:

As mossas ou vazios são causados por um fluxo de material insuficiente e por um posicionamento incorreto da porta, o que pode afetar o aspeto e a resistência das peças moldadas. A otimização do design e do tamanho da porta pode garantir um bom fluxo de material e evitar problemas de fluxo local. Além disso, o ajuste da temperatura do molde para garantir que o material se mantém fluido durante todo o processo de injeção é uma estratégia importante para resolver este problema. Esta abordagem abrangente pode efetivamente melhorar a qualidade e a fiabilidade das peças moldadas.

4. Bolsas de ar:

As bolsas de ar são bolhas que ficam presas dentro das peças moldadas, o que as pode enfraquecer. Acontecem quando o molde não tem aberturas suficientes ou as paredes da peça não têm a mesma espessura. Para corrigir isso, adicione aberturas nos pontos mais altos do molde para que o ar possa sair melhor. Além disso, redesenhe o molde para que as paredes da peça tenham a mesma espessura. Isto ajudará a eliminar as bolsas de ar e a produzir peças melhores.

5. Fragilidade ou fissuração:

Os problemas de fragilidade ou fissuração do ABS estão frequentemente relacionados com uma seleção incorrecta do material, condições de processamento inadequadas e secagem insuficiente. Para reduzir eficazmente a fragilidade, comece por selecionar materiais de ABS adequados a aplicações específicas. Além disso, optimize as condições de secagem para garantir que o material atinge níveis de humidade adequados antes da moldagem. Definir corretamente a temperatura de injeção e as condições de arrefecimento para garantir uma boa fluidez do material, evitando fissuras devido a temperaturas excessivamente altas ou baixas.

6. Intermitente:

A formação de bolhas é quando o material extra sai do molde onde não é suposto, fazendo com que a peça tenha mau aspeto e não funcione corretamente. Normalmente acontece porque o molde não está suficientemente fechado ou porque há algo de errado com ele. Pode resolver este problema certificando-se de que o molde está suficientemente fechado para que as duas metades do molde se encaixem e o plástico não saia. Também pode resolver este problema verificando o molde para se certificar de que não está estragado e reparando-o se estiver. Isto ajudará a que as suas peças sejam boas e não fiquem a piscar.

7. Linhas de fluxo:

As linhas de fluxo são padrões ondulados que aparecem na superfície das peças moldadas. Acontecem quando o fluxo de material é inconsistente, o que é normalmente causado por baixas temperaturas do molde ou do material e velocidades de injeção lentas. Para corrigir as linhas de fluxo, pode aumentar a temperatura do molde e do material e certificar-se de que está a injetar o material à velocidade e pressão corretas. Isto ajudará o material a fluir suavemente através do molde e fará com que as suas peças moldadas tenham um melhor aspeto e funcionem melhor.

8. Delaminação:

A delaminação é quando as camadas do seu material não se unem corretamente, o que cria pontos fracos nas suas peças. Isto acontece normalmente porque as suas matérias-primas estão sujas ou porque está a misturar coisas que não combinam entre si. Para impedir a delaminação, seque muito bem o material antes de o utilizar e mantenha o molde limpo para que não fique nada da última vez que o utilizou. Também pode fazer com que as suas camadas se colem melhor, utilizando as quantidades certas de material e fazendo as coisas certas ao seu material quando o está a produzir. Isso fará com que as suas peças sejam melhores.

9. Dificuldades de ejeção:

Os problemas de ejeção ocorrem quando as peças não saem suavemente do molde após a moldagem. Isto deve-se normalmente ao facto de o desenho do molde ser mau ou de o sistema de ejeção não ser suficientemente bom. Pode resolver este problema certificando-se de que o molde foi concebido corretamente para que as peças saiam corretamente e as linhas de separação estejam no sítio certo. Também se pode corrigir isto alterando a temperatura do material e a velocidade com que entra no molde. Também pode usar material para garantir que as peças não se colam ao molde, para que saiam corretamente e possa fazer mais peças mais rapidamente.

10. Degradação dos materiais:

Os materiais ABS podem degradar-se quando entram em contacto com produtos químicos, calor ou luz UV. Isto pode fazer com que o material não funcione tão bem, o que pode fazer com que o produto não seja tão bom. Uma forma de evitar que isto aconteça é utilizar materiais ABS que tenham sido tratados para impedir que a luz UV os danifique. Também pode impedir que o material fique demasiado quente ou que esteja perto de produtos químicos e utilizar material para ajudar o material a sair do molde. Isto fará com que o material dure mais tempo e que o produto funcione melhor.

11. Dificuldades na reciclagem de materiais:

Quando escolhemos os materiais errados ou os processamos de forma incorrecta, acabamos com resíduos que são difíceis de reciclar. Mas se escolhermos os materiais ABS corretos e os processarmos da forma correta, podemos reciclá-los facilmente. E se configurarmos corretamente os nossos processos, podemos produzir menos resíduos e ser mais eficientes. É assim que podemos continuar a fabricar coisas e manter o planeta saudável.

Quais são as aplicações da moldagem por injeção de ABS?

A moldagem por injeção de ABS (Acrilonitrilo Butadieno Estireno) é utilizada em muitas indústrias porque é versátil, durável e económica. É um material essencial no fabrico moderno. Eis algumas das principais aplicações do plástico ABS:

1. Indústria automóvel:

O plástico ABS é muito utilizado para fabricar peças leves, como painéis de instrumentos, interiores e painéis de portas. Estas peças têm de ser resistentes e durar muito tempo, mas também têm de ter um bom aspeto para as pessoas. O ABS é leve, pelo que ajuda os automóveis a gastarem menos combustível, e pode substituir peças metálicas pesadas.

2. Electrodomésticos:

Devido à sua elevada resistência e boa resistência química, o ABS é frequentemente utilizado para fabricar as caixas de electrodomésticos como aspiradores, máquinas de café e micro-ondas. O baixo custo de produção e o processo de fabrico eficiente tornam os electrodomésticos mais competitivos no mercado.

3. Eletrónica de consumo:

No sector da eletrónica de consumo, o plástico ABS é utilizado em todo o lado. Encontra-o em caixas de computador, teclados, impressoras e todo o tipo de peças de aparelhos electrónicos. É ótimo para estas coisas porque é um bom isolante e pode aguentar uma pancada sem se partir. Isto significa que mantém as peças importantes no seu interior a salvo de serem danificadas.

4. Dispositivos médicos:

Na área médica, o plástico ABS é muito utilizado para fabricar objectos que precisam de ser limpos e esterilizados, como nebulizadores e peças de dispositivos médicos. O ABS é bom para material médico porque não se altera quando entra em contacto com produtos químicos, é suave e é fácil de limpar. Isto é importante em locais médicos porque torna o material médico mais seguro e fiável.

5. Construção e construção:

Devido à sua excelente resistência química e física, o plástico ABS é frequentemente utilizado na produção de tubos e acessórios. Seja em sistemas de canalização residenciais ou comerciais, a resistência e a durabilidade do ABS fazem dele uma óptima escolha.

6. Brinquedos e jogos:

Muitos brinquedos, como as peças LEGO e diferentes jogos de plástico, são feitos de material ABS. O ABS é ótimo para brinquedos porque pode ser moldado em formas complexas e continuar a ser forte. Isto torna os brinquedos seguros e duradouros, razão pela qual o ABS é tão popular nos brinquedos para crianças.

7. Prototipagem:

O ABS é uma escolha popular para a prototipagem rápida porque é fácil de trabalhar e tem uma grande capacidade de moldagem. Pode produzir formas complexas e é económico, o que é ótimo para a conceção e o desenvolvimento.

8. Peças para máquinas industriais:

Os painéis, coberturas e dispositivos de proteção em ABS são muito utilizados na indústria. O plástico ABS é resistente e fácil de cuidar, pelo que é uma parte importante do equipamento industrial que tem de durar em condições difíceis.

O Que é a Moldagem por Injeção de Engrenagens Plásticas e Quais Materiais Funcionam Melhor?

Leia mais sobre Como a Impressão 3D Pode Criar Moldes de Fundição de Metal Mais Rápido e Barato?

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

How Can 3D Printing Create Metal Casting Molds Faster and Cheaper?

Key Takeaways – 3D printing enables rapid creation of metal casting molds and patterns in days instead of weeks, cutting prototype lead time by 50–80%. – Common 3D printing methods

Soluções de otimização fornecidas De graça

- Fornecer feedback de design e soluções de otimização

- Otimizar a estrutura e reduzir os custos do molde

- Fale diretamente com os engenheiros, um a um