A moldagem por injeção é um processo de fabrico que produz peças a partir de polímeros termoplásticos e termoendurecíveis. Moldagem por injeção é utilizado para fabricar uma grande variedade de produtos, incluindo dispositivos médicos, peças para automóveis e produtos de consumo.

Para produzir peças de alta qualidade utilizando o moldagem por injeção Para que o processo de dimensionamento estrutural seja bem sucedido, é importante compreender os princípios básicos do dimensionamento estrutural. Neste guia, serão abordados os princípios do dimensionamento estrutural e a forma como se aplicam a peças moldadas por injeção de plástico.

Os plásticos, juntamente com o aço, o cimento e a madeira, são conhecidos como os quatro principais materiais de engenharia. Com o progresso da ciência e da tecnologia, a aplicação dos plásticos tem-se tornado cada vez mais extensa. Os engenheiros e técnicos que se dedicam à conceção mecânica devem ter alguns conhecimentos sobre a conceção de componentes plásticos.

Este blogue resume vários pontos da conceção estrutural de peças de plástico para a moldagem por injeção que pode ser útil para a conceção de produtos relacionados.

Espessura de parede razoável

Na perspetiva de moldagem por injeção qualidade, O material injetado no molde a partir do moldagem por injeção A máquina é arrefecida a partir de um líquido fundido para um sólido. A espessura da parede das peças de plástico é demasiado grande, o que facilita a produção de defeitos como a depressão e o encolhimento no processo de moldagem; é demasiado pequena e causará dificuldades na alimentação da cola, não é fácil de preencher a cavidade e causa falta de material.

A espessura da parede das peças de plástico deve ser tão uniforme quanto possível, pode assumir a forma de uma transição suave, pode também utilizar a estrutura de escavação local, de modo a que a espessura da parede se torne uniforme, para evitar a deformação por empenamento e outros defeitos no processo de moldagem.

Conceção da espessura da parede

O tamanho da espessura da parede depende da força externa que o produto tem de suportar, se é utilizado como suporte para outras peças, o número de posições dos pilares, o número de peças salientes e o material plástico escolhido.

Em geral, a espessura da parede do termoplástico deve ser projectada para ser de 4 mm. Do ponto de vista económico, os produtos demasiado espessos não só aumentam o custo dos materiais, como também prolongam o ciclo de produção "tempo de arrefecimento, aumentando os custos de produção.

Do ponto de vista da conceção do produto, um produto mais espesso aumenta a possibilidade de cavidades e porosidade, o que reduz consideravelmente a rigidez e a resistência do produto.

A distribuição ideal da espessura da parede é, sem dúvida, uma espessura uniforme em todos os pontos do corte, mas as variações na espessura da parede para satisfazer os requisitos funcionais são sempre inevitáveis.

Neste caso, a transição da borracha espessa para a fina deve ser tão suave quanto possível. Uma transição demasiado brusca na espessura da parede pode levar à instabilidade dimensional e a problemas de superfície devido a taxas de arrefecimento diferenciadas e à turbulência.

Para os termoplásticos em geral, quando o fator de encolhimento (é inferior a 0,01 mm/mm, o produto pode permitir a alteração da espessura até; mas quando a taxa de encolhimento é superior a 0,01 mm/mm, a alteração da espessura da parede do produto não deve exceder).

Para os plásticos termoendurecíveis em geral, uma espessura de produto demasiado fina conduz frequentemente ao sobreaquecimento do produto durante o funcionamento, resultando em peças de refugo. Além disso, os termoendurecíveis com enchimento de fibra tendem a ter o enchimento insuficiente num local demasiado fino.

No entanto, alguns plásticos termoendurecíveis facilmente fluidos, como os epóxis, podem ser tão finos como 0,25 mm se a espessura for uniforme.

Além disso, quando se utiliza o método de produção de moldagem por cura, as corrediças, portões e peças devem ser concebidos de modo a que o plástico flua de onde está a borracha grossa para onde está a borracha fina.

Se a direção do fluxo do plástico for da parte fina para a parte grossa, deve ser utilizada a produção de espuma estrutural para reduzir a pressão da cavidade.

Diretrizes de nivelamento

Na maioria das operações de fusão a quente, incluindo extrusão e moldagem por cura, a espessura uniforme da parede é muito importante.

As colas mais espessas arrefecem mais lentamente do que as colas mais finas que se encontram ao seu lado, e aparecem marcas de retração na superfície da junta depois de a porta ter solidificado.

Isto pode levar a marcas de retração, stress térmico, distorção da flexão e diferentes cores ou transparência.

Se for inevitável uma mudança gradual de cola espessa para cola fina, a conceção deve ser tão gradual quanto possível e dentro de um rácio de espessura de parede de 3:1. O diagrama seguinte pode ser utilizado como referência.

Orientações para os cantos

A mesma regra de espessura uniforme da parede é necessária nos cantos para evitar um tempo de arrefecimento inconsistente. Tempos de arrefecimento mais longos resultarão em contração, o que causará distorção e flexão da peça.

Além disso, os cantos muito arredondados provocam frequentemente defeitos e concentrações de tensão na peça, e os cantos afiados causam frequentemente uma acumulação indesejada de material após o processo de revestimento.

As áreas de tensão concentrada podem partir-se sob carga ou impacto. Os cantos arredondados maiores fornecem uma solução para este inconveniente, não só reduzindo o fator de concentração de tensão, mas também permitindo um fluxo mais suave de plástico e uma libertação mais fácil da peça acabada.

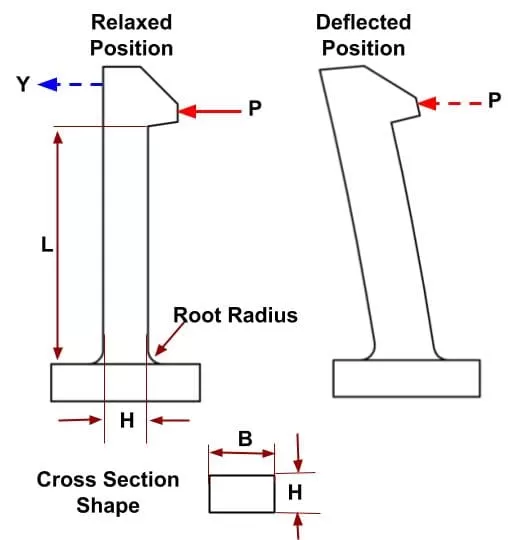

As diretrizes de conceção dos cantos também se aplicam à posição de fixação da viga em balanço. Uma vez que este método de fixação é necessário para dobrar o braço cantilever embutido, a conceção da posição do canto ilustra que, se a posição do arco do canto R for demasiado pequena, o seu fator de concentração de tensões (Fator de concentração de tensões) será demasiado grande, pelo que o produto se dobra quando é fácil de partir, a posição do arco R é demasiado grande, sendo então fácil de aparecer linhas de separação de retração e oco.

Por conseguinte, a posição do arco e a espessura da parede têm um determinado rácio. Geralmente, entre dois, o valor ideal é cerca de.

Limitação da espessura da parede

Diferentes materiais plásticos têm diferentes capacidades de escoamento. Se o nível de cola for demasiado espesso, haverá retração e se o nível de cola for demasiado fino, o plástico não fluirá facilmente. Eis algumas espessuras de cola recomendadas para referência.

Conceção da espessura da cola para plásticos termoendurecíveis

A maioria dos modelos mais espessos pode ser eliminada através da utilização de reforço e da alteração da forma da secção transversal.

Para além de reduzir o material e, consequentemente, os custos de produção, o design eliminado mantém uma rigidez, resistência e funcionalidade semelhantes às do design original.

Pontos de conceção para a espessura da parede de diferentes materiais

ABS

a) Espessura da parede

A espessura da parede é a primeira consideração na conceção do produto e situa-se geralmente entre 1,5 mm (0,06 pol.) e 4,5 mm (0,18 pol.) para moldagem por injeção.

As espessuras de parede mais pequenas do que esta gama são utilizadas para processos plásticos curtos e peças pequenas. As espessuras de parede típicas são de cerca de 2,5 mm (0,1 in). Em geral, quanto maior for a peça, mais espessa será a espessura da parede, o que aumenta a resistência da peça e o enchimento de plástico.

Estão disponíveis espessuras de parede na gama de 3,8 mm (0,15 pol.) a 6,4 mm (0,25 pol.) com espumas estruturais.

b) Cantos arredondados

O raio de filete mínimo recomendado é 25% da espessura plástica, sendo o raio mais adequado 60% da espessura plástica, um ligeiro aumento do raio pode reduzir significativamente a tensão.

PC

a) Espessura da parede

A espessura da parede é largamente determinada pelos requisitos de carga, tensões internas, geometria, forma externa, fluxo plástico, injectabilidade e economia.

A espessura máxima recomendada para um PC é de 9,5 mm (0,375 pol.). Para obter bons resultados, a espessura da parede não deve ser superior a 3,1 mm (0,125 in). As nervuras e algumas estruturas de reforço podem fornecer o mesmo resultado quando é necessário aumentar a espessura da parede para aumentar a resistência.

A espessura mínima da parede para a maioria das aplicações de PC é de cerca de 0,75 mm (0,03 pol.), com áreas mais finas dependendo da geometria e do tamanho da peça. São possíveis processos plásticos curtos até uma espessura de parede de 0,3 mm (0,012 in).

A transição de espessuras de parede mais grossas para mais finas é tão suave quanto possível. Em todos os casos, o plástico entra na cavidade a partir da parte mais espessa para evitar a contração e as tensões internas.

A espessura uniforme da parede é muito importante. Também é importante atingir este requisito independentemente do canto do plano, para reduzir o problema de deformação após a moldagem.

LCP

a) Espessura da parede

Devido à elevada fluidez do copolímero de cristais líquidos sob alto cisalhamento, a espessura da parede será mais fina do que a de outros plásticos. A espessura mais fina pode ser de 0,4 mm, e a espessura geral é de cerca de 1,5 mm.

PS

a) Espessura da parede

A espessura geral da borracha não deve exceder 4 mm; uma espessura excessiva implica um ciclo de produção mais longo. Requer um tempo de arrefecimento mais longo e o plástico encolhe com um fenómeno oco, reduzindo as propriedades físicas da peça.

Uma espessura de parede uniforme é ideal para efeitos de conceção, mas quando é necessário alterar a espessura, a concentração de tensões na zona de transição deve ser eliminada. Se a taxa de retração for inferior, a espessura da parede pode ser alterada. Se a taxa de retração for superior, apenas a alteração deve ser efectuada.

b) Cantos arredondados

Um peça moldada por injeção precisa de sair do molde sem danos ou demasiada resistência. Para evitar estes problemas, as paredes da peça a partir da linha de separação (desenho). O desenho do ângulo reto é para evitar.

Os ângulos rectos são como um nó e podem levar a concentrações de tensão que reduzem a resistência ao impacto. O raio dos cantos arredondados deve ser de 25% a 75% da espessura da parede, sendo geralmente recomendado que seja de cerca de 50%.

PA

a) Espessura da parede

As peças plásticas de nylon devem ser concebidas com a espessura mínima necessária para a estrutura. Esta espessura permite a utilização mais económica do material. As espessuras das paredes devem ser tão uniformes quanto possível para eliminar a deformação pós-moldagem. Se a espessura da parede transitar de plástico espesso para plástico fino, é necessário um processo de desbaste gradual.

b) Cantos arredondados

O valor R de arredondamento recomendado é de, pelo menos, 0,5 mm (0,02 pol.), o que é geralmente aceitável, mas tente utilizar um valor R maior, se possível. Porque o valor do fator de concentração de tensão diminui em 50% devido ao aumento da relação R/T, e o melhor ângulo de arredondamento é entre R/T.

PSU

a) Espessura da parede

A espessura mínima da parede deve ser de 2,3 mm (0,09 pol.) para distâncias de fluxo grandes e longas. As peças mais pequenas podem ter um mínimo de 0,8 mm (0,03 pol.) e a distância do fluxo não deve exceder 76,2 mm (3 pol.).

PBT

a) Espessura da parede

Manter uma espessura de parede uniforme é um fator que influencia o custo do produto. A espessura fina da parede depende das caraterísticas de cada plástico. É aconselhável conhecer as limitações de comprimento de fluxo do plástico utilizado antes de projetar para determinar a espessura da parede.

Os requisitos de carga determinam frequentemente a espessura da parede, enquanto outros factores, como as tensões internas, a geometria da peça, as inomogeneidades e a forma. As espessuras de parede típicas variam entre 0,76 mm e 3,2 mm a 0,125 pol.).

A espessura da parede deve ser uniforme e, se houver uma área de borracha grossa ou fina, a transição da área grossa para a área fina é gradual com um rácio de barra cónica de 3:1.

b) Cantos arredondados

O fenómeno mais comum de danos nas peças é causado por cantos afiados, aumentando os cantos arredondados é um dos métodos para reforçar a estrutura das peças de plástico. Se a tensão for reduzida em 5% (de 3 para 3), então a relação entre os cantos arredondados e a espessura da parede aumenta de para. Este é o desempenho ótimo recomendado.

Coluna ( Chefe )

Diretrizes básicas de design para chefes

As saliências são concebidas para sobressaírem da espessura da parede da borracha para montagem de produtos, separação de objectos e suporte de outras peças. Os pilares ocos podem ser utilizados para inserir peças, apertar parafusos, etc. Estas aplicações têm de ser suficientemente fortes para suportar a pressão sem quebrar.

As escoras não devem ser utilizadas isoladamente, mas devem ser fixadas à parede exterior ou utilizadas com reforço, tanto quanto possível, para reforçar a escora e permitir um fluxo suave de adesivo.

Além disso, a altura do pilar não deve ser superior a duas vezes e meia o diâmetro do pilar, porque um pilar demasiado alto pode provocar a retenção de ar quando moldagem de peças de plástico.

Para além da utilização de varões de reforço, as chapas de reforço triangulares são também normalmente utilizadas para reforçar o pilar, especialmente para pilares afastados da parede exterior.

Uma combinação de boa qualidade entre o parafuso e o pilar depende das caraterísticas mecânicas do parafuso e do desenho do orifício do pilar.

Por conseguinte, do ponto de vista da montagem, é necessário aumentar parcialmente a espessura da borracha. No entanto, isto pode levar a efeitos indesejáveis, tais como a formação de marcas de retração, marcas de afundamento, cavidades ou aumento das tensões internas.

Por este motivo, a localização dos orifícios de introdução e de perfuração da coluna deve ser mantida a uma distância da parede exterior do produto. Esta última não só aumenta a resistência do pilar para suportar maiores forças de torção e flexão, como também ajuda a encher a cola e a reduzir as queimaduras devido à retenção de ar.

Pela mesma razão, os pilares afastados da parede exterior devem também ser completados com blocos de reforço triangulares, que são particularmente úteis para melhorar o fluxo de cola em pilares de paredes finas.

Pontos de conceção para diferentes pilares de materiais

ABS

Geralmente, é suficiente ter uma escora com um diâmetro exterior duas vezes superior ao diâmetro interior. Por vezes, isto resulta numa espessura de parede do pilar igual ou superior à espessura do adesivo, o que aumenta o peso do material e cria padrões de retração e tensões de moldagem elevadas na superfície.

Em termos estritos, a espessura da escora deve ser 50-70% da espessura do adesivo. Se esta conceção for utilizada, a escora não fornece resistência suficiente, mas a retração da superfície é melhorada.

Os ossos biselados estão disponíveis para reforçar a coluna e podem ser alargados desde a dimensão mais pequena até 90% da altura da coluna. Se o pilar estiver localizado perto da parede lateral, pode ser utilizada uma nervura para interligar a parede lateral e o pilar para apoiar o pilar.

PBT

Os pilares são normalmente utilizados na maioria dos casos para a montagem em mecanismos como o aparafusamento, o encaixe por pressão e a montagem de entrada, em que o diâmetro exterior do pilar é o dobro do diâmetro do furo interior é suficientemente forte.

A conceção do pilar baseia-se no conceito de conceção de nervuras. Um corte demasiado espesso criará uma contração externa da peça e vácuo interno. Se o pilar for posicionado junto à parede lateral, a nervura pode ser utilizada para o ligar e o tamanho do furo interior pode ser aumentado ao máximo.

PC

Os pilares são principalmente utilizados para montar produtos, mas por vezes são utilizados para suportar outros objectos ou para separar objectos. Mesmo alguns pilares muito pequenos acabam por ser dissolvidos termicamente e utilizados para manter peças internas no sítio.

Os pilares laterais têm de ser interligados com algumas nervuras para aumentar a resistência do pilar.

PS

Os pilares são normalmente utilizados para introduzir peças, recolher parafusos, pinos-guia, roscar ou encaixes apertados.

Sempre que possível, evite ter uma escora separada sem qualquer apoio. Devem ser acrescentadas algumas nervuras para a reforçar. Se o pilar não estiver afastado da parede lateral, devem ser utilizadas nervuras para ligar o pilar à parede lateral.

PSU

O pilar é utilizado para ligar duas partes. O diâmetro exterior deve ser o dobro do diâmetro interior do furo e a altura não deve exceder o dobro do diâmetro exterior.

Princípios de conceção da estrutura de reforço

A colocação de reforço em peças de plástico pode melhorar a resistência e a rigidez das peças de plástico e evitar o empeno e a deformação das peças de plástico. A seleção da posição correta do reforço pode melhorar o fluxo do plástico fundido.

A dimensão da armadura segue geralmente os seguintes princípios:

1. a espessura da parede do reforço é geralmente 0,4 vezes a espessura do corpo principal t, o máximo não excede 0,6 vezes;

2. o espaçamento entre as barras é superior a 4t e a altura das barras é inferior a 3t;

3. o reforço da coluna de parafusos está pelo menos 1,0 mm abaixo da superfície da coluna;

4. as barras de reforço devem estar pelo menos 1,0 mm abaixo da superfície da peça ou da superfície de separação.

A intersecção de vários varões de reforço deve ser tida em conta na intersecção da acumulação local de material provocada pelo problema

O método de melhoria é:

1. Desalinhamento da armadura;

2. Conceber a intersecção de varões de reforço como uma estrutura oca.

O reforço delgado, como a força, deve tentar resistir à tensão, para evitar uma pressão excessiva.

Uma vez que o material plástico tem um módulo de elasticidade muito baixo, é fácil ter problemas de instabilidade. Isto é contrário ao princípio da pressão preferencial que seguimos no projeto de peças fundidas de metal e requer uma atenção especial.

Evitar a concentração de tensões

O projeto estrutural de peças de plástico deve prestar especial atenção para evitar a geração de cantos afiados. A transição da geometria nos cantos não é contínua e podem ocorrer concentrações de tensão, o que pode levar a fissuras.

A resistência dos materiais plásticos é normalmente muito baixa e as concentrações de tensões são mais susceptíveis de causar danos. A principal medida para evitar concentrações de tensão é melhorar a forma estrutural dos cantos agudos do componente. Por exemplo, adicionar chanfros e cantos arredondados, ou substituí-los por secções de transição suavemente inclinadas nos cantos agudos.

Quando a chanfradura e o arredondamento não podem ser adicionados diretamente devido à função do componente, a concentração de tensões pode ser reduzida reduzindo a resistência estrutural local nos cantos agudos e esvaziando os cantos arredondados para dentro, referindo-se ao esquema de design melhorado da guia linear apresentado na Figura 1.

A forma da rosca das roscas de plástico deve ser preferencialmente redonda e trapezoidal, evitando triângulos e rectângulos, o que pode reduzir o efeito de folga e melhorar a capacidade de suporte das roscas.

Conceção de uma inclinação de matriz adequada

A inclinação de tração do molde, também designada por inclinação de libertação do molde, é um ângulo definido na direção de libertação do molde para evitar que as peças de plástico se colem e friccionem contra o molde devido ao encolhimento por arrefecimento durante a libertação do molde, causando assim danos e deformações.

Produtos moldados por injeção são normalmente concebidos com um ângulo inclinado no interior e no exterior do rebordo para permitir que o produto seja facilmente libertado do molde.

Se o produto tiver uma parede exterior vertical e estiver na mesma direção que a abertura do molde, o molde necessitará de uma grande força de abertura para abrir depois de o plástico ter sido moldado, e poderá ser difícil libertar o produto do molde quando este for aberto.

Se o produto tiver sido moldado com um ângulo de saída e todas as peças do molde em contacto com o produto tiverem sido altamente polidas durante o processo, a libertação do produto do molde será muito fácil.

Por conseguinte, a consideração do ângulo de saída é indispensável no processo de conceção do produto.

A determinação da inclinação da matriz segue geralmente 3 princípios

1. O ângulo de tração do molde é geralmente tomado como um número inteiro, tal como 0,5°, 1°, 1,5°, etc. (exceto para o mate e o nibble);

2. A aparência das peças de plástico para tomar o ângulo do molde é maior do que o ângulo da parede interna, o que é propício para a moldagem fora do molde;

3. Tomar um ângulo maior sem afetar a aparência do molde. Certos materiais, tais como PP, PE, etc. podem ser forçados a libertar o molde, a quantidade de libertação forçada geralmente não excede 5% da área máxima da secção transversal do núcleo.

Tamanho da inclinação da matriz

Não existe uma diretriz certa para o tamanho do ângulo de saída, este é determinado principalmente pela experiência e pela profundidade do produto. Para além disso, o método de moldagem, a espessura da parede e a escolha do plástico também são tidos em consideração.

Em geral, pode ser utilizado um ângulo de saída de 1/8 ou 1/4 de grau para paredes exteriores altamente polidas. Os produtos com padrões profundos ou entrelaçados requerem um aumento correspondente no ângulo de saída, normalmente um grau adicional por cada 0,025 mm de entrelaçamento.

A tabela que mostra a relação entre o ângulo de saída e a folga da aresta única e a profundidade da aresta pode ser utilizada como referência.

Além disso, quando o produto requer nervuras longas e profundas e pequenos ângulos de saída, o desenho do pino ejetor deve ter um tratamento especial, ver o desenho do pino ejetor para reforço profundo e longo.

Pontos de conceção da inclinação do molde que puxa para diferentes materiais

ABS

Geralmente, a aplicação de um lado de ° a 1 ° é suficiente. Por vezes, o ângulo de saída pode ser próximo de zero porque o padrão de polimento está na mesma direção que o padrão de saída.

Para lados com padrão, adicionar 1° ao ângulo de saída por cada 0,025 mm (0,001 in) de profundidade. O ângulo de saída correto pode ser obtido junto do fornecedor da gravura.

LCP

Devido ao elevado módulo e à baixa ductilidade dos copolímeros de cristais líquidos, a encurvadura invertida deve ser evitada no projeto.

Deve ser previsto um ângulo mínimo de saída em todas as nervuras, arestas de paredes, pilares, etc., acima do nível de cola saliente.

Se o rebordo da parede for profundo ou não tiver uma superfície polida ou um padrão gravado, é necessário um acréscimo.

PBT

Se a peça tiver um bom acabamento de superfície, é necessário um ângulo de libertação mínimo de 1/2°.

As superfícies gravadas requerem um ângulo de libertação adicional de 1° por cada 0,03 mm (0,001 in) de profundidade.

PC

O ângulo de libertação deve estar presente em qualquer lado ou projeção da peça, incluindo as áreas moldadas superior e inferior.

Geralmente, uma superfície brilhante de 2° a 2° é suficiente, no entanto, as superfícies gravadas requerem um ângulo de libertação adicional de 1° por cada 0,25 mm (0,001 in) de profundidade.

PET

As nervuras de produtos plásticos, paredes de pilares, paredes de corredores, etc., tais como o seu ângulo de libertação pode atingir 1 ° é suficiente.

PS

O ângulo de libertação do PS é extremamente fino, e um ângulo de libertação de 1° é o método padrão; um ângulo de libertação demasiado pequeno dificulta a libertação da peça da cavidade do molde.

Em qualquer caso, qualquer ângulo de libertação é melhor do que nenhum ângulo. Se a peça for gravada, por exemplo, a profundidade do padrão de couro, adicionar 1° ao ângulo de libertação por cada 0,025 mm de profundidade.

Considerar a conceção estrutural das peças de plástico na perspetiva da estrutura do molde

1. Devem ser evitadas demasiadas estruturas complexas na conceção da estrutura das peças de plástico

O equipamento de processo para a produção de injeção é o molde, e o molde é um reflexo da forma do peça moldada por injeção.

Devido à estrutura complexa das peças de plástico, o molde tem de ser complicado em termos de estrutura, e mesmo a estrutura que não pode ser realizada, as peças de plástico devem ter isto em plena consideração aquando da conceção, e esforçar-se por fazer o molde de injeção estrutura tão simples quanto possível, com a premissa de garantir a aparência e a função, para poupar tempo e custos e poder melhorar a qualidade do produto.

Por exemplo, existem muitas ranhuras laterais e orifícios laterais nas peças de plástico que impedem que os produtos saiam do molde na direção da ejeção, pelo que, geralmente, devemos adotar a estrutura de extração do núcleo e o topo inclinado.

Se as reentrâncias e os orifícios laterais forem concebidos de forma a serem coerentes com a direção de ejeção ou concebidos para tocarem através da estrutura, a estrutura do molde será grandemente simplificada, com a premissa de cumprir a função e garantir a aparência. Por conseguinte, devem ser evitadas demasiadas estruturas complicadas aquando da conceção da estrutura das peças de plástico.

2. A conceção das peças de plástico deve evitar a estrutura de corte interna

As peças de plástico com estrutura de corte interna não podem ser diretamente retiradas do molde i, o que faz com que o molde não possa ser concebido ou tenha de utilizar o núcleo do molde, a estrutura oculta, ou será separado do molde, mas isto aumenta a complexidade da fabrico de moldesA estrutura de corte interna reduz a fiabilidade do molde, aumenta a possibilidade de produção de sucata e aumenta o custo de fabrico. Por conseguinte, a estrutura de corte interna deve ser evitada tanto quanto possível aquando da conceção da estrutura.

3. Por vezes, a conceção de peças de plástico tem de ser feita lateralmente devido ao aspeto ou aos requisitos de montagem

Para tal, é necessário que o projeto tenha plenamente em conta a estrutura do molde e o impacto da estrutura do molde no próprio produto.

a) O problema do topo inclinado e da corrediça: A parte superior inclinada e a parte deslizante, na direção da separação do molde e perpendicularmente à direção da separação do molde, têm movimento. A parte superior inclinada e a parte da linha na direção perpendicular ao molde de separação não podem ter uma parte de borracha a bloquear o movimento, para que haja espaço suficiente para o movimento.

b) Tratamento da superfície vertical: o aspeto de algumas peças de plástico exige que não haja qualquer inclinação; para garantir que a parede lateral é vertical, é necessário conceber o cursor ou a parte superior inclinada na superfície vertical.

Para evitar que a cablagem seja óbvia, geralmente, a cablagem deve ser colocada na intersecção da face e da face, e a conceção das peças de plástico deve ter em conta as caraterísticas especiais deste local.

Conceção tendo em conta as caraterísticas não isotrópicas dos plásticos

Por vezes, os plásticos não são isotrópicos como os metais e, nesses casos, a direção deve ser a mesma para evitar as deficiências.

Por exemplo, para alguns plásticos com materiais de reforço, a direção do fluxo de adesivo deve ser a mesma que a direção na qual a barra está a suportar uma carga maior, porque a direção do eixo das fibras de reforço que fluem com o plástico fundido é a mesma que a direção do fluxo de material.

Uma estrutura semelhante a uma viga com reforço, que é feita de plástico com fibras de reforço, tem a sua principal direção de suporte de carga na direção do comprimento do reforço, pelo que a direção correta da alimentação de cola também deve ser na direção do comprimento.

Quando o elemento é colado em vários pontos, deve evitar-se que a direção da força seja paralela à linha de fusão. Como a parte onde dois ou mais fluxos de cola se encontram, a diminuição da temperatura da cola fará com que a força de ligação seja reduzida e a fratura ocorrerá facilmente. O procedimento correto moldagem por injeção de plástico O método de conceção consiste em que a direção da força seja perpendicular à linha de fusão ou a um determinado ângulo.

Considerar a conceção estrutural das peças de plástico na perspetiva da montagem

Devido ao pequeno módulo de elasticidade do material plástico, ou seja, o material é macio, e o processo de moldagem é diferente do das peças de metal, a precisão da tolerância das peças de plástico é geralmente muito inferior à das peças de metal.

Por conseguinte, deve ser dada atenção a esta caraterística aquando da conceção da estrutura, devendo ser evitada a situação de grandes dimensões e pequena tolerância.

Quanto maior for o tamanho, maior será a deformação acumulada do componente e maior será o impacto na precisão da tolerância. A colagem é um dos métodos comuns de montagem de peças de plástico.

A colagem de peças de plástico deve ser evitada quando a interface de colagem não deve ser sujeita a tensão de rutura, devido à sua fraca resistência à rutura, a abordagem correta é submeter a interface de colagem a uma força de cisalhamento.

No estado de tensão positiva, a força de ligação não é tão forte como no estado de força de ligação de cisalhamento, porque no estado de interface de ligação de tensão positiva é a raiz da tensão de rasgamento; e no estado de área de interface de ligação de cisalhamento é geralmente maior do que a área da interface de ligação no estado de tensão positiva, de modo que a resistência ao rasgamento é mais forte.

A ligação por parafusos é também um dos métodos comuns de montagem de peças de plástico. Dado que a resistência do plástico é muito baixa, normalmente não é suficiente para morder o parafuso, no caso de grandes forças, não é diretamente incorporado nos parafusos auto-roscantes de plástico.

Além disso, as ligações aparafusadas com cabeça plana ou rebitadas devem ser efectuadas com um revestimento de área maior para aumentar a área de força.

Diretrizes de conceção da estrutura do produto - Uniões de encaixe

Diretrizes básicas de conceção para juntas de encaixe

As juntas de encaixe proporcionam um método prático e económico de montagem de produtos, uma vez que as partes combinadas das juntas de encaixe são formadas ao mesmo tempo que o produto acabado é produzido e a montagem não requer a utilização de outros acessórios de fixação, como parafusos e malhas, desde que os dois lados das juntas de encaixe que precisam de ser combinados sejam encaixados.

Embora o desenho do fecho possa ter uma variedade de formas geométricas, o princípio de funcionamento é geralmente o mesmo: quando duas partes são apertadas, a parte em forma de gancho de uma parte é empurrada pela parte da flange da parte adjacente até que a parte da flange esteja terminada.

O princípio de funcionamento da encurvadura

A conceção do fixador pode ser dividida em dois tipos, permanente e amovível, de acordo com a sua função. O tipo permanente é fácil de instalar, mas não é fácil de remover, enquanto o tipo amovível é fácil de instalar e remover.

O princípio é que a parte em forma de gancho do fixador amovível está equipada com ângulos de importação e exportação adequados para facilitar a ação de fixação e separação, e a dimensão dos ângulos de importação e exportação afecta diretamente a resistência necessária para a fixação e separação.

O tipo de fecho permanente tem apenas o ângulo de entrada mas não o ângulo de saída, pelo que, uma vez fixado, as peças ligadas formarão um estado de auto-bloqueio e não podem ser facilmente removidas. Consulte os diagramas esquemáticos dos fechos permanentes e amovíveis.

Princípio dos fechos permanentes e amovíveis

Se a forma da fivela for utilizada para diferenciar, pode ser amplamente dividida em fivela de tipo anel, fivela de lado único, fivela de tipo bola, etc.

Segue-se uma lista dos tipos de fivelas de fecho.

Fivela esférica (tipo amovível)

A conceção da broca de fivela é geralmente inseparável do método do tipo de viga saliente, e a extensão do tipo de viga saliente é a fivela do tipo anel ou a fivela do tipo bola. O chamado tipo de viga pendente é a utilização das caraterísticas de deformação de deflexão do próprio plástico, após o retorno elástico à forma original.

A conceção da fivela é necessária para calcular, como a montagem da força, e após a montagem da concentração de tensão do comportamento gradual, deve ser considerada a partir das propriedades plásticas.

A fivela de fecho da viga de suspensão habitualmente utilizada é a de corte constante. Se pretender que a deformação da viga de suspensão seja maior, pode utilizar o corte gradual, a espessura de um lado pode ser gradualmente reduzida para metade da original. A sua deformação pode ser mais de sessenta por cento superior à da secção constante.

Comparação da encurvadura e da deformação de diferentes formas de corte

O ponto fraco do dispositivo de fixação é que as duas partes combinadas da fixação: a parte da extensão do gancho e a parte da flange são propensas a deformação e mesmo a fratura após utilização repetida, e a fixação fracturada é difícil de reparar.

Uma vez que a fivela e o produto estão a ser moldados ao mesmo tempo, os danos na fivela são também danos no produto. A solução consiste em conceber o dispositivo de fivela de fecho para partilhar várias fivelas ao mesmo tempo, de modo a que o dispositivo global não seja incapaz de funcionar devido a danos em fivelas individuais, aumentando assim a sua vida útil.

Outro ponto fraco do dispositivo de fivela de fecho é que os requisitos de tolerância das dimensões relacionadas com a fivela de fecho são muito rigorosos, demasiadas posições de fivela de fecho são fáceis de formar os danos da fivela de fecho; pelo contrário, muito poucas posições de fivela de fecho são difíceis de controlar a posição de montagem ou a combinação de peças aparece fenómeno de conjunto de ferramentas.

Conclusão

Este documento é apenas um resumo dos problemas normalmente encontrados e facilmente ignorados na conceção da estrutura de peças de plástico. Só estudando e resumindo o trabalho real e acumulando experiência na prática é que podemos conceber peças de plástico com uma estrutura razoável e um excelente desempenho.