A moldagem por injeção é um processo de fabrico comummente utilizado, mas pode ter algumas desvantagens no que diz respeito a defeitos do produto, como o jato.

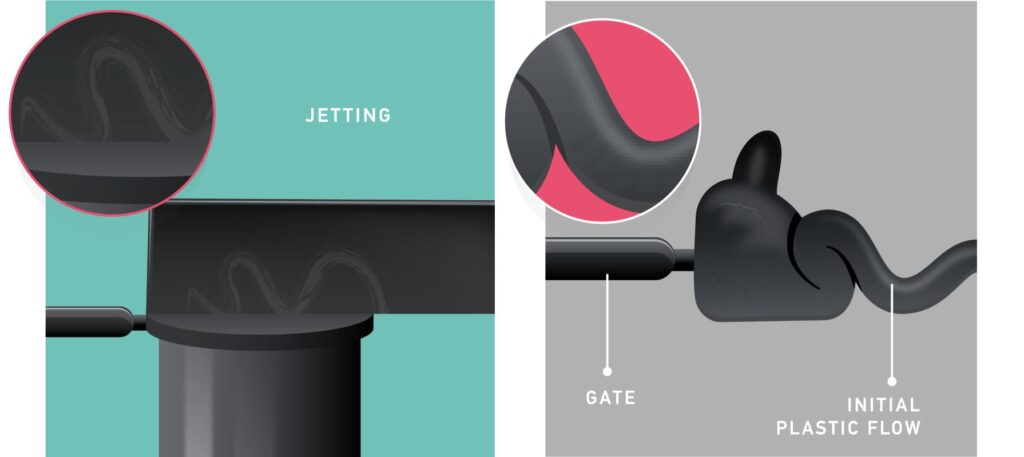

O jato refere-se a finos cordões de material fundido que se formam na superfície dos produtos devido a um enchimento incorreto dos moldes.

Para evitar esta ocorrência comum e garantir peças acabadas de alta qualidade, vamos mostrar-lhe as nossas estratégias úteis para evitar a formação de jactos durante a moldagem por injeção!

1. O que é o jato na moldagem por injeção?

Moldagem por injeção é um processo complexo que pode estar sujeito a problemas, desde o jato e a radiação até às marcas de água. Estar consciente destes potenciais problemas permite tomar medidas proactivas para garantir a qualidade na sequência de fabrico.

2. O que causa o jato na moldagem por injeção de plástico?

A principal razão para isto é que o polímero fundido passa através do bocal, do canal ou da comporta e de outras áreas de fluxo restrito a uma velocidade de injeção elevada e depois entra na área aberta, sem conseguir um ajuste estreito com a espessura da parede do molde.

Depois de o plástico fluir para o molde de injeçãoO sistema de soldadura é um sistema de serpentina para formar linhas de soldadura.

3. Influência do jato nas peças moldadas por injeção

O jato pode causar estragos em peças de plástico, resultando potencialmente em problemas que vão desde defeitos de superfície a resistência enfraquecida. Assim, a importância de evitar o jato não deve ser negligenciada!

4. Como evitar entrar na moldagem por injeção?

a. Alterar o desenho do molde

Normalmente, a raiz do problema do jato provém de uma conceção inadequada do portão, pelo que o problema do jato pode ser resolvido alterando a conceção do portão para orientar o contacto entre a massa fundida e a parede do molde de injeção.

A utilização de portas sobrepostas pode melhorar estes problemas, como se mostra em Figura 1. As comportas sobrepostas reduzem a velocidade de fluxo do plástico fundido, reduzindo assim os efeitos de jato.

A utilização de um portão de orelha ou de um portão em leque, como mostra a Figura 2A utilização de um sistema de controlo de temperatura, que permite que a massa fundida se mova suavemente da porta para a cavidade do molde, para reduzir a tensão de corte na massa fundida quando esta passa pela porta.

Além disso, o aumento do tamanho do portão e do corredor e a redução do comprimento do portão são também direcções a considerar.

É importante conceber corretamente o molde para evitar a formação de jactos. A conceção do molde desempenha um papel fundamental na qualidade geral do produto acabado, e um molde mal concebido molde de injeção pode dar origem a defeitos como a formação de jactos.

Para evitar a formação de jactos, o molde deve ser concebido com portas e corrediças de tamanho e espaçamento adequados, bem como com ventilação adequada para permitir a saída de ar do molde.

b. Ajustar as condições do processo de injeção de moldagem

Ao ajustar a curva da velocidade de enchimento, podemos promover uma transição mais suave dos materiais a velocidades mais baixas através do portão. Isto reduzirá o jato, aumentando a velocidade de injeção depois de os materiais terem passado com segurança.

c. Outro fator que pode contribuir para a formação de jactos é a temperatura do material fundido

A manutenção de uma temperatura óptima para o material fundido é fundamental para evitar a formação de jactos. Os sensores de temperatura e outros equipamentos reguladores podem ajudar a monitorizar e estabilizar as temperaturas para garantir uma produção bem sucedida sem comprometer a qualidade.

d. O caudal do material fundido também desempenha um papel na formação de jactos

O enchimento sem costuras é essencial para uma molde de injeção para funcionar corretamente, mas para isso é necessário um controlo preciso do caudal.

Demasiado rápido e será confrontado com jactos; demasiado lento - o mesmo resultado! Os medidores de caudal e outros equipamentos especializados fornecem a precisão necessária para um caudal consistente que permite ao seu material um tempo de enchimento ótimo para completar a sua tarefa sem problemas.

e. Outra causa potencial de formação de jactos é a presença de bolhas de ar no material fundido

Moldagem por injeção requer um equilíbrio cuidadoso entre a desgaseificação e a ventilação adequada para evitar o temido "jetting".

Sem ele, as bolhas de ar podem ficar presas no material fundido quando este é injetado num molde mal preparado.

A utilização de equipamento especializado para a desgaseificação de materiais, juntamente com a conceção de aberturas de ventilação eficazes, pode ajudar a garantir um processo de injeção sem problemas e sem jactos incómodos!

f. É importante manter e limpar corretamente o molde para evitar a formação de jactos

Para garantir um desempenho ótimo, é essencial manter o molde de injeção removendo regularmente quaisquer detritos que possam acumular-se e perturbar a produção.

Isto ajuda a manter o material fundido a fluir suavemente através dos canais para ciclos de formação de produtos bem sucedidos.

Os agentes de limpeza e as ferramentas devem ser utilizados de forma adequada para garantir um molde limpo e funcional durante a sua vida útil.

Conclusão

O fabrico de produtos de alta qualidade pode ser grandemente melhorado se for assegurado um sistema de molde de injeçãoA manutenção da temperatura e do caudal corretos do material fundido, a remoção de bolhas de ar com equipamento de desgaseificação e a limpeza regular dos moldes. Se estes passos forem seguidos corretamente, ajudarão a reduzir significativamente o risco de ocorrência de defeitos.