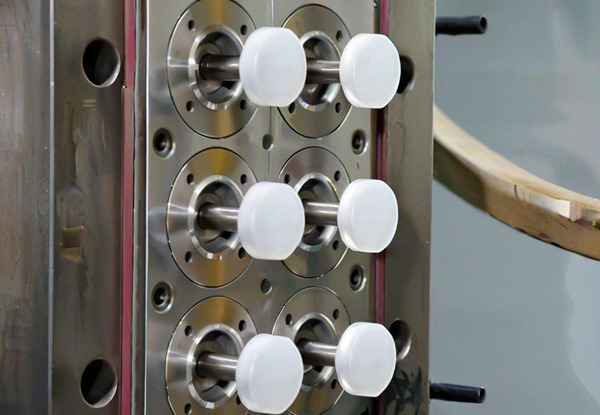

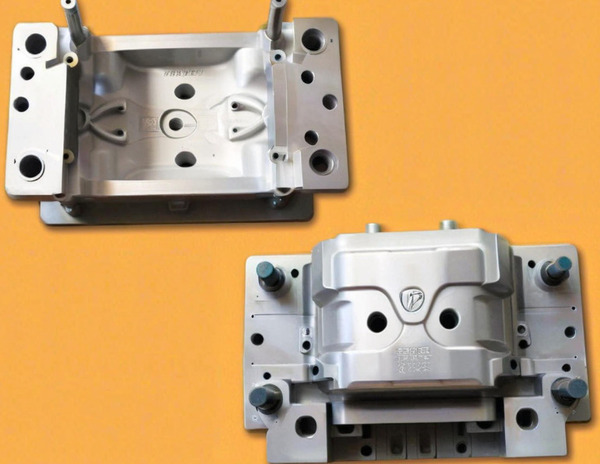

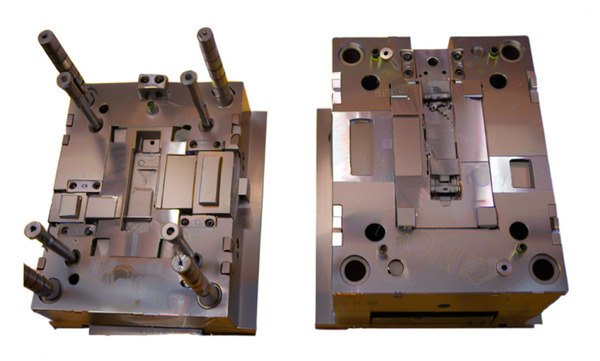

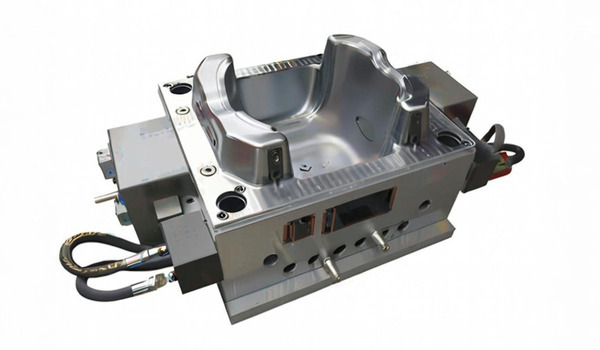

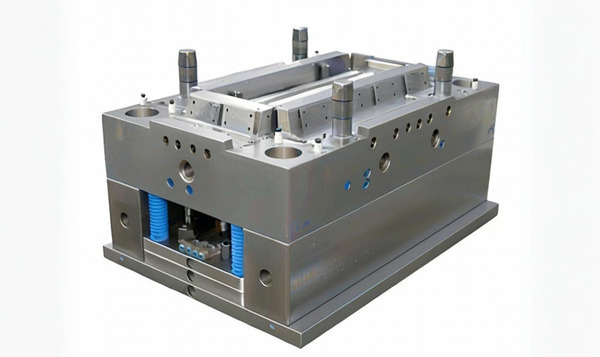

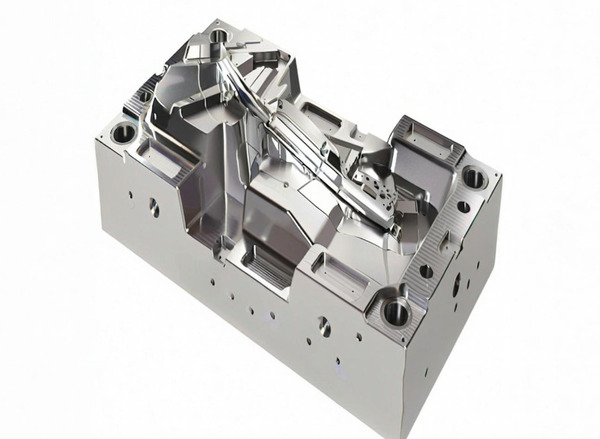

Introdução: Os moldes de injeção são as peças feitas para se adaptarem ao produto que se pretende fabricar. São fabricados através de processos como a maquinagem CNC. Utilizam-se para injetar plástico quente e depois este arrefece. Existem vários tipos diferentes de moldes de injeção. Mas há dois tipos de sistemas de moldes: de canal quente e de canal frio. O sistema baseia-se no grau de aquecimento do canal e do molde.

Cada sistema de molde tem um mecanismo diferente e afecta o fabrico de plásticos de forma diferente. Por isso, antes de escolher, é necessário compreender corretamente a comparação entre os moldes de canal quente e os moldes de canal frio.

Este artigo compara o corredor quente com o corredor frio moldagem por injeção apresentando os dois sistemas, como funcionam e as suas diferenças. Também lhe mostra como escolher o molde certo para o seu projeto.

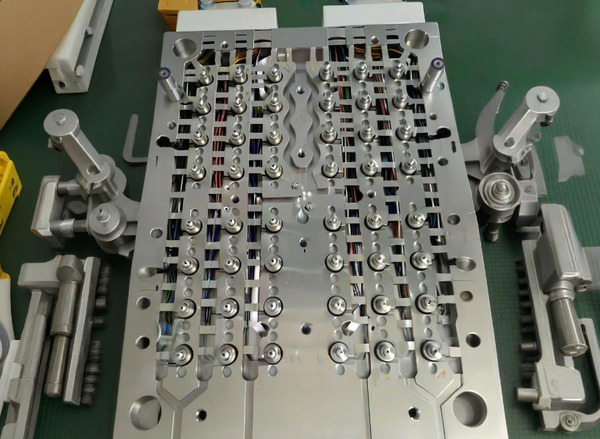

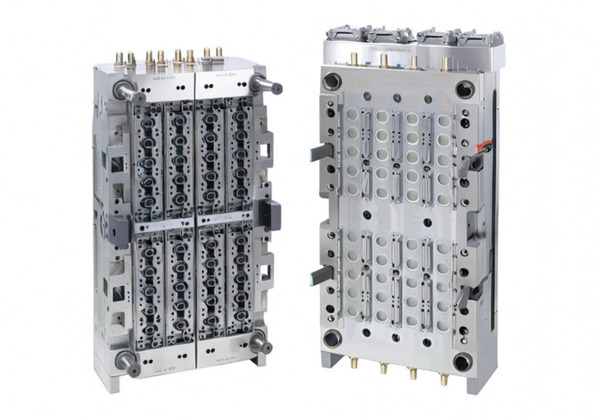

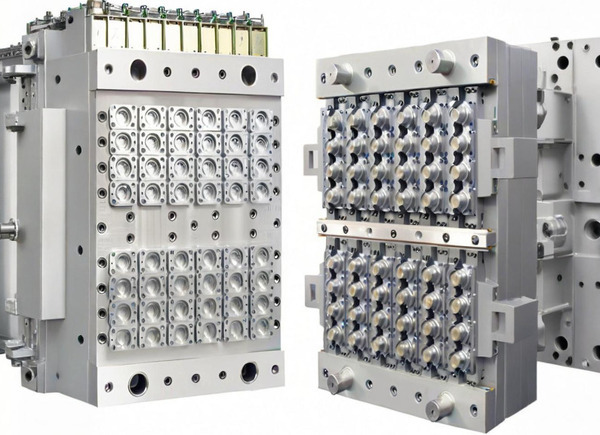

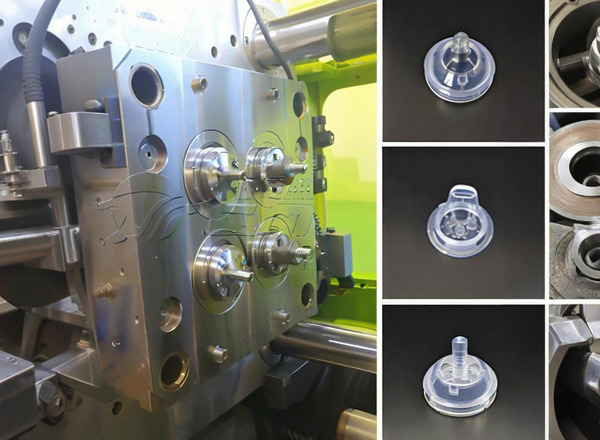

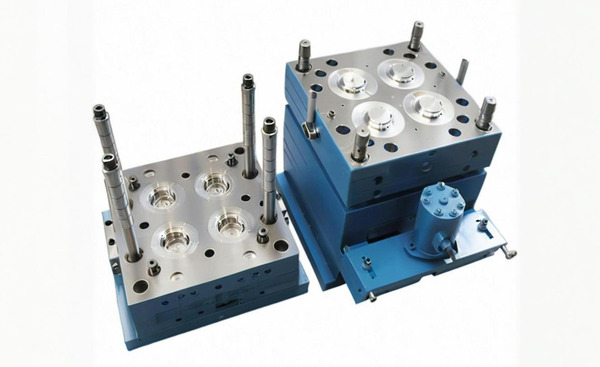

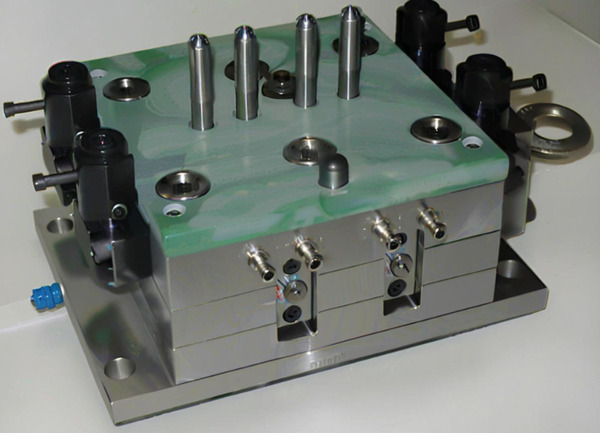

O que é um molde de canal quente?

Um molde de canal quente é um molde de injeção com um sistema de colectores (ou seja, tem componentes de aquecimento, colectores e bicos) que garante que o plástico fundido injetado no molde permanece quente.

A moldagem por injeção de canal quente é boa para moldar peças de plástico que necessitem de um fluxo e pressão de injeção estáveis. Além disso, pode ajudar a reduzir defeitos como marcas de afundamento resultantes da flutuação da pressão de injeção e moldes não preenchidos.

Quais são os tipos de moldes de canais quentes?

Existem dois tipos de moldes de canal quente para moldagem por injeção de plástico, com base na forma como mantêm o calor:

Calhas quentes isoladas

Os moldes de canal quente isolados têm canais muito espessos na placa do molde, o que faz com que o plástico fundido arrefeça um pouco e isola o sistema. O isolamento mantém o calor no interior e permite que o sistema de molde mantenha o plástico a fluir.

Os moldes de canal quente isolados são mais baratos do que os moldes aquecidos porque não utilizam colectores e gotejadores. Têm portas flexíveis, reduzem os defeitos e facilitam a mudança de cores. Mas também têm algumas desvantagens. A porta congela. O molde não enche uniformemente. Demora muito tempo a arrancar. E é necessário efetuar ciclos rápidos para manter o plástico derretido porque não existe um sistema de colectores.

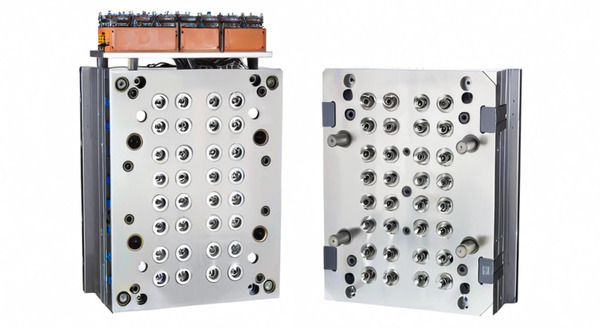

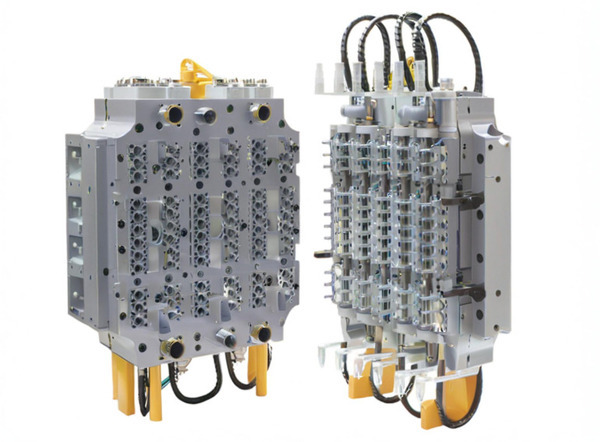

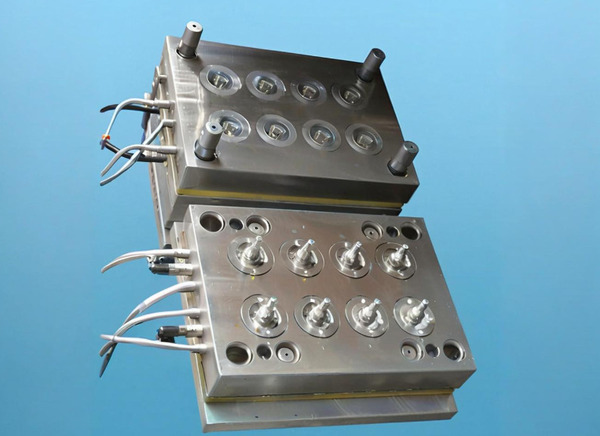

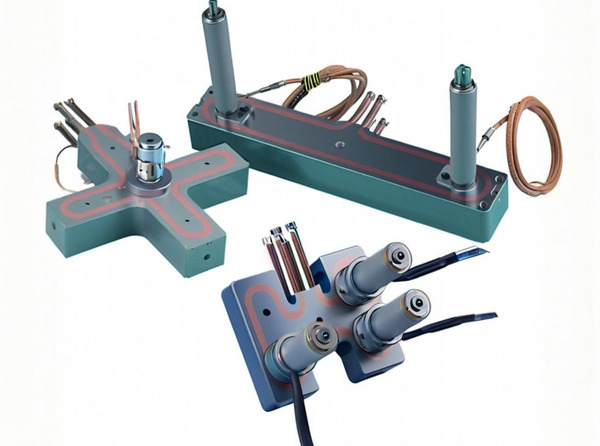

Calhas quentes aquecidas

Os canais quentes aquecidos são o principal tipo de sistema de moldes de canal quente que consegue o aquecimento utilizando um componente de aquecimento numa metade do molde. No entanto, existem dois modelos: aquecido externamente e aquecido internamente.

Calhas quentes que são aquecidas externamente: O elemento de aquecimento está fora do molde. Isto significa que não há obstruções no fluxo de fusão do plástico (melhor controlo do fluxo) e não há queda na pressão de injeção. Além disso, o plástico não congela, o que é ótimo para a mudança de cor. Os moldes de canal quente aquecidos externamente são bons para materiais sensíveis ao calor.

Câmara quente com aquecimento interno: Aqui, o elemento de aquecimento está no molde, o que provoca uma queda na pressão de injeção, o que é incompatível com a mudança de cor, e o material fica pendurado e degrada-se no molde. No entanto, o fluxo é melhor devido aos canais aquecidos e ao controlo da ponta da comporta.

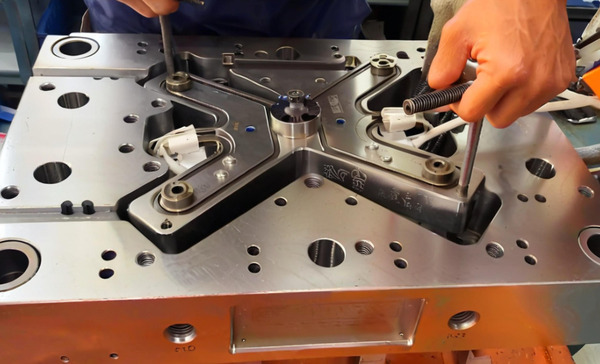

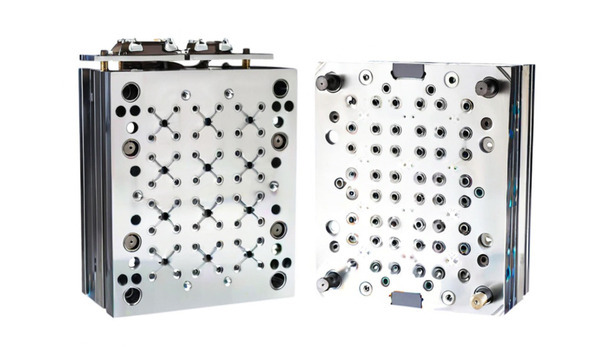

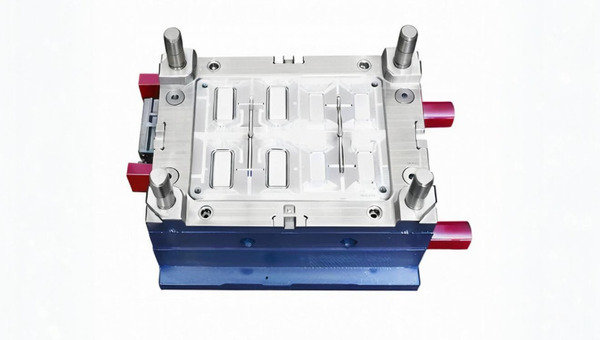

O que é um molde de câmara fria?

Um molde de canal frio é um molde de injeção básico em que o canal está à mesma temperatura que a cavidade do molde. Injecta-se o plástico fundido num anel de localização. Depois, o plástico derretido passa pela porta e pelos canais arrefecidos antes de entrar na cavidade do molde. À medida que o plástico arrefece, toma a forma da cavidade do molde com o plástico solidificado no canal anexado.

Os moldes de canal frio têm canais grandes (maiores do que a peça), o que elimina a tendência de subenchimento do molde. Para além disso, é adequado para qualquer polímero plástico, independentemente da sensibilidade ao calor, é mais barato do que os canais quentes e é fácil de manter. No entanto, geram resíduos.

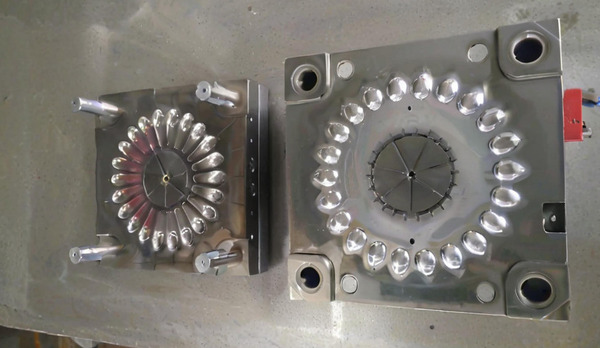

Quais são os tipos de sistemas de câmaras frigoríficas?

Existem dois tipos de sistemas de moldes de canais frios, consoante o número de placas:

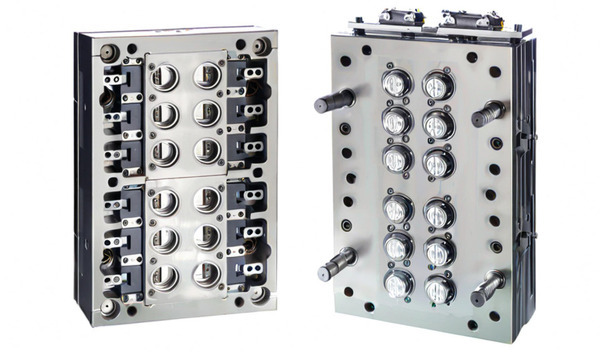

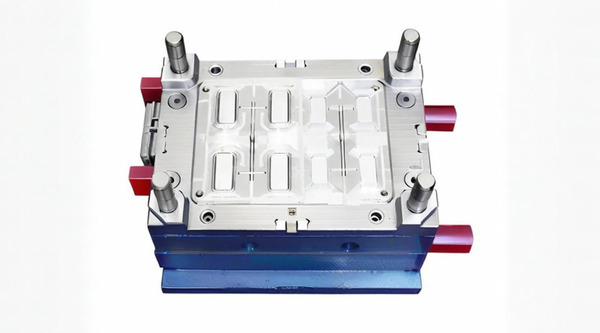

Sistema de câmara fria de duas placas

O sistema de câmara fria de duas placas é composto por duas placas. O molde fixo tem a porta, o corredor, a porta e a cavidade. É o sistema de câmara fria mais rápido, mais simples e mais económico. No entanto, a corrediça está ligada ao produto final e tem de ser cortada.

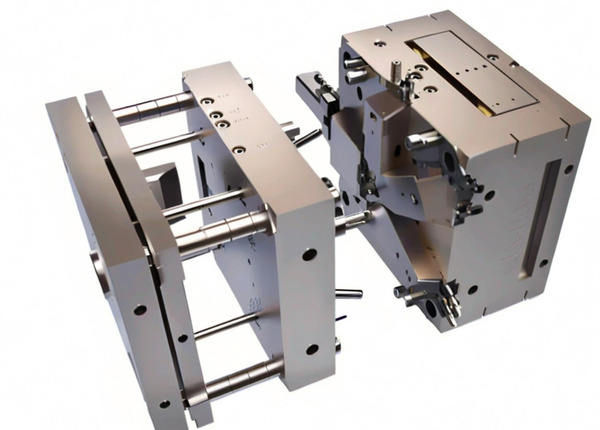

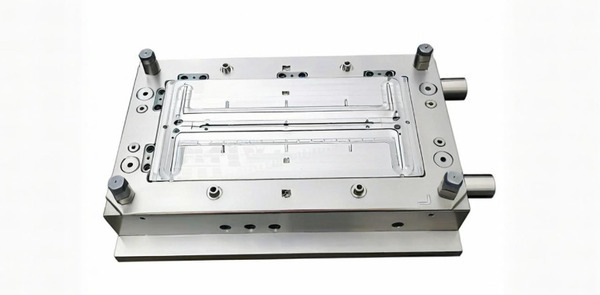

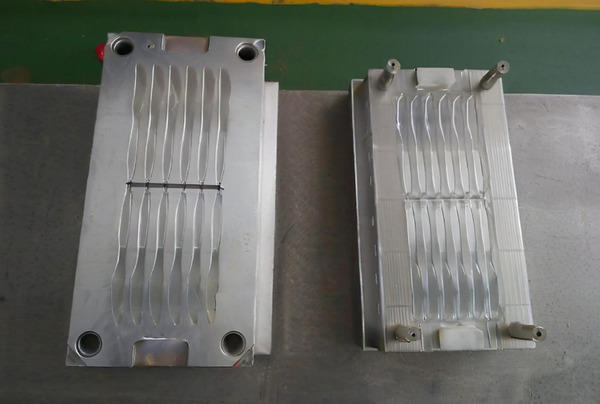

Sistema de câmara fria de três placas

O sistema de câmara fria de três placas é semelhante ao sistema de duas placas. No entanto, o molde de injeção de três placas tem a flexibilidade de fixar a placa do corredor. Além disso, não é necessário cortar o corredor da peça moldada por injeção e não é necessário um sistema de ejeção para a remoção da peça.

Os moldes de injeção de três placas são mais amigáveis e mais flexíveis. São mais adequados para lidar com produtos com designs complexos e são uma alternativa de baixo custo aos sistemas de canais quentes. As desvantagens deste tipo de molde de injeção incluem tempos de ciclo longos, conceção de ferramentas complexas e elevado desperdício de material.

Quais são as vantagens dos sistemas de canais quentes?

Os sistemas de canais quentes são muito utilizados no fabrico de produtos de plástico porque têm muitas vantagens.

Tempo de ciclo mais rápido: Uma das principais diferenças entre a moldagem por injeção de canal quente e de canal frio é o tempo de ciclo. Uma vez que o plástico é mantido à temperatura ideal, o que aumenta a fluidez, os moldes de injeção de canal quente têm tempos de ciclo mais rápidos. Os sistemas de canal quente podem melhorar a eficiência da produção de moldagem por injeção.

Uma vez que o controlo da temperatura do canal quente é mais preciso, o tempo de arrefecimento do plástico pode ser reduzido, encurtando assim o tempo de produção. moldagem por injeção ciclo e aumentar a produção. Além disso, o sistema de canais quentes pode melhorar ainda mais a eficiência da produção através da moldagem por injeção simultânea de múltiplos canais. Reduzindo assim o tempo de ciclo.

Menos resíduos: É mais económico porque o sistema de moldes quase não produz resíduos. O sistema de canal quente pode poupar plástico. Os sistemas tradicionais de canais frios requerem plástico adicional para encher os canais e os bicos, enquanto os sistemas de canais quentes podem injetar plástico diretamente no molde, reduzindo os resíduos e os custos.

Além disso, o sistema de canal quente pode poupar ainda mais plástico, controlando a temperatura do plástico com precisão e reduzindo o sobreaquecimento e o sobrearrefecimento.

A qualidade é melhor: As peças fabricadas com moldes de canal quente têm melhor qualidade final porque a curva de enchimento e a pressão de injeção são excelentes. A tecnologia de canal quente pode reduzir os resíduos durante a moldagem por injeção de plástico.

Em comparação com os sistemas tradicionais de canais frios, os canais quentes podem controlar melhor o fluxo e o processo de solidificação dos plásticos, reduzir defeitos como bolhas, retração e fissuras, melhorando assim a taxa de moldagem e a qualidade dos produtos.

Automação de moldes: É possível automatizar porque não é necessário efetuar qualquer pós-processamento, como aparar, recuperar resíduos ou remover corrediças.

Flexibilidade de conceção: O design do molde de injeção é flexível. As comportas são colocadas utilizando comportas de ponta quente, comportas de válvula ou comportas de borda. Isto melhora a estética da peça e o efeito de enchimento ótimo da cavidade do molde durante o processo de moldagem por injeção.

Melhorar o aspeto do produto; Os sistemas de canais quentes podem melhorar o aspeto dos produtos moldados por injeção. Uma vez que os sistemas de canais quentes podem controlar a forma como o plástico flui e endurece, podem fazer com que o produto tenha menos erros e marcas no exterior e fazer com que o produto tenha um aspeto mais brilhante e um melhor toque.

Além disso, os sistemas de canais quentes podem fabricar produtos com mais do que uma cor ou mais do que uma camada, o que torna o produto ainda mais bonito.

Quais são as vantagens dos sistemas de câmara fria?

Os sistemas de canais frios apresentam as seguintes vantagens

Redução dos custos do molde: Os moldes de canais frios custam menos a fazer. Poupará dinheiro em moldes.

Menos custos de inspeção e manutenção: Os moldes de canais frios não são complicados. Por isso, não é necessário inspeccioná-los e mantê-los com tanta frequência. Isto significa que gastará menos em manutenção e terá menos tempo de inatividade.

Plásticos termossensíveis: Outra diferença entre os moldes de canal quente e de canal frio é a sua aplicação na moldagem de plásticos termossensíveis. Os sistemas de canal frio são mais adequados para polímeros termossensíveis. Para além disso, são adequados para qualquer plástico.

Quais são as desvantagens dos sistemas de canal quente?

Os sistemas de canal quente têm as seguintes desvantagens:

Custos de investimento elevados: O primeiro investimento e os custos de manutenção dos sistemas de canais quentes são dispendiosos devido à complexidade dos moldes e aos benefícios como a redução do tempo de ciclo, a qualidade das peças e a flexibilidade.

Elevados requisitos de precisão do equipamento: Este sistema requer equipamento topo de gama porque tem de ser preciso. Se o equipamento não for preciso, a máquina pode partir-se e causar defeitos. Por exemplo, se o vedante de plástico se partir, as peças da câmara quente podem ficar danificadas porque o plástico derretido transborda.

Quais são as desvantagens do sistema de câmara fria?

A moldagem por injeção de canais frios tem as seguintes desvantagens:

Resíduos de materiais:Os resíduos são outra diferença na comparação entre a moldagem de canal quente e a moldagem de canal frio. O plástico fundido solidifica no sistema de canal frio. Por conseguinte, isto resulta em material de desperdício que precisa de ser cortado.

Queda de pressão de injeção: Quando o plástico flui, perde calor para o molde, o que o faz encolher. Esta contração faz com que a pressão diminua, o que provoca marcas de afundamento e peças não preenchidas.

Tempo de ciclo longo: Frio moldagem por injeção tem um tempo de ciclo mais longo porque o plástico não flui tão bem. Para além disso, é necessário mais tempo para remover as corrediças e as portas (especialmente em sistemas de dois moldes).

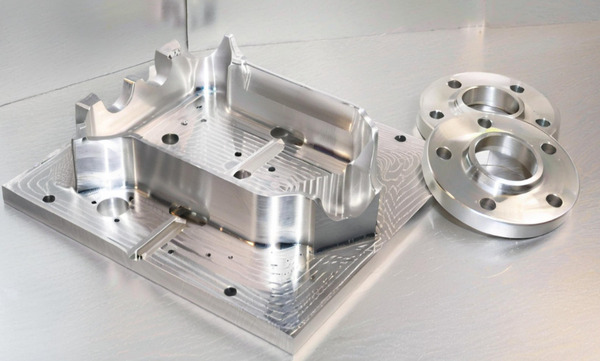

Quais são as considerações a ter em conta na escolha de um molde de canais quentes?

Quando se está a escolher um molde de canal quente, é preciso pensar no preço, no prazo de entrega e na quantidade. Mas o mais importante são os aspectos técnicos do sistema de canais. Eis alguns aspectos em que deve pensar.

Pressão de injeção

Como a temperatura do plástico fundido é constante, a queda de pressão de injeção é baixa quando passa pelo sistema de colectores. Por isso, ao conceber o molde de injeção, é muito importante certificar-se de que simula o fluxo correto do molde dos materiais que vai utilizar para a moldagem por injeção, especialmente se estiver a utilizar materiais com fracas propriedades de fluxo de fusão.

Aquecimento

O elemento de aquecimento pode ser interno ou externo. Os sistemas de aquecimento externos são bons para materiais sensíveis ao calor. Por outro lado, os sistemas de aquecimento interno são bons para outros polímeros plásticos.

Tipo de porta

Cada material e cada design de produto necessita de um design de porta diferente. Por isso, ao fazer o portão, temos em conta aspectos como a marca do portão, a localização do portão, o tipo de material a injetar, etc.

Sistema padrão ou personalizado

A decisão entre sistemas standard ou personalizados depende das suas necessidades. Os sistemas padrão têm peças e tamanhos padrão. Por isso, são a melhor escolha em termos de custos, tempo de entrega e manutenção. Os sistemas personalizados são óptimos para fabricar produtos com designs únicos.

Tipo de processamento de plástico

O plástico com que está a trabalhar também desempenha um papel importante na sua escolha. Por exemplo, o FRP requer um molde com uma inserção de porta com boa resistência ao desgaste ou um sistema de aquecimento externo.

Tamanho do corredor

O tamanho dos canais é importante para o desempenho do sistema. Se o fizeres mal, podes estragar a peça final ou não a encher até ao fim. Algumas coisas que o podem ajudar a descobrir o tamanho das calhas são a pressão que perde, o tempo que o plástico está lá dentro, a temperatura, a velocidade a que se move e a frequência com que acontece.

Controlo de temperatura multi-zona

Quando estiver a trabalhar com sistemas grandes e complicados ou com plásticos sensíveis ao calor, certifique-se de que utiliza um sistema de controlo de temperatura multi-zona para ter em conta a massa do aquecedor e a perda de calor.

Quais são algumas das considerações a ter em conta ao selecionar um molde de câmara frigorífica?

Ao escolher um molde para câmaras frigoríficas, há alguns aspectos a ter em conta.

Bocal

Escolha um bocal que não seja soldado para evitar que as partículas entrem na camisa de água.

Ponta do bico

O tipo de ponta de bico depende do fabricante. Por exemplo, alguns montam a ponta do bico de forma rígida na extremidade do bico, enquanto outros utilizam uma ponta de bico com mola porque permite a expansão térmica do molde durante o aquecimento.

Coletor de corrediça

O coletor de canais deve ter um design de placa dividida para que o possa retirar e limpar. Outros modelos, como os canais perfurados com pistola, podem criar "pontos mortos" que tornam o molde mais difícil de limpar.

Conjunto do pistão

A utilização de passagens de ar perfuradas com pistola elimina a necessidade de mangueiras de ar e acessórios com espiga no bocal para evitar danos no tubo de ar e eliminar erros de ligação.

Ligações pneumáticas

Os melhores moldes de câmara fria devem ter uma linha de ar externa ou uma caixa de junção de ar com conectores de desconexão rápida.

Conclusão

Depois de compreender o sistema de corrediça, pode escolher entre corrediça quente ou corrediça fria. Por isso, neste artigo, vou comparar a câmara fria com a câmara quente moldagem por injeção, explicam as diferenças e dizem-lhe como escolher o mais adequado.

Necessita de peças moldadas por injeção de alta qualidade utilizando sistemas de canais quentes ou sistemas de canais frios? Contacte a Zetar Mold.