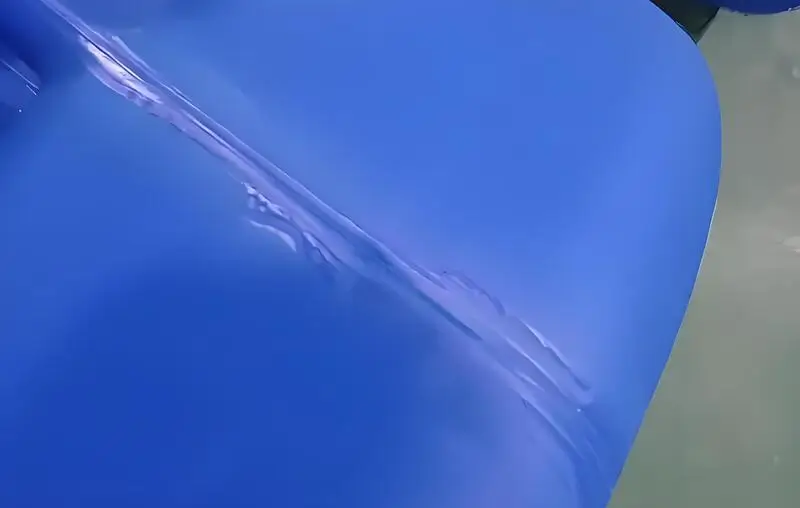

As marcas de fluxo na moldagem por injeção podem pôr em risco a qualidade do produto, exigindo ajustes precisos para garantir um acabamento superficial e uma funcionalidade ideais.

As marcas de fluxo ocorrem quando as diferentes velocidades de fluxo do plástico afectam a qualidade da superfície. Para ajustar, otimizar os parâmetros de processamento, aperfeiçoar a conceção do molde e selecionar materiais adequados para melhorar a consistência e a estética.

Compreender as causas das marcas de fluxo e as estratégias para as eliminar pode melhorar significativamente os seus resultados de produção. Aprofunde-se para descobrir soluções específicas para lidar com as marcas de fluxo nos processos de moldagem por injeção.

O ajuste da temperatura e da velocidade de injeção pode reduzir as marcas de fluxo.Verdadeiro

O controlo destas variáveis ajuda a garantir um fluxo de plástico consistente, reduzindo o risco de defeitos de superfície como marcas de fluxo.

As marcas de fluxo apenas afectam a aparência das peças moldadas.Falso

Embora sejam frequentemente um problema estético, as marcas de fluxo graves podem indicar problemas subjacentes que podem afetar a integridade estrutural da peça.

O que são marcas de fluxo em produtos moldados por injeção?

As marcas de fluxo ocorrem na superfície dos produtos moldados por injeção, afectando a estética e revelando potencialmente problemas de produção subjacentes.

As marcas de fluxo são imperfeições superficiais em peças moldadas, resultantes de variações no fluxo de material durante a injeção. As causas mais comuns incluem um arrefecimento inconsistente, uma conceção inadequada do molde e uma má seleção do material. A identificação destes problemas é essencial para os fabricantes melhorarem a qualidade e o aspeto dos produtos.

As marcas de fluxo são causadas pelas propriedades físicas do material e o fenómeno é exatamente como o seu nome sugere. Os traços de fluxo do material são designados por marcas de fluxo1e as marcas de fluxo são basicamente causadas por cargas no material.

Naturalmente, este enchimento inclui masterbatches2. Se os masterbatches não forem bem coloridos, formar-se-ão blocos de cor granulados. Ao fluir, fluirá como um rio através de áreas com espessura inconsistente.

As marcas de fluxo apenas afectam a aparência das peças moldadas.Falso

Embora sejam principalmente estéticas, as marcas de fluxo podem indicar problemas mais profundos na conceção do molde ou nos parâmetros do processo que podem afetar a funcionalidade da peça.

A conceção correta do molde pode eliminar completamente as marcas de fluxo.Falso

Embora a melhoria do design do molde possa reduzir as marcas de fluxo, outros factores como a seleção do material e as condições de processamento também desempenham um papel crucial.

Porque é que aparecem marcas de fluxo nos produtos das máquinas de moldagem por injeção?

As marcas de fluxo em produtos de moldagem por injeção são defeitos visuais frequentemente causados por diferenças no fluxo e arrefecimento do material, afectando tanto a estética como a funcionalidade.

As marcas de fluxo em produtos moldados por injeção resultam normalmente de variações nas taxas de fluxo ou de arrefecimento do material durante o processo de moldagem. As principais causas incluem uma conceção inadequada do molde, velocidades de injeção inconsistentes ou definições de temperatura incorrectas. As soluções envolvem a otimização da conceção do molde e dos parâmetros de processamento para melhorar a qualidade do produto.

Plástico

O material plástico é um dos factores-chave na moldagem por injeção. Se o material não for correto, causará problemas de marca de fluxo.

Os moldes com um elevado rácio entre o comprimento do fluxo e a espessura da parede (rácio entre o comprimento do fluxo e a espessura) têm de ser preenchidos com um plástico que flua facilmente. Se o plástico não fluir suficientemente bem, a fusão fluirá cada vez mais lentamente e, quanto mais lentamente fluir, mais frio ficará.

A pressão de injeção e a pressão de retenção não são suficientes para pressionar a pele condensada firmemente contra a superfície do molde, pelo que são deixadas marcas de retração na direção do fluxo da massa fundida.

Quando se utiliza ABS ou outras matérias-primas de resina de copolímero, se a temperatura de processamento for elevada, os gases voláteis gerados pela resina e pelo lubrificante causarão marcas de fluxo ondulatório semelhantes a nuvens na superfície da peça de plástico.

O material resistente ao desgaste tem pouca fluidez, o que provoca a formação de marcas anuais de fluxo ondulatório em forma de anel na superfície da peça de plástico com a porta como núcleo.

Quando o material resistente ao desgaste de temperatura ultra baixa e baixa viscosidade com fraca fluidez é introduzido no molde côncavo na porta de injeção e no canal de fluxo de uma forma de onda sólida semi-seca, o material resistente ao desgaste flui ao longo da superfície do núcleo do molde e é espremido pelo material resistente ao desgaste continuamente introduzido atrás, resultando em refluxo e estagnação.

Assim, formam-se marcas anuais de fluxo ondulatório em forma de anel na superfície da peça de plástico, com a porta como núcleo. A conceção do molde é outro aspeto importante na moldagem por injeção. Se o molde conceção do molde3 se for mau, o plástico não fluirá uniformemente no molde e obterá marcas de fluxo.

Molde

O desenho do molde é outro aspeto importante na moldagem por injeção. Se o desenho do molde for mau, o plástico não fluirá uniformemente no molde e obterá marcas de fluxo.

Se a temperatura do molde for muito baixa, a temperatura do material cairá muito rapidamente e a pressão de injeção e a pressão de retenção não serão suficientes para pressionar a pele condensada firmemente contra a superfície do molde, deixando marcas de retração4 na direção do fluxo da massa fundida. Se a temperatura do molde for demasiado elevada, o plástico fundido adere à superfície do molde e não flui facilmente, formando assim marcas de fluxo.

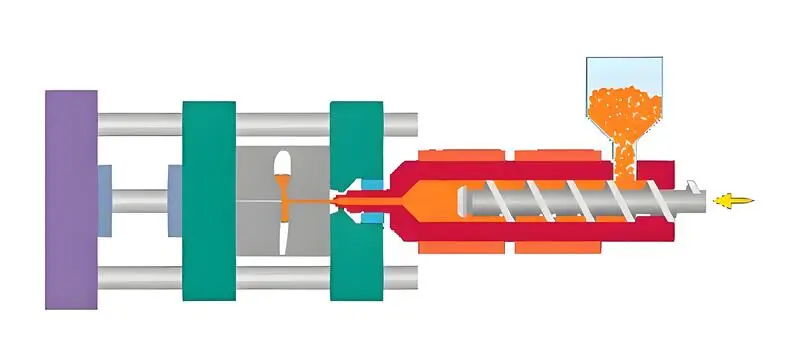

Máquina de moldagem por injeção

Se injetar demasiado rápido, o plástico não consegue empurrar o ar para fora do caminho à medida que flui para o molde, e fica com marcas de fluxo.

Se não houver pressão suficiente, o plástico não consegue encher o molde com rapidez suficiente à medida que entra, e obtêm-se marcas de fluxo.

Material de fusão

Quando o fluxo da massa fundida é fraco, obtêm-se estas marcas de fluxo em forma de anel na superfície da peça de plástico, mesmo à volta da porta. Quando a fusão é fria e espessa e não flui bem, é injectada na cavidade num estado de onda semi-sólida na porta e no canal.

Flui ao longo da superfície da cavidade do molde e é espremido pela massa fundida que vem atrás, recua e fica preso, e é isso que faz estas marcas de fluxo em forma de anel na superfície da peça de plástico, mesmo à volta da porta.

Quando a massa fundida não flui bem no canal, provoca marcas de fluxo em espiral na superfície da peça de plástico. Quando a massa fundida flui de uma secção estreita do corredor para uma cavidade de secção transversal maior ou o corredor do molde é estreito e o acabamento é muito pobre, o fluxo é fácil de formar turbulência, resultando em marcas de fluxo de onda em espiral na superfície da peça de plástico.

A pressão de injeção e a pressão de retenção não são suficientes para pressionar a pele condensada firmemente contra a superfície do molde, deixando marcas de retração da massa fundida na direção do fluxo.

O plástico permanece no tubo de material durante um período de tempo demasiado curto, e o temperatura de fusão5 é baixa. Mesmo que a cavidade esteja mal preenchida, o plástico não pode ser compactado durante a pressão de retenção, deixando marcas de retração na direção do fluxo da massa fundida.

Quando o tempo de ciclo é demasiado curto, o plástico não é aquecido a tempo no tubo de material e a temperatura de fusão é baixa. Mesmo que a cavidade esteja mal preenchida, o plástico não pode ser compactado durante a pressão de retenção, deixando marcas de encolhimento na direção do fluxo da fusão.

Quando a temperatura do tubo de material é demasiado baixa, a temperatura do fundido é baixa, e a pressão de injeção e a pressão de retenção não são suficientes para pressionar a superfície condensada firmemente contra a superfície do molde, deixando marcas de encolhimento na direção do fluxo do fundido.

O plástico absorve o calor libertado pelas bandas de aquecimento e o calor de fricção gerado pelo movimento relativo das moléculas de plástico causado pela rotação do parafuso, e a temperatura aumenta gradualmente. A última zona de aquecimento no tubo de material é o bocal. A fusão deve atingir aqui a temperatura ideal do material, mas deve ser aquecida moderadamente para manter o melhor estado.

Se a temperatura do bico não for suficientemente elevada, o bico e o molde estarão em contacto, retirando demasiado calor, a temperatura do material baixará e a pressão de injeção e a pressão de retenção não serão suficientes para pressionar a superfície condensada firmemente contra a superfície do molde, deixando marcas de retração na direção do fluxo da fusão.

As marcas de fluxo são uma parte inevitável da moldagem por injeção.Falso

A otimização adequada da conceção do molde e dos parâmetros de processamento pode evitar marcas de fluxo em muitos casos.

Um arrefecimento inconsistente pode levar a marcas de fluxo em produtos moldados por injeção.Verdadeiro

Um arrefecimento irregular pode causar variações no fluxo de material, resultando em linhas ou padrões visíveis na superfície do produto.

Quais são as soluções para as marcas de fluxo nos produtos das máquinas de moldagem por injeção?

As marcas de fluxo são um defeito comum na moldagem por injeção que pode comprometer o aspeto e a qualidade do produto, mas soluções eficazes podem minimizar a sua ocorrência.

As marcas de fluxo, frequentemente causadas pelo fluxo irregular do plástico fundido, podem ser atenuadas através da otimização da velocidade de injeção, da temperatura e do design do molde. As soluções incluem o ajuste dos parâmetros do processo e a utilização de ferramentas de análise do fluxo do molde para melhorar a estética e a integridade do produto.

Plásticos

-

Melhorar a fluidez dos plásticos6:Existem muitos tipos de materiais plásticos, como o polietileno, o polipropileno, o cloreto de polivinilo, etc. O ponto de fusão e a fluidez destes materiais são diferentes, pelo que, ao selecionar os materiais, é necessário ter em conta as suas propriedades de processamento e as suas propriedades físicas. Além disso, as impurezas ou as partículas nocivas que possam existir no material também causarão marcas de fluxo. Por conseguinte, ao selecionar os materiais, é necessário selecionar materiais com boa fluidez e garantir que não existem impurezas ou partículas no material.

-

Utilização incorrecta de lubrificantes de moldagem:Normalmente, o teor de lubrificante é inferior a 1%. Quando a relação entre o comprimento do fluxo e a espessura uniforme da parede é grande, o teor de lubrificante deve ser aumentado moderadamente para garantir que a camada condensada fique firmemente presa à superfície do molde até que o produto seja finalizado e não sejam geradas marcas de fluxo. O aumento do teor de lubrificante deve ser discutido com o fabricante do material.

Molde

- Ajustar o molde7:Para alguns moldes que são propensos a marcas de fluxo, você pode reduzir o ar dentro do molde, otimizando o design e melhorando o canal de fluxo. Se você não pode resolver o problema das marcas, pode ser porque a estrutura do molde não é razoável ou todo o molde não é condensado uniformemente. Pode resolver o problema ajustando a estrutura do molde, limpando o molde ou ajustando o tempo de condensação de todo o molde.

-

Ajustar o molde:Neste caso, a temperatura do molde e do cilindro deve ser reduzida adequadamente, as condições de exaustão do molde devem ser melhoradas, a temperatura do material e a taxa de enchimento devem ser reduzidas, a secção do portão deve ser expandida adequadamente e o tipo ou quantidade de lubrificante deve ser alterado. A estrutura deve ser razoável, o tamanho deve ser preciso e a distribuição das cavidades deve ser uniforme. Além disso, o tratamento da superfície do molde é importante para as marcas de fluxo. Se tratar a superfície corretamente, pode tornar a superfície do molde mais lisa e reduzir as marcas de fluxo.

-

Aumentar a temperatura do molde:Aumente a temperatura do molde, mantenha a temperatura do material alta e pressione a camada de condensação firmemente contra a superfície do molde com pressão de injeção e pressão de retenção até que o produto esteja acabado e não haja marcas de fluxo. a temperatura do molde pode ser definida a partir do valor recomendado do fabricante do material. O incremento de cada ajuste pode ser de 6 ℃. Após 10 disparos e a moldagem é estável, decida se deve fazer mais ajustes com base nos resultados.Para aumentar a temperatura do molde e do bocal, aumente a velocidade de injeção e a taxa de enchimento.

-

Aumentar a temperatura do molde:Aumentar a pressão de injeção e a pressão de manutenção e aumentar o tempo. Pode também colocar um aquecedor elétrico no portão para aumentar a temperatura parcial da posição do portão. Pode também expandir adequadamente a secção da porta e do canal de fluxo, controlando o fluxo de água de arrefecimento no molde para manter o molde a uma temperatura mais elevada. Se aumentar a temperatura do barril e do diâmetro do bocal dentro da gama de temperaturas de funcionamento do processo, isso ajudará a melhorar o desempenho do fluxo da massa fundida.

-

Melhorar o corredor:O jito, o canal ou a comporta são demasiado pequenos. O jito, o canal ou a comporta são demasiado pequenos e aumentam a resistência ao fluxo. Se a pressão de injeção não for suficiente, a frente de fusão irá mover-se cada vez mais lentamente e o plástico fundido irá ficar cada vez mais frio. A pressão de injeção e a pressão de retenção não são suficientes para pressionar a pele condensada firmemente contra a superfície do molde, pelo que a fusão encolhe na direção do fluxo.

-

Melhorar a ventilação:Se a ventilação não for suficiente ou não for boa, afectará o enchimento da massa fundida, e a frente de onda da massa fundida não será capaz de pressionar a superfície condensada firmemente contra a superfície do molde, deixando marcas de encolhimento na direção do fluxo da massa fundida. A ventilação da cavidade não deve ser ignorada. É preferível utilizar uma ventilação de círculo completo.

Máquina de moldagem por injeção

Aumentar a pressão de injeção e a pressão de retenção de modo a que a camada condensada possa ser pressionada firmemente contra a superfície do molde até que o produto esteja formado e não se gerem marcas de fluxo.

O rácio tiro/barril deve situar-se entre 1 para 1,5 e 1 para 4.

Prolongar o tempo de ciclo até o plástico estar completamente fundido e a temperatura de fusão ser suficientemente elevada para evitar marcas de retração na direção do fluxo.

Aumente a temperatura de fusão, a pressão de injeção e a pressão de enchimento para comprimir a camada condensada contra a superfície do molde até que a peça se forme e as marcas de fluxo não apareçam. Defina a temperatura de fusão de acordo com as recomendações do fornecedor do material.

O tubo de fusão está dividido em quatro zonas: traseira, central, frontal e bocal. A temperatura de fusão da zona traseira para a zona dianteira deve aumentar gradualmente, com cada zona a subir 10°F. Se necessário, por vezes a temperatura de fusão na zona do bocal e/ou na zona frontal é ajustada ao mesmo nível que a zona central.

Aumente a pressão de injeção e prolongue o tempo de espera para que a camada de condensação possa ser pressionada firmemente na superfície do molde até que o molde de plástico ou molde de produto de cimento semelhante seja formado.

Aumente a temperatura do bocal. Normalmente, a temperatura da zona do bocal é definida 6°C mais alta do que a temperatura da zona frontal.

Diminuir a velocidade de injeção ou utilizar o controlo lento-rápido-lento para a velocidade de injeção. Colocar a porta do molde na parte da parede mais espessa ou mesmo no lado da parede. A forma da porta deve ser uma pega, um ventilador ou um diafragma. Pode também aumentar a secção do canal e da porta para reduzir a resistência ao fluxo da massa fundida.

Derreter

Para produtos de moldagem por injeção com um comprimento de fluxo relativamente longo, é necessário escolher materiais com boa fluidez. Se a fluidez do material não cumprir os requisitos, pode adicionar uma quantidade adequada de lubrificante de moldagem para melhorar a fluidez do material.

Geralmente, a quantidade de lubrificante é inferior a 1%. Quando o comprimento do fluxo tem um impacto maior na espessura da parede do molde, é necessário aumentar adequadamente a quantidade de lubrificante.

É necessário aumentar a cavidade fria na parte inferior do jito e na extremidade do canal. A temperatura do material tem um efeito maior na fluidez da fusão. É necessário prestar mais atenção à dimensão do poço de recolha a frio. É necessário colocar o poço de frio no final da fusão na direção em que a fusão flui no canal.

Se a principal razão para as marcas anuais de fluxo de onda anelar for o fraco desempenho da resina, pode selecionar uma resina de baixa viscosidade se as condições o permitirem.

As marcas de fluxo podem ser completamente eliminadas através da redução da velocidade de injeção.Falso

A redução da velocidade de injeção pode ajudar, mas a eliminação completa das marcas de fluxo pode exigir uma combinação de ajustes no processo e alterações no design do molde.

A análise do fluxo do molde ajuda a prever e a evitar marcas de fluxo.Verdadeiro

A análise do fluxo do molde permite a simulação do processo de injeção, identificando potenciais problemas como marcas de fluxo antes do início da produção.

Conclusão

Para minimizar as marcas de fluxo no seu produto moldado por injeção, é necessário otimizar vários parâmetros na processo de moldagem por injeção8. É possível aumentar a velocidade de injeção para melhorar o enchimento, otimizar a pressão e a temperatura de injeção para controlar o fluxo de plástico e modificar o design da porta e do canal para obter um enchimento mais uniforme.

Também é necessário certificar-se de que a temperatura do molde é a correta, que a ventilação é boa e que está a utilizar o material certo. Avaliar o design da peça e considerar o acabamento da superfície do molde também pode ajudar a reduzir o aparecimento de marcas de fluxo. É necessário testar e ajustar sistematicamente para obter o efeito pretendido.

-

A compreensão das marcas de fluxo é crucial para melhorar a qualidade do produto na moldagem por injeção. Explore esta ligação para saber mais sobre as suas causas e soluções. ↩

-

Os masterbatches desempenham um papel vital na obtenção de uma cor e qualidade consistentes nos plásticos. Descubra o impacto que têm nos processos de produção. ↩

-

A conceção do molde é fundamental para garantir um fluxo uniforme e evitar defeitos. Saiba mais sobre a sua importância na moldagem por injeção. ↩

-

Compreender as causas das marcas de retração pode ajudar a melhorar o seu processo de moldagem por injeção e a qualidade do produto. ↩

-

Conhecer a temperatura de fusão ideal é essencial para otimizar o processo de moldagem por injeção e garantir a integridade do produto. ↩

-

Explore este recurso para compreender como selecionar materiais e melhorar a fluidez, crucial para reduzir as marcas de fluxo na moldagem por injeção. ↩

-

Descubra técnicas de ajuste do molde que podem reduzir significativamente as marcas de fluxo e melhorar a qualidade do produto na moldagem por injeção. ↩

-

Saiba mais sobre Quais são as etapas do processo de moldagem por injeção? A moldagem por injeção é um processo utilizado para fabricar muitas peças de plástico. ↩