O fabrico de moldes normalizados em moldes de injeção é vital para garantir a consistência, a eficiência e a rentabilidade dos processos de produção em várias indústrias.

O fabrico de moldes normalizados requer uma engenharia precisa, a seleção da qualidade do material, a adesão às especificações do design do molde e a compatibilidade com as máquinas de moldagem por injeção. As principais vantagens incluem tempos de produção reduzidos e maior consistência das peças.

À medida que se aprofunda nas especificidades do fabrico de moldes estandardizados, compreender os factores-chave que influenciam o desempenho e a longevidade do molde será essencial para otimizar os resultados do seu fabrico.

Os moldes normalizados reduzem o desperdício e o tempo de produção.Verdadeiro

Os moldes normalizados são concebidos para otimizar o fluxo de material e reduzir os erros na produção, aumentando a eficiência e minimizando o desperdício.

Todos os processos de moldagem por injeção utilizam moldes normalizados.Falso

Embora muitos processos beneficiem de moldes estandardizados, os moldes personalizados são frequentemente necessários para produtos especializados ou designs únicos.

Quais são os requisitos de conceção do molde?

O fabrico normalizado de moldes de injeção requer critérios de conceção precisos para garantir uma qualidade e eficiência consistentes no fabrico de uma vasta gama de produtos.

Os requisitos essenciais do projeto de moldes incluem tolerâncias precisas, seleção adequada de materiais, sistemas de refrigeração eficientes e componentes normalizados para facilitar a produção e manter a qualidade uniforme do produto.

Análise do produto

Sei muito sobre o aspeto e o funcionamento dos produtos moldados por injeção. Por exemplo, se quisermos que um produto tenha um ótimo aspeto, o molde tem de ser muito suave. Por exemplo, se estivermos a fazer uma peça para o interior de um carro, o molde tem de ser muito liso, entre 0,8 e 1,6 micrómetros, para que a peça tenha bom aspeto.

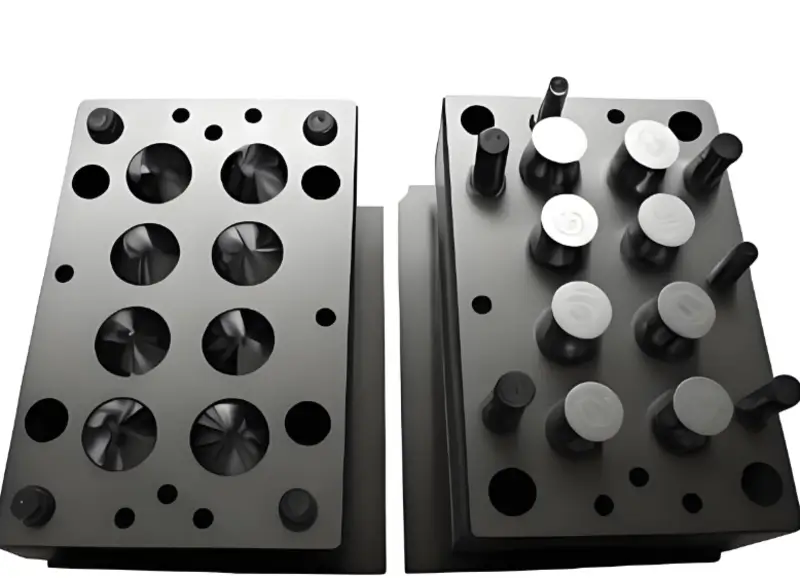

Analisar o método de desmoldagem1 do produto, de acordo com a forma do produto para determinar se se deve utilizar a desmoldagem por pino ejetor, a desmoldagem por placa de pressão ou outras formas. Por exemplo, para produtos cilíndricos, a desmoldagem com placa de pressão pode ser mais adequada porque pode empurrar o produto para fora uniformemente e evitar a deformação do produto.

Conceção da estrutura do molde

Certifique-se de que a linha de separação do molde é razoável. A linha de partição deve permitir que o produto seja facilmente ejectado e minimizar o flash. Por exemplo, se o produto tiver um requisito de superfície, a linha de partição deve ser colocada de forma a não afetar a superfície.

Decidir onde e como fazer o gate. A gitagem de canal quente pode reduzir o desperdício e melhorar a utilização do material, mas custa mais; a gitagem lateral é mais simples e funciona para uma vasta gama de produtos, mas pode deixar marcas de gitagem na superfície do produto. Por exemplo, para produtos plásticos transparentes, a aplicação de gating no ponto exato pode ser melhor porque pode reduzir as linhas de soldadura e as marcas de gating e melhorar a transparência do produto.

Conceber o estrutura do molde2 com resistência e rigidez suficientes. O tamanho da estrutura do molde deve ser selecionado de acordo com o tamanho do molde e a pressão de injeção. Por exemplo, os moldes de injeção de grandes dimensões requerem estruturas de molde mais espessas e robustas para suportar uma maior pressão de injeção e evitar a deformação do molde.

Dimensão Padrão

Ao marcar as dimensões das peças do molde, é necessário marcá-las de acordo com as normas nacionais ou padrões da indústria. Por exemplo, ao marcar o tamanho da cavidade do molde, esta deve ser marcada de acordo com a precisão do processamento e os requisitos de montagem, e a seleção das tolerâncias dimensionais deve ser razoável. Geralmente, as tolerâncias de nível IT6-IT9 são utilizadas para garantir a permutabilidade das peças e a precisão da montagem.

A utilização de furos, veios e outras dimensões estruturais normalizadas facilita a utilização de ferramentas e calibres normalizados para processamento e teste. Por exemplo, o pilar guia no molde deve ter um tamanho normalizado, pelo que o diâmetro do furo da manga guia e o diâmetro exterior também devem ter tamanhos normalizados. Isto facilita a compra e a substituição dos mesmos.

Conceção do sistema de arrefecimento

O sistema de arrefecimento3 deve ser capaz de controlar eficazmente a temperatura do molde, de modo a que a temperatura da superfície da cavidade do molde seja uniforme. O diâmetro do tubo de arrefecimento, o espaçamento e a distância da superfície da cavidade têm determinados requisitos. Diâmetro geral do tubo de arrefecimento de 8 - 12mm, espaçamento de 3 - 5 vezes o diâmetro do tubo, e a distância da superfície da cavidade de 10 - 15mm, o que pode garantir a eficiência do arrefecimento, encurtar o ciclo de injeção.

Ao dispor os tubos de refrigeração, certifique-se de que não ficam no caminho de outras estruturas do molde (como pinos ejectores, corrediças, etc.). Por exemplo, se estiver a desenhar tubos de refrigeração perto de uma corrediça, pense na distância a que a corrediça se move e certifique-se de que os tubos de refrigeração não ficam no caminho da corrediça que se move para trás e para a frente.

Conceção do sistema de ejectores

A força de ejeção do sistema ejetor4 devem ser distribuídas uniformemente para evitar deformações ou danos no produto. O número, a posição e o diâmetro das agulhas ejectoras devem ser determinados de acordo com a forma, a dimensão e o material do produto. Por exemplo, para produtos planos de grandes dimensões, são necessários mais pinos ejectores e a posição dos pinos ejectores deve ser distribuída uniformemente na parte inferior do produto para garantir que o produto pode ser ejectado sem problemas.

O curso do ejetor deve ser suficientemente longo para garantir que a peça sai completamente do molde. Geralmente, o curso do ejetor deve ser superior a 1/3 da altura da peça. Além disso, é necessário ter em conta as acções de abertura e fecho do molde para que o sistema ejetor não atinja outras partes do molde.

Design de tampo deslizante e inclinável

A estrutura do cursor e do tampo basculante deve ser compacta, flexível e fiável. A precisão da guia da corrediça deve ser elevada, utilizando geralmente a guia de ranhura em T ou de ranhura em cauda de andorinha.

O ângulo da parte superior basculante deve ser razoavelmente concebido de acordo com os requisitos de desmoldagem do produto, geralmente não superior a 15°, a fim de evitar fricção excessiva gerada pelo movimento da parte superior basculante, resultando no fenómeno de encravamento.

Escolher corretamente o material da corrediça e do topo basculante, com boa resistência ao desgaste e força. Por exemplo, para moldes de alta produção, a corrediça e o topo basculante podem ser feitos de aço temperado, como o Cr12MoV, com uma dureza de têmpera de HRC58-62, para melhorar a sua vida útil.

Conceção do sistema de escape

O molde deve ser projetado com canais de exaustão razoáveis para remover o ar na cavidade e o gás produzido pela fusão do plástico. O método de exaustão pode ser a exaustão por fenda, a exaustão por ranhura ou a utilização de aço respirável. Por exemplo, pode ser colocada uma fenda de exaustão de 0,02 - 0,05 mm na superfície de separação do molde, ou pode ser aberta uma fenda de exaustão com uma profundidade de 0,03 - 0,08 mm num local apropriado.

Seleção do material do molde

Quando está a decidir o material para o seu molde, tem de considerar as condições de trabalho e os requisitos do molde. Para as partes do molde com alta pressão e alto desgaste (como as cavidades e os núcleos), pode utilizar aço de molde de alta qualidade, como P20, H13, etc.

Aço P205 tem boa processabilidade e certa resistência ao desgaste, adequado para moldes de injeção em geral; o aço H13 tem elevada tenacidade e propriedades de fadiga térmica, adequado para moldes de injeção a alta temperatura e alta pressão.

Para a estrutura do molde e outras peças de suporte, pode utilizar aço estrutural normal, como o aço 45, e depois tratá-lo termicamente para o melhorar.

Os moldes normalizados garantem uma qualidade consistente do produto.Verdadeiro

A utilização de componentes e critérios de conceção normalizados garante que os produtos são fabricados com especificações e qualidade consistentes.

Todos os moldes de injeção têm os mesmos requisitos de conceção.Falso

Os requisitos de conceção variam consoante as especificações do produto, os materiais utilizados e os processos de produção, necessitando de soluções à medida para diferentes aplicações.

Quais são os requisitos para o fabrico de moldes?

O fabrico normalizado de moldes de injeção é essencial para aumentar a eficiência, reduzir os custos e garantir uma qualidade consistente em várias indústrias.

O fabrico normalizado de moldes de injeção requer tolerâncias precisas, aço de alta qualidade, sistemas de refrigeração consistentes e princípios de conceção robustos. Isto aumenta a eficiência, assegura a repetibilidade e garante uma qualidade superior das peças. Indústrias como a automóvel, de bens de consumo e eletrónica beneficiam destes processos simplificados.

Planeamento do Processo de Maquinação

Planear um processo de maquinagem6 que faça sentido, incluindo desbaste, acabamento, EDM e outras etapas. Por exemplo, para a maquinagem de cavidades de moldes, primeiro desbaste a maior parte do material, depois semi-acabamento e, finalmente, acabamento para garantir que a cavidade tem o tamanho correto e uma boa superfície.

Decida quanto material extra precisa de deixar na peça para cada operação de maquinação. Deve decidir a quantidade de material extra a deixar na peça com base no tamanho, forma e precisão da peça. Em geral, deve deixar 1-3 mm de material extra para o desbaste e 0,1-0,5 mm para o acabamento.

Requisitos de corte

A escolha de ferramentas de corte7 deve ser adequado, de acordo com o material da peça, a precisão da maquinagem e o processo de maquinagem para selecionar o tipo de ferramenta, o material e os parâmetros geométricos.

Por exemplo, ao processar aço endurecido, pode escolher ferramentas de carboneto, que têm elevada dureza e boa resistência ao desgaste; ao processar liga de alumínio, pode escolher ferramentas de aço rápido, que têm arestas de corte afiadas e podem obter uma melhor qualidade de superfície.

Os parâmetros de corte (como a velocidade de corte, o avanço e a profundidade de corte) devem ser definidos de forma razoável. A velocidade de corte deve ser determinada de acordo com as caraterísticas da ferramenta e do material, o avanço e a profundidade de corte devem ter em conta a precisão da maquinação e a capacidade de suporte da ferramenta. Por exemplo, ao maquinar aço para moldes, a velocidade de corte é geralmente de 50 - 100m/min, o avanço é de 0,1 - 0,3mm/r e a profundidade de corte é de 0,5 - 2mm.

Requisitos de EDM

O desenho do elétrodo EDM tem de ser preciso e o tamanho do elétrodo tem de ter em conta o espaço de descarga. O intervalo de descarga é geralmente de 0,05-0,2 mm e a dimensão do elétrodo deve ser concebida para compensar a dimensão da cavidade e o intervalo de descarga.

Parâmetros EDM8 (como a corrente de descarga, o tempo de descarga, a largura do impulso, etc.) têm de ser ajustados de forma razoável para obter uma boa qualidade de superfície e precisão de maquinagem. Por exemplo, a corrente de descarga é geralmente de 10-50A, a largura do impulso é de 10-100μs e tem de ser ajustada adequadamente de acordo com os diferentes requisitos de processamento.

Tratamento da superfície do molde

Quando se trata de controlar a precisão das peças do molde, o precisão dimensional9 das peças do molde devem ser rigorosamente controladas, utilizando calibres adequados para os testes. Tal como a utilização de paquímetros, micrómetros, máquinas de medição por coordenadas e outras ferramentas para medição de tamanhos. Para as dimensões principais, o controlo da tolerância deve ser de ±0,01mm.

A precisão da forma das peças (como retidão, planicidade, redondeza, etc.) também deve atender aos requisitos. Por exemplo, a planicidade da superfície de separação do molde é geralmente de 0,03 mm para garantir que o molde fecha com precisão.

Requisitos de montagem do molde

Antes de montar o molde, é necessário limpar as peças para eliminar materiais como óleo, limalhas de ferro, etc. Depois de as limpar, é necessário tratá-las com antiferrugem. Depois de as limpar, é necessário tratá-las com antiferrugem para que não enferrujem.

Com base nos desenhos de montagem e no processo de montagem, é necessário certificar-se de que cada peça é montada no sítio certo. Por exemplo, quando se monta a cavilha-guia e o casquilho-guia, é necessário certificar-se de que são concêntricos. Normalmente, o requisito de concentricidade é de ± 0,03 mm. Isto é para garantir que o molde pode abrir e fechar com precisão.

É necessário fazer alguns ajustes ao montar o molde, tais como ajustar a altura do pino ejetor, a posição do cursor, etc. A altura do pino ejetor deve ser ajustada para garantir que o produto pode ser ejectado suavemente, e a superfície superior do ejetor deve estar nivelada com a superfície inferior da cavidade ou ligeiramente superior 0,05 - 0,1 mm.

Requisitos de depuração de moldes

Assim que a montagem do molde estiver concluída, a depuração deve ser feita e, antes da depuração, devemos verificar se a ação de abertura e fechamento do molde é flexível, se o sistema ejetor está funcionando corretamente e se o sistema de resfriamento e o sistema de exaustão são suaves. Por exemplo, abrir e fechar a ação do molde deve ser suave, abrir e fechar a velocidade do molde deve ser razoável, geralmente abrir a velocidade do molde de 30 - 50mm/s, fechar a velocidade do molde de 20 - 40mm/s.

Ao depurar o processo de moldagem por injeção, é necessário observar a situação de enchimento do plástico fundido, a qualidade da moldagem do produto, etc. De acordo com a situação de depuração, ajustar o molde, tal como ajustar o tamanho da porta, o tempo de arrefecimento, etc., até que a qualidade do produto cumpra os requisitos.

Os moldes normalizados reduzem os custos de produção.Verdadeiro

Ao utilizar processos e materiais normalizados, os fabricantes podem reduzir os custos através de economias de escala e da redução de resíduos.

Os moldes normalizados são soluções de tamanho único.Falso

Embora promovam a consistência, os moldes estandardizados requerem uma personalização precisa para satisfazer os requisitos específicos do produto e as normas de qualidade.

Quais são os requisitos de documentação e gestão de moldes?

A documentação e a gestão adequadas são cruciais no fabrico de moldes de injeção normalizados, garantindo qualidade, consistência e eficiência em toda a produção.

A documentação do molde inclui especificações de conceção, registos de manutenção e registos de inspeção. Os principais requisitos de gestão asseguram a conformidade com as normas da indústria, um fluxo de trabalho eficiente e uma qualidade de produto consistente.

Especificação do desenho do molde

Os desenhos de moldes devem seguir as normas nacionais de desenho, que incluem o formato de desenho, a escala, a seleção de vistas, a rotulagem de tamanhos, etc. Por exemplo, o formato do desenho é geralmente o formato padrão A0 - A4. A proporção deve ser escolhida razoavelmente com base no tamanho e na complexidade do molde. A vista deve mostrar completamente a estrutura do molde e a forma das peças.

Rotular os desenhos com o material, tratamento térmico, tratamento de superfície e outros parâmetros técnicos. Por exemplo, se o material para as peças da cavidade do molde for aço P20, o tratamento térmico necessário é têmpera + revenimento e a dureza deve ser HRC30 - 35, então a superfície deve ser nitretada com uma espessura de camada de nitretação de 0,05 - 0,1 mm.

Preparação de documentos técnicos do molde

Preparar a especificação do projeto do molde, explicando em pormenor a ideia do projeto do molde, as caraterísticas estruturais, a determinação das principais dimensões e assim por diante. Por exemplo, na especificação do projeto para explicar a localização do portão e o tipo de base de seleção, bem como o sistema de arrefecimento e o princípio de conceção do sistema de ejeção.

Preparação de documentos sobre a tecnologia de processamento de moldes, incluindo o percurso do processo de maquinagem de cada peça, subsídios de maquinagem, parâmetros de corte e assim por diante. Os documentos da tecnologia de processamento devem ser capazes de orientar a produção do processamento do molde, para garantir a qualidade e a eficiência do processamento.

O tratamento de nitruração pode melhorar a dureza, a resistência ao desgaste e a resistência à corrosão da superfície do molde. Por exemplo, após o tratamento de nitruração, a dureza da superfície da cavidade do molde pode atingir HV900 - HV1200, o que pode efetivamente melhorar a vida útil do molde.

A qualidade do tratamento de superfície deve cumprir os requisitos, a espessura da camada de tratamento de superfície, a dureza e outros indicadores para cumprir as normas exigidas. A espessura da camada de cromagem dura é geralmente de 0,02 - 0,05 mm, e a dureza atinge HV800 - HV1000.

Marcação de peças de molde

As peças do molde devem ser claramente marcadas, incluindo o nome da peça, o número, o material e outras informações. O método de marcação pode ser a estampagem em aço, a gravação ou a utilização de etiquetas, etc. Por exemplo, utilizar selos de aço nas peças da cavidade do molde com o nome da peça "Cavidade", número "CX - 01" e material "P20" para facilitar a gestão e montagem das peças.

Gestão de arquivos de moldes

Estabelecer o arquivo do molde, incluindo os desenhos do projeto do molde, documentos técnicos, registos de processamento, registos de depuração e outras informações.

Os ficheiros de moldes devem ser classificados e organizados para facilitar a consulta e a gestão. Por exemplo, de acordo com o número do molde para estabelecer uma pasta de arquivo, os desenhos relevantes, documentos e outras informações para a pasta, e podem ser digitalizados através do sistema de gestão eletrónica de documentos para melhorar a eficiência da gestão.

Manutenção de moldes e documentos de manutenção

Elaboração do manual de manutenção e conservação do molde, descrevendo a manutenção diária do conteúdo do molde, ciclo de manutenção, substituição de peças de desgaste, etc.

Por exemplo, o manual estipula que o molde deve ser limpo após cada produção de injeção, o sistema de arrefecimento deve ser inspeccionado e mantido regularmente (por exemplo, semanalmente ou mensalmente) e o desgaste das peças de desgaste (por exemplo, pinos ejectores, corrediças, etc.) deve ser inspeccionado regularmente e substituído atempadamente quando o desgaste excede um determinado limite.

A documentação correta do molde melhora a qualidade e a eficiência da produção.Verdadeiro

Registos detalhados e práticas de gestão normalizadas simplificam o processo de fabrico e melhoram a consistência e a qualidade dos produtos.

Todos os moldes de injeção requerem documentação idêntica.Falso

As necessidades de documentação variam consoante a conceção do molde, a complexidade e as normas da indústria, exigindo práticas de documentação personalizadas para diferentes projectos.

Quais são os requisitos de qualidade e desempenho do molde?

Compreender os requisitos de qualidade e desempenho para o fabrico de moldes de injeção normalizados é essencial para garantir a consistência do produto e a eficiência da produção.

O fabrico de moldes de injeção normalizados requer materiais de alta qualidade, maquinação precisa e cumprimento das especificações do projeto para garantir um desempenho ótimo do molde, durabilidade e produção consistente.

Requisitos de vida do molde

Os moldes devem ter uma vida útil suficiente, de acordo com o tipo de molde e as condições de utilização para determinar a vida útil dos indicadores do molde. Por exemplo, os requisitos gerais de vida útil do molde de injeção para 300.000 - 1 milhão de vezes, para alta precisão, requisitos elevados do molde, como o molde de lentes ópticas, os requisitos de vida útil podem atingir milhões de vezes.

Através de um design razoável, materiais de alta qualidade e métodos corretos de processamento e fabrico para melhorar a vida útil do molde. Tal como a utilização de aço de molde adequado, otimizar a estrutura do molde, reduzir a concentração de tensões, tratamento de superfície adequado do molde.

Consistência da qualidade do produto

A qualidade dos produtos produzidos pelo molde deve ser consistente, e a precisão dimensional, a qualidade da aparência, as propriedades físicas e outros indicadores dos produtos devem estar dentro das tolerâncias especificadas.

Por exemplo, as principais tolerâncias dimensionais dos produtos devem ser controladas com um intervalo de ±0,1 mm e a superfície deve estar isenta de defeitos óbvios, tais como arestas, bolhas e marcas de contração.

Inspeção e manutenção regulares do molde para garantir a estabilidade da qualidade do produto. Por exemplo, verificar o desgaste do molde, o efeito de arrefecimento do sistema de arrefecimento, etc., para detetar problemas e resolvê-los a tempo.

Requisitos do ciclo de moldagem por injeção

Os moldes devem ser capazes de cumprir determinados requisitos de ciclo de moldagem por injeção, reduzir o ciclo de moldagem por injeção10 pode melhorar a eficiência da produção. Por exemplo, o requisito geral do ciclo de moldagem por injeção é entre 10 e 60 segundos, através da otimização do sistema de arrefecimento do molde, do design razoável da porta e do canal, etc., para encurtar o ciclo de moldagem.

Intercambialidade do molde

As peças do molde devem ter uma boa permutabilidade para facilitar a manutenção e a substituição do molde. Por exemplo, o mesmo tipo de pinos ejectores, pilar guia, casquilhos guia e outras peças podem ser substituídos uns pelos outros, a tolerância dimensional e a precisão de ajuste das peças devem cumprir os requisitos de permutabilidade, e geralmente usam o sistema de furo base ou o sistema de eixo base do ajuste.

Segurança do molde

O molde deve ter em conta a segurança da operação e instalar os dispositivos de proteção de segurança necessários. Por exemplo, nas áreas de abertura e fecho do molde, instalar guarda-corpos para evitar que as mãos do operador ou outras partes do corpo entrem na área de trabalho do molde para evitar lesões acidentais.

A conceção estrutural do molde deve evitar arestas e cantos afiados e estruturas que possam provocar a ejeção de peças, para evitar que estas saiam do molde e causem ferimentos em pessoas.

Os moldes normalizados garantem a consistência da produção na moldagem por injeção.Verdadeiro

A utilização de moldes padronizados permite a uniformidade em várias séries de produção, levando a uma qualidade consistente do produto.

Os moldes de injeção normalizados são sempre menos dispendiosos do que os moldes personalizados.Falso

Embora os moldes estandardizados possam ser mais económicos inicialmente, podem ser necessários moldes personalizados para designs de produtos específicos, aumentando potencialmente os custos.

Quais são os requisitos para a aceitação do molde?

Compreender os requisitos de aceitação do molde é crucial para obter moldes de injeção padronizados de alta qualidade, garantindo a precisão do produto e a eficiência do fabrico.

Os requisitos de aceitação do molde incluem tolerâncias rigorosas, normas de acabamento da superfície e controlos de funcionalidade adequados. Estes requisitos garantem que os moldes de injeção produzem peças com precisão e consistência, reduzindo os defeitos e aumentando a eficiência dos processos de fabrico.

Inspeção do aspeto

Verificar a qualidade da aparência do molde, incluindo a rugosidade da superfície, a cor, a marcação e assim por diante. A superfície do molde deve ser lisa e livre de riscos óbvios, ferrugem e outros defeitos. A marcação deve ser clara, exacta e estar de acordo com os requisitos do projeto.

Verificar a montagem das peças do molde, a montagem deve ser apertada, sem fenómenos de folga. Por exemplo, verificar se os parafusos estão apertados e se a folga de encaixe entre as peças cumpre os requisitos.

Controlo da precisão dimensional

Adotar medidores adequados para verificar as principais dimensões do molde, tais como as dimensões da cavidade, as dimensões do núcleo, as dimensões da guia e assim por diante. A tolerância dimensional deve estar de acordo com os requisitos dos desenhos de projeto, e as dimensões excedentes devem ser analisadas e processadas.

Verificar a precisão da forma do molde, como a planicidade, a retidão, a redondeza e assim por diante. Por exemplo, verificar a planicidade da superfície de separação do molde através do medidor de nível, e verificar a retidão do pilar guia através do medidor de percentagem.

Verificação da função

Verificar a função de abertura e fecho do molde, a ação de abertura e fecho deve ser flexível, suave e sem estagnação. Verificar a função do sistema ejetor, a ação do ejetor deve ser normal, a força do ejetor deve cumprir os requisitos.

Verificar o funcionamento do sistema de arrefecimento e do sistema de escape, o tubo de arrefecimento deve ser liso, o efeito de arrefecimento deve ser bom; o canal de escape deve ser capaz de esgotar eficazmente. Por exemplo, verifique o sistema de arrefecimento através do teste da água e verifique o sistema de escape através do teste do molde de injeção.

Controlo de qualidade do produto

Realizar um ensaio de moldagem com o molde para verificar a qualidade de moldagem do produto. A precisão dimensional, a qualidade da aparência e as propriedades físicas do produto devem cumprir os requisitos do projeto do produto. Por exemplo, verificar se a espessura da parede do produto é uniforme e se existem defeitos como marcas de fusão e marcas de contração na superfície.

Ajustar o molde de acordo com a situação do molde de ensaio até que a qualidade do produto seja qualificada. Os ajustes incluem o tamanho da porta, o tempo de arrefecimento, a posição de ejeção, etc.

Aceitação de documentos

Verificar se os desenhos do projeto, os documentos técnicos, os registos de processamento e os registos de depuração do molde estão completos. O conteúdo dos documentos deve ser completo, exato e estar em conformidade com as normas e requisitos relevantes.

Por exemplo, verifique se os desenhos do projeto estão assinados pelos projectistas e se os documentos técnicos contêm os materiais e os requisitos de tratamento térmico do molde.

Os critérios de aceitação dos moldes asseguram uma funcionalidade e precisão óptimas dos produtos acabados.Verdadeiro

O cumprimento das normas de aceitação reduz os defeitos e melhora a eficiência geral do fabrico, melhorando a qualidade do produto.

Todos os moldes que cumprem estes requisitos garantem automaticamente o sucesso do produto.Falso

Cumprir os requisitos de aceitação do molde é crucial, mas factores adicionais como a qualidade do material e o controlo do processo são também vitais para o sucesso do produto.

Conclusão

Os requisitos de normalização do molde de injeção incluem a análise do produto, a conceção da estrutura do molde, as normas dimensionais, a conceção do sistema de arrefecimento e do ejetor. A conceção do molde tem de ter em conta a função do produto, o método de libertação do molde, a superfície de separação, a posição da porta, o efeito de arrefecimento, etc., para garantir a qualidade do produto.

O fabrico de moldes exige uma maquinação precisa, a seleção de materiais e tratamentos de superfície adequados, o controlo da precisão das peças e a exatidão da montagem. Os requisitos de qualidade abrangem a vida útil do molde, a consistência do produto, o ciclo de moldagem e a segurança. A aceitação do molde envolve inspecções visuais, dimensionais e funcionais, bem como a qualidade do produto e a aceitação da documentação para garantir que o molde cumpre as normas de conceção e produção.

-

Compreender os vários métodos de desmoldagem pode melhorar a conceção do seu produto e a eficiência no fabrico. ↩

-

Uma estrutura de molde bem concebida é crucial para a durabilidade e o desempenho dos processos de moldagem por injeção. ↩

-

Um sistema de arrefecimento eficaz é essencial para manter a temperatura do molde e melhorar os tempos de ciclo na produção. ↩

-

Compreender o sistema de ejectores é crucial para otimizar a conceção do molde e garantir a qualidade do produto. ↩

-

A exploração das propriedades do aço P20 pode ajudá-lo a escolher o material certo para os seus moldes de injeção, aumentando a durabilidade e o desempenho. ↩

-

Aprender sobre os processos de maquinagem pode melhorar a eficiência da produção de moldes e garantir resultados de alta qualidade. ↩

-

Explore esta ligação para conhecer as várias ferramentas de corte disponíveis e as suas aplicações específicas para diferentes materiais. ↩

-

Este recurso fornecerá informações sobre como ajustar eficazmente os parâmetros EDM para melhorar a qualidade e a precisão da superfície. ↩

-

Saiba mais sobre as melhores práticas e ferramentas para manter a precisão dimensional em peças de molde, crucial para o fabrico de alta qualidade. ↩

-

Saiba mais sobre como reduzir o tempo do ciclo de moldagem por injeção: O ciclo de moldagem por injeção é muito importante. Afecta a quantidade de trabalho que se faz e o dinheiro que se ganha. ↩