Fábrica de moldagem por injeção PP personalizada

Guia de conceção e fabrico de moldes de injeção PP

Recursos para O guia completo da moldagem por injeção de PP

O que é o polipropileno (PP)?

PP, abreviatura de polipropileno, é um tipo de polímero termoplástico. É produzido através da polimerização do propileno, que tem a fórmula química (C3H6)n. Tem o aspeto de uma cera branca, é transparente e leve. A densidade é de apenas 0,89-0,91g/cm³, pelo que é um dos plásticos mais leves. O ponto de fusão do PP é 164-170°C, e a temperatura de amolecimento é de cerca de 155°C. A faixa de temperatura de uso é de -30°C a 140°C. Pode resistir à corrosão de ácidos, bases, soluções salinas e vários solventes orgânicos abaixo de 80°C, mas decompõe-se a altas temperaturas e em condições oxidativas.

O PP é altamente moldável, mas encolhe muito (1% a 2,5%), pelo que os produtos de paredes espessas são propensos a amolgadelas, o que torna difícil cumprir os requisitos de algumas peças de alta precisão. Tem uma superfície brilhante e não é tóxico, inodoro e insípido. O seu peso molecular é de cerca de 80.000 a 150.000. Absorve apenas 0,01% de água na água, pelo que tem uma boa estabilidade na água.

Que tipos de materiais PP existem?

O polipropileno (PP) é um polímero termoplástico versátil que pode ser classificado em diferentes tipos com base na sua estrutura molecular, método de polimerização e aplicações.

1. Polipropileno homopolímero (PP-H):

O polipropileno homopolímero é fabricado a partir de um único tipo de monómero de propileno. É rígido e resistente a produtos químicos. É utilizado em embalagens, peças para automóveis, aparelhos eléctricos e tubagens. É forte e pode suportar o calor.

2. Polipropileno copolímero (CPP):

Os copolímeros de polipropileno existem em dois tipos: copolímeros aleatórios (PP-R) e copolímeros em bloco (PP-B). Os copolímeros aleatórios têm monómeros de etileno espalhados por todo o lado, o que os torna bons para recipientes de alimentos e produtos de paredes finas, porque são rígidos e aguentam bem os golpes. Os copolímeros em bloco têm monómeros de polipropileno e etileno alternados, pelo que são utilizados principalmente em peças para automóveis e outros produtos de alto impacto, porque são resistentes e flexíveis.

3. Polipropileno copolímero de impacto (ICPP):

O polipropileno copolímero de impacto é um copolímero especial com maior teor de etileno para o tornar mais forte. É especialmente bom para coisas que precisam de ser fortes quando está frio, como malas e estojos de proteção. É muito resistente e funciona bem no frio.

4. Polipropileno expandido (EPP):

O polipropileno expandido (EPP) é um material de espuma de células fechadas de densidade muito baixa que é utilizado em peças de automóveis, embalagens e bens de consumo. Tem uma elevada relação força/peso e uma excelente resistência ao impacto e isolamento térmico. É por isso que é utilizado em todo o tipo de coisas diferentes.

5. Terpolímero de polipropileno:

O terpolímero de polipropileno consiste em segmentos de propileno ligados a monómeros de etileno e butileno, adequados para películas de selagem e aplicações que exigem elevada transparência. Estes copolímeros são mais transparentes e flexíveis do que os homopolímeros e são utilizados numa variedade de aplicações de embalagem.

6. Polipropileno de base biológica:

O polipropileno de base biológica é fabricado a partir de matérias-primas renováveis com diferentes níveis de conteúdo de base biológica (30%-100%). Pode ser utilizado para muitas coisas, tal como o PP normal, mas é melhor para o ambiente. As pessoas estão a começar a utilizá-lo cada vez mais.

Existem também tipos de PP com aditivos e PP com enchimento, em que o primeiro melhora as propriedades específicas através de aditivos e o segundo aumenta a rigidez e reduz os custos através de enchimentos, adequados a vários sectores e produtos com requisitos especiais. As fibras de polipropileno (PPF) são também amplamente utilizadas em têxteis e decoração de interiores devido à sua suavidade e resistência ao enrugamento. Estes diferentes tipos de materiais PP desempenham um papel importante nos mercados industriais e de consumo, com base em necessidades específicas e requisitos de desempenho.

Quais são as caraterísticas do PP?

O polipropileno (PP) é um polímero termoplástico que é utilizado numa vasta gama de aplicações devido ao seu bom desempenho. Eis as principais caraterísticas dos materiais PP:

1. Propriedades físicas:

① Densidade: Os materiais de polipropileno (PP) têm uma densidade que varia entre 0,90 e 0,92 g/cm³, o que faz dele uma das opções mais leves entre todos os plásticos. Isto torna o PP perfeito para produtos que necessitam de um design leve, como materiais de embalagem e peças para automóveis.

② Ponto de fusão: O ponto de fusão do PP varia entre 164 e 170°C, e o ponto de fusão específico pode variar devido à sua estrutura cristalina e a diferentes aditivos. Começa a amolecer por volta dos 155°C, o que é bom para os processos de termoformagem.

③ Taxa de absorção de água: O PP tem uma taxa de absorção de água super baixa de apenas 0,01%, o que significa que mal absorve água. Isto torna-o excelente para ambientes húmidos e aplicações em que é necessário resistir à humidade.

2. Propriedades químicas:

① Resistência química: O PP tem uma boa resistência a vários produtos químicos (incluindo ácidos, bases e solventes), o que o torna muito utilizado em equipamento de armazenamento e processamento de produtos químicos. No entanto, sob temperaturas elevadas ou condições oxidativas fortes, o PP pode degradar-se, pelo que deve ter cuidado onde o utiliza.

② Resistência ao calor: A gama de temperaturas para utilização do PP é de -30°C a 140°C, podendo suportar temperaturas até 120°C durante curtos períodos, pelo que é bom para material que precisa de ser resistente ao calor, como electrodomésticos e equipamento industrial.

3. Propriedades mecânicas:

① Resistência e rigidez: O polipropileno é mais forte e mais rígido do que o LDPE, mas torna-se frágil em temperaturas frias, o que pode provocar a sua quebra. Além disso, o PP não se desgasta bem e pode envelhecer.

② Brilho da superfície: Os produtos PP têm um bom brilho de superfície, adequado para aplicações que requerem atração visual. No entanto, os produtos com paredes espessas são propensos a amolgadelas e a precisão dimensional é relativamente baixa.

4. Propriedades de processamento:

① Moldabilidade: O PP tem uma grande capacidade de moldagem, adequada para vários processos de moldagem, como a moldagem por injeção, a extrusão e a moldagem por sopro. No entanto, a sua maior taxa de contração (1%-2.5%) pode levar a buracos de contração e amolgadelas durante o processo de arrefecimento, exigindo um design razoável.

② Fluidez: O PP tem uma boa fluidez, pelo que pode fluir rapidamente a altas temperaturas, mas arrefece rapidamente, pelo que é necessário controlar muito bem a temperatura do molde e a temperatura de moldagem quando se está a moldar para garantir que se obtêm boas peças.

5. Propriedades ambientais:

Reciclabilidade: Os materiais de polipropileno têm uma boa capacidade de reciclagem e podem ser reutilizados, tendo um impacto mínimo no ambiente. Isto está de acordo com os requisitos da sociedade moderna para o desenvolvimento sustentável e a proteção ambiental, amplamente utilizados em embalagens, automóveis e áreas médicas.

6. Outras propriedades:

① Isolamento elétrico: O PP é um excelente material de isolamento elétrico, utilizado em produtos electrónicos e eléctricos, protegendo os componentes das correntes eléctricas.

② Resistência aos raios UV: O PP tem uma resistência limitada à radiação UV e a exposição prolongada à luz solar pode provocar o seu envelhecimento. Para prolongar a sua vida no exterior, é necessário adicionar estabilizadores UV.

③ Resistência ao impacto: Embora originalmente tenha uma fraca resistência ao impacto, é possível torná-la muito mais forte modificando-a. Isto torna-o bom para coisas que precisam de ser capazes de aguentar um impacto.

Quais são as propriedades do PP?

O polipropileno (PP) é um polímero termoplástico amplamente utilizado, caracterizado pela sua versatilidade e gama de propriedades. Eis os principais parâmetros dos materiais PP:

| Imóveis | Métrica | Inglês |

|---|---|---|

| Densidade | 0,880 - 2,40 g/cc | 0,0318 - 0,0867 lb/in³ |

| Absorção de água | 0.000 - 0.800 % | 0.000 - 0.800 % |

| Tamanho das partículas | 300 - 1000 µm | 300 - 1000 µm |

| Fluxo de fusão | 0,200 - 1800 g/10 min | 0,200 - 1800 g/10 min |

| Dureza, Rockwell R | 20.0 - 118 | 20.0 - 118 |

| Dureza, Shore D | 30.0 - 83.0 | 30.0 - 83.0 |

| Resistência à tração, máxima | 9,00 - 80,0 MPa | 1310 - 11600 psi |

| Resistência à tração, rendimento | 4,00 - 369 MPa | 580 - 53500 psi |

| Resistência da superfície | 10,0 - 1,00e+15 ohm | 10,0 - 1,00e+15 ohm |

| Decadência estática | 0,0100 - 2,00 seg | 0,0100 - 2,00 seg |

| Constante dieléctrica | 2.20 - 2.38 | 2.20 - 2.38 |

| Resistência dieléctrica | 19,7 - 140 kV/mm | 500 - 3560 kV/in |

| Fator de dissipação | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| Resistência ao arco | 88,0 - 136 seg | 88,0 - 136 seg |

| Índice de acompanhamento comparativo | 550 - 600 V | 550 - 600 V |

| Tribocharge | 10.0 V | 10.0 V |

| Ponto de fusão | 61.0 - 220 ℃ | 142 - 428 ℉ |

| Temperatura de cristalização | 110 - 115 ℃ | 230 - 239 ℉ |

| Temperatura máxima de serviço, ar | 65.0 - 125 ℃ | 149 - 257 ℉ |

| Temperatura de distorção térmica | 85.0 - 115 ℃ | 185 - 239 ℉ |

| Temperatura mínima de serviço, ar | -30.0 ℃ | -22.0 ℉ |

| Fragilidade Temperatura | -20.0 ℃ | -4.00 ℉ |

| Brilho | 30.0 - 160 % | 30.0 - 160 % |

| Transmissão, Visível | 0.500 - 99.0 % | 0.500 - 99.0 % |

| Temperatura de processamento | 87.8 - 274 ℃ | 190 - 525 ℉ |

| Temperatura do bico | 190 - 270 ℃ | 374 - 518 ℉ |

| Temperatura de fusão | 40.0 - 320 ℃ | 104 - 608 ℉ |

| Temperatura da cabeça | 200 - 230 ℃ | 392 - 446 ℉ |

| Temperatura do molde | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| Temperatura de secagem | 65.6 - 105 ℃ | 150 - 221 ℉ |

| Teor de humidade | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| Pressão de injeção | 2,76 - 103 MPa | 400 - 15000 psi |

| Tempo de cura | 0,0250 - 0,0417 min | 0,000417 - 0,000694 hora |

Os materiais PP podem ser moldados por injeção?

É possível moldar totalmente por injeção materiais de polipropileno (PP). É uma forma popular de fabricar peças e produtos em PP. O PP tem excelentes propriedades de processamento, pelo que é bom para muitos produtos moldados por injeção, especialmente em indústrias como a dos automóveis, a dos produtos que as pessoas compram e a dos produtos médicos.

Caraterísticas de Moldagem por Injeção de Plásticos de Polipropileno:

① Boas propriedades de fluxo de fusão: Tem um baixo ponto de fusão e uma baixa viscosidade, pelo que é fácil de fundir e fluir.

② Arrefecimento rápido e solidificação: Tem uma boa condutividade térmica, pelo que as peças arrefecem rapidamente, o que acelera a produção.

③ Baixa taxa de encolhimento: Encolhe muito pouco à medida que arrefece, pelo que se mantém do mesmo tamanho e não se deforma.

④ Resistência química: É resistente a produtos químicos e solventes, pelo que é bom para locais onde há muitos produtos químicos.

⑤ Bom isolamento elétrico: Bloqueia as correntes eléctricas, ideal para aplicações electrónicas e eléctricas.

⑥ Alta resistência mecânica: Pode suportar cargas físicas, sendo muito utilizado em automóveis e electrodomésticos.

Quais são as principais considerações para a moldagem por injeção de PP?

O polipropileno (PP) é um termoplástico muito utilizado na moldagem por injeção, conhecido pela sua grande durabilidade e rentabilidade. Há vários factores importantes a ter em conta quando se trata de moldagem por injeção de PP para garantir peças de alta qualidade. Eis os principais aspectos a ter em conta quando se trata de moldagem por injeção de PP:

1. Manuseamento de materiais:

① Propriedades do material: O PP puro é branco marfim semi-transparente e pode ser tingido em muitas cores. É comum usar masterbatches de cores para colorir, mas você também pode usar pós coloridos em certas máquinas de moldagem por injeção. Se estiver a fabricar produtos para o exterior, é necessário adicionar estabilizadores UV e cargas de negro de carbono para os tornar mais resistentes às intempéries.

② Utilização de material reciclado: A proporção de materiais reciclados não deve exceder 15%, pois isso pode levar à redução da resistência e descoloração. Geralmente, nenhum tratamento especial de secagem é necessário antes da injeção de PP, mas manter a umidade abaixo de 0,2% é uma medida importante para evitar defeitos.

2. Seleção da máquina de injeção:

Requisitos do equipamento: As máquinas de injeção para materiais de elevada cristalinidade têm de ter uma pressão de injeção mais elevada e funções de controlo de várias fases. A força de aperto é geralmente determinada em 3800t/m², com volume de injeção entre 20%-85%.

3. Conceção de moldes e portas:

① Temperatura do molde: Mantenha-a entre 50-90°C; para produtos com requisitos de alta precisão, a temperatura deve ser mais alta. A temperatura do núcleo deve ser pelo menos 5°C mais baixa do que a temperatura da cavidade.

② Corredor e Porta: O diâmetro do corredor deve ser de 4-7mm, com um comprimento de porta de pino de 1-1,5mm, e o diâmetro pode ser tão pequeno quanto 0,7mm. Uma boa ventilação é essencial para evitar marcas de encolhimento.

③ Design do portão: A posição e o design do portão são importantes para preencher e minimizar o empenamento.

4. Temperatura de fusão:

Controlo da temperatura: O ponto de fusão do PP é de 160-175°C, e a temperatura de processamento da injeção deve ser definida para não exceder 275°C, com a temperatura ideal do segmento de fusão a 240°C.

5. Velocidade e pressão de injeção:

① Velocidade de injeção: A injeção a alta velocidade é boa para reduzir a tensão interna e a deformação, mas para certos tipos de PP e moldes, pode ser necessária uma injeção a baixa velocidade.

② Pressão de retenção: Utilizar uma pressão de injeção elevada e uma pressão de retenção (cerca de 80% da pressão de injeção) de 1500-1800 bar para assegurar a conversão para a pressão de retenção no curso de 95%.

6. Sistema de arrefecimento:

Arrefecimento eficaz: O tempo de arrefecimento e a conceção do sistema de arrefecimento são cruciais para manter a integridade da peça e a precisão dimensional. Um arrefecimento incorreto pode levar a empenos e deformações.

7. Operações pós-moldagem e controlo de qualidade:

① Imersão em água quente: Para evitar a deformação de encolhimento causada pela pós-cristalização, os produtos geralmente precisam ser submetidos a um tratamento de imersão em água quente.

② Formação de operadores e controlo de qualidade: Formar os operadores para garantir que fazem sempre a mesma coisa e verificar as peças para verificar se existem defeitos nas peças para reduzir as taxas de refugo.

Recursos para O Guia Completo do Fabrico de Moldes de Injeção PP

Diretrizes de conceção para a moldagem por injeção de PP

Quando se desenha uma peça para moldagem por injeção de polipropileno (PP), é necessário ter em conta alguns aspectos para garantir que a peça tem um bom desempenho e é fácil de fabricar. Eis alguns aspectos fundamentais a ter em conta:

1. Espessura da parede: Mantenha a espessura da parede igual, com um intervalo recomendado de 0,5-1,5 mm (0,02-0,06 polegadas). Para dobradiças móveis, a espessura da parede deve ser de 0,5-1 mm para equilibrar a flexibilidade e a durabilidade.

2. Ângulo de inclinação: O ângulo mínimo de inclinação deve ser de 1-2 graus e, por cada polegada adicional de profundidade, recomenda-se um aumento de cerca de 1 grau para garantir uma ejeção suave da peça.

3. Costeletas e chefes: A espessura mínima deve ser de 0,5 mm e não utilizar nervuras finas para reduzir o risco de fissuras.

4. Cantos e arestas: Certifique-se de que arredonda os cantos e arestas afiadas. Para os cantos interiores, utilize um raio que seja, pelo menos, 50% da espessura da parede. Para os cantos exteriores, utilize um raio que seja cerca de 150% da espessura da parede. Isto ajudará a reduzir a concentração de tensões.

5. Furos e cavidades: Certifique-se de que os orifícios e as cavidades têm, pelo menos, 0,5 mm de largura. Desta forma, pode preenchê-los sem problemas e evitar quaisquer amolgadelas.

6. Acabamento da superfície: Certifique-se de que o acabamento da superfície é suave, com um Ra de 0,5-1,5 microns. Desta forma, terá um bom aspeto e funcionará bem.

7. Localização do portão: Conceba as portas para reduzir o empeno e assegurar um enchimento uniforme. Normalmente, colocam-nas em áreas com concentração mínima de tensão.

8. Sistema de ejetor: Certifique-se de que o design permite que as peças saiam facilmente, talvez utilizando pinos de ejeção ou corrediças.

9. Conceção do molde: Otimização para injeção de PP, incluindo canais de arrefecimento e sistemas de ventilação para garantir um enchimento e ejeção ideais.

10. Conceção de corredores e portas: Certifique-se de que as dimensões dos seus canais e os tipos de porta estão optimizados para garantir o melhor enchimento possível.

Quadro de resumo:

| Parâmetro | Valor recomendado |

|---|---|

| Espessura da parede | 1mm - 4mm |

| Espessura da dobradiça viva | 0,5 mm - 1 mm |

| Ângulo de inclinação | 1° - 2° |

| Raio do canto interno | ≥ 50% da espessura da parede |

| Raio de canto externo | ≥ 150% da espessura da parede |

| Pressão de injeção | Até 1500 bar |

| Temperatura do molde | 40°C - 80°C |

| Teor de humidade | < 0.2% |

Como executar a moldagem por injeção de PP: Um guia passo-a-passo

A moldagem por injeção de polipropileno (PP) é um processo de fabrico de peças de plástico muito utilizado. Segue-se um guia passo-a-passo para o guia de processamento de moldagem por injeção de PP:

1. Preparação da matéria-prima:

① Selecionar matérias-primas de polipropileno adequadas: Ao escolher as matérias-primas, você precisa considerar as diferentes propriedades do polipropileno (PP), como resistência ao impacto, resistência química e estabilidade UV. O PP puro é geralmente branco marfim semi-transparente e pode ser tingido de diferentes cores para satisfazer diferentes requisitos de aparência do produto. Além disso, para produtos de exterior, pode adicionar estabilizadores de UV e cargas de negro de carbono para aumentar a resistência às intempéries.

② Pré-tratamento: Secar e peneirar os pellets de polipropileno escolhidos para remover quaisquer impurezas e humidade. Isto é importante para garantir que as matérias-primas são puras e consistentes, o que ajudará a melhorar a qualidade do produto final quando o injetar num molde.

2. Conceção e fabrico de moldes:

Ao projetar o molde, é necessário ser preciso, com base na forma e na função do produto final. Certifique-se de que a estrutura do molde é razoável e tem uma boa ventilação, para que não surjam defeitos como bolhas quando injetar o plástico. Quando fizer o molde, certifique-se de que não existem riscos, rebarbas ou outros defeitos na superfície. Coloque um agente de libertação no interior do molde para que o produto acabado não cole.

3. Instalação do molde:

Coloque o molde na máquina de moldagem por injeção e certifique-se de que está bem apertado. Quando o colocar, certifique-se de que está bem alinhado para que o plástico entre suavemente.

4. Fusão de plásticos:

Colocar os granulados de polipropileno pré-preparados na tremonha da máquina de moldagem por injeção. Os granulados são aquecidos até ao estado fundido no cilindro pelo sistema de aquecimento. A temperatura de fusão é normalmente definida entre 180-220°C (356-428°F). Esta gama de temperaturas permite que o polipropileno derreta completamente sem se degradar, pelo que flui bem.

5. Injeção:

Quando o plástico fica suficientemente quente, o parafuso de injeção empurra-o para a cavidade do molde com muita força, com a pressão de injeção normalmente entre 50-100 bar (725-1450 psi). O tempo de injeção é controlado entre 1-5 segundos para garantir que o plástico preenche o molde de forma rápida e uniforme.

6. Pressão de retenção:

Continue a aplicar pressão de retenção (normalmente 10-50 bar) enquanto o plástico fundido arrefece e solidifica. Isto é importante para evitar defeitos como amolgadelas e bolhas no produto acabado e para garantir que o molde permanece cheio.

7. Arrefecimento e modelação:

O tempo de arrefecimento do produto acabado no molde demora normalmente 10 a 30 segundos, dependendo da espessura do produto e do desenho do molde. A fase de arrefecimento é importante porque ajuda o plástico a solidificar na forma pretendida, para que tenha o tamanho certo e fique com bom aspeto.

8. Abertura do molde e ejeção:

Quando o produto acabado tiver arrefecido até à temperatura definida, abra o molde e utilize um sistema de ejeção adequado (por exemplo, pinos ou corrediças de ejeção) para retirar o produto acabado do molde. Tenha cuidado para não danificar o produto acabado durante este processo.

9. Pós-processamento:

Efetuar operações secundárias no produto final, tais como corte, rebarbação e controlo de qualidade. Dependendo dos requisitos, o produto final pode ser polido, pintado ou tratado de outra forma para melhorar o seu aspeto e funcionalidade. Estes tratamentos não só melhoram o aspeto do produto final, como também o tornam mais durável e utilizável.

10. Inspeção e embalagem:

Nesta fase, é necessário verificar o produto acabado para ver se cumpre os requisitos. Para o efeito, pode utilizar uma série de testes diferentes. Quer ver se a espessura está correta, se é suficientemente forte e se faz todas as outras coisas que é suposto fazer. Se passar em todos os testes, pode colocá-lo numa caixa e enviá-lo ao cliente.

11. Acompanhamento e ajustamento:

Quando se faz moldagem por injeção, é preciso estar atento a algumas coisas. É necessário observar a temperatura do plástico derretido, a pressão da injeção e o tempo que demora a arrefecer. Se vir algo que precisa de ser alterado, pode fazê-lo de imediato. Desta forma, pode certificar-se de que as peças que está a fabricar são as melhores possíveis.

Definições recomendadas da máquina:

| Parâmetro | Valor recomendado | Notas |

|---|---|---|

| Pressão de injeção de plástico | Até 1500 bar | Garante o enchimento correto e a retenção da forma |

| Ponto de fusão | 200°C - 275°C | Fluxo ótimo sem degradação |

| Temperatura do molde | 40°C - 80°C | Melhora o acabamento da superfície |

| Teor de humidade | Inferior a 0,2% | Evita defeitos |

| Taxa de retração | 1% - 2,5% | Importante para a conceção de peças |

Quais são as vantagens da moldagem por injeção de PP?

A moldagem por injeção de PP é um processo de fabrico utilizado em muitas indústrias, como a automóvel, a de bens de consumo, a de dispositivos médicos e a de embalagens. É popular porque tem muitas vantagens. Aqui estão as principais:

1. Leve e de alta resistência:

Os materiais PP têm uma densidade de apenas 0,90-0,91 g/cm³, o que faz dele um dos plásticos mais leves que existem. Esta caraterística de leveza permite que os fabricantes façam mais peças com a mesma quantidade de matérias-primas, o que melhora a eficiência da produção e reduz os custos de transporte e manuseamento. Isto é especialmente importante em indústrias que necessitam de designs leves (como o fabrico de automóveis), o que ajuda a melhorar muito a eficiência do combustível.

2. Excelentes propriedades de isolamento:

O PP tem excelentes propriedades de isolamento elétrico, o que o torna ideal para componentes e dispositivos eléctricos. As suas propriedades de isolamento garantem a segurança em ambientes eléctricos complexos e de alta tensão, reduzindo o risco de falhas eléctricas. Isto faz do PP um material importante na indústria eléctrica e no fabrico de produtos electrónicos.

3. Baixa taxa de absorção de água:

Os materiais em PP têm uma taxa de absorção de água de apenas 0,01%, o que significa que os produtos fabricados com este material podem manter um desempenho estável em ambientes húmidos. Esta baixa absorção de humidade é importante para produtos que têm de ser altamente resistentes à humidade (como materiais de construção e algumas peças industriais), para que possam ser fiáveis e duradouros em diferentes climas.

4. Alta temperatura de distorção térmica:

O PP tem uma temperatura de distorção térmica elevada, o que significa que mantém a sua forma em ambientes de alta temperatura. Isto torna-o ótimo para coisas que precisam de resistir ao calor, como utensílios de cozinha, peças de automóvel e coisas em sua casa que aquecem e precisam de manter a sua forma.

5. Não tóxico e inodoro:

Os materiais PP são não tóxicos, inodoros e insípidos, o que os torna perfeitos para embalagens de alimentos e dispositivos médicos. O PP cumpre as normas regulamentares internacionais (como os regulamentos da FDA e da UE), pelo que é seguro para utilização com alimentos e medicamentos, o que faz com que as pessoas confiem mais nele.

6. Excelente fluidez:

Quando se fabricam produtos com moldagem por injeção, o PP é bom porque flui muito bem. Isto significa que pode fazer formas complicadas e pequenos detalhes sem qualquer problema. Flui tão bem que enche o molde rapidamente, o que significa que não tem de se preocupar com bolhas de ar ou outros problemas que podem estragar o seu material. É por isso que o PP é bom para fazer objectos de alta qualidade.

7. Rentável:

O PP é um plástico barato. É especialmente barato quando se faz uma grande quantidade. Uma vez feito o molde, o custo por peça desce bastante. É por isso que a moldagem por injeção de PP é óptima para as pessoas que querem fazer muitas coisas sem gastar muito dinheiro.

8. Flexibilidade de conceção:

A moldagem por injeção é um processo que lhe permite criar formas complicadas e tolerâncias apertadas na conceção do seu produto. A flexibilidade de design do PP permite-lhe criar formas complicadas que são difíceis de criar com outros métodos de fabrico. Isto permite-lhe criar os designs personalizados e inovadores que as pessoas desejam.

9. Durabilidade e resistência ao impacto:

Os materiais PP têm uma grande resistência ao impacto e à fadiga, capazes de suportar tensões físicas repetidas sem quebrar ou falhar. Isto torna-os muito populares em bens de consumo que requerem uma utilização a longo prazo (como equipamento desportivo e electrodomésticos), uma vez que estes produtos necessitam frequentemente de manter um desempenho estável em ambientes de elevada tensão.

10. Resistência química:

O PP pode resistir a uma série de produtos químicos diferentes, como ácidos, bases e solventes, o que o torna bom para locais que lidam com coisas que o podem queimar. Esta resistência química é a razão pela qual o PP é muito utilizado nas indústrias química, farmacêutica e outras que lidam com esse tipo de material, para que saiba que as coisas que está a fazer são seguras e não se alteram.

11. Baixa produção de resíduos:

Em comparação com os métodos de fabrico tradicionais, os resíduos gerados durante o processo de moldagem por injeção de PP são relativamente baixos. Os materiais em excesso (tais como canais e sprues) podem ser reprocessados e reutilizados, o que ajuda a reduzir o desperdício de recursos e a alinhar-se com os princípios do desenvolvimento sustentável.

12. Estabilidade UV:

O PP tem uma excelente resistência aos raios UV, o que o torna perfeito para aplicações no exterior. Consegue manter o seu desempenho mesmo quando está exposto à luz solar. É por esta razão que o PP é o melhor material para mobiliário de exterior, películas agrícolas e outros produtos que estão expostos aos elementos.

13. Fácil de colorir e terminar:

Os materiais PP podem ser tingidos e pós-processados para satisfazer diferentes necessidades de design. Esta capacidade de coloração permite que os fabricantes respondam rapidamente às mudanças do mercado e forneçam produtos personalizados e customizados para os clientes.

14. Reciclabilidade:

O PP é um material reciclável que cumpre os requisitos de proteção ambiental, adaptando-se às actuais preocupações com a sustentabilidade e a reciclagem de recursos. A sua capacidade de reciclagem não só ajuda a reduzir os resíduos, como também diminui os custos globais de produção.

15. Vasta gama de aplicações:

O PP é utilizado em muitas indústrias, incluindo a de embalagens, automóvel, dispositivos médicos e bens de consumo. Esta versatilidade permite que os materiais PP satisfaçam as necessidades de diferentes sectores, garantindo a sua competitividade no mercado.

Quais são as desvantagens da moldagem por injeção de PP?

Embora a moldagem por injeção de PP seja um processo de fabrico popular e amplamente utilizado, tem alguns inconvenientes significativos que deve considerar antes de o utilizar. Eis algumas das principais desvantagens da moldagem por injeção de PP:

1. Alta taxa de encolhimento

Os materiais PP têm uma taxa de contração de 1% a 2,5%. Isto significa que encolhem quando são produzidos num molde de injeção. Isto pode alterar o tamanho da peça, especialmente se for espessa e tiver muito plástico. Pode fazer mossas na peça.

2. Baixa precisão dimensional:

Devido ao encolhimento, os produtos fabricados em PP podem ter dificuldade em cumprir requisitos de elevada precisão. Isto pode levar a imprecisões nas dimensões do produto final e aumentar os custos de produção.

3. Questões de fluidez:

O PP tem uma fraca fluidez, o que significa que é necessário utilizar uma pressão e uma temperatura de injeção mais elevadas para garantir que o material preenche completamente o molde, caso contrário pode não o preencher suficientemente ou pode escorrer para trás. Isto afecta a qualidade do produto e pode também atrasar a produção.

4. Brilho e aspeto da superfície:

O PP tem uma superfície brilhante e agradável, mas não flui suficientemente bem. Assim, a superfície do produto terá estrias branco-prateadas ou espaços vazios onde o molde não foi totalmente preenchido. Isso vai estragar o aspeto do produto.

5. Baixa resistência ao impacto:

O PP tem uma baixa resistência ao impacto, pelo que não é adequado para aplicações que possam sofrer golpes fortes e rápidos. Isto significa que não é bom para algumas coisas.

6. Resistência química limitada:

O PP tem uma resistência limitada a produtos químicos irritantes e substâncias corrosivas, o que pode torná-lo inadequado para produtos que entrem em contacto com estes materiais.

7. Limitações a altas temperaturas:

O polipropileno (PP) tem um ponto de fusão baixo e pode degradar-se ou tornar-se frágil em ambientes de alta temperatura, o que limita a sua utilização em algumas aplicações de alta temperatura.

8. Más propriedades de aderência:

A estrutura molecular do PP faz com que não adira bem a outros materiais ou revestimentos, o que limita a sua utilização em algumas aplicações que necessitam de aderência.

9. Opções de cores limitadas:

A consistência da cor do PP é bastante má e pode não ter muitas cores por onde escolher, pelo que pode não ficar muito bem no final.

10. Desafios dos moldes:

O fabrico de moldes para a moldagem por injeção de PP pode ser complicado e dispendioso, o que pode aumentar o investimento inicial na produção.

Problemas e soluções comuns na moldagem por injeção de PP

Segue-se um resumo dos problemas comuns e respectivas soluções na moldagem por injeção de polipropileno (PP):

1. Deformação:

Descrição: Quando se faz moldagem por injeção, as peças podem deformar-se porque a pressão de injeção e o arrefecimento não são uniformes.

Causa: O desenho do molde está errado, o processo não está bem configurado ou o arrefecimento não é uniforme.

Solução: Corrigir o desenho do molde, ajustar a temperatura, a pressão e o tempo de arrefecimento para garantir que o arrefecimento é uniforme.

2. Tiros curtos:

Descrição: O molde não está totalmente preenchido, pelo que há buracos na peça.

Causa: A máquina de injeção não tem potência suficiente, o canal e a porta do molde são demasiado pequenos.

Solução: Aumentar a pressão de injeção, deslocar o ponto de injeção ou utilizar um material que flua melhor. Além disso, aumentar o canal e a comporta.

3. Bolhas:

Descrição: Quando se injecta plástico, o ar entra e faz bolhas.

Causa: O plástico está demasiado quente e o molde não tem orifícios suficientes.

Solução: Melhorar o processo de injeção, tornar o plástico mais rápido e mais duro, fazer mais furos no molde e secar o plástico antes de o utilizar.

4. Poros de superfície:

Descrição: Pequenos orifícios na superfície de peças moldadas.

Causa: O corredor e a porta são demasiado pequenos, a peça de plástico tem paredes demasiado grossas.

Solução: Aumentar o canal e a comporta, ajustar a temperatura de moldagem e a pressão de injeção e tornar as paredes mais finas.

5. Intermitente:

Descrição: Há demasiado material a sair do molde.

Causa: O molde não está a fixar com força suficiente, o molde é velho e está estragado ou o molde foi concebido de forma errada.

Solução: Apertar o molde com mais força, fixar o molde, tornar o molde mais frio ou dispará-lo com menos pressão.

6. Linhas de soldadura:

Descrição: Linhas visíveis no ponto de encontro de duas frentes de fluxo que afectam a resistência da peça.

Causa: Temperatura de fusão demasiado baixa ou velocidade de injeção demasiado lenta.

Solução: Aumentar as temperaturas da fusão e do molde, otimizar a localização da porta e aumentar a velocidade de injeção conforme necessário.

7. Aderir ao molde:

Descrição: A peça de plástico não sai do molde com suavidade.

Causa: A superfície do molde não é suficientemente lisa e a temperatura do molde não é controlada corretamente.

Solução: Tornar a superfície do molde mais lisa, ajustar a temperatura do molde e aumentar a área de ejeção.

8. Deformação por contração:

Descrição: As peças moldadas encolhem quando arrefecem.

Causa: Pressão de retenção insuficiente, pressão de injeção insuficiente ou o molde está demasiado quente.

Solução: Aguentar mais tempo, disparar com mais força e arrefecer o molde.

9. Orifícios de vácuo:

Descrição: Vazios em peças moldadas, normalmente escondidos da vista.

Causa: A pressão de retenção não é suficiente, a temperatura do molde e a pressão de injeção não coincidem.

Solução: Aumentar o tempo de pressão de retenção, aumentar a temperatura do molde e diminuir a temperatura do cilindro.

Quais são as aplicações da moldagem por injeção de PP?

O polipropileno (PP) é um termoplástico amplamente utilizado que tem uma presença significativa em várias indústrias devido à sua excelente durabilidade, caraterísticas de leveza e relação custo-eficácia. Seguem-se as principais áreas em que a moldagem por injeção de PP é utilizada, mostrando as suas vastas aplicações em diferentes indústrias:

1. Indústria de embalagens:

O PP é atualmente muito utilizado em embalagens de alimentos, embalagens farmacêuticas e embalagens de necessidades diárias, porque é leve, resistente a produtos químicos e resistente ao desgaste. A película PP tem boa transparência e resistência ao calor, e pode resistir eficazmente à humidade e à erosão química, pelo que é a escolha ideal para fabricar recipientes para alimentos (como caixas para levar e recipientes de armazenamento) e vários materiais de embalagem. Com o seu excelente desempenho de proteção, o PP pode prolongar o prazo de validade dos produtos, garantindo a segurança e a frescura dos alimentos e dos medicamentos.

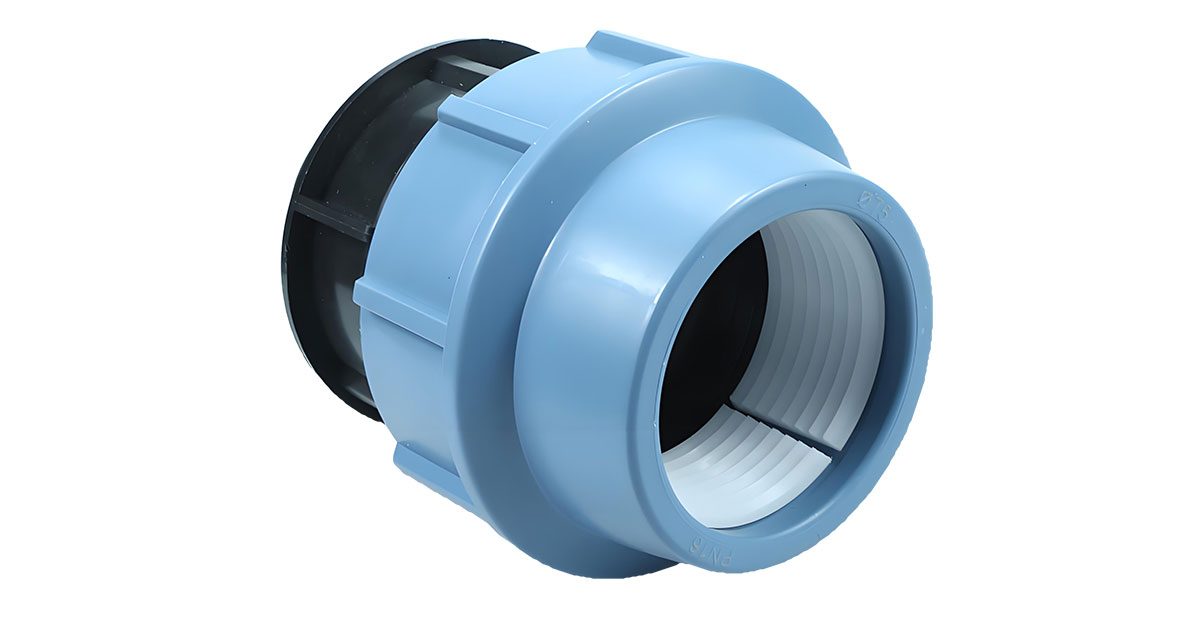

2. Setor da construção:

No domínio da construção, a utilização de chapas de PP está a tornar-se cada vez mais popular, sendo habitualmente utilizada em paredes exteriores, paredes interiores, tectos e decorações de pavimentos. As suas caraterísticas estéticas, de durabilidade e de facilidade de limpeza tornam-na adequada para vários estilos arquitectónicos. Além disso, o PP é utilizado para produzir tubos, materiais de isolamento e materiais para pavimentos, que têm uma excelente resistência à corrosão química e aos raios UV, pelo que é muito adequado para utilização no exterior. Estas caraterísticas não só prolongam a vida útil do edifício, como também reduzem efetivamente os custos de manutenção.

3. Indústria automóvel:

O PP é muito utilizado no fabrico de peças para automóveis, como painéis de instrumentos, caixas de espelhos retrovisores, para-choques e partes da carroçaria. Uma vez que é leve e aguenta os golpes, pode fazer com que os carros pesem menos e gastem menos gasolina. Além disso, como é resistente e não enferruja, pode ser utilizado em locais onde os carros são batidos, tornando-os mais seguros e durando mais tempo. Também pode ser fabricado em todo o tipo de formas, para que os automóveis tenham um aspeto mais fresco e funcionem melhor.

4. Indústria eletrónica e eléctrica:

Na indústria eletrónica e eléctrica, o PP é amplamente utilizado para fabricar revestimentos de cabos, tomadas, interruptores e outros componentes. As suas boas propriedades de isolamento garantem o funcionamento estável dos dispositivos electrónicos, reduzindo o risco de curto-circuitos eléctricos e sobreaquecimento. Devido à resistência ao calor e à estabilidade química do PP, é particularmente importante no fabrico de electrodomésticos, garantindo a segurança dos dispositivos em ambientes húmidos e de alta temperatura.

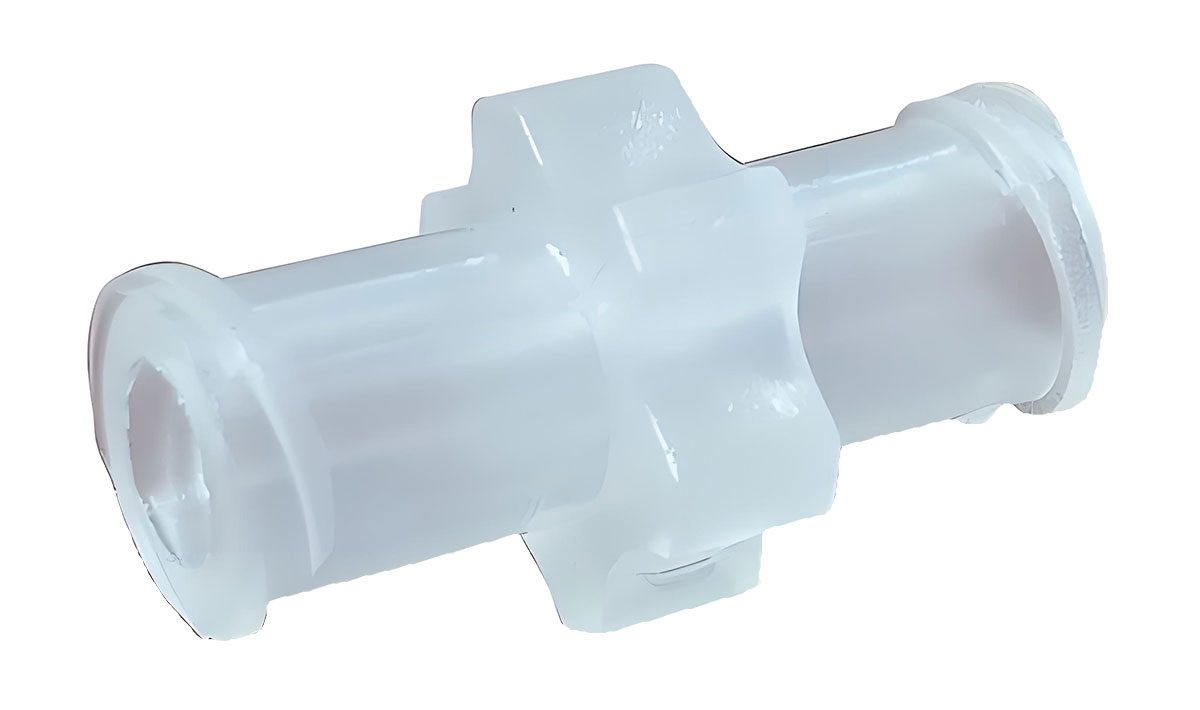

5. Indústria de dispositivos médicos:

O PP é um material importante no domínio dos dispositivos médicos porque é biocompatível e não tóxico. É utilizado em seringas médicas, tubos de ensaio, tubos de infusão e instrumentos cirúrgicos. Estes produtos entram frequentemente em contacto com o corpo humano. O PP não é tóxico, não tem cheiro e é resistente à corrosão. É altamente reconhecido na indústria médica porque cumpre rigorosos padrões de higiene e mantém os pacientes seguros.

6. Mobiliário e bens de uso quotidiano:

Os materiais PP são também amplamente utilizados em mobiliário e artigos de necessidade diária, como caixas de arrumação, cestos de roupa suja e mobiliário de jardim. A sua durabilidade, propriedades à prova de água e caraterísticas de fácil limpeza fazem dele a escolha ideal para o fabrico de artigos do dia a dia. Estes móveis não só têm bom aspeto, mas também uma longa vida útil, satisfazendo as necessidades duplas dos consumidores modernos em termos de praticidade e estética.

7. Peças industriais:

O PP também é importante na indústria, onde é utilizado para fabricar engrenagens, rolamentos, vedantes e outras peças industriais. A sua elevada força e resistência a produtos químicos tornam-no útil em muitos ambientes difíceis. Em particular, nas indústrias química e de fabrico de maquinaria, a resistência do PP à corrosão pode fazer com que o equipamento dure mais tempo e reduzir os custos de manutenção.

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

How to Prepare a Perfect RFQ for Custom Injection Molding Services?

Key Takeaways – A neutral 3D CAD file (STEP or IGES format) is mandatory for calculating part volume, weight, and cycle time accurately. – 2D technical drawings are essential for

Soluções de otimização fornecidas De graça

- Fornecer feedback de design e soluções de otimização

- Otimizar a estrutura e reduzir os custos do molde

- Fale diretamente com os engenheiros, um a um