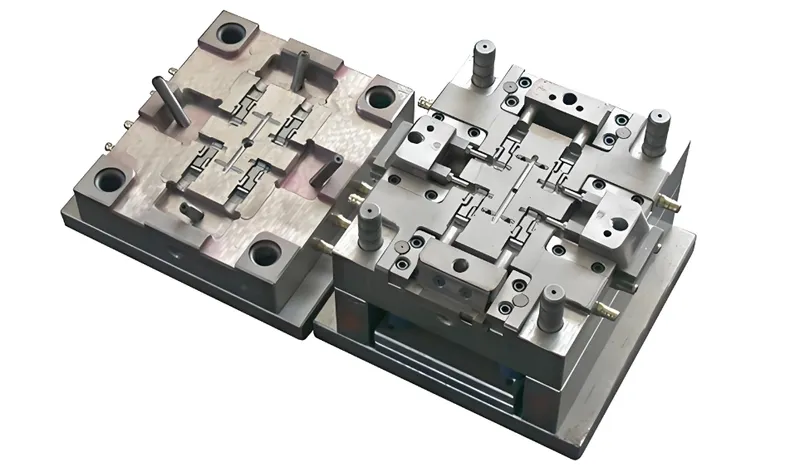

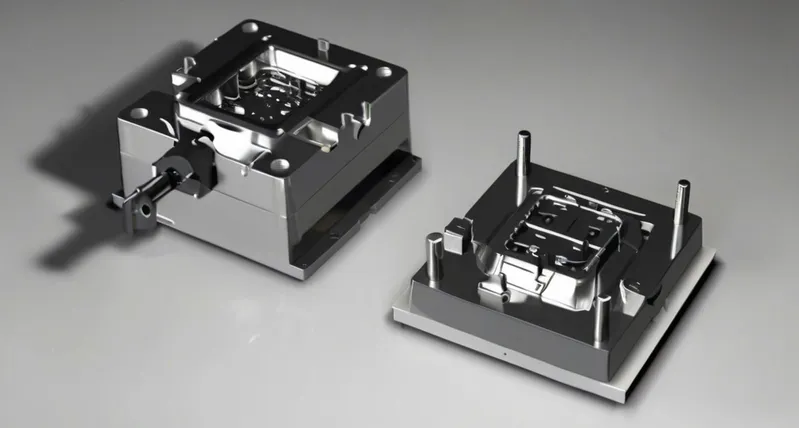

W konkurencyjnym świecie formowania wtryskowego tworzyw sztucznych, Formy wielokomorowe są przełomowe. Formy te umożliwiają producentom wytwarzanie wielu identycznych części w jednym cyklu, drastycznie zwiększając produktywność i zmniejszając koszty jednostkowe. Niezależnie od tego, czy produkujesz komponentów medycznych, zakrętek do butelek lub obudów elektronicznychOpanowanie projektowania form wielogniazdowych jest niezbędne do precyzyjnej produkcji wielkoseryjnej.

Podstawy projektowania form wielokomorowych

A Forma wielokomorowa zawiera kilka wnęk, które jednocześnie tworzą identyczne komponenty. Złożoność projektu rośnie wykładniczo z każdą dodatkową wnęką, ponieważ równowaga, przepływ i równomierność chłodzenia stają się krytyczne.

Kluczowe podstawy obejmują:

- Geometria części: Złożone części mogą ograniczać liczbę wnęk ze względu na ryzyko braku równowagi przepływu.

- Możliwości maszyny: Siła zacisku, rozmiar śrutu i wydajność ciśnieniowa muszą obsługiwać wszystkie wgłębienia.

- Zachowanie przepływu materiału: Lepkość i skurcz wpływają na to, jak równomiernie stopiony plastik wypełnia każdą wnękę.

Zalety form wielokomorowych

-

Wyższa produktywność:

Produkcja 8 lub 16 części na cykl zwielokrotnia przepustowość bez zwiększania liczby maszyn. -

Niższy koszt jednostkowy:

Chociaż początkowe koszty oprzyrządowania są wyższe, produkcja masowa skutecznie rozkłada koszty na miliony części. -

Stała jakość:

Dobrze zaprojektowane formy ze zrównoważonymi kanałami i systemami chłodzenia zapewniają identyczne wyniki we wszystkich gniazdach.

Wyzwania związane z projektowaniem form wielokomorowych

Pomimo swoich zalet, formy wielokomorowe wiążą się z kilkoma wyzwaniami:

- Brak równowagi przepływu: Różnice w długości prowadnicy lub oporze wnęki mogą powodować nierównomierne wypełnienie.

- Zmiany termiczne: Gorące punkty prowadzą do wypaczeń i niespójności wymiarowych.

- Złożoność konserwacji: Więcej ubytków oznacza więcej powierzchni do czyszczenia i kontroli.

Pokonanie tych wyzwań wymaga precyzyjna symulacja, testowanie i kontrola procesu.

Krytyczne kwestie projektowe

1. Wielkość produkcji

Formy o dużej wnęce są idealne tylko dla dużych serii, w których czas cyklu i efektywność kosztowa równoważą wyższe koszty oprzyrządowania.

2. Wybór materiału

Polimery takie jak PP, ABS i PC zachowują się inaczej pod wpływem ciśnienia i temperatury. Symulacja pomaga przewidzieć ich charakterystykę przepływu i chłodzenia.

3. Podstawa formy i tonaż maszyny

Urządzenie musi zapewniać wystarczającą siła zacisku aby zapobiec zapłonowi i obsłużyć skumulowane ciśnienie wtrysku we wszystkich wnękach.

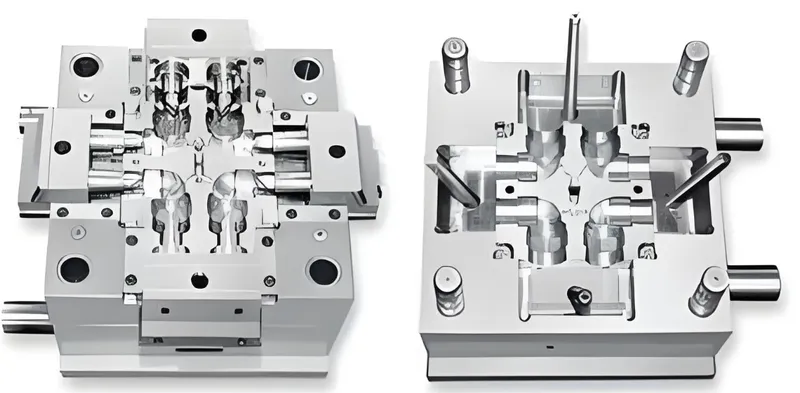

Optymalizacja układu wnęki i równowagi przepływu

Symetryczny układ - taki jak 4×4 lub okrągły - pomaga utrzymać równe ścieżki przepływu.

Symulacje Moldflow są nieocenione:

- Przewidywanie spadków ciśnienia

- Wizualizacja wzorców wypełnienia

- Optymalizacja geometrii prowadnic i lokalizacji bramek

Projektanci często preferują zrównoważone drzewa do bieganiagdzie każda wnęka ma taką samą rezystancję i długość ścieżki.

Optymalizacja prowadnic i bramek

The system runner rozprowadza stopione tworzywo sztuczne z wlewu do każdej wnęki.

- Hot runners utrzymują temperaturę topnienia i zmniejszają ilość odpadów.

- Zimni biegacze są prostsze, ale mogą wydłużyć czas cyklu.

- Typy bramek (krawędziowe, podwodne, punktowe) wpływają na estetykę części i rozkład naprężeń.

Właściwy balansowanie biegacza zapewnia, że wszystkie wgłębienia wypełniają się jednocześnie i równomiernie.

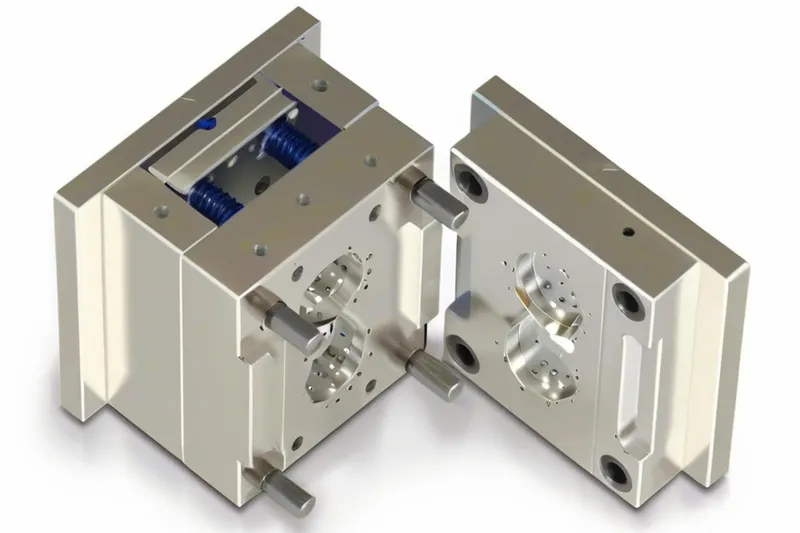

Zaawansowana konstrukcja układu chłodzenia

Wydajność chłodzenia ma bezpośredni wpływ na czas cyklu i jakość części.

Nowoczesne formy wykorzystują:

- Konforemne kanały chłodzące stworzony za pomocą druku 3D w celu równomiernego odprowadzania ciepła.

- Obwody równoległe które zapobiegają nierównomiernemu wzrostowi temperatury.

- Symulacje termiczne do identyfikacji gorących punktów i optymalizacji przepływu chłodziwa.

Skuteczne chłodzenie może skrócić czas cyklu nawet o 30%poprawiając rentowność i przepustowość.

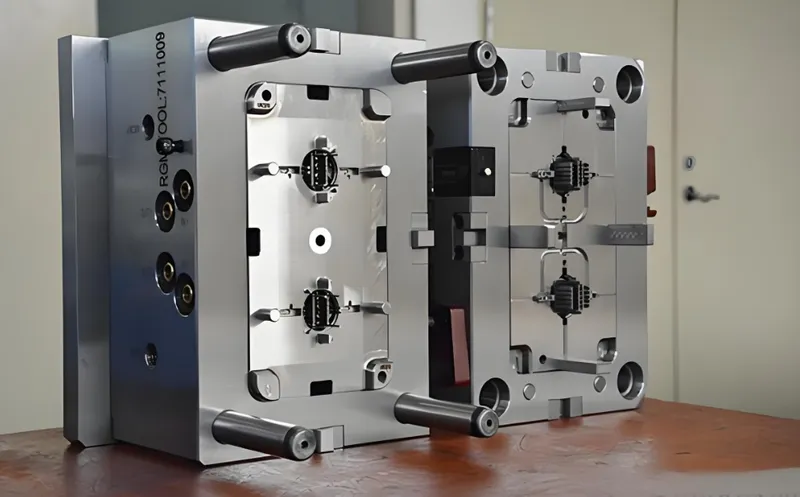

Systemy odpowietrzania i wyrzucania

Otwory wentylacyjne umożliwiają ucieczkę uwięzionych gazów, zapobiegając ślady oparzeń oraz niekompletne wypełnienia.

Systemy wyrzucania muszą płynnie uwalniać części bez deformacji. Formy wielokomorowe często wykorzystują Zsynchronizowane płyty wyrzutowe lub wyrzutniki pneumatyczne aby zapewnić precyzję.

Materiały narzędziowe i powłoki

Aby zapewnić trwałość, projektanci form wybierają stale takie jak:

- P20: Dla form o umiarkowanej objętości.

- H13 lub S136: Do form o dużej objętości, odpornych na korozję.

Obróbka powierzchni, taka jak DLC (Diamond-Like Carbon) Powłoki minimalizują tarcie i zużycie, wydłużając żywotność narzędzia o miliony cykli.

Wyważanie i walidacja form

Walidacja zapewnia stałą jakość przed rozpoczęciem produkcji na pełną skalę.

Typowe etapy walidacji obejmują:

- Analiza krótkich strzałów: Obserwacja częściowego wypełnienia w celu oceny równomierności przepływu.

- Monitorowanie ciśnienia w jamie ustnej: Wykorzystanie czujników do potwierdzenia zrównoważonego napełnienia.

- Badania Cp/Cpk: Pomiar powtarzalności i zdolności procesu.

Automatyzacja i konserwacja

Automatyzacja uzupełnia formy wielogniazdowe, umożliwiając:

- Zrobotyzowane usuwanie i układanie części

- Wykrywanie usterek w czasie rzeczywistym

- Konserwacja predykcyjna z wykorzystaniem Czujniki IoT

Rutynowa kontrola przewodów chłodzących, sworzni wyrzutnika i uszczelek zapewnia długotrwałą niezawodność.

Analiza kosztów i korzyści

A Forma 16-gniazdowa może kosztować 4x więcej niż forma jednogniazdowa, ale wydajność wzrasta 16-krotnie.

Gdy produkcja przekracza 1 milion częściInwestycja szybko się zwraca dzięki krótszemu czasowi cyklu i niższym kosztom jednostkowym.

| Czynnik | Forma jednogniazdowa | Forma 16-wnękowa |

|---|---|---|

| Czas cyklu | 20 sek | 22 sek |

| Części na cykl | 1 | 16 |

| Koszt za część | $0.15 | $0.04 |

| ROI | - | 6 miesięcy |

Studia przypadków

Przemysł medyczny (forma 8-wnękowa):

Producent strzykawek medycznych skrócił czas produkcji o 45%, stosując zrównoważone systemy gorącokanałowe.

Sektor opakowań (forma 16-wnękowa):

Producent zakrętek do butelek zwiększył roczną produkcję o 300%, zachowując przy tym precyzję potwierdzoną certyfikatem ISO.

Przyszłe trendy w projektowaniu form

- Projektowanie oparte na sztucznej inteligencji: Autonomicznie przewiduje układ wnęki i dynamikę przepływu.

- Produkcja addytywna: Umożliwia drukowanie wkładek 3D ze skomplikowanymi ścieżkami chłodzenia.

- Inteligentne monitorowanie pleśni: Czujniki zapewniają bieżące informacje zwrotne na temat temperatury, ciśnienia i liczby cykli.

Innowacje te zmieniają podejście inżynierów do projektowania form precyzyjnych.

Najczęściej zadawane pytania dotyczące projektowania form wielokomorowych

1. Jaka jest idealna liczba ubytków?

Zależy to od tonażu maszyny, materiału i celów produkcyjnych - zazwyczaj 4-64 wgłębień.

2. Czy konieczne są gorące kanały?

Tak, w przypadku form o dużej objętości zapewniają one stałą temperaturę i minimalizują ilość odpadów.

3. Jak zrównoważyć przepływ między wnękami?

Poprzez symetryczne układy i analizę Moldflow.

4. Jaka jest najlepsza stal do form wielokomorowych?

H13 i S136 są najczęściej stosowane ze względu na trwałość i polerowalność.

5. Jak często należy przeprowadzać konserwację?

Co 100 000-200 000 cykli lub wcześniej w przypadku materiałów o wysokim stopniu zużycia.

6. Jaka jest przyszłość projektowania form?

Optymalizacja oparta na sztucznej inteligencji i monitorowanie w czasie rzeczywistym zdefiniują następną dekadę.

Wnioski

Projektowanie Formy wielokomorowe to doskonała równowaga między sztuką, nauką i ekonomią. Integrując zaawansowane narzędzia symulacyjne, inżynierię precyzyjną i automatyzację, producenci mogą odblokować niezwykły wzrost wydajności. Rezultatem jest nie tylko szybsza produkcja, ale także lepsza spójność części i rentowność.