精密射出成形は、金型を希望のサイズに作ることが前提です。しかし、金型のサイズが決まっていても、実際の収縮率によって製品の大きさは変わってきます。そのため、精密射出成形では収縮率のコントロールが非常に重要になります。

収縮率は金型設計の適性に支配され、樹脂バッチによっても異なり、顔料が変われば収縮率も変わる。

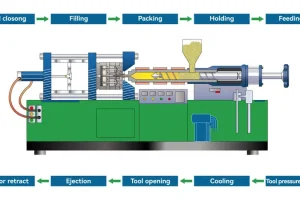

の設定と再現性のため、収縮のコントロールは難しい。 射出成形 プラスチック射出成形は、成形機によって製造工程条件や各サイクルの作用が異なり、実際の収縮率も変動します。

1.収縮率に影響を与える主な要因

金型寸法は、製品寸法に収縮率を加味して求めることができるので、金型設計時には収縮率の主な要因を考慮する必要がある。

- 樹脂圧力

- 樹脂温度

- 金型温度

- ゲート断面積

- 注入時間

- 冷却時間

- 製品の肉厚

- 補強材

- オリエンタビリティ

射出速度

樹脂圧力

樹脂圧力は収縮率に大きな影響を与える。樹脂圧力が大きければ収縮率は小さくなり、製品のサイズは大きくなる。

同じ金型キャビティでも、製品の形状によって樹脂圧力が異なるため、収縮率も異なる。

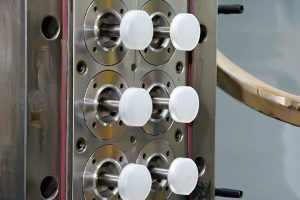

マルチキャビティの場合 射出成形金型その結果、各キャビティの収縮率が同じにならない。

金型温度

非結晶性樹脂でも結晶性樹脂でも、金型温度が高ければ収縮率は大きくなる。

精密射出成形 金型温度を一定温度に保つためです。金型の設計では、冷却回路の設計に注意を払う必要があります。

ゲート断面積

一般に、収縮率はゲート断面積を変化させると変化する。ゲート径が大きくなるほど収縮率は小さくなりますが、これは樹脂の流動性に関係しています。

製品の肉厚

製品壁のキャビティ肉厚も歩留まりに影響する。非結晶性樹脂の場合、樹脂が肉厚の収縮率に影響する傾向が異なるため、肉厚が大きいと収縮率も大きくなり、逆に肉厚が小さいと収縮率も小さくなる。

結晶性樹脂の場合、特に肉厚のバラツキが大きくならないようにすることが重要です。多キャビティ金型の場合、金型キャビティの肉厚に差があると収縮率も違ってきます。

補強材の内容

ガラス繊維強化樹脂を使用する場合、ガラス繊維の添加量が多いほど収縮率は小さくなり、流動方向の収縮率は横方向の収縮率よりも小さくなる。

樹脂によって、その差は大きくなり、歪みフライの反りを防ぐには、ゲートの形状フライングフルクの口の位置とゲートの数を考慮する必要があります。

オリエンテーション

しかし、配向性の差は大きいものの、すべての樹脂に配向性は存在する。特に結晶性樹脂の配向性は大きく、肉厚や成形条件によって変化する。

さらに、成形後の収縮があり、その主な要因は以下の通りである:

- 内部ストレスの緩和

- 結晶化

- 温度

- 湿度

2.取りうる対策

流路、ゲートバランス

前述したように、収縮率は樹脂圧力によって変化する。複数のゲートを持つ1個取り金型の場合と複数個取り金型の場合。

金型に均等に充填するためには、ゲートバランスが必要です。樹脂の流れはランナー内の流れ抵抗に関係しますので、ゲートバランスを取る前にランナーバランスを取った方が良いでしょう。

金型キャビティ配置

成形条件を設定しやすくするためには、キャビティの配置に気を配る必要がある。

溶融樹脂は金型内で熱帯化するため、金型温度分布は一般的なキャビティ配置ではゲートを中心とした同心円状になる。

従って、マルチキャビティ用のキャビティ配置を選択する場合 射出成形金型流路のバランスとゲートを中心とした同心円の配置をとるのは簡単である。

3.成形の変形を防ぐ

変形の原因は収縮ムラによる内部応力なので、収縮ムラを防ぐ必要がある。

歯車の中央に穴が開いている丸い製品の場合、中央にゲートを設けなければならない。

ただし、樹脂の流れ方向と上下方向の収縮率の差が大きい場合は、楕円形状のデメリットがあるため、高精度の真円度が必要な場合は、3点または6点の評価が必要となる。

ただし、各ゲートのバランスには十分な注意が必要である。サイドゲートを使用する場合、3点ゲートは円筒製品の内径が大きくなる。

外面や端面へのゲートマークが許されない場合、内部の多点均一ゲートを少なくすることで良い結果を得ることができる。