の世界では プラスチック射出成形サービススプルー、ゲート、ランナーという3つの用語がよく混同される。多くの人がこれらの用語を同じ意味で使っているが、それぞれ意味が異なる。

このブログ記事では、ゲート、ランナー、スプルーの違いについて説明します。ランナー・システムの重要な構成要素であるこれらについて、理解を深めてください。

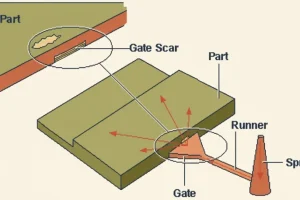

ゲートとランナーの違い

ランナーシステムは、メイン流路、マニホールド、ゲート、冷間材ウェルから構成される。

溶融プラスチックは、金型キャビティから金型に入る。 射出成形 メイン流路、ランナー、ゲートを通るマシンノズル。

金型キャビティの入口はゲートと呼ばれる。ノズルの先端にある金型キャビティに硬化した冷たい材料が入らないように、ランナーの先端にコールドウェルを設計する必要があります。

スプルランナーとゲートは、コールドランナーシステムとホットランナーシステムの重要な部分です。コンピュータ・シミュレーション(金型流動解析)は、コールド・ランナー・システムとホット・ランナー・システムの間の異なる成形パラメータまたは異なるゲート位置を提案することにより、いくつかの困難を回避するのに役立ちます。 射出成形製造 プロセスだ。

スプルーとは?

インレットとしても知られるスプルーは、マニホールドから 射出成形金型 空洞で、注湯システムの中で最も小さく短い部分である。

スプルーとは、液体材料が金型に導入される垂直通路のことで、材料が金型に入る大口径の溝である。

鋳造システムの中で最も小さく短い部品である。スプルーは、溶融プラスチックが鋳造システムを通ってキャビティに入る最後の「ドア」と理解することができる。

ゲートの機能

第一に、キャビティへのプラスチック溶融物の流入を制御する役割を果たす;

第二に、射出圧力を抜くとキャビティがふさがり、冷却・硬化していないキャビティ内のプラスチックが逆流しなくなる。

キャビティ圧が急速に低下して製品に収縮や凹みが生じるのを防ぎ、成形後に鋳造ドレンと製品との分離を容易にする。

ゲートの形状とサイズ

ゲートタイプの選択は、以下の要件に依存する。 射出成形品 外観、肉厚、サイズと形状の制約、使用するプラスチックの種類。

ゲートの形状とサイズは成形品の品質に大きな影響を与える。

部品のゲートの位置は、通常、最も肉厚な部分である。ゲート位置からプラスチックがキャビティに流れ込むのを視覚的に確認することが重要です。

ほとんどの場合、ゲートはランナーの中で断面積が最も小さい部分であり(メインランナータイプのゲートを除く)、その断面積とマニホールドの断面積の比は約0.03~0.09である。

断面形状は長方形か円形が多く、ゲートの段差は1~1.5mm程度で、一般に小さなゲートが使用される。

小型ゲートの利点

第一に、小型ゲートはそこを通過する材料の流量を増加させることができる。小さなゲートの両端間には大きな圧力差があり、溶融プラスチックの見かけの粘度を下げ、充填を容易にすることができる。 射出成形金型.

第二に、小さなゲートは溶融プラスチックの温度を上昇させ、流動性を高めることができる。

小ゲートでの摩擦抵抗が大きく、溶融プラスチックがゲートを通過する際、エネルギーの一部が摩擦熱に変換されて発熱するため、薄肉プラスチック部品や微細パターンのプラスチック部品の品質向上に適している。

第三に、小さなゲートは、補充時間を制御し短縮することができ、プラスチック部品の内部応力を低減し、成形サイクルを短縮することができる。

の中で 射出成形金型製作圧力保持段階はゲートが凝縮するまで続く。

スモールゲートは凝縮が早く、補充時間が短いため、高分子の凝縮配向と凝縮歪みが減少し、補充の内部応力が大幅に軽減される。

小さなゲートを閉じることで、補充時間を正確にコントロールし、その品質を向上させることができる。 プラスチック射出成形部品.

第四に、小さなゲートは各ゲートの送り速度のバランスをとることができる。 射出成形金型 キャビティに充填される。流路が満杯になり、十分な圧力がかかって初めて、複数のキャビティに同じタイミングで充填することができ、各キャビティの供給速度の不均衡を改善することができる。

第5に、トリミングが簡単である。 プラスチック射出部品.小さなゲートは手で素早く取り外すことができます。小さなゲートは、取り外した後に小さな痕跡を残すので、トリミング時間を短縮できます。

ただし、ゲートが小さすぎると流動抵抗が大きくなり、金型への充填時間が長くなる。高粘度の溶融材料や、見かけの粘度に及ぼすせん断速度の影響が小さい溶融プラスチックは使用しない。

ゲートフォームと申込書

(1) ダイレクト・ゲート

溶融物がノズルから直接ゲートを通ってキャビティに入るため、工程が短く、供給速度が速く、成形効果が高い。

ダイレクトゲートは一般的に断面が大きいため、圧力損失や熱損失が小さく、保圧性や収縮性が強い。また、金型構造が簡単で製造しやすく、コストも低い。

その欠点は、ストレートゲートの断面積が大きいため、ゲートを外すのが難しく、ゲートを外した後の跡が目立ち、製品の美しさに影響することである。

(2) サイドゲート(矩形ゲートとも呼ばれる

一般に、パーティング面に位置し、キャビティの外側から供給される。

一般にサイドゲートのサイズは小さいので、断面形状と圧力や熱損失の関係は無視できる。

サイドゲートの形状はシンプルで加工しやすく、正確なサイズコントロールが容易で、ポリカーボネート(PC)を除くすべてのプラスチック素材に適しており、素早く変更できる。

欠点は、製品表面にスプル欠陥が目立ち、スプルを手作業で切断する必要があることである。

薄くて透明な製品には適さず、薄くて長い樽型の製品にも適さない。

(3) ポイント・ゲート(ニードル・ゲートとも呼ばれる

あらゆる製品に対応可能。ゲート付近の残留応力が小さく、ゲートを自力で引き剥がすことができるため、自動生産が実現できます。

しかし、射出圧力損失が大きく 射出成形 圧力がダイレクトゲートより大きいため、その多くは3プレート金型(ダブルパーティングサーフェスとも呼ばれる)構造を採用しなければならず、金型構造がより複雑になり、成形サイクルが長くなる。

(4) 水中ゲート(トンネルゲートとも呼ばれる

サブマージ・ゲートは正確なサイズに機械加工でき、形状にフィットする問題はない。

トンネルゲートは脱型時に製品から自動的に取り外すことができ、自動生産に適している。ただし、PC、PMMA、SAN製品にはお勧めできません。

(5) イヤー・ゲート、イヤー・ゲート、ウィング・ゲートとも呼ばれる

すべての人に適している プラスチック射出成形品 表面にゲート跡を目立たせず、サイドゲートから発生するフローマークを軽減することができます。PVCやPUプラスチック製品には適さない。

(6) ファンゲート

ファンゲートはプラスチック材料を外側に分散させ、噴流を防ぐ。その他、サブゲート、カシューゲート、ホットランナーシステムなどがあります。

プラスチック射出成形 ゲートの種類 エッジ・ゲート エッジ・ゲートは、次のような場合に好まれるゲートである。 射出成形サービス射出成形の設計に幅広い柔軟性を提供するためである。

フローパスとは何か?

ランナシステムは、油圧システムのコンポーネント内で流体が流れる通路である。

一般的なランナーシステムは、スプルーシステムや注湯システムとしても知られ、溶融プラスチックが射出成形機のノズルから成形品に流れる流路です。 射出成形金型 キャビティ

ランナーシステムには、プライマリーランナー、サブランナー、ゲート、流路システムがある。

(1) 折りたたみ式メイン・ランナー

メインスプルー、スプルー、バーチカルスプルーとも呼ばれ、射出成形機のノズルがメイン流路のブッシングに接触する部分からマニホールドまでの流路を指す。射出成形機に入った溶融プラスチックが最初に流れる部分である。 射出成形金型.

(2) 折りたたみランナー

スプリット・スプルーまたはセカンダリー・スプルーとも呼ばれ、金型設計によってファースト・ランナーとセカンダリー・ランナーに区別される。

ランナーは主流路とゲートの間の移行部で、溶融プラスチックの流れをスムーズに変換することができる。多キャビティ金型の場合、プラスチックを各キャビティに均等に分配する機能もある。

(3) 折りたたみゲート

インレットとも呼ばれる。マニホールドと 射出成形金型 空洞で、最も短く薄い部分である。

その機能は、プラスチックを加速するためにタイトなフロー表面を使用することです。高いせん断速度はプラスチックをよく流れさせることができる(プラスチックのせん断薄くなる特徴による);粘性加熱の暖まる効果はまた材料の温度を上げ、粘度を下げる効果がある。

その後 射出成形 これは、プラスチックが逆流するのを防ぐとともに、金型キャビティの圧力が急激に低下して収縮や凹みが発生するのを防ぐためである。射出成形品.成形後、ランナーシステムを成形品から切り離すために、簡単に切断することができます。

(4) 折り畳み式コールドウェル

コールドキャビティとも呼ばれる。その目的は、充填の初期段階の前に、より冷たいプラスチックを貯蔵・回収し、冷たい材料が充填工程に入るのを防ぐことである。 射出成形金型 空洞が直接、充填品質に影響を与えたり、ゲートを塞いだりする。