La conception du moulage par injection est essentielle pour produire des pièces en plastique de haute qualité, influençant la fonctionnalité et la fabricabilité dans diverses industries.

La conception du moulage par injection consiste à optimiser la conception des pièces et des outils, en se concentrant sur la sélection des matériaux, l'épaisseur des parois et les angles de dépouille pour permettre la fabrication. Elle est largement utilisée dans les secteurs de l'automobile, de l'électronique et de l'emballage.

Comprendre les subtilités de la conception du moulage par injection permet d'améliorer considérablement la qualité des produits et l'efficacité de la fabrication. Approfondissez vos connaissances pour découvrir des stratégies qui optimisent les performances des pièces et les processus de production.

Une bonne conception du moulage par injection permet de réduire les défauts de fabrication.Vrai

Des stratégies de conception efficaces, telles que des angles de dépouille adéquats et une épaisseur de paroi uniforme, permettent de minimiser les défauts tels que le gauchissement et les marques d'enfoncement.

La conception du moulage par injection n'a pas d'impact sur les coûts de production.Faux

La conception a une incidence directe sur l'utilisation des matériaux, les temps de cycle et la durée de vie des outils, qui contribuent tous au coût global de la production.

Pourquoi concevoir pour le moulage par injection ?

La conception pour le moulage par injection garantit une efficacité de production optimale, une rentabilité et des produits finis de haute qualité dans diverses industries, de l'automobile à l'électronique.

La conception pour le moulage par injection permet de réduire les coûts de production et de renforcer la durabilité en optimisant la complexité des moules et les caractéristiques des matériaux. Les avantages comprennent une fabrication plus rapide, une précision améliorée et une évolutivité, ce qui est vital pour les industries de l'automobile, des biens de consommation et de l'électronique.

Déterminer la complexité de la fabrication

En examinant la conception, les concepteurs de produits et les ingénieurs peuvent prévoir les problèmes qui pourraient survenir au cours de la fabrication. La conception leur indique à quoi s'attendre, de sorte qu'ils peuvent réduire l'incertitude avant de commencer à fabriquer le produit.

En outre, le fait de connaître la complexité du produit peut les aider à déterminer à quoi le moule doit ressembler. Ils peuvent ainsi concevoir et fabriquer le bon moule pour le produit qu'ils veulent fabriquer.

Garantir la faisabilité de la fabrication

Lorsque vous concevez et produisez des pièces en plastique, vous ne savez pas si la pièce que vous avez conçue peut être fabriquée. La conception du moulage par injection peut vous indiquer si la méthode de fabrication est réalisable.

Ainsi, vous pouvez savoir si vous allez rencontrer des problèmes de fabrication lorsque la pièce reste coincée dans le moule. Plus important encore, vous économisez du temps et de l'argent, ce qui vous permet de fabriquer votre produit moins cher et plus rapidement.

Prévenir les défaillances des pièces

Si vous ne concevez pas correctement vos pièces moulées par injection, elles ne fonctionneront pas correctement et n'auront pas fière allure. Elles risquent de ne pas faire ce qu'elles sont censées faire en raison de défauts de moulage par injection ou d'autres défaillances mécaniques. Lignes directrices pour la conception du moulage par injection1 vous aidera à choisir les bons paramètres de moulage et à éviter les gros problèmes qui rendront vos pièces inutilisables.

La conception pour le moulage par injection garantit une cohérence supérieure du produit.Vrai

La prise en compte d'éléments de conception tels que le flux de matériaux et le refroidissement des moules améliore l'uniformité de la production, ce qui se traduit par une qualité constante des produits.

Tous les produits peuvent être conçus pour le moulage par injection sans contraintes.Faux

Toutes les conceptions ne sont pas adaptées au moulage par injection en raison des limitations des matériaux et de la complexité des pièces, ce qui nécessite des considérations de conception sur mesure.

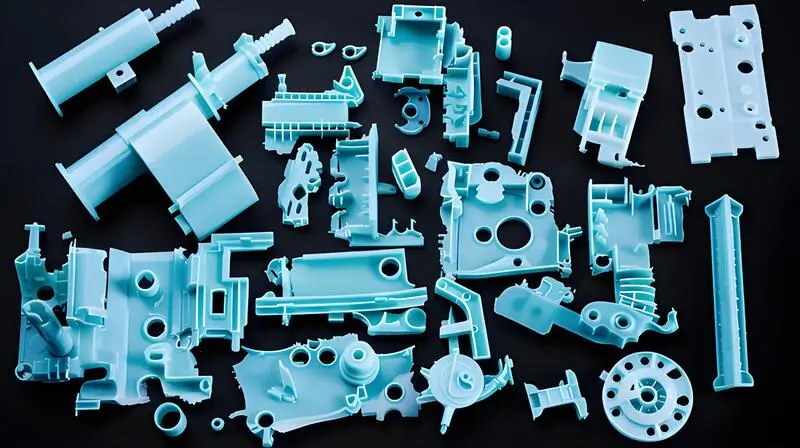

Quelles sont les considérations relatives à la conception des pièces moulées par injection ?

Les considérations relatives à la conception des pièces moulées par injection sont essentielles pour garantir la fonctionnalité, la fabricabilité et la rentabilité du produit.

Les éléments clés à prendre en compte pour les pièces moulées par injection sont la sélection des matériaux, l'épaisseur des parois, les angles de dépouille, l'emplacement des orifices et la conception des nervures, qui ont tous une incidence sur l'intégrité structurelle, la facilité de fabrication, la qualité du produit et le coût.

Épaisseur de la paroi de la chambre

C'est l'un des principaux éléments à prendre en compte lors de la conception d'une pièce moulée par injection. L'épaisseur de la paroi influe sur de nombreux aspects d'une pièce, tels que son fonctionnement, son aspect et son coût.

Vous devez donc trouver la bonne épaisseur de la paroi2 en fonction du fonctionnement de la pièce. Vous devez réfléchir à la tension que la pièce peut supporter et à sa durée de vie pour déterminer la paroi la plus fine que vous puissiez utiliser.

La règle générale consiste à maintenir une épaisseur de paroi uniforme sur l'ensemble de la pièce moulée par injection. Idéalement, l'épaisseur de la paroi doit se situer entre 1,2 et 3 mm. Si les parois sont trop fines, vous aurez besoin d'une pression plastique élevée et vous obtiendrez de la cavitation. Si les parois sont trop épaisses, les temps de cycle seront plus longs et vous utiliserez plus de matière, ce qui vous coûtera plus cher.

Chaque fois que vous avez une pièce dont l'épaisseur de paroi change, vous devez vous assurer d'avoir une bonne transition entre les pièces. Pour ce faire, vous pouvez placer des chanfreins sur les bords ou les coins angulaires. De même, l'utilisation de congés sur les congés ou les coins permet de s'assurer que le plastique en fusion remplit complètement le moule et refroidit uniformément.

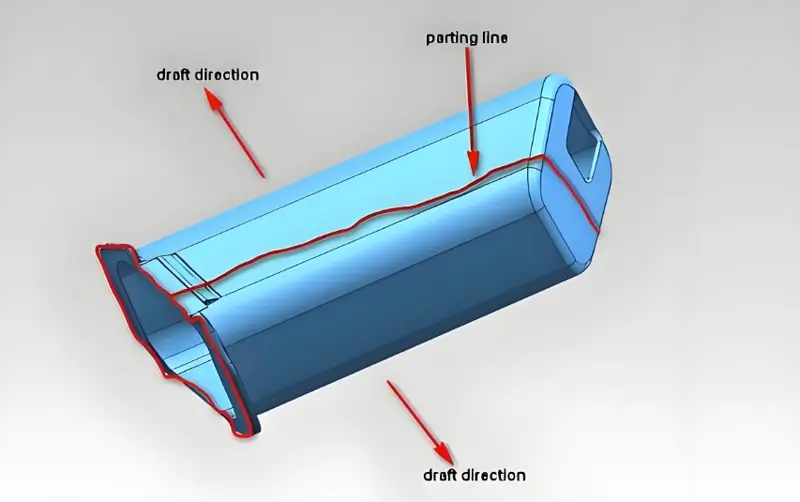

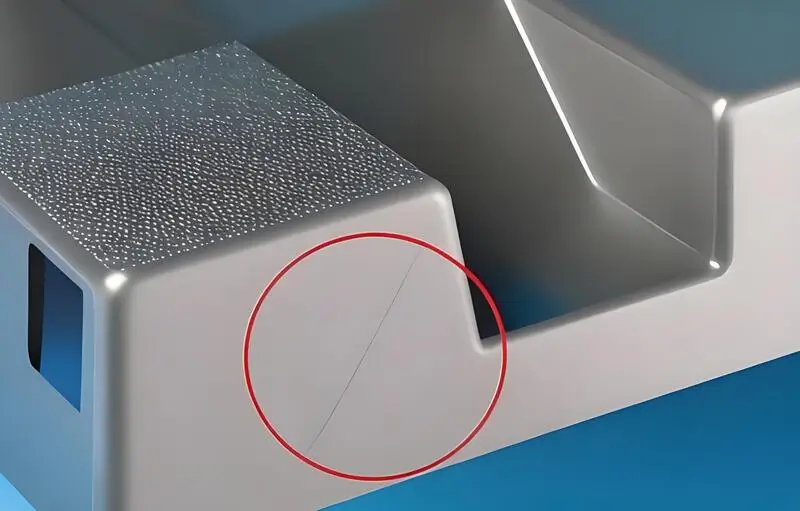

Ligne de séparation

Le ligne de séparation3 Le plan de joint est l'endroit où les deux moitiés du moule se rejoignent pour former le produit final. Tout décalage ou désalignement dans la conception du plan de joint peut entraîner des défauts de bavure dans la pièce moulée. Il est donc important de concevoir un plan de joint simple et droit pour minimiser ces défauts. Les plans de joint simples sont plus faciles à réaliser, nécessitent moins d'entretien et peuvent donner une meilleure finition générale au produit final.

Lorsque vous concevez un plan de joint, il est généralement préférable de le placer sur une arête vive plutôt que sur une surface arrondie. Vous éviterez ainsi d'avoir à utiliser des moules aux tolérances étroites, ce qui peut faire grimper vos coûts de production. Pensez également à l'aspect du plan de joint sur le produit fini.

Vous devez le concevoir de manière à ce qu'il soit aussi invisible que possible et qu'il ne traverse aucune surface ou caractéristique critique, comme du texte ou des logos. Cela vous permettra de vous assurer que votre produit fini a l'aspect que vous souhaitez et vous aidera à fabriquer de meilleures pièces avec le moulage par injection.

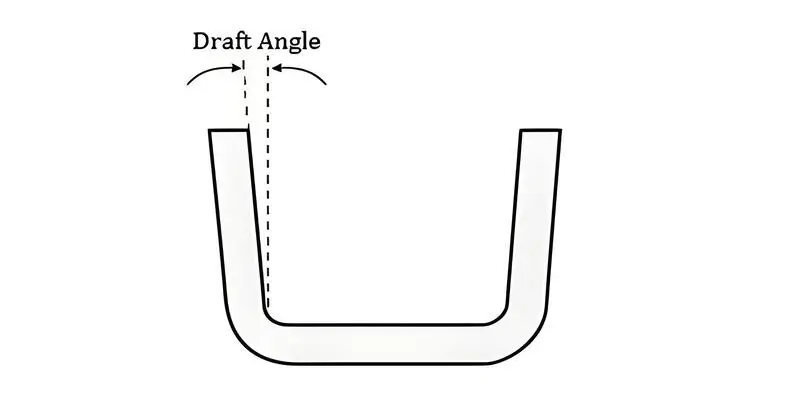

Angles d'ébauche

Le angle de dépouille4 sur la surface d'une pièce moulée par injection permet de la démouler facilement sans l'endommager. L'angle de dépouille requis dépend de facteurs tels que l'épaisseur de la paroi, le retrait du matériau, les besoins de finition après traitement, etc.

La profondeur de dépouille moyenne doit augmenter d'un degré par pouce de profondeur, mais un minimum de 1,5 à 2 degrés est généralement suffisant pour la plupart des pièces. Les textures lourdes peuvent nécessiter jusqu'à 5 degrés par pouce de profondeur. Une dépouille inadéquate peut entraîner des défauts esthétiques tels que des marques de frottement.

Vous pouvez ajouter des angles de dépouille lorsque vous concevez des pièces moulées par injection à l'aide d'un système de CAO. Toutefois, il est préférable de le faire dans les dernières étapes de la conception afin de minimiser la complexité.

Côtes et patrons

Les nervures sont utilisées pour renforcer les parois des pièces lorsque deux parois se rencontrent à un angle de 90 degrés. Elles contribuent à rendre la pièce plus solide et capable de supporter un poids plus important. Les bossages sont des zones surélevées sur une pièce qui sont utilisées pour fixer et aligner d'autres pièces. Ils renforcent également la pièce dans des zones telles que les trous de vis et les fentes.

L'épaisseur de base de la nervures de soutien5 ne doit pas dépasser les deux tiers de l'épaisseur de la paroi adjacente. La hauteur des nervures ne doit pas dépasser 2,5 fois l'épaisseur nominale de la paroi (2,5T). Le retrait doit être pris en compte. Pour éviter les marques d'enfoncement, l'épaisseur du bossage ne doit pas dépasser 60% de l'épaisseur totale de la paroi.

Emplacement et types de portillons

L'opercule dans le moulage par injection est une pièce très importante qui est directement reliée à la pièce en plastique et qui contrôle l'écoulement de la résine plastique fondue dans la cavité. La taille, la forme et l'emplacement de l'obturateur ont un impact important sur le produit fini. Ils influencent la résistance et l'aspect du produit.

Il existe quatre types courants de portillons utilisés dans différents types de moules d'injection : le portillon de bord, le portillon secondaire, le portillon de pointe chaude et le portillon de carotte. Comme leur nom l'indique, les portillons de bord sont situés sur le bord d'une pièce plate et laissent une cicatrice sur le plan de joint.

Les sous-portillons sont courants et se déclinent en différentes variantes telles que les portillons banane, les portillons smiley et les portillons tunnel. Ils nécessitent des goupilles d'éjection pour le rognage automatique et permettent d'éloigner l'emplacement du portillon du plan de joint pour un meilleur remplissage.

Les portes à pointe chaude ne sont utilisées que pour les moules d'injection à canaux chauds. Elles sont généralement situées au sommet du moule pour les géométries rondes ou coniques. En revanche, les portillons sont idéaux pour les grands moules cylindriques à cavité unique. Ils laissent généralement de grandes cicatrices aux points de contact, mais sont faciles à fabriquer et à entretenir.

La conception et le type d'opercule que vous utilisez dépendent de la conception de la pièce, du matériau que vous choisissez, des dimensions dont vous avez besoin et de l'aspect que vous souhaitez donner à la pièce. Une chose à garder à l'esprit est de placer le portillon à un endroit où il ne causera pas beaucoup de stress ou de dommages à la pièce.

Il s'agit également d'éviter de devoir couper la pièce sur le chemin de roulement et de placer le portillon dans la partie la plus épaisse de la pièce afin qu'il se remplisse bien. Il faut parfois plus d'une porte, en fonction de la taille de la pièce, de sa forme et du type de plastique utilisé.

Goupilles d'éjection

Il s'agit d'un élément essentiel de l'installation de moulage par injection, qui permet de pousser la pièce hors du moule une fois qu'elle a suffisamment refroidi. Ils laissent souvent des marques sur la pièce. C'est pourquoi vous devez les concevoir sur un plan perpendiculaire à la direction du mouvement de la broche.

Forme de la pièce, angle de dépouille, waThe porte dans le moulage par injection6 est une pièce très importante qui est directement reliée à la pièce en plastique et qui contrôle l'écoulement de la résine plastique fondue dans la cavité. La taille, la forme et l'emplacement du portillon ont un impact important sur le produit fini. Ils influencent la résistance et l'aspect du produit.

Par exemple, une résine plus collante nécessitera une force de démoulage plus importante. De même, un polymère plastique plus mou nécessitera des goupilles plus larges ou plus nombreuses pour aider à répartir la force de démoulage afin d'éviter les défauts de moulage.

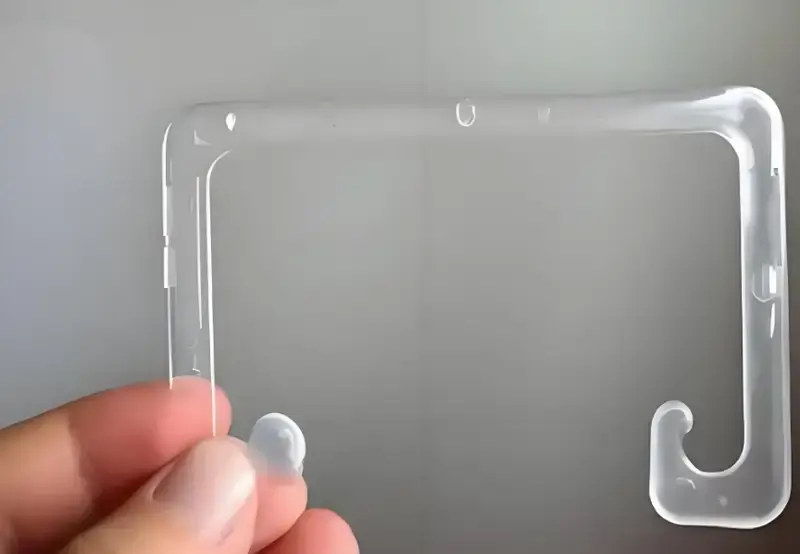

Contre-dépouilles et fils

Les contre-dépouilles et les filets sont des caractéristiques en retrait ou en surplomb qui rendent difficile l'éjection d'une pièce en plastique du moule par une simple traction. La conception doit garantir que la pièce peut être éjectée par une seule traction dans un seul sens. Cela permet de maintenir la qualité de la pièce. moulage par injection7 les coûts sont faibles. Il est donc important d'éviter les filetages et les contre-dépouilles lors de la conception des pièces moulées par injection.

Pour éviter les contre-dépouilles, il convient d'orienter les éléments parallèlement à la ligne de traction et d'incorporer des releveurs et des glissières dans la conception. Les releveurs permettent de libérer les contre-dépouilles internes sans courant d'air. Une fois la pièce refroidie, les releveurs peuvent pousser vers le haut à un angle pour retirer les contre-dépouilles du moule. Les glissières, quant à elles, utilisent des goupilles inclinées fixées au noyau du moule pour dégager les contre-dépouilles externes.

Coins arrondis

Pour que le moulage par injection soit plus efficace et de meilleure qualité, les concepteurs et les ingénieurs devraient utiliser des caractéristiques arrondies plutôt que des coins et des arêtes vives. Les arêtes vives nécessitent plus de pression pour être remplies, ce qui peut endommager la pièce et provoquer des défauts lors de l'éjection. Les angles intérieurs et extérieurs arrondis facilitent l'écoulement du plastique, ce qui réduit les contraintes et les fissures.

Le rayon des angles intérieurs doit être au moins égal à 50% de l'épaisseur de la paroi adjacente. Les angles extérieurs, quant à eux, doivent être de 150% de l'épaisseur de la paroi adjacente. Pour les éléments verticaux tels que les bossages et les emboîtements, la base doit être arrondie. Le rayon du bossage doit être de 25% de l'épaisseur de la paroi adjacente, avec un rayon minimum de 0,015 in (0,381 mm).

Finition de la surface

Les pièces en plastique peuvent présenter différents états de surface. Ces finitions affectent la texture, l'aspect et le toucher de la pièce. Le choix de la bonne finition est important pendant la phase de conception. Il détermine les outils et les matériaux nécessaires. Les finitions brutes nécessitent des angles de dépouille plus élevés.

Ils influencent également le matériau que vous choisissez. Il peut être nécessaire de préparer la surface du moule pour obtenir la finition souhaitée. Toute imperfection de la surface du moule apparaîtra sur la pièce. Plus le travail à effectuer après le démoulage de la pièce est important, plus le coût et la durée de fabrication du moule sont élevés.

Sélection des matériaux

Le moulage par injection consiste à utiliser différents types de résines plastiques, chacune ayant des propriétés physiques et mécaniques uniques. Le matériau que vous choisissez déterminera les performances de votre pièce dans l'environnement auquel elle est destinée. Lorsque vous choisissez un matériau pour le moulage par injection, vous devez tenir compte d'éléments tels que le retrait du matériau, l'ajustement et le coût.

Le retrait du plastique est différent pour chaque type de plastique et la manière dont il est traité, ce qui peut affecter le fonctionnement et l'aspect de la pièce. Il faut également tenir compte de la capacité du plastique à être assemblé à l'aide de vis et de soudures.

S'il est important d'avoir les bonnes propriétés pour le plastique, vous devez également réfléchir au coût de l'obtention du plastique, de sa transformation en pièce et de sa finition afin de pouvoir le fabriquer au moindre coût.

L'uniformité de l'épaisseur des parois est cruciale dans la conception du moulage par injection.Vrai

L'épaisseur uniforme des parois minimise les contraintes et le gauchissement, ce qui garantit une production de pièces cohérente et de haute qualité.

Les angles de dépouille ne sont pas nécessaires pour les pièces moulées par injection.Faux

Les angles de dépouille facilitent le démoulage de la pièce, réduisant ainsi le risque de dommages lors de l'éjection.

Quelles sont les lignes directrices pour la conception des moules d'injection ?

Une conception efficace des moules d'injection est cruciale pour produire des pièces en plastique de haute qualité de manière efficace et cohérente dans diverses industries.

Principales lignes directrices pour la conception des moules d'injection : choisir des matériaux appropriés, assurer des systèmes de refroidissement efficaces et optimiser l'éjection des pièces. Ces pratiques améliorent l'efficacité, réduisent les défauts et renforcent la durabilité du processus de moulage.

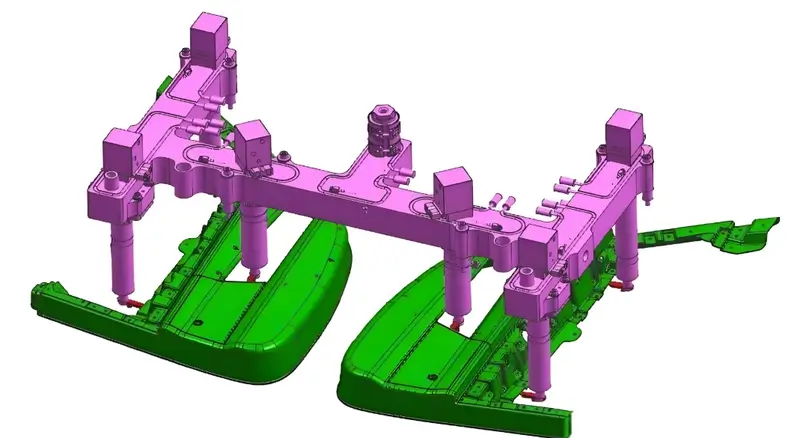

Disposition du fond de moule et des cavités

L'outillage de moulage se compose d'une base de moule, d'une cavité, d'un insert de noyau et d'autres pièces. La base du moule est le fondement du moule, tandis que la cavité et l'insert de noyau donnent forme à la pièce. La conception de l'outillage de moulage influe sur la précision et la cohérence du processus de moulage. L'usinage CNC permet d'obtenir des parois verticales précises, essentielles pour les moules complexes de moulage par injection de plastique.

Le moule doit être résistant, facile à entretenir et facile à démonter et à remonter pour les réparations et l'entretien. L'outillage du moule doit être fabriqué avec précision pour s'assurer que la cavité et le noyau s'alignent correctement. La disposition de la cavité du cadre du moule doit également permettre d'accéder aux inserts de la cavité et du noyau pour faciliter l'entretien et les réparations. Cela permet de réduire les défauts et d'améliorer les pièces.

Conception du système de refroidissement

Le système de refroidissement joue un rôle important dans la conception des moules d'injection. Il contrôle la température de la cavité du moule et de la matière plastique. Le refroidissement est important car il permet de solidifier le plastique et de contrôler le retrait.

Le conception du système de refroidissement8 doit veiller à ce que la cavité du moule soit refroidie de manière homogène. Les canaux de refroidissement doivent être conçus à proximité des zones qui prennent plus de temps à refroidir, afin de ne pas interférer avec le système d'obturation et de coulée. Le machiniste doit également optimiser la conception pour obtenir le temps de cycle le plus court possible.

Conception d'un coureur et d'une porte

Le système de canaux et de portes contrôle la manière dont le plastique fondu s'écoule dans la cavité du moule. La porte est l'endroit où le plastique pénètre dans la cavité, et le système de canaux aide le plastique à atteindre la porte. La conception du système d'injection et de coulissement influe sur le fonctionnement du processus de moulage et sur la qualité du produit fini.

La taille, l'emplacement et la forme de la porte doivent permettre d'optimiser le flux de matière, de minimiser les contraintes sur la pièce et d'éviter les défauts. Le système de canaux doit minimiser la chute de pression, assurer une distribution uniforme de la matière et éviter les zones mortes où le plastique peut s'accumuler et provoquer des défauts.

Conception du système d'éjection

Le système d'éjection9 est ce qui permet à la pièce de sortir du moule. Lorsque vous concevez le système d'éjection, vous devez tenir compte de la forme de la pièce, du nombre de contre-dépouilles qu'elle présente et de sa résistance. Vous pouvez utiliser des broches d'éjection, des manchons ou des systèmes d'éjection hydrauliques pour vous assurer que la pièce ne sera pas abîmée lors du démoulage.

Vous devez également concevoir le système d'éjection de manière à ce qu'il puisse supporter la force nécessaire pour sortir la pièce du moule. Vous devez également réfléchir à l'emplacement du système d'éjection par rapport au système d'obturateurs et de canaux afin qu'il ne soit pas gênant.

Matériaux des moules et traitement de surface

Le matériau que vous utilisez pour votre moule aura une incidence sur sa durée de vie et sur l'aspect de vos pièces. Il faut un matériau qui supporte une chaleur importante, qui diffuse bien la chaleur et qui ne s'use pas. Le choix du bon matériau peut vous aider à fabriquer des pièces plus rapidement, à prolonger la durée de vie de votre moule et à produire des pièces de meilleure qualité.

Chaque moule est différent et doit faire l'objet d'une réflexion approfondie lors de sa fabrication. Les matériaux utilisés doivent être usinés correctement afin d'éviter les défauts de surface qui apparaîtront sur la pièce à mouler.

Vous devez éliminer les marques laissées par la fraise sur la surface du moule en procédant à d'autres finitions, comme le sablage ou le polissage. La quantité de finition à effectuer a une incidence sur le coût et la durée de fabrication du moule.

La conception du moule d'injection influe sur le temps de refroidissement de la pièce moulée.Vrai

Une conception adéquate du moule garantit un refroidissement uniforme, ce qui réduit les temps de cycle et améliore la qualité des pièces.

La conception du moule d'injection n'a pas d'incidence sur la qualité du produit.Faux

Une conception réfléchie du moule influe directement sur la qualité des pièces en garantissant un flux de matière constant et un refroidissement uniforme.

Quels sont les problèmes de conception les plus courants dans le domaine du moulage par injection et quelles sont les solutions ?

Le moulage par injection est un processus complexe qui pose de nombreux problèmes de conception susceptibles d'avoir un impact sur la qualité du produit et l'efficacité de la production.

Les problèmes courants liés au moulage par injection, tels que le gauchissement, les marques d'enfoncement et les bavures, peuvent être atténués en optimisant la température du moule, en ajustant le temps de refroidissement et en garantissant une bonne ventilation afin d'améliorer l'homogénéité du produit et de réduire les défauts.

Flash

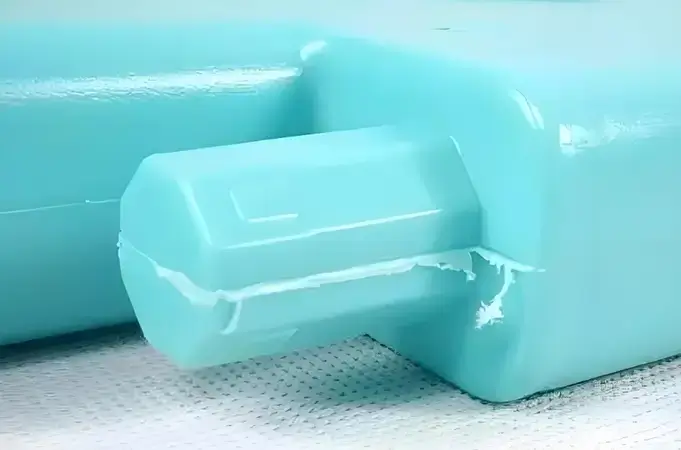

Le flash est l'excédent de plastique sur la surface de séparation du moule ou sur la broche d'éjection.

Causes de l'éclair

force de serrage insuffisante, problèmes de moule, mauvaises conditions de moulage, mauvaise conception du système d'échappement.

Solutions

-

Conception du moule : Concevoir le moule de manière à ce qu'il puisse se fermer hermétiquement lorsqu'il est serré. Vérifiez la taille de l'orifice d'échappement et nettoyez la surface du moule.

-

Machine de moulage par injection : régler une machine de moulage par injection avec le bon tonnage.

-

Processus de moulage : augmenter le temps d'injection, réduire la vitesse d'injection, réduire la température du cylindre et la température de la buse, réduire la pression d'injection et la pression de maintien.

Traits d'argent

Les stries argentées apparaissent lorsque de l'eau, de l'air ou des matériaux carbonisés sont répartis sur la surface de la pièce dans le sens de l'écoulement.

Causes des stries argentées

La teneur en humidité de la matière première est trop élevée, l'air est piégé dans la matière première, dégradation du polymère : la matière est contaminée ; la température du tonneau est trop élevée ; le volume d'injection est insuffisant.

Solutions

-

Contenu : Sécher la matière première en fonction des données fournies par le fournisseur de matières premières avant le moulage par injection.

-

Conception du moule : Veillez à ce qu'il y ait suffisamment d'ouvertures d'aération.

-

Processus de moulage : Choisissez la bonne machine de moulage par injection et le bon moule, nettoyez complètement l'ancien matériau du cylindre lorsque vous changez de matériau, améliorez le système d'échappement et réduisez la température de fusion, la pression d'injection ou la vitesse d'injection.

Dent

On parle de descente lorsque la surface de la pièce est concave au niveau de l'épaisseur de la paroi.

Causes de la formation des dents

La pression d'injection ou la pression de maintien est trop faible, le temps de maintien ou le temps de refroidissement est trop court, la température de la matière fondue ou la température du moule est trop élevée, et la conception de la structure de la pièce est incorrecte.

Solutions

-

Structure de la conception10: Corruguer la surface qui est facile à bosseler, réduire la taille de la paroi épaisse de la pièce, minimiser le rapport épaisseur/diamètre, le rapport d'épaisseur de la paroi adjacente doit être contrôlé à 1,5~2, et essayer de faire une transition en douceur, redéfinir l'épaisseur des nervures de renforcement, des trous fraisés et des nervures d'angle, et leur épaisseur est généralement recommandée pour être de 40-80% de l'épaisseur de la paroi de base.

-

Processus de moulage11: Augmenter la pression d'injection et la pression de maintien, augmenter la taille de l'opercule ou modifier la position de l'opercule.

Marque de soudure

On parle de marque de soudure lorsque deux flux de matériaux se rencontrent et se soudent, ce qui provoque un défaut à la surface.

Causes des marques de soudure

Si la pièce comporte des trous, des inserts ou un mode de moulage par injection à plusieurs portes, ou si l'épaisseur de la paroi de la pièce est irrégulière, des marques de soudure peuvent apparaître.

Solutions

-

Matériau :Améliorer l'écoulement du plastique fondu.

-

Conception du produit : Modifier le mode de fabrication du produit et l'épaisseur des parois.

-

Conception du moule : Déplacez l'endroit où le plastique entre dans le moule et ajoutez des endroits où l'air peut s'échapper.

-

Conditions du processus : Les marques de brûlure apparaissent lorsque l'air dans le moule ne peut pas être évacué assez rapidement et que le plastique brûle à la fin de l'écoulement.

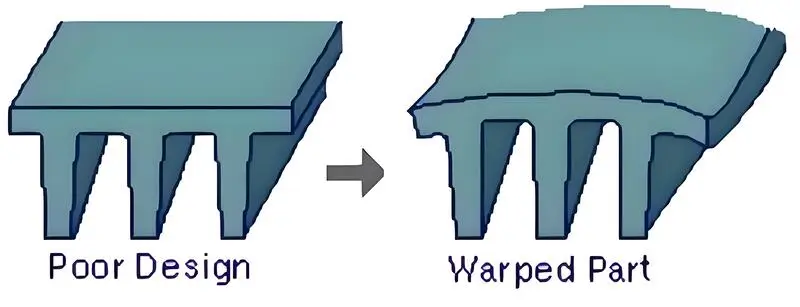

Déformation et gauchissement

La déformation par gauchissement se produit lorsque la forme de l'objet moulé par injection est perturbée et qu'il se déforme de manière irrégulière, ce qui n'est pas souhaitable. C'est l'une des choses qui peuvent mal tourner lorsque l'on fabrique des produits avec des moules à injection.

Causes du gauchissement

-

Les propriétés des matériaux ne sont pas bonnes : La dureté, la résistance, la ténacité, la stabilité et d'autres propriétés du matériau ont une grande influence sur le gauchissement du produit. Si les propriétés du matériau ne sont pas bonnes ou ne répondent pas aux exigences, un gauchissement se produira après avoir été soumis à une contrainte.

-

Processus de fabrication inadéquat : Si vous ne contrôlez pas la température et la vitesse du chauffage, du refroidissement, de la découpe, du soudage et d'autres processus au cours de la production, votre produit se déformera.

-

Mauvaise conception : Si vous ne concevez pas correctement votre produit, il se déformera. Par exemple, si votre produit est trop grand ou trop compliqué, il se déformera.

Solutions

Sélection des matériaux12: Choisissez de bons matériaux pour vous assurer qu'ils ont ce qu'il faut, en particulier lorsque vous fabriquez des pièces importantes, vous devez utiliser des matériaux solides.

-

Technologie de traitement : Il faut chauffer, refroidir, couper et souder les choses correctement, et il faut le faire en respectant les règles pour éviter les déformations.

-

Optimisation de la conception : Lors de la conception d'un produit, il convient de tenir compte des propriétés physiques du matériau et de choisir un produit de structure simple et de taille raisonnable afin d'éviter les déformations.

-

Contrôler le stress pendant la transformation : Contrôler la contrainte pendant le traitement en réduisant la vitesse de refroidissement, le temps de chauffage et d'autres méthodes, ce qui permet d'éviter efficacement le gauchissement et la déformation du produit.

-

Utiliser un moule fixe : Utiliser un moule fixe pour fixer le produit et éviter les déformations.

Bulles

Le gaz contenu dans les bulles (bulles de vide) est très fin et fait partie des bulles de vide. En général, si l'on trouve des bulles au moment de l'ouverture du moule, il s'agit d'un problème d'interférence de gaz. La formation de bulles de vide est due à un remplissage plastique insuffisant ou à une faible pression. Sous l'effet du refroidissement rapide du moule, le combustible situé à l'angle de la cavité est tiré, ce qui entraîne une perte de volume.

Causes de la bulle

-

Problèmes liés à la machine de moulage par injection13: Si vous ne contrôlez pas correctement la température, la pression, la vitesse et d'autres paramètres de la machine de moulage par injection, vous obtiendrez des bulles dans vos pièces moulées par injection.Si la température est trop élevée ou la pression trop basse, la matière première ne s'écoulera pas facilement et vous obtiendrez des bulles. Si la vitesse est trop rapide ou trop lente, le gaz contenu dans les pièces moulées par injection ne pourra pas s'échapper à temps et des bulles apparaîtront. De même, si vous utilisez de vieilles machines de moulage par injection ou si vous ne les entretenez pas correctement, vous rencontrerez les mêmes problèmes.

-

Questions relatives aux matières premières : La qualité, la teneur en humidité et les conditions de mélange des matières premières influent également sur la qualité des pièces moulées par injection. Si la matière première contient trop d'eau, elle s'évaporera rapidement et produira des bulles pendant le processus de moulage par injection. Si la qualité de la matière première est médiocre ou si différents types de matières premières sont mélangés, des bulles seront également produites. Par conséquent, avant la production de pièces moulées par injection, les matières premières doivent être entièrement testées et examinées.

-

Problèmes de moisissures : De nombreux problèmes liés à la conception, à la fabrication et à l'utilisation des moules à injection peuvent également être à l'origine de bulles. Par exemple, un mauvais échappement du moule, une mauvaise position de l'orifice d'échappement, des rayures sur la surface du moule, etc. Par conséquent, lors de l'utilisation du moule pour la production de moulage par injection, il est nécessaire de l'inspecter et de l'entretenir entièrement.

Solutions

Lorsque le épaisseur de la paroi 14du produit est importante, la surface extérieure se refroidit plus rapidement que le centre. Au fur et à mesure du refroidissement, la résine au centre se rétracte et se dilate vers la surface, ce qui entraîne un remplissage insuffisant au centre. C'est ce qu'on appelle les bulles de vide. Les principales solutions sont les suivantes : déterminer la taille raisonnable de la porte et du canal de coulée en fonction de l'épaisseur uniforme de la paroi.

En règle générale, la hauteur de la porte doit être comprise entre 501 et 601 tonnes de l'épaisseur de la paroi du produit jusqu'à ce que la porte soit scellée, en laissant une certaine quantité de matériau d'injection supplémentaire, le temps d'injection doit être légèrement supérieur au temps de scellement de la porte, la vitesse d'injection doit être réduite, la pression d'injection doit être augmentée et il convient d'utiliser des matériaux ayant une viscosité à l'état fondu élevée.

-

Les solutions aux bulles causées par la production de gaz volatils sont les suivantes : un pré-séchage complet, réduisant la température de la résine et évitant la production de gaz de décomposition.

-

Les bulles causées par une mauvaise fluidité peuvent augmenter l'énergie d'injection : Augmenter la pression, la vitesse, le temps et la quantité de matériau, et augmenter la contre-pression pour remplir le moule. Abaisser la température de la matière fondue pour réduire le retrait et augmenter la température du moule, en particulier à l'endroit où se forment les bulles de vide.Placer la porte dans la partie la plus épaisse de la pièce, améliorer les conditions d'écoulement de la buse, du canal et de la porte et réduire la chute de pression. Améliorer la ventilation du moule.

Points noirs

Les taches noires sur les pièces moulées par injection sont causées par des impuretés, des matières étrangères ou des produits de dégradation qui se mélangent au plastique pendant le processus de moulage par injection. Il en résulte des particules ou des taches noires à la surface ou à l'intérieur de la pièce en plastique. La taille, la distribution et la densité des taches noires dépendent de la nature et de la quantité d'impuretés ou de matières étrangères.

Causes des taches noires

Lors de la fabrication de machines de moulage par injection, de nombreuses raisons expliquent la présence de taches noires sur les produits. Voici quelques situations courantes :

-

Surchauffe : Si la température réglée sur la machine de moulage par injection est trop élevée, la matière en fusion se décompose et s'oxyde sous l'effet de la chaleur, ce qui produit des substances noires.

-

Fissuration thermique : Les matériaux polymères peuvent se fissurer en raison de facteurs tels que des changements dans la composition de l'alliage, un refroidissement rapide et la présence d'air dans la tête. Après une fissuration thermique, des fragments noirs sont laissés dans le matériau.

-

Défaut d'extrusion : Lorsque le matériau s'écoule trop rapidement pendant l'extrusion, le colloïde situé près de la tête peut facilement ne pas s'extruder correctement et laisser des taches noires.

Solutions

-

Modifier la température : Modifier la température de consigne de la machine de moulage par injection afin d'éviter toute surchauffe.

-

Vérifier le moule : Vérifiez l'effet de refroidissement du moule pour voir si la température peut être abaissée afin d'éviter une surchauffe.

-

Ajouter un agent anti-décomposition : L'ajout d'un agent anti-décomposition peut réduire efficacement la décomposition et l'oxydation thermique du matériau.

-

Remplacer le matériel : Remplacez les matériaux polymères fantaisistes, remplacez les matériaux qui fonctionnent pour les moules, etc., ce qui peut réduire le risque de fissuration thermique et de mauvaise extrusion.

Le gauchissement est un problème courant dans le moulage par injection.Vrai

Le gauchissement se produit en raison d'un refroidissement inégal, ce qui entraîne une déformation des pièces. On y remédie souvent en ajustant les temps de refroidissement et les températures des moules.

Les marques d'enfoncement ne peuvent être corrigées qu'en modifiant la conception du moule.Faux

Les marques de coulure peuvent également être réduites en ajustant les paramètres du processus, tels que la pression d'emballage et le temps de refroidissement, ainsi que la conception du moule.

Conclusion

Le moulage par injection est une technologie polyvalente et efficace qui peut être utilisée pour fabriquer des pièces plastiques personnalisées de haute qualité pour un large éventail d'industries. Toutefois, le processus est incomplet si l'on ne suit pas un ensemble de lignes directrices pour la conception du moulage par injection.

Cela vous permettra de comprendre en détail ce dont vous avez besoin et comment mener à bien le processus. Les règles de conception du moulage par injection présentées dans cet article vous aideront à optimiser le processus, à assurer une production rentable et à réduire les temps de cycle.

-

Il est essentiel de comprendre ces lignes directrices pour créer des pièces moulées par injection efficaces et efficientes, en garantissant la qualité et en réduisant les coûts. ↩

-

Il est essentiel de comprendre l'épaisseur des parois pour optimiser les performances des pièces, les coûts et l'efficacité de la fabrication. Explorez ce lien pour obtenir des informations détaillées. ↩

-

La conception du plan de joint est essentielle pour minimiser les défauts et garantir une finition de qualité. En savoir plus sur les stratégies efficaces en matière de plan de joint. ↩

-

L'angle de dépouille est essentiel pour faciliter le démoulage et assurer l'intégrité des pièces. En savoir plus sur son importance dans la conception du moulage par injection. ↩

-

L'étude des nervures de soutien peut améliorer votre processus de conception, en garantissant la solidité et la durabilité des pièces tout en minimisant les défauts. ↩

-

L'étude des différents types de vannes peut vous aider à choisir la meilleure conception pour vos pièces moulées par injection, ce qui a un impact sur la qualité et l'efficacité. ↩

-

Explorez ce lien pour apprendre des techniques et des conseils essentiels pour optimiser les processus et les conceptions de moulage par injection. ↩

-

Il est essentiel de comprendre la conception du système de refroidissement pour optimiser les performances des moules et réduire les temps de cycle. Explorez cette ressource pour obtenir des conseils d'experts. ↩

-

Le système d'éjection est essentiel pour le retrait des pièces dans le moulage par injection. Découvrez sa conception et sa fonctionnalité pour améliorer votre processus de moulage. ↩

-

La compréhension de la structure de conception permet de réduire considérablement les défauts tels que les bosses dans les pièces moulées par injection, garantissant ainsi une meilleure qualité et de meilleures performances. ↩

-

L'optimisation du processus de moulage est essentielle pour minimiser les marques de soudure, ce qui permet d'obtenir des produits de meilleure qualité et de réduire les déchets. ↩

-

Une sélection appropriée des matériaux est essentielle pour éviter les déformations et garantir la durabilité et la fonctionnalité de vos produits moulés par injection. ↩

-

Comprendre les problèmes courants des machines de moulage par injection peut vous aider à prévenir les défauts dans votre processus de production. ↩

-

Pour les pièces moulées par injection, il est nécessaire de prendre en compte les propriétés du matériau, la taille et la forme, et de calculer l'épaisseur idéale de la paroi correspondante. ↩