Elegir la velocidad de inyección adecuada es crucial para conseguir piezas moldeadas por inyección de alta calidad y optimizar la eficiencia de la producción. Seleccionar la velocidad adecuada garantiza que el material fluya correctamente, llene el molde de manera uniforme y minimice los defectos.

La velocidad de inyección ideal depende de factores como el tipo de material, el diseño del molde y la geometría de la pieza. Las velocidades de inyección más lentas se utilizan para formas complejas o para evitar defectos como las trampas de aire, mientras que las velocidades más rápidas son beneficiosas para piezas sencillas y moldes más grandes. Ajustar la velocidad optimiza los tiempos de ciclo y la consistencia de las piezas.

Comprender cómo afecta la velocidad de inyección al proceso de moldeo es esencial para ajustar sus operaciones. Experimentar con ajustes de velocidad basados en el diseño de la pieza y el comportamiento del material puede mejorar significativamente tanto la calidad como la productividad.

Las velocidades de inyección más lentas son siempre mejores para la calidad de las piezas.Falso

Las velocidades más lentas pueden evitar defectos en moldes complejos, pero las velocidades más rápidas pueden ser necesarias para una producción eficaz y para lograr la coherencia en diseños más sencillos.

La velocidad de inyección adecuada mejora tanto la calidad de las piezas como la duración de los ciclos.Verdadero

La optimización de la velocidad de inyección garantiza un mejor flujo de material, reduce los defectos y acorta los tiempos de ciclo para mejorar la eficacia y la uniformidad de la producción.

¿Qué es la velocidad de inyección?

Seleccionar la velocidad de inyección adecuada es fundamental para conseguir una calidad óptima de las piezas y una producción eficaz en el moldeo por inyección. Influye en la duración del ciclo, el flujo de material y el rendimiento general del proceso.

La velocidad de inyección ideal equilibra un llenado rápido con una presión mínima para evitar defectos como alabeos o disparos cortos. A menudo se utiliza una velocidad más lenta para piezas complejas, mientras que se prefieren velocidades más rápidas para piezas sencillas y grandes. Ajustar correctamente la velocidad de inyección reduce el desperdicio de material y mejora la consistencia de las piezas.

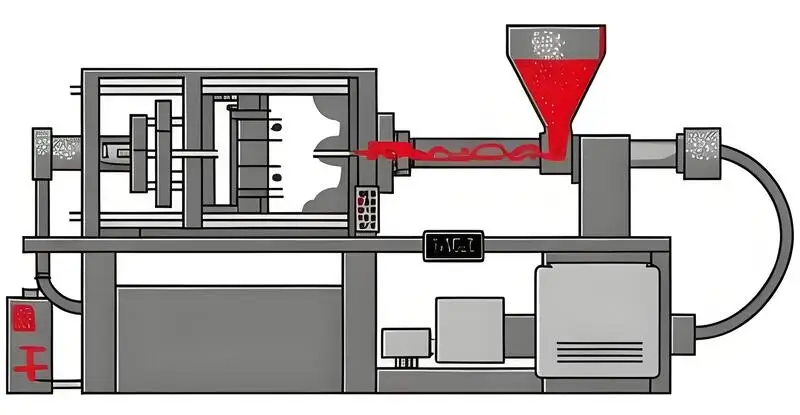

La velocidad de inyección es la velocidad a la que la masa fundida de plástico se introduce en el molde durante el proceso de inyección de la máquina de moldeo por inyección.

La velocidad de inyección suele expresarse en milímetros por segundo (mm/s) o centímetros por segundo (cm/s). La velocidad de inyección adecuada no sólo garantiza la uniformidad e integridad del producto, sino que también está directamente relacionada con el consumo de energía y el ciclo de producción de la máquina de moldeo por inyección. En la actualidad, la opinión generalizada en el mercado es que la velocidad de inyección moderada suele situarse entre 50 mm/s y 200 mm/s, mientras que los productos especiales pueden requerir velocidades superiores.

Las velocidades de inyección más rápidas son siempre mejores para el llenado de moldes.Falso

Aunque las velocidades de inyección rápidas pueden reducir el tiempo de ciclo, pueden provocar defectos como rebabas o alabeos si el material se llena demasiado rápido. Es necesario un enfoque equilibrado.

La velocidad de inyección correcta reduce el tiempo de ciclo y mejora la calidad de las piezas.Verdadero

La velocidad de inyección adecuada garantiza un flujo suave del material, mejorando la calidad de las piezas y reduciendo el tiempo de ciclo innecesario. Unos ajustes adecuados son fundamentales para evitar defectos.

¿Cuáles son las ventajas y desventajas de las velocidades de inyección alta y baja?

Las velocidades de inyección alta y baja son factores críticos en la proceso de moldeo por inyección1que afectan directamente a la duración del ciclo, la calidad del producto y el uso del material. Comprender las ventajas y desventajas de estas velocidades es esencial para optimizar su proceso de producción y mejorar la eficiencia.

Las altas velocidades de inyección pueden reducir los tiempos de ciclo y mejorar la productividad, pero pueden provocar defectos como la formación de burbujas o un llenado deficiente. Las velocidades de inyección bajas proporcionan un mejor control y reducen los defectos, aunque pueden aumentar la duración de los ciclos. Ajustar la velocidad de inyección en función del material y la complejidad de la pieza puede mejorar significativamente los resultados del moldeo.

El uso de la inyección a alta velocidad durante el proceso de inyección tiene varias ventajas

-

Aumente la eficiencia de la producción: La mayor ventaja de la inyección de alta velocidad es su altísima eficiencia de producción. Como la inyección de alta velocidad es mucho más rápida que la inyección tradicional, se pueden realizar más tareas de producción en el mismo tiempo. Para los fabricantes que producen en grandes cantidades, esto puede aumentar enormemente la eficiencia de la producción y reducir los costes de producción.

-

Mejorar el producto:La inyección rápida hace que la masa fundida de plástico llene el molde con rapidez, por lo que la masa fundida se enfría menos y el producto tiene mejor aspecto. Además, la inyección rápida hace que la masa fundida se exprima menos y que el producto quede menos exprimido, por lo que el producto es mejor en general.

-

Reducir los residuos:Como la inyección a alta velocidad es rápida, genera menos residuos durante la producción. Esto ayuda a reducir los residuos y a reducir aún más los costes de producción.

-

Abre nuevas posibilidades:El desarrollo de la tecnología de inyección de alta velocidad ha permitido fabricar muchos productos de plástico complejos que son difíciles de fabricar con los métodos de inyección tradicionales. Por ejemplo, algunos productos de plástico de paredes finas y alta precisión solo pueden fabricarse con inyección de alta velocidad para garantizar la calidad del producto y la eficiencia de la producción.

Existen las siguientes desventajas en el uso de la inyección a alta velocidad durante el proceso de inyección

-

Equipos caros: La inyección a alta velocidad tiene muchas ventajas, pero las máquinas que se necesitan para ello suelen ser caras. Es posible que algunas empresas pequeñas no puedan permitirse el coste de comprar las máquinas.

-

Se necesitan operarios cualificados: La inyección a alta velocidad es más complicada, por lo que se necesitan operarios que sepan lo que hacen. Tienen que tener mucha experiencia y saber lo que hacen para que todo vaya sobre ruedas.

-

Podría desgastar el molde: Cuando se inyecta a alta velocidad, el plástico roza mucho contra el molde, lo que puede desgastarlo más rápidamente. Eso significa que podría tener que sustituir el molde más a menudo.

-

No para todo:La inyección a alta velocidad tiene sus ventajas, pero no siempre es la mejor opción para determinadas piezas de plástico, como las de paredes gruesas o de gran tamaño. A veces, hay que volver a la antigua forma de hacer las cosas.

Las ventajas de la inyección a baja velocidad durante el proceso de inyección son las siguientes

Prevención flash 2en piezas moldeadas; Prevención del chorro y líneas de flujo3Evitar las marcas de quemaduras; Evitar el atrapamiento de aire en la masa fundida; Evitar la deformación de la orientación molecular. Las ventajas de la inyección a alta velocidad son también las desventajas de la inyección a baja velocidad, y viceversa.

Por lo tanto, la combinación de alta y baja velocidad durante el proceso de inyección puede aprovechar al máximo sus respectivos puntos fuertes y evitar sus respectivas debilidades, garantizando la calidad del producto y la economía del proceso. Esto es lo que solemos llamar tecnología de inyección multietapa, muy utilizada en las modernas máquinas de moldeo por inyección.

Las desventajas de la inyección a baja velocidad durante el proceso de inyección son las siguientes

-

El ciclo de producción se alarga: Cuando se inyecta plástico a baja velocidad, el plástico tarda más en llenar el molde. Esto significa que todo el proceso de moldeo lleva más tiempo, lo que ralentiza la producción. Esto es especialmente cierto cuando se fabrican muchas piezas.

-

La refrigeración no es uniforme: Cuando se inyecta plástico lentamente, no fluye tan bien. Eso significa que algunas partes del molde tardan más en enfriarse que otras. Un enfriamiento desigual puede hacer que la pieza urdimbre4 o agrietarse, lo que puede hacer que tenga mal aspecto o que no funcione correctamente.

-

Burbujas: Cuando se inyecta plástico lentamente, el aire puede quedar atrapado en el plástico. El aire no puede salir lo suficientemente rápido, por lo que puede hacer que burbujas5 o huecos en la pieza. Eso puede hacer que la pieza tenga mal aspecto y no sea tan resistente, lo que puede hacer que no funcione bien.

Las altas velocidades de inyección mejoran el tiempo de ciclo en el moldeo por inyección.Verdadero

Las altas velocidades de inyección reducen el tiempo necesario para inyectar el material, lo que se traduce en tiempos de ciclo más rápidos y una mayor productividad.

Las velocidades de inyección bajas siempre dan lugar a tiempos de ciclo más largos.Falso

Aunque las bajas velocidades de inyección pueden aumentar el tiempo de ciclo, también pueden mejorar la calidad de las piezas y reducir los defectos, por lo que son ideales para piezas complejas o materiales que requieren un mayor control.

¿Cuál es el principio de selección de la velocidad de inyección?

La selección de la velocidad de inyección es un factor crítico en el proceso de moldeo por inyección que influye tanto en la calidad de las piezas como en la eficacia de la producción.

La velocidad de inyección es la velocidad a la que el plástico fundido llena la cavidad del molde. Una velocidad adecuada garantiza un llenado uniforme, reduce defectos como disparos cortos o alabeos y acorta la duración de los ciclos. Depende del material, la complejidad de la pieza y el diseño del molde, equilibrando la velocidad con la calidad.

Debido a que la forma de los productos plásticos es compleja, el flujo y la deformación de la masa fundida plástica a través del canal principal, canal de ramificación, compuerta, y cada sección en el cavidad del molde6 durante el proceso de inyección son extremadamente complejos.

En los últimos años, a través del estudio de la reología y combinado con la tecnología CAE, se concluye que para que la calidad del producto sea buena y la tensión interna pequeña, la condición más importante es hacer que el campo de flujo de la masa fundida sea razonablemente uniforme, es decir, que la velocidad del frente de flujo de la masa fundida permanezca uniforme y estable cuando fluye a través de diferentes secciones en diferentes momentos durante el proceso de moldeo por inyección, es decir, la velocidad lineal debe permanecer constante, V = constante.

Los productos fabricados de este modo son de buena calidad y no tienen problemas como encogimiento o relleno insuficiente. Además, la masa fundida fluye uniformemente en la cavidad, por lo que las moléculas de polímero se alinean correctamente y los productos tienen una mejor superficie.

Dado que los productos moldeados por inyección tienen una forma complicada, el área de la cavidad del molde por la que fluye la masa fundida de plástico es diferente en las distintas piezas, y la resistencia también es diferente.

Por tanto, el caudal Q=V×S (S es el área de la sección transversal) también es diferente, lo que significa que el caudal cambia con el tiempo. Asimismo, la presión de inyección varía con el tiempo. Para que el proceso sea rentable, es decir, para que el tiempo de inyección y el ciclo de moldeo sean más cortos, hay que utilizar la inyección multietapa. De este modo, se garantiza que el producto sea de buena calidad y rentable.

Una mayor velocidad de inyección siempre da lugar a piezas de mejor calidad.Falso

Una velocidad de inyección demasiado rápida puede causar defectos como parpadeos o marcas de hundimiento, mientras que una demasiado lenta puede provocar un llenado incompleto y tiempos de ciclo más largos. Equilibrar la velocidad es crucial.

La velocidad de inyección debe ser siempre alta para reducir la duración del ciclo.Falso

La velocidad de inyección óptima depende de factores como el material, el diseño del molde y la geometría de la pieza. Hay que encontrar un equilibrio para evitar defectos y mejorar la eficacia.

¿Qué factores deben tenerse en cuenta al elegir una velocidad de inyección adecuada?

Elegir la velocidad de inyección adecuada es crucial para optimizar la calidad de las piezas y reducir los defectos durante el proceso de moldeo por inyección.

La velocidad de inyección afecta a la calidad de la pieza, el tiempo de ciclo y el flujo de material. Los factores a tener en cuenta incluyen el tipo de material, la complejidad de la pieza, el diseño del molde y la necesidad de un control preciso de los patrones de llenado. Elegir la velocidad adecuada ayuda a reducir los defectos y a mejorar la consistencia.

Propiedades de los materiales

Los distintos plásticos tienen viscosidades y flujos de fusión diferentes, lo que afecta directamente a la elección de la velocidad de inyección. Los plásticos de alta viscosidad, como el polietileno de baja densidad, presentan una mayor resistencia al flujo durante el proceso de inyección, por lo que se requiere una velocidad de inyección más baja para evitar una generación excesiva de calor, que provoque deformaciones o contracciones.

Por el contrario, algunos plásticos de baja viscosidad requieren una mayor velocidad de inyección para garantizar una superficie lisa de la pieza de plástico. Los materiales con buena fluidez pueden utilizar velocidades de inyección más rápidas, mientras que los moldes complejos con requisitos de fluidez elevados pueden evitar el reflujo de material o la generación de burbujas reduciendo adecuadamente la velocidad de inyección.

Diseño de moldes

Cuando se hace un molde con muchas piezas o un molde con muchos detalles, hay que ajustar la velocidad de inyección para asegurarse de que el plástico llena el molde de manera uniforme. Si inyecta el plástico demasiado rápido, puede obtener defectos en el molde, como disparos cortos o líneas de soldadura.

El tamaño y la forma de los canales de flujo del molde también afectan a la velocidad de inyección. Si tiene un molde con piezas grandes, tiene que inyectar el plástico más rápido para asegurarse de que llena toda la pieza. Si tiene un molde con piezas pequeñas o un molde con muchos giros y vueltas en los canales de flujo, tiene que inyectar el plástico más despacio para no romper el molde o hacer que el plástico se solidifique demasiado pronto.

Máquina de moldeo por inyección

La velocidad de inyección se ve directamente afectada por los parámetros de la máquina de moldeo por inyección, como el tonelaje, la presión del aceite y el volumen de inyección. Las grandes máquinas de moldeo por inyección tienen mayores presiones y volúmenes de inyección, por lo que sus velocidades de inyección son más rápidas.

Las máquinas de moldeo por inyección pequeñas pueden causar grietas u otros defectos en las piezas de plástico debido a velocidades de inyección demasiado rápidas. Por lo tanto, al seleccionar una máquina de moldeo por inyección, el modelo adecuado debe coincidir con las propiedades del plástico y el diseño del molde.

En este momento, hay muchos tipos diferentes de máquinas de moldeo por inyección que se utilizan en la industria, y los diferentes tipos de máquinas de moldeo por inyección también pondrán ciertas restricciones a la velocidad de inyección. Las máquinas de moldeo por inyección totalmente eléctricas suelen tener velocidades de respuesta más rápidas y una mayor repetibilidad, mientras que las máquinas de moldeo por inyección hidráulicas pueden proporcionar una mayor fuerza de inyección y velocidades de inyección más altas. Por tanto, elegir el tipo de máquina adecuado en función de sus necesidades de producción es crucial para conseguir la mejor velocidad de inyección.

Habilidades del operador

La habilidad y la destreza del operario influyen mucho en la velocidad de inyección. Los buenos operarios pueden ajustar la velocidad de inyección en función del tipo de máquina y del plástico utilizado para garantizar que la inyección se realiza sin problemas y que las piezas salen bien.

¿Cuál es la elección razonable de velocidad de inyección?

La velocidad de inyección desempeña un papel clave a la hora de determinar la calidad de las piezas y el tiempo de ciclo en el moldeo por inyección. Seleccionar la velocidad adecuada garantiza un flujo óptimo, reduce los defectos y mejora la eficiencia.

La elección razonable de la velocidad de inyección depende del tipo de material, el diseño de la pieza y la temperatura del molde. Demasiado rápido puede causar defectos, mientras que demasiado lento puede aumentar el tiempo de ciclo. Una velocidad adecuada garantiza una mejor calidad de la pieza y una producción eficiente.

En función del flujo de la masa fundida durante el proceso de inyección, generalmente dividimos la velocidad de inyección en cinco partes:

La primera parte es el canal principal y el canal de ramificación. En principio, el llenado a alta velocidad se utiliza para acortar el ciclo de moldeo, pero hay que tener en cuenta que esta inyección a alta velocidad no debe causar una mala calidad superficial;

La segunda parte es la puerta y la parte del producto cerca de la puerta. En esta etapa se realizan los cambios correspondientes para las distintas materias primas y formas de compuerta. Normalmente se utiliza una velocidad de inyección más baja, especialmente para resinas de alta viscosidad como PC, PMMA, ABS, etc., y compuertas laterales (compuertas rectas, como láminas transparentes de armarios, cubiertas de puertas de paneles de máquinas de ventanas y láminas longitudinales, etc.) para evitar la aparición de marcas de pulverización y manchas de niebla en la compuerta. Si la puerta adopta una puerta puntual o una puerta solapada y la materia prima es una resina de baja viscosidad, como PP, PA, PBT, etc., y los requisitos de calidad de la superficie cerca de la puerta no son elevados, se puede utilizar la inyección de alta velocidad;

La tercera parte es la parte principal de la pieza moldeada, lo que significa que el producto cerca de la compuerta se llena hasta aproximadamente 70% a 80% del peso de la pieza moldeada. Esta parte se llena a alta velocidad para acortar el ciclo de moldeo, reducir el cambio de viscosidad de la masa fundida en la cavidad del molde metálico, mejorar el brillo de la superficie del producto y reducir la deformación causada por la reducción de la presión plástica durante el llenado final del molde, mejorar la resistencia de la soldadura y mejorar el aspecto de la línea de soldadura.

La cuarta parte está llena entre 85% y 90%, y se llena rápidamente. Esta pieza utiliza la inyección a velocidad media para pasar a la siguiente fase de inyección a baja velocidad. También evita que la pieza moldeada sea demasiado gruesa y se parpadee porque las compuertas son desiguales.

La quinta parte es la última en rellenar la cavidad. Utilice aquí la inyección a baja velocidad para evitar las marcas de parpadeo y quemado. También mejora la estabilidad del tamaño y el peso de la pieza. También puede controlar y reducir la presión de sujeción.

La velocidad de inyección afecta a la calidad de la pieza y al tiempo de ciclo.Verdadero

Las velocidades de inyección más altas pueden reducir los tiempos de ciclo, pero pueden provocar defectos como alabeos o rebabas. Equilibrar la velocidad y el flujo de material garantiza piezas de calidad.

Una mayor velocidad de inyección siempre es mejor para la calidad.Falso

Una velocidad de inyección demasiado alta puede provocar defectos. Una velocidad óptima, adaptada al material y al diseño, es crucial para la calidad de la pieza.

¿Cómo ajustar y corregir la curva de velocidad de inyección?

El ajuste y la corrección de la curva de velocidad de inyección son cruciales para obtener resultados óptimos en el moldeo por inyección, mejorar la calidad de las piezas y reducir los defectos.

La curva de velocidad de inyección controla la velocidad de inyección del material, lo que influye en el llenado de la pieza, el acabado de la superficie y el tiempo de ciclo. Un ajuste adecuado garantiza un llenado eficaz, minimiza los defectos y mejora la consistencia de la pieza.

Conocer el principio de selección y la distribución razonable de la velocidad de inyección, cómo establecer con precisión la curva de velocidad de inyección en el proceso de operación real se ha convertido en el foco de atención del personal de proceso.

- Ajuste de la velocidad de inyección: Al establecer la curva de velocidad de inyección, los operadores deben prestar atención a dos aspectos: ⑴ la magnitud de la velocidad de inyección; ⑵ el ajuste de la posición de inyección. La práctica habitual es utilizar el método de inyección cero para establecer la posición de inyección del tornillo. Es decir, ajustar la presión y la velocidad de inyección de la segunda etapa a cero, ajustar la posición de inyección, observar el tamaño y la forma del producto moldeado por inyección real, compararlo con la posición requerida, y luego determinar.

A continuación, ajustar la presión de inyección de la segunda etapa, la velocidad y la posición, ajustar la presión de inyección de la tercera etapa y la velocidad a cero, y también comparar si la posición de entrada es razonable, y determinar la cantidad de alimentación por analogía; a continuación, ajustar la velocidad, generalmente de baja a alta, y tratar de utilizar el llenado de alta velocidad sin afectar a la calidad de la superficie del producto para acortar el ciclo de moldeo.

- Corrección de la velocidad de inyección:Para corregir la curva de velocidad de inyección, hay que hacerlo a la inversa. Primero, determine el ajuste de la velocidad de inyección, y luego revise la posición de conversión del cambio de velocidad de inyección. Esto se debe a que la posición de inyección está básicamente en línea con nuestras expectativas cuando se da la curva de inyección, pero el cambio en la velocidad de inyección causará desviaciones en los resultados de llenado de la misma posición de conversión de la velocidad de inyección.

Cuando se realiza la inyección multietapa, la presión de inyección y la velocidad de inyección también están interrelacionadas y se afectan mutuamente. Cuando el tiempo de llenado es muy corto, debido al largo proceso, el caudal (velocidad de inyección) de la masa fundida también es mayor, por lo que la presión de inyección requerida también es mayor.

Además, si aumenta el tiempo de llenado (es decir, disminuye la velocidad de inyección), el polímero se enfriará durante más tiempo, por lo que la capa congelada que se forma cuando el polímero golpea el molde frío será más gruesa. Esto significa que la capa de flujo fundido en el centro se hará más fina, la masa fundida se hará más viscosa y será más difícil empujarla a través de ella, por lo que necesitará una mayor presión de inyección para llenar el molde.

Por lo tanto, cuando se ajusta la presión de inyección, la presión de inyección debe ajustarse ligeramente más alta, de modo que el flash, la falta de material y otros defectos del producto pueden ser controlados con precisión mediante el ajuste de la velocidad de inyección de cada sección. Esta es la idea del diseño de control de presión y velocidad de la máquina de moldeo por inyección: la presión de inyección es de una etapa, la velocidad de inyección es de seis etapas, y los defectos del producto pueden ser superados mediante el ajuste de la velocidad de inyección.

- Causas y soluciones: Las marcas de flujo de la compuerta se deben a las líneas de flujo generadas por la inyección de la masa fundida; el ángulo de inyección de la compuerta en el molde se alinea con el núcleo para evitar la inyección directa. Además, el proceso se ajusta para reducir la velocidad de inyección cuando la masa fundida fluye a través de la compuerta. Como la velocidad de inyección de la primera fase es más lenta, la masa fundida se solidifica cuando se encuentra con el molde frío y la capa de solidificación es más gruesa, y la presión de inyección requerida es mayor.

Por lo tanto, se aumenta la velocidad de inyección de la segunda etapa para reducir el tiempo de llenado, reducir al máximo la presión de inyección y evitar que el producto se reduciendo7 . Cuando la cavidad está a punto de llenarse, se reduce la velocidad de inyección para evitar la aparición de destellos.

- Causas y soluciones: Las marcas de flujo de fusión se producen porque la masa fundida se calienta demasiado por la fricción al pasar por la compuerta de cinco puntos y, a continuación, se enfría muy rápido al chocar con la pared fría del molde después de verterse desde el lateral. Cuando las dos corrientes se encuentran y avanzan juntas, se rozan y se cizallan entre sí, lo que hace que la masa fundida se rompa y se formen marcas de flujo de fusión.

En el molde, la compuerta lateral de entrada recta se cambia por una compuerta en forma de abanico para que el ángulo de fusión sea mayor, de modo que las dos corrientes empiecen a juntarse muy cerca de la compuerta, e intentar que las dos corrientes no tengan temperaturas diferentes y se enfríen.

Además, el ajuste del proceso aumenta la velocidad de la primera etapa, y la velocidad de inyección se ralentiza cuando la masa fundida fluye a través de la compuerta para reducir la velocidad de cizallamiento. Cuando el producto se llena hasta 50%, la velocidad de inyección aumenta para garantizar el llenado completo y mantener una presión de inyección baja para reducir la línea de soldadura. Cuando la cavidad está a punto de llenarse, la velocidad disminuye para reducir el destello y el brillo irregular de la línea de soldadura.

La corrección de la curva de velocidad de inyección reduce los defectos de las piezas.Verdadero

Una curva bien ajustada garantiza un flujo uniforme del material, reduciendo defectos comunes como el alabeo o los tiros cortos.

Cambiar la curva de velocidad de inyección siempre mejora la calidad de la pieza.Falso

Aunque los ajustes pueden mejorar la calidad, una configuración incorrecta puede provocar problemas como el sobreembalaje o la degradación del material.

Conclusión

Seleccionar la velocidad de inyección adecuada es fundamental para la calidad de las piezas y la eficacia de la producción. La velocidad de inyección depende de los materiales, los moldes, las máquinas y los conocimientos del operario. La inyección a alta velocidad puede producir rápidamente piezas de alta calidad, pero es más cara y propensa al desgaste; la inyección a baja velocidad evita problemas, pero es más lenta. La inyección multietapa permite una producción rápida y un ahorro de costes. El ajuste de la curva de velocidad de inyección puede mejorar la calidad de las piezas y acelerar la producción.

-

Más información sobre Cómo optimizar un proceso de moldeo por inyección :El moldeo por inyección es el proceso de fabricación de piezas semiacabadas de una forma determinada mediante la presurización, inyección, enfriamiento y separación de las materias primas fundidas. ↩

-

Conozca las causas y cómo evitar la rebaba en el proceso de moldeo por inyección: La rebaba en el moldeo por inyección es un defecto que se produce cuando el plástico fundido fluye fuera del molde durante la inyección y se solidifica. ↩

-

Más información sobre Cómo evitar las líneas de flujo en el moldeo por inyección: Las líneas de flujo o marcas de flujo son un defecto visual común en el moldeo por inyección. ↩

-

Más información sobre el moldeo por inyección: Las causas del alabeo : está claro que la variación de las tasas de contracción puede causar alabeo . ↩

-

Más información sobre Cuáles son las causas y las soluciones para las burbujas de aire en las piezas moldeadas por inyección : Algunas burbujas se deben principalmente a la degradación del material. ↩

-

Más información sobre el núcleo y la cavidad del molde: Diferencias Y Consideraciones De Diseño : La cavidad del molde es la principal responsable de dar forma y estructura interna al producto y de controlar su precisión. ↩

-

Resolviendo la Contracción del Moldeo por Inyección con Formas Efectivas: La contracción del moldeo por inyección simplemente se refiere a cuánto se contraerán los polímeros durante la fase de enfriamiento. ↩