La fabricación estandarizada de moldes de inyección es vital para garantizar la coherencia, la eficacia y la rentabilidad de los procesos de producción en diversos sectores.

La fabricación estandarizada de moldes requiere una ingeniería precisa, la selección de la calidad de los materiales, el cumplimiento de las especificaciones de diseño del molde y la compatibilidad con las máquinas de moldeo por inyección. Las principales ventajas son la reducción de los tiempos de producción y la mejora de la consistencia de las piezas.

A medida que profundice en los detalles de la fabricación de moldes estandarizados, comprender los factores clave que influyen en el rendimiento y la longevidad de los moldes será esencial para optimizar sus resultados de fabricación.

Los moldes estandarizados reducen los residuos y el tiempo de producción.Verdadero

Los moldes estandarizados están diseñados para optimizar el flujo de materiales y reducir los errores en la producción, mejorando la eficacia y minimizando los residuos.

Todos los procesos de moldeo por inyección utilizan moldes normalizados.Falso

Aunque muchos procesos se benefician de los moldes estandarizados, los moldes personalizados suelen ser necesarios para productos especializados o diseños únicos.

¿Qué son los requisitos de diseño de moldes?

La fabricación estandarizada de moldes de inyección requiere criterios de diseño precisos para garantizar una calidad y eficacia constantes en la fabricación de una amplia gama de productos.

Los requisitos esenciales del diseño de moldes incluyen tolerancias precisas, selección adecuada de materiales, sistemas de refrigeración eficientes y componentes estandarizados para facilitar una producción fluida y mantener una calidad uniforme del producto.

Análisis de productos

Sé mucho sobre el aspecto y el funcionamiento de los productos moldeados por inyección. Por ejemplo, si quieres que un producto tenga muy buen aspecto, el molde tiene que ser muy liso. Por ejemplo, si se fabrica una pieza para el interior de un coche, el molde tiene que ser muy liso, entre 0,8 y 1,6 micrómetros, para que la pieza tenga buen aspecto.

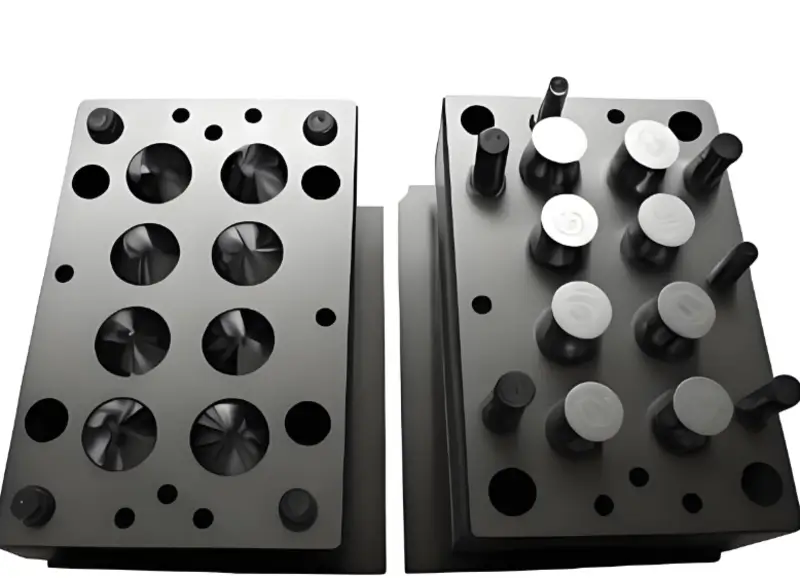

Analizar la método de desmoldeo1 del producto, según la forma del producto para determinar si se debe utilizar el desmoldeo por espiga eyectora, el desmoldeo por placa de empuje u otras formas. Por ejemplo, para productos cilíndricos, el desmoldeo por placa de empuje puede ser más adecuado porque puede expulsar el producto uniformemente y evitar su deformación.

Diseño de la estructura del molde

Asegúrese de que la línea de apertura del molde es razonable. La línea de apertura debe permitir que el producto se expulse fácilmente y minimizar las rebabas. Por ejemplo, si el producto tiene un requisito de superficie, la línea de apertura debe colocarse donde no afecte a la superficie.

Decidir dónde y cómo colocar la compuerta. La inyección por canal caliente puede reducir los residuos y mejorar la utilización del material, pero es más cara; la inyección lateral es más sencilla y sirve para una amplia gama de productos, pero puede dejar marcas de inyección en la superficie del producto. Por ejemplo, para los productos de plástico transparente, puede ser mejor la inyección puntual, ya que reduce las líneas de soldadura y las marcas de inyección y mejora la transparencia del producto.

Diseñar el marco del molde2 con suficiente resistencia y rigidez. El tamaño del marco del molde debe seleccionarse en función del tamaño del molde y de la presión de inyección. Por ejemplo, los moldes de inyección grandes requieren marcos de molde más gruesos y resistentes para soportar una mayor presión de inyección y evitar la deformación del molde.

Dimensión Estándar

Al marcar las dimensiones de las piezas del molde, es necesario marcarlas de acuerdo con las normas nacionales o las normas de la industria. Por ejemplo, al marcar el tamaño de la cavidad del molde, debe hacerse de acuerdo con la precisión de procesamiento y los requisitos de montaje, y la selección de las tolerancias dimensionales debe ser razonable. Por lo general, se utilizan tolerancias de nivel IT6-IT9 para garantizar la intercambiabilidad de las piezas y la precisión del montaje.

Utilizar orificios, ejes y otras dimensiones estructurales estándar facilita el uso de herramientas y calibres estándar para el procesamiento y las pruebas. Por ejemplo, el pilar guía del molde debe tener un tamaño estándar, por lo que el diámetro del orificio del manguito guía y el diámetro exterior también deben tener tamaños estándar. Esto facilita su compra y sustitución.

Diseño del sistema de refrigeración

En sistema de refrigeración3 debe ser capaz de controlar eficazmente la temperatura del molde, de modo que la temperatura de la superficie de la cavidad del molde sea uniforme. El diámetro del tubo de refrigeración, el espaciado y la distancia desde la superficie de la cavidad tienen ciertos requisitos. Por lo general, el diámetro del tubo de refrigeración es de 8 - 12 mm, el espaciado es de 3 - 5 veces el diámetro del tubo, y la distancia desde la superficie de la cavidad es de 10 - 15 mm, lo que puede garantizar la eficacia de la refrigeración y acortar el ciclo de inyección.

Cuando disponga los tubos de refrigeración, asegúrese de que no estorban a otras estructuras del molde (como pasadores eyectores, correderas, etc.). Por ejemplo, si está diseñando tubos de refrigeración cerca de una corredera, piense en la distancia a la que se mueve la corredera y asegúrese de que los tubos de refrigeración no obstaculizan el movimiento de la corredera hacia delante y hacia atrás.

Diseño del sistema eyector

La fuerza de expulsión del sistema eyector4 deben distribuirse uniformemente para evitar deformaciones o daños en el producto. El número, la posición y el diámetro de las agujas eyectoras deben determinarse en función de la forma, el tamaño y el material del producto. Por ejemplo, para productos planos de gran tamaño, se requieren más agujas eyectoras y la posición de las agujas eyectoras debe distribuirse uniformemente en la parte inferior del producto para garantizar que el producto pueda ser expulsado sin problemas.

La carrera del expulsor debe ser lo suficientemente larga para que la pieza salga completamente del molde. Por lo general, la carrera del eyector debe ser superior a 1/3 de la altura de la pieza. Además, debe tener en cuenta las acciones de apertura y cierre del molde para que el sistema eyector no golpee otras partes del molde.

Diseño deslizante e inclinable

La estructura de la corredera y la parte superior basculante debe ser compacta, flexible y fiable. La precisión de guiado de la corredera debe ser alta, generalmente utilizando guiado por ranura en T o ranura de cola de milano.

El ángulo de la parte superior basculante debe diseñarse razonablemente en función de los requisitos de desmoldeo del producto, por lo general no superior a 15°, a fin de evitar una fricción excesiva generada por el movimiento de la parte superior basculante, lo que da lugar al fenómeno de atasco.

Elegir adecuadamente el material de la corredera y la parte superior basculante, con buena resistencia al desgaste y fuerza. Por ejemplo, para moldes de alta producción, la corredera y la parte superior basculante pueden ser de acero templado, como Cr12MoV, con una dureza de templado de HRC58-62, para mejorar su vida útil.

Diseño del sistema de escape

El molde debe diseñarse con canales de escape razonables para eliminar el aire de la cavidad y el gas producido por la fusión del plástico. El método de escape puede ser escape por ranura, escape por ranura o uso de acero transpirable. Por ejemplo, se puede establecer un espacio de escape de 0,02 - 0,05 mm en la superficie de separación del molde, o se puede abrir una ranura de escape con una profundidad de 0,03 - 0,08 mm en un lugar apropiado.

Selección del material del molde

A la hora de decidir el material de su molde, debe tener en cuenta las condiciones de trabajo y los requisitos del molde. Para las partes del molde de alta presión y alto desgaste (como las cavidades y los núcleos), puede utilizar acero para moldes de alta calidad, como P20, H13, etc.

Acero P205 tiene buena procesabilidad y cierta resistencia al desgaste, adecuado para moldes de inyección en general; el acero H13 tiene alta tenacidad y propiedades de fatiga térmica, adecuado para moldes de inyección de alta temperatura y alta presión.

Para el armazón del molde y otras piezas de soporte, puede utilizar acero estructural normal, como acero 45, y después tratarlo térmicamente para mejorarlo.

Los moldes normalizados garantizan una calidad constante del producto.Verdadero

El uso de componentes y criterios de diseño normalizados garantiza que los productos se fabriquen con especificaciones y calidad uniformes.

Todos los moldes de inyección tienen los mismos requisitos de diseño.Falso

Los requisitos de diseño varían en función de las especificaciones del producto, los materiales utilizados y los procesos de producción, lo que exige soluciones a medida para distintas aplicaciones.

¿Cuáles son los requisitos para la fabricación de moldes?

La fabricación estandarizada de moldes de inyección es esencial para mejorar la eficacia, reducir los costes y garantizar una calidad uniforme en diversos sectores.

La fabricación estandarizada de moldes de inyección requiere tolerancias precisas, acero de alta calidad, sistemas de refrigeración consistentes y principios de diseño robustos. Esto mejora la eficacia, asegura la repetibilidad y garantiza una calidad superior de las piezas. Industrias como la automoción, los bienes de consumo y la electrónica se benefician de estos procesos racionalizados.

Planificación del proceso de mecanizado

Plan a proceso de mecanizado6 que tenga sentido, incluido el desbaste, el acabado, la electroerosión y otros pasos. Por ejemplo, para el mecanizado de cavidades de moldes, primero se desbasta la mayor parte del material, luego se semiacaba y, por último, se acaba para asegurarse de que la cavidad tiene el tamaño adecuado y una buena superficie.

Decida cuánto material adicional debe dejar en la pieza para cada operación de mecanizado. Debe decidir cuánto material extra dejar en la pieza en función de su tamaño, forma y precisión. En general, debe dejar de 1 a 3 mm de material extra para el desbaste y de 0,1 a 0,5 mm para el acabado.

Requisitos de corte

La elección de herramientas de corte7 debe ser adecuada, según el material de la pieza, la precisión del mecanizado y el proceso de mecanizado para seleccionar el tipo de herramienta, el material y los parámetros geométricos.

Por ejemplo, al procesar acero templado, puede elegir herramientas de metal duro, que tienen una gran dureza y una buena resistencia al desgaste; al procesar aleación de aluminio, puede elegir herramientas de acero rápido, que tienen aristas de corte afiladas y pueden obtener una mejor calidad superficial.

Los parámetros de corte (como la velocidad de corte, el avance y la profundidad de corte) deben establecerse de forma razonable. La velocidad de corte debe determinarse de acuerdo con las características de la herramienta y el material, el avance y la profundidad de corte deben considerar la precisión del mecanizado y la capacidad de soporte de la herramienta. Por ejemplo, cuando se mecaniza acero para moldes, la velocidad de corte es generalmente de 50 - 100m/min, el avance es de 0,1 - 0,3mm/r, y la profundidad de corte es de 0,5 - 2mm.

Requisitos EDM

El diseño del electrodo de electroerosión debe ser preciso, y el tamaño del electrodo debe tener en cuenta la separación de descarga. El hueco de descarga suele ser de 0,05-0,2 mm, y el tamaño del electrodo debe diseñarse para compensar el tamaño de la cavidad y el hueco de descarga.

Parámetros EDM8 (como la corriente de descarga, el tiempo de descarga, el ancho de pulso, etc.) deben ajustarse razonablemente para obtener una buena calidad superficial y precisión de mecanizado. Por ejemplo, la corriente de descarga suele ser de 10-50A, la anchura de pulso es de 10-100μs, y debe ajustarse adecuadamente en función de los distintos requisitos de procesamiento.

Tratamiento de la superficie del molde

Cuando se trata de controlar la precisión de las piezas moldeadas, la precisión dimensional9 de las piezas del molde debe controlarse estrictamente, utilizando calibres adecuados para las pruebas. Como el uso de calibres, micrómetros, máquina de medición de coordenadas y otras herramientas para la medición del tamaño. Para las dimensiones clave, el control de tolerancia debe estar dentro de ±0,01 mm.

La precisión de la forma de las piezas (como la rectitud, la planitud, la redondez, etc.) también debe cumplir los requisitos. Por ejemplo, la planitud de la superficie de separación del molde suele estar dentro de 0,03 mm para garantizar que el molde cierre con precisión.

Requisitos para el montaje de moldes

Antes de montar el molde, hay que limpiar las piezas para eliminar restos de aceite, limaduras de hierro, etcétera. Después de limpiarlas, hay que tratarlas con antioxidante. Después de limpiarlas, hay que tratarlas con antioxidante para que no se oxiden.

Basándose en los planos de montaje y en el proceso de montaje, debe asegurarse de que cada pieza se monta en el lugar correcto. Por ejemplo, cuando ensamble el pasador guía y el casquillo guía, debe asegurarse de que estén concéntricos. Normalmente, el requisito de concentricidad es de ± 0,03 mm. Esto es para asegurarse de que el molde puede abrirse y cerrarse con precisión.

Debe realizar algunos ajustes cuando monte el molde, como ajustar la altura del pasador eyector, la posición del deslizador, etc. La altura del pasador eyector debe ajustarse para asegurarse de que el producto puede ser expulsado sin problemas, y la superficie superior del eyector debe estar a ras con la superficie inferior de la cavidad o ligeramente superior 0,05 - 0,1 mm.

Requisitos para la depuración de moldes

Una vez realizado el montaje del molde, se debe realizar la depuración, y antes de la depuración, debemos comprobar si la acción de apertura y cierre del molde es flexible, si el sistema eyector funciona correctamente, y si el sistema de refrigeración y el sistema de escape son suaves. Por ejemplo, la acción de apertura y cierre del molde debe ser suave, la velocidad de apertura y cierre del molde debe ser razonable, generalmente la velocidad de apertura del molde de 30 - 50mm/s, la velocidad de cierre del molde de 20 - 40mm/s.

Al depurar el proceso de moldeo por inyección, necesitamos observar la situación de llenado de la masa fundida de plástico, la calidad de moldeo del producto, etc. De acuerdo con la situación de depuración, ajustar el molde, tales como el ajuste del tamaño de la puerta, el tiempo de enfriamiento, etc., hasta que la calidad del producto cumple con los requisitos.

Los moldes estandarizados reducen los costes de producción.Verdadero

Al utilizar procesos y materiales estandarizados, los fabricantes pueden reducir costes gracias a las economías de escala y a la reducción de residuos.

Los moldes estandarizados son soluciones únicas.Falso

Aunque fomentan la coherencia, los moldes estandarizados requieren una personalización precisa para cumplir los requisitos específicos del producto y las normas de calidad.

¿Cuáles son los requisitos de documentación y gestión del moho?

La documentación y la gestión adecuadas son cruciales en la fabricación de moldes de inyección estandarizados, ya que garantizan la calidad, la coherencia y la eficacia en toda la producción.

La documentación de los moldes incluye especificaciones de diseño, registros de mantenimiento y registros de inspección. Los requisitos clave de gestión garantizan el cumplimiento de las normas del sector, un flujo de trabajo eficaz y una calidad constante del producto.

Especificación del dibujo del molde

Los dibujos de moldes deben seguir las normas nacionales de dibujo, que incluyen el formato de dibujo, la escala, la selección de vistas, el etiquetado de tamaño, etc. Por ejemplo, el formato de dibujo suele ser el formato estándar A0 - A4. La proporción debe elegirse razonablemente en función del tamaño y la complejidad del molde. La vista debe mostrar completamente la estructura del molde y la forma de las piezas.

Rotule los dibujos con el material, el tratamiento térmico, el tratamiento superficial y otros parámetros técnicos. Por ejemplo, si el material para las piezas de la cavidad del molde es acero P20, el tratamiento térmico requerido es temple + revenido, y la dureza debe ser HRC30 - 35, entonces la superficie debe ser nitrurada con un espesor de capa de nitruración de 0,05 - 0,1 mm.

Preparación de la documentación técnica del molde

Preparar la especificación de diseño del molde, explicando en detalle la idea de diseño del molde, las características estructurales, la determinación de las dimensiones principales y así sucesivamente. Por ejemplo, en la especificación de diseño para explicar la ubicación de la puerta y el tipo de base de selección, así como el sistema de refrigeración y el principio de diseño del sistema de eyección.

Preparación de documentos de tecnología de procesamiento de moldes, incluida la ruta del proceso de mecanizado de cada pieza, las asignaciones de mecanizado, los parámetros de corte, etc. Los documentos de tecnología de procesamiento deben ser capaces de guiar la producción de procesamiento de moldes, para garantizar la calidad y la eficiencia del procesamiento. de los requisitos del molde para el tratamiento superficial, como el tratamiento de nitruración, el tratamiento de cromado duro.

El tratamiento de nitruración puede mejorar la dureza, la resistencia al desgaste y la resistencia a la corrosión de la superficie del molde. Por ejemplo, después del tratamiento de nitruración, la dureza de la superficie de la cavidad del molde puede alcanzar HV900 - HV1200, lo que puede mejorar eficazmente la vida útil del molde.

La calidad del tratamiento superficial debe cumplir los requisitos, el grosor de la capa de tratamiento superficial, la dureza y otros indicadores para cumplir las normas requeridas. El grosor de la capa de cromado duro suele ser de 0,02 - 0,05 mm, y la dureza alcanza HV800 - HV1000.

Marcado de piezas de moldes

Las piezas del molde deben estar claramente marcadas, incluyendo el nombre de la pieza, el número, el material y otra información. El método de marcado puede ser el estampado en acero, el grabado o el uso de etiquetas, etc. Por ejemplo, utilice sellos de acero en las piezas de la cavidad del molde con el nombre de la pieza "Cavidad", el número "CX - 01" y el material "P20" para facilitar la gestión y el montaje de las piezas.

Gestión de archivos de moldes

Establecer el archivo del molde, incluidos los planos de diseño del molde, los documentos técnicos, los registros de procesamiento, los registros de depuración y otra información.

Los archivos de moldes deben clasificarse y organizarse para facilitar la consulta y la gestión. Por ejemplo, de acuerdo con el número de molde para establecer una carpeta de archivos, los dibujos pertinentes, documentos y otra información en la carpeta, y se puede digitalizar a través del sistema de gestión electrónica de documentos para mejorar la eficiencia de la gestión.

Mantenimiento del moho y documentos de mantenimiento

Elaboración del manual de mantenimiento y conservación del molde, describiendo el mantenimiento diario del contenido del molde, ciclo de mantenimiento, sustitución de piezas de desgaste, etc.

Por ejemplo, el manual estipula que el molde debe limpiarse después de cada producción de inyección, el sistema de refrigeración debe inspeccionarse y mantenerse con regularidad (por ejemplo, semanal o mensualmente), y el desgaste de las piezas de desgaste (por ejemplo, pasadores eyectores, correderas, etc.) debe inspeccionarse con regularidad, y sustituirse oportunamente cuando el desgaste supere un determinado límite.

Una documentación adecuada de los moldes mejora la calidad y la eficacia de la producción.Verdadero

Los registros detallados y las prácticas de gestión normalizadas agilizan el proceso de fabricación y mejoran la consistencia y la calidad del producto.

Todos los moldes de inyección requieren una documentación idéntica.Falso

Las necesidades de documentación varían en función del diseño del molde, la complejidad y las normas del sector, lo que requiere prácticas de documentación personalizadas para los distintos proyectos.

¿Cuáles son los requisitos de calidad y rendimiento de los moldes?

Comprender los requisitos de calidad y rendimiento para la fabricación de moldes de inyección estandarizados es esencial para garantizar la consistencia del producto y la eficacia de la producción.

La fabricación estandarizada de moldes de inyección requiere materiales de alta calidad, un mecanizado preciso y el cumplimiento de las especificaciones de diseño para garantizar un rendimiento óptimo del molde, su durabilidad y una producción constante.

Requisitos de vida útil del molde

Los moldes deben tener una vida útil suficiente, de acuerdo con el tipo de molde y las condiciones de uso para determinar la vida de los indicadores del molde. Por ejemplo, los requisitos generales de la vida del molde de inyección para 300.000 - 1 millón de veces, para la alta precisión, altos requisitos del molde, tales como molde de la lente óptica, los requisitos de la vida pueden ser tan altos como millones de veces.

Mediante un diseño razonable, materiales de alta calidad y métodos correctos de procesamiento y fabricación para mejorar la vida útil del molde. Tales como el uso de acero de molde adecuado, optimizar la estructura del molde, reducir la concentración de tensiones, tratamiento superficial adecuado del molde.

Consistencia de la calidad del producto

La calidad de los productos fabricados por el molde debe ser constante, y la precisión dimensional, la calidad del aspecto, las propiedades físicas y otros indicadores de los productos deben estar dentro de las tolerancias especificadas.

Por ejemplo, las tolerancias dimensionales clave de los productos deben controlarse dentro de un margen de ±0,1 mm, y la superficie de aspecto debe estar libre de defectos evidentes, como bordes volados, burbujas y marcas de contracción.

Inspección y mantenimiento periódicos del molde para garantizar la estabilidad de la calidad del producto. Como comprobar el desgaste del molde, el efecto de refrigeración del sistema de refrigeración, etc., para detectar problemas y solucionarlos a tiempo.

Requisitos del ciclo de moldeo por inyección

Los moldes deben poder cumplir determinados requisitos de ciclo de moldeo por inyección, acortar el ciclo de moldeo por inyección10 puede mejorar la eficiencia de la producción. Por ejemplo, el requisito general del ciclo de moldeo por inyección es de entre 10 y 60 segundos, mediante la optimización del sistema de refrigeración del molde, el diseño razonable de la compuerta y el canal, etc. para acortar el ciclo de moldeo.

Intercambiabilidad del molde

Las piezas del molde deben tener una buena intercambiabilidad para facilitar el mantenimiento y la sustitución del molde. Por ejemplo, el mismo tipo de pasadores eyectores, pilar guía, casquillos guía y otras piezas pueden ser reemplazados entre sí, la tolerancia dimensional y la precisión de ajuste de las piezas deben cumplir con los requisitos de intercambiabilidad, y por lo general utilizan el sistema de orificio base o el sistema de eje base del ajuste.

Seguridad del moho

El molde debe tener en cuenta la seguridad de la operación, establecer los dispositivos de protección de seguridad necesarios. Por ejemplo, en las zonas de apertura y cierre del molde, instalar barandillas para evitar que las manos del operador u otras partes del cuerpo entren en la zona de trabajo del molde para evitar lesiones accidentales.

El diseño estructural del molde debe evitar bordes y esquinas afilados y estructuras que puedan hacer que las piezas salgan despedidas para evitar que salgan despedidas y lesionen a las personas.

Los moldes normalizados garantizan la uniformidad de la producción en el moldeo por inyección.Verdadero

El uso de moldes estandarizados permite la uniformidad en múltiples series de producción, lo que se traduce en una calidad constante del producto.

Los moldes de inyección estandarizados son siempre menos costosos que los moldes personalizados.Falso

Aunque los moldes estandarizados pueden ser más rentables al principio, puede ser necesario utilizar moldes personalizados para diseños de productos específicos, lo que puede incrementar los costes.

¿Cuáles son los requisitos para la aceptación de moldes?

Comprender los requisitos de aceptación de moldes es crucial para conseguir moldes de inyección estandarizados de alta calidad, que garanticen la precisión del producto y la eficacia de la fabricación.

Los requisitos de aceptación de moldes incluyen tolerancias estrictas, normas de acabado superficial y comprobaciones de funcionalidad adecuadas. De este modo se garantiza que los moldes de inyección produzcan piezas con precisión y uniformidad, reduciendo los defectos y mejorando la eficacia de los procesos de fabricación.

Inspección de Aspecto

Compruebe la calidad del aspecto del molde, incluida la rugosidad de la superficie, el color, las marcas, etc. La superficie del molde debe ser lisa y no presentar arañazos evidentes, óxido ni otros defectos. El marcado debe ser claro, preciso y ajustarse a los requisitos del diseño.

Compruebe el ensamblaje de las piezas del molde, el ensamblaje debe estar apretado, sin fenómenos de holgura. Por ejemplo, compruebe si los tornillos están apretados y si la brecha de ajuste entre las partes cumple con los requisitos.

Comprobación de la precisión dimensional

Adoptar calibradores adecuados para comprobar las dimensiones clave del molde, como las dimensiones de la cavidad, las dimensiones del núcleo, las dimensiones de la guía, etc. La tolerancia dimensional debe ajustarse a los requisitos de los planos de diseño, y las dimensiones excedentes deben analizarse y procesarse.

Compruebe la precisión de la forma del molde, como la planitud, la rectitud, la redondez, etc. Por ejemplo, compruebe la planitud de la superficie de separación del molde a través del medidor de nivel, y compruebe la rectitud del pilar guía a través del medidor de porcentaje.

Control de funcionamiento

Comprobar la función de apertura y cierre del molde, la acción de apertura y cierre debe ser flexible, suave y sin estancamiento. Compruebe la función del sistema de eyector, la acción del eyector debe ser normal, la fuerza del eyector debe cumplir los requisitos.

Compruebe la función del sistema de refrigeración y el sistema de escape, el tubo de refrigeración debe ser suave, el efecto de refrigeración debe ser bueno, el canal de escape debe ser capaz de agotar con eficacia. Por ejemplo, comprobar el sistema de refrigeración a través de la prueba de agua, y comprobar el sistema de escape a través de la prueba de molde de inyección.

Control de calidad del producto

Realice una prueba de moldeo con el molde para comprobar la calidad de moldeo del producto. La precisión dimensional, la calidad del aspecto y las propiedades físicas del producto deben cumplir los requisitos del diseño del producto. Por ejemplo, compruebe si el grosor de la pared del producto es uniforme y si hay defectos como marcas de fusión y marcas de contracción en la superficie.

Ajuste el molde de acuerdo con la situación del molde de prueba hasta que la calidad del producto esté cualificada. Los ajustes incluyen el tamaño de la compuerta, el tiempo de enfriamiento, la posición de expulsión, etc.

Aceptación de documentos

Compruebe si los planos de diseño, los documentos técnicos, los registros de procesamiento y los registros de depuración del molde están completos. El contenido de los documentos debe ser completo, preciso y conforme a las normas y requisitos pertinentes.

Por ejemplo, compruebe si los planos de diseño están firmados por los diseñadores y si los documentos técnicos contienen los requisitos de materiales y tratamiento térmico del molde.

Los criterios de aceptación de moldes garantizan una funcionalidad y precisión óptimas de los productos acabados.Verdadero

El cumplimiento de las normas de aceptación reduce los defectos y mejora la eficacia general de la fabricación, aumentando la calidad del producto.

Todos los moldes que cumplan estos requisitos garantizan automáticamente el éxito del producto.Falso

Cumplir los requisitos de aceptación del molde es crucial, pero otros factores como la calidad del material y el control del proceso también son vitales para el éxito del producto.

Conclusión

Los requisitos de normalización de los moldes de inyección incluyen el análisis del producto, el diseño de la estructura del molde, las normas dimensionales y el diseño de los sistemas de refrigeración y expulsión. El diseño del molde debe tener en cuenta la función del producto, el método de desmoldeo, la superficie de separación, la posición de la compuerta, el efecto de refrigeración, etc. para garantizar la calidad del producto.

La fabricación de moldes requiere un mecanizado preciso, la selección de los materiales y el tratamiento de superficies adecuados, el control de la precisión de las piezas y la exactitud del montaje. Los requisitos de calidad abarcan la vida útil del molde, la consistencia del producto, el ciclo de moldeo y la seguridad. La aceptación del molde implica inspecciones visuales, dimensionales y funcionales, así como la calidad del producto y la aceptación de la documentación para garantizar que el molde cumple las normas de diseño y producción.

-

Conocer los distintos métodos de desmoldeo puede mejorar el diseño de sus productos y la eficacia de su fabricación. ↩

-

Un bastidor de molde bien diseñado es crucial para la durabilidad y el rendimiento en los procesos de moldeo por inyección. ↩

-

Un sistema de refrigeración eficaz es esencial para mantener la temperatura del molde y mejorar los tiempos de ciclo en la producción. ↩

-

Comprender el sistema eyector es crucial para optimizar el diseño del molde y garantizar la calidad del producto. ↩

-

Explorar las propiedades del acero P20 puede ayudarle a elegir el material adecuado para sus moldes de inyección, mejorando la durabilidad y el rendimiento. ↩

-

Conocer los procesos de mecanizado puede mejorar la eficacia de la producción de moldes y garantizar resultados de alta calidad. ↩

-

Explore este enlace para conocer las distintas herramientas de corte disponibles y sus aplicaciones específicas para diferentes materiales. ↩

-

Este recurso proporcionará información sobre cómo ajustar eficazmente los parámetros de electroerosión para mejorar la calidad y la precisión de las superficies. ↩

-

Conozca las mejores prácticas y herramientas para mantener la precisión dimensional de las piezas de molde, crucial para una fabricación de alta calidad. ↩

-

Aprenda cómo reducir el tiempo del ciclo de moldeo por inyección: El ciclo de moldeo por inyección es un asunto importante. Afecta a la cantidad de trabajo que se realiza y a la cantidad de dinero que se gana. ↩