Introducción

El moldeo por inyección es un proceso de fabricación utilizado para producir piezas y productos en masa en grandes cantidades. Consiste en inyectar material fundido, normalmente plástico, en la cavidad de un molde de una máquina de moldeo por inyección para darle la forma deseada. El moldeo por inyección se ha popularizado en numerosos sectores por su eficacia, precisión y versatilidad.

Moldeo por inyección es un método rentable para la producción en serie de piezas, pero los costes iniciales de utillaje pueden ser bastante elevados. Por ello, las empresas deben encontrar formas de reducir gastos sin comprometer la calidad. En este artículo veremos varias estrategias para reducir costes y racionalizar los procesos de fabricación.

Factores que afectan al coste de los moldes de inyección

El coste del moldeo por inyección viene determinado por varios factores, entre ellos:

Materiales

Las materias primas utilizadas en el moldeo por inyección pueden tener un efecto importante en el coste final de su producto. Los plásticos y metales de alto rendimiento, como los termoplásticos de ingeniería y las aleaciones, suelen ser más caros que los plásticos básicos.

Costes de utillaje

El coste de los moldes de inyección es un componente importante de los proyectos de moldeo por inyección. La complejidad del diseño del molde, el número de cavidades y el tamaño son factores que influyen en los costes del utillaje.

Diseño de moldes

El diseño de un molde puede influir significativamente en el coste del moldeo por inyección. Los moldes complejos, con formas intrincadas y tolerancias estrictas, pueden requerir mecanizado adicional y prolongar los plazos de producción, con el consiguiente aumento de los costes totales.

Cantidades de producción

El número de piezas producidas puede influir en el coste del moldeo por inyección. Las grandes series de producción ayudan a repartir los gastos de utillaje, mientras que los lotes más pequeños pueden acabar costando más por pieza debido a los mayores gastos de utillaje.

Proceso de fabricación

El proceso de fabricación utilizado para construir un molde de inyección puede tener un impacto significativo en el coste final. Aunque procesos como el mecanizado CNC y el análisis del flujo del molde pueden aumentar el gasto inicial de la creación del molde, a la larga se traducen en una producción más eficiente y en un ahorro de costes.

Las empresas pueden identificar áreas en las que reducir costes y optimizar su proceso de moldeo por inyección teniendo en cuenta estas variables.

¿Por qué cuestan tanto los moldes de inyección?

Los moldes de inyección pueden ser caros debido a varios factores:

Elevados costes iniciales de utillaje

El coste inicial de la creación de un molde de inyección puede ser elevado debido a su complejidad y a los materiales utilizados. Dependiendo del tamaño del molde y del material utilizado, los costes de utillaje pueden oscilar entre unos pocos miles y cientos de miles de dólares.

Costes de las materias primas

El coste de las materias primas utilizadas en el moldeo por inyección puede ser un factor importante. Los plásticos de alto rendimiento, como los termoplásticos de ingeniería, pueden ser más caros que los plásticos básicos.

Costes de fabricación

El coste de fabricación de un molde de inyección también es un elemento. Incluye la mano de obra, el equipo y las instalaciones. La cantidad gastada puede variar en función de dónde se encuentre el fabricante y de cuánta automatización se utilice en la producción.

Costes de diseño e ingeniería

El coste del diseño y la ingeniería de un molde de inyección puede ser considerable. Esto incluye la creación de modelos 3D, la realización de análisis de flujo del molde, así como las pruebas del molde antes de que comience la producción.

Aunque moldes de inyección pueden ser caros, son esenciales para la producción en serie de piezas de alta calidad en grandes cantidades. Las empresas pueden reducir los costes asociados al moldeo por inyección optimizando el diseño del molde, utilizando materiales rentables y racionalizando su proceso de producción.

Cómo reducir los costes del moldeo por inyección

Las empresas pueden utilizar varias estrategias para reducir los costes de moldeo por inyección sin comprometer la calidad. Entre ellas se incluyen:

Optimizar el diseño de moldes - Un diseño de molde optimizado puede ayudar a reducir los costes asociados al moldeo por inyección. Simplificando el diseño del molde, reduciendo al mínimo el número de piezas y utilizando un mínimo de materiales, las empresas pueden ahorrar en gastos de utillaje y en tiempo de producción de moldes.

Utilizar pulido de alto molde - Alto pulido de moldes puede mejorar el acabado superficial de las piezas moldeadas por inyección, eliminando la necesidad de operaciones de acabado secundarias y dando a la pieza un aspecto elegante y brillante.

Mejorar la eficiencia de la producción - Mejorar la eficiencia de la producción puede reducir el coste global del moldeo por inyección. Las estrategias para lograrlo incluyen reducir los tiempos de ciclo, optimizar el proceso de moldeo y minimizar el tiempo de inactividad.

Reducir el uso excesivo de material - Reducir la cantidad de material utilizado durante el moldeo por inyección puede ayudar a recortar los costes de materias primas y minimizar los residuos. Esto puede lograrse utilizando secciones de pared más finas, reduciendo el tamaño de la pieza o rediseñándola para que requiera menos material.

Las superficies texturizadas pueden ocultar los defectos de las piezas y mejorar su aspecto - Las superficies texturizadas pueden ayudar a ocultar los defectos de las piezas, eliminando la necesidad de operaciones de acabado secundarias.

Utilizar moldes multicavidad - Los moldes de cavidades múltiples le permiten producir varias piezas simultáneamente, lo que reduce el tiempo de ciclo y los requisitos de utillaje.

Utilizar moldes de aluminio - Los moldes de aluminio son más económicos que los de acero y pueden fabricarse más rápidamente, lo que los convierte en una solución rentable para series de producción de menor volumen.

Implantar el diseño inteligente de moldes - Utilizar un diseño de molde inteligente puede optimizar el proceso de moldeo y reducir los costes asociados al moldeo por inyección. Esto incluye características como canales de refrigeración, canales calientes y sistemas de expulsión de piezas.

Diseño de piezas de fabricación propia - El diseño de piezas de acoplamiento automático puede reducir la necesidad de utillajes independientes, con lo que se reducen los costes de moldeo por inyección.

Utilizar un molde familiar - Un molde familiar permite fabricar varias piezas con un solo molde, lo que reduce los costes de utillaje y el tiempo de producción.

Reducir funciones innecesarias - Eliminar elementos innecesarios del diseño de una pieza puede ayudar a ahorrar material, costes de utillaje y el coste total del moldeo por inyección.

Descubra el proceso de moldeo más bajo

Al seleccionar un proceso de moldeo, el coste es siempre un factor importante para muchas empresas. Aunque el moldeo por inyección es muy utilizado y versátil, otros procesos de moldeo pueden ser más rentables para determinadas aplicaciones. Dos alternativas populares al moldeo por inyección son el moldeo por soplado y el termoformado.

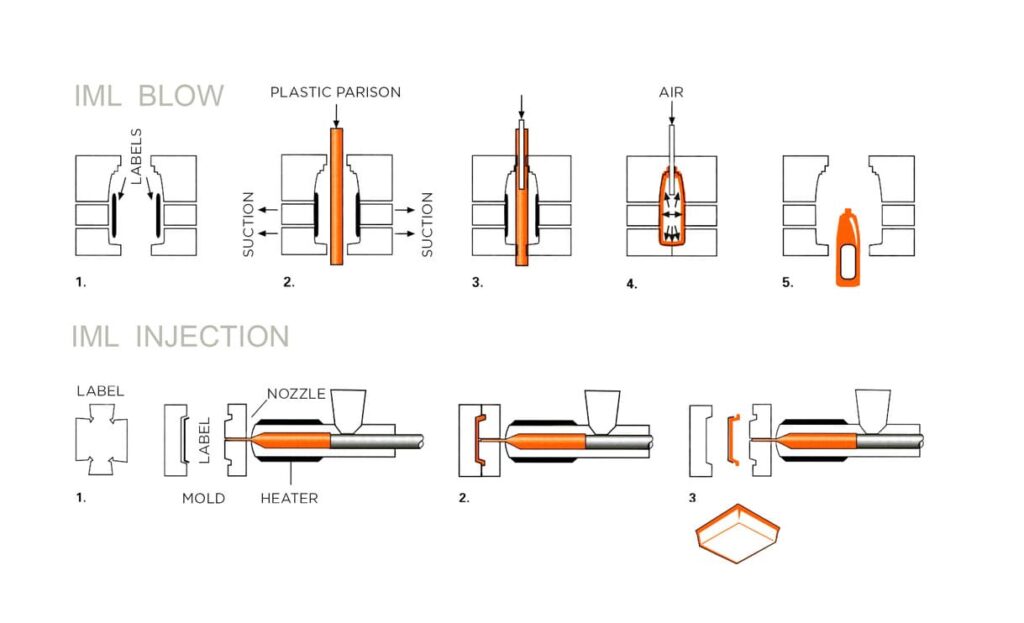

Moldeo por soplado - El moldeo por soplado es un proceso de fabricación utilizado para producir piezas de plástico como botellas y envases. Consiste en fundir plástico y soplarlo en un molde para darle la forma deseada. En algunos casos, el moldeo por soplado puede ser más rentable que el moldeo por inyección, sobre todo para grandes series de producción.

Termoformado - El termoconformado es una técnica de fabricación que se emplea para fabricar piezas de plástico calentando una lámina de plástico y prensándola después con un molde. Como alternativa económica al moldeo por inyección para piezas grandes y sencillas con cantidades de producción bajas o medias, el termoconformado puede ser una opción viable...

Moldeo por soplado y el termoformado pueden ser más rentables para ciertas aplicaciones que el moldeo por inyección, sin embargo, pueden no ser adecuados para producir piezas complejas con tolerancias estrechas. Las empresas deben sopesar cuidadosamente sus necesidades de fabricación frente a los pros y los contras de cada proceso de moldeo antes de tomar una decisión final.

En general, el proceso de moldeo más rentable dependerá de los requisitos específicos tanto de la empresa como del producto fabricado. Trabajando con fabricantes de moldes experimentados y explorando todas las opciones disponibles, las empresas pueden encontrar la solución más rentable a sus problemas de fabricación

¿Cuánto cuesta crear un molde de inyección?

El coste de crear un molde de inyección puede variar significativamente en función de varios factores, entre ellos:

La complejidad del diseño de moldes - La complejidad del diseño de un molde puede influir significativamente en su coste. Las formas más intrincadas y las tolerancias más estrictas pueden requerir más tiempo de mecanizado y producción, lo que aumenta los costes totales.

Número de cavidades - El número de cavidades de un molde puede afectar a su coste, ya que las cavidades múltiples permiten producir más piezas simultáneamente y reducir los costes por pieza.

Tamaño del molde - El tamaño de un molde puede influir significativamente en su coste, ya que los más grandes requieren más material y pueden necesitar equipos adicionales para su creación, lo que eleva los gastos generales.

Material utilizado - El material utilizado para construir un molde de inyección puede influir en el coste. Los moldes de acero suelen ser más caros que los de aluminio, pero son más resistentes y duran más.

El coste de crear un molde de inyección puede oscilar entre varios miles y varios cientos de miles de dólares, en función de los factores mencionados anteriormente. Para moldes sencillos con una cavidad, los precios pueden oscilar entre $2.000 y $5.000, mientras que los diseños complejos con múltiples cavidades y diseños intrincados pueden superar fácilmente los $100.000 o más.

Las empresas deben evaluar cuidadosamente el diseño y las especificaciones de un molde de inyección para rentabilizar su inversión. Optimizando el diseño de los moldes y trabajando con fabricantes de moldes experimentados, las empresas pueden reducir costes manteniendo los máximos niveles de calidad.

Conclusión

En conclusión, el moldeo por inyección es un proceso de fabricación integrado para producir piezas y productos de alta calidad en grandes volúmenes. Aunque puede ser rentable, los costes iniciales de utillaje pueden ser significativos. Por lo tanto, las empresas deben encontrar formas de reducir gastos sin sacrificar la calidad cuando utilizan servicios de moldeo por inyección.

Optimizar el diseño de los moldes, utilizar moldes de alto pulido, aumentar la eficacia de la producción, eliminar el exceso de material, utilizar moldes de varias cavidades o moldes de aluminio, incorporar principios inteligentes de diseño de moldes, como el autoacoplamiento de piezas o el uso de un molde familiar, eliminar características innecesarias y considerar el moldeo por inyección rápida, pueden reducir significativamente los costes asociados al moldeo por inyección.

Encontrar soluciones rentables en la industria manufacturera es esencial para mantener una ventaja competitiva y aumentar la rentabilidad. Al considerar cuidadosamente los factores que afectan a los costes de moldeo por inyección y aplicar las estrategias descritas en este artículo, las empresas pueden optimizar su proceso y lograr el éxito a largo plazo.