El moldeo por inyección de productos de plástico transparente requiere precisión y técnicas especializadas para lograr claridad y uniformidad, por lo que es vital en industrias que van desde la óptica a la electrónica de consumo.

Para moldear plásticos transparentes con eficacia, hay que mantener una temperatura y presión precisas, elegir materiales de molde y resinas plásticas adecuados, garantizar la claridad y minimizar defectos como burbujas y nebulosidad.

Conocer las particularidades del moldeo de plásticos transparentes no sólo mejora la calidad del producto, sino que también aumenta la eficacia. Profundice para comprender cómo las diferentes técnicas y materiales pueden optimizar su proceso de producción centrado en la transparencia.

El control adecuado de la temperatura es esencial para crear productos de plástico transparente.Verdadero

Mantener la temperatura precisa durante el moldeo por inyección evita defectos como las burbujas y garantiza la claridad del producto final.

Todos los productos de plástico transparente requieren procesos de moldeo por inyección idénticos.Falso

Los distintos plásticos transparentes tienen propiedades únicas, por lo que requieren técnicas de moldeo por inyección adaptadas para una claridad y durabilidad óptimas.

¿Cómo afecta la preparación de la materia prima al moldeo por inyección de productos de plástico transparente?

La preparación adecuada de las materias primas es crucial para lograr una transparencia y calidad óptimas en los productos de plástico moldeados por inyección.

La preparación adecuada de las materias primas, incluidos el secado, la pureza y el tamaño de las partículas, es crucial para obtener una calidad constante en los plásticos moldeados por inyección, evitar defectos y garantizar la claridad en los productos de automoción y electrónica.

Selección de materias primas

-

Policarbonato (PC)1:Posee una excelente transparencia óptica, alta resistencia al impacto y buena resistencia al calor, y puede mantener estables sus propiedades físicas en un amplio rango de temperaturas. Es adecuado para la fabricación de productos con altos requisitos de transparencia y resistencia, como lentes ópticas, carcasas transparentes para productos electrónicos de gama alta y pantallas de lámparas de automóviles. Sin embargo, su fluidez de procesamiento es relativamente baja, y el proceso de moldeo por inyección requiere un control preciso de los parámetros del proceso.

-

Polimetacrilato de metilo (PMMA)2: También conocido comúnmente como acrílico, el PMMA tiene una excelente transmisión de la luz, comparable a la del vidrio, y una buena resistencia a la intemperie. Se suele utilizar en la fabricación de expositores, cajas de luz publicitarias, adornos decorativos y diversos tipos de lámparas y faroles, etc. Puede presentar un efecto visual muy bueno. Sin embargo, la dureza de su superficie es relativamente baja, por lo que se raya con facilidad. Por lo tanto, debe prestarse atención a la protección durante su uso y procesamiento posteriores.

-

Tereftalato de polietileno (PET):Se utiliza habitualmente en envases de alimentos, productos farmacéuticos y otros envases transparentes. Tiene buena estabilidad química, transparencia y ciertas propiedades de barrera. Su coste es relativamente razonable. Sin embargo, sus características de cristalización tienen cierto impacto en el proceso de moldeo por inyección. El proceso debe controlar razonablemente la temperatura y otros parámetros en función de las necesidades de cristalización.

-

Otros plásticos transparentes:El poliestireno (PS) es un material barato y transparente que suele utilizarse para fabricar productos sencillos y transparentes, como vajillas desechables y artículos de papelería. La poliolefina cíclica (COC) se utiliza mucho en la industria óptica, sobre todo para fabricar lentes de alta precisión. Es ideal porque no curva mucho la luz, es muy pura y cosas por el estilo. Pero su fabricación es más cara.

Secado de materias primas

- Selección del equipo de secado3:Entre los equipos de secado más comunes se encuentran los hornos de circulación de aire caliente, los hornos de vacío y las secadoras de deshumidificación. Si realiza muchas operaciones de secado y necesita que el contenido de humedad de sus materias primas de plástico transparente sea realmente bajo, lo mejor es utilizar una secadora de deshumidificación. Le proporcionará un entorno de secado agradable y de baja humedad y eliminará la humedad del material. Si va a realizar lotes de tamaño pequeño o mediano o va a secar materiales que no tienen que estar muy secos, lo mejor es un horno de circulación de aire caliente.

- Configuración de los parámetros de secado:Para las materias primas de PC, solemos utilizar un secador deshumidificador. El temperatura de secado4 suele fijarse en 110-130 grados Celsius, y el tiempo de secado es de 4-8 horas. El tiempo de secado específico debe ajustarse en función del contenido de humedad inicial de las materias primas y del tamaño del lote. Al mismo tiempo, la humedad del ambiente de secado debe ser estrictamente controlada, y debe ser mantenida por debajo de 10% para asegurar que el contenido de humedad de las materias primas finales pueda ser reducido dentro de 0.02%. Para las materias primas de PMMA, la temperatura de secado puede fijarse en 70-90 grados Celsius, y el tiempo de secado es de unas 3-6 horas. Su sensibilidad a la humedad es relativamente baja, pero también es necesario asegurarse de que el contenido de humedad después del secado cumple los requisitos para evitar defectos como alambre de plata y burbujas en el producto.

El secado adecuado de las materias primas mejora la claridad de los productos de plástico transparente.Verdadero

Los materiales secos evitan las burbujas y las imperfecciones, que son esenciales para conseguir una gran transparencia en los productos moldeados.

La preparación de las materias primas no influye en la durabilidad de los plásticos transparentes.Falso

Una preparación adecuada, que incluya la pureza y el secado del material, afecta directamente a la integridad estructural y la durabilidad del producto final.

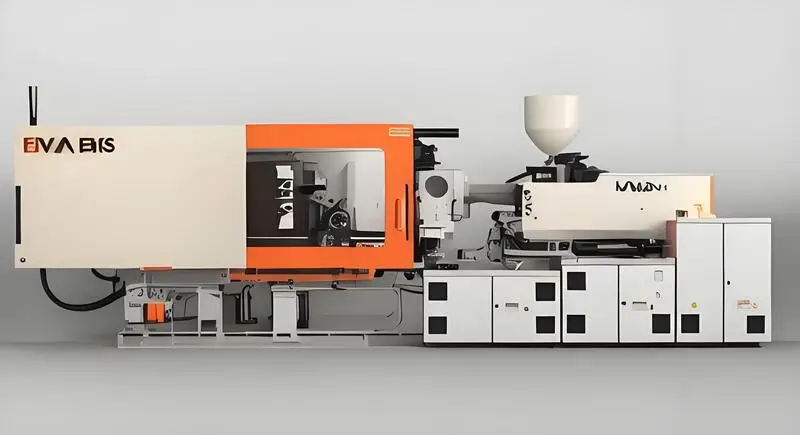

¿Cuál es el impacto de la selección y depuración de la máquina de moldeo por inyección en el moldeo por inyección de productos de plástico transparente?

La selección de la máquina de moldeo por inyección adecuada y una depuración precisa son fundamentales para lograr una transparencia y calidad óptimas en los productos de plástico.

La selección de la máquina de moldeo por inyección adecuada y la depuración precisa son cruciales para los plásticos transparentes, ya que influyen en la transparencia y la calidad al reducir defectos como la turbidez y la decoloración, esenciales en productos de automoción, médicos y de consumo.

Selección de máquinas de moldeo por inyección

-

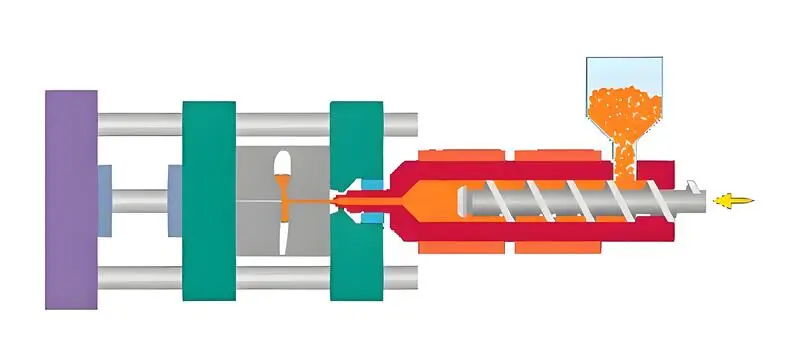

Estructura de tornillo: Cuando moldee plástico transparente, debe utilizar un tornillo cónico. El tornillo debe tener una conicidad que se vaya haciendo más pequeña a medida que se pasa de la parte trasera a la delantera del tornillo. Esto te ayudará a fundir mejor el plástico y hará que la temperatura y la viscosidad del plástico sean más consistentes. Esto le ayudará a hacer mejores piezas que son más claras. Además, debes usar un tornillo largo. El tornillo debe ser entre 20 y 25 veces más largo que ancho. Un tornillo más largo dará más tiempo al plástico para fundirse. Esto es especialmente importante cuando se moldea plástico transparente de alta viscosidad.

-

Precisión del sistema de inyección:El sistema de inyección de la máquina de moldeo por inyección debe ser capaz de controlar el volumen de inyección con alta precisión. La repetibilidad del volumen de inyección debe ser capaz de alcanzar dentro de ±1%. Esto es para asegurar que el volumen de plástico fundido inyectado en la cavidad del molde es preciso en cada inyección. Esto también es para evitar problemas de calidad tales como la desviación dimensional, la falta de material, o los bordes de vuelo de los productos debido a la desviación del volumen de inyección.

- Estabilidad del sistema de sujeción:El sistema de sujeción debe tener suficiente fuerza de sujeción para garantizar que la cavidad del molde pueda cerrarse herméticamente durante el proceso de inyección, para evitar que la masa fundida de plástico se desborde de la superficie de separación bajo alta presión, formando un borde volador. Al mismo tiempo, la acción de apertura y cierre del sistema de sujeción debe ser suave y precisa, para evitar que factores inestables como el impacto violento del molde afecten a la calidad de moldeo de los productos y a la vida útil del molde.

Ajuste de parámetros

- Velocidad de inyección: No inyecte demasiado rápido, o el plástico se derretirá y creará turbulencias, atrapando aire y provocando burbujas. Esto afectará a la transparencia y el aspecto del producto. Para productos transparentes sencillos y de paredes uniformes, la velocidad de inyección puede ser estable, normalmente en torno a 10-30 cm³/s. Pero para productos complejos transparentes de paredes finas, la velocidad de inyección debe ser estable. Para productos complejos con paredes finas, paredes reforzadas o transiciones de paredes finas a gruesas, a menudo es necesario utilizar velocidades de inyección de varias etapas. Por ejemplo, al principio de la inyección, llene a una velocidad más lenta (5-10cm³/s) para que la masa fundida pueda entrar suavemente en el canal de flujo principal y en la parte principal de la cavidad. Cuando llene las piezas de paredes finas o complejas, aumente la velocidad a 20-40cm³/s para asegurarse de que la masa fundida puede llenar completamente estas piezas. A continuación, cuando se acerque al final de la cavidad, reduzca la velocidad para evitar destellos.

-

Presión que mantiene la velocidad:La velocidad de la etapa de mantenimiento de la presión es relativamente lenta, principalmente para la reposición suave de la masa fundida, y su velocidad se establece generalmente en 1 - 5cm³/s, que debe ajustarse de acuerdo con los requisitos específicos de los productos y los parámetros tales como la presión de mantenimiento de la presión, a fin de garantizar que la calidad de los productos sea estable durante el proceso de mantenimiento de la presión.

-

Presión de inyección:Al ajustar el presión de inyección5Por ejemplo, en el caso de los productos de plástico transparente de paredes finas, como la masa fundida se enfría rápidamente en la cavidad, es necesario utilizar una presión de inyección más alta para asegurarse de que la masa fundida pueda llenar rápida y completamente toda la cavidad, de modo que no se produzca un disparo corto. Puede ser necesario utilizar 100-150MPa o incluso más. Para los productos de pared gruesa, la presión de inyección es menor, por lo general alrededor de 50-100MPa. Hay que tener cuidado de no utilizar demasiada presión, porque puede causar mucha tensión residual en el interior del producto, lo que puede hacer que el producto se agriete o deforme más tarde. A la hora de montar el molde, normalmente hay que probar varios moldes diferentes para encontrar la mejor presión de inyección.

-

Presión de retención:La presión de mantenimiento suele ser inferior a la presión de inyección. Su función principal es complementar la masa fundida de plástico durante el enfriamiento y la contracción del producto, de modo que la densidad del producto sea uniforme, para evitar marcas de contracción. Para los productos de PC, la presión de mantenimiento es generalmente de 60% - 80% de la presión de inyección, y el tiempo de mantenimiento es en su mayoría entre 5 - 20 segundos de acuerdo con el espesor de la pared del producto; la presión de mantenimiento de los productos de PMMA es de aproximadamente 50% - 70% de la presión de inyección, y el tiempo de mantenimiento es de aproximadamente 3 - 10 segundos; la presión de mantenimiento de los productos de PET es de aproximadamente 70% - 90% de la presión de inyección, y el tiempo de mantenimiento puede ser de 8 - 20 segundos, los parámetros específicos tienen que ser optimizados por moldeo de prueba. Los parámetros específicos deben optimizarse y ajustarse mediante moldeo de prueba.

-

Temperatura del barril:Para las materias primas de PC, la temperatura del barril se fija generalmente en 260℃ - 280℃ en la sección delantera, 240℃ - 260℃ en la sección media, y 220℃ - 240℃ en la sección trasera. Este gradiente de temperatura ayuda a que la materia prima se plastifique gradual y uniformemente. La temperatura se suavizará a partir de la sección de carga, y luego alcanzará un buen estado de flujo adecuado para la inyección en la sección delantera.Para las materias primas de PMMA, la temperatura del cilindro se establece generalmente en 200℃ - 230℃ en la sección delantera, y 200℃ - 230℃ en la sección media, y 200℃ - 230℃ en la sección media. La temperatura del cilindro de materias primas PMMA es generalmente en el rango de 200℃ - 230℃, 180℃ - 200℃ en la sección media, y 160℃ - 180℃ en la sección posterior. La temperatura del cilindro de materias primas de PET en la sección delantera es en su mayoría en el rango de 270 ℃ - 290 ℃, la temperatura de la sección media se encuentra en el rango de 250 ℃ - 270 ℃, y la temperatura de la sección posterior se encuentra en el rango de 230 ℃ - 250 ℃, que debe prestarse atención. PET en el proceso de cristalización, a través del control de la temperatura para regular el grado de cristalinidad, que a su vez afecta el rendimiento y la apariencia de los productos.

-

Temperatura de la boquilla: La temperatura de la boquilla suele ser un poco más baja que la temperatura del barril6. En el caso del PC, la temperatura de la boquilla puede ajustarse a 250-270°C. Esto puede garantizar que el plástico se funda suavemente y se inyecte en el molde a través de la boquilla. También puede evitar el babeo causado por una temperatura demasiado alta de la boquilla. Para PMMA, la temperatura de la boquilla es adecuada a 190-210°C. Para PET, la temperatura de la boquilla es de 260-280°C. La temperatura específica debe ajustarse razonablemente en función de la viscosidad de la masa fundida y las características de fluidez de los distintos plásticos.

Una correcta selección de la máquina reduce los defectos en los plásticos transparentes.Verdadero

La elección y los ajustes adecuados de la máquina reducen al mínimo los defectos comunes, como la neblina, garantizando una mayor claridad y calidad ópticas.

Cualquier máquina de moldeo por inyección es adecuada para plásticos transparentes.Falso

No todas las máquinas pueden satisfacer los requisitos específicos de los plásticos transparentes, que requieren ajustes precisos para una claridad óptima.

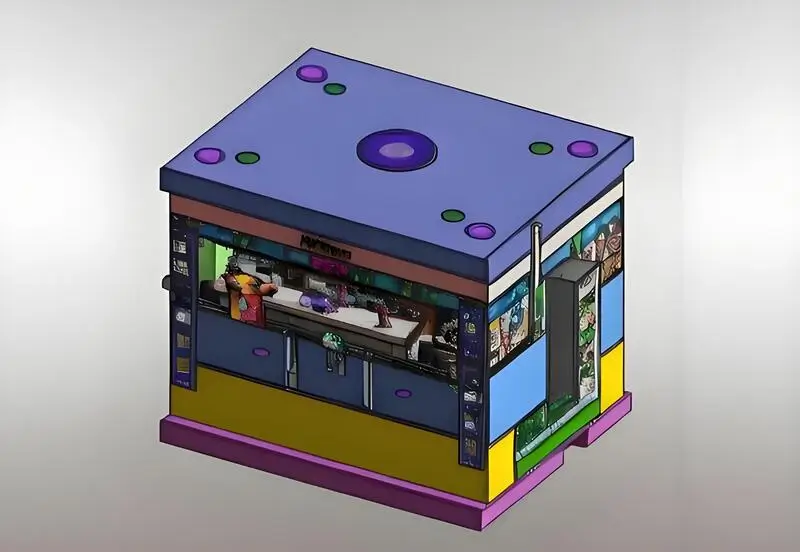

Puntos de diseño y fabricación de moldes ¿Cómo influir en el moldeo por inyección de plásticos transparentes?

El diseño y la fabricación eficaces de moldes son fundamentales para optimizar el moldeo por inyección de plásticos transparentes, garantizando productos finales nítidos y de alta calidad.

En el moldeo de plásticos transparentes influyen la selección del material, el pulido del molde y la precisión del diseño. Unas condiciones óptimas mejoran la claridad y reducen los defectos, lo que beneficia a los sectores de la automoción, la electrónica y el envasado.

Diseño del tubo de escape

-

Ranuras de escape:La profundidad, anchura y longitud de las ranuras de escape deben diseñarse cuidadosamente. La profundidad suele estar entre 0,02 mm y 0,05 mm. Si es demasiado poco profunda, el efecto de escape será pobre. Si es demasiado profunda, el plástico fundido se desbordará fácilmente y formará un borde volado. La anchura suele ser de entre 3 y 8 mm, dependiendo del tamaño y la estructura del molde. La longitud del canal de ventilación debe extenderse hasta el exterior de la cavidad del molde para que el aire pueda salir del molde sin problemas. La ubicación del canal de ventilación de aire debe elegirse en la última parte de la masa fundida que se va a llenar, como la esquina de la cavidad, el extremo del refuerzo y otros lugares donde es probable que se acumule el aire, con el fin de mejorar la eficacia de la ventilación de aire.

-

Insertos de acero permeables al gas7:Acero permeable al gas es un material con buena permeabilidad al gas, que se hará en parte de los insertos de molde para ayudar al efecto de escape es significativo. Cuando se utilizan insertos de acero permeables al aire, prestar atención a su posición de instalación y otras partes del molde con, insertos de la porosidad es generalmente entre 15% - 30%, el tamaño de los poros es uniforme, a fin de garantizar que el aire pasa a través sin problemas, y al mismo tiempo no hará que el plástico fundido un gran número de infiltración y la obstrucción del poro. El número y la distribución de los insertos de acero permeables al aire en el molde deben determinarse de acuerdo con la forma y el tamaño del producto, así como la demanda de escape, por ejemplo, para la estructura grande y compleja de los moldes de productos transparentes, puede requerir más de un insertos de acero permeables al aire distribuidos en diferentes partes para garantizar el efecto de escape.

- Otros métodos de escape:También puede utilizar una bomba de vacío para facilitar el proceso de ventilación. Conectando una bomba de vacío al molde, puede extraer el aire de la cavidad antes de inyectar el plástico. Esto pone la cavidad en un estado de presión negativa, facilitando que el plástico fundido llene la cavidad y reduciendo la posibilidad de burbujas de aire. Otra forma sencilla de ventilar es utilizar el hueco natural en la línea de separación. Sin embargo, este método tiene una eficacia limitada y suele utilizarse en combinación con otros métodos de ventilación. Además, tenga cuidado de controlar el tamaño de la separación de la línea de apertura para evitar que la masa fundida se desborde.

Optimización del sistema de refrigeración

- Disposición de los canales de refrigeración8:La disposición de los canales de refrigeración debe diseñarse en función de la forma y el grosor de las paredes del producto. Para productos con formas regulares y grosor de pared uniforme, los canales de refrigeración pueden disponerse en línea recta o en círculo para una distribución uniforme. Para productos con formas irregulares y grandes diferencias en el grosor de las paredes, los canales de refrigeración deben estar divididos. Los canales de refrigeración en las partes más gruesas de la pared deben ser más densos, o los canales de refrigeración deben estar más cerca de la superficie de la cavidad para acelerar el enfriamiento de estas partes y asegurar el enfriamiento general del producto. Por ejemplo, para un molde de producto transparente con un refuerzo de pared delgada y una estructura de cuerpo de pared gruesa, el espaciado de los canales de refrigeración debajo del cuerpo de pared gruesa puede establecerse en 20-30 mm, mientras que el espaciado de los canales de refrigeración cerca del refuerzo de pared delgada puede reducirse a 10-15 mm. La dirección de los canales de refrigeración debe diseñarse razonablemente para evitar la formación de zonas muertas de refrigeración.

-

Tamaño del canal de refrigeración:El diámetro del canal de refrigeración suele estar entre 8 mm y 12 mm. Si el diámetro es demasiado pequeño, afectará al flujo del refrigerante y a la eficacia de la refrigeración. Si el diámetro es demasiado grande, hará que la estructura del molde sea demasiado compleja, aumentará los costes y ocupará demasiado espacio en el molde. La distancia entre el canal de refrigeración y la superficie de la cavidad también debe ajustarse según el grosor de la pared del producto y otros factores. Por lo general, es de alrededor de 10 - 20 mm. Si la distancia es demasiado cercana a la superficie del producto, es fácil que se produzcan marcas frías, lo que afecta a la calidad del aspecto. Si la distancia es demasiado grande, el efecto de enfriamiento es pobre, lo que resulta en un mayor tiempo de enfriamiento del producto y un ciclo de producción más largo.

-

Selección y control del refrigerante:El refrigerante se utiliza comúnmente en las máquinas de moldeo por inyección, incluyendo agua, aceite y refrigerante especial para moldes. El agua tiene un buen efecto de enfriamiento y bajo costo, pero es fácil causar oxidación del molde, por lo que necesita añadir inhibidor de óxido y otra protección; el aceite tiene una velocidad de enfriamiento relativamente lenta, pero tiene buenas propiedades de oxidación y lubricación, adecuado para algunos moldes con mayores requisitos de control de temperatura y estrictos requisitos de precisión. La temperatura del refrigerante debe ajustarse de acuerdo con el tipo de productos de plástico y los requisitos del proceso, generalmente se controla entre 5 ℃ - 30 ℃, y al mismo tiempo, el sistema de control de temperatura se utiliza para realizar el control preciso de la temperatura del refrigerante para garantizar que el proceso de enfriamiento sea estable y uniforme.

Diseño del mecanismo de desmoldeo

-

Selección del método de desmoldeo:Existen varios métodos comunes de desmoldeo, como el desmoldeo por placa de empuje, el desmoldeo por parte superior inclinada, el desmoldeo por barra de empuje, etc. El desmoldeo por placa de empuje es adecuado para productos transparentes con forma simple y plana. Los productos son empujados fuera de la cavidad del molde como un todo a través de la placa de empuje. La fuerza de desmoldeo es uniforme y no es fácil dañar la superficie de los productos. El desmoldeo por la parte superior inclinada se utiliza sobre todo para productos con estructura de hebilla invertida. La parte superior inclinada se puede utilizar para retirar suavemente los productos con hebillas invertidas a través del movimiento inclinado durante el proceso de apertura y cierre del molde. El desmoldeo por varilla de empuje es más flexible. Según la forma específica del producto y la necesidad de establecer la posición del empujador múltiple, pero preste atención al diseño de la parte de contacto entre el empujador y el producto para evitar dejar huellas evidentes del empujador en la superficie del producto.

-

Ajuste de la inclinación de desmoldeo9:Es importante tener un ángulo de desmoldeo cuando se desmoldean productos de plástico transparente. Por lo general, el ángulo de desmoldeo oscila entre 1° y 3°. En el caso de productos con elevados requisitos de precisión superficial y textura blanda, el ángulo de desmoldeo puede aumentarse de 3° a 5°. Al diseñar la cavidad del molde, debemos tener en cuenta el ajuste de la pendiente de desmoldeo, para que el producto pueda enfriarse y contraerse a lo largo de la dirección de la pendiente para un desmoldeo suave. Al mismo tiempo, debemos asegurarnos de que la precisión dimensional y la calidad del aspecto del producto no se vean afectadas por la pendiente. Especialmente en el caso de productos transparentes con requisitos ópticos, el diseño de la pendiente de desmoldeo debe ser más delicado para evitar cambios en las propiedades ópticas causados por problemas de refracción de la luz debidos a la pendiente.

- Tratamiento superficial de piezas de desmoldeo:Las superficies de las piezas que entran en contacto con los productos, como la placa de empuje, la parte superior inclinada, la varilla de empuje, etc., deben pulirse hasta un grado fino, de modo que la rugosidad de la superficie sea inferior a Ra0,8μm, para que los arañazos en la superficie de los productos puedan minimizarse durante el proceso de desmoldeo, garantizando que los productos tengan un alto grado de acabado y transparencia. Además, también puede utilizar métodos de tratamiento superficial como el cromado duro en la superficie de las piezas de desmoldeo para mejorar su resistencia al desgaste y a la corrosión, prolongar la vida útil de las piezas de desmoldeo y proteger aún más el proceso de desmoldeo sin problemas y la calidad de los productos.

El diseño del molde determina la claridad de los plásticos transparentes en el moldeo por inyección.Verdadero

Un diseño adecuado, como el pulido y la selección de materiales, influye significativamente en la claridad y calidad del producto final.

Todos los plásticos transparentes requieren el mismo enfoque de diseño de moldes.Falso

Los distintos plásticos transparentes tienen propiedades únicas y pueden requerir estrategias de diseño a medida para lograr resultados óptimos.

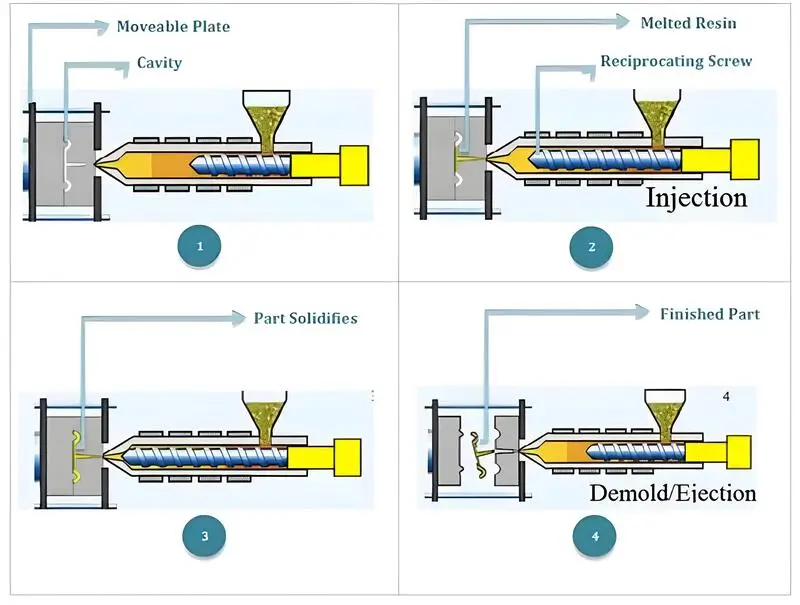

¿Cómo afecta el control del proceso de inyección al moldeo por inyección de plásticos transparentes?

El control del proceso de inyección es crucial para moldear plásticos transparentes de alta calidad, garantizando la claridad y la resistencia mecánica en diversas aplicaciones.

El control de las condiciones del proceso de inyección mejora la transparencia y la calidad de los plásticos al garantizar una temperatura y una presión constantes, algo crucial para las industrias óptica y electrónica.

Control de inyección multietapa

Cuando utilice un proceso de inyección multietapa10Para controlarlo, se suele dividir en 3-5 etapas. Al comienzo del proceso de inyección, que es la primera etapa, se inyecta a una velocidad muy lenta (como 3-5 cm³/s) y a baja presión (alrededor de 30-40% de la presión de inyección final) para permitir que la masa fundida llene las principales vías de flujo y las compuertas de las cavidades del molde lenta y suavemente, y para evitar la formación de vórtices y el arrastre de aire causados por el impacto a alta velocidad de la masa fundida.

En la segunda etapa, cuando la masa fundida empieza a entrar en la parte principal de la cavidad, según el tamaño y el grosor de la pared de la cavidad, la velocidad de inyección debe aumentarse adecuadamente a 8-15cm³/s, y la presión debe aumentarse a 50%-60% de la presión de inyección final para garantizar que la masa fundida pueda distribuirse y llenarse uniformemente alrededor de la cavidad. En la tercera etapa, si hay productos de paredes finas, la velocidad de inyección debe aumentarse a.

En la tercera etapa, si hay zonas de paredes finas, barras de refuerzo y otras complejidades estructurales, la velocidad se aumenta aún más hasta 15 - 25 cm³/s y la presión se incrementa en consecuencia para garantizar que la masa fundida pueda llenar completamente estas piezas difíciles de rellenar. Para algunos productos grandes o particularmente complejos, también puede ser necesario establecer la cuarta y quinta etapas para ajustar aún más la velocidad de inyección y la presión para lograr un llenado perfecto.

Control del flujo de fusión

Cuando esté inyectando, preste siempre atención al flujo de la masa fundida de plástico en la cavidad. Puede observar la presión, la velocidad y otros parámetros de la curva de la máquina de moldeo por inyección y utilizar la ventana de visualización del molde (como el uso de insertos transparentes o la apertura de orificios de observación, etc.) para ver el flujo del estado de la masa fundida de forma intuitiva.

Si se detecta que la masa fundida presenta turbulencias, un flujo estancado o una superficie frontal inestable, la velocidad de inyección, la presión y otros parámetros deben ajustarse oportunamente para garantizar que la masa fundida pueda llenar la cavidad sin problemas en un flujo laminar. Esto es muy importante para garantizar la transparencia y la calidad interna del producto.

Optimización de la curva de mantenimiento de presión

En proceso de mantenimiento de la presión11 no es una presión única que deba mantenerse constante, sino que puede ajustarse para lograr un control más preciso de la curva de presión de mantenimiento. Por lo general, al comienzo de la presión de mantenimiento, una mayor presión de mantenimiento (como el límite superior del rango de presión de mantenimiento descrito anteriormente), con el enfriamiento y la contracción del producto, reducir gradualmente la presión de mantenimiento para formar una curva de presión decreciente, que puede adaptarse mejor al proceso de contracción del producto de la masa fundida para reponer la demanda de cambios para evitar defectos debido a la presión de mantenimiento es irrazonable que conduce a las marcas de contracción del producto, huecos internos y otros defectos.

Para determinar cuánto tiempo hay que mantener la presión, hay que tener en cuenta el grosor de la pared, el tamaño de la pieza, las características de contracción del plástico y otros factores. Tendrá que hacer algunos moldes de prueba y observar la pieza después de que salga del molde para ver su aspecto y su precisión dimensional. Entonces podrá hacer ajustes para optimizarla.

Supervisión del proceso de mantenimiento de la presión

Cuando se mantiene la presión, hay que vigilar la presión y el tiempo. También hay que vigilar la retroalimentación de presión de las cavidades del molde (se pueden poner sensores de presión en los moldes). Hay que asegurarse de que la presión de mantenimiento es estable y precisa. Si la presión de mantenimiento es irregular o el tiempo de mantenimiento no es suficiente, hay que hacer ajustes. Asegúrese de que las piezas tengan la misma densidad y una estructura interna completa cuando termine de mantener la presión. De ese modo, se enfriarán y saldrán bien del molde.

Determinación del tiempo de enfriamiento

El cálculo del tiempo de enfriamiento es más complicado, está relacionado con el grosor de la pared del producto, la conductividad térmica del plástico, la eficacia de enfriamiento del molde y la temperatura ambiente. En general, el tiempo de enfriamiento puede estimarse inicialmente mediante una fórmula teórica combinada con la experiencia práctica, y determinarse posteriormente con precisión mediante el molde de prueba.

Por ejemplo, para un producto de PC con un grosor de pared de 2 mm, la estimación preliminar del tiempo de enfriamiento puede ser de unos 10 - 15 segundos, pero puede ser necesario aumentar o disminuir el molde de prueba real en función de la calidad final del producto. Al determinar el tiempo de enfriamiento, es necesario observar la deformación, la precisión dimensional y la calidad de la superficie del producto después del desmoldeo para garantizar que el producto se enfría y moldea lo suficiente para que no se produzcan alabeos, deformaciones y desviaciones dimensionales después del desmoldeo debido a un enfriamiento insuficiente.

Garantía de uniformidad del enfriamiento

Para asegurarse de que los productos se enfrían de manera uniforme, es necesario hacer algo más que optimizar la disposición del sistema de refrigeración, el tamaño y otras cosas que he mencionado anteriormente. También hay que asegurarse de que el refrigerante fluya uniformemente y tenga la misma temperatura en todas partes.

Puedes hacerlo colocando válvulas de control de flujo y sensores de temperatura y otras cosas en cada canal de refrigeración. De esta manera, se puede controlar y ver el flujo de refrigerante en cada canal. Esto asegurará que cada parte se enfría de la misma manera. También evitará que algunas piezas se enfríen demasiado rápido o demasiado lento. De esta manera, no tendrás ningún problema con las partes que reciben demasiada tensión o se doblan fuera de forma.

El control del proceso de inyección garantiza una transparencia impecable en los plásticos.Falso

Aunque mejora notablemente la claridad, lograr una transparencia impecable depende de múltiples factores, como la calidad del material y el diseño del molde.

No controlar el proceso de inyección puede provocar defectos en los plásticos transparentes.Verdadero

Unas condiciones de inyección inconsistentes pueden causar defectos visuales y comprometer la integridad estructural de las piezas moldeadas.

¿Qué métodos de postratamiento se utilizan para los productos de plástico transparente tras el moldeo por inyección?

Los métodos de postratamiento mejoran la calidad y durabilidad de los productos de plástico transparente, cruciales en industrias que requieren claridad y precisión.

Los métodos de postratamiento para plásticos transparentes, como el recocido, el recubrimiento UV y el pulido, mejoran la claridad óptica, el acabado superficial y la resistencia medioambiental, garantizando la longevidad y el rendimiento del producto tras el moldeo por inyección.

Recocido

Cuando se fabrican productos de plástico transparente, pueden sufrir tensiones en su interior al introducirlos en el molde. Esta tensión puede producir grietas y hacer que el plástico tenga mal aspecto cuando se utiliza. Para eliminar las tensiones, recuece el plástico. Por ejemplo, si fabrica productos de PC, puede ponerlos en un horno a 120-130 grados C durante 1-2 horas. Luego puede dejar que se enfríen lentamente hasta alcanzar la temperatura ambiente. Hay que cambiar la temperatura y el tiempo en función del grosor del plástico, su tamaño y el tipo de plástico que se utilice.

Tratamiento de superficies

Para que los productos tengan un aspecto mejor y más liso, podemos hacer algunos tratamientos superficiales. Por ejemplo, podemos utilizar la molienda para eliminar los pequeños defectos en la superficie de los productos después de que se sacan del molde, y luego usar pasta de pulir para pulir la superficie de los productos para que se vean como un espejo; para algunos productos con mayores requisitos ópticos, es posible que tengamos que hacer algún tratamiento especial de la superficie, como el recubrimiento, para que tengan una mejor transmisión de la luz, resistencia al desgaste y otras propiedades.

El recocido reduce las tensiones internas en los plásticos transparentes.Verdadero

El recocido ayuda a aliviar las tensiones internas desarrolladas durante el moldeo por inyección, minimizando el alabeo y mejorando las propiedades ópticas del material.

Todos los plásticos transparentes requieren un tratamiento posterior con revestimiento UV.Falso

No todos los plásticos transparentes necesitan revestimiento UV; depende del tipo de material y de los requisitos de la aplicación en cuanto a resistencia UV y longevidad.

Conclusión

Este artículo trata del moldeo por inyección de productos de plástico transparente. En primer lugar, la selección de la materia prima es crucial para la transparencia y la resistencia. Los plásticos transparentes más utilizados son el policarbonato, el polimetacrilato de metilo y el tereftalato de polietileno.

En segundo lugar, la selección y puesta en servicio del máquina de moldeo por inyección12y el ajuste fino de los parámetros del proceso, especialmente la velocidad de inyección, la presión y el tiempo de mantenimiento, tienen un impacto significativo en la calidad del moldeo.

Además, el diseño del molde, el diseño del escape y la optimización del sistema de refrigeración también son cruciales para garantizar la estabilidad y la calidad del producto durante el proceso de inyección. Por último, los tratamientos posteriores, como el recocido y el tratamiento de superficies, ayudan a eliminar las tensiones internas y mejoran la transparencia del producto.

-

Explore las diversas aplicaciones y propiedades del policarbonato (PC) para comprender su importancia en diversas industrias. ↩

-

Descubra las ventajas y aplicaciones del PMMA, un material versátil conocido por su excelente transmisión de la luz y su resistencia a la intemperie. ↩

-

Conozca las distintas opciones de equipos de secado disponibles para materiales plásticos con el fin de optimizar su proceso de producción. ↩

-

Conocer la temperatura óptima de secado puede mejorar significativamente la calidad de sus productos de plástico y reducir los defectos. ↩

-

Aprender sobre la presión de inyección es crucial para lograr los mejores resultados en el moldeo de plásticos, garantizando la integridad y la calidad del producto. ↩

-

Explorar los ajustes de temperatura de los barriles puede mejorar su comprensión del procesado del plástico, lo que se traduce en mejores resultados del producto. ↩

-

Descubra cómo los insertos de acero permeables al gas mejoran la eficacia del molde y la calidad del producto, garantizando un rendimiento óptimo del escape. ↩

-

Conozca las mejores prácticas de diseño de canales de refrigeración para mejorar la eficacia de la refrigeración y la calidad del producto en el moldeo por inyección. ↩

-

Comprenda cómo los ajustes adecuados de la inclinación de desmoldeo pueden mejorar la calidad del producto y facilitar el desmoldeo, especialmente en el caso de productos transparentes. ↩

-

Comprender el proceso de inyección en varias etapas es crucial para optimizar las técnicas de moldeo de plásticos y mejorar la calidad del producto. ↩

-

Explorar el proceso de presión de mantenimiento puede ayudarle a conseguir una mayor precisión dimensional y reducir los defectos en los productos moldeados. ↩

-

Guía completa sobre las máquinas de moldeo por inyección : Una máquina de moldeo por inyección es un equipo muy utilizado en la producción industrial. ↩