El poliéter éter cetona PEEK es resistente a altas temperaturas, autolubricante, fácil de procesar y de alta resistencia mecánica y otras excelentes prestaciones de los plásticos especiales de ingeniería, se puede fabricar y procesar en una gran variedad de piezas mecánicas, como engranajes de automóviles, pantallas de aceite, disco de arranque de cambio; piezas de motores de aviones, rotor de lavadoras automáticas, piezas de dispositivos médicos, etc.

PEEK material debido al precio general es relativamente alto, y relativamente difícil de moldear, y se convierten en muchos moldeo por inyecciónUna de las principales preocupaciones de las empresas.

PEEK tiene las ventajas de alta resistencia mecánica, resistencia a altas temperaturas, resistencia al impacto, retardante de llama, resistencia a ácidos y álcalis, textura dura, larga vida útil, etc., y tiene un gran número de aplicaciones en la industria del automóvil, aeroespacial, dispositivos médicos y otros campos.

La resina PEEK se utilizó por primera vez en la industria aeroespacial, sustituyendo al aluminio y otros materiales metálicos en la fabricación de diversas piezas de aviones.

En la industria del automóvil, debido a la resina PEEK tiene buena resistencia a la fricción y propiedades mecánicas, como materia prima para la fabricación de cubiertas de motor, con su fabricación de cojinetes, juntas, sellos, anillos de embrague, y otras partes en la transmisión, frenos y sistema de aire acondicionado en el coche es ampliamente utilizado.

La resina PEEK es el aislante eléctrico ideal, en condiciones de alta temperatura, alta presión y alta humedad y otras duras condiciones de trabajo, pero sigue manteniendo buenas propiedades de aislamiento eléctrico, por lo que el campo de la información electrónica se convierte gradualmente en la segunda mayor área de aplicación de la resina PEEK.

La fabricación de tuberías, válvulas y bombas de transporte de agua ultrapura, en la industria de semiconductores, se utiliza habitualmente para fabricar soportes de obleas, diafragmas de aislamiento electrónico y diversos dispositivos conectados.

Como plástico de ingeniería semicristalino, el PEEK es insoluble en casi todos los disolventes salvo el ácido sulfúrico concentrado, por lo que se utiliza habitualmente para fabricar válvulas de compresor, anillos de pistón, juntas y diversos cuerpos de bombas químicas y componentes de válvulas.

La resina PEEK también puede soportar hasta 3.000 ciclos de esterilización en autoclave a 134 grados C. Esta característica permite utilizarla en la producción de equipos quirúrgicos y dentales con altos requisitos de esterilización y uso repetido. Temperatura de moldeo de PEEK 320 grados ~ 390 grados C.

Temperatura de cocción 160 ~ 1855H ~ 8H temperatura del molde 140 ~ 180 Este material moldeo por inyección temperatura es demasiado alta, el daño al tornillo es más grave, en el establecimiento de la velocidad del tornillo no puede ser demasiado rápido, la presión de inyección en 100 ~ 130MPa velocidad de inyección 40 ~ 80. moldeo debe ser completado con prontitud con cera PE para limpiar rápidamente el tornillo, no puede dejar que el material de PEEK permanecer en el tornillo.

El material PEEK tiene un rendimiento extremadamente alto en muchas áreas, y su piezas moldeadas por inyección tienen grandes perspectivas de desarrollo. Sin embargo, las piezas moldeadas por inyección de PEEK también pueden presentar diversos defectos, como puntos fríos del material, líneas plateadas, porosidad, marcas de fusión, alabeo, etc.

El autor toma como ejemplo la puerta del anillo de control de la cabina de un avión y analiza los defectos en el proceso de moldeo por inyección y la optimización del proceso de Piezas moldeadas por inyección de PEEK.

Análisis de defectos de moldeo de productos PEEK

La siguiente figura muestra un producto PEEK negro con insertos para una válvula, que fue moldeado por inyección utilizando Victrex PEEK 450G. El producto tiene 110 mm de diámetro y 15 mm de grosor con insertos de acero M6 x 1.

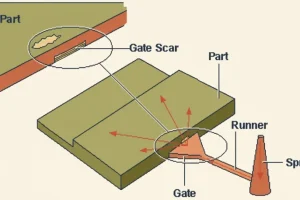

La principal dificultad de este producto en el proceso de moldeo es que presenta defectos de aspecto, como material frío, patrón plateado, agujeros de aire y marcas de fusión, etc. Hay rastros de gating en el centro de la alimentación frontal.

Se analizan los defectos de aspecto desde el punto de vista humano, de la máquina, del material, del método y del entorno, y se toman las medidas correspondientes, obteniéndose buenos resultados. Las marcas de la compuerta se eliminan mediante mecanizado tras el moldeo para garantizar que la superficie frontal sea plana y el grosor cumpla los requisitos de diseño.

Problema del material frío

El problema del material frío tiene dos razones principales, a saber:.

Durante el proceso de producción, el pozo de material frío del molde de inyección no está diseñado de acuerdo con las especificaciones o se elimina el pozo de material frío.

Para que el estado fundido del polímero en la producción y la temperatura más baja molde de contacto, la parte delantera del estado fundido estará en la transferencia de calor y la temperatura disminuirá rápidamente, y así inferior al punto de fusión de PEEK 343 ℃, debe estar en la etapa fundida de PEEK se solidificará rápidamente en material frío.

En el proceso de producción, si no hay un pozo de material frío al final del canal, entonces el producto fluirá fácilmente hacia el material frío, causando defectos en la piezas moldeadas por inyección.

Los materiales PEEK se fabrican mediante un proceso especial. Cuando el grosor del producto es grande, es necesario enfriarlo durante mucho tiempo. La temperatura de la boquilla puede llegar a 400°C, pero la temperatura alrededor del material no alcanza ese valor, y la gran diferencia de temperatura hace que el calor se disipe rápidamente.

Si la baja temperatura del manguito de la compuerta y el tiempo de contacto de la boquilla de la máquina de moldeo por inyección es largo, después de que la temperatura descienda al punto de fusión del PEEK, el material fundido es muy fácil de solidificar, interfiriendo así con el progreso del moldeo por inyección proceso. Por lo tanto, cuando se inyecta el material y se completa el mantenimiento de la presión, el barril debe retirarse inmediatamente para mantener el molde y la boquilla a distancia (antes del llenado).

Con el fin de evitar que la boquilla del fenómeno de retardo de flujo, se debe establecer la extracción de goma adecuada. El contacto directo de la masa fundida con el aire debido a la diferencia de temperatura es propenso a la solidificación, si la falta de tratamiento, se ha solidificado PEEK entrará en el molde, mientras que aparece en la superficie del producto con la ayuda de muelles, lo que resulta en defectos de material frío.

Problema del patrón de plata

En algunas piezas moldeadas por inyección de PEEK, las vetas plateadas cerca de la entrada suelen estar causadas por la humedad o el gas. El proceso de plastificación del producto irá acompañado de la generación de gas, que es muy probable que cause la veta plateada del producto.

Cuando la velocidad del tornillo de moldeo por inyección máquina es alta, el gas entrará en el proceso de plastificación y fluirá hacia la superficie de la pieza moldeada por inyección con la ayuda del flujo de fuente, lo que producirá líneas plateadas en la superficie de la pieza moldeada por inyección porque fluye a través de la compuerta bajo alta presión. El ajuste de la contrapresión en el proceso de moldeo puede evitar eficazmente que el material fundido atrape gas durante el proceso de plastificación.

La humedad de las materias primas que no se han secado adecuadamente también es susceptible de producir vetas plateadas, y los materiales PEEK pueden absorber hasta 0,4% de la humedad del aire mientras están asentados.

Durante la producción, la humedad absorbida entra en la puerta a través de la masa fundida, y la diferencia de temperatura entre la pared de la cavidad del molde y el material fundido es grande, lo que resulta en vetas de plata. Para evitar el patrón de plata, debemos prestar atención a controlar la humedad dentro de 0,2% en la producción real.

El material debe almacenarse uniformemente y no apilado, y la altura de la capa de material debe controlarse a 20-30 mm. Antes de su uso, el PEEK debe secarse en un horno de secado a 150-160°C durante 6-8 horas.

Problema de alabeo

Cuando la contracción, el enfriamiento de productos desiguales y cavidad del molde se desviará, a continuación, se producirá el fenómeno de alabeo. De hecho, la contracción en sí no tiene demasiado impacto, principalmente en el proceso de contracción generada por la diferencia.

En circunstancias normales, cuando la contracción es uniforme, Piezas moldeadas por inyección de PEEK sólo cambiará de volumen. Cuando la contracción no es uniforme, la pieza moldeada por inyección se alabeará y deformará.

Hay tres factores principales, que son:

(1) Alabeo causado por el grosor desigual de la pared de la pieza moldeada por inyección.

(2) Alabeo causado por el ángulo de flexión agudo de la pieza moldeada por inyección.

(3) Alabeo y agrietamiento causados por la tensión.

Recomendaciones para optimizar el proceso de moldeo por inyección de PEEK

Recomendaciones de temperatura del molde y velocidad de enfriamiento, en moldeo por inyección de PEEK, el control de la temperatura del molde y de la velocidad de enfriamiento puede modificar las propiedades mecánicas del producto. En la mayoría de los casos, la temperatura del molde para el moldeo de PEEK debe controlarse a unos 175 °C.

Cuando la temperatura del molde es superior a 140°C, la temperatura del molde debe controlarse a unos 175°C. Cuando la temperatura del molde es superior a 140°C, los cristales de PEEK crecen mejor, son más completos y tienen una estructura relativamente estable.

La velocidad de enfriamiento adecuada favorece la mejora de las propiedades mecánicas del producto; el enfriamiento lento y el enfriamiento rápido reducirán las propiedades mecánicas del producto. La forma cristalina del PEEK a cierta temperatura es un núcleo uniforme, si se utiliza el método de enfriamiento lento, será fácil que se formen cristales grandes no homogéneos.

Sin embargo, cuando la superficie del producto se enfría rápidamente, la velocidad de enfriamiento interno no es lo suficientemente rápida y es propensa a tensiones internas y grietas, lo que provoca una disminución de las propiedades mecánicas del material.

Selección de la presión de inyección

Cuando se utiliza la inyección a alta presión, el material se rellena firmemente y el efecto de moldeo será bueno, lo que favorece la mejora de las propiedades mecánicas del PEEK. Pero la presión es demasiado alta, el producto será difícil de liberar, lo que resulta en la abrasión de la superficie del producto, por lo que la presión de inyección debe ser moderada. Cuando la presión de inyección es de 9,5 MPa, la presión del cilindro de retención es de 7,5 MPa, y la contrapresión es de 0,5 a 1,5 MPa, el producto se moldeará sin problemas.

Recomendaciones de temperatura

El PEEK es un tipo especial de plástico cristalino termoplástico. Su temperatura de transición vítrea es de unos 143 °C y su punto de fusión, de unos 343 °C.

El mejor rango de temperatura del barril es de 360 ~ 400 ℃, cuando la superficie del producto es lisa y brillante. 550 ℃ PEEK temperatura de descomposición térmica. Pero a altas temperaturas (por encima de 410 ℃) de moldeo, debido a la acción mecánica y la presencia de una pequeña cantidad de aire, propensos a la degradación, y las reacciones de reticulación, estas reacciones conducen directamente a cambios en su viscosidad de fusión, por lo que el brillo del producto varía.

Recomendación de tiempo

El tiempo de inyección debe ser de 6 s para asegurar que toda la cavidad se llena con suficiente material fundido, ya que el espesor del producto procesado es grande, y el tiempo de mantenimiento debe ser de 8 s para asegurar la reposición de la reducción de volumen causada por la disminución de la temperatura de la masa fundida en la cavidad y evitar la generación de agujeros de aire después de la eliminación del material condensado del bebedero.

La apariencia del producto no se rayará por el desmoldeo. La presión de la cavidad es mayor que la presión atmosférica o menor que la presión atmosférica para abrir el molde, ambos tienen un impacto en la apariencia de los productos. De acuerdo con el cambio de apariencia del producto, el tiempo de enfriamiento se determinó en 35 s después de la depuración.