Los defectos en el moldeo por inyección de TPE pueden deberse a problemas como la temperatura inadecuada, el contenido de humedad y los ajustes de la máquina. Identificar y abordar estos problemas puede mejorar la calidad del producto y reducir las mermas.

Las principales causas de defectos en el moldeo por inyección de TPE incluyen temperaturas de procesamiento incorrectas, humedad en el material, velocidad de inyección inadecuada y diseño deficiente del molde. Abordar estos factores ayuda a mejorar la calidad de las piezas y a reducir los defectos.

Comprender las causas fundamentales de los defectos de los TPE es clave para mejorar los procesos de fabricación. Profundicemos en cómo afecta cada uno de estos factores al resultado del moldeo y qué soluciones pueden aplicarse para corregirlos.

El contenido de humedad en el TPE provoca defectos de moldeado.Verdadero

El exceso de humedad en el TPE puede provocar burbujas, huecos o imperfecciones en la superficie durante el proceso de moldeo por inyección, lo que da lugar a defectos.

Todos los defectos de los TPE se deben a problemas de la máquina.Falso

Aunque los ajustes de la máquina pueden contribuir a los defectos, factores como la calidad del material, el diseño del molde y las condiciones ambientales también desempeñan un papel importante en los defectos de moldeo de TPE.

¿Qué es el material TPE?

El TPE (elastómero termoplástico) es un material versátil que combina las propiedades del caucho y el plástico, ofreciendo flexibilidad, durabilidad y reciclabilidad en diversas aplicaciones.

Los materiales TPE se utilizan ampliamente en los sectores de la automoción, la medicina y los bienes de consumo. Ofrecen una excelente elasticidad, resistencia química y pueden moldearse fácilmente. Los TPE son populares por su capacidad de reciclarse y procesarse como los termoplásticos.

El elastómero termoplástico o TPE es un copolímero o una mezcla de polímeros que es un elastómero termoplástico blando en lugar de un polímero de bajo peso molecular. El TPE combina las características o propiedades tanto de los termoplásticos como de los elastómeros. Por ello, el uso de elastómeros suele emplearse para los termoestables, mientras que la aplicación de materiales termoplásticos garantiza un proceso de fabricación relativamente sencillo.

El TPE es un nuevo tipo de material que posee las características de alta elasticidad, envejecimiento y resistencia al aceite del caucho vulcanizado reticulado y la operación de procesamiento más fácil y la técnica de procesamiento múltiple como los productos de plástico ordinarios. Puede fabricarse mediante moldeo por inyección, extrusión1, moldeo por soplado2y otros, y es 100% reciclable tras la trituración de bordes y esquinas. Esto significa que se alivia el ciclo de procesamiento, se reducen los casos de producción de bienes caros, y el material TPE se considera el último sustituto del caucho, ya que mantiene los beneficios medioambientales y para la salud, un tacto confortable y resulta estético para los usuarios, lo que estimula la innovación de los productos. Por lo tanto, simboliza un nuevo material sintético más cercano a la humanidad y poseedor de una mayor calidad, al tiempo que cumple las políticas internacionales en materia de protección del medio ambiente.

El TPE puede reciclarse fácilmente.Verdadero

La naturaleza termoplástica del TPE permite fundirlo y reformarlo, lo que lo convierte en una opción más sostenible que otros elastómeros.

El TPE es lo mismo que el caucho.Falso

Aunque el TPE tiene propiedades similares a las del caucho, es un plástico que puede procesarse con los métodos convencionales de fabricación de plásticos, a diferencia del caucho tradicional.

¿Cuáles son los defectos comunes del moldeo por inyección de materiales TPE y sus soluciones?

Los materiales TPE se utilizan ampliamente en el moldeo por inyección, pero defectos como el alabeo, las trampas de aire y los disparos cortos pueden afectar a la calidad. Comprender y abordar estos problemas es esencial para el éxito de la producción.

Entre los defectos más comunes del moldeo por inyección de TPE se encuentran el alabeo, las trampas de aire, las rebabas y los disparos cortos. Las soluciones pasan por ajustar las condiciones de procesamiento, el diseño del molde y la elección de materiales para mejorar la calidad y consistencia de las piezas.

Cuestiones materiales

Contenido de humedad

-

Causa:En el moldeo por inyección de TPE, el alto contenido de humedad de los materiales utilizados provoca la formación de burbujas y vetas plateadas en la superficie del producto moldeado. A altas temperaturas, la humedad pasa a estado gaseoso y no se agota durante el moldeo por inyección, por lo que se forman burbujas y vetas plateadas.

-

Solución: Asegúrese de que el material utilizado está suficientemente seco para evitar problemas en el moldeo por inyección. Por lo general, la temperatura de secado de los materiales TPE debe situarse en el intervalo de 80-100°C, durante 2-4 horas. Además, los materiales deben almacenarse en una zona con baja humedad para evitar que las estructuras absorban humedad. La secadora adecuada que se recomienda cuando se trata de materiales TPE altamente higroscópicos es la secadora deshumidificadora para evitar que el nivel de humedad alcance niveles peligrosos.

Impurezas

-

Causa: Los defectos de los materiales originales, en particular su suciedad, pueden provocar asperezas en la superficie e incoherencias en el color del producto acabado. Se manifiestan en forma de partículas irregulares o manchas en el material y comprometen tanto el aspecto como la utilidad del producto.

-

Solución: Adquiéralos a proveedores acreditados y realice pruebas y análisis para comprobar la pureza y calidad de los materiales utilizados. La filtración y el cribado ayudan a eliminar cualquier contaminante del agua antes de utilizarla. Además, limpie periódicamente el equipo y las tuberías para evitar que entren residuos en los materiales y mantener limpio el entorno de procesamiento.

Problemas del proceso de moldeo por inyección

Temperatura de inyección

-

Causa: El material TPE es poco resistente al calor. Las altas temperaturas de inyección son responsables de la distorsión del producto y de cambios dimensionales, mientras que las bajas temperaturas de inyección provocan rugosidad superficial y porosidad interna. Las altas temperaturas afectan a la degradación del material a altas temperaturas, mientras que las bajas temperaturas afectan a la fluidez del material para llenar la cavidad del molde.

-

Solución: Elija la temperatura de inyección adecuada en función de las características del material TPE y los requisitos del producto. Por lo general, la temperatura de inyección debe mantenerse entre 170-230°C. El control de la temperatura debe utilizar sensores de temperatura y dispositivos automáticos de control de la temperatura para obtener la temperatura adecuada, de modo que todos los alimentos se calienten uniformemente y la temperatura sea estable.

Presión de inyección

-

Causa:Una presión de inyección baja puede dar lugar a un llenado insuficiente, y una presión de inyección alta puede provocar rebabas y desbordamientos, dando lugar a algunas zonas de depresión superficial. Una presión alta también puede afectar al molde, causando daños en el mismo y provocando desperdicio de material.

-

Solución: Aumentar y disminuir la presión de inyección de acuerdo con la estructura del producto y el diseño del molde para evitar disparos cortos y otros problemas relacionados. Utilice un sistema de control preciso de la presión de inyección para controlar eficazmente y lograr la estabilidad en tiempo real.

Tiempo de mantenimiento de la presión

-

Causa:Un tiempo de mantenimiento de la presión inadecuado provoca la formación de huecos internos y también inestabilidades en las dimensiones del producto, mientras que un tiempo de mantenimiento de la presión excesivo a menudo provoca deformaciones del producto y también hace que se agriete. En resumen, si el tiempo de mantenimiento es corto, se produce reflujo de material, pero si el tiempo de mantenimiento es largo, la tensión interna también se vuelve grande.

-

Solución: Por lo tanto, es posible establecer los tiempos de presión de mantenimiento de la siguiente manera; en función de las características del material TPE, así como de los requisitos que se pongan en práctica con respecto a los productos previstos. Por lo general, el tiempo de mantenimiento de la presión debe modificarse en función del grosor y la estructura del producto para que éste pueda curarse completamente y se mantengan las dimensiones finales.

Tiempo de enfriamiento

-

Causa:Un tiempo de enfriamiento demasiado corto provocará deformación3 y agrietamiento del producto durante el desmoldeo. Un tiempo de enfriamiento demasiado largo afectará a la eficacia de la producción. Un enfriamiento desigual provocará cambios en las tensiones y deformaciones internas, lo que a su vez afectará al rendimiento del producto.

-

Solución: Al enfriar el molde, el límite de tiempo debe establecerse razonablemente en función del grosor del producto y la estructura del molde. Utilice sistemas de refrigeración adecuados, como canales de agua de refrigeración y accesorios, para garantizar una distribución uniforme de la refrigeración de todo el núcleo.

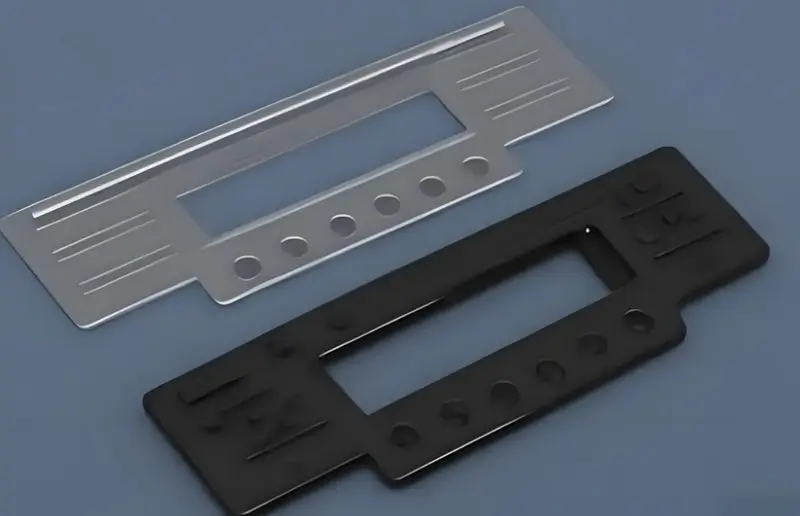

Cuestiones de diseño de moldes

Estructura del molde

-

Causa: Los defectos de la estructura del molde pueden causar problemas como el llenado incorrecto del producto y problemas durante el desmoldeo. Las estructuras de procesamiento, en particular, aumentan aún más la resistencia al flujo del material y, por lo tanto, modifican los efectos de llenado.

-

Solución: Para tomar decisiones correctas en la creación del molde, deben tenerse en cuenta las características del producto y los requisitos del moldeo por inyección, con el fin de evitar irracionalidades en la estructura del molde. Para los diseños de canales, se debe minimizar la resistencia al flujo del material siguiendo algunos aspectos de diseño como la creación de patrones de llenado uniformes. El diseño asistido por ordenador (CAD) y la ingeniería asistida por ordenador (CAE) pueden utilizarse para el análisis de simulación para una mejor selección del diseño del molde.

Temperatura del molde

-

Causa: Cuando la temperatura del molde es demasiado alta, las piezas pueden pegarse entre sí y adoptar una forma distorsionada, mientras que cuando es demasiado baja, la superficie de la pieza fundida es rugosa y puede contener huecos internos. Las fluctuaciones en la temperatura del molde provocan variaciones en las velocidades de enfriamiento, lo que influye en la calidad del producto.

-

Solución: Es necesario definir las temperaturas correctas del molde de acuerdo con las propiedades del material TPE y las características esperadas del producto final. Normalmente, la temperatura del molde puede controlarse entre 40 y 80 centígrados La regulación precisa de la temperatura del molde es posible mediante el uso de los controladores de temperatura del molde con una buena distribución de las temperaturas también.

Diseño de ventilación

-

Causa: Los escapes que no están bien diseñados pueden dar lugar a la formación de burbujas e incluso marcas de quemaduras en los productos finales. Un escape insuficiente genera imperfecciones en las capas externas del material y, en consecuencia, daños superficiales que niegan al producto un aspecto o un rendimiento adecuados.

-

Solución: Cualquier problema con la ventilación puede discutirse durante el diseño del molde para evitar complicaciones con el flujo de aire y especificar una posición y tipo correctos de la ranura de ventilación/ventilación para una descarga de aire adecuada y eficiente. Para aumentar la eficacia de la ventilación y disminuir la formación de burbujas y marcas de quemaduras, deben utilizarse dispositivos de ventilación por vacío o válvulas de microventilación.

Problemas de equipamiento

Rendimiento de la máquina de inyección

-

Causa: El rendimiento de la máquina de moldeo por inyección tiene un gran impacto en la calidad del producto. La inestabilidad de la velocidad de inyección y los niveles de presión también causarán problemas de calidad. Si la máquina de moldeo por inyección no es de nueva adquisición, el envejecimiento y un mantenimiento inadecuado también afectarán al rendimiento de la máquina de moldeo por inyección.

-

Solución: Para mantener una alta estabilidad del producto, es esencial elegir una máquina de moldeo por inyección con un rendimiento estable y una alta precisión. El sistema de tuberías debe mantenerse limpio y las piezas desgastadas deben sustituirse lo antes posible. Todos los parámetros de la máquina de moldeo por inyección pueden controlarse y ajustarse automáticamente para mejorar la productividad y la calidad del producto.

Instalación de moldes

-

Causa: Los siguientes son los inconvenientes de la instalación inadecuada del molde; El tamaño del producto del molde puede ser inestable, El molde puede ser muy difícil de desmoldar. El paralelismo y la perpendicularidad del molde tienen algunas desviaciones y esto realmente afecta a la estabilidad del proceso de inyección.

-

Solución: Al fijar el molde durante el proceso de instalación del mismo, las orientaciones paralela y perpendicular del molde deben ser correctas, apoyándose en fijaciones adecuadas. Asegúrese de que los procesos de instalación se realizan de forma profesional utilizando herramientas y equipos de instalación para mejorar la precisión de la instalación.

Mantenimiento de equipos

-

Causa: Si el equipo no se mantiene con regularidad, inevitablemente fallará y afectará a la calidad del producto. Las máquinas de moldeo por inyección y los moldes se desgastarán y envejecerán inevitablemente tras años de uso, lo que afectará a la eficiencia de la producción y a la calidad del producto.

-

Solución: Realizar el mantenimiento diario de las máquinas de moldeo por inyección y los moldes, como limpiar el circuito de aceite, sustituir el elemento filtrante, engrasar las piezas móviles, etc., para prevenir anomalías en los equipos y evitar problemas de calidad. Registrar el mantenimiento de los equipos, realizar inspecciones y evaluar el estado de reparación y mantenimiento de los equipos.

La deformación en el moldeo por inyección de TPE puede minimizarse con velocidades de enfriamiento adecuadas.Verdadero

Controlar la velocidad de enfriamiento uniformemente en todo el molde puede reducir la tensión interna, minimizando el alabeo en los productos de TPE.

Las marcas de fluidez en el moldeo por inyección de TPE se deben siempre a una velocidad de inyección demasiado elevada.Falso

Las marcas de fluidez también pueden deberse a una temperatura inadecuada del molde o a una viscosidad deficiente del material, no sólo a la velocidad de inyección.

¿Cuáles son los defectos más comunes de los productos de moldeo por inyección de TPE y sus soluciones?

El moldeo por inyección de TPE puede presentar defectos como disparos cortos, alabeos o un mal acabado superficial. Para solucionar estos problemas hay que ajustar los parámetros de moldeo y los materiales para garantizar la calidad del producto.

Entre los defectos más comunes del moldeo por inyección de TPE se encuentran los disparos cortos, las rebabas y las deformaciones. Las soluciones pasan por optimizar la temperatura, la presión y el diseño del molde para mejorar la consistencia y reducir los defectos, garantizando resultados de alta calidad en la producción de productos médicos, de automoción y de consumo.

Burbujas de aire

Causa:

-

Alto contenido de humedad en los materiales: Por eso, cuando se utilizan materiales TPE en el moldeo por inyección, un secado inadecuado hace que entre aire fresco en el material y se convierta en gas a alta temperatura, y se creen burbujas de aire.

-

Velocidad de inyección excesiva: Esto limita la velocidad a la que los gases pueden salir a tiempo, de ahí la formación de burbujas de aire cuando las velocidades de inyección son elevadas.

- Mala ventilación del moho:Si el molde está mal diseñado o las rejillas de ventilación son inadecuadas o están bloqueadas, el aire no puede salir y se forman burbujas.

Solución:

-

Secado del material: También es aconsejable asegurarse siempre de que los materiales de TPE se secan adecuadamente antes de llevar a cabo el proceso de moldeo por inyección. En general, la temperatura de secado debe oscilar entre 80/100 C, mientras que el tiempo de secado es de 2-4 horas. Además, almacene todo el material del almacén en un lugar de baja humedad para que no sea absorbido por el aire húmedo. Si el material de TPE es muy higroscópico, se recomienda utilizar la secadora deshumidificadora para el secado, ya que una humedad elevada es fatal para el TPE.

-

Ajuste la velocidad de inyección: Ralentizar el velocidad de inyección4 para que el gas del material inyectado tenga tiempo suficiente para dispersarse.

-

Mejorar la ventilación del moho: Mejorar diseño de moldes5 incorporar más rejillas de ventilación o utilizar insertos de ventilación para mejorar el flujo de aire y obtener una descarga suave.

Marcas de quemaduras

Causa:

-

Alta temperatura de inyección: La temperatura de inyección supera la temperatura de descomposición térmica del material TPE, lo que provoca quemaduras.

-

Velocidad de inyección excesiva: Las velocidades de inyección más rápidas aumentan el nivel de fricción y, por tanto, producen calor que quema los materiales utilizados.

-

Mala ventilación del moho: La falta u obstrucción de las rejillas de ventilación del molde provocan un sobrecalentamiento localizado, que crea marcas de quemaduras.

Solución:

-

Temperatura de inyección más baja: Ajuste la temperatura de inyección a las características del material TPE. Normalmente, las temperaturas deben controlarse entre 170 y 230 °C.

-

Reducir la velocidad de inyección: Reducir la velocidad a la que se realiza la inyección para ayudar a generar menos calor por fricción.

-

Mejorar la ventilación del moho: Añada más rejillas de ventilación o coloque insertos de ventilación para que el aire pueda salir sin problemas y se evite el calentamiento localizado.

Contracción

Causa:

-

Tiempo de enfriamiento inadecuado: El sobrecalentamiento hace que los productos sigan encogiendo incluso después de haber sido desmoldados debido a una refrigeración inadecuada.

-

Presión de inyección insuficiente: La falta de presión suficiente provoca el llenado insuficiente del molde por contracción.

-

Temperatura desigual del molde: Un caso de variación de la temperatura da lugar a una variación de la velocidad del proceso de enfriamiento y, por tanto, de contracción.

Solución:

-

Aumentar el tiempo de enfriamiento: El tiempo de enfriamiento debe modificarse en función del grosor general del producto y de la estructura del molde.

-

Ajustar la presión de inyección: Presione más enérgicamente a medida que los materiales para formar el molde para llenarlo adecuadamente.

-

Temperatura uniforme del molde: Haga funcionar sus moldes a una temperatura constante y se recomienda utilizar un controlador de temperatura de moldes para evitar un enfriamiento desigual de los mismos.

Deformación

Causa:

- Enfriamiento desigual: Si el tiempo de enfriamiento y la temperatura del molde varían, la generación de las tensiones internas varía y se producirá alabeo.

-

Presión de inyección desigual: La distribución desigual de la inyección de presión provoca la destrucción de un flujo constante de material, lo que conduce al alabeo.

-

Mal diseño del molde: La falta de un diseño adecuado del molde provoca una distribución uniforme del material, así como alabeos.

Solución:

-

Optimizar el tiempo de enfriamiento: Alterar el tiempo que tardan en enfriarse los moldes, ya que esto influye en que el enfriamiento sea igual y se reduzca la tensión interna.

-

Presión de inyección uniforme: Para que la presión de inyección y la salida de material sean iguales y estables, es mejor implantar sistemas precisos de gestión de la presión.

-

Mejorar el diseño del molde: Aumentar la distribución adecuada del material en el molde y minimizar la condición de alabeo.

Línea de soldadura

Causas:

-

Mala fluidez del material: La naturaleza no resbaladiza de los materiales TPE da lugar a líneas de soldadura, especialmente cuando el flujo del compuesto es inadecuado.

-

Baja temperatura de inyección: Si el material no tiene una buena fluidez a bajas temperaturas, se producen líneas de soldadura.

-

Mala ventilación del moho: Una ventilación insuficiente del molde también da lugar a una mala adhesión de los materiales, ya que no se fusionan completamente dejando líneas de soldadura.

Soluciones:

-

Mejorar la fluidez del material: Seleccionar materiales TPE con una mejor fluidez o modificar la formulación de la mezcla para aumentar la fluidez de los materiales.

-

Aumentar la temperatura de inyección: Aumentar la temperatura de inyección para conseguir una correcta fluidez del material en la cámara de inyección.

-

Mejorar la ventilación del moho: Traiga más respiraderos o utilice los insertos de ventilación para promover la velocidad correcta de liberación de aire y eliminar las líneas de soldadura.

Marcas de flujo

Causas:

-

Alta velocidad de inyección: Cuando la velocidad de inyección es demasiado alta, se produce un flujo irregular del material y se producen marcas de flujo.

-

Temperatura de inyección desigual: Las variaciones en la temperatura de inyección pueden causar un flujo inconsistente del material, dejando marcas de flujo.

-

Superficie rugosa del molde: La rugosidad de la superficie de forma irregular crea una marca de flujo durante el flujo de material en la superficie del molde.

Soluciones:

-

Ajustar la velocidad de inyección: Se recomienda que la velocidad de inyección sea uniforme durante todo el proceso para evitar que fluctúe.

-

Calentar uniformemente el material: También es importante calentar el material de manera uniforme para que no se exponga a una temperatura de moldeo elevada y viceversa.

-

Mejorar la superficie del molde: Pulir la superficie del molde para reducir la rugosidad y evitar las marcas de flujo.

Superficie rugosa

Causas:

-

Mezcla desigual del material: Si los materiales TPE no se mezclan bien durante el procesamiento, la superficie del objeto resultante parece bastante rugosa.

-

Baja temperatura de inyección: Esto se debe a que a baja temperatura de inyección el material entra en un estado de poca fluidez y su superficie es muy rugosa.

-

Superficie rugosa del molde: Una superficie de molde lisa no se desarrolla correctamente y hace que la superficie del producto final sea rugosa.

Soluciones:

-

Mezcle uniformemente los materiales: Es importante que, durante el proceso, los materiales se mezclen bien y se distribuyan uniformemente.

-

Aumentar la temperatura de inyección: Aumentar la temperatura de la inyección para mejorar la fluidez del material.

-

Mejorar la suavidad de la superficie del molde: Acabado de superficies6Se debe pulir la superficie del molde para disminuir la rugosidad de la superficie, así como la rugosidad del producto final.

Rayas plateadas

Causas:

-

Alto contenido de humedad en los materiales: La humedad en los materiales TPE hace que durante el procesado deje vetas plateadas como resultado de esta evaporación.

-

Alta velocidad de inyección: Dado que la alta velocidad de inyección producirá una mayor fuerza de cizallamiento sobre el material, se producirán estrías plateadas.

-

Baja temperatura del molde: Las bajas temperaturas del molde hacen que la masa se enfríe rápidamente, lo que puede producir vetas plateadas.

Soluciones:

-

Materiales secos: Los materiales deben secarse adecuadamente para mantener bajo el nivel de humedad que toma la inyección.

-

Ajustar la velocidad de inyección: Ajuste la velocidad de llenado en función de la resina, la temperatura de la resina y la temperatura del molde. Reduzca la velocidad de inyección para que haya menos fuerza sobre el material que provoque su cizallamiento.

-

Aumentar la temperatura del molde: La aparición de vetas plateadas puede reducirse añadiendo resina monómera pura, aumentando la temperatura del molde, añadiendo puertos de inyección y aumentando la temperatura de la resina para ralentizar el efecto de enfriamiento en el molde de arena.

Ajustar la temperatura del molde puede eliminar el alabeo en el moldeo por inyección de TPE.Verdadero

Corregir la temperatura del molde ayuda a mantener un enfriamiento uniforme, lo que minimiza la probabilidad de alabeo en las piezas de TPE.

Las rebabas en el moldeo por inyección de TPE siempre están causadas por la alta presión.Falso

Las rebabas también pueden deberse a problemas como el sobreembalaje, la alineación incorrecta del molde o el desgaste de las juntas, y no sólo a la alta presión.

Conclusión

En el moldeo por inyección de TPE, es esencial identificar las posibles fuentes de defectos del producto y encontrar los remedios más adecuados para lograr la calidad y el rendimiento que debe tener el producto final. Para reducir los defectos, mejorar la eficiencia y garantizar la coherencia, los fabricantes pueden resolver problemas de materiales, afinar los procedimientos de moldeo por inyección, diseñar moldes y mantener las piezas que componen el sistema de moldeo por inyección de productos moldeados por inyección de TPE.

Nuevos avances en la tecnología de procesamiento y un mejor control de las normas de calidad añadirán más vitalidad a la producción y a la satisfacción del cliente, promoviendo así la aplicación generalizada y la innovación de los materiales TPE en múltiples campos.

-

Extrusión : La extrusión es un proceso utilizado para crear objetos de un perfil transversal fijo empujando el material a través de una matriz de la sección transversal deseada. ↩

-

Más información sobre el moldeo por soplado : El moldeo por soplado (o moldeo) es un proceso de fabricación para formar piezas huecas de plástico. ↩

-

¿Cómo determinar la presión y el tiempo de mantenimiento en el moldeo por inyección? Desde sus inicios, el proceso de moldeo por inyección ha operado principalmente de una manera tradicional - lo que se conoce como un sistema de canal frío. ↩

-

Comprender la velocidad de inyección y la presión de inyección : Normalmente, la velocidad de inyección establecida se refiere a la velocidad de avance del tornillo. ↩

-

Más información sobre ¿Qué es el diseño de moldes de inyección? El diseño de moldes de inyección implica el proceso de producción de un molde con unas especificaciones concretas. ↩

-

Conozca los acabados superficiales del moldeo por inyección: Desde texturizados hasta altamente cosméticos, hay una serie de opciones de acabado superficial para piezas moldeadas Inyección ↩