El moldeo por inyección reactiva (RIM) es un proceso de fabricación que mezcla componentes líquidos para crear piezas grandes, ligeras y complejas, curándolas en un molde para industrias como automoción1 y médica, ofreciendo rentabilidad y flexibilidad de diseño.

Comprender el moldeo por inyección de reacción (RIM) es esencial para las industrias que buscan una producción eficiente de componentes duraderos y complejos. Esta entrada del blog explora los fundamentos, las aplicaciones, los detalles técnicos, las herramientas prácticas y las tecnologías relacionadas del RIM, proporcionando una guía completa para los responsables de la toma de decisiones y los profesionales.

La RIM es rentable para volúmenes de producción bajos o medios.Verdadero

Los menores costes de utillaje con moldes de aluminio hacen que el RIM resulte económico para tiradas más pequeñas en comparación con los moldes de acero de alto coste de otros procesos.

RIM sólo puede producir formas simples.Falso

Gracias a la baja viscosidad de sus materiales líquidos, el RIM permite crear geometrías complejas y diseños intrincados.

¿Cuáles son los fundamentos del moldeo por inyección reactiva?

El RIM es un proceso especializado que ofrece ventajas únicas en la fabricación, sobre todo para piezas que requieren resistencia y complejidad.

Moldeo por inyección de reacción2 consiste en mezclar dos o más líquidos polímeros termoestables3 que reaccionan y se curan dentro de un molde, formando piezas sólidas y ligeras para diversas aplicaciones.

Definiciones claras

-

Nombre técnico completo: Moldeo por inyección de reacción

-

Alias comunes: RIM, moldeo por inyección líquida

-

Principios básicos: Dos o más componentes líquidos, normalmente polímeros termoestables, se mezclan, se inyectan en un molde a baja presión y se curan mediante una reacción química para formar una pieza sólida.

Clasificación

-

Perspectiva del proceso: Un subconjunto de moldeo por inyección adaptado para termoestables, que utiliza inyección a baja presión4 y reacciones de curado.

-

Perspectiva de los materiales: Emplea principalmente polímeros termoestables como el poliuretano, las poliureas y los poliisocianuratos.

-

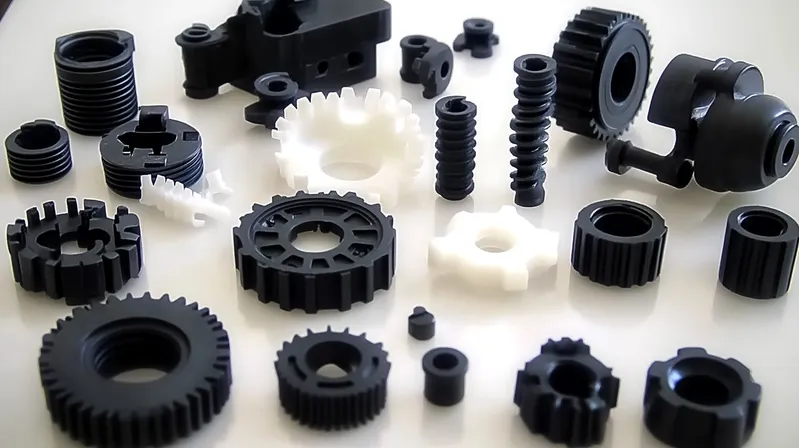

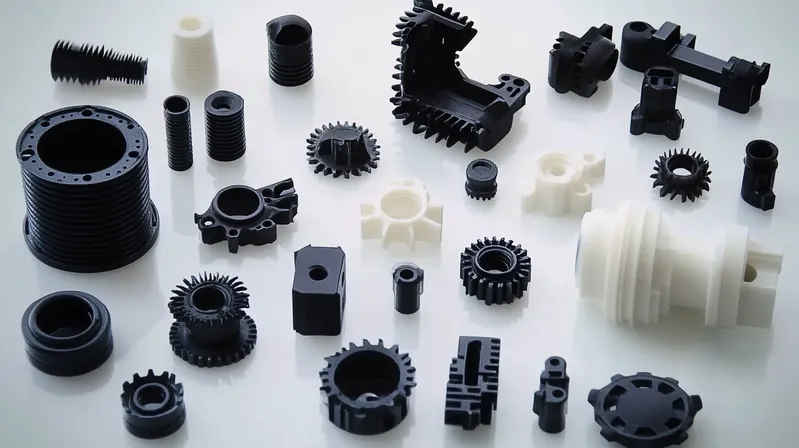

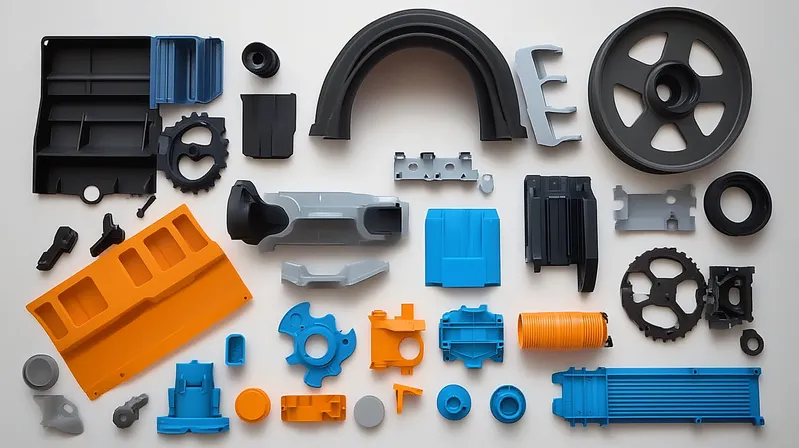

Perspectiva de las aplicaciones: Común en automoción (p. ej., parachoques), dispositivos médicos (p. ej., bandejas), mobiliario y componentes industriales.

¿Cuáles son las aplicaciones del moldeo por inyección reactiva?

La versatilidad del RIM lo convierte en la opción preferida para diversos sectores que necesitan piezas ligeras pero robustas.

RIM5 se utiliza ampliamente en los sectores de la automoción, la medicina y la industria para fabricar piezas grandes y complejas con excelentes propiedades de los materiales y rentabilidad.

Escenarios típicos de aplicación

-

Automóvil: Parachoques, guardabarros, alerones de aire.

-

Productos sanitarios: Bandejas giratorias, cubiertas para equipos.

-

Electrodomésticos: Carcasas resistentes al calor.

Comparación de pros y contras

| Aspecto | RIM | Moldeo por inyección tradicional |

|---|---|---|

| Material | Termoestables | Termoplásticos |

| Presión | Bajo (~100 psi) | Alta |

| Coste de utillaje | Inferior (moldes de aluminio) | Superior (moldes de acero) |

| Tamaño de la pieza | Grande, complejo | Más pequeño, más preciso |

| Volumen de producción | Bajo a medio (100-20.000 piezas) | Alta |

RIM es ideal para piezas grandes y complejas.Verdadero

Su proceso de baja presión y sus materiales líquidos permiten diseños intrincados y componentes más grandes.

La RIM es adecuada para la producción de grandes volúmenes.Falso

La RIM está optimizada para tiradas bajas y medias debido a la economía de su proceso y utillaje.

¿Cuáles son las etapas del proceso de moldeo por inyección reactiva?

El flujo de trabajo de RIM es una secuencia precisa que garantiza la calidad y la eficacia en la producción de piezas.

El proceso RIM mezcla componentes líquidos, los inyecta en un molde a baja presión y los cura hasta convertirlos en piezas sólidas, ideales para diseños ligeros y complejos.

Desglose del flujo de trabajo completo del proceso

-

Preparación del material: Los componentes líquidos (por ejemplo, poliol e isocianato) se almacenan por separado.

-

Mezclando: Los componentes se combinan en un cabezal mezclador de alta presión.

-

Inyección: La mezcla se inyecta en un molde a baja presión (~100 psi).

-

Curado: La reacción química se produce, curando el material hasta convertirlo en un sólido dentro del molde.

-

Desmoldeo: La parte solidificada se retira tras el curado.

-

Post-procesamiento: Recorte, pintura o acabado según sea necesario.

Parámetros clave

-

Proporción de mezcla: Determina la velocidad de reacción y las propiedades de la pieza.

-

Temperatura: Influye en el tiempo de curado y en la calidad.

-

Presión: La baja presión de inyección garantiza un llenado correcto del molde sin una fuerza excesiva.

Compatibilidad de materiales

-

Poliuretano: Ofrece flexibilidad o rigidez en función de la formulación.

-

Poliureas: Proporciona resistencia química y al desgaste.

-

Poliisocianuratos: Mejora el aislamiento térmico.

La elección del material influye en los resultados de las MRI.Verdadero

Diferentes termoestables como el poliuretano o las poliureas adaptan las propiedades de la pieza a necesidades específicas.

¿Qué herramientas prácticas mejoran el diseño y la selección de MRI?

Las herramientas prácticas ayudan a los profesionales a optimizar la gestión integrada de información para proyectos específicos y la toma de decisiones.

Las listas de comprobación de diseño RIM y las guías de selección de procesos ayudan a crear piezas eficaces y a elegir el método de fabricación adecuado.

Lista de control del diseño

-

Tamaño de la pieza: Ideal para componentes grandes y complejos.

-

Espesor de pared: De 1,2 mm a 3 mm para una resistencia y un curado óptimos.

-

Ángulos de tiro: 1,5-2 grados para facilitar el desmoldeo.

-

Selección de materiales: Adecuar las propiedades (por ejemplo, flexibilidad, resistencia al calor) a la aplicación.

Selección de procesos Toma de decisiones

- Volumen de producción: Ideal para tiradas bajas y medias (100-20.000 piezas).

-

Parte Complejidad: Alta, debido a las propiedades de los materiales fluidos.

-

Propiedades del material: Requiere características específicas de los termoestables.

¿Cómo se conecta RIM a otras tecnologías?

La RIM encaja en un ecosistema de fabricación más amplio, complementando y contrastando con procesos afines.

La RIM se integra con la preparación de materiales previa y el acabado posterior, al tiempo que difiere de tecnologías como el moldeo por inyección tradicional.

Tecnología relacionada Navegación

-

Moldeo por inyección tradicional: Utiliza termoplásticos para piezas de gran volumen y precisión.

-

Moldeo por compresión: Adecuado para piezas termoestables más grandes y sencillas.

-

Moldeo rotacional: Produce piezas huecas de termoplástico.

-

Fabricación aditiva: Ideal para la creación de prototipos antes de la producción de RIM.

Cuadro comparativo

| Tecnología | Tipo de material | Presión/Temperatura | Caso típico |

|---|---|---|---|

| RIM | Termoestables | Baja presión, ~100 psi | Piezas grandes y complejas |

| Moldeo por inyección tradicional | Termoplásticos | Alta presión, alta temperatura | Piezas pequeñas y precisas |

| Moldeo por compresión | Termoestables | Moderado, molde calentado | Piezas más grandes y sencillas |

| Moldeo rotacional | Termoplásticos | Rotación baja y calentada | Piezas huecas |

RIM complementa la fabricación aditiva.Verdadero

Los prototipos procedentes de la impresión en 3D pueden probarse antes de pasar a la producción en RIM.

Conclusión

El moldeo por inyección de reacción (RIM) es un potente proceso para fabricar piezas grandes, ligeras y complejas, especialmente en aplicaciones de automoción, médicas e industriales. El uso de polímeros termoestables, la inyección a baja presión y un utillaje rentable lo convierten en una opción destacada para volúmenes de producción bajos y medios. Al conocer su flujo de trabajo, las opciones de materiales y las herramientas prácticas, los fabricantes pueden aprovechar el RIM para satisfacer necesidades específicas de diseño y rendimiento.

-

Descubra cómo RIM está revolucionando el sector de la automoción con componentes ligeros y duraderos. ↩

-

Explore este enlace para conocer mejor el RIM, sus procesos y sus diversas aplicaciones en distintos sectores. ↩

-

Conozca los polímeros termoestables, sus propiedades y por qué son cruciales en procesos de fabricación como el RIM. ↩

-

Descubra la importancia de la inyección a baja presión en el moldeo y cómo afecta a la calidad y eficacia del producto. ↩

-

Explore las ventajas de la RIM en la fabricación para comprender su impacto en diversas industrias y aplicaciones. ↩