Evaluar la calidad de los moldes de inyección es crucial para garantizar la precisión, durabilidad y rentabilidad de los procesos de fabricación.

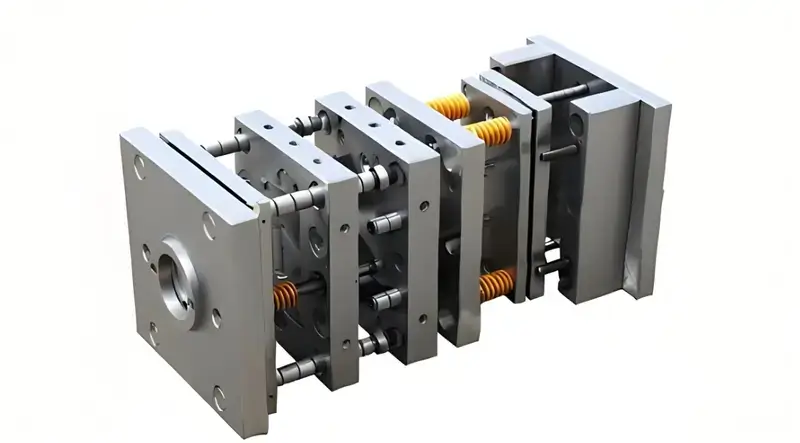

Evaluar la calidad de los moldes de inyección examinando la elección de materiales, la precisión dimensional, el acabado superficial y el diseño del molde. Céntrese en la durabilidad, los requisitos de mantenimiento y la eficiencia de la producción para garantizar un rendimiento óptimo en la fabricación.

Comprender estos indicadores de calidad ayuda a optimizar las operaciones de fabricación y los resultados de los productos. Profundice en los criterios específicos y las mejores prácticas del sector para seleccionar y mantener moldes de inyección de alta calidad.

Los moldes de inyección de alta calidad garantizan siempre productos impecables.Falso

Aunque mejoran la consistencia y la durabilidad, factores externos como el material y los parámetros del proceso también afectan a la calidad del producto.

Los moldes de calidad requieren un mantenimiento mínimo para un rendimiento óptimo.Verdadero

Los moldes bien diseñados y con materiales de calidad superior suelen requerir un mantenimiento menos frecuente, lo que reduce el tiempo de inactividad y los costes.

¿Cuáles son los problemas comunes y las soluciones de los moldes de inyección?

Los moldes de inyección se enfrentan a diversos problemas, como alabeos, disparos cortos y rebabas, que afectan a la calidad y la eficacia del producto.

Entre los problemas habituales de los moldes de inyección se encuentran el alabeo, los disparos cortos y las rebabas, cada uno de ellos con soluciones específicas como el diseño adecuado del molde, la ventilación y la selección de materiales. La resolución de estos problemas mejora la calidad y la eficacia del proceso de moldeo en sectores que van desde la automoción a los bienes de consumo.

Mala calidad de los moldes

-

Razón:El moho tiene una superficie rugosa, se desgasta con facilidad y no dura mucho debido a un uso inadecuado. materiales para moldes1 y un proceso de fabricación erróneo.

-

Solución:Seleccione materiales de molde de alta calidad, garantice que el proceso de fabricación cumple las normas y realice inspecciones y mantenimiento periódicos del molde para prolongar su vida útil.

La precisión dimensional del molde no cumple la norma

-

Razón: El procesamiento de moldes no es lo suficientemente preciso, la precisión de montaje no es suficiente, lo que resulta en piezas moldeadas por inyección de precisión de dimensión no es el criterio, la deformación.

-

Solución: Mejorar precisión en el procesamiento de moldes2, reforzar el control de calidad en el proceso de montaje y utilizar equipos de pruebas de precisión para calibrar el molde.

La estructura del molde no es razonable

-

Razón: El molde no está bien diseñado, el ángulo de desmoldeo es demasiado pequeño, la estructura del molde se manipula incorrectamente, lo que provoca rebabas y defectos en las piezas moldeadas.

-

Solución: Rediseñar el molde, garantizar un ángulo de desmoldeo adecuado y rediseñar la estructura del molde de volteo para añadir un mecanismo de desmoldeo auxiliar, como correderas o parte superior inclinada.

El mantenimiento del moho no es oportuno

-

Razón: El molde se dañará debido al uso prolongado y la vida útil se acortará.

-

Solución: Establecer un sistema regular de mantenimiento del molde, limpiar, lubricar, inspeccionar y mantener el molde con regularidad para detectar y reparar a tiempo los problemas que puedan surgir.

El control de la temperatura del molde no es bueno

-

Razón: Un control impreciso de la temperatura del molde durante el moldeo por inyección provoca contracción por calor, deformación y otros problemas en las piezas moldeadas.

-

Solución: Adopta un avanzado sistema de control de temperatura para controlar la temperatura del molde con precisión y garantizar que el molde mantenga una temperatura estable durante el proceso de inyección.

Proceso de moldeo por inyección inadecuado

-

Razón: La presión de inyección, la velocidad, la temperatura y otros parámetros del proceso no se ajustan correctamente, lo que provoca defectos en las piezas moldeadas por inyección.

-

Solución: Fije el parámetros del proceso de inyección3 adecuadamente en función de las características del material y la estructura de las piezas moldeadas por inyección para garantizar un proceso de inyección estable y fiable.

La ventilación adecuada del molde elimina las rebabas en el moldeo por inyección.Verdadero

Una ventilación adecuada permite que el aire y los gases atrapados salgan, evitando el exceso de material, conocido como flash.

La deformación de los moldes se debe exclusivamente a las altas temperaturas.Falso

Aunque la temperatura puede influir en el alabeo, factores como un enfriamiento desigual, la contracción del material y un diseño inadecuado del molde también contribuyen a este problema.

¿Cuáles son los criterios de aceptación de la calidad de los moldes de inyección?

Garantizar la alta calidad de los moldes de inyección es esencial para la consistencia del producto y el éxito de la fabricación, y requiere el cumplimiento estricto de criterios de aceptación específicos.

Los criterios de calidad de los moldes de inyección incluyen precisión dimensional, acabado superficial, espesor uniforme, integridad del material y funcionalidad adecuada. El cumplimiento de estas normas garantiza la calidad constante de las piezas, su longevidad y la rentabilidad de la producción.

Criterios de aceptación del aspecto del moho

El molde de inyección debe tener un aspecto liso y plano, sin arañazos evidentes, agujeros de arena, grietas u otros problemas. El chapado o revestimiento de la superficie debe ser uniforme y resistente, sin descascarillarse ni despellejarse. El molde debe tener marcas claras y precisas, incluido el número de molde, las especificaciones, la fecha de producción y otra información.

El contenido de la placa de características del molde debe ser completo, con caracteres claros y ordenados. La placa debe fijarse en el pie del molde, cerca de la plantilla y de la esquina de referencia. La placa debe estar bien fijada y no debe desprenderse fácilmente.

En boquilla de agua de refrigeración4 debe utilizar una boquilla de agua de inserción de bloque de plástico, y si el cliente tiene otros requisitos, deben seguirse. La boquilla de agua de refrigeración no debe sobresalir de la superficie del marco del molde. Las boquillas de agua de refrigeración deben tener agujeros avellanados, con tres especificaciones para el diámetro del agujero avellanado: 25 mm, 30 mm y 35 mm.

Los agujeros deben tener chaflanes, y los chaflanes deben ser consistentes. La boquilla de agua de refrigeración debe tener una marca de entrada y salida. La marca para los caracteres y números ingleses debe ser mayor que 5/6, con la ubicación de la boquilla de agua directamente debajo por 10mm. La escritura debe ser clara, bonita, ordenada y uniforme.

Los accesorios del molde no deben afectar a su elevación y almacenamiento. Al instalar los siguientes cilindros expuestos, boquillas, mecanismos de preajuste, etc., debe haber patas de soporte para protegerlos. Las patas de apoyo deben fijarse en el bastidor del molde mediante tornillos a través de las patas de apoyo. Si las patas de apoyo son demasiado largas, pueden fijarse al bastidor del molde girando la columna de rosca exterior.

El tamaño del orificio de expulsión del molde debe cumplir los requisitos de la máquina de moldeo por inyección especificada. Excepto para moldes pequeños, no se puede utilizar sólo una eyección central. El anillo de posicionamiento debe fijarse de forma fiable. Hay dos tipos de diámetros de anillo: 100mm y 250mm. El anillo de posicionamiento está 10-20mm por encima de la placa base, a menos que el cliente especifique lo contrario.

Las dimensiones externas del molde deben cumplir los requisitos de la máquina de moldeo por inyección especificada. Los moldes que requieren una instalación direccional deben marcarse con una flecha en la plantilla delantera o trasera para indicar la dirección de instalación. Junto a la flecha debe figurar la palabra "UP".

La flecha y el texto son de color amarillo, y la altura del texto es de 50 mm. La superficie del marco del molde debe estar libre de picaduras, manchas de óxido, anillos colgantes redundantes, entradas y salidas de vapor, orificios de aceite y otros defectos que afecten al aspecto.

El molde debe ser fácil de levantar y transportar. Las piezas del molde no deben desmontarse durante la elevación. El anillo de elevación no debe interferir con la boquilla de agua, el cilindro de aceite, la palanca de preajuste, etc.

Tamaño Norma de aceptación

En dimensiones del molde5 deben coincidir con los planos de diseño, y las dimensiones clave deben estar dentro de la tolerancia especificada. Los diferentes moldes y productos tienen diferentes requisitos en cuanto a tolerancias dimensionales. Los moldes de inyección de precisión suelen tener tolerancias dimensionales más estrictas.

Norma de aceptación de la estructura del molde

En estructura del molde6 debe ser razonable y firme, y las piezas deben estar conectadas de forma estrecha y fiable. La acción de apertura y cierre del molde debe ser suave, sin atascos ni ruidos anormales. El mecanismo de guiado del molde y el mecanismo de posicionamiento deben ser precisos para garantizar la exactitud del molde cuando está cerrado.

Norma de aceptación del rendimiento del moldeo por inyección

A la hora de probar un molde, éste debe ser capaz de disparar buenas piezas. Las piezas deben tener buen aspecto, sin destellos, disparos cortos o burbujas, y deben tener el tamaño adecuado. El molde debe funcionar lo suficientemente rápido como para hacer las piezas que necesita.

Material del molde y dureza Criterios de aceptación del tratamiento térmico

Elija la base del molde de acuerdo con la base del molde estándar. Los materiales de las piezas de formación del molde y del sistema de colada (núcleo, insertos móviles y fijos, insertos móviles, cono de rodadura, varilla de empuje, bebedero) deben tener un rendimiento superior a 40Cr.

El plástico que se corroe fácilmente en el molde debe ser de materiales resistentes a la corrosión[^7], o la superficie de moldeo debe tomar medidas anticorrosión. La dureza de las piezas de moldeo no debe ser inferior a 50HRC, o la dureza del tratamiento de endurecimiento de la superficie debe ser superior a 600HV. El tratamiento térmico del molde7 debe cumplir los requisitos del proceso para garantizar la dureza, resistencia y otros indicadores de rendimiento del material.

Normas de expulsión, reposición, inserción y extracción

La expulsión debe ser suave, sin atascos ni sonidos anormales. La superficie superior inclinada debe ser pulida, y la superficie superior inclinada debe ser más baja que la superficie del núcleo. Las partes deslizantes deben estar equipadas con ranura de aceite, y la superficie debe ser nitrurada, y la dureza de la superficie tratada debe ser HV700 o superior.

Todas las varillas superiores deben tener un posicionamiento de tope-rotación, y cada varilla superior debe estar numerada. El distancia de eyección8 debe ser limitado por el bloque de límite para limitar el resorte de reposición debe ser seleccionado de las piezas estándar, los extremos del resorte no debe ser pulido, cortado.

Deslizador, núcleo debe tener un límite de recorrido, deslizador pequeño con límite de resorte, inconveniente de resorte se puede instalar cuando los tornillos de onda; núcleo del cilindro debe tener un interruptor de recorrido. Deslizador núcleo generalmente utilizan la columna de guía oblicua, ángulo de la columna de guía oblicua debe ser menor que el ángulo de la superficie de bloqueo deslizante de 2 ° ~ 3 °. Carrera deslizante es demasiado largo debe ser utilizado extracción del cilindro.

Cuando la cara final de la parte de moldeo de la extracción del núcleo del cilindro está envuelta, el cilindro debe añadirse con mecanismo de autobloqueo9.

Anchura de la corredera superior a 150 mm La corredera grande debe estar por debajo de la placa de desgaste, material de la placa de desgaste10 se debe seleccionar T8A, dureza tratada térmicamente de HRC50 ~ 55, placa de desgaste que la gran superficie superior a 0,05 ~ 0,1 mm, y abrir la ranura de aceite. La barra superior no debe ser colgado hacia arriba y hacia abajo.

Añadir púas en la barra superior, la dirección de las púas debe ser coherente, y las púas son fáciles de quitar de los productos.

La distancia entre el orificio de la barra superior y la barra superior, la longitud de la sección de sellado y la rugosidad de la superficie del orificio de la barra superior deben cumplir los requisitos de las normas empresariales pertinentes. El producto debe ser favorable para el operador para tomar abajo. Cuando se expulsa el producto, es fácil seguir la parte superior inclinada, y la ranura o el grabado deben añadirse en la barra superior.

El bloque superior fijado en la barra superior debe ser firme y fiable, y la parte no moldeable alrededor debe procesarse con una inclinación de 3°~5°, y la periferia inferior debe biselarse. Los agujeros de aceite en el marco del molde deben estar libres de residuos de hierro. La superficie final de la varilla de retorno es plana, sin soldadura por puntos. Sin junta ni soldadura por puntos en la parte inferior del bebedero.

La guía de la placa de la compuerta del molde de tres placas se desliza suavemente, la placa de la compuerta es fácil de separar. La palanca de límite del molde de tres placas debe estar dispuesta a ambos lados de la dirección de instalación del molde, o añadir una placa de tracción fuera del marco del molde para evitar que la palanca de límite interfiera con el operador.

Los canales de aceite y aire deben ser lisos, y el restablecimiento de expulsión hidráulica debe estar en su lugar. La parte inferior del manguito guía debe abrirse para hacer el puerto de escape. No debe haber ningún hueco en la instalación del pasador de posicionamiento.

Criterios de aceptación de los sistemas de refrigeración y calefacción

El sistema de refrigeración o calefacción debe ser lo suficientemente suave. El sellado debe ser fiable, y el sistema no debe tener fugas por debajo de 0,5 MPa de presión y ser fácil de reparar.

El tamaño y la forma de la ranura de sellado abierta en el marco del molde deben cumplir los requisitos de las normas pertinentes. El anillo de sellado debe estar engrasado cuando se coloca, y debe ser más alto que la superficie del marco del molde después de colocarlo. El espaciador del canal de agua y aceite debe ser de material no corrosivo.

Los moldes delanteros y traseros deben adoptar un método y una alimentación de agua centralizados. El sistema de calefacción debe ser capaz de controlar con precisión la temperatura del molde para garantizar la estabilidad del proceso de moldeo por inyección. Las tuberías de refrigeración y calefacción no deben tener fugas.

Estándar del sistema de vertido

La ubicación de la compuerta no debe afectar a la apariencia del producto y debe cumplir los requisitos de montaje del producto. La forma de la sección transversal y la longitud del canal deben diseñarse razonablemente para acortar al máximo el proceso bajo la premisa de garantizar la calidad de la pieza moldeada, y reducir el área de la sección transversal para acortar el tiempo de llenado y enfriamiento y, al mismo tiempo, minimizar la pérdida de plástico en el sistema de vertido.

La sección transversal del bebedero del molde de tres placas en la parte posterior de la plantilla frontal debe ser trapezoidal o semicircular. El molde de tres placas debe tener un asa de rotura en la placa del bebedero, un diámetro de entrada del bebedero inferior a 3 mm y un escalón de 3 mm de profundidad en el extremo de la bola empotrado en la placa del bebedero. El extractor de bolas debe fijarse de forma fiable y puede presionarse bajo el anillo de fijación, fijarse con tornillos sin cabeza o presionarse con una placa de presión.

Las compuertas y los patines deben dimensionarse de acuerdo con los requisitos del plano y mecanizarse, no rectificarse a mano. El bebedero de la compuerta de punta debe dimensionarse de acuerdo con los requisitos de la especificación. El extremo delantero de la corredera debe tener una sección extendida como un pozo de proyectiles fríos. La curva en Z del pasador de expulsión debe tener una transición suave. El canal en la línea de separación debe ser redondo y las mitades delantera y trasera no deben estar desalineadas.

La compuerta latente de la barra superior no debe tener hundimiento superficial. El diámetro y la profundidad de la cavidad para la bala fría de las piezas transparentes deben ajustarse a la norma de diseño. El bebedero es fácil de retirar, la pieza no tiene marcas de bebedero y no queda bebedero en la pieza al montarla. Para el bebedero latente con gancho curvado, ambas mitades del inserto deben estar nitruradas y tener una dureza superficial de HV700.

Sistema de canal caliente estándar

La disposición del cableado del canal caliente debe ser razonable y de fácil acceso. Los números de cableado deben corresponderse uno a uno. El canal caliente debe someterse a pruebas de seguridad y la resistencia del aislamiento a tierra debe ser superior a 2 MW.

El armario de control de temperatura, la boquilla caliente y el canal caliente deben estar estandarizados. La boquilla principal se fija con una conexión de canal caliente roscada, y el plano inferior está en contacto con la superficie de sellado. El canal caliente está en buen contacto con la placa calefactora o la varilla calefactora, y la placa calefactora se fija con tornillos o espárragos con buen ajuste superficial.

Deben utilizarse termopares de tipo J y emparejarse con el medidor de control de temperatura. Cada grupo de elementos calefactores debe tener un termopar de control, y la posición del termopar debe estar razonablemente dispuesta.

La boquilla debe cumplir los requisitos de diseño. El canal caliente debe colocarse de forma segura, con al menos dos pasadores de fijación o tornillos adicionales. Debe haber una almohadilla de aislamiento térmico entre el canal caliente y la plantilla.

El error entre la temperatura ajustada del medidor de control de temperatura y la temperatura real de visualización debe ser inferior a ±5°C, y el control de temperatura es sensible. Los orificios de montaje de la cavidad y la boquilla deben penetrar.

El cableado del canal caliente debe agruparse y cubrirse con una placa de presión. Hay dos tomas del mismo tamaño, deben estar claramente marcadas. El cable de control debe estar enfundado y no dañado. El gabinete de control de temperatura es de construcción confiable sin tornillos sueltos. El zócalo está instalado en la placa de baquelita y no puede exceder el tamaño máximo de la moldura. Los cables no deben quedar expuestos fuera del molde.

Todos los lugares del canal caliente o de la plantilla en contacto con los cables deben tener la transición redondeada. Todo el cableado debe estar libre de roturas y cortocircuitos antes de montar la plantilla. Todo el cableado debe estar correctamente conectado y bien aislado. Después de montar y sujetar la plantilla, todo el cableado debe comprobarse de nuevo con un multímetro.

Pieza de moldeo, superficie de separación, ranura de escape Estándar

Los moldes delantero y trasero no deben presentar superficies irregulares, picaduras, óxido u otros defectos que afecten al aspecto. La separación entre el inserto y el marco del molde debe ser inferior a 1 mm. La superficie de separación debe estar limpia y ordenada, sin muelas portátiles para evitar huecos, y sin depresiones en la zona de sellado. La profundidad de la ranura de escape debe ser inferior al borde de desbordamiento del plástico.

Los insertos deben estar en su sitio, colocación suave, posicionamiento fiable. Los insertos, machos, etc. deben estar colocados y fijados de forma fiable, las piezas redondas tienen un tope de rotación, los insertos no están rellenos de cobre o hierro por debajo. La cara final de la barra superior es coherente con el núcleo. La parte de moldeo de los moldes delantero y trasero no debe presentar defectos tales como pandeo y biselado. La expulsión de la barra debe ser suave.

Si tiene un molde de varias cavidades, debe indicar las partes izquierda y derecha como L o R. Si el cliente tiene requisitos para la posición y el tamaño, debe estar de acuerdo con los requisitos del cliente, y generalmente se añade en un lugar que no afecte a la apariencia y el montaje, con un tamaño de fuente de 1/8. La superficie de cierre del marco del molde debe estar en su lugar, y más de 75% del área debe ser tocado.

Las barras superiores deben disponerse más cerca de las paredes laterales y junto a las barras y salientes, y deben utilizarse barras superiores de mayor tamaño. Para la misma pieza, debe marcarse como 1, 2, 3, etc. Cada superficie de paso de contacto, superficie de paso de inserción, superficie de separación debe ser investigada y emparejada en su lugar.

La parte de sellado de la superficie de separación debe cumplir la norma de diseño. Para moldes de tamaño medio inferior a 10 ~ 20 mm, moldes grandes de 30 ~ 50 mm, debe evitarse el resto del mecanizado. El patrón de la piel y el chorro de arena deben ser uniformes para satisfacer los requisitos del cliente. Requisitos de apariencia de los productos, los productos en el tornillo debe ser medidas contra la contracción. La profundidad de más de 20 mm columna de tornillo debe ser seleccionado para utilizar el tubo superior.

El espesor de la pared de los productos debe ser uniforme, y la desviación debe ser controlada por debajo de ± 0,15 mm. La anchura de la costilla debe ser inferior al sesenta por ciento del espesor de la pared de la aparición de la parte superior inclinada, deslizante en el núcleo debe ser una forma fiable de fijación. El molde delantero se inserta en el molde trasero o el molde trasero se inserta en el molde delantero, debe haber biselado de bloqueo alrededor y mecanizado para evitar el aire.

Normas del proceso de producción de moldeo por inyección

En el proceso normal de moldeo por inyección, el molde debe tener la estabilidad de la producción de moldeo por inyección y la ajustabilidad y repetibilidad de los parámetros del proceso. La presión de inyección del molde durante la producción de inyección debe ser generalmente inferior a 85% de la presión de inyección máxima nominal de la máquina de moldeo por inyección.

La velocidad de inyección del molde durante la producción de inyección debe ser tres cuartos de la carrera de la velocidad de inyección, no menos de 10% de la velocidad de inyección máxima nominal ni más de 90% de la velocidad de inyección máxima nominal. La presión de mantenimiento del molde durante la producción de inyección debe ser generalmente inferior a 85% de la presión de inyección máxima real.

La fuerza de cierre del molde durante la producción por inyección debe ser inferior a 90% de la fuerza de cierre nominal del modelo aplicable. Durante el proceso de moldeo por inyección, los productos y bebederos deben extraerse con facilidad y seguridad (el tiempo generalmente no es superior a 2 segundos cada uno). El molde con insertos debe ser fácil de instalar y fijar de forma fiable durante la producción.

Embalaje, normas de transporte

Limpiar la cavidad del molde y rociarla con aceite antioxidante. Aplique lubricante a las piezas deslizantes. Selle la entrada del casquillo del bebedero con grasa. Instale el molde con la pieza de sujeción y asegúrese de que cumple los requisitos de diseño. Asegúrese de que las piezas de recambio están completas, con una lista detallada y el nombre del proveedor.

Selle las entradas y salidas de agua, líquido, gas y electricidad del molde para evitar la entrada de objetos extraños. Rocíe la superficie exterior del molde con pintura, según requiera el cliente.

Embalar el molde en un embalaje a prueba de humedad, agua y golpes, según lo requiera el cliente. Asegúrese de que los planos del producto del molde, los planos de la estructura, los planos del sistema de refrigeración y calefacción, los planos del canal caliente, la información del proveedor de piezas de repuesto y materiales del molde, las instrucciones de funcionamiento, los informes de pruebas del molde, los certificados de inspección de fábrica y los documentos electrónicos estén completos.

Los moldes de inyección deben alcanzar siempre una precisión dimensional.Verdadero

La precisión dimensional es crucial para garantizar que las piezas encajen y funcionen según lo previsto, minimizando los errores de producción y los rechazos.

El acabado superficial de los moldes de inyección puede ignorarse si se cumplen los criterios funcionales.Falso

El acabado superficial influye en las propiedades estéticas y funcionales de las piezas moldeadas, por lo que es un aspecto integral de la calidad del molde.

¿Cuáles son los métodos de inspección de la calidad de los moldes de inyección?

Garantizar la calidad de los moldes de inyección es vital para producir piezas de alta calidad de forma constante. Diversos métodos de inspección verifican la precisión, durabilidad y funcionamiento de los moldes antes de iniciar la producción.

Los métodos de inspección de la calidad de los moldes de inyección incluyen inspecciones visuales, mediciones dimensionales y evaluaciones del desgaste de las herramientas. Estos métodos garantizan la alineación, las dimensiones correctas de la cavidad y la funcionalidad del molde, lo que es fundamental para mantener unos estándares de producción de alta calidad.

Método de inspección del aspecto

La apariencia es uno de los signos importantes de los moldes de inyección buenos o malos, los buenos moldes de inyección deben tener una apariencia limpia, sin defectos, superficie lisa. Cuando usted compra moldes de inyección, puede juzgar si los moldes de inyección son buenos o malos mirando si hay grietas, burbujas, arañazos y otros defectos en la superficie de los moldes.

Método de control dimensional

La precisión dimensional de los moldes de inyección es muy importante para la calidad de los productos moldeados por inyección. Los buenos moldes de inyección deben tener una alta precisión dimensional y estabilidad dimensional. Podemos utilizar herramientas de medición, como calibradores, calibradores vernier y otras herramientas, para medir las dimensiones de los moldes de inyección con precisión y juzgar si los moldes de inyección son buenos o malos.

Métodos de inspección de materiales y tratamientos térmicos

Compruebe si el material utilizado en el molde cumple los requisitos consultando los documentos de certificación de calidad del material. Utilice un durómetro para medir la dureza de las piezas clave del molde y comprobar si el tratamiento térmico cumple los requisitos del proceso. Para algunas piezas importantes del molde, puede hacer un análisis metalográfico para comprobar la estructura organizativa del material y la calidad del tratamiento térmico.

El material del molde de inyección afecta directamente a la vida útil del molde y a la calidad de los productos inyectados. Los moldes de inyección cualificados deben utilizar materiales de alta calidad, como acero importado, aleaciones especiales, etc. Puede juzgar la calidad de los moldes de inyección comprobando la certificado de material de los moldes de inyección11 y realizar pruebas de las propiedades físicas de los materiales.

Método de inspección de la precisión de procesamiento

La precisión de los moldes de inyección afecta directamente a la precisión dimensional y a la calidad de la superficie de los productos moldeados por inyección. Los buenos moldes de inyección deben tener una alta precisión de procesamiento y una superficie lisa. La dirección precisión de procesamiento de los moldes de inyección[^13] puede comprobarse utilizando herramientas como la máquina de medición de coordenadas para juzgar la calidad de los moldes de inyección.

Método de inspección de la vida útil

La vida útil de los moldes de inyección afecta directamente a la eficacia y el coste de la producción. Los moldes de inyección cualificados deben tener una larga vida útil y ser fáciles de mantener. Puede juzgar la calidad de los moldes de inyección conociendo la vida útil de los moldes de inyección, los métodos de mantenimiento y otra información.

Métodos de inspección de la estructura del moho

Abra y cierre manualmente el molde para ver si se mueve con suavidad, si hay ruidos extraños o si se atasca. Compruebe los mecanismos de guía y posicionamiento del molde, como los pasadores guía, los casquillos guía y los pasadores de alineación, para ver si encajan bien y si están desgastados. Utiliza una galga de espesores para comprobar las holguras entre las distintas partes del molde y asegurarte de que son las correctas.

Métodos de ensayo del rendimiento del moldeo por inyección

Ejecute un molde de prueba utilizando los materiales plásticos especificados y los parámetros del proceso de moldeo por inyección para el moldeo de producción. Compruebe el aspecto de las piezas moldeadas para ver si hay defectos de aspecto.

Utilice calibradores para medir las dimensiones de las piezas y ver si cumplen los requisitos. Registre el ciclo de inyección del molde y compruebe si puede cumplir los requisitos de eficiencia de producción. En función de los resultados del molde de prueba, ajuste y optimice el molde hasta que pueda fabricar piezas buenas.

Método de prueba de sistemas de refrigeración y calefacción

Llene el sistema de refrigeración con agua o refrigerante a una presión determinada y compruebe si hay alguna fuga en la tubería. Utilice un sensor de temperatura para medir la temperatura alrededor de las tuberías de refrigeración y comprobar si el efecto de refrigeración del sistema de refrigeración es uniforme. Para el sistema de calefacción, compruebe el estado de funcionamiento del elemento calefactor y mida la temperatura de la superficie del molde para ver si el sistema de calefacción puede controlar la temperatura con precisión.

Las inspecciones visuales detectan defectos superficiales en los moldes de inyección.Verdadero

Las inspecciones visuales ayudan a identificar cualquier imperfección superficial evidente que pueda afectar a la calidad de la pieza antes de utilizar el molde.

Las mediciones dimensionales son innecesarias para la inspección de calidad.Falso

Las mediciones dimensionales garantizan que el molde cumple las especificaciones de diseño, evitando defectos en el producto final.

Resuma

Para juzgar la calidad del molde de inyección11En primer lugar, debemos comprobar si su diseño cumple los requisitos del producto y asegurarnos de que la estructura del molde es razonable y puede soportar eficazmente la producción del producto.

En segundo lugar, el material del molde debe tener alta resistencia y resistencia al desgaste para mejorar la vida útil. Al mismo tiempo, la precisión de procesamiento del molde de inyección debe ser alta para garantizar que el tamaño de los productos fabricados sea exacto.

Por último, el mantenimiento y la conservación del molde también son cruciales, ya que afectan a su estabilidad a largo plazo y a la eficacia de la producción.

[7]: La exploración de los mejores materiales resistentes a la corrosión puede mejorar la longevidad y el rendimiento de los moldes en diversas aplicaciones.

-

Explorar este recurso le ayudará a comprender la importancia de seleccionar materiales de molde de alta calidad para mejorar la durabilidad y el rendimiento. ↩

-

Este enlace proporcionará información sobre cómo mejorar la precisión del procesamiento de moldes, crucial para conseguir piezas moldeadas por inyección de alta calidad. ↩

-

Conocer los parámetros correctos del proceso de inyección es vital para garantizar un proceso de inyección estable y fiable, que permita obtener productos sin defectos. ↩

-

Comprender las especificaciones de las boquillas de agua de refrigeración puede mejorar el diseño y la eficacia de su molde. ↩

-

Conocer las dimensiones estándar de los moldes garantiza la compatibilidad con las máquinas de moldeo por inyección, lo que mejora la eficacia de la producción. ↩

-

Comprender los componentes clave de la estructura de un molde puede ayudar a garantizar la calidad y la eficacia de los procesos de fabricación. ↩

-

Aprender sobre el tratamiento térmico puede aportar ideas para mejorar la durabilidad y el rendimiento de los moldes, algo crucial para el éxito de la producción. ↩

-

Comprender la distancia de eyección es crucial para optimizar la eficacia del moldeo y la calidad del producto. Explore este enlace para obtener información detallada. ↩

-

Conozca los mecanismos de autobloqueo y su papel en la mejora de la seguridad y la fiabilidad de los procesos de moldeo. ↩

-

Descubra los mejores materiales de las placas de desgaste para mejorar la durabilidad y el rendimiento de sus proyectos. ↩

-

Para diseñar un molde de inyección, defina primero la forma y el material del producto. A continuación, tenga en cuenta factores como los ángulos de tiro, la ventilación y los sistemas de refrigeración. ↩ ↩