En el alabeo de los productos moldeados por inyección influyen diversos factores, que afectan a la calidad final y al rendimiento funcional de los productos.

En el alabeo influyen principalmente el diseño del molde, la selección del material, las velocidades de enfriamiento y las condiciones del proceso de moldeo por inyección. El control de estos factores puede reducir los defectos y mejorar la precisión geométrica de las piezas moldeadas.

Comprender los factores clave que afectan al alabeo es esencial para fabricar productos moldeados por inyección de alta calidad. Profundice en cada aspecto para mejorar la consistencia y el rendimiento de sus productos.

La elección del material es el factor más importante para evitar el alabeo.Falso

Aunque la elección del material es importante, factores como el diseño del molde y la velocidad de enfriamiento también contribuyen significativamente al alabeo.

La optimización de las velocidades de enfriamiento puede reducir el alabeo.Verdadero

Un enfriamiento adecuado garantiza una solidificación uniforme, minimizando las tensiones y evitando deformaciones en el producto final.

¿Cuál es el efecto de la estructura del molde en la deformación por alabeo de los productos moldeados por inyección?

La estructura del molde influye significativamente en la deformación por alabeo de los productos moldeados por inyección, lo que afecta a las dimensiones y la calidad.

La estructura del molde afecta al alabeo en el moldeo por inyección al influir en las velocidades de refrigeración y el flujo de material. Los factores clave son el diseño del molde, la ubicación de la compuerta y la colocación del canal de refrigeración. Un diseño adecuado minimiza el alabeo y mejora la estabilidad dimensional, crucial para los sectores de la automoción y la electrónica.

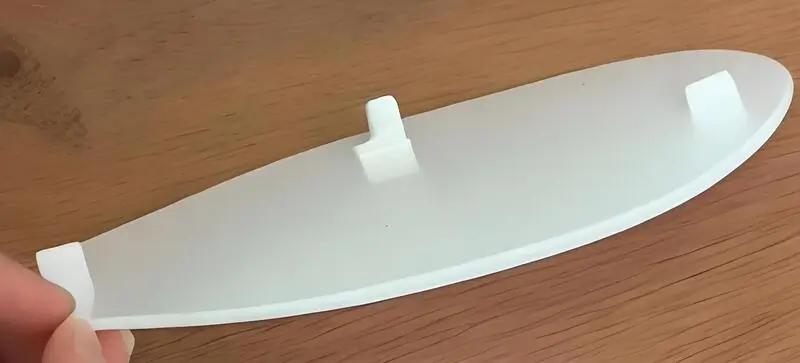

Gran índice de contracción

Los distintos materiales plásticos tienen índices de contracción1. Algunos materiales tienen grandes tasas de contracción, lo que producirá grandes cambios de volumen durante el proceso de enfriamiento después del moldeo por inyección y causará fácilmente deformaciones por alabeo. Por ejemplo, los plásticos cristalinos sufren una importante contracción de volumen durante el proceso de cristalización y son más propensos a los problemas de alabeo que los plásticos no cristalinos.

Sistema de compuertas

La posición, la forma y el número de compuertas en el molde de inyección afectarán al estado de llenado del plástico en la cavidad del molde, lo que provocará el alabeo de la pieza de plástico.

Cuanto mayor sea la distancia de flujo, mayor será la tensión interna causada por el flujo y la contracción entre la capa congelada y la capa de flujo central; por el contrario, cuanto menor sea la distancia de flujo, menor será el tiempo de flujo desde la compuerta hasta el final del flujo de la pieza, más delgada será la capa congelada durante el proceso de llenado del molde, menor será la tensión interna y se reducirá en gran medida la deformación por alabeo resultante.

El número, la forma y la ubicación de las compuertas en el molde afectarán a la forma en que el plástico llena la cavidad del molde, lo que puede hacer que la pieza de plástico se deforme. Cuanto mayor sea la longitud de flujo, mayor será la tensión interna producida por el flujo y la contracción entre la capa congelada y el centro del flujo; por el contrario, cuanto menor sea la longitud de flujo, menor será el tiempo que tarde el plástico en fluir desde la compuerta hasta el final de la pieza, más fina será la capa congelada durante el proceso de llenado, menor será la tensión interna y se reducirá en gran medida el alabeo resultante.

Además, el uso de más compuertas puede hacer que la relación de flujo de plástico (L/t) sea más corta, lo que hace que la densidad de la masa fundida en la cavidad del molde sea más uniforme y la contracción más homogénea. También puede llenar toda la pieza con una presión de inyección más baja.

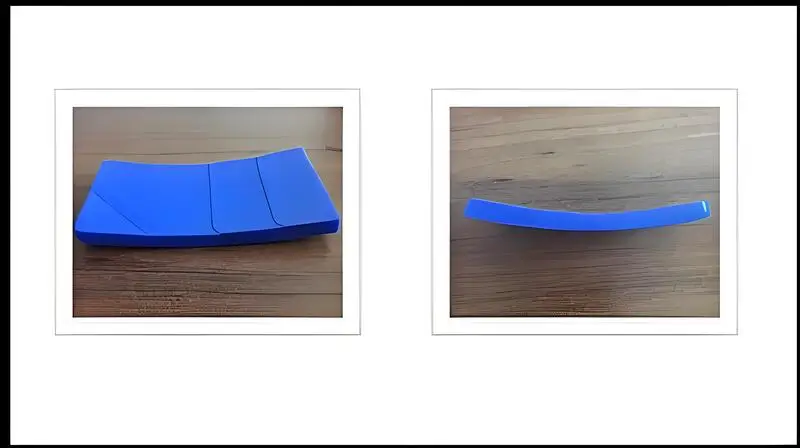

Sistema de refrigeración

Al inyectar el plástico, la pieza se enfría de forma desigual, lo que provoca que la pieza se encoja de forma desigual.

Si la diferencia de temperatura entre las cavidades del molde y los núcleos utilizados en el moldeo por inyección de piezas de forma plana (como las carcasas de las baterías de los teléfonos móviles) es demasiado grande, la masa fundida cerca de la superficie fría de la cavidad del molde se enfría rápidamente, mientras que cerca de la superficie caliente de la cavidad de la capa de material seguirá contrayéndose, la contracción desigual hará que la pieza se deforme.

Por lo tanto, cuando el molde de inyección se enfría, es necesario prestar atención a la balance de temperatura2 entre la cavidad y el núcleo, y la diferencia de temperatura entre ambos no puede ser demasiado grande (en este momento, puede plantearse utilizar un termostato de dos moldes).

Además de considerar el equilibrio de temperatura entre las superficies interior y exterior de las piezas de plástico, también es necesario considerar que la temperatura de las piezas de plástico en todos los lados es la misma, es decir, la refrigeración de moldes3 debe tratar de mantener el equilibrio de la temperatura de la cavidad y el núcleo en todas partes, de modo que la velocidad de enfriamiento de las piezas de plástico se equilibra en todas partes, de modo que la contracción de cada lugar es más uniforme, y la generación de la deformación se puede prevenir con eficacia.

Ubicación y número de puertas irrazonables

La compuerta es el lugar por el que la masa fundida de plástico entra en el molde, y dónde y cuántas compuertas tiene afecta a cómo fluye y se llena la masa fundida. Si coloca la compuerta en el lugar incorrecto, es posible que la masa fundida no fluya uniformemente en el molde, lo que puede hacer que las distintas partes de la pieza moldeada por inyección tengan una densidad y una contracción diferentes, y que la pieza se deforme. Si no tiene suficientes compuertas, es posible que la masa fundida no llene toda la cavidad de manera uniforme, lo que también puede hacer que la pieza se deforme.

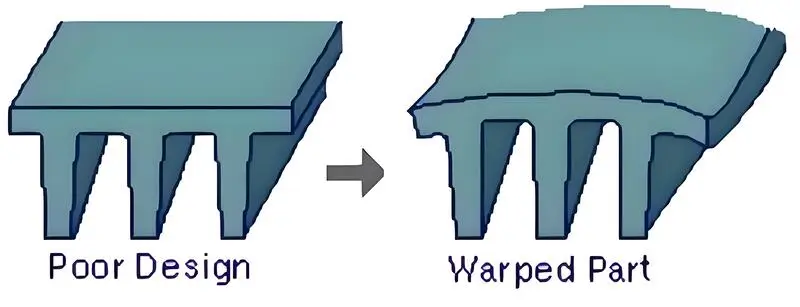

Estructura de moldes irracional

La estructura del molde también influye en el grado de alabeo y deformación de las piezas moldeadas por inyección. Por ejemplo, si el mecanismo de liberación de un molde está mal diseñado, puede ejercer una presión desigual sobre la pieza moldeada por inyección cuando se libera del molde, provocando deformaciones.

Además, si el molde no es lo suficientemente rígido, el plástico fundido a alta presión puede deformarlo durante el proceso de inyección, lo que indirectamente puede hacer que las piezas moldeadas por inyección se deformen. Características del material

Diseño irrazonable del sistema eyector del molde

El diseño del sistema eyector4 también afecta directamente a la deformación de la pieza moldeada. Si la disposición del sistema eyector no está equilibrada, se producirá un desequilibrio de la fuerza eyectora y la deformación de las piezas moldeadas. Por lo tanto, en el diseño del sistema eyector, hay que procurar equilibrarlo con la resistencia al desmoldeo.

Además, la sección transversal de la varilla eyectora no debe ser demasiado pequeña, ya que causaría demasiada presión por unidad de superficie en la pieza de plástico (especialmente si la temperatura de desmoldeo es demasiado alta) y deformaría la pieza de plástico. La varilla eyectora debe colocarse lo más cerca posible de la pieza difícil de desmoldar.

Si no afecta a la calidad de la pieza de plástico (incluido su uso, tamaño y aspecto), debe añadir una varilla superior para reducir la deformación general de la pieza de plástico (por eso la varilla superior está en la parte superior del molde).

Una estructura de molde adecuada reduce el alabeo en los productos moldeados por inyección.Verdadero

Al optimizar el diseño del molde y los canales de refrigeración, se minimiza la deformación por alabeo, lo que mejora la precisión dimensional y la estabilidad.

La estructura del molde no influye en la velocidad de enfriamiento de los productos moldeados por inyección.Falso

La estructura del molde afecta directamente a los índices de enfriamiento al determinar cómo se disipa el calor, lo que influye en el alabeo y la calidad del producto final.

¿Cuáles son los efectos del relleno y los plásticos cristalinos en el alabeo y la deformación de los productos?

Comprender los efectos del relleno y los plásticos cristalinos es crucial para optimizar la integridad del producto, minimizando el alabeo y la deformación durante el proceso de fabricación.

Los materiales de relleno y los plásticos cristalinos influyen en el alabeo al alterar los índices de expansión térmica y contracción durante el enfriamiento. Para mantener la estabilidad dimensional del producto, es esencial seleccionar los materiales adecuados y ajustar el diseño.

Etapa de llenado

El plástico fundido se inyecta en el molde a presión y se enfría en él para solidificarse. Este proceso es el paso más importante en moldeo por inyección5. Durante este proceso, la temperatura, la presión y la velocidad están interrelacionadas y tienen un impacto significativo en la calidad y la productividad de la pieza moldeada.

El aumento de la presión y el caudal aumentará la velocidad de cizallamiento, lo que provoca la diferencia entre la orientación molecular paralela a la dirección de flujo y perpendicular a la dirección de flujo, al mismo tiempo, el "efecto de congelación". El "efecto de congelación" produce tensiones de congelación, que forman tensiones internas en la pieza moldeada.

La influencia de la temperatura en la deformación por alabeo es: la diferencia de temperatura entre las superficies superior e inferior de la pieza de plástico provocará estrés térmico6 y la deformación térmica; la diferencia de temperatura entre las distintas zonas de la pieza de plástico provocará una contracción no uniforme entre las distintas zonas; los distintos estados de temperatura afectarán a la contracción de la pieza de plástico.

Plásticos cristalinos

Las resinas cristalinas (como las resinas paraformaldehído, nailon, polipropileno, polietileno y PET) suelen deformarse más que las resinas no cristalinas (como las resinas PMMA, polietileno, poliestireno, resinas ABS y resinas AS, etc.) con una gran contracción. También se deforman más debido a la direccionalidad de las fibras de las resinas reforzadas con fibra de vidrio.

La mayoría de las deformaciones se producen porque el intervalo de temperaturas del punto de fusión es estrecho, y es difícil solucionarlas. La cristalinidad de plásticos cristalinos7 cambia en función de lo rápido que se enfríen. Si se enfrían rápido, la cristalinidad disminuye y la contracción de moldeo disminuye. Si se enfrían lentamente, aumenta la cristalinidad y aumenta la contracción de moldeo. Utilizamos esta propiedad para corregir las deformaciones de los plásticos cristalinos.

En la práctica, el método de corrección utilizado consiste en hacer que los moldes móvil y estático tengan una cierta diferencia de temperatura. Se trata de tomar la temperatura que hace que el otro lado del alabeo produzca deformación, y así poder corregir la deformación. A veces, esta diferencia de temperatura es de hasta 20°C o más, pero debe ser muy uniforme.

Hay que señalar que en el diseño de piezas de moldeo de plástico cristalino y moldes, como no por adelantado para tomar medios especiales de prevención de la deformación, las piezas se deforman y no se puede utilizar, sólo para hacer que las condiciones de moldeo para cumplir con los requisitos de lo anterior, la mayoría de los casos todavía no puede corregir la deformación.

Los plásticos cristalinos reducen el alabeo de los productos.Falso

Los plásticos cristalinos pueden provocar una contracción no uniforme, aumentando potencialmente el riesgo de alabeo.

Los materiales de relleno pueden modificar la tasa de contracción de los plásticos, reduciendo el alabeo.Verdadero

Los rellenos pueden alterar el comportamiento de contracción de un plástico, minimizando las variaciones que conducen al alabeo.

¿Cuáles son los efectos de la fase de desmoldeo y la contracción de la pieza moldeada en la deformación por alabeo?

La fase de desmoldeo y la contracción afectan significativamente a la deformación por alabeo de las piezas moldeadas, lo que repercute en su estabilidad dimensional y su rendimiento.

La deformación por alabeo es el resultado de una contracción desigual durante el enfriamiento y el desmoldeo. El control de la temperatura del molde y de la velocidad de enfriamiento puede minimizar el alabeo y mejorar la calidad y la precisión de las piezas.

Fase de desmoldeo

Cuando se saca la pieza del molde y se deja enfriar a temperatura ambiente, es en su mayor parte un polímero vítreo. Si no sacas la pieza del molde correctamente, o si no la sacas del molde correctamente y no la sacas del molde correctamente, puedes deformar la pieza.

Al mismo tiempo, cuando la pieza llena el molde y se enfría, la tensión que está "congelada" en la pieza se libera en forma de "deformación" porque ya no se mantiene en su sitio, y eso es lo que provoca el alabeo y la deformación.

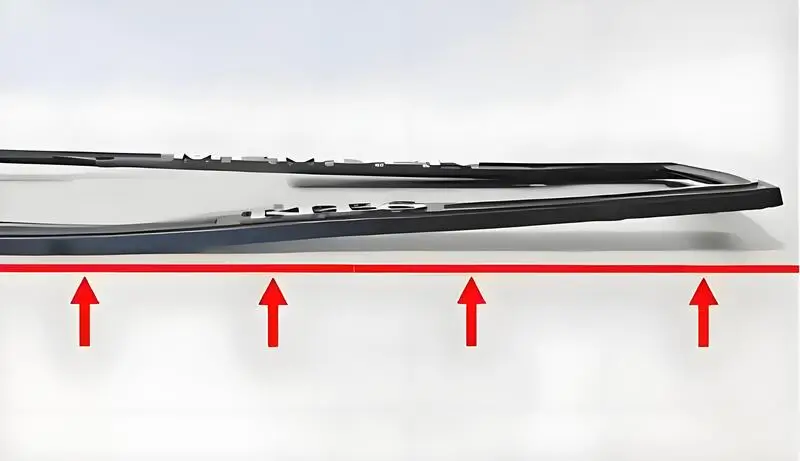

Contracción de productos moldeados por inyección

El principal motivo de la deformación por alabeo8 de productos moldeados por inyección es la contracción desigual9 de las piezas moldeadas. Si el efecto de la contracción durante el proceso de llenado no se tiene en cuenta en la fase de diseño del molde, la forma del producto será muy diferente de los requisitos de diseño, y la deformación grave dará lugar a la chatarra del producto (es decir, el problema de la contracción).

Además de la etapa de llenado, la diferencia de temperatura entre las paredes superior e inferior del molde también causará diferencias en la contracción de las superficies superior e inferior de la pieza moldeada, dando lugar a la deformación por alabeo.

Al analizar el alabeo, lo importante no es la contracción en sí, sino la diferencia de contracción. Durante el proceso de moldeo por inyección, el plástico fundido en el molde se llena y las moléculas de polímero se alinean en la dirección del flujo. Esto hace que el plástico se encoja más en la dirección de flujo que en la dirección vertical, lo que da lugar a piezas alabeadas (también conocido como anisotropía).

Normalmente, la contracción uniforme sólo afecta al volumen de las piezas de plástico, sólo la contracción desigual causará deformación por alabeo. El plástico cristalino tiene un índice de contracción mayor que el plástico no cristalino.plástico cristalino10 en la dirección del flujo y en la dirección vertical, y su índice de contracción es también mayor que el del plástico no cristalino.

La contracción del plástico cristalino y su anisotropía se superponen. Tras añadir el efecto del plástico cristalino, la tendencia a la deformación por alabeo de las piezas es mucho mayor que la del plástico no cristalino.

El desmoldeo siempre aumenta la deformación por alabeo.Falso

El desmoldeo puede controlarse para minimizar la deformación mediante ajustes precisos de temperatura y tiempo.

La contracción no afecta al alabeo.Falso

La contracción puede causar una distribución desigual de la tensión, lo que puede provocar alabeos si no se controla adecuadamente.

¿Cuáles son los efectos de la tensión térmica residual y la deformación de moldeo en el alabeo de los productos?

La tensión térmica residual y la deformación de moldeo afectan significativamente al alabeo de los productos moldeados, lo que repercute en su precisión dimensional y su rendimiento.

La tensión térmica residual y la deformación de moldeo provocan alabeos en los productos moldeados, lo que afecta a la estabilidad de la forma. Una gestión adecuada es crucial para una conformidad geométrica precisa en los sectores de la automoción y la electrónica.

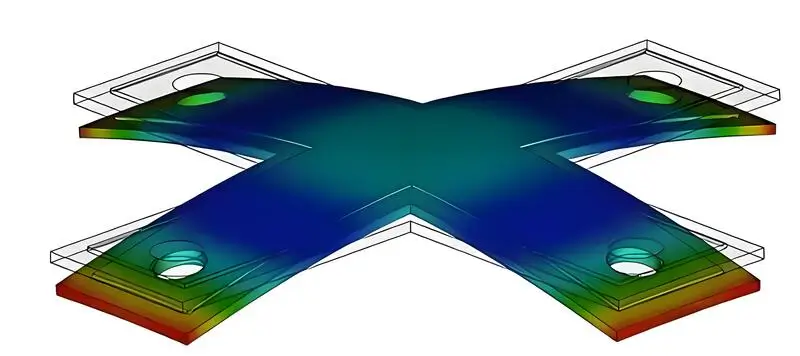

Tensión térmica residual

Cuando se moldea la masa fundida de plástico, la orientación y la contracción desiguales de la masa fundida de plástico provocan una tensión interna desigual, por lo que después de que el producto salga del molde, se alabeará y deformará bajo la acción de la tensión interna desigual.

Por lo tanto, la tensión interna y el alabeo del producto se analizan y calculan desde el punto de vista mecánico. En algunas publicaciones extranjeras, se considera que el alabeo está causado por tensión residual11 generada por la contracción desigual.

Durante la fase de enfriamiento del moldeo por inyección, cuando la temperatura es superior a la temperatura de transición vítrea, el plástico es un fluido viscoelástico y experimenta relajación de tensiones. Cuando la temperatura es inferior a la temperatura de transición vítrea, el plástico se vuelve sólido.

La plasticidad de la transición de fase líquido-sólido y la relajación de tensiones durante el enfriamiento tienen un efecto significativo en la predicción precisa de la tensión residual y la deformación del producto. La plasticidad de la transición de fase líquido-sólido y la relajación de tensiones durante el enfriamiento.

En la región no curada, el plástico actúa como un líquido espeso, que describimos con el modelo de líquido espeso. En la región curada, el plástico actúa como un líquido espeso y un muelle, que describimos con el modelo de muelle y líquido espeso. Utilizamos el modelo de muelle y líquido espeso y un programa informático para predecir las tensiones térmicas y el alabeo.

Tensión de moldeo

La deformación causada por la tensión de moldeo se debe principalmente a la diferencia de contracción de moldeo12 en la dirección y el cambio en el espesor de la pared.

Por lo tanto, el aumento de la temperatura del molde, el aumento de la temperatura de la masa fundida, la reducción de la presión de inyección y la mejora de las condiciones de flujo del sistema de vertido pueden reducir la diferencia en la dirección de la contracción. Sin embargo, en la mayoría de los casos es difícil corregir el problema cambiando únicamente las condiciones de moldeo, y entonces es necesario cambiar la ubicación y el número de compuertas, como inyectar desde un extremo cuando se moldea una varilla larga.

A veces hay que cambiar la configuración del canal de refrigeración; las piezas de chapa más largas son más propensas a la deformación, y a veces hay que cambiar el diseño local de la pieza para colocar barras de refuerzo en la parte posterior del lado volcado. El uso de medios de refrigeración para corregir esta deformación suele ser eficaz. Si no se puede corregir, hay que modificar el diseño del molde.

La tensión térmica residual contribuye al alabeo del producto.Verdadero

El estrés térmico surge de las diferencias de temperatura durante el enfriamiento, lo que provoca deformaciones en el producto final.

Todos los problemas de alabeo se deben únicamente a la tensión de moldeo.Falso

Aunque la tensión de moldeo es un factor, el alabeo suele estar causado por una combinación de tensiones térmicas y propiedades del material.

¿Cuál es el efecto de los factores del proceso de moldeo por inyección en la deformación por alabeo del producto?

Los factores del proceso de moldeo por inyección influyen significativamente en la deformación por alabeo, lo que afecta al aspecto y al rendimiento del producto final en diversas aplicaciones.

Los factores clave que afectan al alabeo del producto en el moldeo por inyección incluyen la temperatura del molde, la velocidad de inyección y el tiempo de enfriamiento. El ajuste de estos parámetros optimiza el flujo de material y minimiza la deformación en productos de automoción, electrónica y envasado, mejorando tanto la calidad como la funcionalidad.

Presión de inyección y tiempo de mantenimiento inadecuados

Si la presión de inyección es demasiado alta, la pieza moldeada tendrá una gran tensión residual, y la liberación de esta tensión después del desmoldeo causará alabeo y deformación13.

Si el tiempo de espera es demasiado largo o demasiado corto, también afectará a la calidad del producto. Si el tiempo de retención es demasiado largo, la pieza inyectada se compactará en exceso y será fácil que rebote y se deforme tras el desmoldeo; si el tiempo de retención es demasiado corto, el producto no tendrá suficiente contracción y se deformará debido a una contracción desigual.

Velocidad de inyección demasiado rápida

Si la velocidad de inyección es demasiado rápida, el flujo de plástico fundido en el molde será inestable, provocando un llenado desigual, y después se producirán diferentes grados de contracción tras el enfriamiento, dando lugar a alabeos y deformaciones.

La temperatura del molde es el único factor que afecta al alabeo en el moldeo por inyección.Falso

Aunque la temperatura del molde es crucial, la velocidad de inyección y el tiempo de enfriamiento también desempeñan un papel importante en la gestión del alabeo.

Ajustar el tiempo de enfriamiento puede reducir el alabeo en los productos moldeados por inyección.Verdadero

La optimización del tiempo de enfriamiento garantiza una solidificación uniforme, lo que ayuda a reducir el alabeo del producto.

Conclusión

El alabeo de los productos moldeados por inyección se ve afectado principalmente por la estructura del molde y las propiedades del material, sistema de refrigeración14, el sistema de expulsión, el proceso de llenado y la contracción. El diseño poco razonable del molde, como la ubicación inadecuada y el número de compuertas, causará el flujo desigual de la masa fundida, lo que resulta en la diferencia de densidad y alabeo.

Los materiales de alta contracción (como los plásticos cristalinos) son propensos al alabeo debido a una contracción de enfriamiento desigual. Las diferencias desiguales de enfriamiento y temperatura del molde pueden causar concentración de tensiones y aumentar el riesgo de alabeo. El sistema de expulsión poco razonable puede causar una fuerza desigual, lo que afectará aún más a la estabilidad de la forma.

Además, la temperatura, la presión y el caudal durante la fase de llenado afectarán a la orientación molecular, lo que provocará tensiones internas y alabeo.

-

Conocer los índices de contracción es crucial para optimizar los procesos de moldeo por inyección y minimizar los problemas de alabeo. ↩

-

Mantener el equilibrio de la temperatura es esencial para evitar el alabeo y garantizar un enfriamiento uniforme en las piezas moldeadas por inyección. ↩

-

Comprender la refrigeración de moldes es crucial para conseguir una temperatura uniforme y evitar la deformación de las piezas moldeadas. ↩

-

Explorar el diseño del sistema eyector puede ayudarle a minimizar la deformación y mejorar la calidad de las piezas moldeadas. ↩

-

Comprender los factores que afectan al moldeo por inyección puede ayudar a mejorar la calidad del producto y la eficacia de la fabricación. ↩

-

Explorar el impacto de la tensión térmica puede aportar ideas para prevenir la deformación de las piezas de plástico moldeadas. ↩

-

Aprender sobre los plásticos cristalinos puede ampliar sus conocimientos sobre el comportamiento de los materiales y mejorar los procesos de moldeo. ↩

-

Comprender las causas de la deformación por alabeo puede ayudar a diseñar mejores moldes y mejorar la calidad del producto. ↩

-

Explorar el impacto de la contracción desigual puede aportar ideas para prevenir defectos en los productos moldeados. ↩

-

Aprender sobre las propiedades de los plásticos cristalinos puede mejorar sus conocimientos sobre la selección de materiales y las técnicas de procesamiento. ↩

-

Comprender la tensión residual es crucial para mejorar la calidad del producto en el moldeo por inyección. Explore este enlace para obtener información detallada. ↩

-

La contracción del moldeo afecta significativamente a la calidad del producto. Descubra los factores clave que influyen en ella para obtener mejores resultados de fabricación. ↩

-

Minimizar el alabeo y la deformación es esencial para la integridad del producto. Este recurso ofrece estrategias y soluciones eficaces. ↩

-

Más información ¿Cuántos tipos de sistemas de refrigeración existen para los moldes de inyección? El sistema de refrigeración de los moldes de inyección puede dividirse en refrigeración por aire, refrigeración por agua y refrigeración por aceite en función del medio, pero el más común es el sistema de refrigeración por agua. ↩