Las marcas de flujo en el moldeo por inyección pueden poner en peligro la calidad del producto, por lo que es necesario realizar ajustes precisos para garantizar un acabado superficial y una funcionalidad óptimos.

Las marcas de flujo se producen cuando las distintas velocidades de flujo del plástico afectan a la calidad de la superficie. Para ajustarlas, optimice los parámetros de procesamiento, perfeccione el diseño del molde y seleccione los materiales adecuados para mejorar la consistencia y la estética.

Comprender las causas de las marcas de flujo y las estrategias para eliminarlas puede mejorar enormemente sus resultados de producción. Profundice y descubra soluciones específicas para tratar las marcas de flujo en los procesos de moldeo por inyección.

Ajustar la temperatura y la velocidad de inyección puede reducir las marcas de flujo.Verdadero

El control de estas variables ayuda a garantizar un flujo de plástico uniforme, mitigando el riesgo de defectos superficiales como las marcas de flujo.

Las marcas de flujo sólo afectan al aspecto de las piezas moldeadas.Falso

Aunque a menudo se trata de un problema estético, las marcas de fluencia graves pueden indicar problemas subyacentes que pueden afectar a la integridad estructural de la pieza.

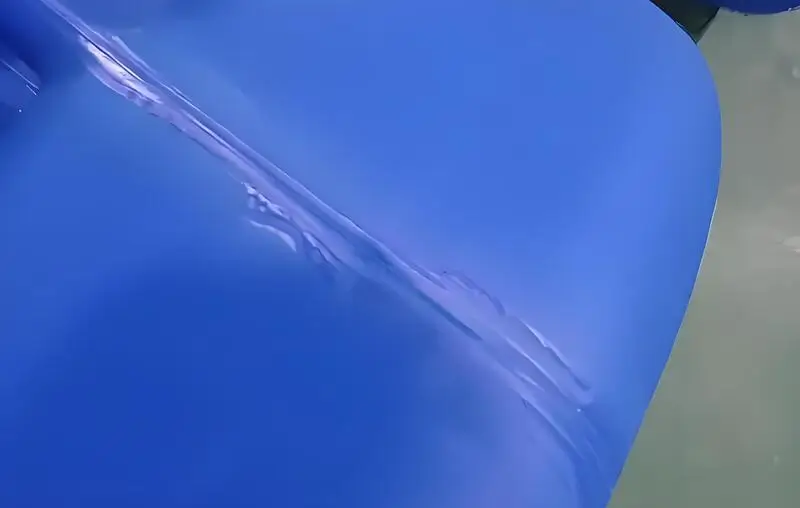

¿Qué son las marcas de fluidez en los productos moldeados por inyección?

Las marcas de fluidez aparecen en la superficie de los productos moldeados por inyección, lo que afecta a la estética y puede revelar problemas de producción subyacentes.

Las marcas de flujo son imperfecciones de la superficie de las piezas moldeadas, resultantes de variaciones en el flujo del material durante la inyección. Entre las causas más comunes se encuentran un enfriamiento inconsistente, un diseño inadecuado del molde y una mala selección del material. Identificar estos problemas es esencial para que los fabricantes mejoren la calidad y el aspecto del producto.

Las marcas de fluidez están causadas por las propiedades físicas del material, y el fenómeno es tal como su nombre indica. Las marcas de fluidez del material se denominan marcas de flujo1y las marcas de flujo se deben básicamente a las cargas del material.

Por supuesto, este relleno incluye masterbatches2. Si los masterbatches no están bien coloreados, se formarán bloques de color granulares. Al fluir, lo hará como un río por zonas de grosor irregular.

Las marcas de flujo sólo afectan al aspecto de las piezas moldeadas.Falso

Aunque son principalmente estéticas, las marcas de flujo pueden indicar problemas más profundos en el diseño del molde o en los parámetros del proceso que pueden afectar a la funcionalidad de la pieza.

Un diseño adecuado del molde puede eliminar por completo las marcas de flujo.Falso

Aunque mejorar el diseño de los moldes puede reducir las marcas de flujo, otros factores como la selección de materiales y las condiciones de procesado también desempeñan un papel crucial.

¿Por qué aparecen marcas de fluidez en los productos de las máquinas de moldeo por inyección?

Las marcas de flujo en los productos moldeados por inyección son defectos visuales causados a menudo por diferencias en el flujo y la refrigeración del material, que afectan tanto a la estética como a la funcionalidad.

Las marcas de fluidez en los productos moldeados por inyección suelen deberse a variaciones en las velocidades de flujo o enfriamiento del material durante el proceso de moldeo. Las causas principales son un diseño inadecuado del molde, velocidades de inyección incoherentes o ajustes de temperatura incorrectos. Las soluciones pasan por optimizar el diseño del molde y los parámetros de procesamiento para mejorar la calidad del producto.

Plástico

El material plástico es uno de los factores clave en el moldeo por inyección. Si el material no es el adecuado, causará problemas de marcas de flujo.

Los moldes con una elevada relación longitud de flujo/espesor de pared (Flow Length to Thickness Ratio) deben llenarse con un plástico que fluya fácilmente. Si el plástico no fluye lo suficientemente bien, la masa fundida fluirá cada vez más despacio, y cuanto más despacio fluya, más se enfriará.

La presión de inyección y la presión de mantenimiento no son suficientes para presionar firmemente la piel condensada contra la superficie del molde, por lo que quedan marcas de contracción en la dirección de flujo de la masa fundida.

Cuando utilice ABS u otras materias primas de resina de copolímero, si la temperatura de procesamiento es alta, los gases volátiles generados por la resina y el lubricante causarán marcas de flujo ondulado en forma de nube en la superficie de la pieza de plástico.

El material resistente al desgaste tiene poca fluidez, lo que hace que se formen marcas anuales de flujo ondulado en forma de anillo en la superficie de la pieza de plástico con la compuerta como núcleo.

Cuando el material resistente al desgaste de temperatura ultrabaja y baja viscosidad con poca fluidez se introduce en el molde cóncavo en el puerto de inyección y el canal de flujo de forma de onda sólida semiseca, el material resistente al desgaste fluye a lo largo de la superficie del núcleo del molde y es estrujado por el material resistente al desgaste introducido continuamente detrás, lo que provoca reflujo y estancamiento .

De este modo, se forman marcas de flujo ondulado anuales en forma de anillo en la superficie de la pieza de plástico con la compuerta como núcleo. El diseño del molde es otro factor importante en el moldeo por inyección. Si el diseño de moldes3 es malo, el plástico no fluirá uniformemente en el molde, y obtendrá marcas de flujo.

Moho

El diseño del molde es otro factor importante en el moldeo por inyección. Si el diseño del molde es malo, el plástico no fluirá uniformemente en el molde y se producirán marcas de flujo.

Si la temperatura del molde es demasiado baja, la temperatura del material bajará demasiado rápido, y la presión de inyección y la presión de mantenimiento no serán suficientes para presionar la piel condensada firmemente contra la superficie del molde, dejando marcas de contracción4 en la dirección de flujo de la masa fundida. Si la temperatura del molde es demasiado alta, la masa fundida de plástico se pegará a la superficie del molde y no fluirá fácilmente, formando así marcas de flujo.

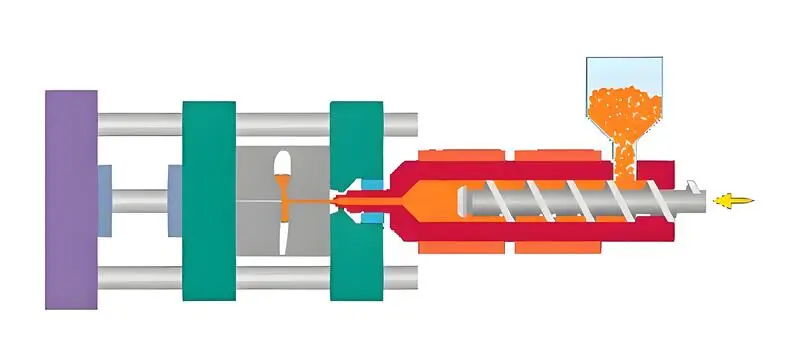

Máquina de moldeo por inyección

Si se inyecta demasiado rápido, el plástico no puede expulsar el aire a medida que fluye hacia el interior del molde y se producen marcas de flujo.

Si no se ejerce suficiente presión, el plástico no puede llenar el molde con la suficiente rapidez a medida que fluye y se producen marcas de flujo.

Material de fusión

Cuando el flujo de la masa fundida es deficiente, se obtienen estas marcas de flujo en forma de anillo en la superficie de la pieza de plástico, justo alrededor de la compuerta. Cuando la masa fundida está fría y es espesa y no fluye bien, se inyecta en la cavidad en un estado de onda semisólida en la compuerta y el canal.

Fluye a lo largo de la superficie de la cavidad del molde y es presionado por la masa fundida que viene detrás, retrocede y se queda atascado, y eso es lo que hace estas marcas de flujo en forma de anillo en la superficie de la pieza de plástico, justo alrededor de la puerta.

Cuando la masa fundida no fluye bien en el canal, se producen marcas de flujo en forma de onda espiral en la superficie de la pieza de plástico. Cuando la masa fundida fluye desde una sección de canal estrecha a una cavidad de mayor sección transversal o el canal de moldeo es estrecho y el acabado es muy deficiente, es fácil que el flujo forme turbulencias, lo que provoca marcas de flujo en forma de onda espiral en la superficie de la pieza de plástico.

La presión de inyección y la presión de mantenimiento no son suficientes para presionar firmemente la piel condensada contra la superficie del molde, dejando marcas de contracción de la masa fundida en la dirección de flujo.

El plástico permanece demasiado poco tiempo en el tubo de material, y la temperatura de fusión5 es baja. Incluso si la cavidad apenas se llena, el plástico no puede compactarse durante la presión de mantenimiento, dejando marcas de contracción en la dirección de flujo de la masa fundida.

Cuando la duración del ciclo es demasiado corta, el plástico no se calienta a tiempo en el tubo de material y la temperatura de la masa fundida es baja. Incluso si la cavidad está apenas llena, el plástico no puede compactarse durante la presión de mantenimiento, dejando marcas de contracción en la dirección de flujo de la masa fundida.

Cuando la temperatura del tubo de material es demasiado baja, la temperatura de la masa fundida es baja, y la presión de inyección y la presión de mantenimiento no son suficientes para presionar la superficie condensada firmemente contra la superficie del molde, dejando marcas de contracción en la dirección de flujo de la masa fundida.

El plástico absorbe el calor liberado por las bandas calefactoras y el calor de fricción generado por el movimiento relativo de las moléculas de plástico causado por la rotación del tornillo, y la temperatura aumenta gradualmente. La última zona de calentamiento del tubo de material es la boquilla. La masa fundida debe alcanzar aquí la temperatura ideal del material, pero debe calentarse moderadamente para mantener el mejor estado.

Si la temperatura de la boquilla no se ajusta lo suficientemente alta, la boquilla y el molde estarán en contacto, absorberán demasiado calor, la temperatura del material descenderá, y la presión de inyección y la presión de mantenimiento no serán suficientes para presionar la superficie condensada firmemente contra la superficie del molde, dejando marcas de contracción en la dirección de flujo de la masa fundida.

Las marcas de flujo son una parte inevitable del moldeo por inyección.Falso

Una optimización adecuada del diseño del molde y de los parámetros de procesamiento puede evitar las marcas de flujo en muchos casos.

Un enfriamiento inconsistente puede provocar marcas de flujo en los productos moldeados por inyección.Verdadero

Un enfriamiento desigual puede causar variaciones en el flujo de material, dando lugar a líneas o patrones visibles en la superficie del producto.

¿Cuáles son las soluciones para las marcas de fluidez en los productos de las máquinas de moldeo por inyección?

Las marcas de flujo son un defecto común en el moldeo por inyección que puede comprometer el aspecto y la calidad del producto, pero las soluciones eficaces pueden minimizar su aparición.

Las marcas de flujo, a menudo causadas por un flujo irregular del plástico fundido, pueden mitigarse optimizando la velocidad de inyección, la temperatura y el diseño del molde. Las soluciones incluyen el ajuste de los parámetros del proceso y el uso de herramientas de análisis del flujo del molde para mejorar la estética y la integridad del producto.

Plásticos

-

Mejorar la fluidez de los plásticos6:Existen muchos tipos de materiales plásticos, como el polietileno, el polipropileno, el cloruro de polivinilo, etc. El punto de fusión y la fluidez de estos materiales son diferentes, por lo que al seleccionar los materiales, necesitamos considerar sus propiedades de procesamiento y propiedades físicas.Además, las impurezas o partículas malas que puedan existir en el material también causarán marcas de fluidez. Por lo tanto, al seleccionar los materiales, debemos seleccionar materiales con buena fluidez y asegurarnos de que no haya impurezas o partículas malas en el material.

-

Uso inadecuado de lubricantes de moldeo:Normalmente, el contenido de lubricante es inferior a 1%. Cuando la relación entre la longitud de flujo y el grosor uniforme de la pared es grande, el contenido de lubricante debe aumentarse moderadamente para garantizar que la capa condensada se adhiera firmemente a la superficie del molde hasta que se finalice el producto y no se generen marcas de flujo. El aumento del contenido de lubricante debe consultarse con el fabricante del material.

Moho

- Ajustar el molde7:Para algunos moldes que son propensos a las marcas de flujo, puede reducir el aire dentro del molde optimizando el diseño y mejorando el canal de flujo.Si no puede resolver el problema de las marcas, puede deberse a que la estructura del molde no es razonable o a que todo el molde no se condensa uniformemente. Puede resolver el problema ajustando la estructura del molde, limpiando el molde o ajustando el tiempo de condensación de todo el molde.Si hay marcas de flujo en forma de nube.

-

Ajuste el molde:En este caso, hay que reducir adecuadamente la temperatura del molde y del barril, mejorar las condiciones de escape del molde, reducir la temperatura del material y la tasa de llenado, ampliar adecuadamente la sección de la compuerta y cambiar el tipo o la cantidad de lubricante.Al diseñar un molde, hay que seguir algunos principios básicos. La estructura debe ser razonable, el tamaño debe ser preciso y la distribución de las cavidades debe ser uniforme. Además, el tratamiento de la superficie del molde es importante para las marcas de flujo. Si se trata la superficie adecuadamente, se puede conseguir que la superficie del molde sea más lisa y se reduzcan las marcas de flujo.

-

Aumentar la temperatura del molde:Aumente la temperatura del molde, mantenga alta la temperatura del material y presione la capa de condensación firmemente contra la superficie del molde con presión de inyección y presión de mantenimiento hasta que el producto esté terminado y no haya marcas de flujo.La temperatura del molde puede ajustarse a partir del valor recomendado por el fabricante del material. El incremento de cada ajuste puede ser de 6℃. Después de 10 disparos y el moldeo es estable, decidir si hacer más ajustes en función de los resultados.Para aumentar la temperatura del molde y la boquilla, aumentar la velocidad de inyección y la tasa de llenado.

-

Aumentar la temperatura del molde:Aumente la presión de inyección y la presión de mantenimiento y aumente el tiempo. También puede colocar un calentador eléctrico en la compuerta para aumentar la temperatura parcial de la posición de la compuerta. También puede ampliar adecuadamente la sección de la compuerta y el canal de flujo.Controle el flujo de agua de refrigeración en el molde para mantener el molde a una temperatura más alta. Si aumenta la temperatura del barril y del diámetro de la boquilla dentro del rango de temperatura de funcionamiento del proceso, ayudará a mejorar el rendimiento de flujo de la masa fundida.

-

Mejorar al corredor:El bebedero, el canal o la compuerta son demasiado pequeños. El bebedero, el canal o la compuerta son demasiado pequeños y aumentan la resistencia al flujo. Si la presión de inyección no es suficiente, el frente de fusión se moverá cada vez más despacio y el plástico fundido se enfriará cada vez más. La presión de inyección y la presión de mantenimiento no son suficientes para presionar firmemente la piel condensada contra la superficie del molde, por lo que la masa fundida se encoge en la dirección del flujo.

-

Mejorar la ventilación:Si la ventilación no es suficiente o la ventilación no es buena, afectará al llenado de la masa fundida, y el frente de onda de la masa fundida no podrá presionar la superficie condensada firmemente contra la superficie del molde, dejando marcas de contracción en la dirección de flujo de la masa fundida.Se recomienda ventilar al final de cada canal para evitar que el gas entre en la cavidad. No debe ignorarse la ventilación de la cavidad. Lo mejor es utilizar una ventilación de círculo completo.

Máquina de moldeo por inyección

Aumente la presión de inyección y la presión de mantenimiento para que la capa condensada pueda presionarse firmemente contra la superficie del molde hasta que se forme el producto y no se generen marcas de flujo.

La proporción de disparos por cañón debe estar entre 1 a 1,5 y 1 a 4.

Prolongar el tiempo de ciclo hasta que el plástico esté completamente fundido y la temperatura de fusión sea lo suficientemente alta como para evitar marcas de contracción en la dirección de flujo.

Aumente la temperatura de fusión, la presión de inyección y la presión de empaquetado para comprimir la capa condensada contra la superficie del molde hasta que se forme la pieza y no aparezcan marcas de flujo. Ajuste la temperatura de fusión según las recomendaciones del proveedor del material.

El tubo de fusión se divide en cuatro zonas: trasera, central, delantera y boquilla. Los ajustes de temperatura de fusión de atrás hacia adelante deben aumentar gradualmente, con cada zona de hasta 10 °F. Si es necesario, a veces la temperatura de fusión en la zona de la boquilla y / o la zona delantera se establece la misma que la zona central.

Aumente la presión de inyección y alargue el tiempo de mantenimiento para que la capa de condensación pueda presionarse firmemente sobre la superficie del molde hasta que se forme el molde de plástico o un molde de producto de cemento similar.

Aumente la temperatura de la boquilla. Normalmente, la temperatura de la zona de boquillas es 6 °C superior a la de la zona frontal.

Reduzca la velocidad de inyección o utilice el control lento-rápido-lento para la velocidad de inyección. Coloque la compuerta del molde en la parte de pared gruesa o justo en el lado de la pared. La forma de la compuerta debe ser de asa, abanico o diafragma. También puede hacer que la sección de canal y compuerta sea más grande para reducir la resistencia al flujo de la masa fundida.

Derretir

Para productos de moldeo por inyección con una longitud de flujo relativamente larga, debe elegir materiales con buena fluidez. Si la fluidez del material no cumple los requisitos, puede añadir una cantidad adecuada de lubricante de moldeo para mejorar la fluidez del material.

Generalmente, la cantidad de lubricante es inferior a 1%. Cuando la longitud de flujo tiene un mayor impacto en el espesor de la pared del molde, debe aumentar adecuadamente la cantidad de lubricante.

La temperatura del material tiene un mayor efecto en la fluidez de la masa fundida. La temperatura del material influye mucho en la fluidez de la masa fundida. Es necesario prestar más atención al tamaño de la cámara de inyección en frío. Hay que poner la cámara fría al final de la masa fundida en la dirección en la que fluye la masa fundida en el bebedero.

Si la razón principal de las marcas anuales de flujo de onda anular es el bajo rendimiento de la resina, puede seleccionar una resina de baja viscosidad si las condiciones lo permiten.

Las marcas de flujo pueden eliminarse completamente reduciendo la velocidad de inyección.Falso

Reducir la velocidad de inyección puede ayudar, pero eliminar por completo las marcas de flujo puede requerir una combinación de ajustes del proceso y cambios en el diseño del molde.

El análisis del flujo del molde ayuda a predecir y prevenir las marcas de flujo.Verdadero

El análisis del flujo del molde permite simular el proceso de inyección e identificar posibles problemas, como marcas de flujo, antes de iniciar la producción.

Conclusión

Para minimizar las marcas de flujo en su producto moldeado por inyección, necesita optimizar varios parámetros en el proceso de moldeo por inyección8. Puede aumentar la velocidad de inyección para mejorar el llenado, optimizar la presión y la temperatura de inyección para controlar el flujo de plástico y modificar el diseño de la compuerta y el canal para conseguir un llenado más uniforme.

También hay que asegurarse de que la temperatura del molde es la adecuada, de que la ventilación es buena y de que se utiliza el material correcto. Evaluar el diseño de la pieza y tener en cuenta el acabado de la superficie del molde también puede ayudar a reducir la aparición de marcas de flujo. Hay que probar y ajustar sistemáticamente para conseguir el efecto deseado.

-

Comprender las marcas de flujo es crucial para mejorar la calidad del producto en el moldeo por inyección. Explore este enlace para obtener más información sobre sus causas y soluciones. ↩

-

Los masterbatches desempeñan un papel fundamental para conseguir un color y una calidad uniformes en los plásticos. Descubra cómo influyen en los procesos de producción. ↩

-

El diseño del molde es fundamental para garantizar un flujo uniforme y evitar defectos. Obtenga más información sobre su importancia en el moldeo por inyección. ↩

-

Comprender las causas de las marcas de contracción puede ayudarle a mejorar su proceso de moldeo por inyección y la calidad del producto. ↩

-

Conocer la temperatura de fusión ideal es esencial para optimizar el proceso de moldeo por inyección y garantizar la integridad del producto. ↩

-

Explore este recurso para comprender cómo seleccionar materiales y mejorar la fluidez, crucial para reducir las marcas de flujo en el moldeo por inyección. ↩

-

Descubra técnicas de ajuste de moldes que pueden reducir significativamente las marcas de flujo y mejorar la calidad del producto en el moldeo por inyección. ↩

-

Más información sobre ¿Cuáles son los pasos del proceso de moldeo por inyección? El moldeo por inyección es un proceso que se utiliza para fabricar muchas piezas de plástico. ↩