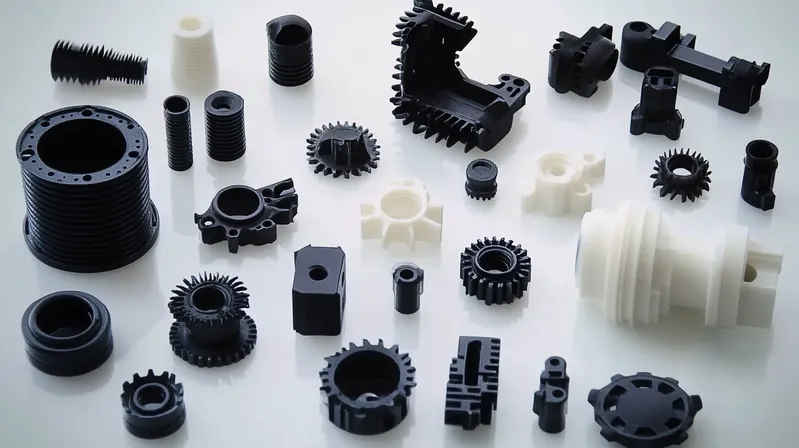

La integración de la impresión 3D -conocida técnicamente como fabricación aditiva (AM)- en el flujo de trabajo del moldeo por inyección (IM) está transformando las estrategias de utillaje. En lugar de sustituir al moldeo por inyección, la AM actúa como un multiplicador de fuerza mediante **herramientas rápidas** y **enfriamiento conformal**. Utilizando tecnologías como el sinterizado directo de metales por láser (DMLS) para insertos metálicos y la estereolitografía (SLA) para moldes de polímeros, los fabricantes pueden reducir los plazos de entrega en 90% para prototipos, optimizar los tiempos de ciclo mediante geometrías de refrigeración avanzadas y salvar la distancia entre el diseño y la producción de grandes volúmenes.

Conceptos básicos: Utillaje rápido y refrigeración conforme

La sinergia entre estos dos pilares de fabricación se produce principalmente en la fabricación del propio molde, conocido como utillaje blando o utillaje puente.

1. Utillaje rápido basado en polímeros

Esto implica el uso de fotopolímeros de alta temperatura (por ejemplo, Digital ABS) para imprimir cavidades y núcleos de moldes. Estos moldes se insertan en bases de molde metálicas estándar (marcos Master Unit Die o MUD).

- Propósito: Creación de prototipos funcionales, tiradas de bajo volumen (10-100 disparos) y validación de diseños.

- Tecnología: Estereolitografía (SLA) o PolyJet.

2. Fabricación aditiva basada en metales (refrigeración conforme)

Se trata de imprimir insertos de molde utilizando polvos metálicos (acero martensítico envejecido, acero inoxidable). A diferencia del taladrado tradicional, que se limita a líneas rectas, la AM permite canales de refrigeración que se curvan y se ajustan a la geometría de la pieza.

- Propósito: Reducción del tiempo de ciclo (hasta 40%), minimización del alabeo y durabilidad de la producción de gran volumen.

- Tecnología: Sinterización directa de metales por láser (DMLS) o fusión selectiva por láser (SLM).

Los canales de refrigeración conformados creados mediante impresión 3D pueden reducir la duración de los ciclos de moldeo por inyección entre 20% y 40%.Verdadero

Los canales conformados siguen con precisión la geometría de la pieza, eliminando el calor con más eficacia que las líneas de taladrado rectas, lo que reduce drásticamente el tiempo de enfriamiento.

Los moldes de polímero impresos en 3D son sustitutos adecuados de los moldes de acero P20 en series de producción de gran volumen.Falso

Los moldes de polímero tienen una conductividad térmica y una integridad estructural bajas en comparación con el acero; son estrictamente para prototipos de bajo volumen (10-100 disparos) o utillaje puente.

Parámetros técnicos: Herramienta tradicional frente a herramienta aditiva

La siguiente tabla compara el acero para herramientas estándar con las soluciones comunes de fabricación aditiva utilizadas en la integración del moldeo por inyección.

| Parámetro | Acero para herramientas P20 (tradicional) | Acero martensítico envejecido (impresión DMLS) | ABS digital (impresión PolyJet) | Resina de alta temperatura (impresión SLA) |

|---|---|---|---|---|

| Uso principal | Producción de gran volumen | Insertos de refrigeración conformados | Prototipos de bajo volumen | Prototipos detallados |

| Duración del disparo (aprox.) | 100,000+ | 1.000.000+ (endurecido) | 10 - 100 | 10 - 50 |

| Conductividad térmica | ~29 W/m-K | ~15-20 W/m-K | ~0,2 W/m-K (Aislante) | ~0,2 W/m-K |

| Plazos de entrega | 4 - 8 semanas | 1 - 2 semanas | 1 - 2 días | 1 - 2 días |

| Temperatura máxima de fusión | >300°C | >300°C | <250°C | <230°C |

| Tolerancias | ±0,01 mm | ±0,05 mm (mecanizado posterior) | ±0,1 mm | ±0,1 mm |

Nota: En Proceso DMLS1 suele requerir un mecanizado posterior para conseguir tolerancias en la superficie de contacto adecuadas para el moldeo sin rebabas.

Ventajas y desventajas

La integración de la impresión 3D en el flujo de trabajo del moldeo por inyección ofrece ventajas estratégicas, pero introduce limitaciones físicas específicas.

Ventajas

- Velocidad de comercialización: Los moldes de polímeros pueden imprimirse y montarse en una prensa en 24 horas, lo que permite realizar pruebas funcionales en la misma semana utilizando el material de producción real (por ejemplo, polipropileno (PP), acrilonitrilo butadieno estireno (ABS)).

- Geometrías complejas: El DMLS permite crear estructuras reticulares internas y canales de refrigeración curvos imposibles de mecanizar con CNC.

- Reducción de costes para prototipos: Elimina el coste de cortar aluminio o acero para diseños que pueden cambiar, ahorrando miles en el desarrollo inicial.

- Iteración del diseño: Permite metodologías "Fail Fast"; los ingenieros pueden probar varias iteraciones de moldes simultáneamente.

Desventajas

- Disipación del calor (moldes de polímero): Los plásticos impresos son aislantes térmicos. Los tiempos de ciclo deben alargarse considerablemente para permitir que el molde se enfríe entre disparos y evitar deformaciones.

- Limitaciones de presión: Los moldes de polímero no pueden soportar altas presiones de inyección (normalmente entre 500 y 800 bares) ni elevadas fuerzas de cierre.

- Acabado superficial: Las líneas de capa de la impresión 3D pueden transferirse a la pieza moldeada a menos que el molde se pula manualmente o se alise con vapor.

- Compatibilidad de materiales: Los termoplásticos de ingeniería de alta temperatura, como la polieteretercetona (PEEK) o los nilones rellenos de vidrio, suelen ser incompatibles con los moldes impresos con polímeros debido a la abrasión y al calor.

Escenarios de aplicación

1. Producción de puentes

Cuando las herramientas de acero se retrasan, los fabricantes utilizan Moldes PolyJet2 para realizar entre 50 y 100 unidades para muestras de marketing, ensayos UL o validación de líneas de montaje.

2. Refrigeración conforme para optimizar el ciclo

Para piezas con núcleos profundos o curvas complejas (por ejemplo, tapones de botellas, conectores de automóviles), se utilizan insertos DMLS para colocar el agua de refrigeración estrictamente equidistante de la pared del molde. Esto elimina los "puntos calientes" y reduce la contracción diferencial.

3. Validación del moldeo por inserción

Probar los procesos de sobremoldeo o moldeo por inserción imprimiendo un molde rápido para verificar el ajuste de las inserciones metálicas antes de comprometerse con una herramienta rígida.

El utillaje híbrido consiste en utilizar una base de molde metálica estándar (marco MUD) con insertos intercambiables de núcleo y cavidad impresos en 3D.Verdadero

Este método combina la resistencia mecánica de una estructura metálica con la rapidez y el bajo coste de las inserciones impresas para la creación rápida de prototipos.

Los moldes impresos en 3D requieren presiones de inyección más altas y velocidades de inyección más rápidas para llenar la cavidad.Falso

Los moldes impresos son más débiles que el acero; la presión y la velocidad de inyección deben reducirse para evitar que el molde se agriete o la pieza se parpadee.

Proceso paso a paso: Implantación de moldes impresos

Para integrar con éxito el utillaje impreso, los parámetros del proceso deben ajustarse a partir de las normas estándar del moldeo científico.

- Diseño para la fabricación aditiva (DfAM):

- Añada 2-3 grados de ángulo de desmoldeo (más que en los moldes de acero estándar) para facilitar la expulsión, ya que las superficies impresas tienen mayor fricción.

- Espesar las paredes del molde para soportar la fuerza de sujeción.

- Selección de materiales:

- Seleccione una resina de impresión con alta temperatura de deflexión térmica (HDT) y alta rigidez (módulo de flexión).

- Asegúrese de que el material de inyección tiene una temperatura de fusión compatible con los límites térmicos del molde impreso.

- Post-procesamiento:

- Lijar y pulir las superficies de la cavidad para eliminar las líneas de capa.

- Mecanizar la parte posterior del inserto para asegurar la planitud para un correcto asentamiento en la base del molde.

- Configuración del proceso:

- Fuerza de sujeción: Ajustar al mínimo necesario para sellar (evitar el aplastamiento del molde).

- Velocidad de inyección: Reducir la velocidad para minimizar el calor de cizallamiento.

- Mantén la presión: Reducir significativamente para disminuir la tensión en la cavidad.

- Tiempo de enfriamiento: Aumenta el tiempo de enfriamiento entre 2 y 5 veces en comparación con los moldes de acero para disipar el calor de la herramienta aislante.

- Expulsión: Utilice insertos cargados a mano o pasadores eyectores de gran superficie para evitar perforar el material blando del molde.

FAQ: Impresión 3D en moldeo por inyección

P: ¿Pueden los moldes impresos en 3D producir piezas con tolerancias estrechas?

R: En general, no. Aunque Impresión SLA3 es preciso, la deformación del molde bajo el calor y la presión suele limitar las tolerancias de las piezas a ±0,1 mm o más. Las características críticas de precisión deben mecanizarse después del moldeo.

P: ¿Cuántas piezas puedo obtener de un molde impreso en 3D?

R: Depende del material.

- Moldes de plástico impresos: De 10 a 100 disparos.

- Moldes de metal (DMLS): De miles a millones (similar al acero tradicional si se trata térmicamente de forma adecuada).

P: ¿Puedo moldear nailon relleno de vidrio en un molde impreso?

R: No se recomienda para moldes impresos con polímeros. Las fibras de vidrio abrasivas rasparán la superficie blanda del molde, destruyendo los detalles en unos pocos disparos. Los moldes impresos en metal soportan perfectamente las fibras de vidrio.

P: ¿Es más barata la impresión 3D que el mecanizado CNC de moldes de aluminio?

R: Para geometrías muy pequeñas o detalles complejos, sí. Sin embargo, para formas sencillas, el mecanizado CNC de aluminio (QC-10) suele tener un coste comparable y ofrece una durabilidad y un rendimiento térmico significativamente mejores.

P: ¿Qué es el enfoque del "molde híbrido"?

R: Esto se refiere al uso de un bastidor estándar de acero de Master Unit Die (MUD) y sólo la impresión del núcleo y las inserciones de la cavidad. Esto minimiza el uso de resina y proporciona el soporte mecánico necesario para las piezas impresas durante la sujeción.

Resumen

El futuro del moldeo por inyección no es la sustitución del proceso por la impresión 3D, sino la hibridación de ambos. Al aprovechar la impresión 3D para Utillaje rápidoLos fabricantes pueden reducir drásticamente los ciclos de desarrollo y los costes de creación de prototipos. Simultáneamente, Refrigeración conforme a través de la AM metálica se obtienen ganancias de eficiencia en la producción de grandes volúmenes que antes eran físicamente imposibles. El éxito de la integración requiere un ajuste claro de los parámetros de procesamiento -en concreto, presiones más bajas y tiempos de enfriamiento más largos para los moldes de polímero- y una comprensión clara de las compensaciones entre velocidad, durabilidad y precisión.

-

Tecnología EOS DMLS: Sinterización directa de metales por láser crea insertos metálicos para moldes con propiedades mecánicas comparables a las del acero forjado, lo que permite un enfriamiento conforme. ↩

-

Soluciones PolyJet de Stratasys: Moldeo por inyección PolyJet utiliza materiales digitales para imprimir moldes lisos y detallados capaces de soportar presiones de moldeo por inyección para tiradas cortas. ↩

-

Herramientas rápidas de Formlabs: Guía de utillaje rápido describe las directrices de diseño específicas y las limitaciones de material para utilizar impresoras de resina SLA en flujos de trabajo de moldeo por inyección. ↩