Moldes de inyección1 son herramientas de precisión esenciales para la fabricación de piezas de plástico, que forman la columna vertebral de industrias como la automovilística, la médica y la de bienes de consumo. Estos moldes, fabricados a partir de metales como el acero o el aluminio, se crean mediante un meticuloso proceso que transforma las materias primas en dispositivos altamente funcionales capaces de producir piezas consistentes y de alta calidad.

Los moldes de inyección se fabrican diseñando con Software CAD2La producción de piezas de plástico para aplicaciones de automoción, médicas y de consumo requiere la selección de materiales como el acero o el aluminio, el mecanizado con CNC o electroerosión, el tratamiento térmico de moldes de acero, el montaje de componentes y la realización de pruebas para garantizar la precisión.

Entender cómo se fabrican los moldes de inyección es vital para los profesionales de la fabricación y el diseño de productos. Este artículo explora el proceso en detalle, desde los fundamentos conceptuales hasta los flujos de trabajo técnicos, las herramientas prácticas y las aplicaciones en el mundo real.

Los moldes de inyección son fundamentales para la producción en serie de piezas de plástico de precisión.Verdadero

Su capacidad para moldear plástico fundido en formas complejas y precisas las hace indispensables para la producción de grandes volúmenes.

¿Qué es un molde de inyección?

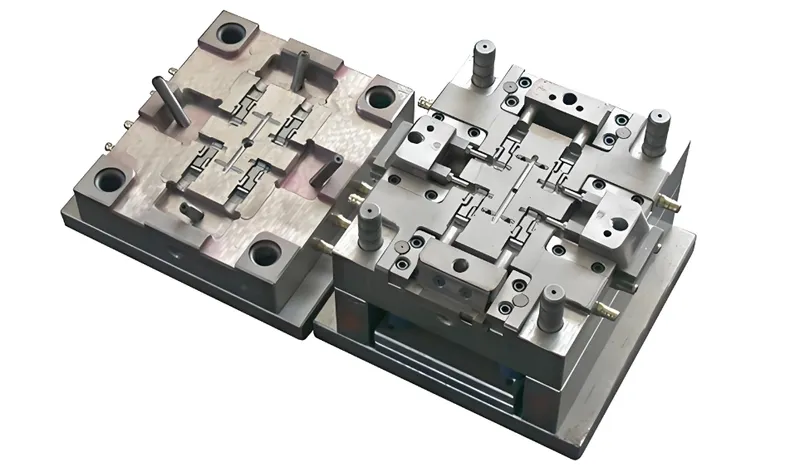

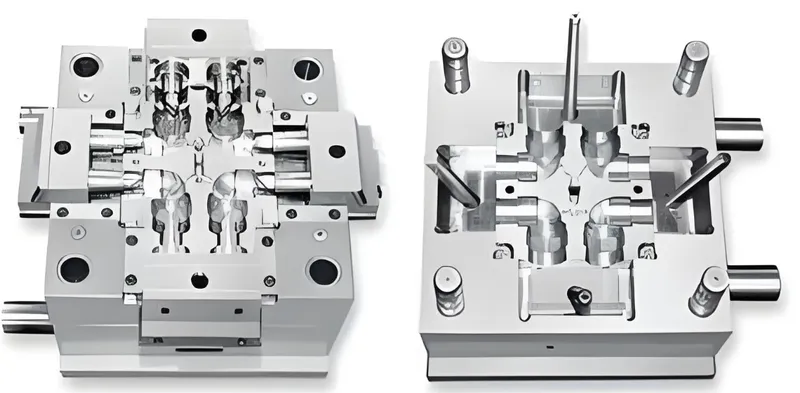

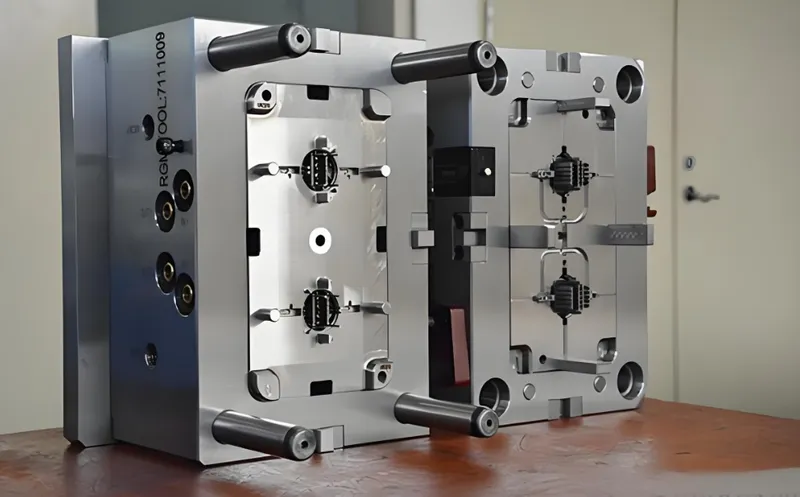

Un molde de inyección, a menudo denominado herramienta de moldeo, es un dispositivo de ingeniería de precisión utilizado en el proceso de moldeo por inyección para crear piezas de plástico. Consta de dos componentes principales: la cavidad, donde se inyecta el plástico fundido, y el núcleo, que da forma al interior de la pieza mientras el plástico se enfría y solidifica. Estos moldes suelen fabricarse con metales duraderos como el acero o el aluminio, seleccionados en función del volumen de producción, el coste y las necesidades de durabilidad.

Los moldes de inyección, fabricados en acero o aluminio, dan forma de plástico fundido a piezas precisas mediante un sistema de cavidad y núcleo, adaptado al volumen de producción y a los requisitos de la aplicación.

Características principales

-

Materiales: Acero (por ejemplo, P20, H13) para una gran durabilidad; aluminio para la creación de prototipos rentables.

-

Diseño: Incorpora características como canales de refrigeración, pasadores eyectores y compuertas para un moldeo eficiente.

-

Aplicaciones: Se utiliza en industrias que requieren precisión, como la automoción (parachoques), la medicina (jeringuillas) y los bienes de consumo (carcasas).

Los moldes de acero siempre son mejores que los de aluminio.Falso

Mientras que el acero ofrece una mayor durabilidad para tiradas de gran volumen, el aluminio es más rentable y rápido de mecanizar para la creación de prototipos o la producción de bajo volumen.

¿Cuáles son los pasos para fabricar un molde de inyección?

El proceso de creación de un molde de inyección es una mezcla de precisión de ingeniería y artesanía. A continuación se explica paso a paso cómo se fabrican estas herramientas vitales.

Los moldes de inyección se fabrican mediante un proceso de varios pasos: diseño con CAD, selección de materiales, mecanizado con CNC o EDM, tratamiento térmico de los moldes de acero, montaje y pruebas de precisión y funcionalidad.

1. Diseño del molde

Los ingenieros utilizan programas de diseño asistido por ordenador (CAD) para crear un diseño detallado del molde. En este paso se define la geometría de la pieza, incluido el grosor de la pared, los ángulos de desmoldeo y la ubicación de las compuertas, al tiempo que se incorporan los canales de refrigeración y los mecanismos de expulsión para optimizar el rendimiento.

2. Selección de materiales

El material del molde se elige en función de las necesidades de producción:

-

Acero: Duraderas e ideales para la producción de grandes volúmenes (por ejemplo, más de 100.000 ciclos).

-

Aluminio: Rentable y más rápido de mecanizar, adecuado para prototipos o series de bajo volumen (por ejemplo, <10.000 ciclos).

3. Mecanizado del molde

El molde se moldea utilizando técnicas avanzadas de mecanizado:

-

Mecanizado CNC3: Fresado de alta precisión para geometrías estándar.

-

Mecanizado por descarga eléctrica (EDM)4: Se utiliza para detalles intrincados o acero templado, garantizando tolerancias estrechas.

4. Tratamiento térmico (moldes de acero)

Los moldes de acero se someten a un tratamiento térmico para mejorar su dureza y resistencia al desgaste. Esto implica el calentamiento a temperaturas específicas (por ejemplo, 800-1000 °C) y el enfriamiento controlado, fundamental para la longevidad en la producción de grandes volúmenes.

5. Montaje

Los componentes del molde -cavidades, núcleos, canales de refrigeración y pasadores eyectores- se ensamblan con precisión para garantizar su alineación y funcionalidad.

6. Pruebas y validación

Se realizan inyecciones de prueba para comprobar el molde e identificar defectos como rebabas o rellenos incompletos. Se realizan ajustes para perfeccionar el molde antes de la producción total.

| Paso | Herramientas/técnicas clave | Parámetros críticos |

|---|---|---|

| Diseño | Software CAD | Ángulos de inclinación, colocación de la puerta |

| Selección de materiales | Acero frente a aluminio | Volumen de producción, coste |

| Mecanizado | CNC, EDM | Tolerancias, acabado superficial |

| Tratamiento térmico5 | Horno | Temperatura, duración |

| Montaje | Manual/automatizado | Alineación, ajuste |

| Pruebas | Ensayos de inyección | Calidad de las piezas, tasa de defectos |

El mecanizado CNC es suficiente para todos los diseños de moldes de inyección.Falso

Mientras que el CNC ofrece precisión, la electroerosión suele ser necesaria para geometrías complejas o aceros endurecidos que el CNC no puede manejar con eficacia.

¿Qué factores influyen en la fabricación de moldes de inyección?

Varios factores determinan la calidad, el coste y la eficacia de la producción de moldes de inyección.

Fabricación de moldes de inyección6 depende de la elección del material, los métodos de mecanizado y la complejidad del diseño, lo que repercute en la durabilidad, el coste y la velocidad de producción.

1. Elección del material

-

Acero: Soporta altas temperaturas (200-400°C) y presiones, ideal para uso a largo plazo.

-

Aluminio: Más fácil de mecanizar y menos costoso, pero menos duradero bajo esfuerzos prolongados.

2. Método de mecanizado

-

EDM: Más lenta pero esencial para características intrincadas o materiales endurecidos.

3. Complejidad del diseño

Las piezas complejas requieren moldes de varias cavidades o características adicionales como acciones laterales, lo que aumenta el tiempo y el coste de fabricación.

Los moldes de aluminio son siempre más baratos de producir que los de acero.Falso

Aunque el aluminio tiene unos costes de material y mecanizado más bajos, los diseños complejos o las necesidades de grandes volúmenes pueden contrarrestar el ahorro en comparación con el acero.

¿Qué aplicaciones tienen los moldes de inyección?

Los moldes de inyección son herramientas versátiles de uso generalizado en todos los sectores.

Los moldes de inyección se utilizan en las industrias automovilística, médica y de bienes de consumo para producir productos precisos, piezas de plástico de gran volumen8 como parachoques, jeringuillas y casquillos.

Industria del automóvil

Los moldes crean componentes como salpicaderos, parachoques y paneles interiores, que requieren durabilidad y precisión para la seguridad y la estética.

Industria médica

Se utiliza para piezas estériles de alta precisión, como cuerpos de jeringas y carcasas de dispositivos, donde las tolerancias son críticas.

Bienes de consumo

Produce artículos como carcasas electrónicas y juguetes, equilibrando el coste, la complejidad y el acabado superficial.

Los moldes de inyección sólo son adecuados para la producción a gran escala.Falso

Aunque son ideales para grandes volúmenes, los moldes pueden ser rentables para la creación de prototipos cuando se utiliza aluminio o diseños simplificados.

¿Cómo se comparan los moldes de inyección con otras tecnologías?

El moldeo por inyección destaca entre los métodos de fabricación, pero presenta claras diferencias.

Moldeo por inyección9 destaca en la producción de piezas de plástico de gran volumen en comparación con la impresión 3D o la fundición a presión, ya que ofrece precisión y escalabilidad, pero unos costes iniciales más elevados.

| Tecnología | Material | Precisión | Adecuación del volumen | Coste (inicial) |

|---|---|---|---|---|

| Moldeo por inyección | Plásticos | Alta | Alta | Alta |

| Impresión 3D | Plásticos/Metales | Medio | Bajo | Bajo |

| Fundición a presión | Metales | Alta | Alta | Alta |

-

Vs. Impresión 3D: El moldeo por inyección ofrece una producción más rápida para grandes tiradas, pero carece de la flexibilidad de la impresión 3D para la creación rápida de prototipos.

-

Vs. Fundición a presión: El moldeo por inyección se centra en los plásticos, mientras que la fundición a presión es para los metales, cada uno de los cuales atiende a diferentes necesidades de material.

El moldeo por inyección es más eficaz que la impresión 3D para todas las aplicaciones.Falso

La impresión 3D es más rápida y barata para lotes pequeños o prototipos, mientras que el moldeo por inyección brilla en la producción en serie.

Herramientas prácticas para el diseño de moldes de inyección

Para ayudar en la creación de moldes, he aquí herramientas prácticas para diseñadores e ingenieros.

Lista de control del diseño

-

Garantizan un espesor de pared uniforme para una refrigeración homogénea.

-

Incluyen ángulos de desmoldeo (1-2°) para facilitar la expulsión de las piezas.

-

Diseñar canales de refrigeración para reducir el tiempo de ciclo.

-

Seleccionar el material en función del volumen de producción y del presupuesto.

Guía para la toma de decisiones

-

Alta precisión/Formas complejas: Utilizar CNC o EDM.

-

Creación de prototipos: Opte por moldes de aluminio o insertos impresos en 3D.

-

Gran volumen: Elija acero con tratamiento térmico.

Conclusión

Los moldes de inyección son la piedra angular de la fabricación moderna de plásticos, ya que permiten producir piezas precisas y de alta calidad a gran escala. El proceso, que abarca el diseño CAD, la selección de materiales, el mecanizado, el tratamiento térmico, el montaje y las pruebas, requiere un equilibrio entre conocimientos técnicos y toma de decisiones prácticas. Tanto si se utiliza acero para una mayor durabilidad como aluminio para ahorrar costes, entender cómo se fabrican los moldes de inyección permite a los profesionales optimizar la producción para sus necesidades específicas.

-

Explore este enlace para conocer mejor los moldes de inyección y su papel fundamental en diversas industrias. ↩

-

Descubra cómo el software CAD mejora la eficacia y la precisión del diseño de moldes, cruciales para el éxito de los procesos de fabricación. ↩

-

Descubra la importancia del mecanizado CNC en la creación de moldes de alta precisión, esenciales para una fabricación de calidad. ↩

-

Explore este enlace para comprender cómo funciona la electroerosión y su importancia en el mecanizado de precisión, especialmente para diseños intrincados. ↩

-

Conozca las técnicas de tratamiento térmico que mejoran la durabilidad y el rendimiento de los moldes, cruciales para la producción de grandes volúmenes. ↩

-

Comprender los factores clave de la fabricación de moldes de inyección puede mejorar la eficacia y rentabilidad de su producción. ↩

-

Explorar las ventajas del mecanizado CNC puede ayudarle a optimizar su proceso de producción de moldes de inyección para mejorar la precisión y la velocidad. ↩

-

Conozca el proceso de producción de piezas de plástico de gran volumen para ver cómo se consigue eficacia y precisión en la fabricación. ↩

-

Explore las ventajas del moldeo por inyección para comprender sus beneficios únicos en la producción de grandes volúmenes y la precisión. ↩