Fábrica de moldeo por inyección de PP a medida

Guía de fabricación y diseño de moldeo por inyección de PP

Recursos para La guía completa del moldeo por inyección de PP

¿Qué es el polipropileno (PP)?

El PP, abreviatura de polipropileno, es un tipo de polímero termoplástico. Se fabrica polimerizando propileno, que tiene la fórmula química (C3H6)n. Tiene aspecto de cera blanca, y es transparente y ligero. Su densidad es de sólo 0,89-0,91 g/cm³, por lo que es uno de los plásticos más ligeros. El punto de fusión del PP es de 164-170°C, y la temperatura de reblandecimiento es de unos 155°C. El rango de temperatura de uso es de -30°C a 140°C. Puede resistir la corrosión de ácidos, bases, soluciones salinas y diversos disolventes orgánicos por debajo de 80°C, pero se descompondrá en condiciones de alta temperatura y oxidación.

El PP es muy moldeable, pero encoge mucho (de 1% a 2,5%), por lo que los productos de paredes gruesas son propensos a las abolladuras, lo que dificulta el cumplimiento de los requisitos de algunas piezas de alta precisión. Tiene una superficie brillante y es atóxico, inodoro e insípido. Su peso molecular es de 80.000 a 150.000 aproximadamente. Sólo absorbe 0,01% de agua en agua, por lo que tiene una buena estabilidad al agua.

¿Qué tipos de materiales de PP existen?

El polipropileno (PP) es un polímero termoplástico versátil que puede clasificarse en diferentes tipos en función de su estructura molecular, método de polimerización y aplicaciones.

1. Polipropileno homopolímero (PP-H):

El polipropileno homopolímero se fabrica a partir de un único tipo de monómero de propileno. Es rígido y resistente a los productos químicos. Se utiliza en envases, piezas de automóviles, electrodomésticos y tuberías. Es fuerte y resistente al calor.

2. Polipropileno copolímero (CPP):

Los copolímeros de polipropileno son de dos tipos: copolímeros aleatorios (PP-R) y copolímeros en bloque (PP-B). Los copolímeros aleatorios tienen monómeros de etileno dispersos, por lo que son buenos para envases de alimentos y productos de paredes finas, ya que son rígidos y pueden soportar golpes. Los copolímeros en bloque alternan monómeros de polipropileno y etileno, por lo que se utilizan principalmente en piezas de automóviles y otros productos de alto impacto, ya que son resistentes y flexibles.

3. Polipropileno copolímero de impacto (ICPP):

El polipropileno copolímero de impacto es un copolímero especial con más contenido de etileno para hacerlo más resistente. Es especialmente bueno para cosas que necesitan ser fuertes cuando hace frío, como maletas y fundas protectoras. Es muy resistente y funciona bien en el frío.

4. Polipropileno expandido (EPP):

El polipropileno expandido (EPP) es un material de espuma de célula cerrada de muy baja densidad que se utiliza en piezas de automóviles, embalajes y bienes de consumo. Tiene una gran relación resistencia-peso y una excelente resistencia a los impactos y aislamiento térmico. Por eso se utiliza en todo tipo de aplicaciones.

5. Terpolímero de polipropileno:

El terpolímero de polipropileno está formado por segmentos de propileno unidos a monómeros de etileno y butileno, adecuados para películas de sellado y aplicaciones que requieran una gran transparencia. Estos copolímeros son más transparentes y flexibles que los homopolímeros y se utilizan en diversas aplicaciones de envasado.

6. Polipropileno de base biológica:

El polipropileno de base biológica se fabrica a partir de materias primas renovables con diferentes niveles de contenido de base biológica (30%-100%). Se puede utilizar para muchas cosas como el PP normal, pero es mejor para el medio ambiente. La gente está empezando a utilizarlo cada vez más.

También existen tipos de PP con aditivos y PP relleno, en los que el primero mejora las propiedades específicas gracias a los aditivos y el segundo aumenta la rigidez y reduce los costes gracias a los rellenos, adecuados para diversas industrias y productos con requisitos especiales. Las fibras de polipropileno (PPF) también se utilizan mucho en textiles y decoración de interiores por su suavidad y resistencia a las arrugas. Estos distintos tipos de materiales de PP desempeñan un papel importante en los mercados industriales y de consumo en función de las necesidades específicas y los requisitos de rendimiento.

¿Cuáles son las características del PP?

El polipropileno (PP) es un polímero termoplástico que se utiliza en una amplia gama de aplicaciones debido a su buen rendimiento. Estas son las principales características de los materiales de PP:

1. Propiedades físicas:

① Densidad: Los materiales de polipropileno (PP) tienen una densidad que oscila entre 0,90 y 0,92 g/cm³, lo que los convierte en una de las opciones más ligeras entre todos los plásticos. Esto hace que el PP sea perfecto para productos que necesitan un diseño ligero, como materiales de envasado y piezas de automoción.

② Punto de fusión: El punto de fusión del PP oscila entre 164 y 170°C, y el punto de fusión específico puede variar debido a su estructura cristalina y a los distintos aditivos. Empieza a ablandarse en torno a los 155°C, lo que es bueno para los procesos de termoformado.

③ Índice de absorción de agua: El PP tiene un índice de absorción de agua superbajo, de sólo 0,01%, lo que significa que apenas absorbe agua. Esto lo hace ideal para entornos húmedos y aplicaciones en las que se necesita que resista la humedad.

2. Propiedades químicas:

① Resistencia química: El PP tiene una buena resistencia a diversos productos químicos (incluidos ácidos, bases y disolventes), por lo que se utiliza ampliamente en equipos de almacenamiento y procesamiento de productos químicos. Sin embargo, a altas temperaturas o en condiciones de fuerte oxidación, el PP puede degradarse, por lo que hay que tener cuidado con dónde se utiliza.

② Resistencia al calor: La gama de temperaturas de uso del PP va de -30°C a 140°C, y puede soportar temperaturas de hasta 120°C durante periodos cortos, por lo que es bueno para cosas que necesitan ser resistentes al calor, como electrodomésticos y equipos industriales.

3. Propiedades mecánicas:

① Resistencia y rigidez: El polipropileno es más fuerte y rígido que el LDPE, pero se vuelve quebradizo a bajas temperaturas, lo que puede provocar su rotura. Además, el PP no se desgasta bien y puede envejecer.

② Brillo superficial: Los productos de PP tienen un buen brillo superficial, adecuado para aplicaciones que requieren un atractivo visual. Sin embargo, los productos de paredes gruesas son propensos a las abolladuras, y la precisión dimensional es relativamente baja.

4. Propiedades de procesamiento:

① Moldeabilidad: El PP tiene una gran moldeabilidad, adecuada para diversos procesos de moldeo como el moldeo por inyección, la extrusión y el moldeo por soplado. Sin embargo, su mayor índice de contracción (1%-2,5%) puede provocar agujeros de contracción y abolladuras durante el proceso de enfriamiento, lo que requiere un diseño razonable.

② Fluidez: El PP tiene una buena fluidez, por lo que puede fluir rápidamente a altas temperaturas, pero se enfría rápido, por lo que hay que controlar muy bien la temperatura del molde y la temperatura de moldeo para obtener buenas piezas.

5. Propiedades medioambientales:

Reciclabilidad: Los materiales de polipropileno son reciclables y reutilizables, por lo que su impacto en el medio ambiente es mínimo. Esto se ajusta a los requisitos de la sociedad moderna en materia de desarrollo sostenible y protección del medio ambiente, y se utiliza ampliamente en los campos del envasado, la automoción y la medicina.

6. Otras propiedades:

① Aislamiento eléctrico: El PP es un material aislante eléctrico asombroso, utilizado en productos electrónicos y eléctricos, que protege los componentes de las corrientes eléctricas.

② Resistencia a los rayos UV: El PP tiene una resistencia limitada a la radiación UV, y una exposición prolongada a la luz solar puede provocar su envejecimiento. Para prolongar su vida útil en exteriores, hay que añadir estabilizadores UV.

③ Resistencia al impacto: Aunque originalmente tiene una resistencia al impacto débil, puedes hacerla mucho más fuerte modificándola. Eso lo hace bueno para cosas que necesitan ser capaces de recibir un golpe.

¿Cuáles son las propiedades del PP?

El polipropileno (PP) es un polímero termoplástico ampliamente utilizado que se caracteriza por su versatilidad y variedad de propiedades. Estos son los principales parámetros de los materiales de PP:

| Propiedad | Métrica | Inglés |

|---|---|---|

| Densidad | 0,880 - 2,40 g/cc | 0,0318 - 0,0867 lb/pulg³ |

| Absorción de agua | 0.000 - 0.800 % | 0.000 - 0.800 % |

| Tamaño de las partículas | 300 - 1000 µm | 300 - 1000 µm |

| Flujo de fusión | 0,200 - 1800 g/10 min | 0,200 - 1800 g/10 min |

| Dureza, Rockwell R | 20.0 - 118 | 20.0 - 118 |

| Dureza, Shore D | 30.0 - 83.0 | 30.0 - 83.0 |

| Resistencia a la tracción, última | 9,00 - 80,0 MPa | 1310 - 11600 psi |

| Resistencia a la tracción, límite elástico | 4,00 - 369 MPa | 580 - 53500 psi |

| Resistencia superficial | 10,0 - 1,00e+15 ohmios | 10,0 - 1,00e+15 ohmios |

| Decaimiento estático | 0,0100 - 2,00 seg. | 0,0100 - 2,00 seg. |

| Constante dieléctrica | 2.20 - 2.38 | 2.20 - 2.38 |

| Rigidez dieléctrica | 19,7 - 140 kV/mm | 500 - 3560 kV/pulg. |

| Factor de disipación | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| Resistencia al arco | 88,0 - 136 seg. | 88,0 - 136 seg. |

| Índice de seguimiento comparativo | 550 - 600 V | 550 - 600 V |

| Tribocharge | 10.0 V | 10.0 V |

| Punto de fusión | 61.0 - 220 ℃ | 142 - 428 ℉ |

| Temperatura de cristalización | 110 - 115 ℃ | 230 - 239 ℉ |

| Temperatura máxima de servicio, aire | 65.0 - 125 ℃ | 149 - 257 ℉ |

| Temperatura de distorsión térmica | 85.0 - 115 ℃ | 185 - 239 ℉ |

| Temperatura mínima de servicio, aire | -30.0 ℃ | -22.0 ℉ |

| Temperatura de fragilidad | -20.0 ℃ | -4.00 ℉ |

| Brillo | 30.0 - 160 % | 30.0 - 160 % |

| Transmisión, Visible | 0.500 - 99.0 % | 0.500 - 99.0 % |

| Temperatura de procesado | 87.8 - 274 ℃ | 190 - 525 ℉ |

| Temperatura de la boquilla | 190 - 270 ℃ | 374 - 518 ℉ |

| Temperatura de fusión | 40.0 - 320 ℃ | 104 - 608 ℉ |

| Temperatura de la cabeza | 200 - 230 ℃ | 392 - 446 ℉ |

| Temperatura del molde | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| Temperatura de secado | 65.6 - 105 ℃ | 150 - 221 ℉ |

| Contenido de humedad | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| Presión de inyección | 2,76 - 103 MPa | 400 - 15000 psi |

| Tiempo de curado | 0,0250 - 0,0417 min | 0,000417 - 0,000694 hora |

¿Pueden moldearse por inyección los materiales de PP?

Puede moldear totalmente por inyección materiales de polipropileno (PP). Es una forma popular de fabricar piezas y productos de PP. El PP tiene grandes propiedades de procesamiento, por lo que es bueno para muchos productos moldeados por inyección, especialmente en sectores como el automovilístico, el de la compra y el médico.

Características del moldeo por inyección de plásticos de polipropileno:

① Buenas propiedades de fluidez: Tiene un punto de fusión bajo y una viscosidad baja, por lo que es fácil de fundir y fluir.

② Enfriamiento rápido y solidificación: Tiene una buena conductividad térmica, por lo que las piezas se enfrían rápidamente, lo que acelera la producción.

③ Bajo índice de contracción: Se encoge muy poco al enfriarse, por lo que mantiene el mismo tamaño y no se deforma.

④ Resistencia química: Es resistente a productos químicos y disolventes, por lo que es bueno para lugares donde hay muchos productos químicos.

⑤ Buen aislamiento eléctrico: Bloquea las corrientes eléctricas, perfecto para aplicaciones electrónicas y eléctricas.

⑥ Alta resistencia mecánica: Puede soportar cargas físicas, se utiliza mucho en automóviles y electrodomésticos.

¿Cuáles son las consideraciones clave para el moldeo por inyección de PP?

El polipropileno (PP) es un termoplástico muy utilizado para el moldeo por inyección, conocido por su gran durabilidad y rentabilidad. Hay varios factores importantes a tener en cuenta en el moldeo por inyección de PP para garantizar piezas de alta calidad. Estos son los principales aspectos que hay que tener en cuenta en el moldeo por inyección de PP:

1. Manipulación de materiales:

① Propiedades del material: El PP puro es semitransparente de color blanco marfil y puede teñirse de muchos colores. Es habitual utilizar masterbatches de color para colorear, pero también se pueden utilizar polvos de color en determinadas máquinas de moldeo por inyección. Si se fabrican productos para exteriores, hay que añadir estabilizadores UV y cargas de negro de humo para hacerlos más resistentes a la intemperie.

② Uso de materiales reciclados: La proporción de materiales reciclados no debe superar los 15%, ya que esto puede provocar una reducción de la resistencia y decoloración. Por lo general, no se requiere ningún tratamiento especial de secado antes de la inyección de PP, pero mantener la humedad por debajo de 0,2% es una medida importante para evitar defectos.

2. Selección de la máquina de inyección:

Requisitos del equipo: Las máquinas de inyección para materiales de alta cristalinidad necesitan tener una mayor presión de inyección y funciones de control multietapa. La fuerza de cierre suele determinarse en 3800t/m², con un volumen de inyección entre 20%-85%.

3. Diseño de moldes y compuertas:

① Temperatura del molde: Mantenerla entre 50-90°C; para productos con requerimientos de alta precisión, la temperatura debe ser mayor. La temperatura del núcleo debe ser al menos 5°C inferior a la temperatura de la cavidad.

② Canal y compuerta: El diámetro del canal debe ser de 4-7 mm, con una longitud de la compuerta de 1-1,5 mm, y el diámetro puede ser tan pequeño como 0,7 mm. Una buena ventilación es esencial para evitar marcas de contracción.

③ Diseño de la compuerta: La posición y el diseño de la compuerta son importantes para el llenado y para minimizar el alabeo.

4. Temperatura de fusión:

Control de la temperatura: El punto de fusión del PP es de 160-175°C, y la temperatura de procesamiento de la inyección no debe superar los 275°C, siendo la temperatura óptima del segmento de fusión de 240°C.

5. Velocidad y presión de inyección:

① Velocidad de inyección: La inyección a alta velocidad es buena para reducir la tensión interna y la deformación, pero para ciertos grados de PP y moldes, puede ser necesaria la inyección a baja velocidad.

② Presión de mantenimiento: Utilice alta presión de inyección y presión de mantenimiento (alrededor de 80% de la presión de inyección) de 1500-1800 bar para asegurar la conversión a presión de mantenimiento a 95% de carrera.

6. Sistema de refrigeración:

Enfriamiento eficaz: El tiempo de enfriamiento y el diseño del sistema de enfriamiento son cruciales para mantener la integridad de la pieza y la precisión dimensional. Un enfriamiento inadecuado puede provocar alabeos y deformaciones.

7. Operaciones posteriores al moldeo y control de calidad:

① Remojo en agua caliente: Para evitar la deformación por contracción causada por la post-cristalización, los productos generalmente necesitan someterse a un tratamiento de remojo en agua caliente.

② Formación de operarios y control de calidad: Forme a los operarios para asegurarse de que hacen siempre lo mismo y revise las piezas para comprobar si tienen defectos y reducir así las tasas de desechos.

Fabricación de moldes de inyección de PP

Guía de fabricación del moldeo por inyección de PP

Recursos para La guía completa Fabricación de moldeo por inyección de PP

Directrices de diseño para el moldeo por inyección de PP

Cuando diseñe una pieza para el moldeo por inyección de polipropileno (PP), debe tener en cuenta algunas cosas para asegurarse de que su pieza funcione bien y sea fácil de fabricar. Estos son algunos aspectos clave en los que debe pensar:

1. Espesor de pared: Mantenga el mismo grosor de pared, con un rango recomendado de 0,5-1,5 mm (0,02-0,06 pulgadas). En las bisagras móviles, el grosor de la pared debe ser de 0,5-1 mm para equilibrar flexibilidad y durabilidad.

2. Ángulo de tiro: El ángulo de inclinación mínimo debe ser de 1-2 grados, y por cada pulgada adicional de profundidad, se recomienda aumentar aproximadamente 1 grado para garantizar una expulsión suave de la pieza.

3. Costillas y Jefes: El grosor mínimo debe ser de 0,5 mm, y no utilices nervios finos para reducir el riesgo de grietas.

4. Esquinas y bordes: Asegúrese de redondear las esquinas y bordes afilados. Para las esquinas interiores, utilice un radio de al menos 50% del grosor de la pared. Para las esquinas exteriores, utilice un radio que sea aproximadamente 150% del grosor de la pared. Esto ayudará a reducir la concentración de tensiones.

5. Agujeros y cavidades: Asegúrate de que los agujeros y cavidades tengan al menos 0,5 mm de ancho. Así podrás rellenarlos sin problemas y evitarás abolladuras.

6. Acabado superficial: Asegúrate de que el acabado de la superficie sea liso, con un Ra de 0,5-1,5 micras. Así, tendrá buen aspecto y funcionará bien.

7. Ubicación de la puerta: Diseñe las compuertas para reducir el alabeo y garantizar un llenado uniforme. Por lo general, colóquelas en zonas con mínima concentración de tensiones.

8. Sistema eyector: Asegúrese de que el diseño permite que las piezas salgan fácilmente, tal vez utilizando pasadores eyectores o correderas.

9. Diseño de moldes: Optimización para la inyección de PP, incluidos los canales de refrigeración y los sistemas de ventilación para garantizar un llenado y una expulsión óptimos.

10. Diseño de corredores y compuertas: Asegúrese de que los tamaños de los canales y los tipos de compuerta están optimizados para conseguir el mejor llenado posible.

Cuadro recapitulativo:

| Parámetro | Valor recomendado |

|---|---|

| Espesor de pared | 1 mm - 4 mm |

| Vivir Espesor de bisagra | 0,5 mm - 1 mm |

| Ángulo de calado | 1° - 2° |

| Radio de esquina interior | ≥ 50% de espesor de pared |

| Radio de esquina exterior | ≥ 150% de espesor de pared. |

| Presión de inyección | Hasta 1500 bares |

| Temperatura del molde | 40°C - 80°C |

| Contenido de humedad | < 0.2% |

Cómo realizar el moldeo por inyección de PP: Guía paso a paso

El moldeo por inyección de polipropileno (PP) es un proceso de fabricación de piezas de plástico muy utilizado. La siguiente es una guía paso a paso para la guía de procesamiento de moldeo por inyección de PP:

1. Preparación de la materia prima:

① Seleccionar materias primas de polipropileno adecuadas: Al elegir las materias primas, debe tener en cuenta las diferentes propiedades del polipropileno (PP), como la resistencia al impacto, la resistencia química y la estabilidad UV. El PP puro suele ser semitransparente de color blanco marfil y puede teñirse de distintos colores para satisfacer diferentes requisitos de aspecto del producto. Además, para los productos de exterior, se pueden añadir estabilizadores UV y cargas de negro de humo para mejorar la resistencia a la intemperie.

② Tratamiento previo: Seque y tamice los gránulos de polipropileno elegidos para eliminar cualquier impureza y humedad. Esto es importante para asegurarse de que las materias primas son puras y consistentes, lo que ayudará a mejorar la calidad del producto final cuando lo inyecte en un molde.

2. Diseño y fabricación de moldes:

Al diseñar el molde, hay que ser preciso, basándose en la forma y la función del producto final. Asegúrese de que la estructura del molde sea razonable y tenga una buena ventilación, para que no se produzcan defectos como burbujas al inyectar el plástico. Cuando haga el molde, asegúrese de que no haya arañazos, rebabas u otros defectos superficiales. Ponga un agente desmoldante dentro del molde para que el producto acabado no se pegue.

3. Instalación del molde:

Coloca el molde en la máquina de moldeo por inyección y asegúrate de que está bien apretado. Cuando lo pongas, asegúrate de que está bien alineado para que el plástico entre sin problemas.

4. Fusión de plásticos:

Se introducen los gránulos de polipropileno previamente preparados en la tolva de la máquina de moldeo por inyección. El sistema de calefacción calienta los gránulos en el barril hasta que se funden. La temperatura de fusión suele fijarse entre 180-220°C (356-428°F). Este rango de temperatura permite que el polipropileno se funda completamente sin degradarse, por lo que fluye bien.

5. Inyección:

Cuando el plástico se calienta lo suficiente, el tornillo de inyección lo introduce en la cavidad del molde con mucha fuerza, con una presión de inyección que suele oscilar entre 50-100 bares (725-1450 psi). El tiempo de inyección se controla entre 1 y 5 segundos para garantizar que el plástico llene el molde de forma rápida y uniforme.

6. Presión de mantenimiento:

Siga aplicando presión de retención (normalmente de 10 a 50 bares) mientras el plástico fundido se enfría y solidifica. Esto es importante para evitar defectos como abolladuras y burbujas en el producto acabado y para asegurarse de que el molde permanece lleno.

7. Enfriamiento y conformación:

El tiempo de enfriamiento del producto acabado en el molde suele durar entre 10 y 30 segundos, dependiendo del grosor del producto y del diseño del molde. La fase de enfriamiento es importante porque ayuda a que el plástico se solidifique y adquiera la forma deseada, para que tenga el tamaño adecuado y un buen aspecto.

8. Apertura del molde y expulsión:

Una vez que el producto acabado se haya enfriado a la temperatura establecida, abra el molde y utilice un sistema de expulsión adecuado (por ejemplo, pasadores o correderas de expulsión) para extraer el producto acabado del molde. Tenga cuidado de no dañar el producto acabado durante este proceso.

9. 9. Tratamiento posterior:

Realizar operaciones secundarias en el producto final, como recorte, desbarbado y control de calidad. En función de las necesidades, el producto final puede pulirse, pintarse o tratarse de otro modo para mejorar su aspecto y funcionalidad. Estos tratamientos no sólo mejoran el aspecto del producto final, sino que también lo hacen más duradero y utilizable.

10. Inspección y embalaje:

En esta fase, hay que comprobar el producto acabado para ver si cumple los requisitos. Para ello, puedes utilizar un montón de pruebas diferentes. Hay que comprobar si el grosor es el adecuado, si es lo bastante resistente y si cumple todas las demás funciones. Si supera todas las pruebas, puedes meterlo en una caja y enviárselo al cliente.

11. Control y ajuste:

Al moldear por inyección, hay que vigilar varias cosas. Hay que vigilar la temperatura del plástico fundido, la presión de la inyección y el tiempo que tarda en enfriarse. Si ves algo que hay que cambiar, puedes hacerlo de inmediato. Así te aseguras de que las piezas que estás fabricando son las mejores posibles.

Ajustes recomendados de la máquina:

| Parámetro | Valor recomendado | Notas |

|---|---|---|

| Presión de inyección de plástico | Hasta 1500 bares | Garantiza un relleno adecuado y la conservación de la forma |

| Punto de fusión | 200°C - 275°C | Flujo óptimo sin degradación |

| Temperatura del molde | 40°C - 80°C | Mejora el acabado superficial |

| Contenido de humedad | Por debajo de 0,2% | Previene los defectos |

| Índice de contracción | 1% - 2,5% | Importante para el diseño de piezas |

¿Cuáles son las ventajas del moldeo por inyección de PP?

El moldeo por inyección de PP es un proceso de fabricación que se utiliza en muchos sectores, como la automoción, los bienes de consumo, los dispositivos médicos y el envasado. Es popular porque tiene muchas ventajas. Éstas son las principales:

1. Peso ligero y alta resistencia:

Los materiales de PP tienen una densidad de sólo 0,90-0,91 g/cm³, lo que lo convierte en uno de los plásticos más ligeros que existen. Esta característica de ligereza permite a los fabricantes fabricar más piezas con la misma cantidad de materias primas, lo que mejora la eficiencia de la producción y reduce los costes de transporte y manipulación. Esto es especialmente importante en industrias que necesitan diseños ligeros (como la fabricación de automóviles), lo que ayuda a mejorar mucho la eficiencia del combustible.

2. Excelentes propiedades aislantes:

El PP tiene excelentes propiedades de aislamiento eléctrico, lo que lo hace ideal para componentes y dispositivos eléctricos. Sus propiedades aislantes garantizan la seguridad en entornos eléctricos complejos y de alta tensión, reduciendo el riesgo de fallos eléctricos. Esto convierte al PP en un material importante en la industria eléctrica y la fabricación de productos electrónicos.

3. Baja tasa de absorción de agua:

Los materiales de PP tienen un índice de absorción de agua de sólo 0,01%, lo que significa que los productos fabricados con él pueden mantener un rendimiento estable en entornos húmedos. Esta baja absorción de humedad es importante para los productos que deben ser muy resistentes a la humedad (como los materiales de construcción y algunas piezas industriales), para que puedan ser fiables y duraderos en diferentes climas.

4. Alta temperatura de distorsión térmica:

El PP tiene una alta temperatura de distorsión térmica, lo que significa que mantiene su forma en entornos de altas temperaturas. Por eso es ideal para objetos que deben resistir el calor, como utensilios de cocina, piezas de automóvil y objetos domésticos que se calientan y deben mantener su forma.

5. No tóxico e inodoro:

Los materiales de PP son atóxicos, inodoros e insípidos, por lo que son perfectos para el envasado de alimentos y dispositivos médicos. El PP cumple las normas reguladoras internacionales (como las de la FDA y la UE), por lo que es seguro para su uso con alimentos y medicamentos, lo que hace que la gente confíe más en él.

6. Excelente fluidez:

El PP es bueno para el moldeo por inyección porque fluye muy bien. Esto significa que se pueden hacer formas complicadas y pequeños detalles sin problemas. Fluye tan bien que llena el molde con rapidez, lo que significa que no hay que preocuparse por las burbujas de aire u otros problemas que puedan estropear el material. Por eso el PP es ideal para fabricar productos de alta calidad.

7. Rentable:

El PP es un plástico barato. Es especialmente barato cuando se fabrica en grandes cantidades. Una vez hecho el molde, el coste por pieza se reduce mucho. Por eso el moldeo por inyección de PP es ideal para quienes quieren hacer muchas cosas sin gastar mucho dinero.

8. Flexibilidad de diseño:

El moldeo por inyección es un proceso que le permite realizar formas complicadas y tolerancias estrechas en el diseño de sus productos. La flexibilidad de diseño del PP le permite crear formas complicadas que son difíciles de conseguir con otros métodos de fabricación. Esto le permite crear los diseños personalizados e innovadores que la gente desea.

9. Durabilidad y resistencia al impacto:

Los materiales de PP tienen una gran resistencia a los impactos y a la fatiga, capaces de soportar esfuerzos físicos repetidos sin romperse ni fallar. Esto los hace muy populares en bienes de consumo que requieren un uso prolongado (como equipos deportivos y electrodomésticos), ya que estos productos a menudo necesitan mantener un rendimiento estable en entornos de alto estrés.

10. Resistencia química:

El PP resiste una gran variedad de productos químicos, como ácidos, bases y disolventes, por lo que es ideal para lugares donde se trabaja con sustancias que pueden quemarte. Esta resistencia química es la razón por la que el PP se utiliza mucho en la industria química, farmacéutica y otras industrias que trabajan con este tipo de productos, para que sepas que las cosas que estás haciendo son seguras y no cambiarán.

11. Baja producción de residuos:

En comparación con los métodos de fabricación tradicionales, los residuos generados durante el proceso de moldeo por inyección de PP son relativamente bajos. Los materiales sobrantes (como correderas y bebederos) pueden reprocesarse y reutilizarse, lo que contribuye a reducir el desperdicio de recursos y a alinearse con los principios del desarrollo sostenible.

12. Estabilidad UV:

El PP tiene una excelente resistencia a los rayos UV, lo que lo hace perfecto para aplicaciones en exteriores. Puede mantener su rendimiento incluso cuando está expuesto a la luz solar. Por eso el PP es el mejor material para muebles de exterior, láminas agrícolas y otros productos expuestos a la intemperie.

13. Fácil de colorear y acabar:

Los materiales de PP pueden teñirse y posprocesarse para satisfacer diferentes necesidades de diseño. Esta capacidad de coloración permite a los fabricantes responder rápidamente a los cambios del mercado y ofrecer productos personalizados y adaptados a los clientes.

14. Reciclabilidad:

El PP es un material reciclable que cumple los requisitos de protección del medio ambiente, adaptándose a las preocupaciones actuales sobre sostenibilidad y reciclaje de recursos. Su reciclabilidad no solo ayuda a reducir los residuos, sino que también disminuye los costes generales de producción.

15. Amplia gama de aplicaciones:

El PP se utiliza en muchos sectores, como el envasado, la automoción, los dispositivos médicos y los bienes de consumo. Esta versatilidad permite a los materiales de PP satisfacer las necesidades de distintos campos, garantizando su competitividad en el mercado.

¿Cuáles son las desventajas del moldeo por inyección de PP?

Aunque el moldeo por inyección de PP es un proceso de fabricación popular y muy utilizado, tiene algunos inconvenientes importantes que debe tener en cuenta antes de utilizarlo. Estas son algunas de las principales desventajas del moldeo por inyección de PP:

1. Alto índice de contracción

Los materiales de PP tienen un índice de contracción de 1% a 2,5%. Esto significa que se encogen cuando se fabrican en un molde de inyección. Esto puede alterar el tamaño de la pieza, sobre todo si es gruesa y tiene mucho plástico. Puede hacer abolladuras en la pieza.

2. Precisión dimensional baja:

Debido a la contracción, los productos fabricados con PP pueden tener problemas para cumplir requisitos de alta precisión. Esto puede provocar imprecisiones en las dimensiones finales del producto y aumentar los costes de producción.

3. Problemas de fluidez:

El PP tiene poca fluidez, lo que significa que hay que utilizar una presión y una temperatura de inyección más altas para asegurarse de que el material llena completamente el molde; de lo contrario, es posible que no se llene lo suficiente o que vuelva a fluir. Esto afecta a la calidad del producto y puede ralentizar la producción.

4. Brillo y aspecto de la superficie:

El PP tiene una bonita superficie brillante, pero no fluye lo bastante bien. Por lo tanto, la superficie del producto tendrá vetas blancas plateadas o huecos donde el molde no se llenó del todo. Eso estropeará su aspecto.

5. Baja resistencia al impacto:

El PP tiene una baja resistencia al impacto, por lo que no es bueno para aplicaciones que puedan recibir golpes fuertes y rápidos. Eso significa que no es bueno para algunas cosas.

6. Resistencia química limitada:

El PP tiene una resistencia limitada a los productos químicos irritantes y a las sustancias corrosivas, por lo que puede resultar inadecuado para productos que entren en contacto con estos materiales.

7. Limitaciones de alta temperatura:

El polipropileno (PP) tiene un punto de fusión bajo y puede degradarse o volverse quebradizo en entornos de alta temperatura, lo que limita su uso en algunas aplicaciones de alta temperatura.

8. Propiedades de adherencia deficientes:

La estructura molecular del PP hace que no se adhiera bien a otros materiales o revestimientos, lo que limita su uso en algunas aplicaciones que necesitan que las cosas se peguen entre sí.

9. Colores limitados:

La consistencia del color del PP es bastante mala, y puede que no tengas muchos colores para elegir, por lo que puede que al final no quede muy bien.

10. Desafíos del moho:

La fabricación de moldes para el moldeo por inyección de PP puede ser complicada y costosa, lo que puede elevar la inversión inicial en producción.

Problemas comunes y soluciones en el moldeo por inyección de PP

A continuación se resumen los problemas más comunes y sus soluciones en el moldeo por inyección de polipropileno (PP):

1. Deformación:

Descripción: Cuando se moldea por inyección, las piezas pueden deformarse porque la presión de inyección y la refrigeración no son uniformes.

La causa: El diseño del molde es incorrecto, el proceso no está bien configurado o el enfriamiento no es uniforme.

Solución: Arreglar el diseño del molde, ajustar la temperatura, la presión y el tiempo de enfriamiento para asegurarse de que el enfriamiento es uniforme.

2. Tiros cortos:

Descripción: El molde no está lleno del todo, por lo que hay agujeros en la pieza.

Causa: La máquina de inyección no tiene suficiente potencia, el canal y la compuerta del molde son demasiado pequeños.

Solución: Aumentar la presión de inyección, desplazar el punto de inyección o utilizar un material que fluya mejor. Además, haga el canal y la compuerta más grandes.

3. Burbujas:

Descripción: Cuando se inyecta plástico, entra aire y se forman burbujas.

Causa: El plástico está demasiado caliente y el molde no tiene suficientes agujeros.

Solución: Mejorar el proceso de inyección, hacer que el plástico vaya más rápido y sea más duro, hacer más agujeros en el molde y secar el plástico antes de usarlo.

4. Poros superficiales:

Descripción: Pequeños orificios en la superficie de las piezas moldeadas.

Causa: La corredera y la compuerta son demasiado pequeñas, la pieza de plástico tiene paredes demasiado gruesas.

Solución: Hacer el canal y la compuerta más grandes, ajustar la temperatura de moldeo y la presión de inyección, y hacer las paredes más finas.

5. Intermitente:

Descripción: Sale demasiado material del molde.

La causa: El molde no está sujetando lo suficientemente fuerte, el molde es viejo y está roto, o el molde está mal diseñado.

Solución: Sujetar el molde con más fuerza, arreglar el molde, o hacer el molde más frío o dispararlo con menos presión.

6. Líneas de soldadura:

Descripción: Líneas visibles en el punto de encuentro de dos frentes de flujo, que afectan a la resistencia de las piezas.

Causa: Temperatura de fusión demasiado baja o velocidad de inyección demasiado lenta.

Solución: Aumentar las temperaturas de la masa fundida y del molde, optimizar la ubicación de las compuertas y aumentar la velocidad de inyección según sea necesario.

7. Apegarse al molde:

Descripción: La pieza de plástico no sale suavemente del molde.

Causa: La superficie del molde no es lo suficientemente lisa y la temperatura del molde no se controla correctamente.

Solución: Hacer la superficie del molde más lisa, ajustar la temperatura del molde y hacer más grande el área de expulsión.

8. Deformación por contracción:

Descripción: Las piezas moldeadas se encogen cuando se enfrían.

Causa: No hay suficiente presión de retención, no hay suficiente presión de inyección o el molde está demasiado caliente.

Solución: Mantener más tiempo, disparar más fuerte y enfriar el molde.

9. Agujeros de vacío:

Descripción: Huecos en piezas moldeadas, normalmente ocultos a la vista.

Causa: No hay suficiente presión de mantenimiento, la temperatura del molde y la presión de inyección no coinciden.

Solución: Aumentar el tiempo de mantenimiento de la presión, aumentar la temperatura del molde y disminuir la temperatura del barril.

¿Cuáles son las aplicaciones del moldeo por inyección de PP?

El polipropileno (PP) es un termoplástico ampliamente utilizado que tiene una presencia significativa en diversas industrias debido a su excelente durabilidad, características de ligereza y rentabilidad. A continuación se indican las principales áreas en las que se utiliza el moldeo por inyección de PP, que muestran sus amplias aplicaciones en diferentes industrias:

1. Industria del embalaje:

En la actualidad, el PP se utiliza ampliamente en el envasado de alimentos, productos farmacéuticos y artículos de primera necesidad, ya que es ligero, resistente a los productos químicos y al desgaste. La película de PP tiene buena transparencia y resistencia al calor, y puede resistir eficazmente la humedad y la erosión química, por lo que es una opción ideal para fabricar envases de alimentos (como cajas de comida para llevar y contenedores de almacenamiento) y diversos materiales de envasado. Gracias a su excelente capacidad de protección, el PP puede prolongar la vida útil de los productos, garantizando la seguridad y frescura de alimentos y medicinas.

2. Industria de la construcción:

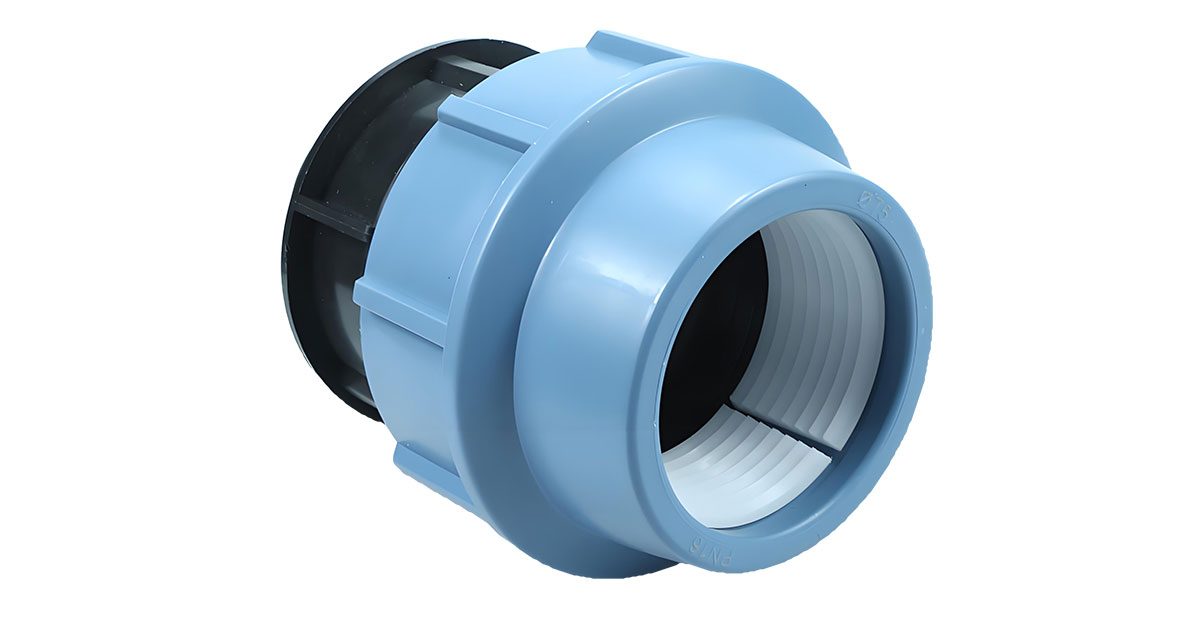

En el campo de la construcción, cada vez es más popular el uso de planchas de PP, que se suelen emplear para paredes exteriores, paredes interiores, techos y decoración de suelos. Su estética, durabilidad y facilidad de limpieza lo hacen adecuado para diversos estilos arquitectónicos. Además, el PP se utiliza para fabricar tuberías, materiales aislantes y materiales para suelos, que tienen una excelente resistencia a la corrosión química y a los rayos UV, por lo que es muy adecuado para su uso en exteriores. Estas características no sólo prolongan la vida útil del edificio, sino que también reducen eficazmente los costes de mantenimiento.

3. Industria del automóvil:

El PP se utiliza mucho en la fabricación de piezas de automóvil como salpicaderos, carcasas de retrovisores, parachoques y piezas de carrocería. Como es ligero y aguanta bien los golpes, puede hacer que los coches pesen menos y consuman menos gasolina. Además, como es resistente y no se oxida, puede utilizarse en lugares donde los coches reciben golpes, lo que los hace más seguros y duraderos. También puede adoptar todo tipo de formas, para que los coches tengan mejor aspecto y funcionen mejor.

4. Industria electrónica y eléctrica:

En la industria electrónica y eléctrica, el PP se utiliza ampliamente para fabricar fundas de cables, enchufes, interruptores y otros componentes. Sus buenas propiedades aislantes garantizan el funcionamiento estable de los dispositivos electrónicos, reduciendo el riesgo de cortocircuitos eléctricos y sobrecalentamiento. Debido a la resistencia al calor y la estabilidad química del PP, es especialmente importante en la fabricación de electrodomésticos, ya que garantiza la seguridad de los dispositivos en entornos húmedos y a altas temperaturas.

5. Industria de productos sanitarios:

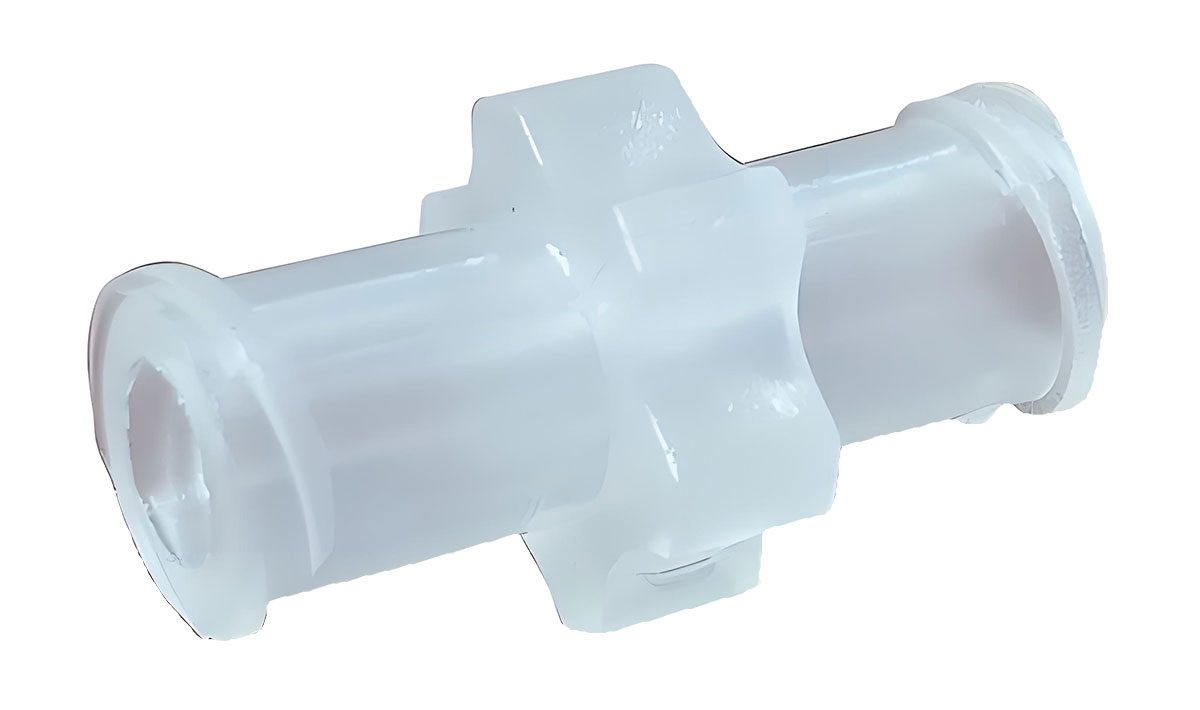

El PP es un material importante en el campo de los dispositivos médicos porque es biocompatible y no tóxico. Se utiliza en jeringuillas médicas, tubos de ensayo, tubos de infusión e instrumentos quirúrgicos. Estos productos entran a menudo en contacto con el cuerpo humano. El PP no es tóxico, es inodoro y resistente a la corrosión. Goza de gran reconocimiento en la industria médica porque cumple estrictas normas de higiene y mantiene a salvo a los pacientes.

6. Mobiliario y artículos de primera necesidad:

Los materiales de PP también se utilizan mucho en muebles y artículos de primera necesidad, como cajas de almacenaje, cestos de ropa sucia y muebles de jardín. Su durabilidad, impermeabilidad y facilidad de limpieza lo convierten en la opción ideal para fabricar artículos de uso cotidiano. Estos muebles no sólo tienen buen aspecto, sino también una larga vida útil, satisfaciendo la doble necesidad de practicidad y estética de los consumidores modernos.

7. Piezas industriales:

El PP también es importante en la industria, donde se utiliza para fabricar engranajes, cojinetes, juntas y otras piezas industriales. Su gran solidez y resistencia a los productos químicos lo hacen útil en muchos entornos difíciles. En particular, en las industrias química y de fabricación de maquinaria, la resistencia del PP a la corrosión puede hacer que los equipos duren más y reducir los costes de mantenimiento.

Metal-to-Plastic Conversion: How to Reduce Weight and Cost in Industrial Parts

Key Takeaways – Weight Reduction: Converting metal to plastic typically reduces part weight by 30% to 50% due to the lower specific gravity of polymers. – Cost Efficiency: While polymer

Overmolding vs. Insert Molding: Which Process Best Enhances Grip and Function?

Key Takeaways – Process Distinction: Insert molding encapsulates pre-fabricated parts (often metal) within plastic, while overmolding typically layers a soft polymer (TPE) over a rigid plastic substrate. – Bonding Criticality:

What Are SPI Surface Finish Standards and How Do You Choose the Right One?

Key Takeaways – SPI standards standardize mold surface cosmetics from mirror polish (A) to textured blast (D). – High-gloss finishes (A-1 to A-3) increase tooling costs and require hardened steel

Soluciones de optimización Gratis

- Proporcionar información sobre el diseño y soluciones de optimización

- Optimice la estructura y reduzca los costes de moldeado

- Hable directamente con los ingenieros