Elegir entre moldes de acero y moldes de aluminio es esencial para optimizar la eficacia, el coste y la calidad de la producción. Ambos materiales tienen ventajas y aplicaciones distintas en el moldeo por inyección.

Los moldes de acero ofrecen una durabilidad superior, lo que los hace ideales para la producción de grandes volúmenes, mientras que los moldes de aluminio son rentables y los más adecuados para tiradas de menor volumen. La elección correcta depende de las necesidades de producción y de los costes.

Aunque la elección del material influye significativamente en el rendimiento del molde, es crucial comprender las diferencias en cuanto a durabilidad, coste y plazo de entrega. Profundice para determinar qué material de molde se ajusta a sus objetivos de producción.

Los moldes de acero son más duraderos que los de aluminio.Verdadero

Los moldes de acero pueden soportar un mayor desgaste, lo que los hace adecuados para series de producción de gran volumen.

Los moldes de aluminio son siempre más baratos que los de acero.Falso

Los moldes de aluminio pueden ser más baratos inicialmente, pero los de acero ofrecen una mejor relación coste-eficacia en la producción de grandes volúmenes gracias a su mayor vida útil.

¿Qué hay que tener en cuenta antes de elegir un molde de aluminio o uno de acero?

Elegir entre moldes de acero y moldes de aluminio es esencial para optimizar la eficacia, el coste y la calidad de la producción. Ambos materiales tienen ventajas y aplicaciones distintas en el moldeo por inyección.

Los moldes de acero ofrecen una durabilidad superior, lo que los hace ideales para la producción de grandes volúmenes, mientras que los moldes de aluminio son rentables y los más adecuados para tiradas de menor volumen. La elección correcta depende de las necesidades de producción y de los costes.

¿Sabe lo que ocurre si utiliza moldes equivocados? Se obtienen piezas defectuosas, tiempos de ciclo lentos, baja producción, costes elevados e incluso un proyecto fallido. Pero puede evitar todo eso si tiene en cuenta estos aspectos a la hora de elegir moldes de inyección de aluminio1 y moldes de inyección de acero2.

Vida útil y mantenimiento de las herramientas

El acero y sus aleaciones son más fuertes, más duros, más resistentes al desgaste y la fatiga y más estables térmicamente que el aluminio. Por eso los moldes de acero duran más. Por tanto, debe decidir si necesita un molde que dure.

En segundo lugar, ambos tipos de moldes requieren mantenimiento a lo largo del tiempo para seguir fabricando el mismo producto. Algunas actividades típicas de mantenimiento son la limpieza, el engrasado, el control de la frecuencia de uso del molde y la comprobación del desgaste.

Cantidad de producto y escala de producción

Aquí hay otra cosa en la que pensar antes de decidirse por moldes de inyección de acero o moldes de inyección de aluminio. El acero es ideal para la producción de grandes volúmenes porque dura mucho tiempo y puede soportar altas temperaturas durante todo el día. Puede hacer millones de piezas con él y todas serán iguales y perfectas.

Pero si va a realizar una producción de bajo volumen o sólo va a fabricar un prototipo, debería utilizar moldes de aluminio.

Análisis de costes

Si se compara el precio del acero con el del aluminio en el contexto del moldeo por inyección , los moldes de aluminio son más baratos. Los moldes de acero pueden costar el doble o más que los moldes de aluminio del mismo tamaño y especificaciones.

Aunque los moldes de acero requieren una mayor inversión inicial, a la larga resultan rentables. Además, cuando se trata de producción en serie, el acero es la mejor opción porque tiene un coste unitario más bajo. En cambio, si se trata de prototipos de unos pocos miles de unidades, el aluminio es la opción más rentable.

Propiedades de los materiales

El acero y el aluminio tienen propiedades físicas, mecánicas y químicas diferentes. Por lo tanto, se comportan de forma diferente durante el proceso de moldeo por inyección. El aluminio es blando y dúctil, pero tiene una excelente conductividad térmica. En cambio, el acero es un material fuerte y muy resistente al desgaste, con una conductividad eléctrica relativamente baja.

Compatibilidad de las resinas avanzadas

El tipo de material que vaya a moldear también afectará a su decisión de elegir entre moldes de inyección de acero o de aluminio. Por ejemplo, los moldes de aluminio no pueden procesar algunos abrasivos y polímeros termoplásticos de alto punto de fusión como PEEK, nailon relleno de vidrio y PSU. Pero los moldes de acero pueden fabricar piezas de casi cualquier resina avanzada. Así que es importante evaluar las propiedades de los material de moldeo3.

Los moldes de acero son más duraderos que los de aluminio.Verdadero

Los moldes de acero pueden soportar un mayor desgaste, lo que los hace adecuados para series de producción de gran volumen.

Los moldes de aluminio son siempre más baratos que los de acero.Falso

Los moldes de aluminio pueden ser más baratos inicialmente, pero los de acero ofrecen una mejor relación coste-eficacia en la producción de grandes volúmenes gracias a su mayor vida útil.

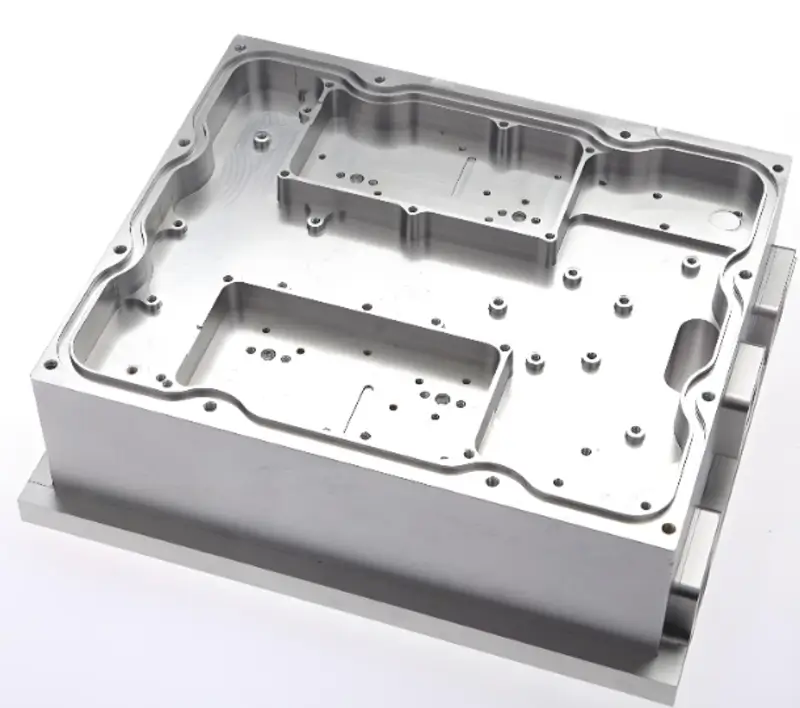

¿Cuáles son las ventajas de un molde de aluminio?

Los moldes de aluminio ofrecen una mayor eficiencia de producción con tiempos de enfriamiento más rápidos, lo que los hace ideales para la creación de prototipos y la fabricación de tiradas cortas.

Los moldes de aluminio proporcionan un mecanizado más rápido, tiempos de ciclo más rápidos y una excelente disipación del calor, lo que contribuye a la creación rentable de prototipos y a la reducción de los plazos de fabricación en diversas industrias.

Fácil de modificar y reparar

Los moldes de acero pueden ser muy difíciles y caros de reparar si se dañan o deforman porque son muy duros. En ese caso, normalmente hay que comprar un molde nuevo. Los moldes de aluminio son más fáciles de reparar y, al ser un material más blando, son más fáciles de modificar si se comete un error en la producción.

El aluminio es excelente porque se mecaniza muy bien, se puede trabajar más rápido, se pueden hacer ciclos más rápidos, se pueden hacer cambios de ingeniería más fácilmente, se pueden mantener tolerancias más estrictas y se pueden tener procesos consistentes, todo lo cual reduce los costes. Ahora, todo lo que se puede hacer en un molde tradicional de P20, se puede hacer en un molde de aluminio.

Velocidad de procesamiento entre 5 y 10 veces superior

El aluminio es excelente para trabajar. Produce virutas pequeñas, tiene menos rebabas y se puede introducir en una máquina CNC muy rápidamente. Se puede mecanizar y electroerosionar de cinco a diez veces más rápido que las herramientas de acero. El acabado y el pulido son más rápidos, lo que permite fabricar moldes de 20% a 50% con mayor rapidez.

Las cavidades del molde de aluminio conducen el calor y se enfrían casi cinco veces más rápido que el acero para herramientas P-20. Un enfriamiento más rápido suele significar que puede fabricar piezas más rápido y reducir el tiempo de ciclo. También puede moldear piezas sin mecanizar canales de refrigeración, lo que ahorra tiempo de fabricación del molde.

Los moldes de aluminio son mucho mejores que los de acero porque se enfrían más rápido. Pueden calentarse y enfriarse hasta 7 veces más rápido que los moldes de acero. El tiempo de enfriamiento es una parte importante del tiempo que se tarda en fabricar una pieza de plástico. Por lo tanto, si utiliza un molde de aluminio en el momento adecuado, podrá fabricar piezas mucho más rápido.

20-30% Reducción de los costes de producción

Los moldes de aluminio suelen pesar un tercio que los de acero, lo que facilita su manipulación. El aluminio es fácil de mecanizar, por lo que es más fácil hacer moldes de aluminio y hay menos desgaste de herramientas. Los moldes de aluminio tienen sistemas de refrigeración y diseños de molde simplificados, lo que los hace más productivos. Todo ello reduce el coste de fabricación de las piezas.

Los moldes de aluminio pueden ventaja económica4 cuando se utilizan en la aplicación adecuada, debido a la reducción de las tasas de desecho de piezas. Para tiradas más cortas, el menor coste inicial de los moldes de aluminio puede reducir el coste total por pieza.

Los moldes de aluminio son buenos para lotes pequeños. Como he mencionado anteriormente, los moldes de aluminio pueden darle más valor para la producción de lotes pequeños debido al menor coste inicial de los moldes de aluminio.

En lo que respecta al coste de fabricación de un molde, el aluminio es más barato que el acero. Ahora bien, el valor total y el rendimiento de la inversión en moldes de aluminio y moldes de acero variarán mucho en función del uso que se haga del molde (por ejemplo, cuánto tiempo se espera que dure). Pero, en igualdad de condiciones, el coste inicial del aluminio será menor que el del acero.

Mejorar la estabilidad dimensional de las piezas

Los moldes de inyección de aleación de aluminio pueden disipar el calor uniformemente, lo que significa que la temperatura del molde se mantiene estable. Esto hace que el molde sea dimensionalmente más estable, por lo que no se alabea ni se deforma. Esto se traduce en menos residuos a la hora de fabricar.

El aluminio es excelente para eliminar el calor, lo que significa que el molde puede calentarse y enfriarse más rápida y uniformemente. Esto es bueno porque significa menos piezas defectuosas y menos desechos.

La modificación del diseño es más flexible

Los moldes de inyección de aluminio son una forma estupenda de acelerar el lanzamiento de un producto porque son más flexibles y fáciles de procesar que los moldes de acero. Eso significa que puede hacer cambios o modificaciones en el diseño sin muchos problemas ni costes añadidos. Así que, si necesita hacer muchos cambios o no está seguro de cuál será el diseño final, los moldes de aluminio son una buena opción.

Los moldes de aluminio son moldes que se forman inyectando aleación de aluminio en la cavidad del molde a través de una máquina de moldeo por inyección de alta presión de acuerdo con la forma y el tamaño establecidos, y enfriando y condensando a alta presión.

Durante todo el proceso de moldeo por inyección, los moldes de aluminio tienen buena conductividad térmica y disipación de calor, lo que puede enfriar rápidamente la aleación de aluminio, mejorando así la eficiencia de fabricación del molde.

Los moldes de aluminio reducen los tiempos de enfriamiento en el moldeo por inyección.Verdadero

La conductividad térmica superior del aluminio permite tiempos de enfriamiento más rápidos, lo que aumenta la velocidad de producción.

Los moldes de aluminio son adecuados para cualquier tipo de producción.Falso

Los moldes de aluminio son más adecuados para prototipos y tiradas cortas debido a su menor durabilidad en comparación con los moldes de acero.

¿Cuáles son las desventajas de un molde de aluminio?

Los moldes de aluminio ofrecen ciertas ventajas, pero también presentan varios inconvenientes, como una menor durabilidad y una idoneidad limitada para series de producción de gran volumen.

Los moldes de aluminio son menos duraderos que los de acero, lo que limita su uso en la producción de grandes volúmenes. Son más propensos al desgaste y pueden deformarse con el calor o la presión, lo que los hace menos adecuados para producir piezas complejas o de alta precisión.

En comparación con los moldes de acero, su vida útil es relativamente corta, no son lo suficientemente duraderos, son propensos al desgaste, la deformación y otros problemas, y deben sustituirse con frecuencia. Estos moldes no son adecuados para algunas resinas avanzadas de alto punto de fusión, como PEEK y PSU.

La vida útil es demasiado corta, sólo diez mil ciclos. La blandura del aluminio hace que el molde sea más propenso al desgaste. Por ejemplo, se formarán arañazos incluso con un mantenimiento regular.

Los moldes de aluminio reducen los costes de producción en tiradas de bajo volumen.Verdadero

Los moldes de aluminio tienen unos costes iniciales más bajos que los de acero, por lo que son adecuados para prototipos y producciones de bajo volumen en las que no se requiere una gran durabilidad.

Los moldes de aluminio son adecuados para aplicaciones de alta presión.Falso

Los moldes de aluminio carecen de la resistencia necesaria para soportar altas presiones, lo que puede provocar alabeos o deformaciones durante el proceso de moldeo.

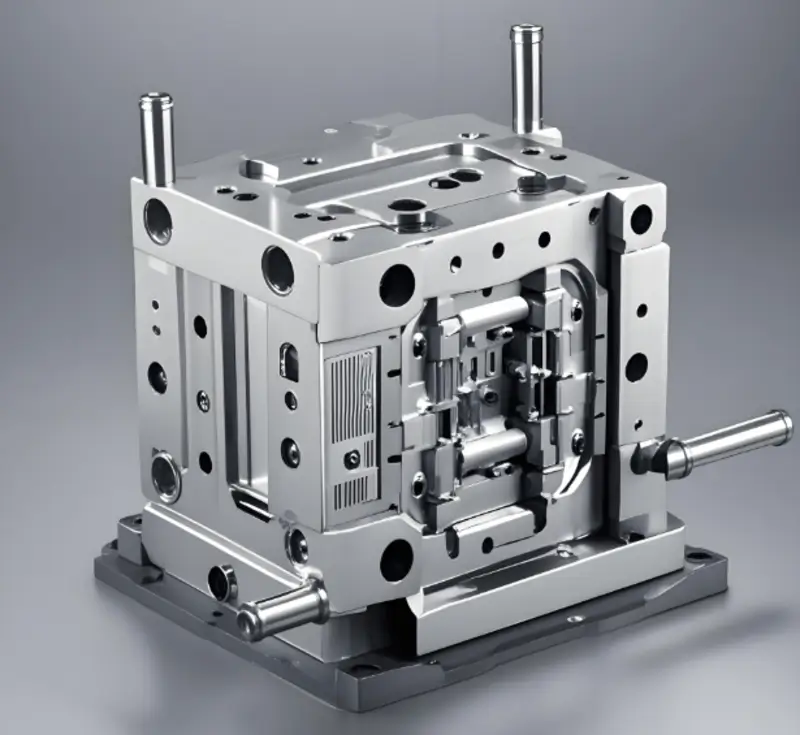

¿Cuáles son las ventajas de un molde de acero?

Los moldes de acero ofrecen una durabilidad y precisión excepcionales, lo que los convierte en la opción preferida en diversos sectores de fabricación para necesidades de producción a largo plazo y de gran volumen.

Los moldes de acero ofrecen una durabilidad y precisión superiores, ideales para la fabricación de grandes volúmenes. Destacan por su tolerancia al calor y su precisión dimensional, lo que reduce los defectos y garantiza una calidad constante en sectores como la automoción y la electrónica.

Los moldes de acero son adecuados para grandes lotes

Para moldes utilizados para grandes producciones y producciones múltiples, las estructuras de acero suelen ser su mejor opción. Suponen una mayor inversión inicial, y estos equipos pueden durar muchos años de forma fiable con un mantenimiento adecuado . Para largas tiradas de producción, nada supera la resistencia del acero.

Adecuado para una gran variedad de resinas

Aunque tanto el acero como el aluminio suelen ser adecuados para una amplia gama de resinas de moldeo por inyección estándar, el acero puede ofrecer ventajas si se trabaja con formulaciones más complejas, como las reforzadas con vidrio, fibra u otros aditivos.

Los metales relativamente blandos, como el aluminio, corren un mayor riesgo de sufrir arañazos u otros daños a causa de ciertos tipos de aditivos, que pueden afectar al acabado y al tacto de la pieza final. Asegúrese de comprobar la compatibilidad de la resina elegida, especialmente si incluye aditivos.

Adecuado para Características detalladas

Cuando se necesitan características realmente finas y detalladas (características que sobrepasan los límites de las mejores prácticas de diseño de moldes de inyección, como paredes finas y desiguales, esquinas de radio pequeño y áreas de cavidad más estrechas, por ejemplo), los moldes de acero suelen dar mejores resultados que los de aluminio. La resistencia y dureza del acero le permiten mantener mejor la forma de esas zonas de precisión extrema.

Durabilidad

La mayor ventaja de un molde de acero es su durabilidad. Es mucho más duradero que cualquier otro. Si va a fabricar muchas piezas y va a utilizar el molde durante años, el acero es la mejor opción. Hay que gastar más dinero al principio, pero se recupera con los millones y millones de piezas que se pueden fabricar con él. El acero también puede ahorrarle más dinero en piezas que cualquier otra cosa. Los moldes de acero tienen un ciclo de fabricación largo y requieren relativamente más costes de fabricación, lo que los hace inadecuados para situaciones como lotes pequeños o la producción inicial de prueba. El elevado coste inicial limita su uso en empresas de nueva creación y pequeñas empresas. Los moldes de acero se enfrían lentamente, lo que aumenta el tiempo del ciclo de inyección5 y afecta a los costes de producción.

Los moldes de acero son más resistentes al desgaste que los de aluminio.Verdadero

Los moldes de acero tienen una mayor resistencia al desgaste debido a su mayor solidez, lo que los hace ideales para la producción a largo plazo de grandes volúmenes.

Los moldes de acero no son adecuados para aplicaciones de precisión.Falso

Los moldes de acero son muy adecuados para aplicaciones de precisión, ya que ofrecen una consistencia dimensional y una retención de detalles superiores, especialmente en industrias como la aeroespacial y la electrónica.

¿Cuáles son las desventajas de un molde de acero?

Los moldes de acero son esenciales en la fabricación, ya que ofrecen durabilidad y precisión para la producción de grandes volúmenes en diversas industrias.

Los moldes de acero, aunque duraderos, son costosos, tienen tiempos de producción más largos y pueden ser propensos a la corrosión si no se someten a un mantenimiento adecuado, lo que repercute en la eficacia.

Los moldes de acero tienen un ciclo de fabricación largo y requieren relativamente más costes de fabricación6El elevado coste inicial limita su uso en las empresas de nueva creación. El elevado coste inicial limita su uso en empresas de nueva creación y pequeñas empresas. Los moldes de acero se enfrían lentamente, lo que aumenta el tiempo del ciclo de inyección y afecta a los costes de producción.

Los moldes de acero son más duraderos que los de aluminio.Verdadero

Los moldes de acero soportan mayores volúmenes de producción y ofrecen mayor resistencia al desgaste que los de aluminio.

Los moldes de acero son siempre la opción más costosa en la fabricación de moldes.Falso

Aunque los moldes de acero tienen un coste inicial más elevado, pueden ser más rentables para grandes series de producción debido a su durabilidad y longevidad.

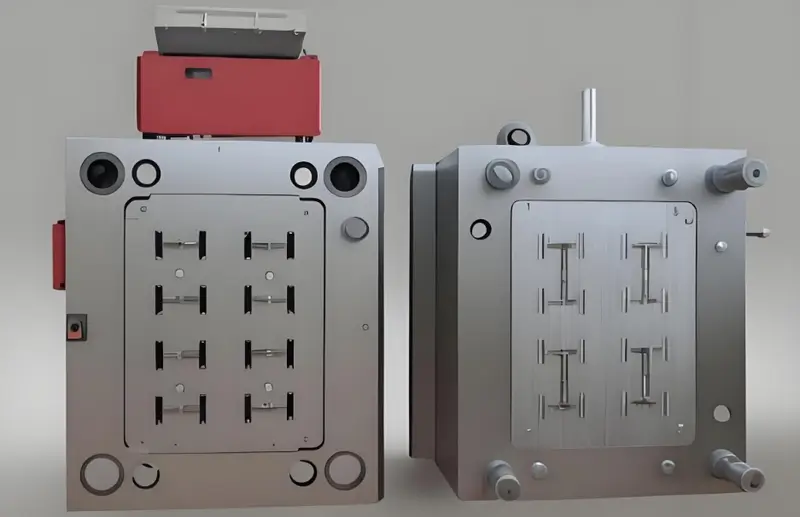

¿Cuáles son las principales diferencias entre un molde de aluminio y uno de acero?

Los moldes de aluminio y acero difieren significativamente en términos de coste, durabilidad e idoneidad para aplicaciones de moldeo por inyección, lo que influye en las opciones de fabricación.

Los moldes de aluminio son más ligeros, menos costosos y adecuados para la creación de prototipos y tiradas cortas; los moldes de acero ofrecen durabilidad y precisión, ideales para la producción a largo plazo de grandes volúmenes.

Existen varias diferencias entre los moldes de inyección de aluminio y los moldes de inyección de acero, como el tiempo de entrega, la estabilidad, el tiempo de fabricación, la flexibilidad, la durabilidad y la resistencia al desgaste, el coste del molde, etc.

Esta comparación suele hacerse en forma de herramientas blandas frente a herramientas duras. A continuación, vamos a explicar en detalle las principales diferencias entre las herramientas de acero y las de aluminio.

Plazo de entrega

Los moldes de inyección de aluminio se fabrican a partir de piezas en bruto de aluminio mediante mecanizado CNC y operaciones de acabado. En algunos casos, si la cavidad debe tener esquinas afiladas que no pueden obtenerse mediante fresado, se requiere un mecanizado adicional por descarga eléctrica (EDM).

Normalmente, el mecanizado es sobre todo un proceso mecánico, no se necesita tratamiento térmico y se precisan muy pocas herramientas especializadas. Un molde medio de aluminio puede fabricarse en 10 ó 15 días. Como el aluminio tiene una mayor tasa de transferencia de calor, se calienta y se enfría siete veces más rápido. Este factor reduce enormemente el plazo total de fabricación.

incluye el tiempo de preparación de la herramienta, el tiempo de inyección, el tiempo de llenado y moldeo y el tiempo de refrigeración. De ellos, el enfriamiento del molde ocupa entre el 50 y el 80% del tiempo de ciclo.

El aluminio tiene un mayor índice de disipación del calor, por lo que los moldes se enfrían más rápido que los de acero. Esto significa que reducen el tiempo total del ciclo de moldeo.

Los moldes de acero se fabrican de forma similar, pero con algunas diferencias. En primer lugar, el material del molde es mucho más duro y tarda más en la máquina, desgasta las herramientas de corte y requiere utillaje especializado. En segundo lugar, se requieren extensas operaciones de tratamiento térmico para aumentar la vida útil del molde. Todo esto lleva su tiempo. Como resultado, los moldes de acero tardan de 2 a 5 meses en completarse.

La rápida conducción del calor garantiza que el material inyectado llene la cavidad de manera uniforme, ya que permite que el líquido fluya a mayor distancia. En cambio, el acero se enfría más lentamente, lo que implica ciclos de producción más largos.

Estabilidad

Los moldes de inyección de acero se endurecen al calor y están diseñados para durar. Tienen costuras mínimas y están fabricados con el acero más duradero. Por eso pueden soportar millones de piezas.

Las herramientas de aluminio están hechas de un material más blando, pero algunas aleaciones de aluminio tienen una excelente resistencia. Esto permite al molde soportar hasta 5.000 piezas. La media es de 100-2000 piezas

Tiempo de fabricación

Los moldes de acero pueden soportar las presiones y temperaturas de inyección más elevadas, por lo que el proceso de fabricación puede durar entre 5 y 10 segundos.

Los moldes de inyección de aluminio no son tan resistentes, por lo que sus presiones y temperaturas son 20-30% inferiores a las de los moldes de acero. El tiempo de fabricación es de 44-70 segundos, lo que es considerable cuando empezamos a hablar de miles de piezas.

Flexibilidad

Los moldes de acero se endurecen mediante tratamiento térmico. Esto suele hacerse después de haber mecanizado todas las piezas básicas y sólo queda una pequeña capa de material por rectificar. Si hay que modificar algunas características, puede resultar difícil porque la dureza de la cavidad es muy alta.

Los moldes de aluminio están hechos de un material más blando, y sus cavidades suelen fabricarse como piezas separadas instaladas en la base del molde. Así, es mucho más fácil sacar la cavidad y hacer ajustes.

Durabilidad y resistencia al desgaste

El acero está compuesto de carbono y otros elementos, lo que le confiere una gran solidez, dureza, resistencia a la fatiga y resistencia al calor. Por eso los moldes de acero son muy resistentes al desgaste, soportan una presión de inyección prolongada y son más sostenibles. Pueden utilizarse una y otra vez durante millones de ciclos de moldeo.

Por otro lado, los moldes de aluminio tienen una rápida tasa de transferencia de calor, lo que hace que el material se expanda y contraiga rápidamente. Esto provoca inestabilidad dimensional del molde y desalineación con el tiempo. Además, el aluminio tiene una superficie más blanda y es más susceptible a arañazos y abolladuras.

Por estas razones, los moldes de aluminio son menos duraderos y resistentes al desgaste en comparación con los moldes de inyección de acero y los moldes de inyección de aluminio. Son adecuados para producir de unos cientos a diez mil piezas idénticas moldeadas por inyección

Coste del moho

El aluminio es más barato. Es posible que su proveedor de moldes le ofrezca la mitad de precio por sus moldes de aluminio que por los de acero. Esto se debe a la escasez y a los métodos de fabricación. El acero es caro. Los moldes de aluminio son más fáciles de fabricar que los de acero porque son dúctiles y fáciles de conseguir.

En igualdad de condiciones, el aluminio supone una menor inversión en utillaje que el acero. Sin embargo, el valor global y el retorno de la inversión de un molde pueden variar enormemente, por lo que el precio inicial no debe ser su única consideración a la hora de elegir entre moldes de aluminio o de acero.

Los moldes de aluminio son siempre más baratos que los de acero.Falso

Aunque suelen ser menos caros, los moldes de aluminio pueden incurrir en costes adicionales cuando se utilizan para diseños complejos o grandes volúmenes de producción.

Los moldes de acero ofrecen mayor precisión y longevidad.Verdadero

Los moldes de acero ofrecen mayor precisión y pueden soportar grandes volúmenes de producción sin necesidad de mantenimiento o sustituciones frecuentes.

Conclusión

En conclusión, a la hora de elegir entre acero y aluminio para el moldeo por inyección de plástico, todo depende de lo que necesite. El acero es muy resistente y dura mucho tiempo, por lo que es ideal para producir una gran cantidad de piezas y hacer formas realmente complicadas que deben ser perfectas.

El aluminio, en cambio, es más barato, se procesa más rápido y es perfecto para prototipos y pequeñas series. Solo tienes que pensar de cuánto dinero dispones, cuántas piezas vas a fabricar, cómo de complicadas son las piezas y cuánto tiempo quieres que dure el molde.

-

Explore las ventajas de los moldes de inyección de aluminio para comprender su rentabilidad e idoneidad para la producción de bajo volumen. ↩

-

Sepa por qué se prefieren los moldes de inyección de acero para la producción de grandes volúmenes y sus ventajas económicas a largo plazo. ↩

-

Descubra cómo influyen los distintos materiales de moldeo a la hora de decidir entre moldes de aluminio y moldes de acero para una producción óptima. ↩

-

Descubra cómo los moldes de aluminio pueden ofrecer importantes ventajas de costes, especialmente en la producción de lotes pequeños, para mejorar su cuenta de resultados. ↩

-

Comprender el tiempo del ciclo de inyección puede ayudar a optimizar la eficiencia de la producción y reducir los costes en la fabricación. ↩

-

Comprender las diferencias de coste puede ayudar a las empresas a elegir el molde adecuado para sus necesidades de producción. ↩