El moldeo por inyección es un popular proceso de fabricación que crea piezas complejas inyectando material fundido en moldes. Se utiliza mucho en sectores como la automoción, la electrónica y los bienes de consumo.

El moldeo por inyección permite producir grandes volúmenes de piezas precisas con materiales como plásticos, metales y cerámica. Es eficaz para producir formas complejas, minimizar el desperdicio de material y mantener la consistencia de las piezas.

Este resumen cubre los aspectos básicos del moldeo por inyección, pero comprender los materiales, los tipos de máquinas y los diseños de moldes es clave para optimizar sus procesos de fabricación. Profundice para descubrir cómo elegir la configuración adecuada para su proyecto.

El moldeo por inyección es rentable para grandes series de producción.Verdadero

El moldeo por inyección es ideal para la producción en serie debido a su bajo coste por unidad cuando se producen grandes cantidades.

El moldeo por inyección sólo es adecuado para piezas de plástico.Falso

El moldeo por inyección puede utilizarse con diversos materiales, como metales, cerámica y materiales compuestos, lo que amplía su aplicación más allá de los plásticos.

¿Qué es el moldeo por inyección?

El moldeo por inyección es un proceso de fabricación que consiste en inyectar material fundido en un molde para crear una serie de piezas, utilizadas habitualmente en sectores como la automoción, los bienes de consumo y los dispositivos médicos.

El moldeo por inyección crea piezas inyectando material fundido en un molde. Es rápido, rentable e ideal para la producción en serie, sobre todo en los sectores de la automoción, la electrónica y la medicina. Sus principales ventajas son la precisión, la velocidad y la eficiencia en grandes volúmenes.

El moldeo por inyección, también conocido como moldeo por inyección , es un método de moldeo que combina la inyección y el moldeo. Las ventajas del método de moldeo por inyección son la rápida velocidad de producción, la alta eficiencia, la automatización de la operación, una amplia variedad de colores, formas de simples a complejas, tamaños de grandes a pequeños y un tamaño preciso del producto.

El producto es fácil de actualizar y puede convertirse en piezas de formas complejas. El moldeo por inyección es adecuado para producción masiva1 y productos de formas complejas y otros campos de procesamiento de moldeo.

Cuando el plástico está completamente fundido a cierta temperatura, se agita mediante un tornillo, se inyecta en la cavidad del molde con alta presión y, tras enfriarse y solidificarse, se obtiene el producto moldeado. Este método es adecuado para la producción en masa de piezas con formas complejas2 y es uno de los métodos de transformación más importantes.

El moldeo por inyección es adecuado para la producción a gran escala.Verdadero

El moldeo por inyección destaca en la producción de grandes volúmenes gracias a su eficacia, precisión y capacidad para crear piezas complejas de forma rápida y uniforme.

El moldeo por inyección es una opción económica para todos los materiales.Falso

Aunque el moldeo por inyección es rentable para grandes volúmenes, los costes iniciales de preparación y utillaje pueden ser elevados, sobre todo para diseños personalizados y pequeñas series de producción.

¿Cómo funciona el moldeo por inyección?

El moldeo por inyección es un proceso de fabricación en el que plástico fundido3 se inyecta en un molde para crear piezas con formas y tamaños precisos. Se utiliza mucho para producir en serie artículos complejos.

El moldeo por inyección consiste en inyectar plástico fundido en un molde, donde se enfría y solidifica para darle la forma deseada. Es ideal para la producción de grandes volúmenes, ya que ofrece velocidad y consistencia.

El moldeo por inyección es un proceso de fabricación de plásticos que inyecta material plástico fundido en un molde y, a continuación, lo enfría y lo solidifica.

¿Cuál es el principio básico del moldeo por inyección?

-

Calentamiento y fusión: Calentar partículas o polvo de plástico hasta que se derrita, normalmente en una máquina de inyección. El plástico fundido se vuelve espeso y líquido, y la máquina de inyección puede introducirlo en el molde.

-

Llenado del molde: Inyección de plástico fundido en el molde a través de una máquina de inyección. La máquina de inyección aplica alta presión para que el plástico fluya y llene toda la cavidad del molde.

-

Enfriamiento y solidificación: El material plástico del molde debe enfriarse y solidificarse. El tiempo y la temperatura de enfriamiento dependen de factores como el tipo y el grosor del material. El diseño específico del molde también puede afectar al tiempo y la calidad del enfriamiento.

-

Apertura y extracción del molde: Después del enfriamiento y solidificación4Abra el molde y saque la pieza moldeada. Normalmente, el molde lleva un agente desmoldante para facilitar la extracción de la pieza moldeada.

-

Desbarbado, recorte y procesamiento: Después de sacar la pieza moldeada, hay que eliminar el exceso de material plástico y las rebabas, y recortar y procesar la pieza moldeada. Puede hacerlo a mano o a máquina.

-

Inspección y embalaje: Por último, hay que inspeccionar el producto acabado para asegurarse de que su calidad cumple los requisitos, y luego envasarlo y transportarlo.

¿Cuáles son los flujos del proceso de moldeo por inyección?

-

Preparación del molde: El molde para fabricar los productos de plástico que desea debe prepararse con antelación. Esto incluye el diseño, la fabricación y la instalación del molde. El diseño del molde debe basarse en la forma, el tamaño y las propiedades del material del producto deseado. A la hora de fabricar el molde, hay que tener en cuenta aspectos como el material que se va a utilizar y la precisión que debe tener.

-

Preparación del material plástico: Hay que elegir y procesar los materiales plásticos en función de los requisitos de los productos que se quieran fabricar. Normalmente, se calientan gránulos o polvo de plástico hasta que se funden y, a continuación, se inyecta el plástico fundido en un molde utilizando una máquina.

-

Inyección: La inyección consiste en inyectar plástico caliente en un molde utilizando una máquina de inyección. Tienes que controlar la presión, la velocidad y la temperatura de la máquina de inyección para asegurarte de que la inyección es correcta.

-

Refrigeración: Después de inyectar, hay que esperar a que el plástico se enfríe y endurezca. El tiempo que tarde y lo caliente que tenga que estar depende del tipo de plástico que utilices y de su grosor.

-

Apertura del molde: Una vez enfriado, hay que abrir el molde y extraer la pieza moldeada. Hay muchas formas de abrir el molde: manual, mecánica e hidráulica.

-

Deslagado, recorte y procesamiento: Una vez extraída la pieza moldeada, es necesario deslagarla, recortarla y procesarla para eliminar el exceso de material plástico, aplanar la superficie y procesar los orificios necesarios.

-

Inspección y embalaje: Por último, tenemos que inspeccionar el producto acabado para asegurarnos de que es lo bastante bueno, luego lo metemos en una caja y se lo enviamos.

El moldeo por inyección es el método más rápido para producir piezas de gran volumen.Verdadero

El moldeo por inyección permite la producción rápida de grandes cantidades de piezas idénticas con tiempos de ciclo mínimos.

El moldeo por inyección sólo puede utilizarse con materiales plásticos.Falso

El moldeo por inyección también puede utilizarse con otros materiales como metal, silicona y caucho, ampliando su versatilidad en la fabricación.

¿Cuáles son los materiales para el moldeo por inyección?

El moldeo por inyección utiliza diversos materiales, como termoplásticos, termoestables, elastómeros y metales. Elegir el material adecuado garantiza la durabilidad, resistencia y calidad de la pieza moldeada.

Los materiales de moldeo por inyección más comunes son los termoplásticos, como el ABS, el policarbonato y el nailon, así como los termoestables y los elastómeros. La elección del material depende de las propiedades que requiera la pieza, como resistencia, flexibilidad y resistencia al calor.

Polipropileno (PP)

El polipropileno es un plástico ligero, muy resistente y duradero, con una excelente resistencia a la corrosión y estabilidad química. Se utiliza en una amplia gama de aplicaciones, como automóviles, dispositivos médicos y productos domésticos, entre otros. Es popular porque es barato y fácil de procesar. Por eso es uno de los materiales más utilizados en la industria del moldeo por inyección.

ABS

El polipropileno es un plástico ligero, muy resistente y duradero, con una excelente resistencia a la corrosión y estabilidad química. Se utiliza en una amplia gama de aplicaciones, como automóviles, dispositivos médicos y productos domésticos, entre otros. Es popular porque es barato y fácil de procesar. Por eso es uno de los materiales más utilizados en la industria del moldeo por inyección.

Polietileno (PE)

El polietileno (PE) es un plástico ligero conocido por ser flexible y barato. Está disponible en distintos tipos, como el HDPE y el LDPE, y puede utilizarse en muchos sectores distintos, desde envases y contenedores hasta material agrícola y juguetes.

Es un plástico que es realmente bueno en no conseguir estropeado por el moho, el tiempo, y los productos químicos, así que se utiliza mucho en pipas, envases, bolsos plásticos, y otras cosas. El polietileno puede usarse en temperaturas de -50℃ a 90℃.

Poliestireno (PS)

El poliestireno es un plástico transparente y duro que es quebradizo y a menudo es necesario endurecerlo o alterar su estructura molecular. El poliestireno se utiliza a menudo en envases, recipientes alimentarios y vajillas desechables, así como en la fabricación de carcasas eléctricas, artículos de primera necesidad, videodiscos y otros productos. La gama de temperaturas de funcionamiento del poliestireno es de -40℃~100℃.

Nylon (PA)

El nailon es un plástico de alta resistencia, resistente al calor, con excelentes propiedades mecánicas, estabilidad química y resistencia al impacto. Se utiliza mucho en automoción, electrónica, juguetes, ropa y otras industrias. La gama de temperaturas de funcionamiento de nylon5es de -40℃ a 120℃.

El nailon, especialmente el nailon 6 o PA 6, es conocido por ser fuerte, duro y resistente al desgaste. Es ideal para fabricar piezas mecánicas y se utiliza mucho en engranajes, cojinetes y otras piezas que deben fabricarse rápidamente, durar mucho tiempo y ser perfectas.

Policarbonato (PC)

El PC, o policarbonato, es conocido por ser transparente, resistente y capaz de soportar altas temperaturas. Tiene excelentes propiedades ópticas, de resistencia, procesabilidad, estabilidad térmica y eléctricas. Se utiliza en electrónica, luces de coches, gafas y otros productos. Puede soportar temperaturas de -100℃ a 120℃.

Acetal/Resina de polioximetileno (POM)

El POM, también conocido como acetal o Delrin, es un plástico de ingeniería superresistente que no cambia de forma. Es resbaladizo, no se desgasta y resiste bien los productos químicos. Por eso se utiliza para fabricar engranajes, casquillos y otras piezas que tienen que ser perfectas.

Acetato de celulosa (CA)

El acetato de celulosa es un plástico biodegradable respetuoso con el medio ambiente y con excelentes propiedades físicas y de procesamiento. Se utiliza en el envasado de alimentos, juguetes, dispositivos médicos y otros campos. Su rango de temperatura de funcionamiento es de -40℃ a 100℃.

Los termoplásticos son los materiales más utilizados en el moldeo por inyección.Verdadero

Los termoplásticos son populares por su facilidad de procesamiento y su versatilidad en una amplia gama de aplicaciones.

Los termoestables son siempre la mejor opción para el moldeo por inyección.Falso

Los termoestables son ideales para aplicaciones específicas en las que se requiere resistencia al calor, pero no siempre son la mejor opción en comparación con los termoplásticos para tareas generales de moldeo.

¿Cuáles son los tipos de moldeo por inyección?

El moldeo por inyección es un proceso de fabricación versátil, que ofrece varios tipos para diferentes aplicaciones, cada uno con ventajas únicas en cuanto a velocidad, coste y calidad del producto.

Los principales tipos de moldeo por inyección son el estándar, el multidisparo y el moldeo por inserción. Estos métodos varían en el número de materiales utilizados, la duración de los ciclos y la complejidad de las piezas. El moldeo por inyección múltiple permite utilizar distintos materiales en una misma pieza, mientras que el moldeo por inserción consiste en colocar componentes en moldes para sobremoldearlos.

Moldeo por inyección asistida por gas

Utilice nitrógeno para empujar el plástico fundido fuera del molde para hacer una pieza hueca, de modo que utilice menos plástico y haga una pieza más resistente.

Moldeo por inyección líquida (LIM)

Utiliza caucho de silicona líquida (LSR) o elastómeros similares inyectados en la cavidad a alta presión, lo que resulta muy adecuado para producir piezas flexibles con geometrías complejas.

Moldeo por inyección de metales

Proceso de transformación del metal. Una vez formado el bloque a partir de polvo metálico y material aglutinante, se moldea y se cura mediante tecnología de moldeo por inyección y, a continuación, la pieza se somete a un postprocesado a alta temperatura. Por último, se elimina el aglutinante y se sinteriza el polvo para obtener el producto.

Moldeo por inyección reactiva (RIM)

En lugar de plásticos, se utilizan polímeros termoestables. Tras prensarse en un molde, la masa se mezcla con un catalizador y se deja curar. El material de RIM más común es el poliuretano.

Moldeo por inyección de silicona líquida

Al igual que el RIM, la silicona líquida (caucho) se inyecta en el molde y luego se cura. Este proceso puede utilizarse para probar diferentes configuraciones de material antes de la producción completa.

El moldeo multidisparo permite utilizar varios materiales en una sola pieza.Verdadero

El moldeo multidisparo utiliza diferentes unidades de inyección para estratificar varios materiales en un ciclo, lo que permite obtener piezas complejas de varios materiales.

El moldeo por inserción requiere pasos de moldeo adicionales.Falso

El moldeo por inserción utiliza componentes preformados en moldes, lo que reduce la necesidad de pasos adicionales al tiempo que ofrece piezas duraderas y de alta calidad.

¿Cuáles son las desventajas del moldeo por inyección?

El moldeo por inyección ofrece numerosas ventajas, pero también tiene sus inconvenientes, como los elevados costes iniciales, la complejidad del utillaje y las limitaciones en la flexibilidad del diseño de las piezas.

Las principales desventajas del moldeo por inyección son los elevados costes de preparación, los largos plazos de producción de los moldes y las limitaciones en la complejidad del diseño de determinadas piezas. Además, puede no ser rentable para pequeñas series de producción debido a la elevada inversión inicial.

Alto coste inicial del molde

Uno de los grandes inconvenientes del moldeo por inyección es que resulta caro fabricar moldes. Diseñar y fabricar moldes para piezas con geometrías específicas puede resultar muy caro, sobre todo si se trata de diseños complejos o intrincados. Esta inversión inicial puede ser un obstáculo para las empresas con series de producción más pequeñas o presupuestos limitados.

Se tarda más en empezar

El moldeo por inyección suele tardar más en configurarse y ponerse en marcha que algunos métodos de prototipado rápido como la impresión 3D. Hay que diseñar y construir moldes, realizar pruebas y ajustar los parámetros del proceso antes de empezar a fabricar piezas en volumen. Por tanto, el tiempo que transcurre desde el concepto hasta la pieza acabada puede ser mayor que con los métodos de prototipado más rápidos.

Limitaciones de tamaño

El moldeo por inyección puede tener un tamaño limitado, sobre todo en el caso de piezas grandes. El tamaño de la máquina de moldeo por inyección y el tamaño de la cavidad del molde pueden limitar el tamaño máximo de la pieza que puede fabricarse. Fabricar piezas grandes puede requerir equipos especiales o múltiples cavidades de molde, lo que lo hace más caro y complicado.

Limitaciones de diseño

El moldeo por inyección es muy versátil para fabricar todo tipo de formas y detalles, pero hay algunas cosas que hay que tener en cuenta a la hora de diseñar la pieza. Algunas formas, como las esquinas afiladas, paredes finas6o agujeros profundos, pueden dificultar el llenado del molde, el enfriamiento de la pieza o su extracción del molde.

Cuando se diseña una pieza moldeada por inyección, hay que tener en cuenta aspectos como los ángulos de desmoldeo, el grosor de las paredes y otros aspectos para asegurarse de que la pieza pueda fabricarse y sea de buena calidad. A veces, si la pieza tiene socavaduras o formas extrañas en el interior, es posible que haya que añadir material adicional al molde o dar pasos adicionales para fabricarla, lo que puede encarecerla y dificultar su producción.

El moldeo por inyección tiene un elevado coste inicial de preparación.Verdadero

Los moldes necesarios para el moldeo por inyección son caros y deben fabricarse a medida, por lo que la inversión inicial es considerable.

El moldeo por inyección sólo es adecuado para la producción a gran escala.Falso

Aunque es ideal para la producción a gran escala, el moldeo por inyección puede adaptarse para tiradas más pequeñas utilizando moldes prototipo o lotes de menor tamaño, aunque la rentabilidad puede verse reducida.

¿Cuáles son las ventajas del moldeo por inyección?

El moldeo por inyección es un proceso de fabricación muy eficaz que proporciona productos precisos y de alta calidad con un mínimo de residuos. Se utiliza en diversos sectores, como la automoción, la electrónica y los dispositivos médicos.

El moldeo por inyección ofrece ventajas como producción rápida, flexibilidad de diseño, alta repetibilidad y rentabilidad para la fabricación de grandes volúmenes. Minimiza los residuos, reduce los costes de mano de obra y garantiza una calidad constante de las piezas.

Alta precisión

El moldeo por inyección es un proceso que permite fabricar piezas con tolerancias muy ajustadas y dimensiones uniformes. Permite a los fabricantes fabricar piezas con formas complejas y detalles intrincados con gran precisión, para que cada pieza sea exactamente lo que se supone que debe ser.

Detalles intrincados

Una de las ventajas del moldeo por inyección es que permite fabricar piezas con todo lujo de detalles. Esto incluye paredes finas, patrones extravagantes, rebajes, roscas y otros detalles extravagantes que podrían ser difíciles o imposibles de realizar con otros métodos de fabricación.

Durabilidad

Las piezas moldeadas por inyección son resistentes. Están hechas para ser fuertes. El proceso garantiza que el material se distribuya uniformemente, por lo que las piezas son sólidas y resistentes. No se desgastan fácilmente. No se rompen fácilmente. No se estropean con el tiempo. Por eso se pueden utilizar para todo tipo de cosas en todo tipo de industrias.

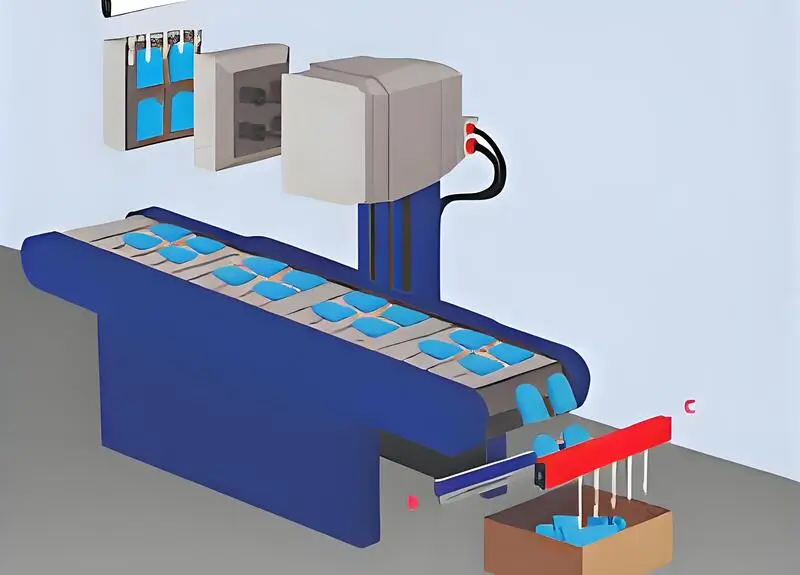

Automatización

El moldeo por inyección está muy automatizado, lo que lo hace más rápido y ahorra dinero en personal. Las máquinas de moldeo por inyección automatizadas pueden funcionar todo el tiempo con un poco de ayuda del personal, por lo que las piezas siempre salen igual y se pueden fabricar muchas. Esto también significa que se pueden fabricar piezas muy rápido, de modo que se pueden entregar a los clientes cuando las necesiten y fabricar muchas si es necesario.

Rentabilidad de la producción en serie

Aunque los costes iniciales de los moldes de inyección de plástico pueden ser elevados, el moldeo por inyección es muy rentable para la producción a gran escala. Una vez fabricado el molde, el coste por unidad disminuye considerablemente, por lo que el moldeo por inyección es una gran opción para fabricar una gran cantidad de la misma cosa.

Amplia gama de materiales

El moldeo por inyección admite una gran variedad de materiales, como termoplásticos, termoestables, elastómeros y compuestos. Esto significa que los fabricantes pueden elegir el mejor material para sus necesidades específicas, ya sea por sus propiedades mecánicas, su resistencia química o su aspecto.

Postprocesado reducido

Las piezas moldeadas por inyección no suelen necesitar mucho tratamiento posterior porque salen del molde con superficies lisas y dimensiones precisas y muy pocos desechos. Esto significa que no hay que mecanizar, rectificar o acabar tanto, lo que ahorra tiempo y dinero. Además, como el moldeo por inyección es tan consistente y preciso, no se producen tantos defectos, por lo que no hay que hacer tantas reparaciones.

El moldeo por inyección garantiza una gran precisión y uniformidad en la producción en serie.Verdadero

El moldeo por inyección puede producir piezas idénticas con gran precisión, lo que lo hace ideal para la fabricación de grandes volúmenes en los que la uniformidad es crucial.

El moldeo por inyección es el método más barato para producir lotes pequeños.Falso

Aunque el moldeo por inyección es rentable para grandes volúmenes, el coste inicial de configuración lo hace menos económico para lotes pequeños en comparación con otros métodos como la impresión 3D o el mecanizado CNC.

¿Cuáles son las aplicaciones del moldeo por inyección?

El moldeo por inyección se utiliza ampliamente para producir piezas de alta calidad en automoción, electrónica de consumo, dispositivos médicos y envases, proporcionando precisión y eficacia en la fabricación.

El moldeo por inyección se utiliza en sectores como la automoción, la electrónica y la sanidad para producir piezas complejas, duraderas y de gran volumen. Es ideal para crear desde componentes de automóviles hasta carcasas de plástico y dispositivos médicos, ya que ofrece una gran precisión y bajos costes de producción.

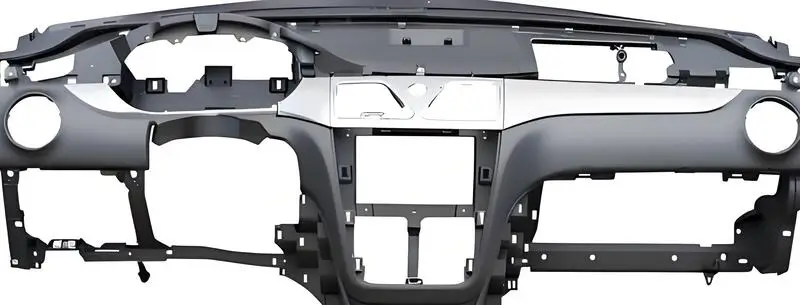

Industria del automóvil

La industria del automóvil es una gran usuaria del moldeo por inyección. El moldeo por inyección puede utilizarse para fabricar muchas piezas de automóviles, como salpicaderos, tiradores de puertas, paneles de control central, etc. En el proceso de producción de automóviles, el moldeo por inyección puede mejorar en gran medida la eficiencia de la producción y acortar el ciclo de moldeo por inyección.

El moldeo por inyección puede fabricar piezas de automóvil más rápidamente y mejorarlas. Las piezas son más exactas y tienen un mejor acabado superficial. Esto es importante porque el mercado del automóvil es un mercado de gama alta.

Industria electrónica

La industria electrónica es otra importante área de aplicación del moldeo por inyección. El moldeo por inyección puede utilizarse para fabricar una gran variedad de carcasas de productos electrónicos, soportes, enchufes y otras piezas pequeñas.

El moldeo por inyección también puede mejorar en gran medida el rendimiento de protección, la estética y la durabilidad del producto. En la producción en masa de productos electrónicos, el moldeo por inyección tiene las ventajas de una alta eficiencia, estabilidad y repetibilidad, y puede satisfacer las necesidades de producción a gran escala y alta velocidad.

Industria médica

El moldeo por inyección también se utiliza cada vez más en el campo médico. Puede utilizarse para fabricar todo tipo de dispositivos médicos, instrumentos, moldes, etc., como jeringuillas, equipos de infusión, dispositivos de circulación extracorpórea, etc. El moldeo por inyección tiene un alto nivel de precisión, repetibilidad y control de calidad en la fabricación de productos médicos, y puede fabricar productos de alta calidad que cumplan los requisitos médicos.

Industria de electrodomésticos

El moldeo por inyección también se utiliza ampliamente en la industria de los electrodomésticos, como la fabricación de aparatos domésticos como televisores, lavadoras, frigoríficos, etc. El moldeo por inyección puede satisfacer las complejas necesidades de diversos electrodomésticos, al tiempo que cuenta con capacidades de producción eficientes, estables y controlables.

El moldeo por inyección es adecuado para la producción de grandes volúmenes de piezas de plástico.Verdadero

El moldeo por inyección destaca en la creación de grandes cantidades de piezas idénticas, por lo que resulta ideal para industrias que requieren una fabricación de gran volumen.

El moldeo por inyección no es rentable para producir lotes pequeños.Falso

Aunque el moldeo por inyección tiene unos costes de preparación elevados, resulta rentable con la producción a gran escala, lo que reduce significativamente el coste por unidad con el tiempo.

¿Qué son los defectos de moldeo por inyección?

Los defectos en el moldeo por inyección pueden afectar a la calidad del producto y a la eficacia de la fabricación. Conocer los defectos más comunes ayuda a optimizar el proceso de producción y a reducir los residuos.

Los defectos del moldeo por inyección incluyen marcas de hundimiento, alabeos, rebabas y disparos cortos. Estos problemas se deben a factores como una temperatura, presión o velocidad de enfriamiento inadecuadas, que afectan a la resistencia y el aspecto del producto final.

Alabeo

La deformación por alabeo se produce cuando la forma del producto moldeado por inyección se deforma y alabea, lo que significa que no cumple los requisitos de precisión de la forma del producto. Es uno de los defectos de producto más comunes y difíciles de resolver en el diseño de moldes de inyección y en la producción por inyección.

La dureza, resistencia, tenacidad, estabilidad y otras propiedades del material tienen un gran impacto en el alabeo del producto. Si las propiedades del material son malas o no cumplen los requisitos, el producto se alabeará tras el moldeo por inyección. Si la temperatura y la velocidad de procesos como el calentamiento, el enfriamiento, el corte, la soldadura, etc. no se controlan correctamente durante el proceso de producción, el producto se deformará.

Delaminación superficial

La delaminación superficial se produce cuando la superficie de la pieza se separa en capas finas, como un revestimiento pelable. Esto ocurre debido a contaminantes en el material o al uso de demasiado desmoldeante.

La delaminación puede arruinar la resistencia y el buen aspecto de la pieza. Puede evitarla cambiando la temperatura del molde, utilizando menos desmoldeante y asegurándose de que el plástico está seco antes de moldearlo.

Marcas de fregadero

Las marcas de hundimiento son esas pequeñas abolladuras u hoyuelos que se ven en la superficie de las piezas moldeadas. Se producen cuando el plástico se enfría de forma desigual o no llena completamente el molde. En este artículo nos adentraremos en el mundo de las marcas de hundimiento, averiguaremos sus causas y aprenderemos a eliminarlas para que tus piezas queden lisas y perfectas.

Líneas de soldadura

Las líneas de fusión o líneas de soldadura son líneas en las que se encuentran dos corrientes de resina fundida durante el proceso de paso por el molde. Estas líneas suelen formarse alrededor de los agujeros de la geometría. A medida que el plástico fluye alrededor de un orificio, se forma una línea visible donde se encuentran los dos flujos.

Las líneas de soldadura son malas. Debilitan las piezas. Pueden aparecer líneas de soldadura si la resina está demasiado fría, si se inyecta demasiado despacio o si no se aplica suficiente presión. Se pueden eliminar las líneas de soldadura cambiando el molde. Se pueden quitar los deflectores.

Líneas de flujo

Las líneas de flujo son patrones complejos que suelen ser decoloraciones, rayas o variaciones de piezas en la superficie. Estas marcas son una representación visual del progreso del plástico fundido a través del molde de inyección de plástico. Cuando el plástico se mueve a diferentes velocidades, se solidifica a ritmos diferentes, creando estas líneas.

Si observa líneas de flujo, es posible que tenga un problema con la velocidad o la presión de inyección. Puedes minimizar este defecto asegurándote de que el grosor de la pared es consistente y la compuerta está en el lugar correcto.

Disparos cortos

Una inyección corta se produce cuando la resina no llena el molde por completo, por lo que la pieza queda incompleta y no se puede utilizar. Las restricciones de flujo en el molde, las compuertas pequeñas, las compuertas bloqueadas, las burbujas de aire atrapadas y una presión de inyección insuficiente pueden provocar disparos cortos.

Comprender estas cuestiones es fundamental para optimizar el proceso de moldeo por inyección y garantizar una producción de piezas completa y uniforme.

Una inyección corta se produce cuando la resina no llena el molde por completo, por lo que la pieza queda incompleta y no se puede utilizar. Las restricciones de flujo en el molde, las compuertas pequeñas, las compuertas bloqueadas, las burbujas de aire atrapadas y una presión de inyección insuficiente pueden provocar disparos cortos.

Burbujas

El gas de las burbujas (burbujas de vacío) es muy fino y es una burbuja de vacío. En general, si se encuentran burbujas en el momento de la apertura del molde, se trata de un problema de interferencia de gas. La formación de burbujas de vacío se debe a un llenado insuficiente del plástico o a una presión demasiado baja. Bajo el enfriamiento rápido del molde, el combustible en la esquina de la cavidad se tira, lo que resulta en la pérdida de volumen.

Si no se controlan bien la temperatura, la presión, la velocidad y otros parámetros de la máquina de moldeo por inyección, se generarán burbujas en las piezas moldeadas por inyección.

Si la temperatura es demasiado alta o la presión demasiado baja, la materia prima no fluirá suavemente, lo que producirá burbujas; si la velocidad es demasiado rápida o demasiado lenta, el gas de las piezas moldeadas por inyección no tendrá tiempo de descargarse, se generarán burbujas.

Puntos negros

Las manchas negras en las piezas moldeadas por inyección están causadas por impurezas, materias extrañas o productos de degradación mezclados en el plástico durante el proceso de moldeo por inyección. El resultado son partículas o puntos negros en la superficie o el interior de las piezas de plástico. El tamaño, la distribución y la densidad de los puntos negros están relacionados con la naturaleza y la cantidad de impurezas o materias extrañas.

Las marcas de hundimiento se producen debido a un enfriamiento desigual en el moldeo por inyección.Verdadero

Las marcas de hundimiento aparecen cuando las zonas más gruesas de un molde se enfrían más lentamente que las secciones más finas, provocando depresiones en la superficie.

El alabeo siempre se produce por problemas de temperatura.Falso

El alabeo también puede deberse a un diseño desigual de la pieza o a la refrigeración del molde, no sólo a problemas de temperatura.

Conclusión

El moldeo por inyección es el método de fabricación más popular del mundo. Se utiliza para fabricar de todo, desde piezas de automóviles hasta dispositivos médicos o juguetes. Es rápido, eficaz y puede fabricar piezas con formas y características complejas que serían imposibles de crear con cualquier otro método.

En este artículo explicaremos qué es el moldeo por inyección, cómo funciona y por qué es tan popular. También hablaremos de los diferentes tipos de moldeo por inyección, los diferentes materiales que se pueden utilizar y algunos de los problemas con los que se puede encontrar. y la unidad de inyección es parte integral del proceso de moldeo por inyección, desempeñando un papel fundamental en la calidad, la eficiencia y la repetibilidad de las piezas de plástico moldeadas producidas.

-

Conocer las ventajas del moldeo por inyección para la producción en serie puede ayudar a las empresas a tomar decisiones informadas para sus necesidades de fabricación. ↩

-

Explorar cómo el moldeo por inyección gestiona formas complejas puede aportar información sobre su versatilidad y aplicación en diversas industrias. ↩

-

Comprender el papel del plástico fundido puede mejorar sus conocimientos sobre el proceso de moldeo por inyección, lo que se traducirá en un mejor diseño del producto y una mayor eficacia en la fabricación. ↩

-

Explorar el impacto del enfriamiento y la solidificación en la calidad de las piezas puede ayudar a optimizar el proceso de moldeo por inyección para conseguir una mayor precisión y durabilidad. ↩

-

Aprenda sobre PA6, PA66, PA12, y PA1010 son cuatro tipos de nylon introducción del proceso de moldeo por inyección: NylonLa poliamida (PA para abreviar) es un plástico compuesto de resinas de poliamida. ↩

-

Más información sobre Cuáles son las ventajas del moldeo por inyección de pared delgada : Uno de los factores más críticos en el moldeo por inyección de pared delgada es el mantenimiento de un espesor de pared uniforme en toda la pieza. ↩