El moldeo por inyección revoluciona la fabricación y permite producir piezas de plástico precisas y complejas en diversos sectores.

Los moldes de inyección son esenciales para crear una amplia gama de productos, como componentes de automoción, electrónica de consumo y artículos domésticos. Ofrecen una gran precisión y repetibilidad, lo que los hace ideales para la producción en serie. El proceso permite el uso de diversos materiales, como termoplásticos y plásticos termoestables, que satisfacen las distintas necesidades de aplicación.

Si bien este resumen pone de relieve la versatilidad de los moldes de inyección, comprender las particularidades del diseño de moldes y la selección de materiales es crucial para optimizar la eficiencia de la producción. Siga explorando para descubrir las complejidades del moldeo por inyección y cómo puede beneficiar a sus procesos de fabricación.

Los moldes de inyección se utilizan habitualmente en la fabricación de automóviles debido a su precisión.Verdadero

La gran precisión de los moldes de inyección garantiza que los componentes de automoción cumplan estrictas normas de calidad y seguridad, lo que los hace esenciales en la industria.

Los moldes de inyección no se utilizan en la fabricación de productos sanitarios.Falso

Los moldes de inyección se utilizan ampliamente en la producción de dispositivos médicos debido a su capacidad para crear componentes precisos y estériles de forma eficaz.

¿Qué significa molde de inyección?

El moldeo por inyección es un proceso que forma piezas inyectando plástico fundido u otros materiales en una cavidad de molde personalizada, lo que permite una producción precisa y de gran volumen. Se utiliza habitualmente para crear piezas para industrias como la automoción, la electrónica y los dispositivos médicos. Sus principales ventajas son el bajo coste unitario, la alta repetibilidad y la capacidad de producir formas complejas con tolerancias estrechas.

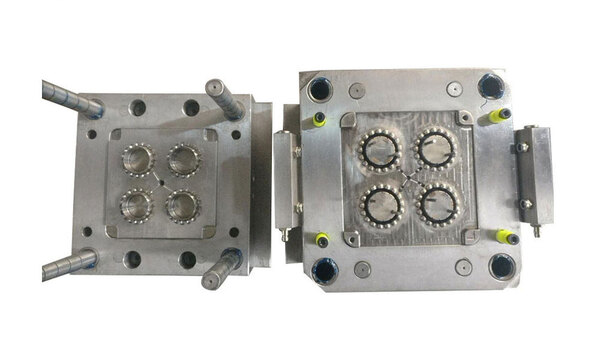

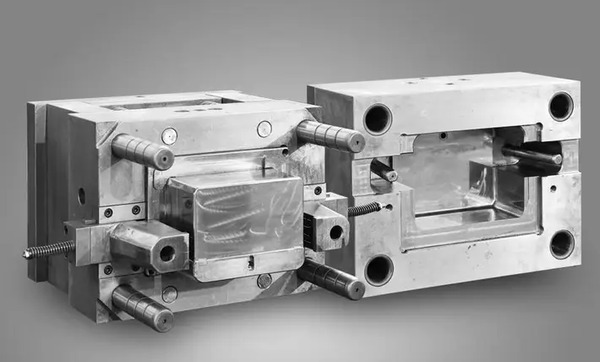

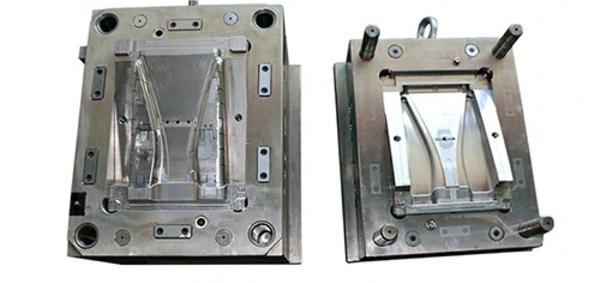

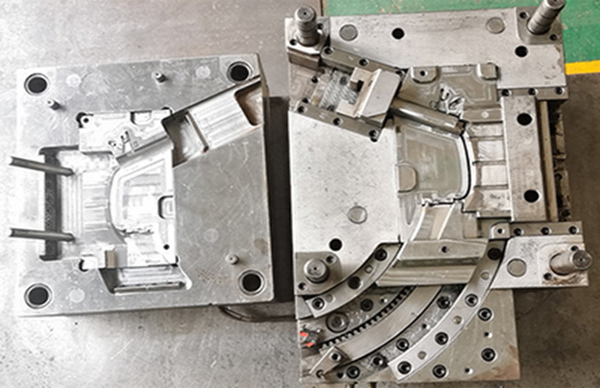

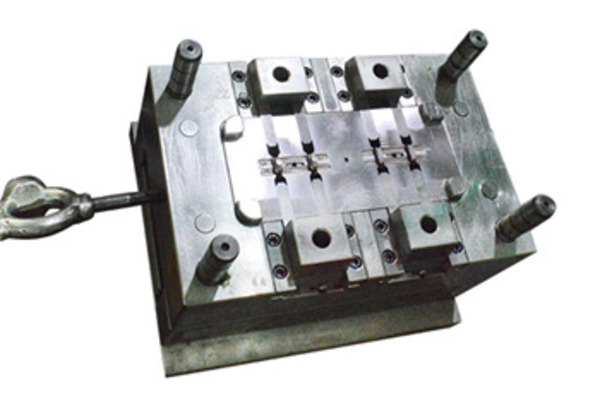

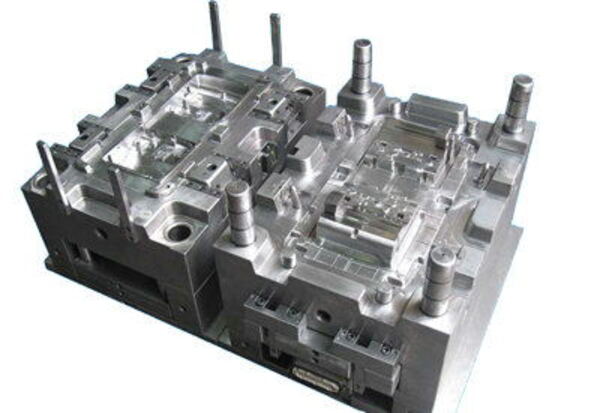

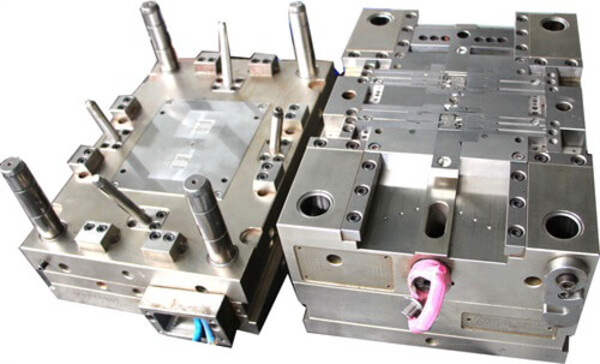

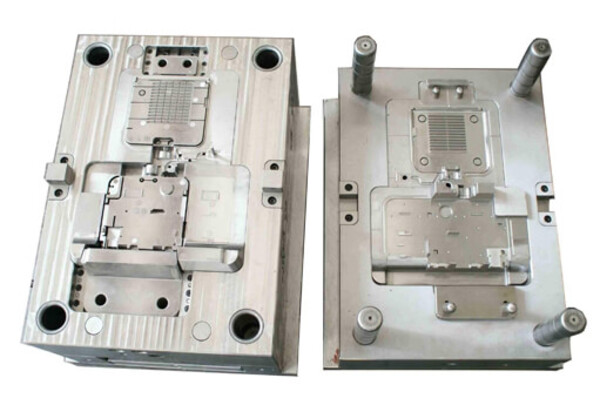

El molde de inyección tiene dos partes: el molde móvil y el molde fijo. El molde móvil está en la plantilla móvil de la máquina de moldeo por inyección, y el molde fijo está en la plantilla fija de la máquina de moldeo por inyección.

Cuando se realiza el moldeo por inyección, se cierran el molde móvil y el molde fijo para crear el sistema de vertido y la cavidad. Al abrir el molde, se separan el molde móvil y el molde fijo para extraer el producto de plástico.

¿Cómo funciona un molde de inyección?

El moldeo por inyección inyecta plástico fundido en la cavidad de un molde a alta presión, lo enfría y solidifica hasta darle la forma deseada. Sus principales ventajas son la rapidez de producción, la precisión de las dimensiones de las piezas y la posibilidad de crear geometrías complejas. Se utiliza mucho en sectores como la automoción, la electrónica y el envasado.

La idea básica del moldeo por inyección es tomar un molde metálico (normalmente de acero) y darle la forma del producto que se desea. Se coge plástico, se dispara por la boquilla de las máquinas de moldeo por inyección y se introduce en el molde a alta presión.

A continuación, el plástico se enfría y se convierte en el producto que usted desea. Los moldes de inyección solo funcionan si tienes la temperatura y la presión adecuadas.

Para asegurarse de que el molde de inyección funciona bien, también hay que vigilar el temperatura y presión del molde1 durante el proceso de inyección. De este modo, se asegurará de que el plástico fluya sin problemas y no queme el molde.

¿Cuáles son los componentes de los moldes de inyección?

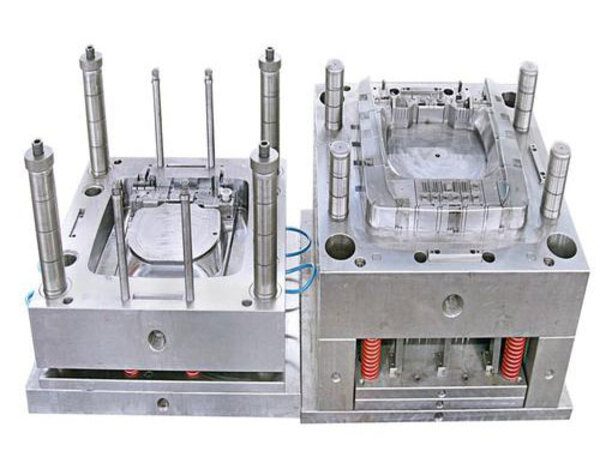

Los moldes de inyección constan de varios componentes clave, como la base del molde, la cavidad, el núcleo y el sistema de refrigeración. La base del molde proporciona soporte estructural, mientras que la cavidad y el núcleo dan forma a la pieza. Los sistemas de refrigeración son fundamentales para mantener temperaturas óptimas durante el proceso de inyección. Los moldes bien diseñados mejoran la eficacia y la consistencia del producto, por lo que son esenciales en los sectores de la automoción, los bienes de consumo y la medicina.

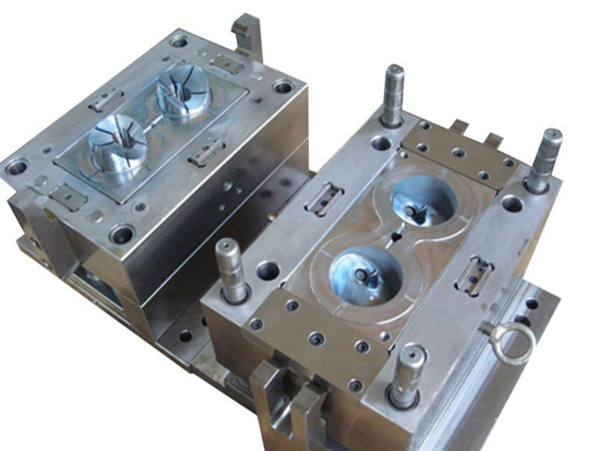

El molde de inyección consta de siete partes: piezas de moldeo, sistema de vertido, mecanismo de guía, dispositivo de expulsión, mecanismo de separación lateral y extracción del núcleo, sistema de refrigeración y calefacción, y sistema de escape.

Piezas de moldeo

Las piezas de moldeo por inyección son las piezas que componen la cavidad del molde. Incluyen principalmente: punzón, matriz, núcleo, varilla de moldeo, anillo de moldeo y piezas de inserción.

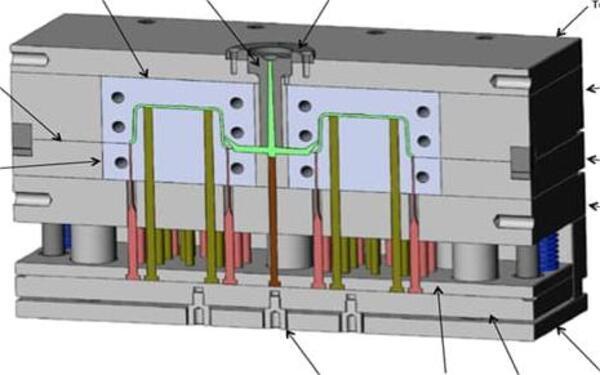

Sistema de fundición

El sistema de vertido del molde de inyección es el canal de flujo de plástico en el molde desde la boquilla de la máquina de moldeo por inyección hasta la cavidad. El sistema de vertido ordinario se compone del canal principal, el canal de ramificación, la compuerta, el orificio de material frío, etc.

Mecanismo de guía

El mecanismo de guía del molde de inyección tiene tres funciones principales: posicionamiento, guía y presión lateral de apoyo. Garantiza que los moldes dinámicos y fijos se sujeten con precisión. El mecanismo de guía de sujeción de moldes consta de pasadores guía, manguitos guía u orificios guía (abiertos directamente en la plantilla), conos de posicionamiento, etc.

Dispositivo eyector

En dispositivo eyector del molde de inyección2 se utiliza principalmente para expulsar la pieza del molde. Consta de una varilla eyectora o manguito eyector o placa de empuje, una placa eyectora, una placa de fijación eyectora, una varilla de reajuste y una varilla de tracción.

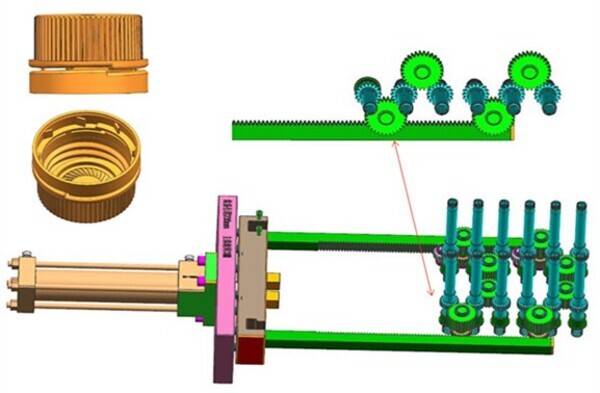

Mecanismo de separación lateral y extracción del núcleo

El mecanismo de separación lateral y extracción del núcleo del molde de inyección se utiliza para desenganchar el punzón lateral o extraer el núcleo lateral. Suele incluir piezas como pasadores guía inclinados, pasadores doblados, ranuras guía inclinadas, bloques de cuña, bloques deslizantes inclinados, ranuras inclinadas, cremalleras de engranaje, etc.

Sistema de refrigeración y calefacción

El sistema de refrigeración y calentamiento del molde de inyección se utiliza para controlar la temperatura del proceso del molde. Consta de un sistema de refrigeración (orificios de agua de refrigeración, depósitos de agua de refrigeración, tuberías de cobre) o un sistema de calefacción.

Sistema de escape

El sistema de escape del molde de inyección se utiliza para expulsar el gas de la cavidad. Se compone principalmente de ranuras de escape, holguras de ajuste, etc.

¿Cuáles son los tipos de moldes de inyección?

Los principales tipos de moldes de inyección son los moldes de canal frío, los moldes de canal caliente y los moldes multicavidad. Los moldes de canal frío son rentables pero pueden desperdiciar material, mientras que los moldes de canal caliente reducen los residuos y mejoran la duración de los ciclos. Los moldes multicavidad permiten producir varias piezas en un solo ciclo, lo que aumenta la eficacia. La elección del tipo de molde adecuado puede afectar significativamente a los costes de producción y a la calidad de las piezas.

Existen diferentes tipos de moldes de inyección3 en función de diferentes propiedades. Es importante elegir el tipo de molde de inyección adecuado para su proyecto. El molde afectará a la velocidad de producción, el coste global y la calidad del producto final.

Los distintos tipos de moho se clasifican en cuatro grandes categorías:

Basado en el sistema de alimentación

La primera categoría que tenemos aquí es la clasificación basada en el sistema de alimentación o corredera. El sistema de alimentación es una serie de canales, que incluyen compuertas, bebederos y canales. Los canales dirigen el plástico fundido desde la boquilla hasta la parte deseada de la cavidad. Los tipos de moldes de inyección de esta categoría son:

Moldes de inyección de canal caliente

Los sistemas de canal caliente utilizan canales que se calientan interna o externamente mediante bobinas o varillas. Este tipo de sistema de alimentación está encerrado dentro de una placa de alimentación fija. Permanecen permanentemente en la placa, por lo que no se expulsan con la pieza.

Así, las piezas salen limpias, sin residuos de plástico adicionales. Esto significa menos residuos que tratar y ningún paso adicional para retirar o reciclar los canales. Además, no suele ser necesario esmerilar ni hacer nada más a las piezas después de que salgan del molde de canal caliente.

Esto significa que puede fabricar piezas más rápidamente. Y cuando se utiliza un molde de canal caliente con muchas cavidades, se pueden fabricar muchas piezas complicadas y delicadas.

Pero utilizar un sistema de canal caliente también tiene algunas desventajas. El sistema suele ser caro de instalar y calentar. El mantenimiento también es costoso y requiere conocimientos especializados para supervisar el proceso de moldeo.

Dado que los patines están ocultos, puede resultar difícil garantizar que estén limpios y libres de residuos plásticos de procesos de producción anteriores. Esto suele ser un gran problema cuando se trata de cambios de color. Por último, los canales calientes calentados internamente pueden tener problemas de adherencia, especialmente cuando se trata de materiales sensibles al calor.

Moldes de inyección de canal frío

Los sistemas de canal frío utilizan canales no calentados para introducir el plástico fundido en la cavidad del molde de inyección. A diferencia de los moldes de inyección de canal caliente, los moldes de canal frío están expuestos porque el operario los corta en el molde.

Es necesario fabricar un nuevo sistema de canal para cada ciclo de moldeo. Dependiendo del tipo de placa utilizada, puede que conecte o separe la pieza moldeada y el sistema de canal al desmoldear.

Estos tipos de moldes son más fáciles de limpiar y mantener. También permiten cambios de material y color más rápidos y sencillos. Además, puede cambiar fácilmente los moldes con las iteraciones debido a los rápidos cambios en la ubicación de las compuertas y los canales.

Mientras que los moldes de canal caliente calentados internamente tienen dificultades para manipular determinados materiales, los moldes de canal frío pueden manipular una amplia gama de materiales. La mayoría de los fabricantes tiran los canales.

Algunos fabricantes encuentran la manera de rectificar y volver a procesar los patines para reutilizarlos, pero eso añade tiempo al proceso de fabricación. El rectificado de los patines también modifica sus propiedades físicas, lo que puede afectar al producto final. Puede que no sea igual que el diseño original.

Moldes para pistas aisladas

Estas herramientas se parecen más a los moldes tradicionales de canal frío. Sin embargo, utilizan calentadores de cartucho u otras formas de calentamiento para formar una capa circundante de plástico fundido. Por lo tanto, forman un golpe de ariete aislante para crear un efecto similar al de los sistemas de canal caliente.

Los fabricantes suelen elegir este método porque no requiere un controlador de temperatura, lo que lo hace más barato que las cámaras calientes. Además, es fácil y rápido cambiar de materiales y colores. Pero los moldes de canal aislado no sirven para todos los materiales. No suelen funcionar con plásticos resistentes de calidad técnica.

En función del número de cavidades

Esta categoría incluye tres tipos de moldes de inyección basados en el número de piezas que pueden producirse por ciclo de moldeo. Son los siguientes:

Moldes de inyección de cavidad única

Los moldes de cavidad única fabrican una pieza por unidad de inyección. Puede que sean más lentos de fabricar, pero cuestan menos que otras opciones. Como son relativamente baratos, suelen ser más asequibles para la producción de lotes pequeños.

Los moldes de cavidad única también permiten controlar mejor el proceso de moldeo. Los fabricantes suelen utilizar varias herramientas de una sola cavidad para asegurarse de que el proceso sigue en marcha, aunque falle un molde.

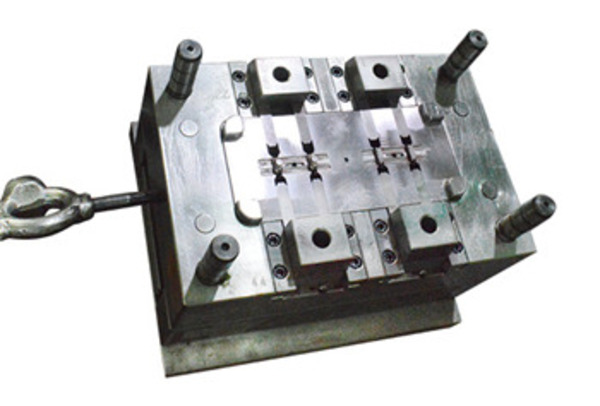

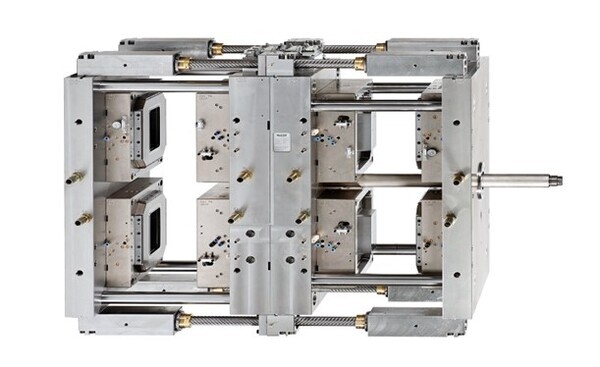

Moldes de inyección multicavidad

Un molde con varias cavidades está diseñado para fabricar varias piezas idénticas en un solo ciclo de inyección. El coste inicial de un molde de inyección suele ser mayor que el de un molde de una sola cavidad.

Sin embargo, este tipo de molde de inyección es más adecuado para la producción de grandes volúmenes. Esto se debe a que cada molde puede producir múltiples componentes al mismo tiempo. Por tanto, la producción es más rápida y el coste por pieza es menor.

Familia de moldes de inyección

Los moldes familiares, al igual que los moldes multicavidad, tienen varias cavidades. Pero lo mejor es utilizarlos para fabricar varias piezas en un solo ciclo. Por ejemplo, puede utilizar un moho familiar4 para realizar una iteración del componente derecho y otra del componente izquierdo. Pero un molde simple de varias cavidades solo puede hacer una iteración en un ciclo.

Aunque los moldes familiares pueden ser caros, a menudo pueden ahorrarle dinero a largo plazo. Esto se debe a que un molde familiar puede utilizarse para fabricar una gran variedad de piezas. También le ahorra mucho tiempo y costes operativos.

Sin embargo, tenga en cuenta que este tipo de moldes sólo sirven para piezas del mismo material y color. Si necesita piezas de materiales y colores diferentes, necesitará moldes distintos.Por supuesto, también existen moldes para dispositivos médicos.

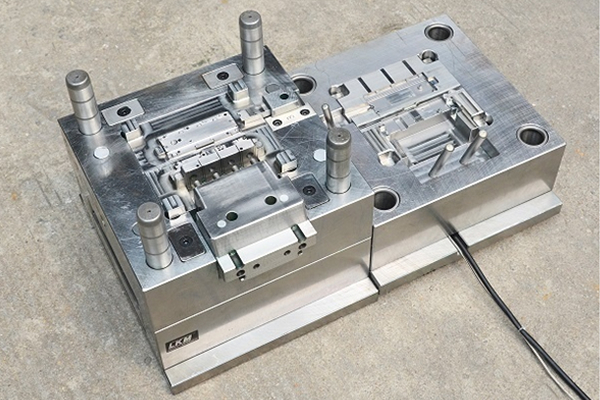

Basado en placas

Otra categoría importante para clasificar los tipos de molde en el moldeo por inyección es el número de placas. Como mencioné anteriormente en este artículo, estas placas conforman toda la cavidad del molde para garantizar que pueda hacer suficientes piezas. Los tipos de moldes de inyección bajo esta categoría son:

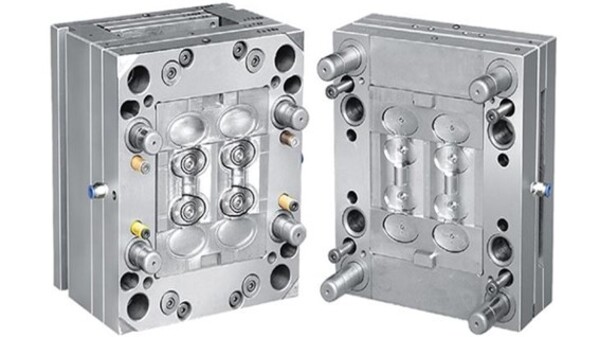

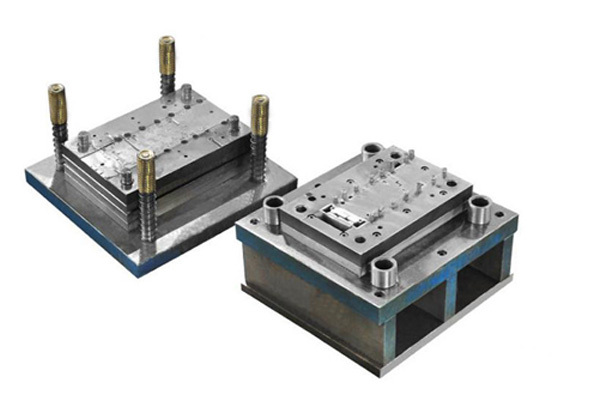

Molde de inyección de dos placas

Es el tipo de molde más común en esta categoría debido a su bajo coste. Los moldes de inyección de dos placas tienen un

línea de partición5donde se unen la placa central y la placa de cavidades.

En este tipo de molde de inyección, también deben alinearse las compuertas, los canales y las líneas de apertura. Es compatible con cualquier sistema de canal, pero se utiliza mejor con moldes de una sola cavidad.

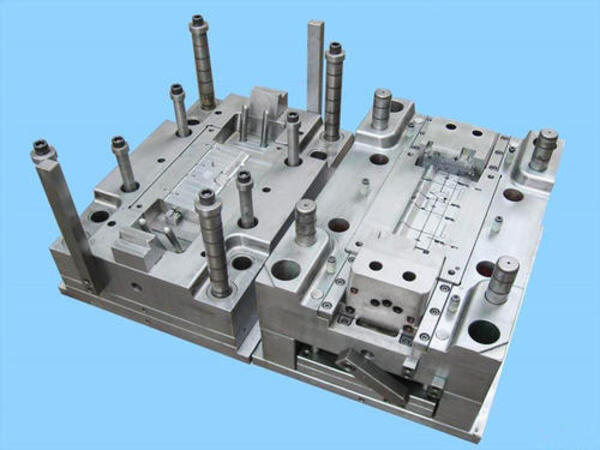

Molde de inyección de tres placas

El molde tiene una placa adicional (placa separadora) que le proporciona dos líneas de separación. Se coloca entre las placas de cavidad y de núcleo y separa automáticamente el sistema de canales de la pieza moldeada. Esto acelera la producción porque no es necesario separar o reciclar el sistema de canal a mano.

Sin embargo, la placa adicional aumenta el coste total del utillaje porque los cortes tienen que ser precisos para coincidir con las otras dos placas. Tenga en cuenta que los moldes de tres placas solo se utilizan en sistemas de canal frío para separar los canales. los sistemas de moldeo por inyección de termoplásticos no requieren este tipo de molde.

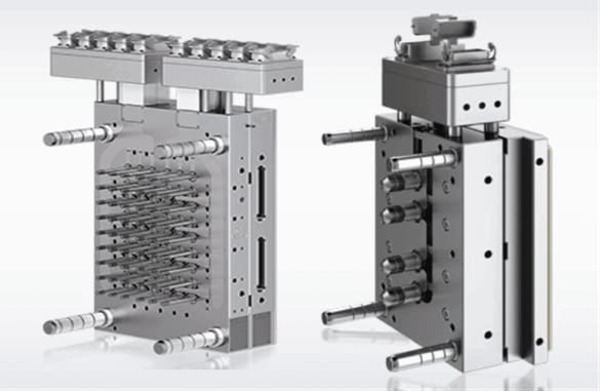

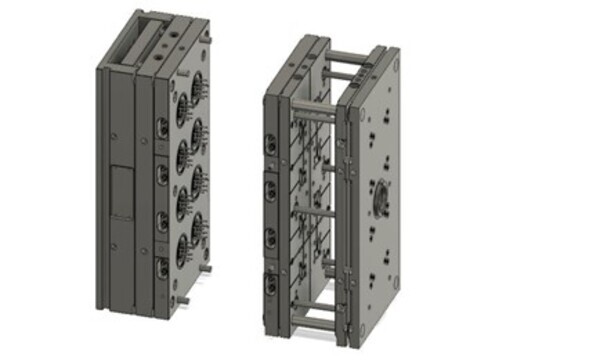

Moldes de inyección apilados

Los moldes apilables tienen varias placas paralelas. Pueden tener dos, tres o cuatro placas para que el proceso sea más eficaz. Los moldes apilados utilizan menos tonelaje de sujeción por ciclo.

Cuestan más por adelantado porque se tarda más en construirlas. Pero el menor tonelaje de sujeción necesario ahorra dinero a largo plazo. Los moldes pueden incluso diseñarse para que admitan la inyección simultánea de material fundido.

Moldes de inyección oscilantes

Son los mejores moldes para hacer agujeros roscados dentro de piezas de plástico. Son moldes automatizados con un sistema de accionamiento que consta de lo siguiente:

Cremallera,Motor eléctrico,Motor hidráulico

Este molde único en su clase fabrica piezas roscadas como tapones de botellas, tuercas y tornillos, piezas de automoción, botellas de champú y envases de cosméticos haciendo girar el sistema de accionamiento. Estas piezas suelen ser difíciles de sacar con un ángulo de desmoldeo basado en tornillos.

Así, desenroscar el molde de inyección le ayuda a desmontarlo sin estropear las roscas. El moldeo por inyección con socavado también es importante en este caso porque te permite sacar piezas complejas dañadas. Funciona rápido, por lo que puede fabricar muchas piezas en poco tiempo.

¿Qué características tienen los moldes de inyección?

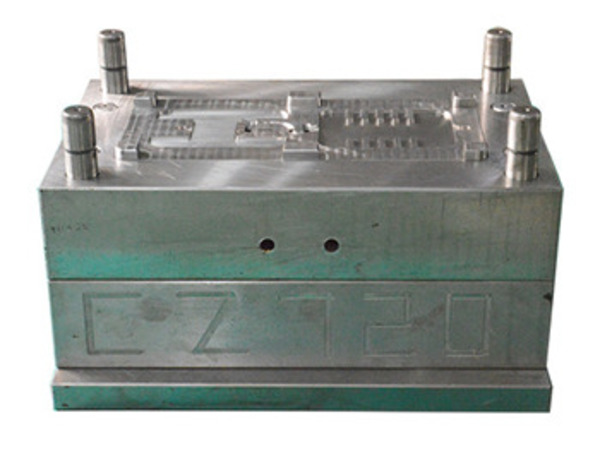

Los moldes de inyección se caracterizan por su material, complejidad de diseño y durabilidad. Suelen ser de acero o aluminio y pueden tener una o varias cavidades. Sus principales características son la capacidad de producir formas complejas, un excelente acabado superficial y una precisión dimensional constante, lo que los hace ideales para la producción en serie.

El núcleo y la cavidad presentan perfiles tridimensionales

Las piezas de plástico son difíciles de procesar debido a sus formas externas e internas. Estas complejas superficies tridimensionales están formadas por la cavidad y el núcleo. La superficie interna del molde de orificio ciego en la cavidad es especialmente difícil de procesar.

Alta precisión superficial y larga vida útil

Para fabricar moldes de inyección de alta precisión, es necesario mejorar la precisión de procesamiento y la intercambiabilidad de las piezas del molde. La mayoría de ellos utilizan estructuras de incrustación o de división completa.

Hay que asegurarse de que el desmoldeo sea uniforme en todas partes y elegir el mejor punto de expulsión. El dispositivo de expulsión es importante porque afecta a la precisión dimensional y a la deformación del producto. Necesita moldes de inyección de larga duración para mejorar la eficiencia y reducir costes.

En la actualidad, los moldes de inyección suelen durar más de un millón de veces. Para fabricar moldes de inyección de precisión, hay que hacer la plantilla más gruesa, añadir columnas de soporte o elementos de posicionamiento cónicos y utilizar marcos de molde de alta rigidez para evitar que el molde se deforme al prensarlo.

Tiempos de fabricación ajustados y procesos largos

Cuando se trata de piezas moldeadas por inyección, la mayoría de ellas forman productos completos con otras piezas, y en muchos casos se completan sobre otras piezas, por lo que están ansiosas por esperar el listado correspondiente de piezas moldeadas por inyección.

Debido a las diferentes características de los materiales de resina, se requiere que la precisión de la forma o el tamaño del producto sea alta, por lo que es necesario realizar repetidas pruebas y correcciones después de fabricar el molde, por lo que el tiempo de desarrollo y entrega es muy ajustado.

Diseño y fabricación en distintos lugares

Hacer moldes no es el objetivo final. El usuario es quien diseña el producto final. En la mayoría de los casos, los fabricantes de moldes diseñan y fabrican moldes basándose en los requisitos del usuario, por lo que el diseño del producto, el diseño y la fabricación del molde y la producción del producto se realizan en lugares distintos.

Combinación dinámica y división profesional del trabajo

Fabricar moldes es un proceso complicado. El equipo utilizado es muy variado, desde máquinas normales hasta máquinas CNC. Hay muchas piezas estándar que intervienen en la fabricación de un molde, desde la base del molde hasta el eyector. Ninguna empresa puede fabricar todas estas piezas.

Conclusión

El moldeo por inyección de plástico es una gran tecnología de fabricación que puede utilizarse para muchas cosas diferentes. Pero el molde que elija va a hacer o deshacer su proceso de fabricación.

En este artículo, vamos a hablar sobre los diferentes tipos de moldes de inyección basados en las características del molde de inyección, incluyendo el sistema de alimentación6, mitades del molde,el número de cavidades, y la base del molde. Esto le ayudará a tomar la mejor decisión cuando esté listo para poner en marcha su proyecto.

El diseño de un molde de inyección es una tarea intensiva en tecnología y habilidades que requiere un manejo experto y un control del proceso. Por eso, es importante que trabaje con un socio fiable que pueda ofrecerle servicios de moldeo por inyección de calidad.

Póngase en contacto con Zetar Mold hoy mismo para producir piezas de plástico de alta calidad de forma fiable y rentable. Nuestros profesionales moldeo por inyección Los servicios incluyen la fabricación de moldes, el análisis del diseño de moldes y la fabricación de piezas de plástico.

Podemos ayudarle a crear moldes de inyección de alta calidad para producir piezas moldeadas de plástico duraderas y fiables. Nuestro equipo de ingeniería cuenta con las habilidades y la experiencia necesarias para ofrecer las mejores soluciones básicas de moldeo por inyección.

-

El control de la temperatura del molde es sólo uno de los muchos elementos del proceso que pueden afectar a la calidad de una pieza moldeada por inyección. ↩

-

Conozca los pasadores eyectores y sus usos en el proceso de moldeo por inyección: Un pasador eyector es un sistema eyector que empuja la pieza moldeada fuera de la cavidad del molde después de la inyección. ↩

-

Conozca los tipos de moldes de inyección: Examinando Varias Categorías y Características: El moldeo por inyección es un proceso integral para crear piezas de plástico para diversas aplicaciones. ↩

-

Más información sobre el molde familiar : Un molde en el que se corta más de una cavidad para permitir la formación de varias piezas del mismo material en un solo ciclo. ↩

-

Saber más sobre la línea de partición : Una línea de partición, en la fundición industrial de moldes, es la línea fronteriza entre las dos mitades del molde (conocidas como el "núcleo" y la "cavidad"). ↩

-

Más información sobre el sistema de alimentación en moldes de inyección : El sistema de alimentación dirige el plástico fundido desde la boquilla de la máquina de inyección hasta la cavidad del molde. ↩